Зачем нужна ОС для роботов

Роботы стали жизненно важным инструментом в самых разных областях: от морских и космических исследований до повседневных домашних задач, таких как уборка пола. По мере того как производители продолжают осознавать преимущества, которые могут дать роботы, и привыкают к мысли о том, что роботы работают, чтобы помогать и служить людям, а не заменять их, роботы всё чаще выполняют задачи, в том числе:

-

выполнение точных операций;

-

сборка;

-

инспекция и контроль;

-

обращение с опасными химическими веществами;

-

выполнение задач в опасной среде.

Однако программирование роботов для работы в промышленной среде – сложная задача. Более того, инновации значительно замедляются, если разработчикам приходится начинать с нуля каждый раз, когда они сталкиваются с новым приложением. Операционная система для управления роботами (ROS) представляет собой открытый ресурс, состоящий из инструментов, библиотек и стандартов, позволяющий разработчикам работать совместно, используя преимущества проектной работы для упрощения и ускорения процесса.

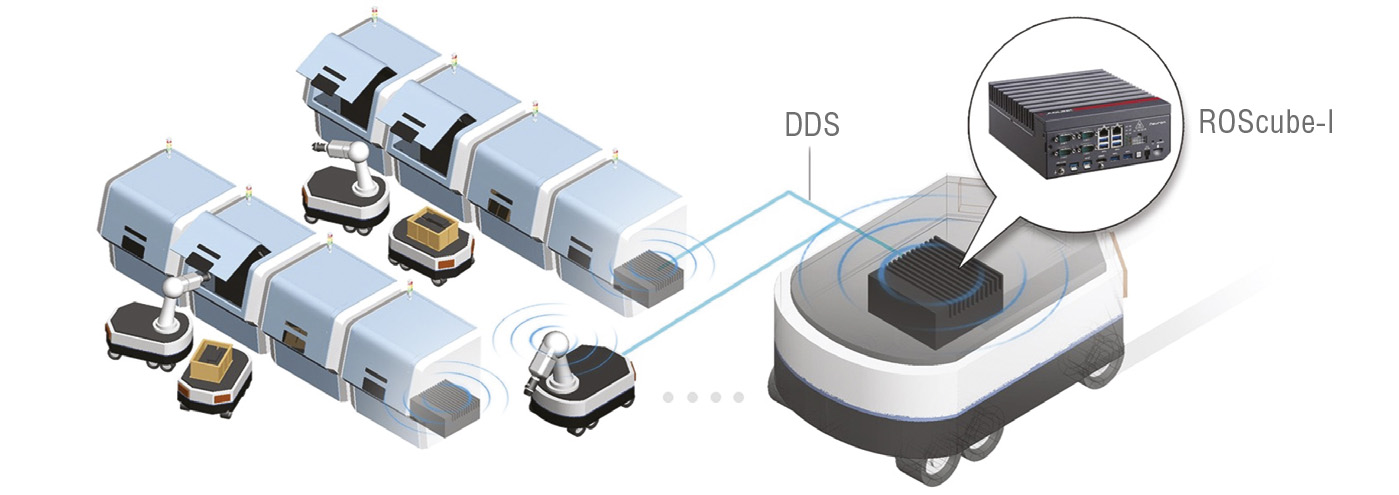

ROS (а теперь и ROS 2.0) является модульной средой, что позволяет разработчикам выбирать необходимые им компоненты. В дополнение к базовой системе доступно более 3000 пакетов. ROS / ROS 2.0 использует открытую лицензию BSD (Berkeley Software Distribution), позволяющую разработчикам использовать её в коммерческих продуктах. Кроме того, ROS поддерживается большим глобальным сообществом с тысячами активных пользователей и Вики на веб-сайте ROS Answers. Хотя ROS уже широко используется, команда разработчиков за многие годы накопила отзывы, свидетельствующие о том, что система не подходит для критически важных производственных сценариев использования. Чтобы решить эти проблемы, команда разработчиков пошла на перестройку системы «с нуля». Это позволило получить поддержку систем с несколькими роботами и внедрить сертификаты безопасности. Благодаря новой ROS 2.0, встроенной в оборудование, можно выполнять гораздо больше вычислений на периферии, что, например, позволяет комбинировать данные от датчиков и из других источников для повышения производительности. Концепцией ROS 2.0 по-прежнему остаётся открытый исходный код вплоть до аппаратного обеспечения, поэтому операторы могут легко добавлять компоненты и извлекать необходимые им данные. Изначально ROS предусматривала только управление системами в виде обособленных роботов, а ROS 2.0 нацелена на «командную работу» нескольких роботов и обеспечивает связи между ними. Для этого в ROS 2.0 библиотека сделана независимой от ОС и принят протокол службы распределения данных (DDS) – протокол связи Интернета вещей (IoT), который обеспечивает связь в реальном времени. В результате получается масштабируемая система, которая позволит бизнесу оптимизировать свою работу с различными типами роботов и стандартизировать способы обмена данными между ними. Благодаря ROS 2.0, а также достижениям в области периферийных вычислений и глубокого обучения деятельность промышленных предприятий может быстрее приближаться к концепциям Индустрии 4.0 и преимуществам процессов и автоматизации, управляемых данными. Используя ROS 2.0, можно подключить больше роботизированных устройств, в том числе автономных мобильных роботов (AMR) и коллаборативных роботов (COBOT), а периферийные вычисления снимают часть нагрузки с сети за счёт обработки данных в источнике их возникновения. ROS 2.0 также позволит разрабатывать готовые к использованию решения с открытым исходным кодом, которые вы можете легко интегрировать в свои технологии производства. Например, вы можете добавить систему визуализации, которая даёт роботам зрение, подобное человеческому, позволяя им выполнять такие работы, как погрузка, комплектация и упаковка. ROS 2.0, наряду с технологией периферийного Интернета вещей, подталкивает производителей к достижению целей «умного предприятия» Индустрии 4.0. Теперь можно сделать несколько роботов частью безопасной, подключённой среды с открытым исходным кодом и предоставить операторам контроль над всей операцией с использованием стандартизованного протокола связи. Эти достижения позволяют предприятиям быстрее и легче достигать своих целей в области автоматизации, повышения эффективности и инноваций, чем с помощью унаследованных технологий.

ADLINK ROScube-I – это роботизированный контроллер с поддержкой ROS 2.0 в режиме реального времени, основанный на процессорах Intel® Xeon® 9-го поколения Intel® Core™ i7/i3 и Intel® Core™ i5 8-го поколения. Контроллер поддерживает широкий спектр датчиков и исполнительных механизмов для реализации неограниченного количества роботизированных приложений. Также поддерживаются видеокарты Intel® VPU и NVIDIA GPU, позволяющие реализовать алгоритмы искусственного интеллекта и вывода. Конструкция с выдвижной коробкой обеспечивает удобное расширение функциональности и производительности. ROScube-I поддерживает полный набор ресурсов, разработанных с помощью ADLINK Neuron SDK, платформы для разработки промышленных роботизированных приложений, таких как автономные мобильные роботы (AMR – Autonomous Mobile Robots) и автономные мобильные промышленные роботы (AMIR).

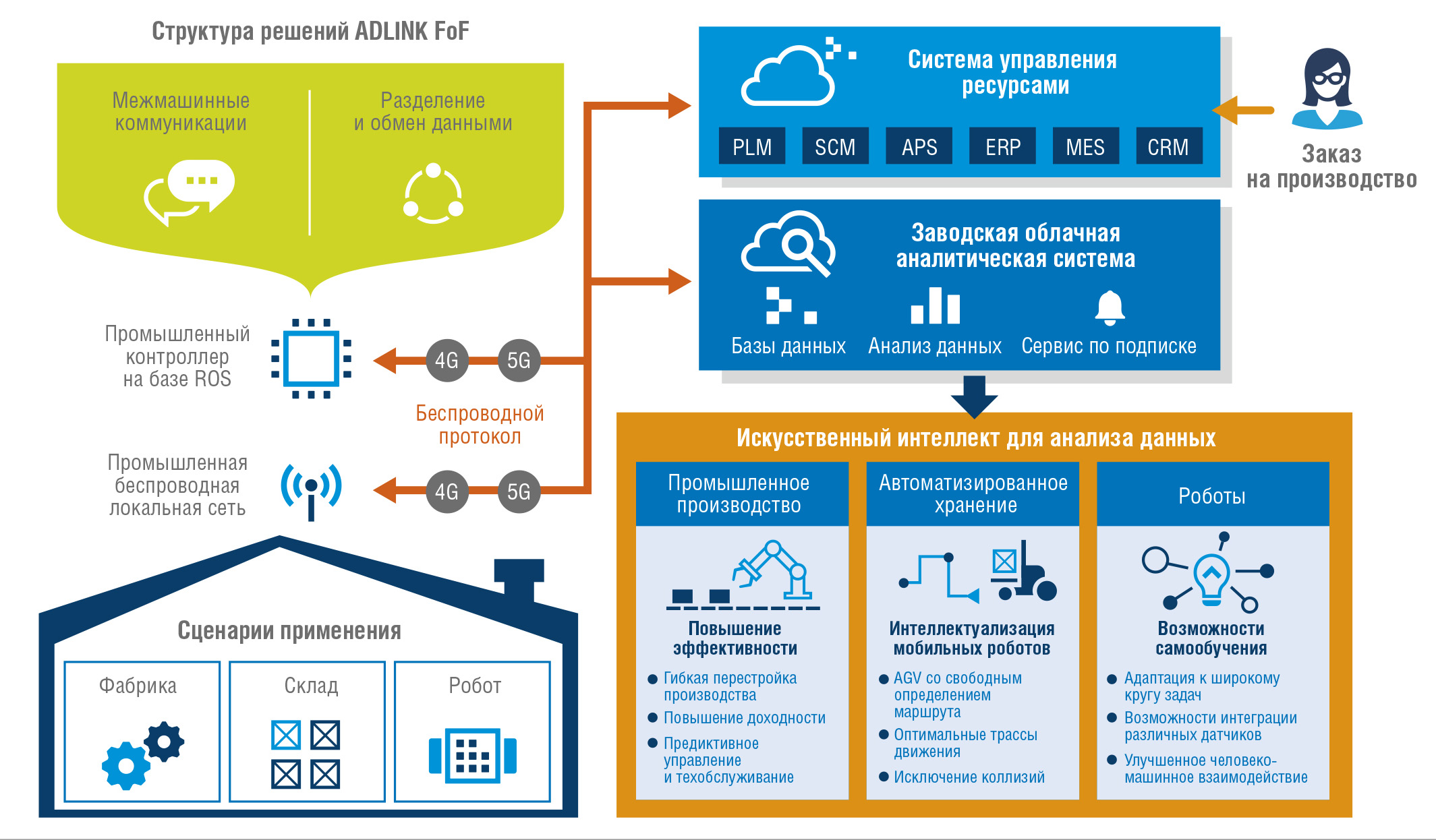

Промышленный контроллер ADLINK ROS интегрирует возможности ИТ, OT и CT на заводах, помогая заводам трансформироваться из Индустрии 4.0 в фабрики будущего (FoF). В концепции FoF различные компоненты заводского оборудования могут взаимодействовать и сотрудничать друг с другом непосредственно, а интеграция приложений на основе алгоритмов искусственного интеллекта делает заводы полностью интеллектуальными. При разработке технологий, необходимых обрабатывающей промышленности для перехода от Индустрии 4.0 к FoF ADLINK, TECHNOLOGY INC. использует свой многолетний опыт в области передовых вычислительных технологий и решений для промышленных платформ Интернета вещей. Это облегчает задачи установления взаимосвязей между существующим заводским оборудованием, тем самым обеспечивая гибкость и эффективность, необходимые на производственных линиях.

Подробнее о ROS 2.0

В прошлом, когда оборудование на заводах не было взаимосвязано, производственные машины работали индивидуально и независимо друг от друга. Заводы должны были содержать персонал для контроля их эксплуатационного состояния. ИТ-специалисты работали с заказами на закупку только через систему планирования ресурсов предприятия (ERP), но они не могли устанавливать связи в режиме реального времени с производственным конвейером. Без стабильной среды связи и согласованной и эффективной платформы обмена данными информация не могла должным образом передаваться на эксплуатируемые устройства. Таким образом, система связи и платформа промежуточного программного обеспечения для обмена данными фабрики служили центром потока данных на фабрике. ADLINK использует промышленный контроллер на базе ROS для эффективной интеграции ROS 2.0 и промышленной беспроводной связи, позволяя различным частям заводского оборудования устанавливать тесные соединения друг с другом. Информация, данные или команды, генерируемые или полученные во время работы заводского оборудования, такого как машины, датчики и исполнительные механизмы, могут передаваться по промышленной беспроводной связи под управлением промежуточного программного обеспечения для связи ROS 2.0, DDS. Более того, для бесперебойного выполнения задач с помощью АФК 2.0 API приложение может быть распределено между аппаратными средствами, такими как машины, инструменты и устройства. На рис. 1 показано видение успешной трансформации производства за счёт внедрения ROS 2.0. В будущем, когда заказ на производство изделий будет делаться клиентом в удалённом режиме, он будет проходить через систему управления облачными ресурсами в ИТ-системы, а затем передаваться на интеллектуальное производство на стороне завода, где будут запущены различные типы мобильных роботов или будут использоваться автоматизированные управляемые транспортные средства (AGV), ответственные за логистику и автоматическое хранение. Все эти задачи будут выполняться автоматически или в рамках совместной работы человека и машины.

ROS 2.0 – это проект (ROS следующего поколения базируется на DDS), развиваемый разработчиками open source-решений в робототехнике (OSRF) в США. Это операционная система с открытым исходным кодом, ориентированная на управление роботами. Поскольку в ROS 2.0 были внедрены различные новые технологии и концепции, она предоставляет совершенно новые возможности. То, что ROS 2.0 является универсальной платформой разработки с открытым исходным кодом, служащей универсальной базой, позволяет разработчикам реализовать средствами ROS 2.0 обмен данными между приложениями. В качестве ПО для такого обмена выступает DDS.

ROS 2.0 имеет следующие преимущества:

-

предоставляет необходимую функциональность операционной системы, включая абстракцию и управление оборудованием, реализацию функций, передачу информации между программами и управление пакетами. Поскольку ROS 2.0 является ПО с открытым исходным кодом, она также предоставляет инструменты и функции для получения, компиляции, программирования и выполнения кросс-вычислений для быстрой разработки;

-

основной целью ROS 2.0 является обеспечение возможности повторного использования кода для разработки роботов, позволяющей интегрировать все инженерные разработки с помощью базовых инструментов ROS и быстро дублировать их для различных сценариев применения;

-

в прошлом операционные системы роботов (ROS) действительно были ориентированы только на проектирование роботов. Однако ADLINK обнаружила, что платформа ROS 2.0 может быть расширена до FoF. Это означает, что устройства на заводе, такие как статическое заводское оборудование, мобильные машины (AGV/AMR), человеко-машинные интерфейсы (HMI) и датчики в будущем могут взаимодействовать через ROS 2.0.

ROS 2.0 обеспечивает всестороннюю поддержку оборудования с распределением, управлением контролем и передачей данных. Распределение данных в режиме реального времени очень эффективно: почти одновременно могут быть распределены на большое количество устройств миллионы сообщений.

В ROS 2.0 через промежуточное программное обеспечение связи может соединяться большое количество аппаратных средств и информационных потоков. Это означает, что для удовлетворения сценариев FoF не только оборудование (AGV/AMR), но также датчики могут взаимодействовать друг с другом в режиме реального времени.

С развитием Интернета умное производство стало популярной темой. Роботы больше не являются автономными системами, что означает, что данные от них могут быть отправлены на облачный сервер для хранения и анализа и даже для организации совместной работы с другими отдельными роботами. Поэтому требования к качеству связи роботов стали очень жёсткими. С этой целью OSRF решила внедрить в ROS 2.0 стабильное децентрализованное промежуточное программное обеспечение связи, работающее по принципу публикации и подписки, – это служба распространения данных (DDS). DDS отличается от обычных стандартов передачи, которые следуют моделям распределённой подписки, таким как MQTT или AMQP. DDS нацелена на обеспечение низкой задержки и высокой пропускной способности при передаче данных. ROS 2.0 реализует DDS в основном для улучшения качества связи между устройствами. OpenSplice, технология DDS, принадлежащая ADLINK, также была принята в качестве одного из пакетов промежуточного программного обеспечения DDS по умолчанию в ROS 2.0. По мере развития глобальных сетей связи (WAN) интеграция 5G и DDS в промышленные частные сети будет более популярной. Согласно определению 3GPPP, 5G представляет базу для сверхнадёжной связи с низкой задержкой (URLLC), которая может сократить время, необходимое для подключения. ADLINK считает, что если заводские устройства будут интегрированы с DDS и 5G, в проектах FoF может быть достигнута низкая задержка и высокая пропускная способность связи. ADLINK использует ROS 2.0 в качестве ядра для разработки программного обеспечения, обеспечивающего гибкую реализацию алгоритмов и интеграции датчиков. ADLINK предоставляет клиентам как аппаратное, так и программное решение ROS 2.0 для FoF.

Инструменты ROS 2.0

Процессоры серии TE, известные в отрасли своими высокими вычислительными и энергосберегающими функциями, являются аппаратным ядром решений для промышленных роботов ADLINK ROS 2.0. Эта серия процессоров также имеет богатый набор интерфейсов ввода-вывода и высокую совместимость программного обеспечения с архитектурой X86. Благодаря этим функциям процессор Intel® полностью удовлетворяет потребности промышленных роботов в стабильной работе, совместимости программного и расширяемости аппаратного обеспечения.

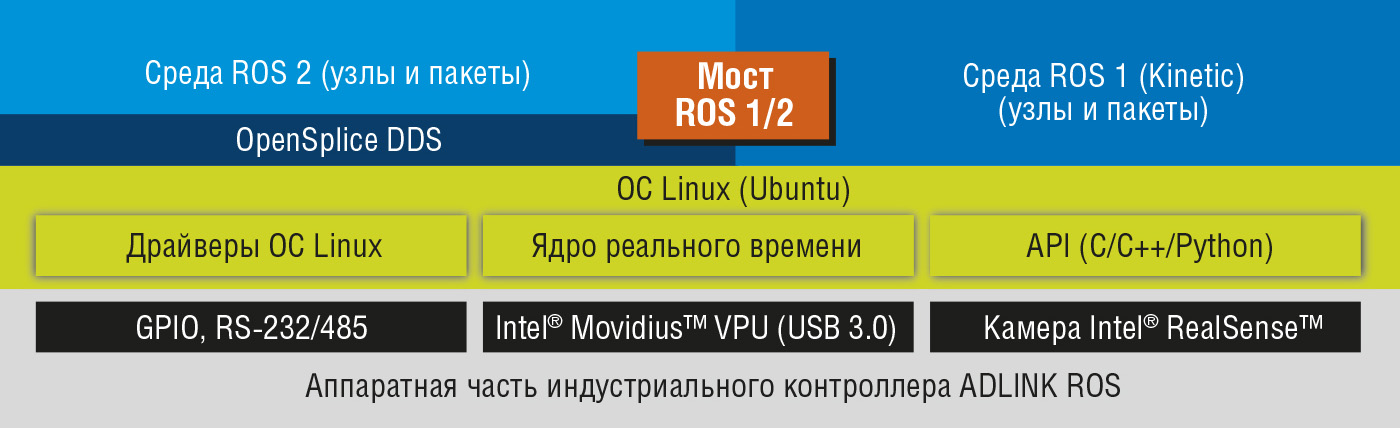

Но улучшена была не только система процессоров Intel®. Благодаря выпуску камеры Intel® RealSense™ компания добилась большого прогресса в области машинного зрения, а также и искусственного интеллекта (с запуском собственного движка для нейронных вычислений Movidius™ VPU). Камера RealSense™ способна автономно предоставлять информацию об объектах в процессе производства. Роботы могут, например, получать информацию о цвете и расстоянии для выполнения локализации и навигации; это позволяет логистическим роботам избегать столкновений, а промышленным роботам – планировать траекторию движения. Intel® Movidius™ обладает мощной библиотекой алгоритмов искусственного интеллекта и поддерживает популярные на рынке фреймворки искусственного интеллекта и нейронные сети, что даёт роботам возможности по распознаванию объектов и лиц. Таким образом, роботы на производственной линии могут работать быстрее при производстве и доставке, а также быть более гибкими при сотрудничестве с людьми в FoF-системах.

Контроллер NEURON

Существенное увеличение числа промышленных роботов позволило электронной индустрии сосредоточиться на разработке ключевого компонента – контроллера для удовлетворения глобального спроса в этой области. Однако это требует знаний в нескольких областях: системах управления роботами, электронике и коммуникационных технологиях. В частности, для поставщиков решений как системы управления роботами, так и коммуникационные технологии являются огромными проблемами. Поскольку контроллер робота должен обеспечивать стандартизированную и открытую платформу за счёт интеграции IPCS и ROS 2.0/DDS, поставщики IPC должны разрабатывать соответствующую архитектуру системной интеграции программного и аппаратного обеспечения. Промышленный контроллер на основе ADLINK ROS, Neuron, использует ROS 2.0 в качестве промежуточного программного обеспечения контроллера. Пользуясь библиотекой приложений ROS 2.0 Neuron, можно легко подключать компоненты заводского оборудования и позволять каждому компоненту оборудования взаимодействовать с другими в режиме реального времени. Это может обеспечить обмен данными и безопасность в режиме реального времени, тем самым реализуя различные сценарии интеллектуального производства.

Контроллеры ADLINK обладают аппаратной гибкостью (так как построены на базе процессоров, оперативной памяти (ОЗУ) и твердотельных накопителей Intel®), что обеспечивает совместимость с широким спектром портов ввода-вывода и поддержку вычислительных платформ искусственного интеллекта.

Поддержка контроллером Neuron ROS 2.0 означает, что клиенты могут использовать библиотеки приложений ROS 2.0 с открытым исходным кодом для управления роботами, включая машинное зрение, навигацию и управление движением, для быстрой разработки новых приложений. Таким образом, Neuron может помочь сократить как время запуска продукта, так и затраты на разработку (рис. 2).

Немного о различиях между AMR и AGV

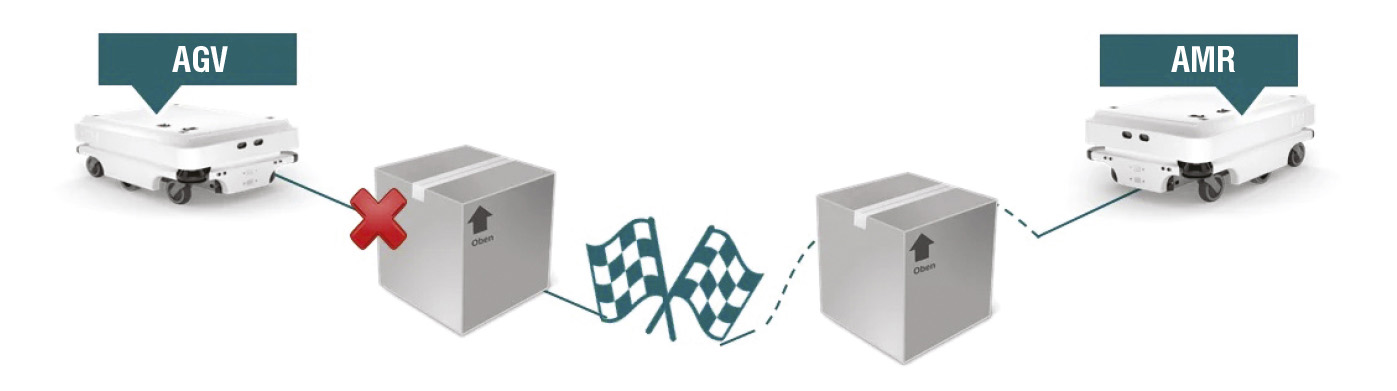

До недавнего времени традиционные автоматизированные транспортные средства (AGV) были единственным вариантом для автоматизации внутренних транспортных задач. AGV – хорошее решение там, где существует потребность в повторяющихся и последовательных поставках материалов, и где допускаются большие начальные затраты и длительная окупаемость инвестиций (ROI).

Однако сегодня AGV сталкиваются с конкуренцией со стороны более сложной, гибкой и рентабельной технологии автономных мобильных роботов (AMR). Хотя и AGV, и AMR перемещают материалы из одного места в другое, на этом их сходство заканчивается. AGV обладает минимальным бортовым интеллектом и может подчиняться только простым программным инструкциям. Для навигации такое транспортное средство руководствуется специально проложенными проводами, магнитными полосами или датчиками, для чего обычно требуются обширные (и дорогостоящие) работы по подготовке трасс движения, в течение которых производство не сможет функционировать нормально. AGV ограничен в следовании по заданным фиксированным маршрутам, что повлечёт дополнительные затраты, если в будущем потребуются изменения маршрутов. AGV может обнаруживать препятствия перед собой, но не в состоянии обходить их, поэтому он просто останавливается и ожидает устранения препятствия. В отличие от AGV, AMR перемещается по картам, которые его программное обеспечение создаёт на месте, или по предварительно загруженным планам. Эту возможность можно сравнить с автомобилем с GPS и предустановленным набором карт. Когда ему сообщают домашний и рабочий адреса владельца, он генерирует оптимальный путь на основе данных карты. AMR использует данные с камер, встроенных датчиков и лазерных сканеров, а также сложное программное обеспечение, которое позволяет ему анализировать окружающую обстановку и выбирать наиболее эффективный маршрут к цели. Он работает полностью автономно, и если на его пути встречаются вилочные погрузчики, поддоны, люди или другие препятствия, AMR будет безопасно маневрировать вокруг них, используя лучший альтернативный маршрут (рис. 3).

Это оптимизирует производительность, обеспечивая соблюдение графика потока материалов. Такая автономность делает AMR гораздо более гибким, чем AGV. При необходимости изменения маршрутов AMR нуждается только в простых настройках программного обеспечения, поэтому один и тот же робот может выполнять множество различных задач в разных местах, автоматически делая корректировки для соответствия меняющимся условиям и производственным требованиям. Задачи AMR можно контролировать через интерфейс робота или настраивать с помощью программного обеспечения для управления парком из нескольких роботов. ПО автоматически определяет приоритеты заказов и робота, который лучше всего подходит для данной задачи в зависимости от местоположения и доступности. После того как миссия определена, сотрудникам не нужно тратить время на координацию работы роботов, что позволяет людям сосредоточиться на важной работе, которая способствует успеху компании. Гибкость AMR имеет решающее значение для современной производственной среды, требующей манёвренности и гибкости, если есть необходимость в модификации продукции или производственной линии. AMR легко адаптируются для динамичного производства на предприятии любого размера. Если производственные ячейки перемещаются или меняется технология, можно быстро и легко загрузить новую карту здания. Хотя AMR построен на базе гораздо более совершенных технологий, чем AGV, обычно это менее дорогое решение. AMR не требует проводов, магнитных полос или других дорогостоящих модификаций инфраструктуры здания, поэтому его ввод в эксплуатацию быстрее и дешевле. Поскольку AMR могут быть развёрнуты быстро и легко, они почти сразу же повышают эффективность. Благодаря низким начальным затратам и быстрой оптимизации процессов они предлагают удивительно быструю окупаемость инвестиций – часто менее чем за шесть месяцев.

Роботизированное производство интегральных микросхем

Ведущая компания из Малайзии, разрабатывающая передовые решения для автоматизации сортировочных машин в полупроводниковой промышленности, столкнулась с постепенно растущими запросами своих клиентов на внутреннюю транспортировку компонентов ИС между упаковочными линиями и складом с автоматизированной загрузкой и разгрузкой. В эпоху Индустрии 4.0 многочисленные промышленные производители активно участвуют в масштабной революции в области автоматизации производства. Упомянутая компания искала решение, которое бы обеспечивало взаимодействие человека и робота и коммуникации в режиме реального времени между машинами, выполняющими различные операции по транспортировке компонентов интегральных микросхем в процессе автоматизированного производства от упаковочной линии до склада, тем самым повышая общую эффективность. С этой целью было решено внедрить автономных роботов (AMR) и мобильные манипуляторы для комплектации и транспортировки компонентов ИС с упаковочных линий на склад. На них возложили выполнение трудоёмких рутинных операций по обработке материалов. Решение внедрить AMR вместо автоматизированных управляемых транспортных средств (AGV) было продиктовано тем, что AMR позволяет динамически перемещаться и избегать препятствий в сложных промышленных рабочих условиях и не требует ограничения работы людей в зонах заводского цеха или склада, где используются роботы. Ещё одна задача, с которой они столкнулись, состояла в том, чтобы обеспечить бесперебойную связь оборудования сборочной машины и AMR друг с другом без каких-либо задержек по времени, чтобы избежать перегрузки компонентов ИС на упаковочной линии. Они обнаружили, что решение ADLINK на основе ROS 2.0 не только помогает сократить время и усилия при разработке AMR, но и подходит для обеспечения связи в режиме реального времени между машинами с подключением службы распределения данных (DDS). Таким образом, было решено использовать контроллер ADLINK на базе ROS 2.0.

Решение на базе ADLINK Neuron SDK

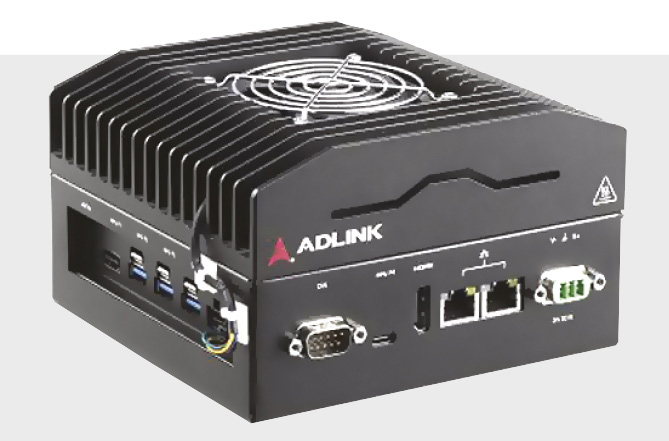

Контроллер ROScube-I (рис. 4) на базе ROS 2.0 от ADLINK оснащён процессором lntel® Сogе ™ i7-8850H, обеспечивающим превосходную вычислительную мощность, столь необходимую для автономных мобильных роботов.

Он поставляется с ПО ADLINK Neuron SDK, поддерживающим пакеты и библиотеки ROS 2.0, обеспечивающие сокращение времени и усилий на программирование AMR. Neuron SDK основан на коммерческой версии DDS и предлагает втрое более быстрые коммуникационные возможности по сравнению со средой разработки ROS 2.0 с открытым исходным кодом. Кроме того, Neuron SDK постоянно обновляется с целью оптимизации, что позволяет клиентам пользоваться самой свежей функциональностью среды ROS 2.0. Среди преимуществ решения можно выделить:

-

высокая вычислительная производительность за счёт использования процессора lntel® Соге™ i7-8850H;

-

наличие Neuron SDK, совместимой с пакетами с открытым кодом, что даёт дополнительные возможности разработчикам для улучшения межмашинных коммуникаций;

-

ROS 2.0 уже интегрирован в устройство, что избавляет от сложностей с конфигурацией.

Готовое к использованию решение ROScube-I ROS 2.0 от ADLINK побудило этого разработчика передовых решений автоматизации внедрить автоматизированный процесс обработки материалов в свои решения (рис. 5).

Контроллер ROScube-I был интегрирован в решение AMR и мобильные манипуляторы, которые подключаются к сортировочным машинам в режиме реального времени и гарантирует, что мобильные манипуляторы точно и своевременно будут выбирать упакованные компоненты ИС на упаковочной линии, а затем загружать их на AMR для транспортировки на склад. Всё это – в бесшовном и полностью автоматизированном процессе.

Умные медицинские роботы

Старение населения и низкая рождаемость становятся нормой во всём мире. Улучшение качества жизни привело к усилению внимания к качеству и безопасности медицинской помощи. Растущие потребности в рабочей силе в медицинской промышленности привели к тому, что логистика теперь играет важную роль в медицинских системах. Медицинская логистика охватывает рутинные операции и управленческую деятельность каждого отделения больницы, начиная с передачи распорядительных документов и заканчивая доставкой приборов, медикаментов и образцов. Повышение рисков, связанных с передачей инфекционных заболеваний, и нехватка медицинских работников привлекают внимание к автоматизации в медицинской промышленности. Медицинская робототехника в настоящее время используется для решения стандартных задач, таких как дезинфекция больниц, уборка, доставка медицинских средств и уход за пациентами на карантине. Использование роботов значительно повышает эффективность и стандарты медицинской помощи в больницах за счёт снижения нагрузки на медицинский персонал и предотвращения перекрёстного заражения.

Насколько быстро производители роботов смогут разрабатывать медицинских роботов для специальных приложений, будет ключевым индикатором будущего лидерства в умном здравоохранении. В традиционной больнице большая часть логистики выполняется вручную. Нет чёткого различия между маршрутами, используемыми людьми и техникой. Доставка расходных материалов традиционным способом также сопряжена с риском перекрёстного заражения между разными категориями персонала. Предметы также могут быть загрязнены, повреждены или утеряны. В последние годы индустрия робототехники стремительно развивалась, впитывая достижения в области роботизированных датчиков, систем принятия решений и управления благодаря постоянному совершенствованию технологий искусственного интеллекта (ИИ) и коммуникаций.

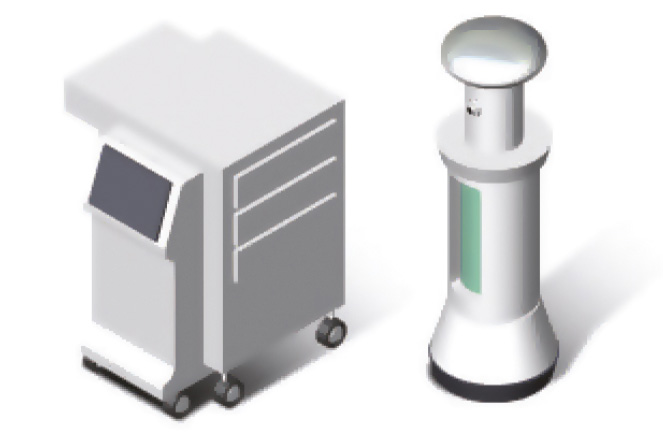

Наиболее распространённые применения роботов для медицинских служб сейчас – это роботы-транспортёры и роботы-дезинфекторы (рис. 6).

Роботы-транспортёры: одна из огромных проблем, с которыми сегодня сталкиваются больницы, – это нехватка медицинского персонала. Роботы-транспортёры могут доставлять грузы 24 часа в сутки, 7 дней в неделю. Они могут также использоваться для пополнения медицинских устройств. Внедрение умной высокопроизводительной системы для транспортировки материалов может распределять их более эффективно и значительно снизить риск заражения персонала.

Роботы-дезинфекторы: внутрибольничная инфекция – ещё одна острая проблема, с которой сталкиваются больницы сегодня. Использование дезинфекционных роботов может снизить риск заражения за счёт снижения интенсивности контактов персонала с патогенами. Такие роботы могут автоматически сканировать больничную обстановку и рекомендовать варианты дезинфекции. Они также могут обнаруживать сильно загрязнённые и требующие интенсивной дезинфекции поверхности. Обеспечивает выполнение задач дезинфекции интеллектуальное программирование.

Внедрение роботов для медицинского обслуживания даёт следующие преимущества для логистики больниц:

-

разделение потоков снижает риск перекрёстного заражения или передачи болезней;

-

очень гибкое развёртывание, которое можно постепенно расширять от частичного до полного покрытия больницы;

-

позволяет персоналу больше времени уделять пациентам и меньше тратить на транспортировку материалов или дезинфекцию.

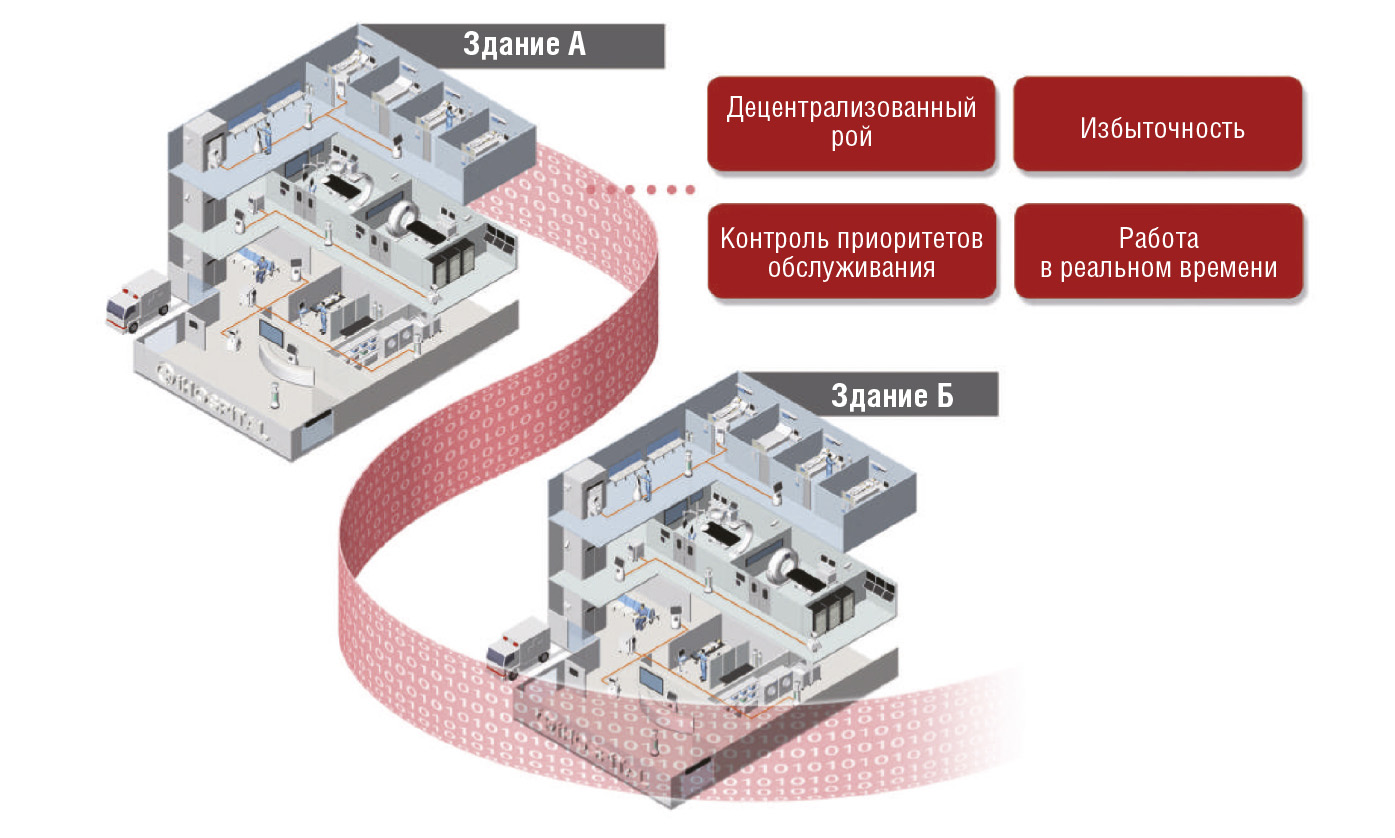

Будущий тренд в этой области направлен на интеграцию данных с медицинскими системами. Сегодня элементы оборудования в традиционных больницах не связаны друг с другом: все роботы или медицинские приборы обособлены и действуют независимо. Инструменты имеют автономную функциональность, и медицинский персонал может проверить состояние пациента только с помощью обычных сотрудников или телефонных звонков. До сих пор не было реализовано подключений в реальном времени к интерфейсам медицинских систем. Развитие Интернета дало новый импульс умной медицине. Роботы больше не являются системами в себе, и особое внимание уделяется возможностям их интеграции. Проблемы, препятствующие свободному потоку информации внутри и за пределами медицинского учреждения, – различные сетевые домены, а также задержки связи и работа не в реальном времени. У этих проблем не было быстрого решения из-за недостатка основного состава, снижающего эффективность лечения. Больничные роботы выполняют свои миссии в разных зданиях и на разных этажах, переключаясь между разными сетевыми доменами. Раньше роботов нужно было подключать к центральному пункту управления. Роботы в такой системе также могут потерять подключение к сети, например, во время нахождения в лифте. Нарушение связи вызывает ошибки во время передачи команд и данных. Здесь коммуникационные технологии, совместимые со службой распределения данных (DDS), помогут роботам обмениваться данными в режиме реального времени и выполнять совместные периферийные вычисления, позволяющие выбирать лучшего робота для выполнения миссии, а затем многократно пересчитывать последующий сценарий и тем самым повышать общую эффективность. Персоналу доступны данные и статистика в удалённом режиме через мобильные устройства, а также возможность ставить и назначать задачи в режиме реального времени. Таким образом, использование распределённых периферийных вычислений может повысить качество и стабильность обмена данными с медицинской системой, что позволит реализовать умную модель обмена данными для умной медицины (рис. 7).

Автономные мобильные роботы

BMW Group предоставляет своим клиентам возможность выбирать между в среднем сотней различных вариантов исполнения и четырьмя десятками производимых моделей автомобилей. По сути, каждый заказ клиента уникален, что требует высокой гибкости и динамичности производственных процессов BMW. Производство автомобилей BMW на заказ требует логистического процесса, гарантирующего, что нужные детали прибудут на нужную сборочную линию в нужное время. Каждый день 230 000 комплектующих различных типов распределяется по лоткам для производства 10 000 автомобилей. Многие из этих деталей доставляются на сборочные линии с помощью транспортных средств с автоматическим управлением (AGV). Не имея роботизированных рук, интеллекта и гибкости, не ориентируясь в окружающей обстановке, AGV не могут загружать себя или планировать и прокладывать маршруты. Чтобы повысить эффективность логистики, BMW решила заменить AGV с парком автономных мобильных роботов (AMR), способных обрабатывать и транспортировать производственные материалы без вмешательства человека. Перед дочерней компанией BMW – Idealworks была поставлена задача привнести мощь искусственного интеллекта (ИИ) в логистические процессы, начиная с проектирования автономных роботов (рис. 1). Idealworks обратилась к NVIDIA и ADLINK за поддержкой в разработке необходимых программных решений и надёжной вычислительной платформой Edge AI. Сегодня облачное программное обеспечение управляет автономными устройствами, назначая задачи в зависимости от доступности и местоположения роботов, тем самым повышая их эффективность, производительность и способность работать совместно друг с другом и с людьми.

Тенденции к массовой изменчивости и гибкости производства создают огромные логистические проблемы, поскольку каждый день десятки миллионов деталей должны распределяться, например, по сборочным линиям BMW. Кроме того, среда сборочной линии очень динамична и часто перегружена, что создаёт дополнительные трудности с потоком материалов. Idealworks разработала автономных роботов с нуля, объединив высокопроизводительный программный стек ИИ и компактное высокопроизводительное вычислительное оборудование, которое может надёжно и быстро выполнять сложные вычисления ИИ, требующие работы с большими объёмами данных, и выдерживающее суровые условия на сборочной линии. Алгоритмы искусственного интеллекта обеспечивают навигацию путём одновременной локализации и сопоставления (SLAM), предотвращение столкновений и оценку положения объекта. Idealworks разработала AMR «iw.hub» и программное обеспечение для управления автопарком AnyFleet, которое соответствует стандарту VDA 5050 для унифицированной работы AGV, вилочных погрузчиков и AMR разных производителей в единой рабочей среде. Роботы на основе искусственного интеллекта требовали высокопроизводительных вычислительных платформ, которые могли бы надёжно работать в жёстких промышленных условиях, предполагающих высокую вибрацию и физическое воздействие. Для реализации собственного решения Ideal-works выбрала платформы DLAP-401 edge AI от компании ADLINK (рис. 8).

Компактная вычислительная платформа DLAP-401 учитывает ограничения по размеру, весу и мощности (SWaP) транспортных роботов, такие как необходимость работы на одном заряде батареи, по крайней мере, в течение полной смены. Платформа выполняет критичные по времени вычисления ИИ для планирования маршрутов и безопасного ориентирования в заводских цехах с интенсивным движением, позволяющие избегать тупиковых ситуаций. Для упрощения обслуживания DLAP-401 поддерживает как пассивное, так и активное охлаждение с помощью легко снимаемых вентиляторов. При участии Idealworks компания ADLINK спроектировала, протестировала и изготовила специализированный промышленный корпус, устойчивый к ударам и падениям. Компактная платформа ADLINK edge AI подключается к оборудованию Idealworks с помощью пользовательских разъёмов.

Для обеспечения высокого уровня вычислительной производительности в ADLINK DLAP-401 (рис. 9) установлена система AGX Xavier™ на модуле (SOM), NVIDIA® Jetson, позволяющая роботам обрабатывать данные с нескольких датчиков, включая лидары и камеры, для автономной работы:

-

идентификации препятствий;

-

предотвращения столкновений;

-

безопасной навигации;

-

динамического изменению маршрутов;

-

стыковки в узких пространствах;

-

изучения окружающей среды.

Модуль NVIDIA Jetson AGX Xavier обеспечивает ускорение вычислений ИИ до 32 раз, обеспечивая мощность, необходимую алгоритмам ИИ в этих приложениях в режиме реального времени. Автономные системы сложны и требуют различных уровней специализированной обработки или специальных возможностей обработки для удовлетворения требований к производительности и мощности приложений. Jetson AGX Xavier предоставляет разработчикам массив аппаратных блоков обработки в сочетании с гибким программным обеспечением, созданным специально для автономных машин.

Архитектура программного обеспечения парка автономных роботов Ideal-works основана на едином программном обеспечении на базе открытой платформы NVIDIA Isaac robotics. Пакет SDK Isaac предоставляет полный набор инструментов, библиотек и предварительно обученных моделей DNN. Возможности навигации роботов с использованием Isaac Sim были протестированы и проверены. SDK Isaac – это развитая платформа, основанная на высокопроизводительном движке и поставляемая с набором высокопроизводительных алгоритмов. Например, алгоритмы обеспечивают планирование и восприятие навигации и манипуляций, а также поддержку ключевых аппаратных компонентов и роботизированной периферии. Пакет также позволяет добавлять пользовательские модели поведения и возможности, ускоряя разработку роботов, на которую обычно требуются месяцы, если не годы инженерных усилий.

При работе в две смены, по оценкам специалистов Idealworks, разработанная роботизированная система окупит себя через год.

Заключение

Индустрия 4.0 требует интеграции ОТ-ИТ, но для поддержания конкурентоспособности на быстро меняющемся глобализированном рынке этого недостаточно. Помимо интеграции OT-IT, для достижения эффективности интеллектуального производства необходимы соответствующие компьютерные технологии. Обладая 20-летним опытом в производстве и разработке многочисленных промышленных персональных компьютеров (IPC), ADLINK обладает глубоким пониманием болевых точек промышленных производителей и системных интеграторов. Предложенное ADLINK решение ROS 2.0 FoF, включающее не только аппаратные и программные платформы, но и решение DDS для организации коммуникаций, позволяет существенно снизить затраты на разработку и внедрение систем автоматизации. ●

Литература

1. URL: https://www.mobile-industrial-robots.com/en/insights/get-started-with-amrs/agv-vs-amr-whats-the-difference/.

2. URL: https://www.adlinktech.com/en/Inference_platform.

По материалам компании ADLINK

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!