История создания и развития

Логический модуль LOGO! был разработан сотрудниками компании Siemens в 1996 году и явился первым в мире изделием своего класса. В то время специалистам по автоматизации приходилось делать выбор между устаревающей, ненадёжной и в некоторых случаях слишком сложной релейной автоматикой и программируемыми логическими контроллерами (ПЛК), отличающимися для некоторых задач слишком широким набором функ-ций, а потому и нерационально высокой ценой.

В течение 12 лет модули LOGO! постоянно совершенствовались, разрабатывались новые модули расширения, увеличивалась функциональность. Новое поколение логических модулей LOGO! маркируется последней цифрой номера для заказа устройства, у новой серии номер заканчивается на «…0ВА6». О технических характеристиках именно этой серии LOGO! пойдёт речь в данной статье.

Логические модули LOGO! прекрасно зарекомендовали себя во всех отраслях, где требуется автоматизация, от станкостроения до автоматизации инженерных коммуникаций здания. Применение качественных и надёжных логических модулей LOGO! позволяет сократить до минимума число аварий, снизить износ оборудования, реализовать сложнейшие схемы управления технологическим процессом и др., что способствует более эффективному решению задач проектировщиками автоматизированных систем и приносит выгоду заказчику. Широкому распространению этих модулей способствует разветвлённая сеть дистрибьюции, охватывающая своими официальными представительствами многие города России; наличие такой сети существенно облегчает подбор и покупку логических модулей LOGO!.

Новые возможности

Увеличение количества входов

Базовый модуль LOGO! имеет 8 входов и 4 выхода (рис. 1).

Использование модулей расширения увеличивает их до 24 дискретных входов, 16 дискретных выходов, 8 аналоговых входов и 2 аналоговых выходов.

В базовых модулях LOGO! нового поколения с питанием 12 и 24 В (LOGO! 24 и LOGO! 12/24RC) увеличено количество универсальных входов с 2 до 4, что по сравнению с предыдущими сериями устройств позволяет дополнительно подключить 2 аналоговых датчика с сигналом 0–10 В. Это создаёт условия для существенного сокращения стоимости систем, например систем управления отоплением или вентиляцией. Конкретный пример — система управления котельной, где при помощи нормирующих преобразователей к LOGO! 0ВА6 могут быть подключены 4 датчика температуры, такие, например, как датчики температуры наружного воздуха, температуры прямой и обратной воды в контуре отопления и температуры прямой или обратной воды в котловом контуре.

Помимо этого появились 4 дискретных входа, к которым могут быть под-ключены инкрементальные датчики с частотой до 5 кГц. Это особенно актуально для приложений, где необходимо регулировать длину или количество оборотов, например в системах управления станками дерево- и металлообработки, а также на автоматизированных линиях производства строительных материалов. Конкретный пример — использование LOGO! для управления гильотиной в процессе изготовления пластика, где в соответствии с программой после получения определённого количества импульсов от ин-крементального датчика модуль LOGO! включает гильотину.

Выносной текстовый дисплей

Насущной потребнос-тью и логическим следствием довольно широкого набора функций модулей LOGO!, которые одинаково эффективно управляют как одним станком, так и небольшой производственной линией, явилось создание выносного текстового дисплея специально для нового поколения логических модулей LOGO!. Текстовый дисплей LOGO! TD (рис. 2) имеет 4 строки по 12 символов, 4 функциональные клавиши (F1...F4) и 6 служебных клавиш: 4 клавиши управления курсором, кнопки ОК и ESC.

Текстовая панель LOGO! TD может отображать как текстовую информацию (с поддержкой кириллицы и, соответственно, возможностью вывода текста на русском языке), так и бардиаграммы. Лицевая поверхность панели имеет степень защиты IP65.

При помощи этой текстовой панели осуществляется оперативное управление, а также визуальный контроль за каждым этапом работы станка или производственной линии.

Для одной панели может быть запрограммировано до 50 экранов, что значительно упрощает процесс контроля за работой оборудования. Например, на литейных машинах или штамповочных станках благодаря использованию выносных дисплеев оператор может получать информацию о количестве выпущенных изделий и оперативно изменять параметры. Так, оператор литейной машины может задать и изменить время открытия или закрытия формы в зависимости от состава используемого материала.

Также дисплей LOGO! TD создаёт дополнительные удобства при подборе необходимых интервалов времени между технологическими операциями, что оптимизирует скорость протекания технологического процесса, тем самым сокращая количество брака.

Возможность отображения бар-диа-грамм позволяет наглядно показать оператору ход процесса. Бар-диаграммы можно использовать, например, для визуального сравнения скоростей перемещения заготовки или температур прямой и обратной воды в контуре отопления.

Новые функции

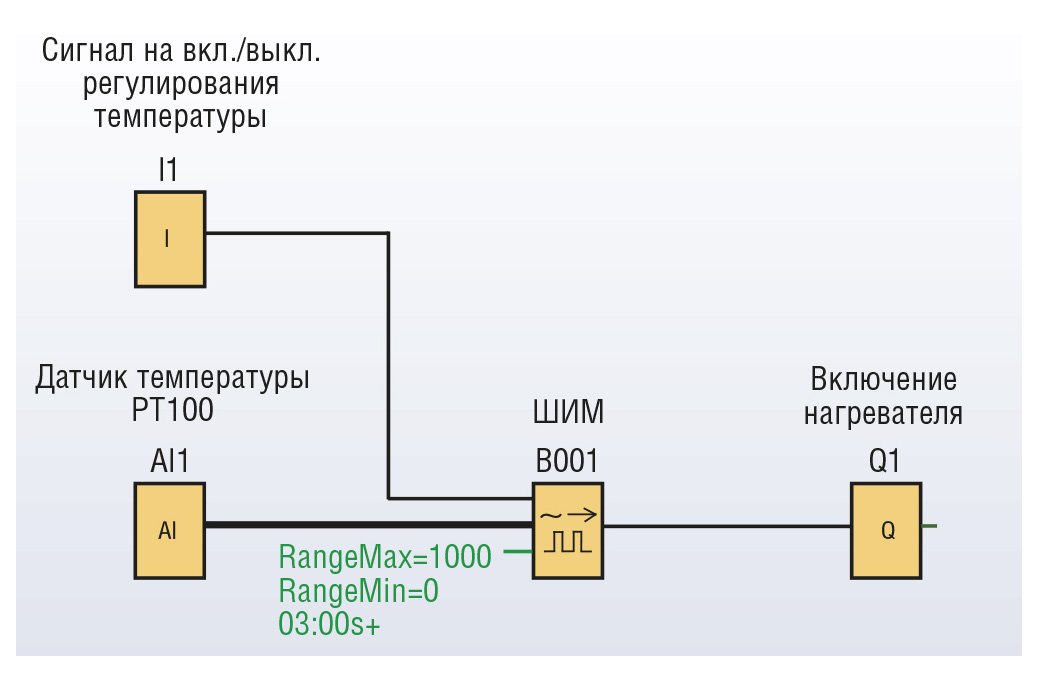

В новой серии LOGO! появилась функция PWM (ШИМ), генерирующая импульсы, длительность которых пропорциональна входному аналоговому сигналу. Одной из возможных сфер применения новой функции PWM (ШИМ) является управление системой отопления (рис. 3).

В этих системах функция PWM может использоваться совместно c ПИ-регулятором для управления, например, заслонками и задвижками через дискретный выход.

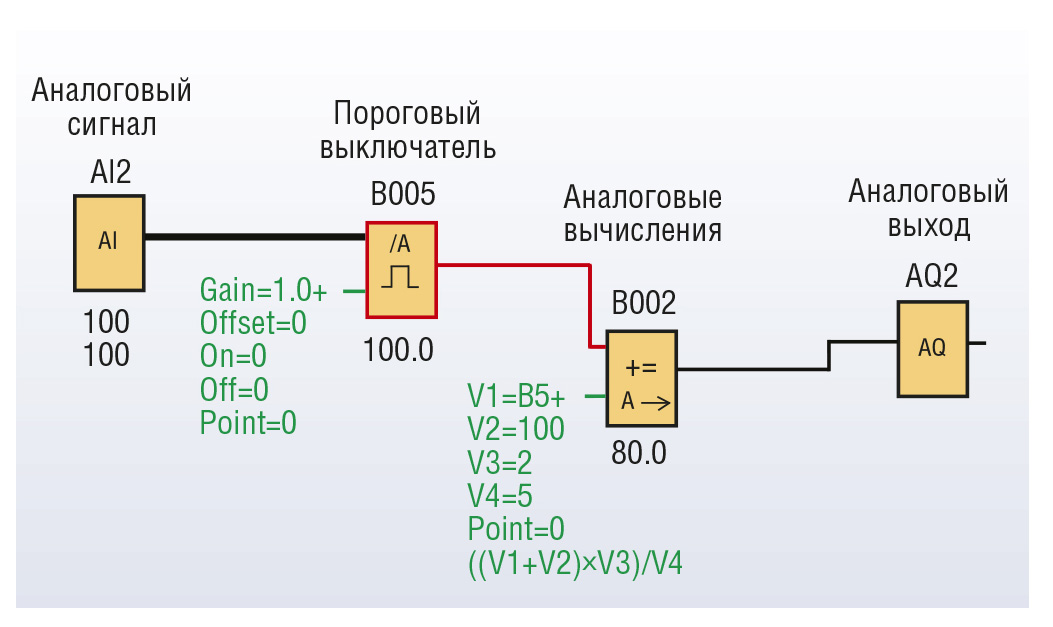

Благодаря внедрению в модулях LOGO! 0ВА6 новой функции аналоговых вычислений для систем отопления появилась возможность организовать «погодозависимое» управление отоплением, заключающееся в том, что логический модуль регулирует температуру воды в отопительной системе в зависимости от уличной температуры. С помощью функционального блока аналоговых вычислений (рис. 4) выполняются четыре арифметических действия (сложение, вычитание, умножение и деление) над четырьмя аналоговыми сигналами или константами.

Наличие такой функции позволяет задавать линейные зависимости, используя которые логические модули LOGO! регулируют температуру воды, подаваемой в контур. Однако использование функции аналоговых вычислений не ограничивается лишь управлением нагревом воды. Например, она находит своё применение в управлении станками и с её помощью можно задавать различные параметры (задержки включения и выключения устройств, параметры подачи импульсов и др.).

Во избежание ошибок вычислений и в целях повышения надёжности систем управления в модулях LOGO! 0ВА6 предусмотрена новая функция определения ошибок, самостоятельно выявляющая неверные аналоговые вычисления. Эта функция реагирует на такие ошибки, как деление на ноль и переполнение. Поэтому при программировании логического модуля LOGO! может быть предусмотрена необходимая оператору реакция системы управления на определённое событие, например поломку датчика, если следствием этого события явилась ошибка вычисления.

Также были усовершенствованы уже существующие функциональные блоки: ПИ-регулятор, аналоговый компаратор, аналоговый пороговый выключатель, блок линейно изменяющегося аналогового сигнала (для реализации раз-гона и торможения), аналоговый мультиплексор и др. Например, все пороги включения и отключения на блоках, работающих со временем («задержка включения», «задержка выключения» и др.), могут задаваться при помощи значений аналоговых сигналов или по результатам, поступающим с блока аналоговых вычислений. В реальном технологическом процессе такое усовершенствование позволяет, например, менять время выставления деталей на транспортёр, обеспечивая заданное расстояние между ними, в зависимости от скорости движения транспортёра, измеряемой аналоговым датчиком. Или другой пример: в процессе штамповки, где время между высечками зависит от толщины и ширины полосы, а также от времени, в течение которого она находится под штампом, модули LOGO! могут измерять все эти параметры и автоматически менять уставки на функциональных блоках «задержка включения» и «задержка выключения», регулируя тем самым скорость высечки.

Новые возможности позволяют создавать более гибкие и удобные программы управления и значительно расширяют сферу применения LOGO!. Так, появилась возможность подстраивать время включения узлов и механизмов с помощью потенциометра. Например, на линии сращивания ламелей модуль LOGO! посредством специального ролика с рычагом и потенциометром определяет толщину подаваемой в станок доски, а при помощи датчика температуры — степень прогрева станины; в зависимости от этих двух параметров функциональным блоком аналоговых вычислений автоматически меняется время, в течение которого две заготовки будут находиться в прессе для обеспечения прочного схватывания ламелей, чем достигается высокое качество продукции, производимой в автоматическом режиме.

В новых LOGO! появилась функция связи с ПК посредством аналогового модема. С помощью программного продукта для ПК LOGO!Soft Comfort, который можно получить у официального дистрибьютора Siemens — компании ПРОСОФТ, и модема Вы можете прочитать программу из модуля LOGO!, загрузить новую или запустить online-тест без выезда на объект, прямо из офиса.

В серии LOGO! 0ВА6 были добавлены новые и усовершенствованы ранее существовавшие функциональные блоки, с помощью которых строится программа логического модуля LOGO!. Количество функциональных блоков может варьироваться в зависимости от сложности решаемой задачи. Модули LOGO! новой серии успешно справляются с задачами, для решения которых требуются большие программы (большое количество функциональных блоков). С целью повышения функциональности в программе для модулей серии LOGO! 0ВА6 можно использовать до 200 функциональных блоков.

Адаптивность к сложным условиям эксплуатации

Наряду с появлением новых функций в серии LOGO! 0ВА6 были сохранены все положительные качества логических модулей предыдущих серий. Так, неизменной осталась прекрасная адаптивность модулей к сложным российским условиям эксплуатации. Модули LOGO! пригодны для работы в сложных условиях и имеют по этому показателю ряд основных преимуществ перед продукцией конкурентов.

-

Во-первых, LOGO! устойчивы к перепадам напряжения: допустимый диапазон питания переменным током у LOGO! находится в пределах от 85 до 265 В, а постоянным — от 100 до 253 В.

-

Во-вторых, логический модуль LOGO! выдерживает постоянную вибрацию с частотой от 5 до 9 Гц при амплитуде 3,5 мм и с частотой от 9 до 150 Гц при постоянном ускорении 1g.

-

В-третьих, модули LOGO! стабильно функционируют при влажности до 98% и температуре от 0 до +55°C, а модули серии LOGO! SIPLUS выдерживают даже сорокаградусный мороз!

Вывод

Модули новой серии LOGO! 0ВА6 стали ещё более функциональными, удобными в управлении и надёжными. Обеспечиваемая ими возможность реализации гибкого подхода к задачам автоматизации позволяет проектировщикам находить более эффективные решения, а заказчикам — сокращать расходы, что является особенно актуальным в сегодняшних условиях и создаёт дополнительную выгоду и тем и другим.

Модули LOGO! постоянно совершенствуются, но неизменными остаются их эффективность, надёжность и экономическая оправданность применения. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!