Распайка компонентов

Готовую к распайке компонентов плату вначале следует облудить, а затем уже приступить к распайке всех компонентов. Но прежде чем описывать эти процессы, необходимо упомянуть о требующихся для этого инструментах и дополнительных компонентах.

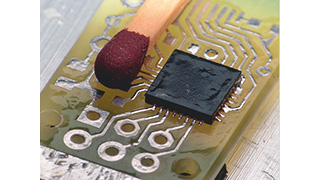

Вначале о паяльниках, которые использовал автор. Для распайки самых миниатюрных пассивных компонентов (резисторы, конденсаторы, катушки индуктивности и т.п. в корпусах 0603), микросхем для поверхностного монтажа в корпусах SSOP, QFN с мелким шагом (до 0,4 мм), активных компонент в корпусах SC70, SOT23 и других автор использовал микропаяльник Ersa minor-S (6 В, 5 Вт) – рис. 36.

Однако этот паяльник нуждается в некотором усовершенствовании. Дело в том, что «вечное» жало паяльника сделано из достаточно твёрдого и хорошо проводящего тепло сплава. Однако этот сплав, по сравнению с более мягкой медью, из которой сделаны обычные жала для паяльников, обладает существенным недостатком. Припой плохо прилипает к такому сплаву. Медное же жало очень хорошо залуживается, поэтому из него и делают жала для паяльников – желательно заменить «вечное» жало паяльника медным. Для этого жало удаляется и заменяется: из отрезка медного провода диаметром 1 мм делается новое жало, которое прикрепляется вместо старого. Процедура, конечно, не из простых, однако полученным жалом паять намного надёжнее и удобнее. Но это ещё не всё. Дело в том, что сам нагревательный элемент с жалом закреплён не на конце ручки, а где-то на расстоянии около 2–3 см от её конца внутри ручки. Это сделано по понятной причине – чтобы конец ручки не нагревался и не жёг пальцы. Однако закреплённый таким образом нагревательный элемент представляет собой довольно длинную и тонкую консоль, которая сильно пружинит. Для того чтобы длину такой консоли значительно укоротить и тем придать ей бóльшую жесткость, нужно сделать следующее. На нагревательный элемент надевается с натягом фторопластовый кембрик соответствующего размера, на него также с натягом надевается фторопластовый наконечник, использующийся в приспособлении для отсоса олова, а на него, в свою очередь, надевается кольцо, выточенное из пробкового дерева (обыкновенная пробка от бутылки из-под вина или шампанского).

Для изготовления такого пробкового кольца в пробке сверлится отверстие (вдоль). Затем пробка насаживается на винт, зажимается двумя шайбами и гайкой, и винт с пробкой зажимается в патроне обычной ручной дрели. Далее дрель включается, устанавливается высокая скорость и с помощью грубой, а затем мелкой наждачной шкурки пробковому кольцу придаётся нужная форма. Консоль значительно укорачивается, жало паяльника становится более жёстко закреплено (что позволяет значительно легче его позиционировать), а наличие такой тепловой защиты (фторопласт и пробка) позволяют легко держать паяльник в руке, не боясь обжечься, так как пробка абсолютно не нагревается (рис. 36, рис. 37).

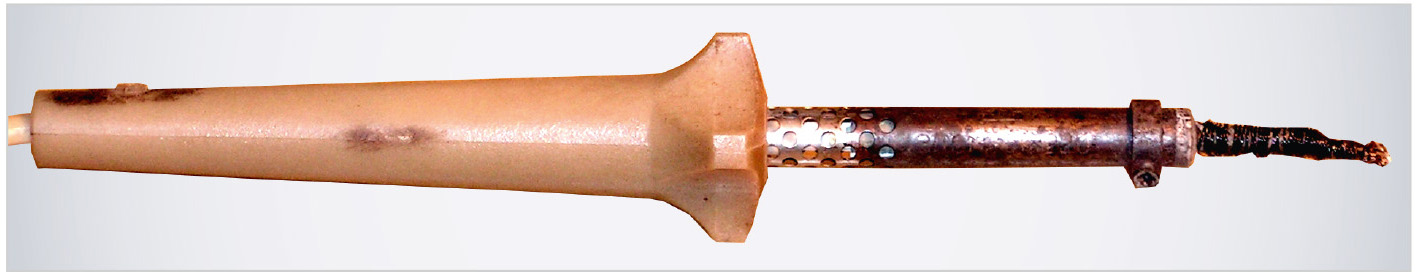

Для распайки более крупных микросхем для поверхностного монтажа и электронных компонентов (резисторы, конденсаторы, диоды) с типоразмерами 0805 и больше (и для других целей) необходим мини-паяльник чуть большей мощности. Для этих целей с успехом подходит автомобильный паяльник на напряжение 12 В мощностью 8 Вт (рис. 38). Его жало должно быть также из меди, поэтому покрытие насадки «вечного» жала необходимо спилить напильником до самой меди, из которой оно изготовлено.

Для питания микропаяльника (рис. 36) и мини-паяльника (рис. 38) автор приобрёл ИБП Robiton со ступенчатой регулировкой выходного напряжения от 3 до 12 вольт с током в 1,2 А. Этот ИБП автор тоже несколько усовершенствовал. Во-первых, два отдельных выходных диода Шоттки были заменены более мощными в одном корпусе ТО-220. Во-вторых, для получения дополнительного напряжения в 14 В (помимо 12 В) для мини-паяльника был установлен дополнительный резистор и переключатель, позволяющий переключать напряжение с 12 В на 14 В. Это сделано для того, чтобы температуру жала можно было регулировать в зависимости от размеров микросхем и других компонентов для поверхностного монтажа (рис. 39).

Для лужения обратной стороны платы, где в основном расположен земляной контур и цепи питания, а также для лужения больших полигонов на стороне платы с расположением компонентов для поверхностного монтажа необходим паяльник мощностью около 20 Вт (рис. 40).

Для лужения стороны платы с расположением компонентов для поверхностного монтажа необходим паяльник мощностью около 40 Вт. Лужение проще всего осуществить медной лужёной оплёткой (экраном), снятой с экранированного провода. Кусочек оплётки приматывают к жалу паяльника обычным медным одножильным проводом диаметром 0,5–0,6 мм, оставляя свободным конец оплетки длиной 5–7 мм, как у обычной кисточки (рис. 41).

Необходимыми атрибутами для распайки компонентов являются также флюс ЛТИ-120 во флаконе с кисточкой, припой (ПОС-61) с канифолью и зубочистки (рис. 42).

В качестве инструментов необходим антимагнитный пинцет с острыми губками и иголка, зажатая в ручных тисках для удерживания мелких предметов (рис. 43).

Теперь по поводу лужения. На взгляд автора, наиболее простым способом, отличающимся достаточно качественным, быстрым и не требующим больших усилий лужением, является следующий. После того как с платы удалён защитный лак, она очищается от остатков бумаги и ворса жёсткой кистью из щетины и покрывается флюсом. Для этого плата зажимается обычным пинцетом и кисточкой, обмакнутой во флюс, проводят по всей её поверхности. Процедуру желательно проводить непосредственно после снятия защитного лака, чтобы медное покрытие не окислилось. Вначале облуживается обратная сторона платы паяльником 20 Вт (рис. 40), затем паяльником-кисточкой (рис. 41) – сторона платы с расположением SMD-компонентов. Когда паяльник разогреется, обмакивают эту «кисточку» в канифоль и расплавляют в ней немного припоя. После этого такой «кисточкой» проводят по дорожкам платы, залуживая их. Эта процедура не отнимает много времени, а дорожки оказываются покрытыми тонким, достаточно равномерным слоем припоя. Поскольку у такой «кисточки» «ворс» достаточно мягкий, даже самые узкие дорожки (шириной до 0,2 мм) не повреждаются и не отслаиваются.

После того как плата залужена, её необходимо тщательно промыть в ацетоне. Плата к распайке компонентов готова.

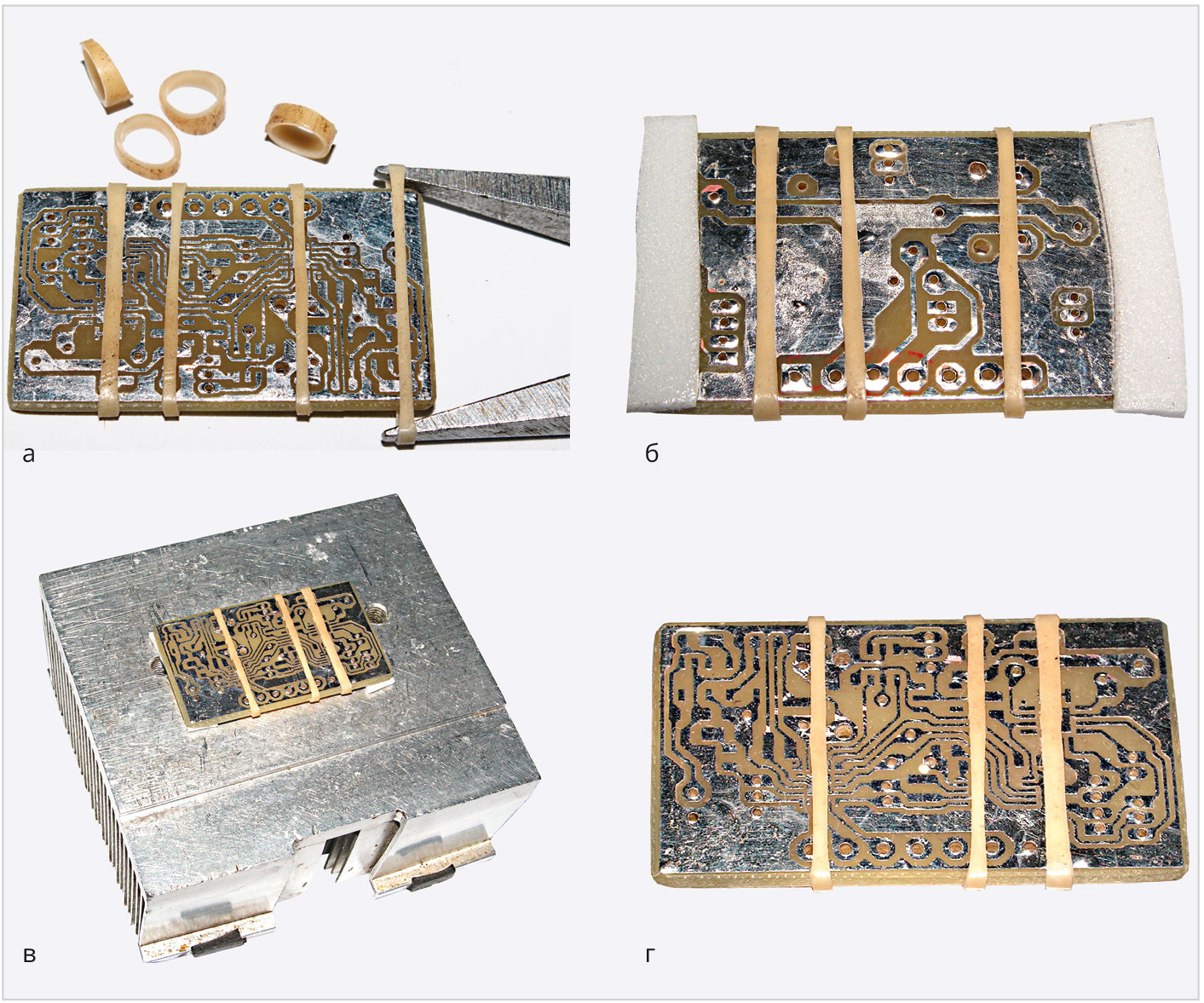

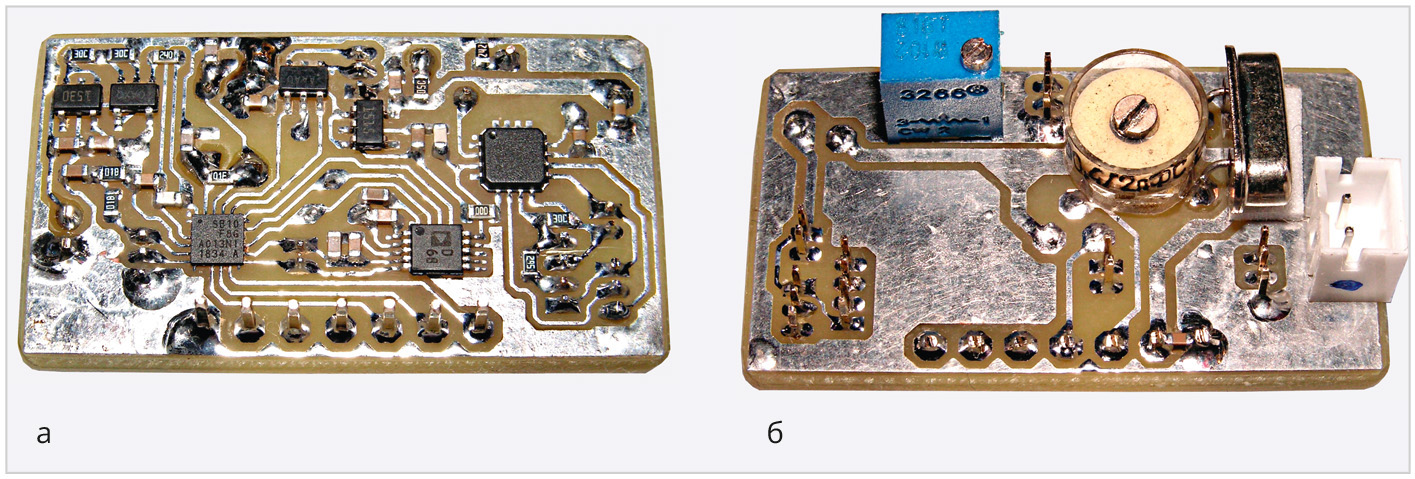

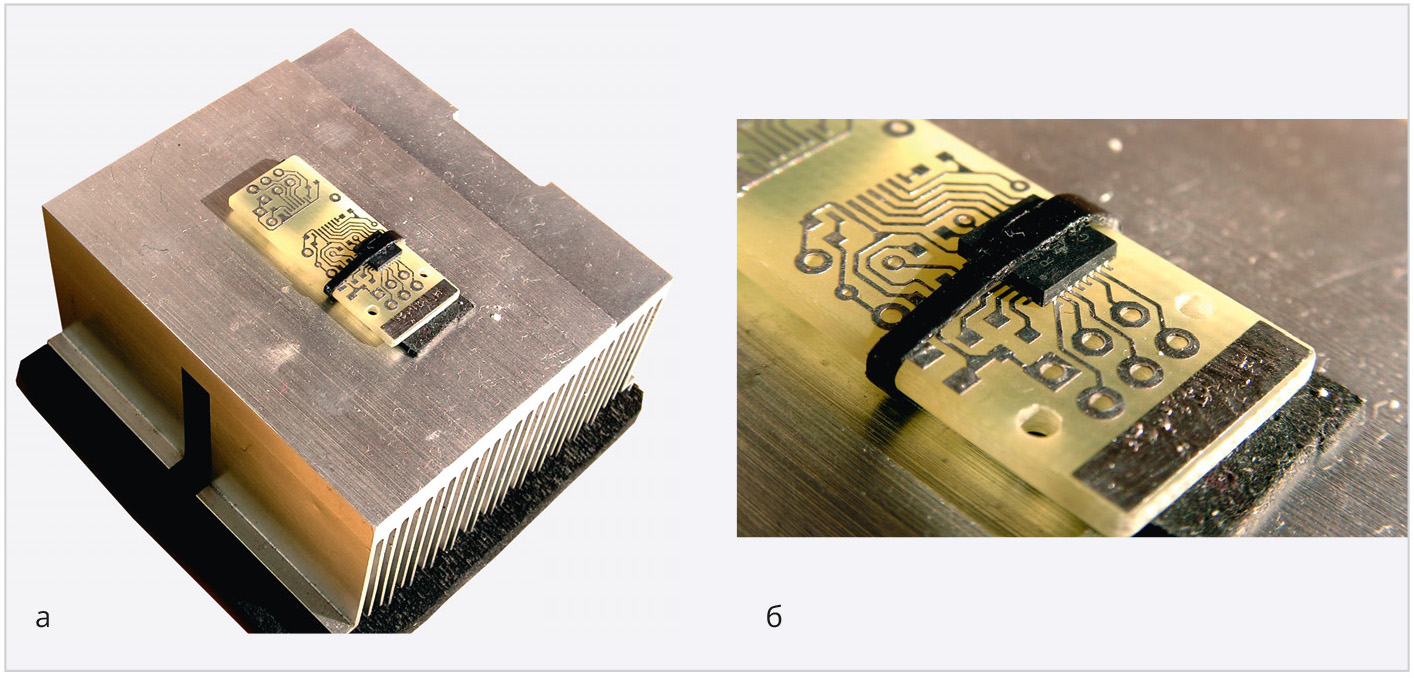

Теперь по поводу распайки компонентов. Прежде всего, на плату с помощью плоскогубцев с узкими губками необходимо надеть несколько растянутых кембриков, которые следует предварительно нарезать ножницами (рис. 44а). Далее на обратную сторону платы плату необходимо приклеить две полоски пористой ленты с двусторонним липким слоем (рис. 44б). Затем плату необходимо закрепить на каком-либо тяжёлом предмете, как на столике (автор использовал ненужный радиатор от кулера компьютера), – рис. 44в, г. Далее можно уже приступать к распайке компонентов.

Вначале микропаяльником (рис. 36) с использованием пинцета с острыми губками (рис. 43), паяльных очков (рис. 10) и лупы ×10 распаиваются все SMD-компоненты: первыми идут микросхемы и активные компоненты, затем – пассивные (резисторы, конденсаторы и т.п.). После этого вся плата обильно покрывается флюсом и мини-паяльником (рис. 38) ещё раз пропаиваются все активные и пассивные компоненты, кроме микросхем в QFN-корпусах. Далее плата снимается со столика и тщательно промывается в ацетоне (рис. 45а). После всего мини-паяльником распаиваются компоненты навесного монтажа (рис. 45б). Здесь у читателя, возможно, возникнет вопрос: а зачем на плату надеваются кембрики (рис. 44)? Ответ на него – в следующем разделе статьи.

Распайка компонентов в QFN-корпусах

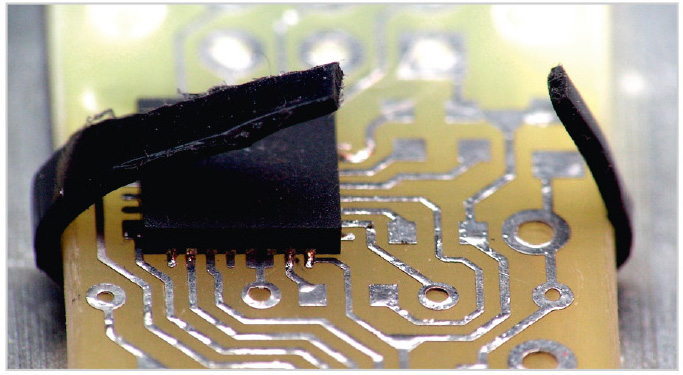

Наибольшие трудности и вопросы возникают в том, как же распаять микросхемы в QFN-корпусах с очень мелким шагом, например, 0,5 мм и даже 0,4 мм? На самом деле не всё так страшно. После того, как плата с надетым кембриком укреплена на столике, иголкой, зажатой в ручных тисках для удерживания мелких предметов (рис. 43), пользуясь паяльными очками, подцепляют и приподнимают кембрик, затем пинцетом с острыми губками (рис. 43) подсовывают под него микросхему в QFN-корпусе (рис. 46).

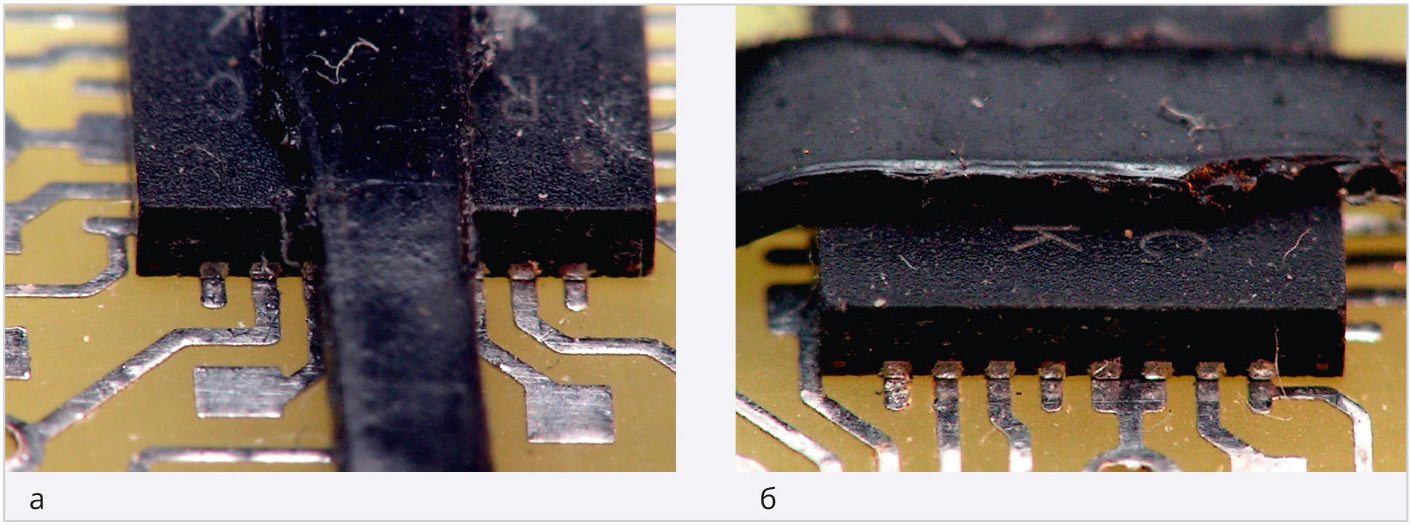

Далее, пользуясь лупой ×10 и пинцетом, тщательно позиционируют микросхему так, чтобы все контактные площадки микросхемы со всех 4 сторон совпали с контактными площадками на плате (рис. 47).

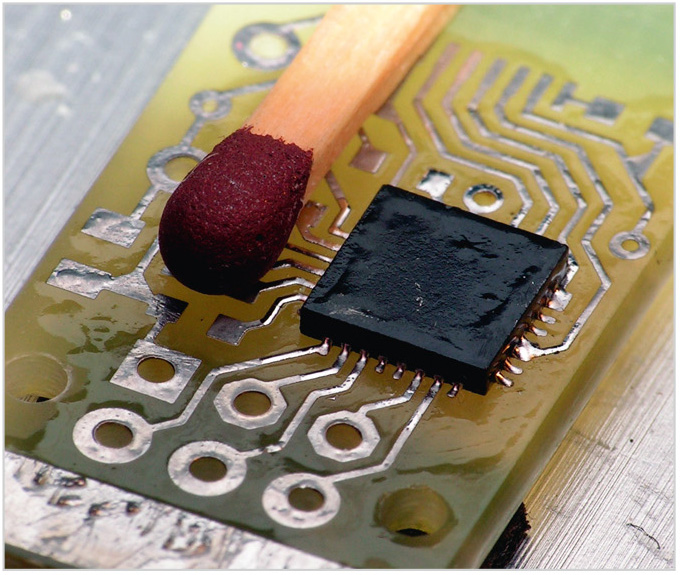

После этого с помощью зубочистки, обмакнутой во флюс, взяв её за самый конец, чтобы не сдвинуть микросхему, аккуратно проводят по местам пайки. Далее микросхему «наживляют» по углам, касаясь микропаяльником исключительно только дорожек и не прикасаясь к самой микросхеме, чтобы её не сдвинуть (рис. 48).

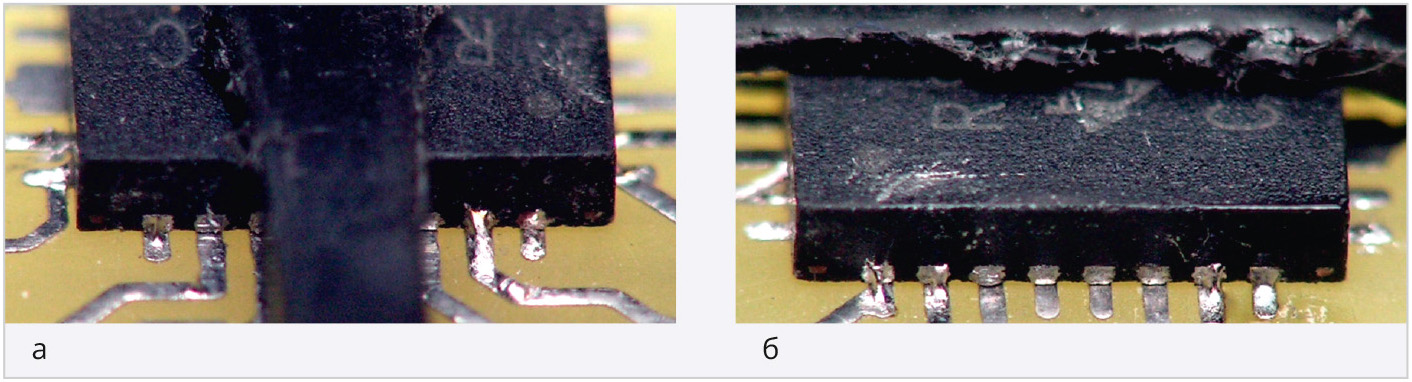

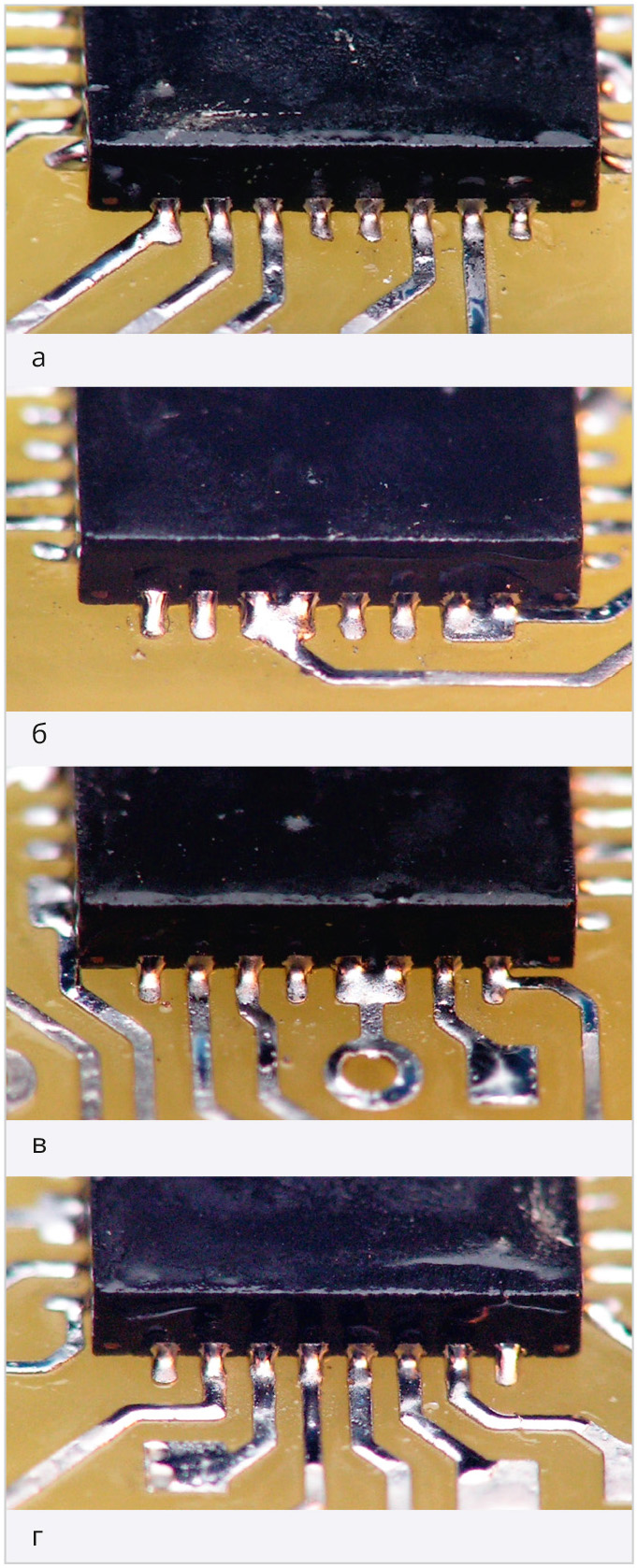

После того как микросхема «наживлена», кембрик раскусывают кусачками (рис. 49) и удаляют. Далее зубочисткой покрывают флюсом все контактные площадки микросхемы и примыкающие к ней дорожки со всех 4 сторон. После этого окончательно пропаивают все контактные площадки микросхемы (рис. 50, рис. 51). Эти процедуры проводят также с использованием лупы ×10.

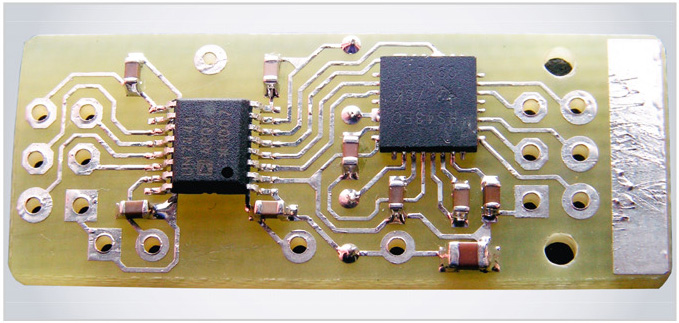

Для микросхем с двусторонним расположением выводов (рис. 52) также нужно использовать кембрик для их позиционирования, поэтому на плате их должно быть несколько (рис. 44) – вот и ответ на вышеприведённый вопрос.

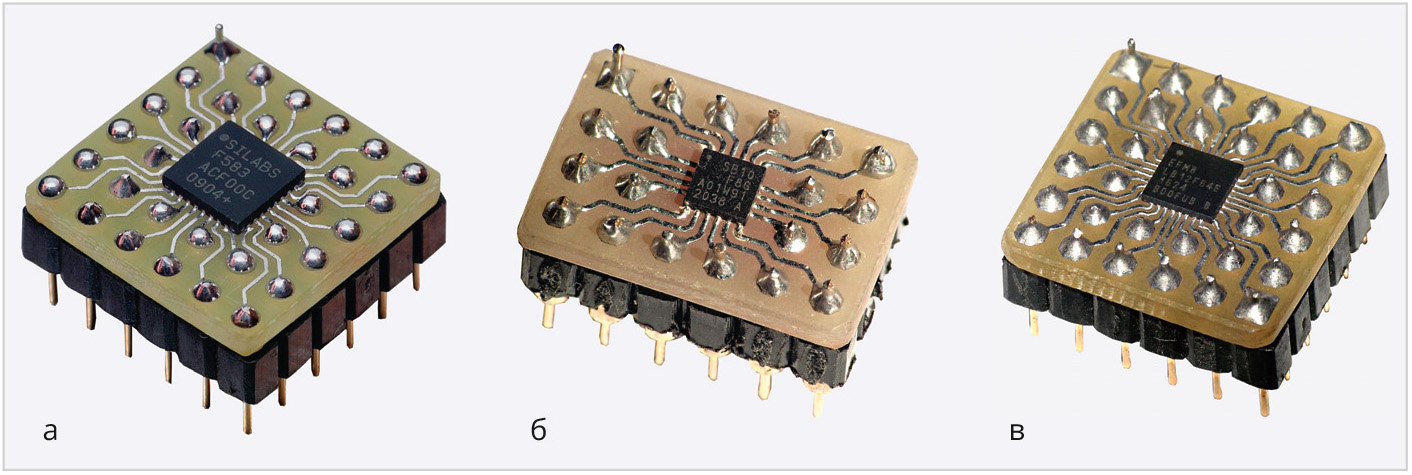

Примеры распайки микросхем в QFN-корпусах (рис. 53) красноречиво свидетельствуют о том, что вышеприведенная процедура распайки достаточно проста, а микросхемы идеально припаяны к плате. И ничего сверхсложного в этом нет.

Выпаивание микросхем и компонентов в «неудобных» корпусах

Часто требуется извлечь микросхему в корпусе для поверхностного монтажа (SMD) из уже изготовленной платы. Если выпаивание таких микросхем с двусторонним расположением выводов (SOIC, SSOP и т.п.) не представляет особой проблемы, то с микросхемами в квадратных корпусах с четырёхсторонним расположением выводов, например, QFP (Quad Flat Package) и особенно «безногих» QFN (Quad Flat No-leads package), у которых в качестве выводов используются контактные площадки, расположенные с каждой стороны микросхемы, на взгляд автора, могут возникнуть определённые трудности. Дело осложняется ещё тем, что в корпусах QFN со стороны контактных площадок имеется «земляная» пластина, расположенная в середине микросхемы и также припаянная к плате. В подавляющем большинстве случаев для выпаивания таких микросхем используется достаточно дорогой (от 2000 руб. и выше) паяльный фен, горячий воздух которого направляется на микросхему, и при разогреве её до температуры расплавления припоя она уже легко снимается с платы. Однако такой способ имеет два недостатка. Во-первых, конечно, относительно высокая стоимость фена, во-вторых (и это главное), нагрев микросхемы до той температуры, которая позволяет расплавить припой, может привести к выходу из строя микросхемы. Особенно это касается микроконтроллеров с «зашитой» программой, которую желательно сохранить. Можно, конечно, направить фен на обратную сторону платы для её разогрева, однако для получения приемлемой температуры расплавления припоя нагрев обратной стороны платы должен быть настолько интенсивным (для чего уже понадобится строительный фен), что стеклотекстолит (а это спрессованная стеклоткань, пропитанная эпоксидной – фенолформальдегидной смолой) начинает уже обугливаться и дымиться, выделяя настолько отвратительный запах фенола, что плату хочется побыстрее выбросить в окно.

Ниже приводится альтернативный способ нагревания обратной стороны платы инфракрасным излучением галогенной лампы. При этом обратная сторона платы не только не обугливается, но даже не особенно и нагревается, а припой со стороны микросхемы нагревается настолько интенсивно, что микросхема легко снимается с платы. Стоимость подобной галогенной лампы на порядок (а то и на два) меньше стоимости фена, а конструкция подобного «нагревателя» очень проста и поэтому достаточно дешева. Ниже будет рассмотрена конструкция устройства, показаны принцип его работы и её результаты.

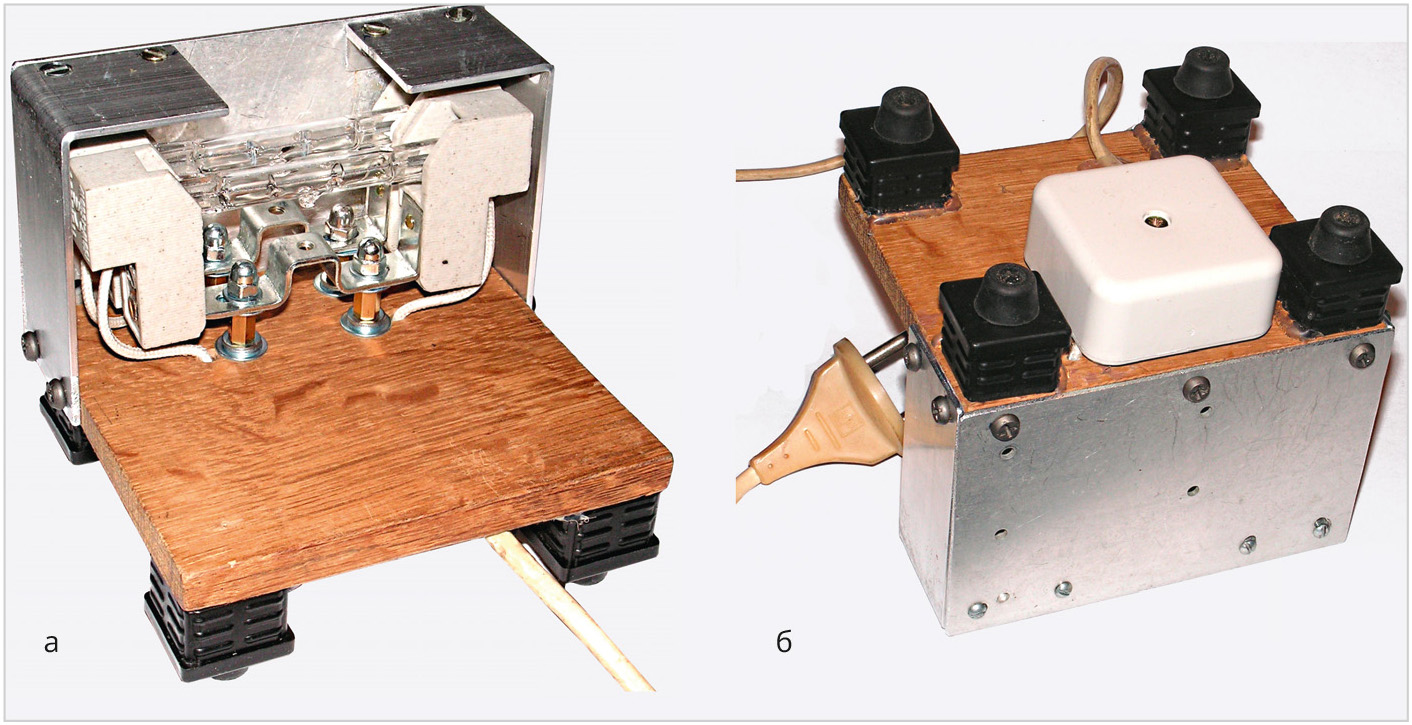

Для устройства автор использовал галогенные лампы с цоколем из фарфора, который не плавится от высокой температуры, и соответствующие патроны для них. Такие лампы, как правило, используются в прожекторах для освещения, которые могут работать часами, не выходя из строя. Это галогенные лампы, работающие от сетевого напряжения ~220 В с цоколем R7s, оснащённые фарфоровыми изоляторами. Самыми короткими из них являются лампы длиной 78 мм (рис. 54).

Для таких ламп имеются патроны, изоляторы которых также выполнены из фарфора, например, патрон LH39 (230V R7s J78), рассчитанный на максимальную мощность до 1500 Вт! Такой патрон, кроме того, оснащён специальными теплостойкими проводами длиной около 20 см с двойной изоляцией (внутренняя жила обмотана фторопластовой лентой, а поверх неё расположен ещё один изолирующий слой из термостойкой стеклоткани).

Сто́ят такие лампы и патроны для них не более 50 руб./шт. Если лампы с цоколем R7s длиной 78 мм купить легко, так как они достаточно распространены, то цоколь для них LH39 почему-то не так распространён, однако автору всё же удалось его найти. В крайнем случае, его можно приобрести на торговой интернет-площадке, правда, по цене в несколько раз более высокой (около 200–250 руб.).

На базе таких ламп и патронов для них и было сконструировано устройство для выпаивания микросхем. Основой устройства (рис. 55) послужила дубовая струганая доска шириной 10 см и толщиной 1 см, от которой был отрезан кусок длиной 11 см. Патроны для двух ламп закреплены с помощью двух шестигранных латунных стоек длиной 10 мм, оборудованных с одной стороны шпильками с резьбой М4, с другой – внутренней резьбой М4. К доске стойки достаточно прочно прикручены через просверленные отверстия с обратной стороны винтами М4 с использованием широких кузовных шайб. Патроны (их два) крепятся к стойкам двумя гайками М4 и обычными шайбами. Провода пропущены через отверстия в доске (рис. 55а) на обратную сторону, где скоммутированы с сетевым проводом (обе лампы включены параллельно). Ввиду простоты схема не приводится. Коммутация осуществлена в распределительной коробке, прикрученной к доске двумя саморезами (она белого цвета на рис. 55б). Сетевой провод дополнительно приклеен к доске термоклеем. Для того чтобы устройство не скользило, по углам доски установлены мебельные пластмассовые подпятники, которые вместе с резиновыми ножками прикручены к доске саморезами и, чтобы не крутились, дополнительно укреплены термоклеем (рис. 55б). Чтобы невзначай не коснуться контактов патронов, находящихся под сетевым напряжением, и чтобы свет от ламп не слепил глаза, к доске с двух сторон двумя саморезами прикручены два уголка, согнутых под 90°, из алюминиевой полосы шириной 35 мм и толщиной 2 мм. К этим уголкам с помощью ещё двух алюминиевых уголков 10×10 мм толщиной 1,5 мм, в которых просверлены отверстия и нарезана резьба М3, винтами М3 прикручена алюминиевая пластина, которая дополнительно снизу прикручена к доске саморезами. Такая конструкция обладает достаточной жёсткостью и поэтому не подвергается какому-либо короблению от высокой температуры. Кстати, как показал опыт эксплуатации устройства, пластина и уголки даже особенно не нагреваются и к ним можно свободно прикасаться рукой (по ощущениям автора при работе ламп в течение 5 минут температура нагрева получившегося алюминиевого кожуха была не более 40°C). Далее автор оставил включенным устройство на полчаса. За это время ничего с устройством не произошло, а кожух нагрелся чуть больше, но не до такой температуры, чтобы к нему нельзя было прикоснуться рукой (примерно до 50°C).

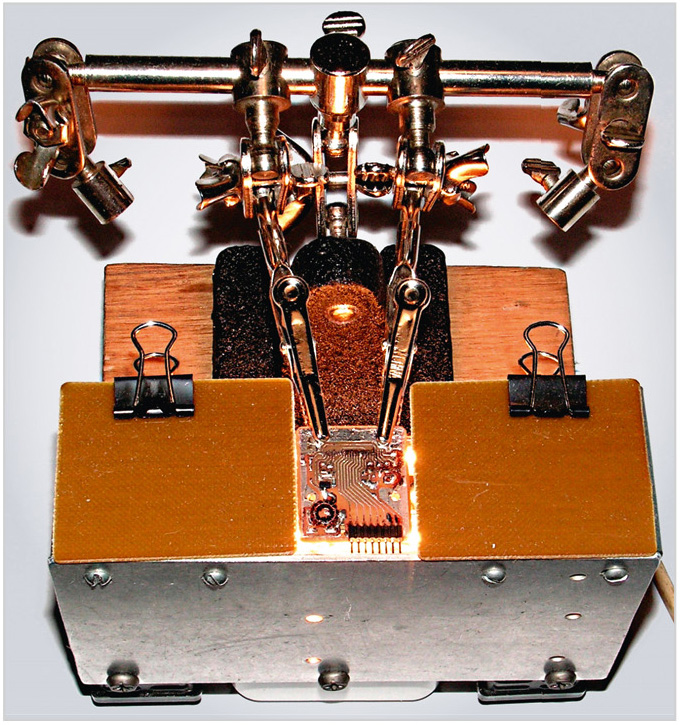

На свободное место доски установлено хорошо известное устройство «третья рука» (долгое время лежавшая без дела) с двумя зажимами типа «крокодил», которые достаточно прочно держат плату с выпаиваемой микросхемой на расстоянии около 20 мм от ламп (рис. 56). Для того чтобы свет от ламп не слепил глаза, с двух сторон платы были установлены две шторки из тонкого (1 мм) одностороннего стеклотекстолита, которые были прижаты к уголкам кожуха двумя канцелярскими зажимами медным слоем вниз. Расстояние между шторками легко регулируется и устанавливается в соответствии с размером платы. После 3–4 минут прогрева микросхема легко снимается обычным тонким пинцетом. При этом плата не выделяет никаких дополнительных запахов, поскольку сильно не нагревается, хотя благодаря инфракрасному излучению ламп, проникающему сквозь плату и нагревающему дорожки, припой плавится достаточно интенсивно.

Автор проверял работу устройства с лампами мощностью 60, 100 и 150 Вт. Как показал эксперимент, при использовании ламп мощностью 60 Вт даже при 10-минутной выдержке платы на расстоянии 20 мм от ламп припой не плавится, и такие лампы применять нецелесообразно. При применении ламп мощностью 150 Вт, во-первых, уже после 2 минут прогрева плата настолько интенсивно нагревается, что начинает дымиться, выделяя неприятный запах, во-вторых, эти лампы очень яркие и слепят глаза. При применении ламп мощностью 100 Вт устройство работает идеально, и, как указано выше, для выпаивания компонентов достаточно 3–4 минут прогрева. При этом никаких неприятных запахов плата не выделяет.

Здесь следует заметить, что есть некоторые нюансы использования описанного устройства. Во-первых, даже при применении 100-ваттных ламп бывают случаи, когда их мощность следует несколько снизить. Если с платы требуется удалить относительно большое количество компонентов (например, с десяток конденсаторов, нескольких резисторов, диодов или более простых микросхем), то после разогрева припоя на это требуется некоторое время (несколько минут). За это время интенсивный нагрев может привести к тому, что плата начнёт дымиться и выделять неприятный запах. Чтобы этого не произошло, интенсивность нагрева желательно уменьшить.

Во-вторых, для того чтобы использовать лампы мощностью 150 Вт, их интенсивность нагрева (как указано выше) также следует ограничить.

В-третьих, при включении ламп, когда их спирали ещё холодные, в связи с чем они имеют низкое сопротивление, начальный ток может достигать достаточно больших значений, что чревато выходом ламп из строя, т.е. они могут попросту перегореть (что довольно часто случается при использовании ламп накаливания). В связи с этим при включении ламп их мощность следует ограничить.

Снять все эти три проблемы позволяет достаточно простой симисторный регулятор мощности, описанный ниже.

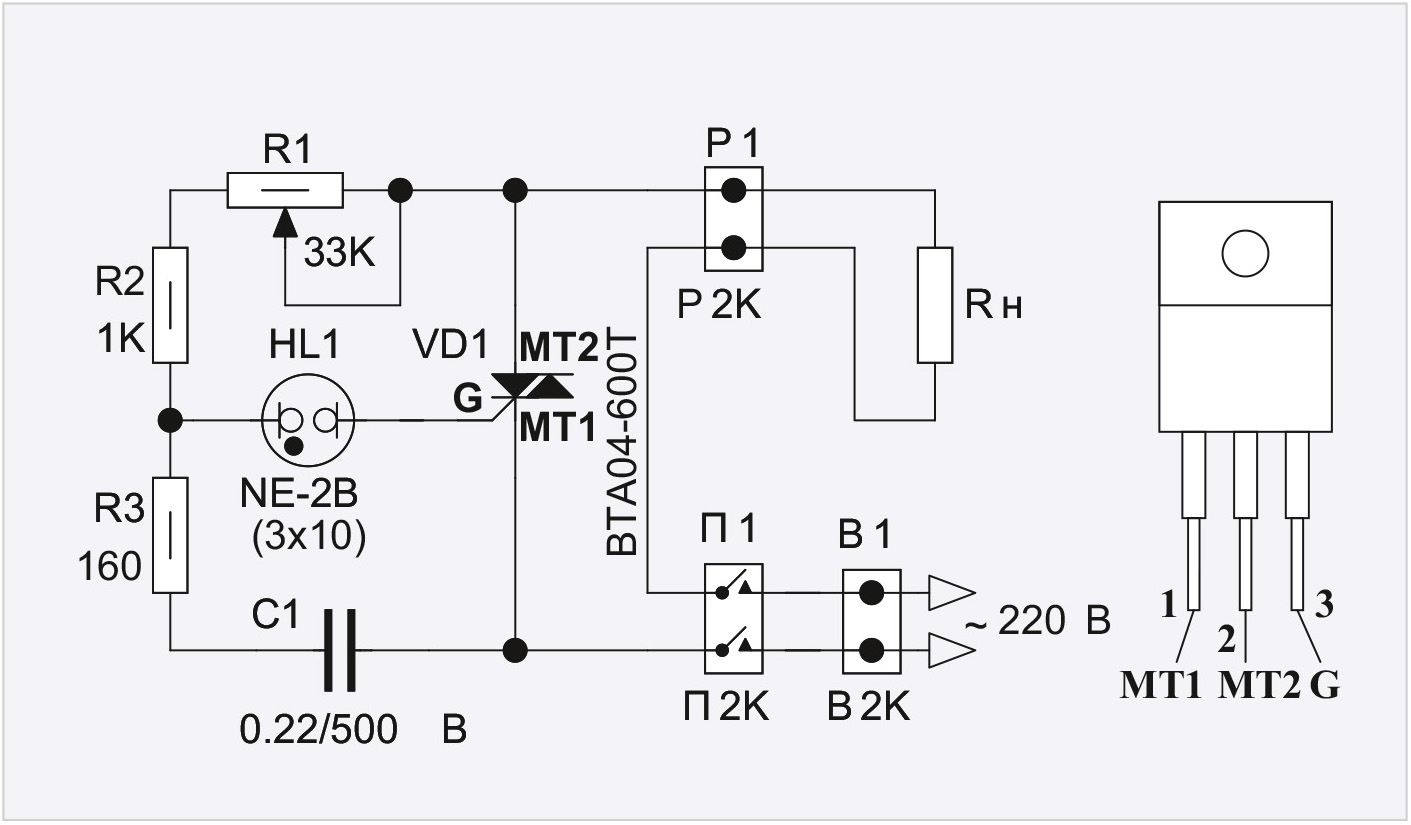

Основой схемы регулятора мощности (рис. 57) послужила давняя разработка автора [7], где использован симистор MAC97A8 в корпусе ТО-92 с максимальным током 1 А и максимальным током включения (IGT) 5 мА, подаваемым на управляющий электрод (G). Особенностью схемы является применение миниатюрной неоновой лампы NE-2B голубого цвета свечения размером всего 4×9 мм для управления симистором взамен динистора в хорошо известных подобных устройствах. Тройное преимущество неоновой лампы перед динистором заключается в следующем. Во-первых, два электрода такой лампы гальванически изолированы друг от друга, что не позволяет помехам сетевого напряжения, возникающим при переключениях симистора, проникнуть на его управляющий электрод. Во-вторых, достаточно слабый ток лампы (несколько мА), когда загорается газ неон, с одной стороны, не превышает максимальный ток управляющего электрода симистора, с другой – достаточен для его включения. Обе эти причины предохраняют симистор от выхода из строя, или, другими словами, не позволяют сжечь симистор большим током, подаваемым на управляющий электрод, что существенно повышает надёжность работы регулятора. И наконец, в-третьих, неоновая лампа является своеобразным индикатором, по свечению которого можно судить о мощности, пропускаемой симистором. Здесь, правда, связь обратная – чем слабее светится лампа, тем бо́льшую мощность пропускает симистор. Хотя, конечно, о мощности, в нашем случае, можно судить и по свечению самих галогенных ламп.

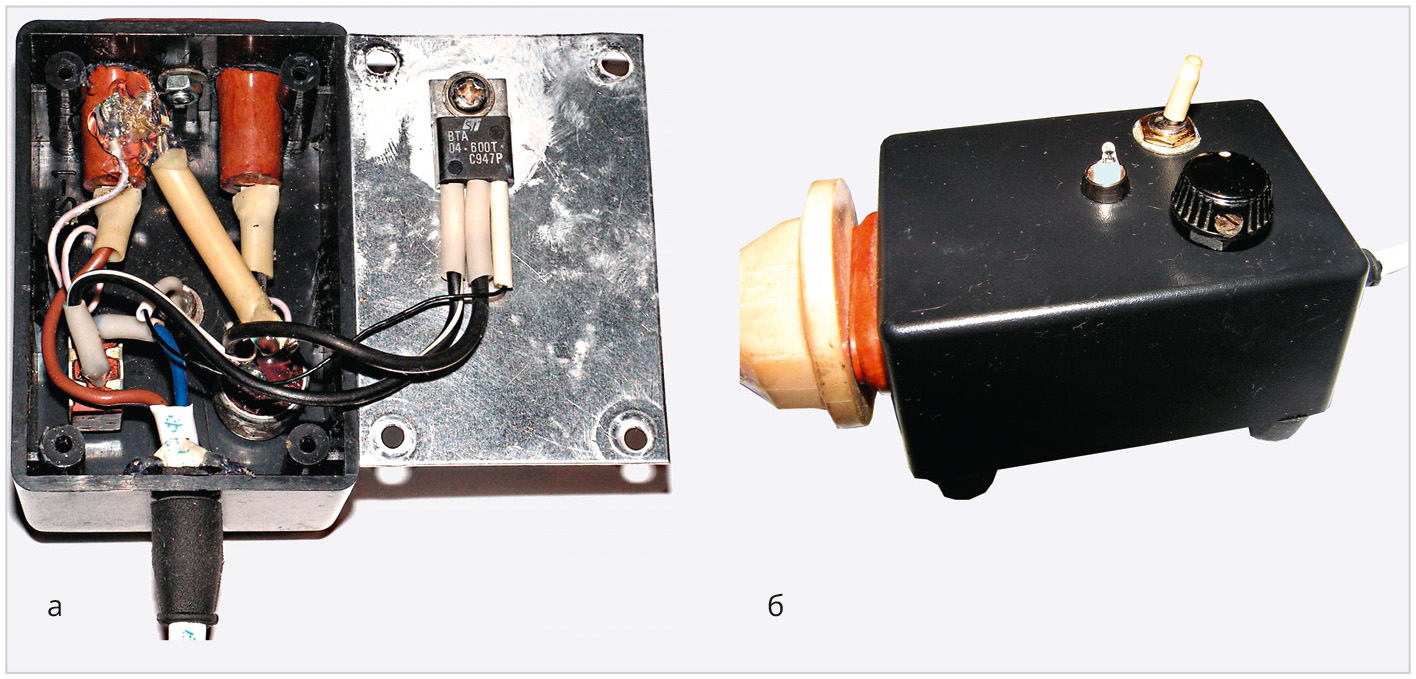

Как видно из схемы рис. 57, в ней используется симистор BTA04-600T (VD1) в корпусе ТО-220 с максимальным напряжением 600 В, максимальным током 4 А и максимальным током включения IGT в 5 мА (как и у MAC97A8), позволяющим управлять им с помощью неоновой лампы. Однако относительно большой ток симистора при работе при максимальной нагрузке, когда галогенные лампы работают на полную мощность, приводит к его разогреву. Поэтому для симистора необходимо предусмотреть небольшой радиатор. В качестве такового автор использовал алюминиевое днище корпуса, к которому прикручен симистор.

Здесь следует сделать некоторое отступление относительно корпусов симисторов. Симисторы с максимальным током в 4 А (и более) выпускаются в корпусах двух типов. Первый тип – это стандартный корпус TO-220 с металлическим основанием, в котором имеется отверстие для его закрепления на радиаторе. В свою очередь, металлическое основание корпуса либо имеет контакт с центральным электродом симистора (MT2), либо изолировано от него. Второй тип – полностью изолированный пластмассовый корпус SOT186A (TO-220F), который также оснащён отверстием для его закрепления на радиаторе. Для того чтобы исключить прикасание рукой к сетевому напряжению, если невзначай коснуться рукой днища корпуса, оно должно быть изолировано от этого высокого напряжения. Если симистор в корпусе TO-220 имеет контакт металлического основания с центральным электродом, то для изоляции днища корпуса от высокого напряжения потребуется применить изоляционную прокладку, желательно керамическую, и специальную изоляционную втулку. Стоимость керамической прокладки довольно высока и достигает стоимости самого симистора, поэтому изоляцию такого типа применять нежелательно. Теплопередача металлического основания корпуса ТО-220 несколько выше теплопередачи пластмассового корпуса SOT186A. Наиболее целесообразно применять симисторы в корпусе TO-220 с изолированным металлическим основанием.

Кроме того, для того чтобы симистор управлялся малым током неоновой лампы NE-2B (HL1), его ток управления не должен превышать 5 мА. Такие симисторы ещё называют симисторами с управлением логическим уровнем (Logic Level Triac).

Резюмируя вышесказанное, наиболее целесообразно использовать симисторы в корпусе ТО-220 с изолированным металлическим основанием и с управлением логическим уровнем. Одним из представителей таких симисторов и является BTA04-600T (VD1), применённый в схеме рис. 57. Хороший результат показал также симистор BTA208X-1000C в полностью изолированном пластмассовом корпусе SOT186A.

Теперь о конструкции регулятора. Он собран в пластиковом корпусе G1031BA размером 64×44×30 мм с алюминиевым днищем (рис. 58). Розетка Р1 (РД1-1, рассчитанная на ток 6 А) из карболита, в которую вставляется вилка от устройства с галогенными лампами (условно обозначенная на схеме рис. 57 как Rн), расположена на узкой боковой поверхности корпуса, к которой она прикручена винтом М3 впотай и гайкой. Переменный резистор R1 (СП4 1 – 0,5 Вт), на шток которого надета ручка, и выключатель П1 (П1Т-1-1В, рассчитанный на ток 5 А) прикручены к верхней поверхности корпуса соответствующими гайками. Лампа (NE-2B размером 4×9 мм) вставлена в металлический держатель для светодиодов (RLL-3010), который также прикручен соответствующей гайкой к верхней поверхности корпуса. Внутренний диаметр трубки с резьбой этого держателя составляет 4,2 мм, так что лампа легко в него вставляется, а конусовидная полиэтиленовая пробка (поставляемая вместе с держателем) фиксирует лампу. Керамический конденсатор для поверхностного монтажа размером 2220 (5,6×5×1,8 мм) укреплён на одном из выступов розетки термоклеем. К одному из его контактов припаян резистор R3 (рис. 57), а к переменному резистору припаян резистор R2. Оба этих резистора спаяны между собой, и на них надет кембрик (трубка ПВХ), разрезанный вдоль и укрепленный с двух сторон термоклеем. Сетевой провод с вилкой В1 на конце пропущен через резиновую втулку, расположенную на второй узкой боковой поверхности корпуса и дополнительно зафиксированную термоклеем. Симистор VD1 прикручен к внутренней поверхности днища корпуса винтом М3 и гайкой с использованием теплопроводной пасты КПТ-8. Таким образом, поскольку все компоненты закреплены на корпусе, для схемы не требуется печатной платы, и все соединения выполнены монтажным проводом сечением не менее 0,5–0,8 мм2, кроме проводов для неоновой лампы, которые имеют сечение 0,05–0,1 мм2. Для того чтобы корпус не скользил, на днище прикручены 4 резиновые ножки.

Автор проверял работу регулятора с лампами мощностью 150 Вт. Для приемлемого нагрева платы ручку резистора регулятора мощности следует установить приблизительно на 2/3 от максимального угла поворота, т.е. примерно на 200° (максимальный угол поворота резистора СП4 1 составляет 300°).

При работе с лампами 100 Вт угол поворота должен быть максимальным. При этом выходное напряжение регулятора приблизительно на 10 В ниже входного, т.е. если входное напряжение составляет 220 В, то максимальное выходное напряжение будет 210 В. Минимальное напряжение при полностью выведенной влево ручке переменного резистора составило около 35 В. Измерение напряжений производилось стрелочным тестером (ТЛ-4) на диапазоне «~300 В» (т.е. измерялось действующее значение напряжения переменного тока).

Здесь следует добавить, что подобный регулятор с симистором, рассчитанным на ток в 4 А, может использоваться и с другими устройствами, предназначенными для нагрева (паяльниками, электроплитками и т.п.), мощностью до 800 Вт, а с симистором с максимальным током 8 А мощность нагревателей может быть увеличена до 1,5 кВт.

Примеры работы устройства (рис. 59) достаточно красноречиво свидетельствуют о том, что с его помощью можно не только легко выпаять микросхему в корпусе QFN-24 – рис. 59а (хотя, конечно, и об этом), но также возможно выпаять микросхему в корпусе LGA-8 (рис. 59б), у которого контакты расположены на его дне и на достаточно приличном расстоянии от его краёв, и разогреть эти контакты обычным паяльником не представляется возможным, не повредив саму микросхему. Кроме того, для того чтобы выпаять 24-контактный разъём (для подключения шлейфа), у которого к плате припаяны не только сами контакты, но и крепёжные площадки, расположенные по бокам (рис. 59в), требуется одновременно разогреть паяльником каждый контакт разъёма и крепёжные площадки, что даже двумя паяльниками сделать невозможно.

С помощью описанного устройства после разогрева платы все компоненты (рис. 59) легко снимаются пинцетом.

Как можно заметить из рис. 59, все выпаянные компоненты имеют заусенцы в виде остатков припоя, а некоторые контакты разъёма даже спаяны вместе (рис. 59в), поэтому к повторному использованию непригодны. Чтобы снять эту проблему, требуется удалить все остатки припоя с компонентов.

Для этого компонент следует приклеить к небольшому расположенному на столике кусочку пористой ленты с двусторонним липким слоем (рис. 44в, рис. 46а). Далее покрыть компонент (микросхему или контакты разъёма) жидким флюсом с помощью кисточки (рис. 42).

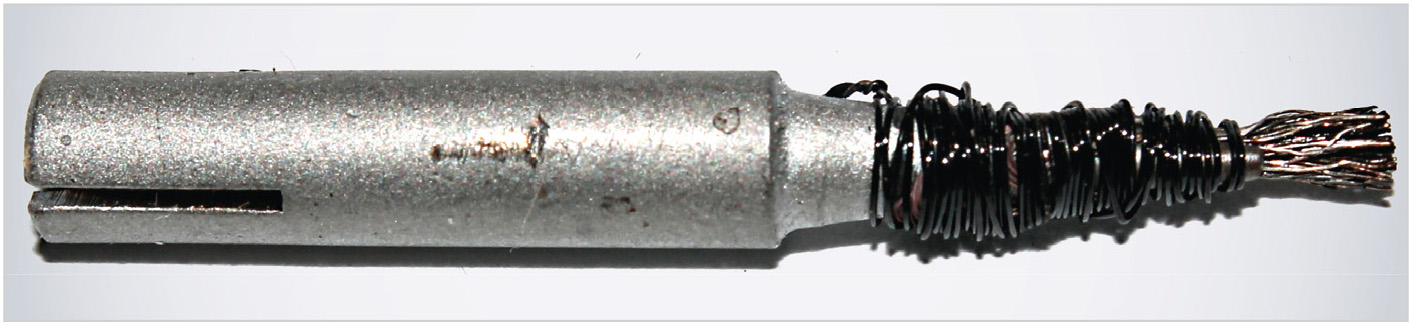

Затем к насадке для мини-паяльника (рис. 38) следует примотать тонким одножильным проводом (диаметром 0,2–0,3 мм) порядка 30–40 тонких (0,05–0,1 мм в диаметре) медных посеребрённых нитей, которые можно извлечь, например, из провода МС16-13 сечением 0,03–0,05 мм2. Эти нити следует предварительно скрутить, а после примотки к насадке расправить так, чтобы получилась своего рода насадка-кисточка (рис. 60). Далее, надев такую насадку на мини-паяльник, под лупой ×10 следует аккуратно снять все заусенцы с соответствующего компонента.

После тщательной промывки компонента в ацетоне он готов к дальнейшему использованию. Автор проверял работу программы микроконтроллера, выпаянного подобным образом. Как показала проверка, программа осталась работоспособной.

Заключение

В заключение хотелось бы отметить следующее. Хотя статья в некотором смысле и носит производственный характер, она в первую очередь предназначена именно для разработчиков электронных устройств, а отнюдь не для производителей печатных плат. Автору хорошо известно на личном опыте, какие колоссальные усилия, время и средства тратит разработчик устройств на то, чтобы получить печатную плату, заказанную в сторонней организации. Сколько тратится времени, чтобы по несколько раз проверять разводку и исправлять ошибки, сделанные разводчиком. Кроме того, ошибки, сделанные разработчиком, автоматически переносятся на разводку разводчиком и, в конечном этапе, на саму плату. В лучшем случае на готовой плате эти ошибки могут быть исправлены разрезанием дорожек и распайкой новых перемычек, а в худшем – придётся заказывать новую плату и, естественно, за это платить (не только деньгами, но и дополнительными усилиями, временем).

Если же разработчик производит печатную плату своими силами, пусть даже не так идеально по разводке и по сверлению отверстий, как профессионал, то максимум, чем может поплатиться разработчик за свою ошибку, – шлепком самого себя по лбу. Зато никаких денег это не стоит. Вот для этого и написана эта статья.

Литература

- Кузьминов А. Метод фоторепродуцирования для изготовления фотошаблона печатных плат в домашних условиях // Технологии в электронной промышленности. 2010. № 5. С. 17–23; № 6. С. 10–15; № 7. С. 8–15.

- Кузьминов А. Изготовление устройств на печатных платах с высоким разрешением в домашних условиях // Технологии в электронной промышленности. 2010. № 8. С. 18–25; 2011. № 1. С. 9–13; № 2. С. 18–25.

- Кузьминов А. Технология изготовления печатных плат с высоким разрешением в домашних условиях // Радио. 2017. № 10. С. 24–28.

- Кузьминов А. Как использовать фольгу односторонней печатной платы в качестве общего провода // Радио. 2019. № 2. С. 28–30.

- Кузьминов А. Тиристорный регулятор скорости вращения коллекторных двигателей постоянного тока // Современная электроника. 2013. № 2. С. 50–53.

- Кузьминов А. Усовершенствованное устройство для выпаивания микросхем в корпусах QFN/QFP // Радиолоцман. 2023. № 3–4. С. 60–66.

- Кузьминов А. Регулятор мощности паяльника в сетевой вилке // Современная электроника. 2014. № 2. С. 48–49.

© СТА-ПРЕСС, 2024

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!