Травление

Травление заготовки производится в растворе хлорного железа (рис. 23).

Этот раствор не должен быть очень насыщенным, чтобы процесс травления занимал не менее часа. Причём чем выше температура, тем менее насыщенным должен быть раствор. Температура травления особой роли не играет. Можно травить и при минусовой температуре (например, зимой на балконе). Необходимо добавить, что нижняя поверхность заготовки в растворе травится в 2–3 раза быстрее верхней, поэтому заготовку требуется переворачивать каждые 15–20 минут, следя за процессом травления каждой из сторон. После травления заготовку требуется тщательно промыть холодной водой, сняв с неё клипсы, и высушить.

Подготовка заготовки к сверлению отверстий

Отверстия, подлежащие сверлению, требуется накернить. В качестве кернера автор использует цангу с деревянной ручкой (рис. 24) с зажатым керном, желательно из достаточно твёрдого материала, например, из хвостовика твердосплавного сверла, который следует заточить на алмазном круге (см. далее).

Кернение следует проводить с помощью лупы ×10 и какого-либо источника света (например, налобного фонарика). Поместив острие керна строго в центр контактной площадки, необходимо как следует надавить на кернер, чтобы оставить на заготовке конус глубиной не менее 0,5 мм (рис. 25).

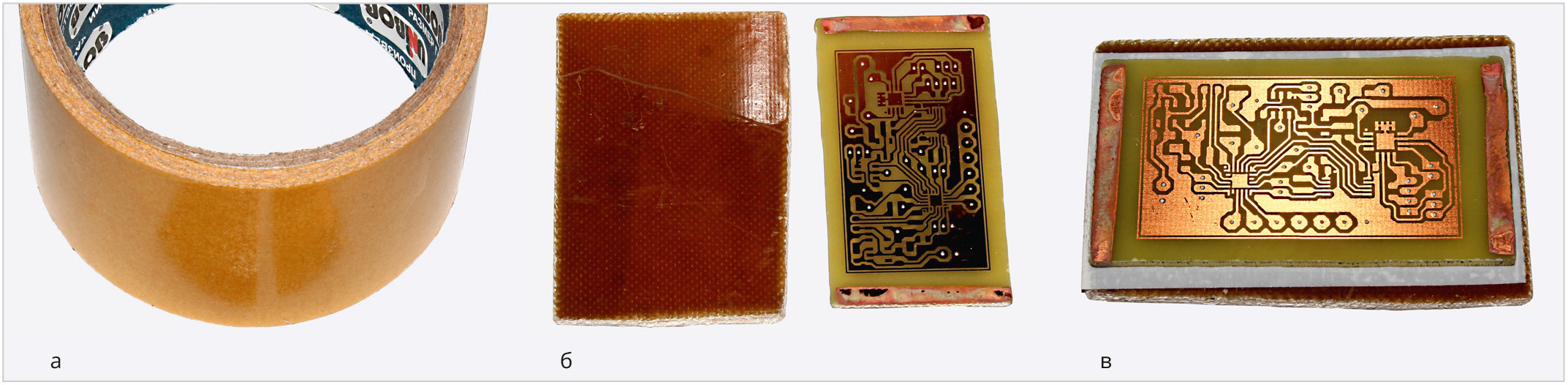

После того как все контактные площадки накернены, заготовку следует приклеить к стеклотекстолитовой (или просто текстолитовой) пластине несколько большего, чем сама заготовка, размера и толщиной 1,5 мм. Для этого автор использует тонкий скотч с двухсторонним липким слоем (рис. 26а). На пластину (рис. 26б) вначале следует наклеить полоску такого скотча, снять с него защитную плёнку и приклеить заготовку (рис. 26в).

Это делается по двум причинам. Во-первых (и это главное), если, например, сверлится отверстие в контактной площадке, имеющей на обратной стороне соответствующую ей контактную площадку малого размера (например, при распайке штыря какого-либо разъёма), то в процессе сверления она может отклеиться от основания, если под ней нет пластины, к которой она приклеена и которая не даёт ей сдвинуться с места. Во-вторых, глубину сверления необходимо настроить так, чтобы пластина просверливалась не насквозь, а приблизительно до половины её толщины. В этом случае позиционирование пластины и заготовки на ней будет строго вертикально по отношению к сверлу, так как на пластине не будет никаких заусенцев, возникающих при сверлении, препятствующих её позиционированию и несколько изменяющих её горизонтальное положение (см. далее).

Сверление отверстий

Основные требования к устройству сверления состоят в следующем.

Во-первых, сверло должно располагаться строго перпендикулярно плоскости платы.

Во-вторых, скорость вращения должна регулироваться в широких пределах и не зависеть от момента сопротивления сверла. Другими словами, при увеличении момента сопротивления момент вращения должен также соответственно увеличиваться, чтобы сохранить постоянную выбранную скорость вращения. Дело в том, что при сверлении отверстий на конечном этапе сверло испытывает наибольший момент сопротивления. Соответственно электродвигатель, вращающий патрон с закреплённым сверлом, должен обеспечивать достаточно высокий момент вращения, иначе сверло может остановиться.

В-третьих, ручное вертикальное перемещение сверла должно быть очень удобным и легко регулироваться, в том числе и так, чтобы можно было варьировать это перемещение с точностью до десятых долей миллиметра, как, например, перемещение тубуса в микроскопе.

Ну и, наконец, в-четвёртых, место сверления должно быть хорошо освещено.

Все эти требования, конечно, обеспечивает полноценный сверлильный станок, однако он довольно дорог и имеет большие габариты.

Второй вариант – собрать сверлильный станок из готовых комплектующих. Для этого потребуется стойка для дрели и сама дрель с регулятором скорости и механизмом, обеспечивающим высокий момент вращения. Этот вариант существенно дешевле сверлильного станка.

Здесь следует пояснить, что, с одной стороны, чем выше напряжение, подаваемое на электродвигатель, тем больше его скорость и соответственно больше момент вращения. С другой стороны, для позиционирования сверла и самого процесса сверления требуется определённая скорость вращения, которая соответствует диаметру сверла. Чем толще сверло, тем меньше должна быть эта скорость. Уменьшение напряжения, конечно, снижает скорость вращения, но соответственно и снижает момент вращения, что может привести к остановке сверла. В сверлильных станках этот вопрос решается с помощью механического редуктора, который может состоять либо из системы зубчатых передач (как, например, в ручной электродрели или в коробке передач автомобиля), либо из системы шкивов и ремённой передачи. И в том, и в другом случае такой механический редуктор имеет достаточно большие габариты и вес. Однако существует и другое решение этой проблемы – электронный редуктор, а точнее – электронный регулятор-стабилизатор скорости вращения. Суть его состоит в следующем. При установке определённой скорости и увеличении момента сопротивления скорость вращения падает, но электронное регулирование повышает эту скорость до номинальной и соответственно повышает момент вращения. В результате скорость вращения сохраняет прежнее значение. Таким электронным регулятором-стабилизатором оснащают некоторые дрели.

Автор выбрал второй вариант. В качестве стойки для дрели был выбран штатив для установки мини-дрели D-0512 производства фирмы DONAU (рис. 27).

У этой стойки механизм перемещения дрели – шестерня-рейка. Для вертикального перемещения дрели используется специальный рычаг, который очень неудобен и не обеспечивает прецизионное перемещение, поэтому дополнительно была установлена круглая ручка. Вместе со стойкой была приобретена и сама дрель DONAU D-0600, для которой (в том числе) это приспособление предназначено. К штативу D-0512 дрель D-0600 крепится за корпус специальным хомутом. Однако эта дрель представляет собой простой электродвигатель, оснащённый трёхкулачковым патроном для зажатия свёрл, поэтому она была использована во вспомогательных операциях (см. далее). А в качестве сверлильного устройства была приобретена дрель компании Proxxon FBS 12EF (рис. 27). Способ крепления дрели FBS 12EF – за шейку диаметром 20 мм, в отличие от способа крепления дрели D-0600 – за корпус. Кроме того, эта дрель закреплена на стойке дополнительным хомутом. Дрель FBS 12EF оснащена электронным (тиристорным) регулятором-стабилизатором скорости вращения. Для этого на неё необходимо подавать выпрямленное (не сглаженное) напряжение 12–18 В с помощью отдельного блока питания (БП). Для зажатия свёрл были приобретены несколько трёхкулачковых цанг разного диаметра.

Стойка располагается на специальном столике, состоящем из куска ДСП с четырьмя мебельными ножками. Чтобы стойка не скользила по столику, на него был приклеен кусок пористой резины (от коврика для мыши), на который и была установлена стойка. Для освещения места сверления на стойку была установлена светодиодная лампа с отражателем и цоколем Е40, который вкручивается в соответствующий патрон, прикреплённый к стойке согнутой алюминиевой полоской. Для удобства сверления на стойке укреплён радиатор (от кулера процессора компьютера) с просверленным в центре отверстием диаметром 10 мм. Радиатор прикручен к стойке снизу двумя толстыми саморезами.

Дрель DONAU D-0600 укреплена на столике сзади штатива четырьмя стойками и двумя хомутами.

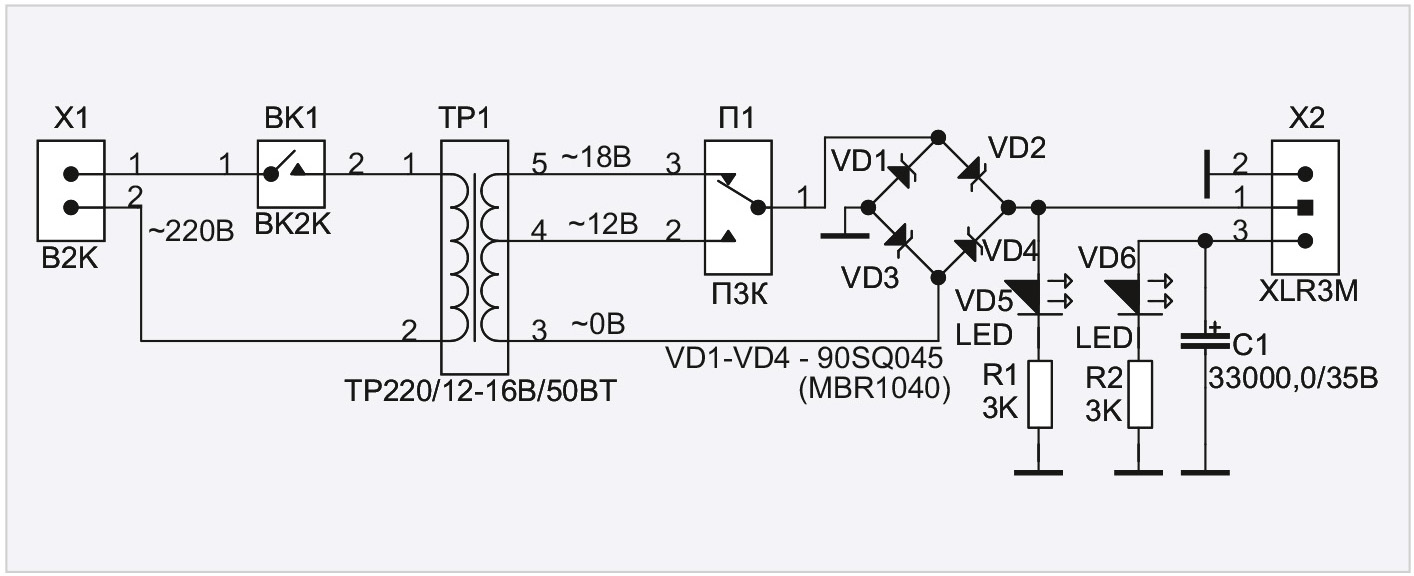

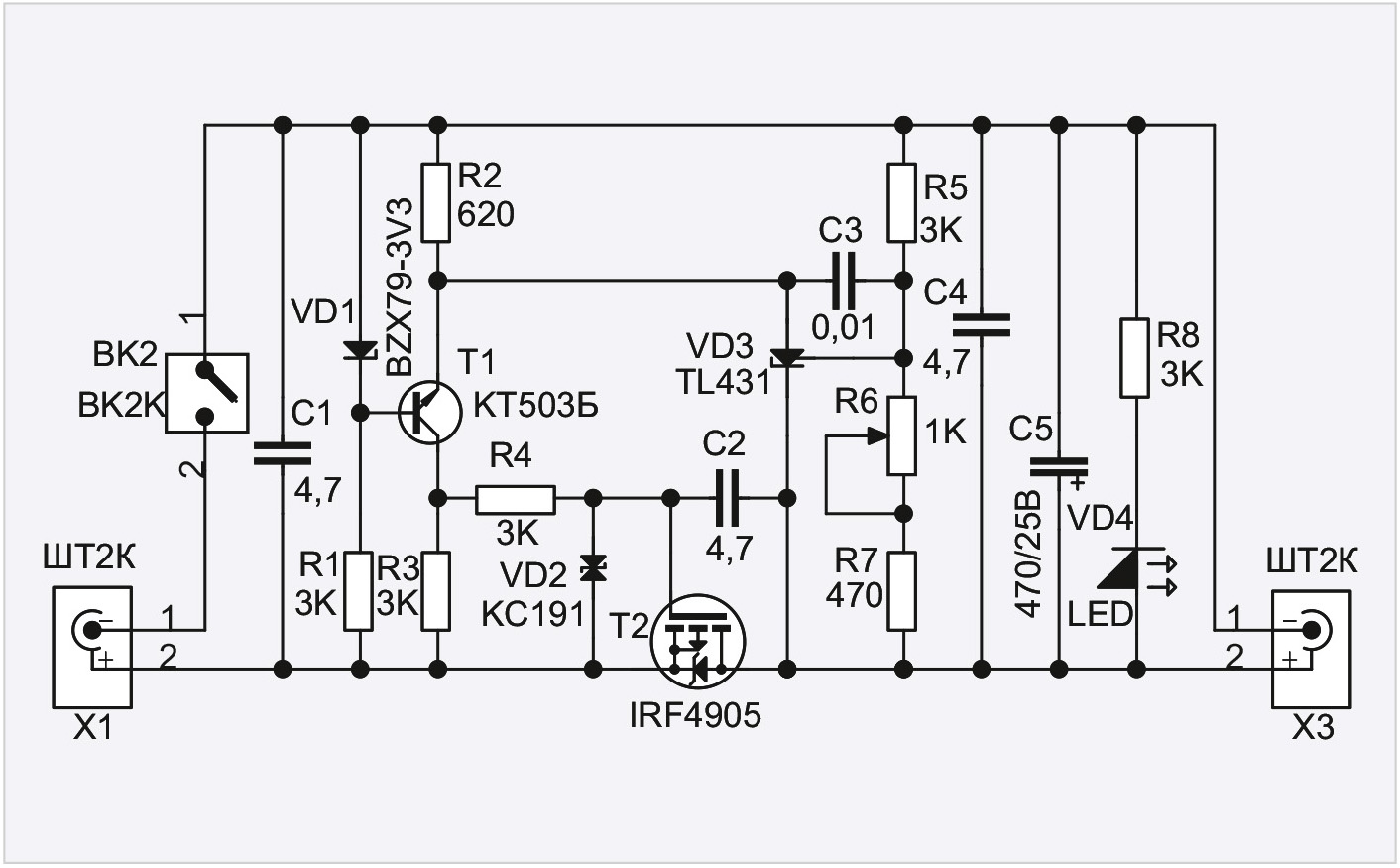

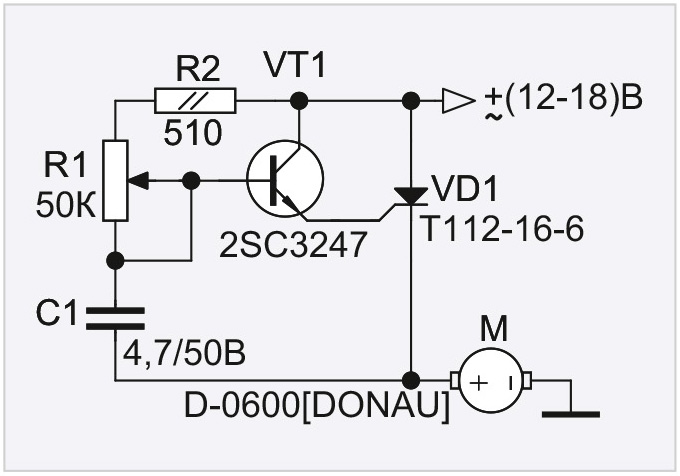

БП для подключения дрелей FBS 12EF и D-0600 (рис. 28) состоит из вилки на 220 В (X1), выключателя (ВК1), трансформатора ТР1, переключателя П1, выпрямителя на 4 диодах VD1–VD4, двух светодиодов VD5, VD6 со своими токоограничительными резисторами R1, R2 соответственно, конденсатора C1 и выходного разъёма X2. Дрель D-0600 может подключаться к БП либо с помощью линейного регулятора (рис. 29 [2]) для обеспечения очень высокой скорости вращения, либо с помощью тиристорного регулятора-стабилизатора скорости вращения (рис. 31 [5]).

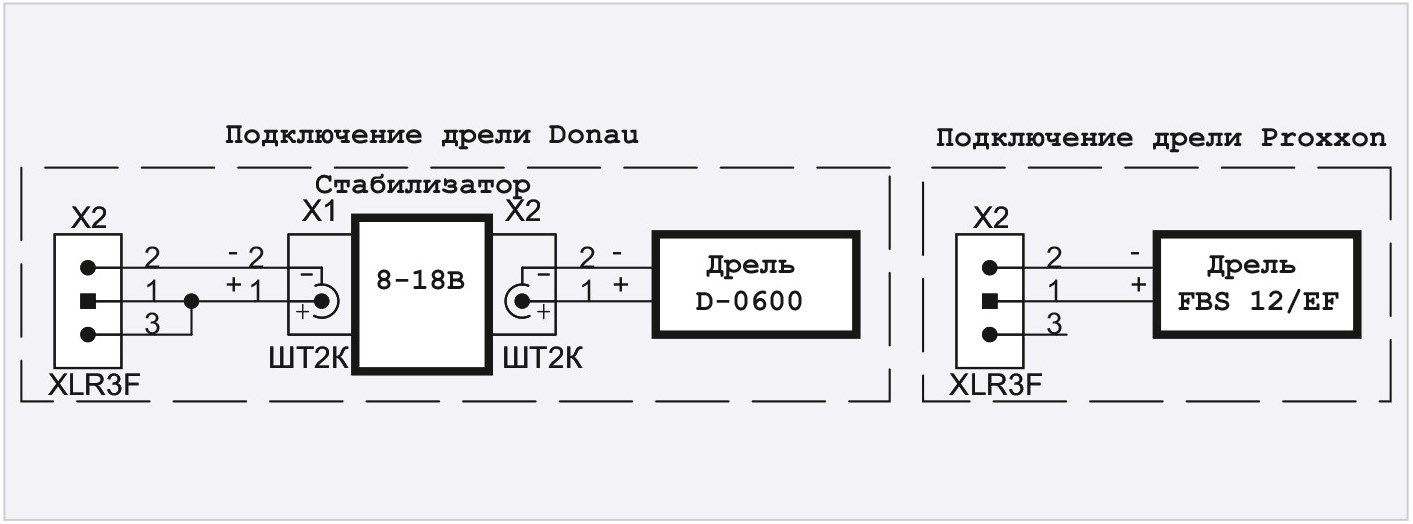

Подключение обеих дрелей к БП организовано по схеме рис. 30.

БП подключается либо к дрели FBS 12EF (рис. 27), либо через соответствующие устройства – к дрели D-0600 (рис. 32, рис. 33).

Как уже упоминалось ранее, для изготовления керна автор использовал сломанные твердосплавные сверла, которые затачивались на алмазном круге, вставленном в патрон дрели D-0600. Для заточки хвостовик сверла вставляется в обычную ручную дрель, которая включается на низкую скорость, хвостовик подносится к алмазному кругу, вращающемуся с высокой скоростью (используется регулятор по схеме рис. 29), и затачивается под углом 75–80° (рис. 34).

Сам процесс сверления довольно прост. Плата помещается на столик (радиатор) и придерживается двумя пальцами. Включается дрель, и сверло устанавливается над очередным отверстием. Далее круглой ручкой (рис. 27) сверло перемещается вниз, и как только сверло попадёт в конус, оставленный кернером (плата при этом немного сдвинется, поэтому придерживать плату до этого момента следует слабо), плату необходимо хорошо прижать, а отверстие просверлить (рис. 35). Нужный опыт приобретается после нескольких сломанных свёрл (тут уж ничего не поделаешь).

После того как все отверстия просверлены, заготовка отклеивается от пластины и обрезается лобзиком (рис. 14 в части 1) по контуру на расстоянии около 0,5 мм от канта. Далее вначале грубым, а затем более мелким напильником грани платы стачиваются до канта. Затем сам кант удаляется мелким напильником, а углы платы скругляются. После этого светозащитный лак с платы удаляется тампоном, смоченным в ацетоне. Плата для распайки компонентов готова.

В третьей, заключительной части статьи будет рассказано о технологии распайки компонентов.

Литература

- Кузьминов А. Метод фоторепродуцирования для изготовления фотошаблона печатных плат в домашних условиях // Технологии в электронной промышленности. 2010. № 5. С. 17–23; № 6. С. 10–15; № 7. С. 8–15.

- Кузьминов А. Изготовление устройств на печатных платах с высоким разрешением в домашних условиях // Технологии в электронной промышленности. 2010. № 8. С. 18–25; 2011. № 1. С. 9–13; № 2. С. 18–25.

- Кузьминов А. Технология изготовления печатных плат с высоким разрешением в домашних условиях // Радио. 2017. № 10. С. 24–28.

- Кузьминов А. Как использовать фольгу односторонней печатной платы в качестве общего провода // Радио. 2019. № 2. С. 28–30.

- Кузьминов А. Тиристорный регулятор скорости вращения коллекторных двигателей постоянного тока // Современная электроника. 2013. № 2. С. 50–53.

- Кузьминов А. Усовершенствованное устройство для выпаивания микросхем в корпусах QFN/QFP // Радиолоцман. 2023. № 3-4. С. 60–66.

- Кузьминов А. Регулятор мощности паяльника в сетевой вилке // Совре-менная электроника. 2014. № 2. С. 48–49.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!