Независимо от причины перегрева основным и главным следствием перегрева электронного компонента является его повреждение. Повреждение, отказы в работе электронных элементов, как правило, – потенциальное и прямое следствие температурного перегрева. Современные устройства с микропроцессорами склонны к перегреву в связи с тем, что физические размеры компонентов и корпусов стали меньше. Это касается как дискретных элементов, так и интегрированных схем, и в особенности, если компонент по своим расчётным характеристикам не выдерживает чрезмерного нагрева корпуса. Перегрев может быть результатом прямых и косвенных, а также внутренних и внешних воздействий на электронные компоненты. Это обусловлено различными факторами. Тенденция к уменьшению размеров корпусов, связанная с прогрессом в строении кристаллов, обозначившимся ещё в ХХ веке, – одна из таких причин, но не единственная.

Влияние конструктивных характеристик электронных компонентов на их надёжность

Существует взаимосвязь между электрическими и конструктивными характеристиками, включая расчётный срок службы электронного компонента с диапазоном рабочих температур, поскольку большинство электронных компонентов при воздействии электрического тока выделяют тепло. В экспериментах [2] наблюдались эффекты перегрева одноэлектронного транзистора SET после воздействия условно большим, приближённым к критичному, током в электрической цепи коммутации; корпус SET нагревался, но непропорционально, и был сделан вывод о том, что температура центрального электрода SET остаётся конечной, поскольку детерминированный током электрон преодолевает барьер из-за накопленной потенциальной энергии. Это туннельный эффект. Так температурный нагрев вызывает циклическое взаимодействие между электронами.

Чем больше электронов движется в участке полупроводника, к примеру, тонкой кремниевой пластине с тысячами кристаллов, тем больше электронов рассеивает фононы – квазичастицы, квант энергии согласованного колебательного движения атомов твёрдого тела, образующих идеальную кристаллическую решётку. Такое рассеяние препятствует уносу тепла фононами. Отсюда – выделение тепла. В насыщенном компонентами электронном устройстве увеличивается восприимчивость к перегреву ввиду снижения вытяжки теплового потока.

Нагрев отдельного электронного компонента происходит под воздействием следующих факторов:

- тепловое сопротивление между полупроводниковым кристаллом и корпусом прибора;

- тепловое сопротивление между корпусом прибора и охладителем;

- тепловое сопротивление между охладителем и окружающей средой.

Некорректно рассчитанное значение рассеяния мощности электронного компонента может провоцировать нагрев даже у конденсаторов, а на микроуровне эффект проявляется в местах, где имеет значение изменение ёмкости участков передачи тока (энергии). Так, условно чрезмерное рассеивание мощности приводит к повышению температуры на участке вокруг элемента, что приводит к превышению ёмкости переходов полупроводников, изменяется коэффициент передачи тока и быстродействие. Другая причина – ток утечки. Относительно высокий ток утечки способствует повышению температуры конденсатора, как и старение (со временем) материалов, из которых изготовлен элемент РЭА; оксидный слой изменяется со временем в том числе под воздействием температуры. Воздействие критичного уровня тока и напряжения на обкладках конденсатора приводит к нагреву элемента. Отчасти поэтому опытный мастер в некоторых простых ситуациях может выявить неисправный элемент (блок) или электрическую цепь, в которой он взаимодействует, тактильным и визуальным осмотром. Обычно сильно нагревающийся дискретный элемент функционирует вне рабочего режима.

Эти особенности «умножаются» на количество компонентов в устройстве и являются нежелательными факторами риска для надёжности электронного оборудования. Установить же индивидуальный охладитель к каждому компоненту в условиях навесного монтажа затруднительно. Существуют обоснованные решения охлаждения модулей – с применением микровентиляторов (снабжённых устройством контроля температуры) для отвода тепла. Это современное направление совершенствования инженерной мысли в области термомоделирования.

Влияние факторов среды

Факторы окружающей среды также приводят к перегреву оборудования. Относительно высокая температура вокруг РЭА может способствовать внутреннему перегреву элементов устройства, особенно при длительном воздействии; так могут меняться свойства электронных элементов, особенно их электрические характеристики и проводимость. К примеру, «неправильное» длительное хранение без подключения питания в «сухом» помещении с недостаточной влажностью воздуха, рядом с батареей централизованного отопления «интеллектуального» зарядного устройства (авторский опыт) привело к нарушению свойств конденсаторов сетевого фильтра, оксидных конденсаторов в блоке преобразователя напряжения и, как следствие, последующему ремонту. Надлежащее хранение РЭА в условиях консервации – ещё один важный фактор обеспечения их надёжности в длительной эксплуатации. Но и условно высокое содержание влаги в окружающем воздухе приводит к перегреву эксплуатируемой РЭА; невидимые глазу человека микроиспарения под воздействием нагрева корпусов электронных компонентов, особенно в условиях повышенного пылеобразования, неблагоприятно влияют на загрязнение проводников, контактных площадок, что может привести к разрушению элементов конструкции. Отсюда ещё более актуализируется вопрос разработки корпуса для конкретного устройства с учётом условий будущей эксплуатации. К примеру, в условиях повышенного пылеобразования окружающей среды, и особенно в труднодоступных для регламентных работ местах установки РЭА, уместным будет то решение по теплоотведению, которое связано не с перфорацией корпуса РЭА, а с принудительным внутренним охлаждением компонентов и, возможно, с применением модулей жидкостного охлаждения или (как вариант) на элементах Пельтье – для соблюдения баланса температурного режима внутри корпуса. В этом случае вариантом технического решения служат вентиляторы и решетки с фильтрами для обеспечения снижения температуры и компенсации выделяемого от оборудования тепла.Влияние температуры на материалы

Восприимчивость электронного устройства (модуля) к отказу экспоненциально возрастает с температурой. Кроме того, разработчику РЭА важно учитывать специфические эффекты перегрева проводящих ток материалов на основе меди; это наиболее популярный материал в сегменте конструкций с электронными компонентами без особых требований к надёжности. Поскольку есть пути дорогостоящих решений, оправданных при требованиях повышенной надёжности РЭА, сей вопрос остается вариативным, дискуссионным, в зависимости от задачи разработчика. Понятно, что для военпрома (контроля качества военной приёмки) и космической техники требования будут отличаться от предъявляемых, к примеру, к бытовой технике даже высокого уровня интеграции электронных компонент.

Тем не менее имеет значение удельное сопротивление проводников, материал проводников, в частности, выбор материала для дорожек на миниатюрных печатных платах.

Зависимость сопротивления от длины (L) и площади (S) поперечного сечения проводника, а также материала проводника впервые определил Георг Ом. В международной системе единиц удельное сопротивление ρ выражается формулой: ρ = RS/L. По этой же формуле определяется связь между электрическим сопротивлением проводника R и его удельным сопротивлением ρ. Величина электропроводимости определяется способностью тела (среды) проводить электрический ток. В единицах измерения сименс (См) она обратна электрическому сопротивлению: g = 1/R. Под воздействием электромагнитного поля и свойственных ему явлений, возникающих при прохождении переменного тока в проводниках, значение также имеет частота переменного тока и ЭМ-колебаний.

В обычных условиях с учётом электрического сопротивления 1 м провода (в Ом), сечением 1 мм², при температуре +20°С серебро имеет удельное сопротивление 0,015, медь 0,0175, золото 0,023. Так, удельное сопротивление слитка чистого золота вдвое ниже, чем у позолоченного слитка вольфрама. Разумеется, применение посеребрённых проводников удорожает себестоимость конструкции, но и повышает надёжность устройства: чем меньше удельное сопротивление, тем меньше нагрев участка. При ничтожно малых значениях тока в микропроцессорной технике сие не так критично, как в силовых модулях управления мощной нагрузкой.

Перегрев создаёт поверхность усталостного разрушения медных проводов. Это означает, что чрезмерное нагревание может вызвать непосредственно заметное физическое воздействие на конкретный материал. В случае проводящих материалов, таких как медь, есть фактор «усталостного разрушения», отрицательно влияющий на физические свойства и целостность проводящего материала.

На условно перегретом участке образуются микротрещины, что приводит к увеличению сопротивления, а на участках с большим током – к дополнительному нагреву, искрообразованию, ведущему к недопустимому возгоранию. Кроме того, сплавы для пайки компонентов или микроэлементов внутри него подвержены изменению характеристик при относительно высокой температуре.

Ещё один фактор, который важно принять во внимание, – коэффициент теплового расширения материала, ведущий при неблагоприятных обстоятельствах к структурной деформации корпуса электронного компонента из керамики, сплавов лёгких металлов, композитной пластмассы и др. Условно большое тепловое расширение приведёт к деформации конструкции корпуса. Структурная деформация дополнительно приводит к термическому напряжению, влияющему на целостность и надёжность компонента. Проблема усугубляется там и тогда, когда техническое задание и ТУ, рекомендованные разработчиком РЭА, не конкретизируют материалы корпусов электронных компонент конкретной разработки, ибо разные корпуса по-разному меняют конструктивные характеристики от теплового расширения и структурной деформации из-за воздействия высоких уровней тепла. Одно из современных решений – улучшение термомоделирования при разработке конструкции корпуса РЭА. В данном случае при разработке электронной конструкции уместно опираться на единый тип «корпусного» исполнения.

Особенности решений по теплоотведению и термостабилизации

Электронное устройство типично состоит из корпуса и внутренних компонентов, выделяющих тепло в рабочем режиме эксплуатации. Тут скрыт конфликт: разработчики стремятся уменьшить корпус (так дешевле и соответствует тенденции в микроэлектронике, что определяется также рыночной конкурентоспособностью устройства, а компактный корпус в принципе затрудняет отвод тепла. Простой способ отвода тепла — метод воздушного охлаждения за счёт теплоотводов и особенно вентиляторов. Однако при условно малой стоимости метод не лишён недостатков, таких как высокое тепловое сопротивление, низкая температура окружающей среды, возможное увеличение уровня шума – при использовании принудительной вентиляции. Кроме того, не всегда возможно задействовать принудительное или естественное конвекционное охлаждение, а именно: для конструкций с высокой степенью защиты от пыли и влаги, для необслуживаемых, неразборных корпусов или тех, что устанавливаются в труднодоступных местах.

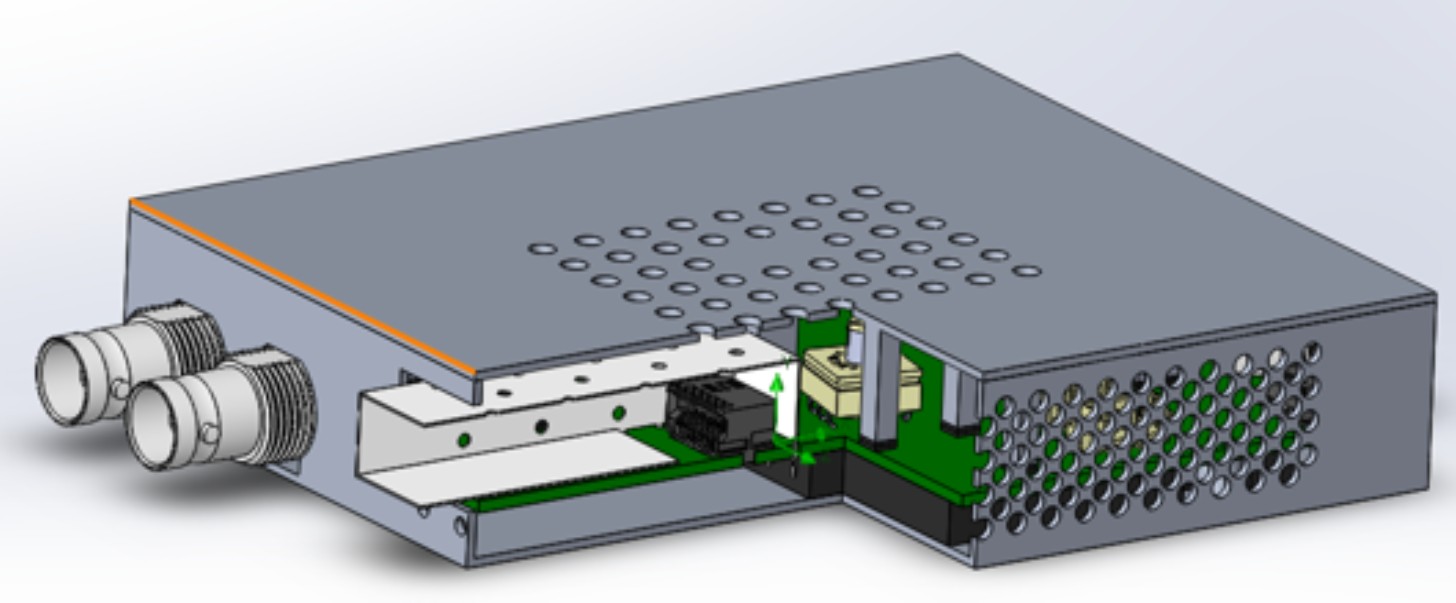

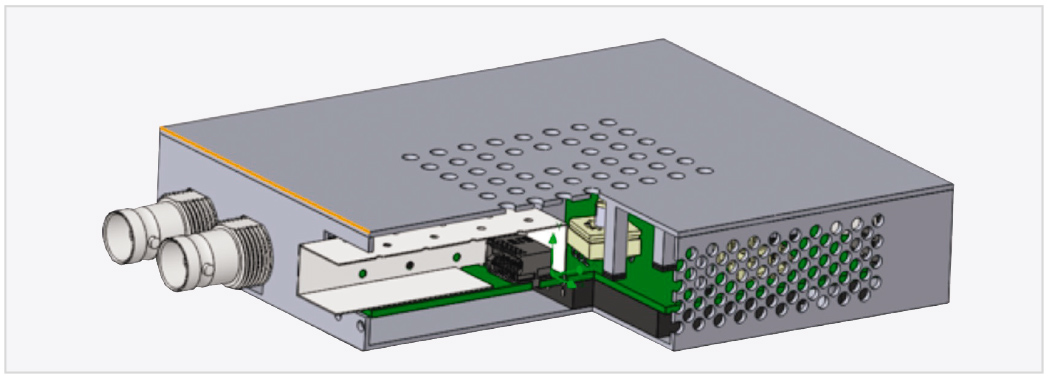

Поэтому для охлаждения компонентов РЭА создают конструкции, когда алюминиевый корпус устройства является теплоотводящим фактором. Дополнительная перфорация, в том числе в донной части корпуса, улучшает эффект теплоотведения. Иллюстрация варианта корпуса представлена на рис. 1.

Чтобы увеличить естественную конвекцию воздуха, добавлены отверстия на боковых и верхних гранях корпуса. Причём распределение воздушных потоков при горизонтальном и вертикальном положении корпуса оказалось разным.

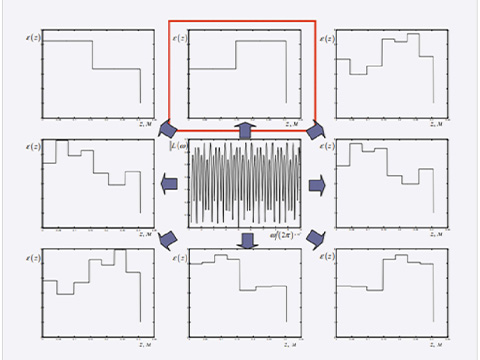

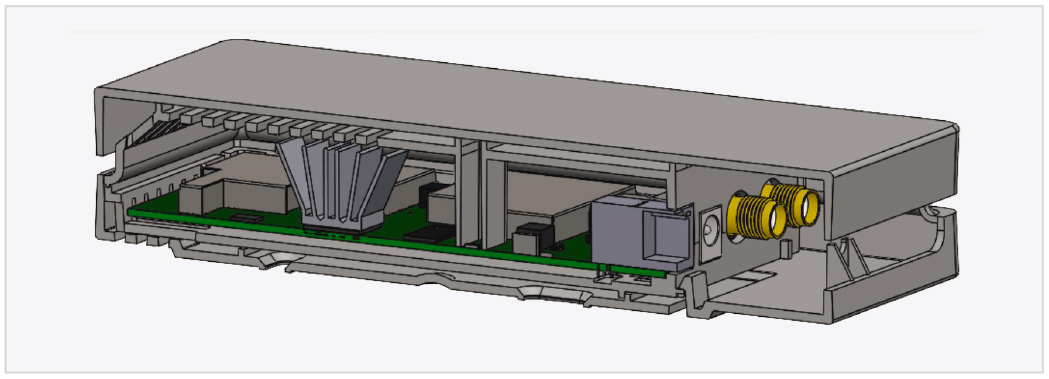

Как вариант, в устройствах с естественной конвекцией при охлаждении уместно рассматривать конструкции с двойным корпусом. Конструкция корпуса состоит из двух частей: внутренняя часть с объёмной перфорацией по всему контуру для свободного потока охлаждающего воздуха; наружный корпус — декоративный, с перфорацией только на задней стенке. Один из возможных вариантов проиллюстрирован на рис. 2.

Зазор между внутренним и внешним декоративным корпусом обеспечивает беспрепятственную конвекцию. Охлаждение за счёт теплопроводности основано на фиксированном контакте всей поверхности – металл с металлом. Так, тепло от нагреваемых компонентов за счёт теплопроводности передаётся на внешние поверхности теплоотводящих кожухов [8]. Чтобы справиться с проблемой отвода тепла и дополнительно защитить печатную плату от помех, уместно использовать на одной из плат составной экран, выполняющий сразу два назначения – отвод тепловых потоков и защита от электромагнитных помех. Такой экран соединяется с «общим» проводом оборудования или заземляющим контуром.

Дополнительным фактором теплоотведения в конструкции корпуса РЭА из алюминиевого сплава является его рельефность. Простым способом рельефность обеспечивают с помощью фрезерования участков корпуса. К примеру, можно создать выемки на корпусе под соответствующие места, где на плате смонтированы наиболее теплоизлучающие элементы. Также хорошему теплоотведению способствуют паранитовые прокладки (специальные, с высоким коэффициентом теплопроводности) и термопаста. Очень важно обеспечить надёжный, по всей поверхности, контакт между корпусом, экраном и нагревающимися электронными компонентами.

Вернёмся к типичному, классическому варианту корпуса для РЭА, представленному на рис. 1. Дополнительно повысить эффективность и ускорить процесс охлаждения можно за счёт охлаждения с помощью тепловых трубок. К примеру, такова популярная конструкция из алюминиевого радиатора и основания с медными трубками, напоминающими иголки ежа. Такая технология хорошо отводит тепло за счёт относительно большого объёма поверхности теплоотводных трубок и расстояния между ними, заполняемого воздушными потоками. Кроме того, конструкция занимает небольшой объём, не создаёт шума и не требует обслуживания.

В каждом конкретном случае моделирования на пути к серийному производству оборудования разработчик рассматривает разные типы теплоотведения: естественную конвекцию, принудительное охлаждение с помощью вентиляторов и модульные системы жидкостного охлаждения. Главная же задача – обеспечить надёжность работы модуля и устройства в постоянном режиме в течение нескольких лет, в соответствии с расчётными значениями наработки до отказа.

Особенности определений наработки до отказа РЭА

В 2017 году в России вышел обновлённый ГОСТ 27.002-2015, где термин «средняя наработка на отказ» переименован в «среднюю наработку между отказами» для большей идентичности с переводом оригинального термина «Mean time between failures» (MTBF). В 2022 году введён в действие ГОСТ 27.102, отменивший действие ГОСТ 27.002-2015, и теперь использование обоих терминов: «средняя наработка между отказами» как универсальный показатель для всех видов распределения и «средняя наработка на отказ» для случая экспоненциального распределения уместно. Среднее время наработки на отказ РЭА – прогнозируемое время между отказами электронных (или даже механических) элементов системы приводящих систему в нерабочее состояние. Термин используется для пригодных к ремонту систем, в то время как среднее время до отказа (MTTF) обозначает ожидаемое время до отказа для системы, не подлежащей ремонту. Определение наработки на отказ зависит от определения того, что считать отказом. Отказами оборудования, в том числе по причине температурного перегрева, считаются случаи возникновения неисправности, не соответствующие проектным условиям, которые выводят систему из эксплуатации для последующего возможного ремонта. При этом возникающие кратковременные неисправности РЭА, в частности, некорректная или временно нестабильная работа оборудования из-за изменения температурного режима – перегрева, поскольку являются обратимыми при возвращении условий рабочего режима (в том числе температурного) и не выводят РЭА из строя, не считаются сбоями в соответствии с этим определением. Также устройства, выходящие из эксплуатации для проведения планового технического обслуживания или инвентаризации, не рассматриваются в рамках определения отказа. Практический пример [3]: три идентичные системы запускаются одновременно и нормально функционируют до тех пор, пока все три не выйдут из строя. Первая система неисправна через 100 часов, вторая – через 120 часов, а третья – через 130 часов. Наработка на отказ – среднее значение и составляет 116 667 часов, т.е. если бы такая РЭА не подлежала ремонту, наработка на отказ составляла бы 116 667 часов.

Но это не эфемерная, а, в принципе, полезная норма для прогнозируемых расчётов разработчиков РЭА. Ибо, когда наработка на отказ известна, можно оценить вероятность того, сколько конкретный модуль в составе системы будет работать за время, равное наработке на отказ. Интересно сия проблематика рассматривается в [4] и [5]: в предположении постоянной частоты отказов любая РЭА выдержит расчётную наработку на отказ с вероятностью 36,8% (то есть выйдет из строя раньше с вероятностью 63,2%).

Значение MTBF как условный средний срок службы может использоваться в качестве параметра надёжности РЭА или для сравнения различных систем или конструкций. Но это не количественное тождество между работающими и вышедшими из строя блоками или системами РЭА. Резюме: чем выше прогнозируемая наработка на отказ, тем дольше система проработает до ремонта.

Тенденция к минимизации габаритов РЭА

Предпосылки к такому подходу известны: потребительский спрос на устройства меньшего размера становится выше. Поэтому разработчики РЭА стремятся конструировать корпус с учётом теплопроводящих материалов, перфорации стенок и обеспечения принудительного охлаждения, добавляя обязательный модуль автоматического температурного баланса для теплоотведения потоков вне корпуса. Заметна и оправдана тенденция к усилению и конкретизации требований производителя – устанавливать электронные устройства с высокой интеграцией компонентов, к которым предъявляются требования повышенной надёжности в режиме бесперебойной (круглосуточной) работы в особых условиях; речь идёт о специальных открытых и закрытых шкафах с принудительной вентиляцией.

В этом смысле как повод для совершенствования инженерной мысли можно рассматривать запатентованную [6] конструкцию шкафа для РЭА.

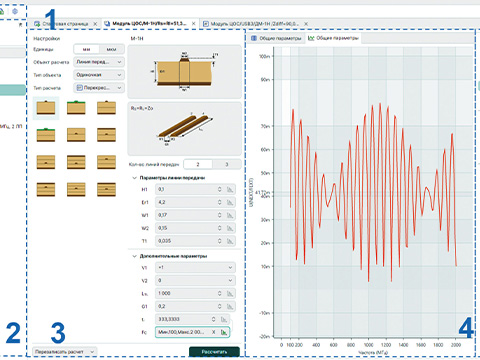

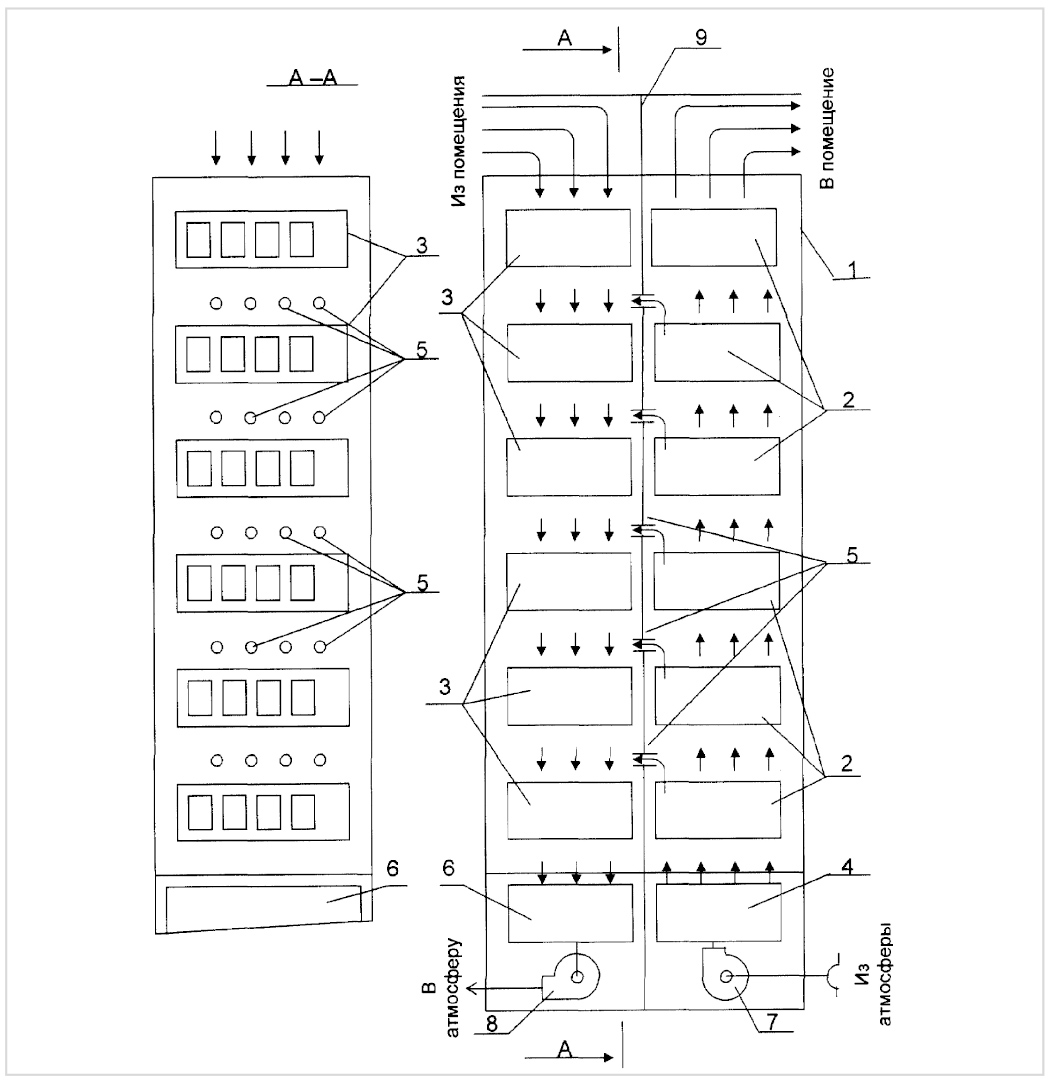

На рис. 3 представлено схематическое изображение шкафа с нумерованными ссылками на его наполнение.

Нумерованные ссылки имеют следующее значение. Шкаф содержит корпус 1, разделённый на стойки, в которых размещается аппаратура 2 малой мощности и аппаратура 3 большой мощности. Приточный вентилятор 7 через испаритель 4 холодильной машины соединён с входом стойки с аппаратурой 2, а выход стойки с аппаратурой 3 через конденсатор 6 холодильной машины соединён с вытяжным вентилятором 8. Стойки с аппаратурой 2 и аппаратурой 3 сообщаются между собой посредством отверстий 5 в перегородке 9.

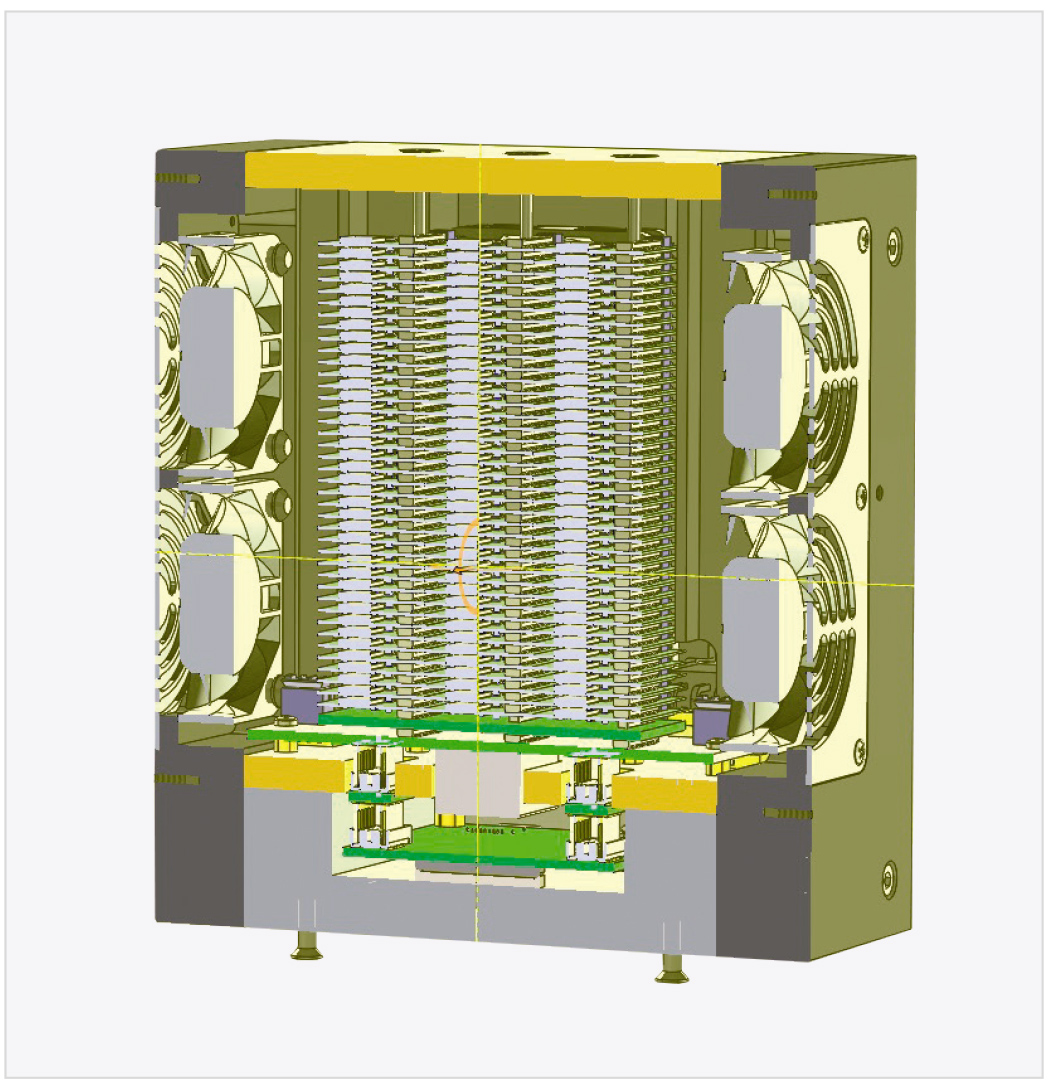

На рис. 4 представлен вид современного шкафа для обеспечения нормального температурного режима РЭА.

Более 100 печатных плат расположены «кассетным» форматом. В основе качественного термического моделирования правильный выбор компоновки корпуса для различных модификаций РЭА. В задней части шкафа перенаправлен поток воздуха через область плат.

Технический результат заключается в повышении эффективности термостабилизации РЭА. В нижней части закрытого корпуса шкафа расположены выполненные в виде единого выдвижного блока теплообменник и сквозные каналы с вентиляторами. Выдвижной блок снабжён расположенным над ним радиатором, выполненным из высокотеплопроводного металла как одно целое со сквозными каналами для вентиляторов. Между выдвижным блоком и нижним основанием корпуса имеется полость, через которую сквозные каналы сообщаются с вентиляторами и расположенными вдоль стенок корпуса теплоотводящими каналами для охлаждающей среды.

Если рассматривать такое современное техническое решение, предложенное в [7], то стенки сквозных каналов охлаждаются «холодными» спаями присоединённых к ним термоэлектрических модулей и отбирают тепло у проходящего через каналы воздуха. Тепло от «горячих» спаев термомодулей отводится с помощью хладагента, протекающего через примыкающий к ним змеевик, снабжённый впускным и выпускным патрубками.

Инженерные решения – способы уменьшения перегрева электронных компонентов

Как в шкафах с высокой концентрацией РЭА, так и в частном случае нередко встаёт дилемма в пути решения конструкторской задачи: улучшение теплообмена при допустимом увеличении размеров оборудования (что непопулярно из-за рассмотренных выше тенденций минимизации габаритов оборудования в угоду его конкурентной способности) или же применение специальных решений для охлаждения. Во втором случае уместно (по аналогии) обратить внимание на системы охлаждения, применяемые в кулерах-диспенсерах (охладителях воды), кулерах-электровентиляторах, вентиляторах для микропроцессорного оборудования, в том числе компьютерной технике. На рис. 5 представлен вариант локального охладителя размерами 40×40 мм – термоэлектрический преобразователь элемент Пельтье TEC1-12706.

Разновидностей локальных термопреобразователей много, они удобны для монтажа, с помощью термопасты закрепляются к охлаждаемой поверхности, легко управляемы от источника постоянного тока напряжением 9–15 В, компактны, служат долго, а потому популярны. Модули Пельтье выпускаются разных размеров, соответственно производительности, для низковольтного питания наиболее популярны типа 12705–12715. Опасность неисправности – только их механическое повреждение.

Элементы Пельтье обозначаются TEC (от англ. Thermoelectric Cooler – термоэлектрический охладитель). Принцип действия термоэлектрического преобразователя базируется на эффекте Пельтье – возникновении разности температур при воздействии электрического тока. Термоэлектрический генераторный модуль Пельтье маркируется как GM или ТGM. Причём источник тепловой энергии для нагрева преобразователя может быть разным, к примеру, газовая или бензиновая горелка, твердотопливная печь и др. В рассматриваемой нами проблематике разработчики совершенствуют идею «взаимного» охлаждения элементов РЭА, то есть модуль Пельтье можно ориентировать (и закрепить) тепловой стороной к источнику тепла (нагрева) одного из элементов в корпусе РЭА и зафиксировать стороной «охлаждения» к другому элементу, нуждающемуся в коррекции температур в рабочем режиме. Как вариант, к стороне охлаждения модуля добавляют миниатюрный электрический вентилятор для создания принудительной конвекции воздуха.

Ещё один вариант принудительного охлаждения электронных компонентов и модулей – жидкостный. На рис. 6 представлена жидкостная система охлаждения производителя ID-COOLING модели Auraflow X 240 Evo.

На примере охлаждения для внутренних компонент РЭА и корпусов представлена необслуживаемая система жидкостного охлаждения с двумя вентиляторами с диаметром 120 мм и высотой 25 мм. Размер радиатора 276×120×27 мм, размер жидкостного блока 82×72×48 мм. Скорость вращения вентиляторов 700–1800 об/мин при уровне шума соответственно 18–35 дБ обеспечивает воздействие на охлаждаемый компонент воздушного потока в 74,5 CFM. Совместимый сокет AM4; LGA 1150; LGA 1151; LGA 1155; LGA 1200; LGA 1700; LGA 2011; LGA 2066; s1156.

На рис. 7 представлен жидкостный блок, а на рис. 8 – радиатор охлаждения к системе Auraflow X 240 Evo.

Конфигурация «кулер + радиатор» известна пользователям стационарных компьютеров. Термопаста и термопрокладки между чипами и радиатором используются для эффективного теплоотведения. По тому же принципу с нагнетанием воздуха, но без водяного охлаждения и, соответственно, с радиатором другой формы, функционируют кулеры для охлаждения сокетов микропроцессорной техники. Но особенно важно обеспечить надлежащий уровень температурного режима с помощью принудительного охлаждения в электрических шкафах управления, где размещается дорогостоящее оборудование в ограниченном пространстве. Апробированным инженерным решением для охлаждения электронных компонентов в шкафах управления и автоматики являются также вентиляторы с фильтрами. Термомоделирование наиболее удачно в проектах с комбинированным охлаждением, где учитывается и теплопроводность, и принудительная конвекция. Для системного размещения РЭА в одном месте – это наиболее перспективный способ совершенствования инженерной мысли в области стабилизации температурного режима как фактора увеличения надёжности РЭА.

Литература:

- Воздействие тепла на электронные компоненты. URL: https://oshav.ru/blog/vozdeystvie-tepla-na-elektronnye-komponenty/.

- Теплоотвод в силовых электронных приборах. URL: https://studfile.net/preview/6270824/page:27/.

- Среднее время между отказами. URL: https://translated.turbopages.org/proxy_u/en-ru.ru.5a472766-63b56361-57ba5c32-74722d776562/https/en.....

- Lienig J., Bruemmer H. Анализ надёжности. Основы проектирования электронных систем. Springer International Publishing. С. 45–73.

- Обзор надёжности и наработки на отказ. Vicor Reliability Engineering. URL: https://translated.turbopages.org/proxy_u/en-ru.ru.5a472766-63b56361-57ba5c32-74722d776562/https/www....

- Москаленко С.В., Фиделин А.Г., Малышев В.А. Шкаф РЭА. Патент RU2267240C1_20051227. URL: https://yandex.ru/patents/doc/RU2267240C1_20051227.

- Исмаилов Т.А., Цеханская Т.Э., Салманов Н.Р. и др. Шкаф для охлаждения РЭА. Патент RU2203523C2. URL: https://patentimages.storage.googleapis.com/93/e0/8e/7167dbf617cbb4/RU2203523C2.pdf.

- Охлаждение электроники: термомоделирование при разработке конструкции корпуса. URL: https://habr.com/ru/post/573350/.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!