Введение

Наряду с высокими темпами развития информационного общества сейчас активно проходит цифровая трансформация промышленных предприятий c внедрением новых технологий (искусственный интеллект, блокчейн, анализ данных, Интернет вещей и др.) [1, 2]. Важность их использования для оценки эффективности выполнения операций технологического процесса, контроля состояния оборудования и затрат ресурсов на его обслуживание сегодня особенно очевидна.

Каждая из используемых на производственном предприятии автоматизированных систем использует свой функционал и алгоритмы управления для достижения максимальной эффективности. В данной работе делается акцент на обеспечение работоспособности оборудования технологических линий за счёт применения метода онтологического инжиниринга [3–5]. Внедрение в действующую на производственной линии автоматизированную систему управления аналитической компоненты на основе онтологического инжиниринга позволяет выявить основные «узкие» места в технологической цепи, определить область, в которой происходит неопределённость внешних и внутренних факторов или параметров выполняемых технологических процессов, влияющих на общую эффективность производства.

Основная часть

Процесс разработки такой аналитической компоненты для автоматизированных систем управления технологическими линиями предусматривает этап анализа всех исследуемых процессов и подпроцессов. При этом важным является подробное отображение структуры заранее выявленной проблемной области в исследуемом технологическом процессе. Использование в этом случае онтологий и их расширение позволяет применять единый информационный базис, что, в свою очередь, обусловливает отсутствие необходимости дополнительных преобразований информации в соответствии с требованиями отдельных автоматизированных систем, действующих на производстве.

Анализ информации при онтологическом моделировании [6–8] отделяет понятия от их представления. Это очень важный и принципиальный тезис, поскольку восприятие некоторых процессов и подпроцессов может отличаться от их представления (сути) в действующих на производстве автоматизированных системах управления.

Онтология определяется как

O = < X, R, F >,

где X – множество понятий (концептов) предметной области,

R – множество отношений между понятиями,

F – множество функций интерпретации, заданных на концептах и/или отношениях.

Модель онтологической системы определяется как

Z = < O, P, M >,

где O – онтология верхнего уровня, содержащая общие понятия и отношения, не зависящие от предметной области,

P – множество предметных онтологий и онтологий задач предметной области,

M – модель вывода онтологической сети (например, для изменения критериев выбора параметров для анализа).

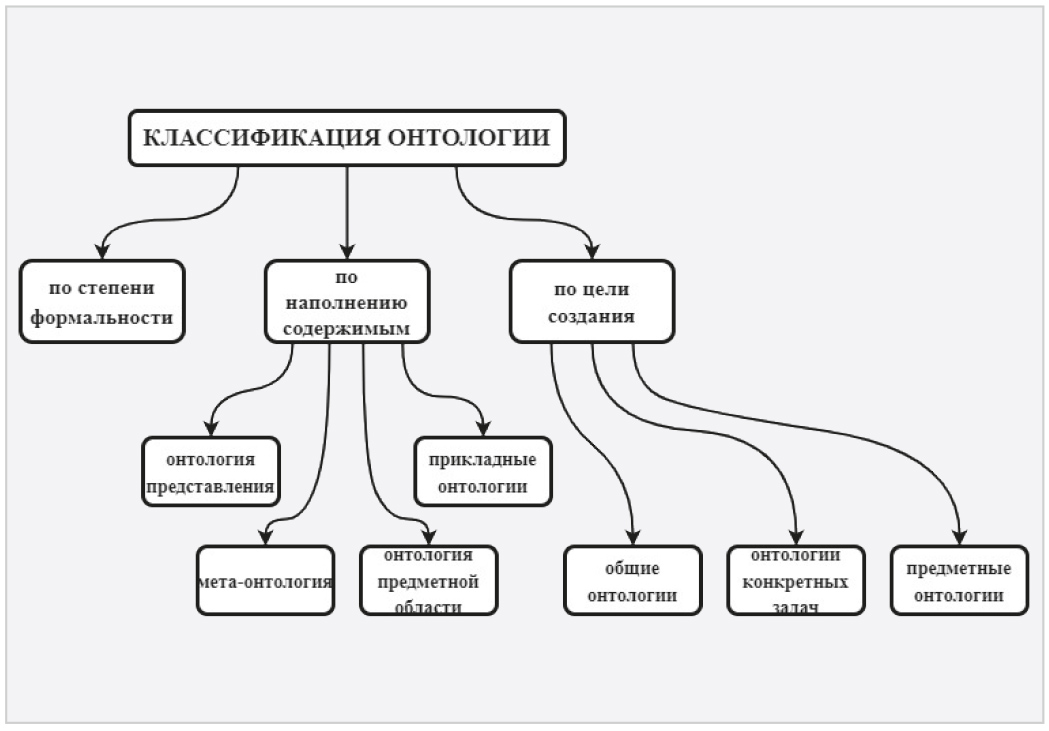

Классификация онтологии в виде иерархического дерева представлена на рис. 1.

Среди основных преимуществ использования онтологии при анализе технологических линий можно выделить следующие.

-

Структурируемая визуализация информации.

-

Формирование целостного взгляда на анализируемый объект.

-

Анализ предметной области через систему вопрос–ответ.

-

Точность определения требований к информационной системе.

-

Возможность дополнять основу для дальнейшего моделирования.

- Трудоёмкость структурирования.

- Частые ошибки в построении так называемых «паутин».

- Необходимость понимания и знания нотаций концептуальных моделей.

Очевидно, что использование онтологического инжиниринга при анализе технологических линий имеет больше преимуществ, чем недостатков.

На практике онтологический инжиниринг применяют в системах автоматизированного сбора информации и анализа, управлении корпоративными информационными ресурсами, а также в системах сферы образования и др.

В нашем случае онтологический инжиниринг используется для выявления узких мест на технологической линии сортировки и первичной переработки пластиковых изделий [9–12]. Важность определения узких мест в цепочке процессов на такой технологической линии в том, что в совокупности, при определённых условиях, они могут значительно снизить её производительность и замедлить производство в целом.

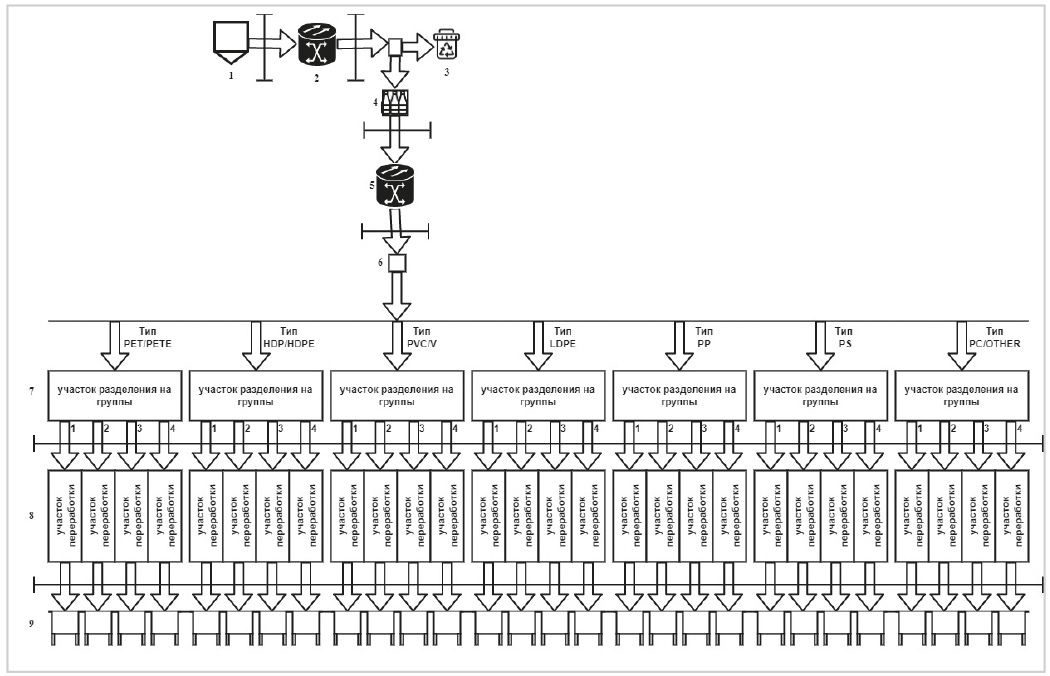

Технологическая линия сортировки и первичной переработки пластиковых изделий (рис. 2) условно разделена на девять звеньев. Каждая позиция звена имеет своё функциональное назначение. Например, позиция звена 1 используется для дозированной подачи сортируемых пластиковых изделий на линию, а позиция звена 5 отвечает за определение химического состава полимера пластиковых бутылок на технологической линии.

При разработке аналитической компоненты на основе онтологического инжиниринга [13–15] в структуре технологической модели линии сортировки и первичной переработки пластиковых изделий для выявления узких мест и уязвимостей были выделены три сектора по фазам работы технологической линии.

Основной акцент реализации аналитической компоненты в данной работе сделан для сектора оборудования, который является одним из ключевых и оказывает решающее значение для обеспечения эффективности технологической линии сортировки и первичной переработки пластиковых изделий.

Для сектора оборудования (учитывая работу технологической линии на участке перемещения сырья и полуфабриката, участке сортировки пластиковых бутылок и др.) определены следующие показатели:

-

показатель потребления электроэнергии;

-

эксплуатационные показатели технологического объекта (объём переработки сырья, эффективность (скорость) переработки сырья, качество получаемого полуфабриката);

-

технические показатели пневмоворошителя (давление в соплах пневмоворошителя, количество сопл, расход потока воздуха, эффективность использования);

-

технические показатели лент-транспортёров (скорость движения ленты, ширина ленты, масса транспортируемого сырья);

-

показатели моющих средств в резервуарах (концентрация моющего средства, температура моющего средства, давление подачи струи моющего средства);

-

технические показатели воздушных струй перемещения сырья (давление в соплах, расход потока воздуха, распыл воздушной струи);

-

технические показатели спектра частот;

-

технические показатели переработки сырья (дисперсия размельчённого сырья и их влажность).

Все перечисленные параметры в той или иной степени оказывают влияние на производительность технологической линии сортировки и первичной переработки пластиковых изделий. Именно поэтому при проведении онтологического моделирования показатель производительности для данного технологического объекта использовался в качестве базового анализируемого показателя.

Рассмотрим особенность применения метода онтологического инжиниринга для получения аналитической компоненты (содержащей семантическую модель данных, матрицу приоритетов и функцию влияния на ключевой показатель), которая может служить не только для выявления «узких» мест на технологических линиях сортировки и первичной переработки пластиковых изделий, но и являться дополнительным функционалом автоматизированных систем для проведения предиктивного анализа эффективности выполняемых производственных процессов.

Онтологический инжиниринг при формализации области знаний предусматривает возможность разработки концептуальной схемы – семантической модели данных (паутины), которая, по сути, является фундаментом, на котором строятся все решения проблем работы с данными. Семантическая модель данных объединяет элементы информации прикладной области, отражая взаимосвязи компонентов всех уровней: от атрибутов, которые сами по себе могут иметь сложную, составную структуру на нижнем уровне, до искомых показателей на верхних.

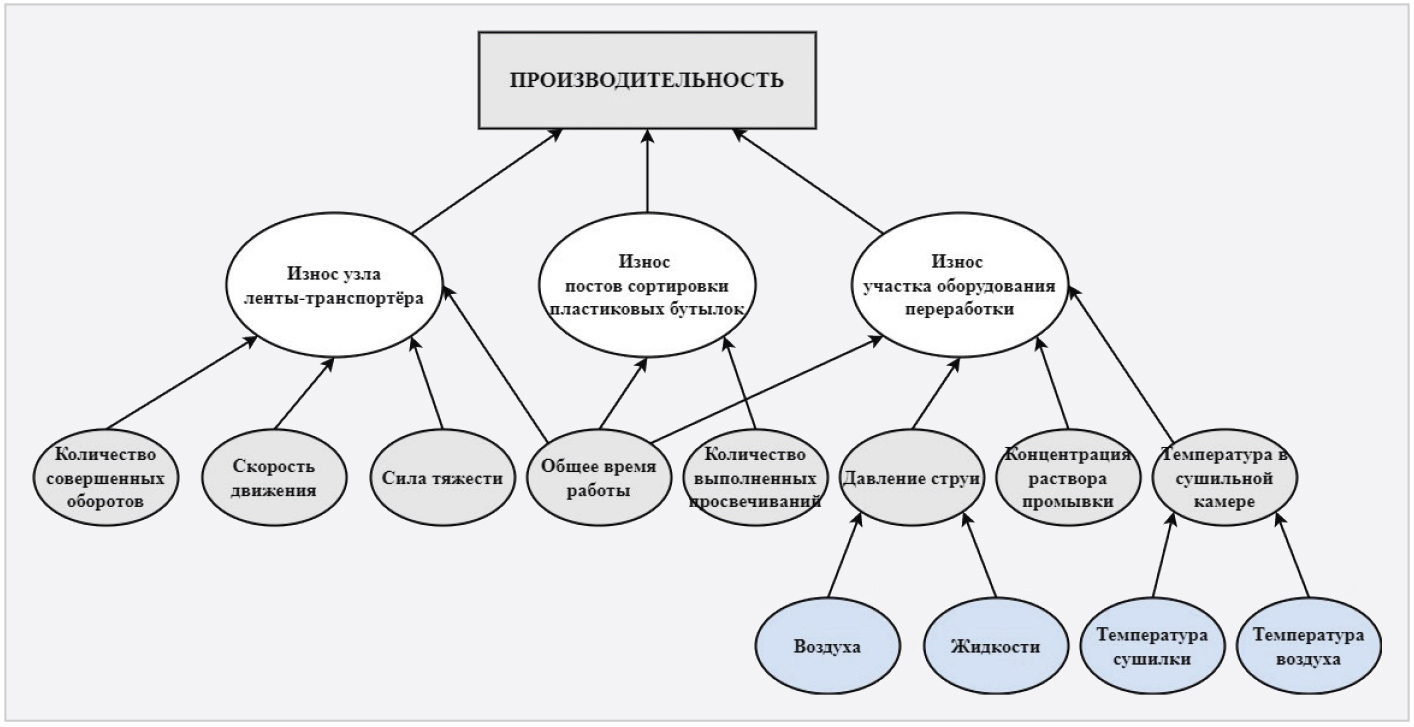

На рис. 3 представлена полученная при проведении онтологического моделирования семантическая модель данных для сектора оборудования сортировки и первичной переработки пластиковых бутылок.

Выявление взаимосвязей всех элементов семантической модели данных осуществляется с учётом ключевого показателя, оказывающего наибольшее влияние на выполнение основных операций технологического процесса. Таких показателей может быть несколько. Выбор конкретного показателя осуществляется с учётом установленного на промышленном предприятии критерия эффективности.

При реализации семантической модели данных были определены признаки, которые влияют на базовый показатель. В нашем случае это производительность. К каждому признаку определены атрибуты – ключевые элементы каждого узла технологической линии. В свою очередь, эти элементы могут быть составными.

Аналитическими признаками, по которым характеризуется производительность, являются: износ узла ленты-транспортёра, износ поста сортировки пластиковых бутылок, износ участка оборудования переработки.

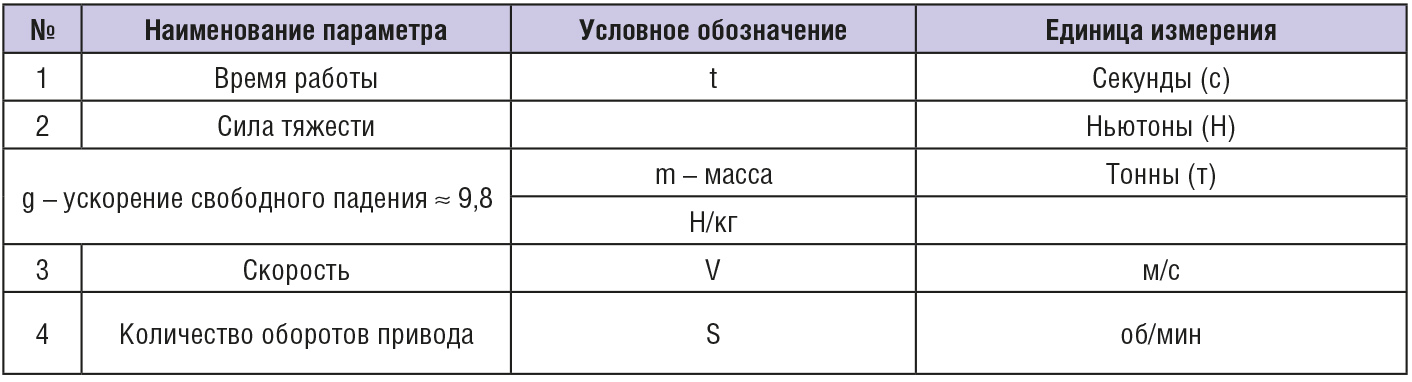

В качестве примера в табл. 1 показаны основные атрибуты, их единицы измерения и условные обозначения для узла «лента-транспортёр», находящегося на участке перемещения сырья и полуфабриката.

Определение приоритетов относится к одному из этапов нахождения атрибутов, которые в совокупности оказывают существенное влияние на выполнение технологического процесса. Определение приоритетов для этих атрибутов задаёт направление будущих исследований по выявлению зависимостей различных параметров, обеспечивающих эффективную работу технологической линии.

В табл. 2 приведена матрица определения приоритетов атрибутов, влияющих на показатель «Производительность» для аналитического признака «Износ узла ленты-транспортёра». В данной матрице зависимостей технологических параметров приоритеты были установлены на основе принципа таблиц Броссо (искусственное пересечение двух атрибутов в ячейках).

Так как в нашем случае используются небольшие списки атрибутов, то электронные таблицы эффективно подходят для ранжирования.

При заполнении каждой ячейки таблицы на пересечении двух атрибутов необходимо ответить на вопрос, какому из них отдать предпочтение.

Возможны только два варианта ответа: знак «меньше» (<) показывает, что атрибут в строке важнее; знак «крышечка» (^) показывает, что важнее атрибут в столбце [16].

После определения важности ставится относительная оценка каждому из атрибутов.

Этап определения приоритетов служит двум целям. Во-первых, он помогает сосредоточиться на выявлении требований технологического процесса по тем атрибутам, от которых больше всего зависит эффективность выполнения процессов и работы оборудования. Во-вторых, он позволяет определить, как действовать при обнаружении противоречивых требований к достижению эффективности [16].

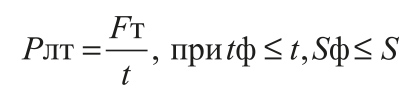

После построения матрицы зависимостей технологических параметров были определены условия соблюдения требований к технологическому оборудованию, которые в наибольшей степени влияют на ключевой показатель (рис. 4). Для показателя производительности узла ленты-транспортёра на участке перемещения сырья и полуфабриката получена следующая закономерность:

где Pлт – производительность ленты–транспортёра,

Sф – фактические совершённые обороты привода ленты-транспортёра,

tф – фактическое время работы ленты-транспортёра.

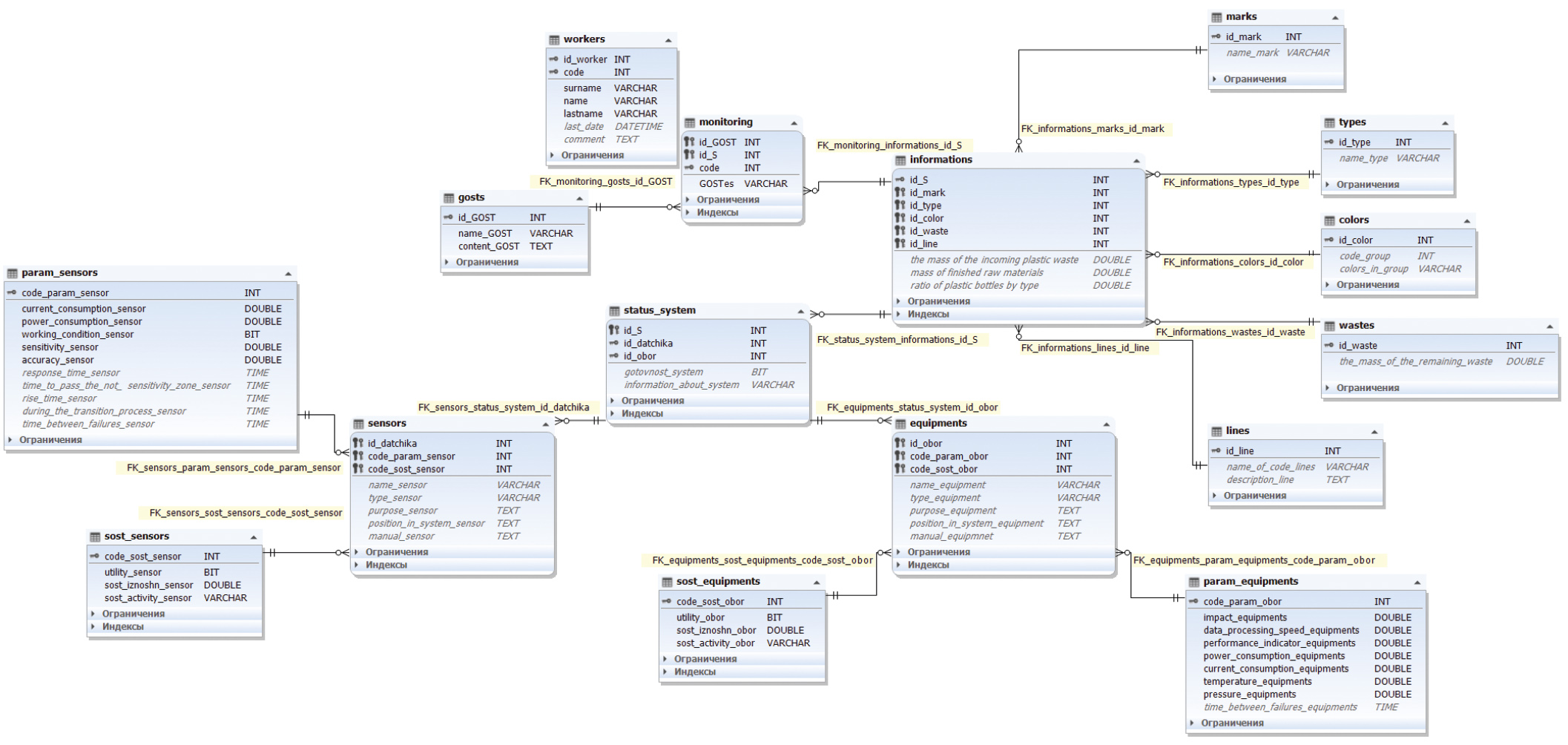

По результатам онтологического моделирования была получена структура данных (рис. 5), которая может быть интегрирована в действующую СУБД комплекса технологической линии сортировки и первичной переработки пластиковых изделий.

Заключение

Использование метода онтологического инжиниринга позволяет определить факторы, влияющие на эффективность выполнения технологических процессов, увидеть картину изменения результата их выполнения от изменяемых показателей, а также выявить узкие места технологической линии, которые необходимо учитывать для обеспечения общей эффективности производства. По результатам онтологического инжиниринга для автоматизированной системы управления, действующей на технологической линии сортировки и первичной переработки пластиковых изделий, появилась возможность вычислять зависимость между затратами на обслуживание оборудования и его эффективностью выполнения технологических процессов и прогнозировать необходимость планового и предупредительного обслуживания. Результатом вычислений может быть прогноз времени, когда следует увеличить частоту обслуживания оборудования или необходимость его замены. Предложенная семантическая модель данных никогда не будет являться завершённой. Она всегда будет расширяться за счёт выявления новых узких мест на технологической линии.

Литература

- Холопов В.А., Гантц И.С., Антонов С.В. Применение информационных технологий при решении задач мониторинга выполнения производственных процессов в концепции Индустрии 4.0 // Промышленные АСУ и контроллеры. 2019. № 4. С. 49–58.

-

Холопов В.А., Каширская Е.Н., Соклаков Ф.В. и др. Информационно-управляющая система для управления технологическим процессом посредством цифрового двойника // Промышленные АСУ и контроллеры. 2020. № 8. С. 46–50.

-

Авдошин С.М., Шатилов М.П. Онтологический инжиниринг // Бизнес-информатика. 2007. № 2 (2). С. 3–14.

-

Сергиенко А.А., Кочеткова О.В. Применение онтологического инжиниринга для управления ИТ сервисами организации // Информационные технологии. 2008. № 10. С. 28–37.

-

Авдошин С.М., Шатилов М.П. Информационные технологии онтологического инжиниринга // Информационные технологии. 2008. № 10. С. 28–37.

-

Dobrov B., Loukachevitch N. Development of linguistic ontology on natural sciences and technology // Proceedings of the 5th International Conference on Language Resources and Evaluation, LREC 2006. Р. 1077–1082.

-

Соловьев В.Д., Добров Б.В., Иванов В.В. и др. Онтологии и тезаурусы: учебно-методическое пособие. Казань: Казанский государственный университет, 2006. 197 с.

-

Guarino N., Welty C. Evaluating ontological decisions with ontoclean // Communications of the ACM. 2002. V. 45(2). Р. 61–65.

-

Шевцова А.А. Утилизация изделий из пластика // Современные научные исследования и инновации. 2016. № 1 (57). С. 197–205.

-

Шварц О., Эбелинг Ф.-В., Фурт Б. Переработка пластмасс / Под общ. ред. А.Д. Паниматченко. СПб.: Профессия, 2005. 320 с.

-

Клинков А.С., Беляев П.С., Соколов М.В. Утилизация и вторичная переработка полимерных материалов: учеб. пособие. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005. 80 с.

-

Аристархов Д.В., Журавский Г.И. и др. Технологии переработки отходов растительной биомассы, технической резины и пластмассы // Инженерно-физический журнал. 2001. № 6. С. 152–156.

-

Норенков И.П. Интеллектуальные технологии на основе онтологий // Информационные технологии. 2010. № 1. С. 17–23.

-

Мартыненко А.А., Шкаберин В.А. Применение онтологического подхода для реализации системы интеллектуального поиска в области CALS-, CAD-, CAM-, CAE-технологий // Вестник БрГТУ. 2008. №2. С. 103–110.

-

Robin C., Uma G. A Novel Algorithm for Fully Automated Ontology Merging Using Hybrid Strategy // European Journal of Scientific Research. 2010. V. 47. Р. 74–81.

-

Вигерс К., Битти Д. Разработка требований к программному обеспечению. 3-е изд., дополненное / пер. с англ. М.: Издательство «Русская редакция»; СПб.: БХВ-Петербург, 2014. 736 с.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!