Введение

Для любого технологического производства всегда актуальна задача снижения трудоёмкости операций и себестоимости изготовления деталей с обеспечением заданных показателей качества. В современных научных исследованиях прослеживается поиск совершенствования методов шлифования, применяющихся на различных производствах. Одним из открытых вопросов является оптимизация инструментообеспечения при шлифовальных операциях на станках с ЧПУ.

Основная часть

На данный момент на производствах можно отметить 2 подхода к обработке заготовок при шлифовании:

1) на станке с ЧПУ автоматизирована отслеживаемость состояния инструмента и его правка при необходимости;

2) на станке с ЧПУ такой автоматизации нет.

В первом случае, когда оценка износа шлифовального круга и осуществление его правки уже полностью автоматизированы, надобность в моделировании процесса для осуществления мониторинга с целью оптимизации инструментообеспечения и разработке цифрового двойника данного технологического процесса отпадает.

Во втором же случае оператору или диспетчеру производства нужно самостоятельно отслеживать, выправлять и заменять инструмент с запасом по времени, при этом часто инструмент используется неэффективно.

Особенно данные проблемы будут критичны в случае использования «кассетных» заготовок, когда в зону шлифования подаётся сразу несколько заготовок, что приводит к увеличению количества ударов шлифовального круга о заготовки [8]. При таком режиме гораздо труднее отследить точечные повреждения шлифовального круга, которые возникнут в результате частых столкновений, вследствие чего качество обработанной поверхности понижается [7]. Для решения данной проблемы наладчик обязан проверить изделие, выправить круг в случае необходимости и поставить обратно на станок или же заменить круг, если нет возможности провести правку [6].

Одним из вариантов решения данной проблемы является создание цифрового двойника на базе прогнозной модели.

Для разработки данной модели ограничимся станками, которые не снабжены системой автоматической правки шлифовальных кругов.

Рассмотрим групповое цеховое производство, где шлифовальные станки с ЧПУ имеют схожие возможности и типовые конструкции, однако отличаются, в большинстве своём, линейными размерами [9].

При таком производстве маршрут инструмента задаётся через G-code (язык программирования устройств с числовым программным управлением (ЧПУ), и заготовка движется по определённой траектории, что приводит к неравномерному износу шлифовального круга [3].

Важно отметить, что при таком режиме работы производства сложно подобрать оптимальный по производительности маршрут обработки изделий с минимальной затратой ресурсов.

Прогнозная модель процесса шлифования должна учитывать следующие факторы:

- прохождение инструмента (шлифовального круга) по заданной траектории, аналогичной реальной траектории на реальном станке;

- воздействие заготовки на шлифовальный круг, при котором возникает точечное стачивание заготовки;

- изменение параметров в программе и сравнение их с реальными данными для корректировки;

- возможность составления программы правки шлифовального круга по определённой заданной траектории в зависимости от износа, а также учёт изменения расстояния между шлифовальным кругом и заготовкой на величину износа.

Такая модель зависит от множества параметров, которые, в конечном итоге, определяют изменение состояния системы по их совокупности.

Другими словами, данное условие необходимо для своевременной корректировки оборудования и возможности скорректировать состояние параметров при моделировании в реальном времени.

В настоящей работе рассматривается случай, когда обрабатываемая поверхность заготовки меньше ширины шлифовального круга. В таком случае у нас будут образовываться бороздки, которые будут влиять на качество шлифования [4].

Для примера можно рассмотреть головку самореза и шлифовальный круг, где заготовка имеет диаметр 7 мм, а ширина круга 10 мм.

Рассмотрим верхнеуровневую модель данного процесса шлифования.

Для составления прогнозной модели нам необходимо разделить шлифовальный круг на равные сектора и рассмотреть их неравномерное стачивание [2].

Далее должны быть определены параметры, которые мы можем отслеживать и корректировать в модели:

- термические параметры [5];

- частота вращения и сила резания;

- зависимость снижения качества шлифования от времени;

- влияние динамических воздействий;

- физико-химические свойства материалов заготовки и инструмента.

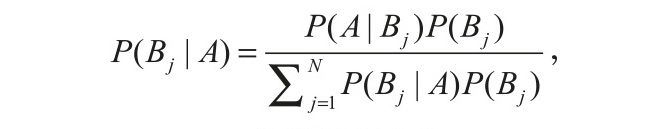

Так как точно описать и спрогнозировать поведение параметров системы в данном процессе практически невозможно, а параметры системы зависят друг от друга согласно описанным законам [10], то необходимо воспользоваться Байесовской вероятностью [1].

Байесовская вероятность поможет отследить изменение параметров диска в зависимости друг от друга.

Байесовская вероятность описывается формулой 1:

где P(A) — вероятность события A;

P(A | B) — вероятность события A при наступлении события B;

P(B | A) — вероятность наступления события B при истинности события A;

P(B) — вероятность наступления события B.

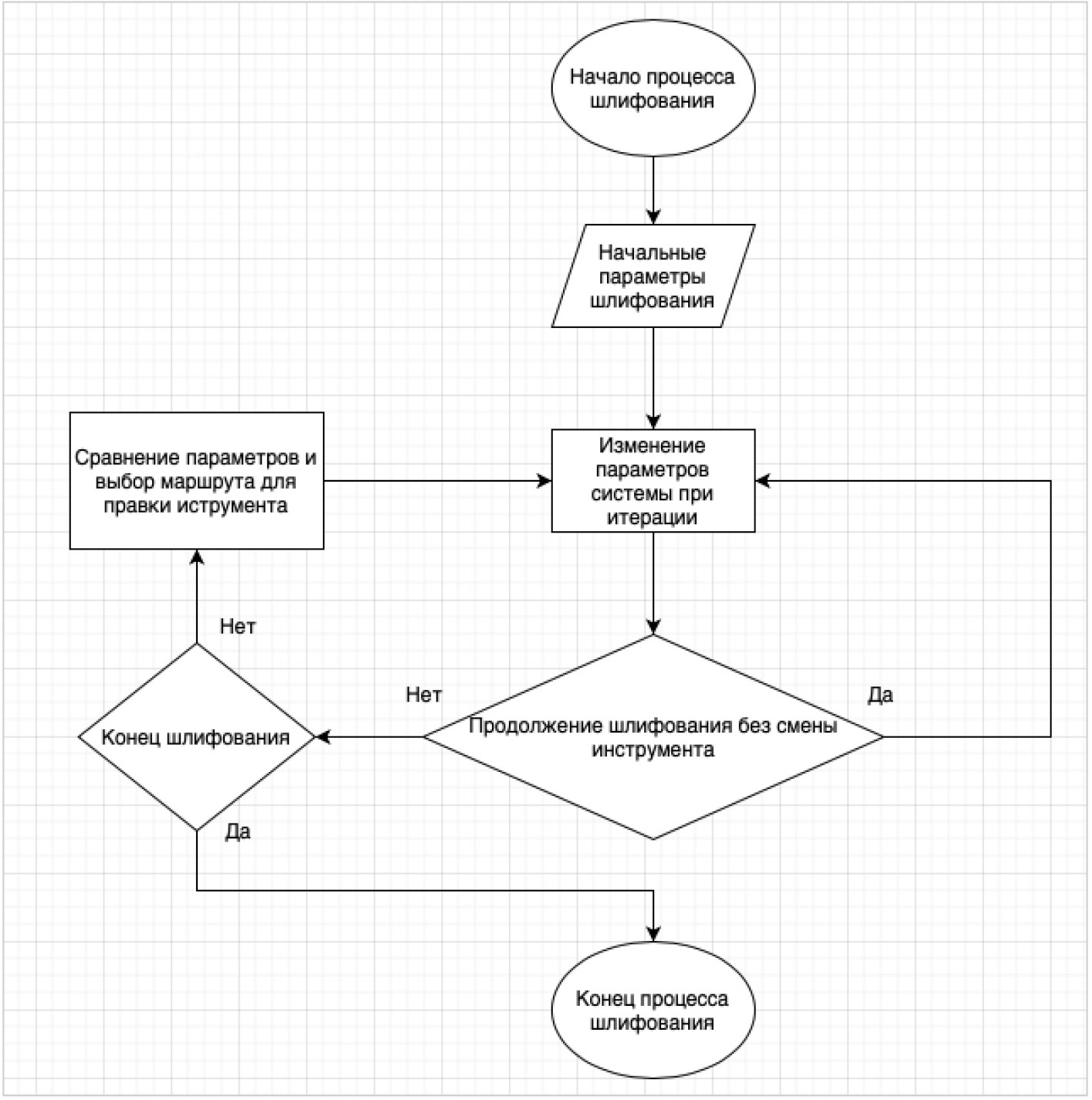

Верхнеуровневый алгоритм модели процесса шлифования, основанной на Байесовской вероятности, будет иметь вид, показанный на рис. 1.

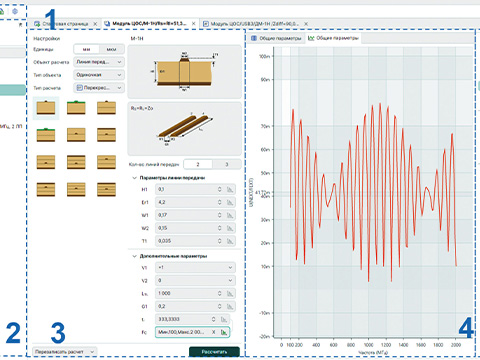

Также мы должны учитывать, что для реализации и апробации данной модели будет необходима автоматизированная система для подготовки управляющих программ для станков с ЧПУ с базой данных (CAM), которая будет способна передавать параметры в базу данных, с которой необходимо будет взаимодействовать.

Объединять все составляющие данной системы должен цифровой двойник.

Цифровой двойник представляет собой интерфейс взаимодействия оператора с объектом управления, моделирующий работу средств автоматизации и их алгоритмов. Цифровая модель включает в себя описание возможных вариантов неисправностей технологического оборудования, инструментов и варианты их устранения.

Благодаря цифровому двойнику модель не только сможет отражать текущее состояние процесса в режиме реального времени, но и позволит прогнозировать будущее состояние, основываясь на текущих данных благодаря прогнозной модели.

Заключение

Цифровой двойник, используя прогнозную модель на базе Байесовской вероятности и CAM-систему с базой данных, будет способен оптимальным образом использовать ресурсы производства, а точнее – увеличивать срок жизненного цикла инструмента, подбирать для этого оптимальный маршрут, а также помогать при составлении маршрутных карт.

Литература

- Ясев А.Г., Меженная К.Г. Исследование точности процесса шлифования валов гидромашин // В сб.: Научно-техническая конференция по итогам научно-исследовательских работ 2019 года. Сборник статей по материалам конференции / отв. ред. В.А. Соколова. СПб., 2020. С. 414–416.

- Калиновская Е.В. Компьютерное моделирование в решении вопроса повышения качества обработки деталей при операциях шлифования // Проблемы науки. 2017. № 7 (20). С. 33–35.

- Симонов В.В., Игнатьев А.А. Разработка функциональной схемы процесса обработки шлифованием с применением цифрового прибора активного контроля процесса шлифования колец подшипников // В сб.: Управление качеством на этапах жизненного цикла технических и технологических систем. Cборник научных трудов Всероссийской научно-технической конференции. Юго-Западный государственный университет. Курск, 2019. С. 181–184.

- Зубарев Ю.М., Черненко В.И., Приемышев А.В. Разработка рациональных рабочих циклов с целью повышения эффективности процесса шлифования // Морские интеллектуальные технологии. 2020. № 2-2 (48). С. 148–154.

- Гершиков И.В., Новиков Ф.В. Упрощённый подход к расчёту температуры шлифования // В сб.: Физические и компьютерные технологии. Труды 20-й Международной научно-практической конференции. Харьков, 2014. С. 39–43.

- Козлов Д.В., Игнатьев А.А. Динамическая модель процесса врезного шлифования с учетом износа шлифовального круга // Вестник Саратовского государственного технического университета. 2011. Т. 3. № 2 (58). С. 63–66.

- Лапшин А.В., Балашов В.Н., Юдаев С.Н. Двустороннее шлифование в подвижных центрах // Металлообработка. 2011. № 3 (63). С. 2–7.

- Воронков А.В. Математическая модель шероховатости поверхности детали при плоском шлифовании с усложнённой кинематикой // Фундаментальные и прикладные проблемы техники и технологии. 2011. № 2-3 (236). С. 22–30.

- Ардашев Д.В. Анализ различных механизмов износа абразивного зерна в процессах шлифования // Современные фундаментальные и современные исследования. 2018. № 2 (29). С. 18–24.

- Подборнов И.В., Свирщев В.И. Прогнозирование формирования остаточной шероховатости поверхности при плоском торцовом планетарном шлифовании // СТИН. 2011. № 5. С. 36–37.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!