Награда «Лучший изготовитель инструментов» вручается Институтом производственных технологий им. Фраунгофера IPT и станкостроительной лабораторией WZL RWTH. По мнению жюри, решающим фактором в пользу HARTING Applied Technologies была «чётко определённая стратегия для каждой области бизнеса, которая включала дорожные карты с определёнными сферами деятельности и целями, а также особенно высокую осведомлённость о видении и стратегии среди сотрудников».

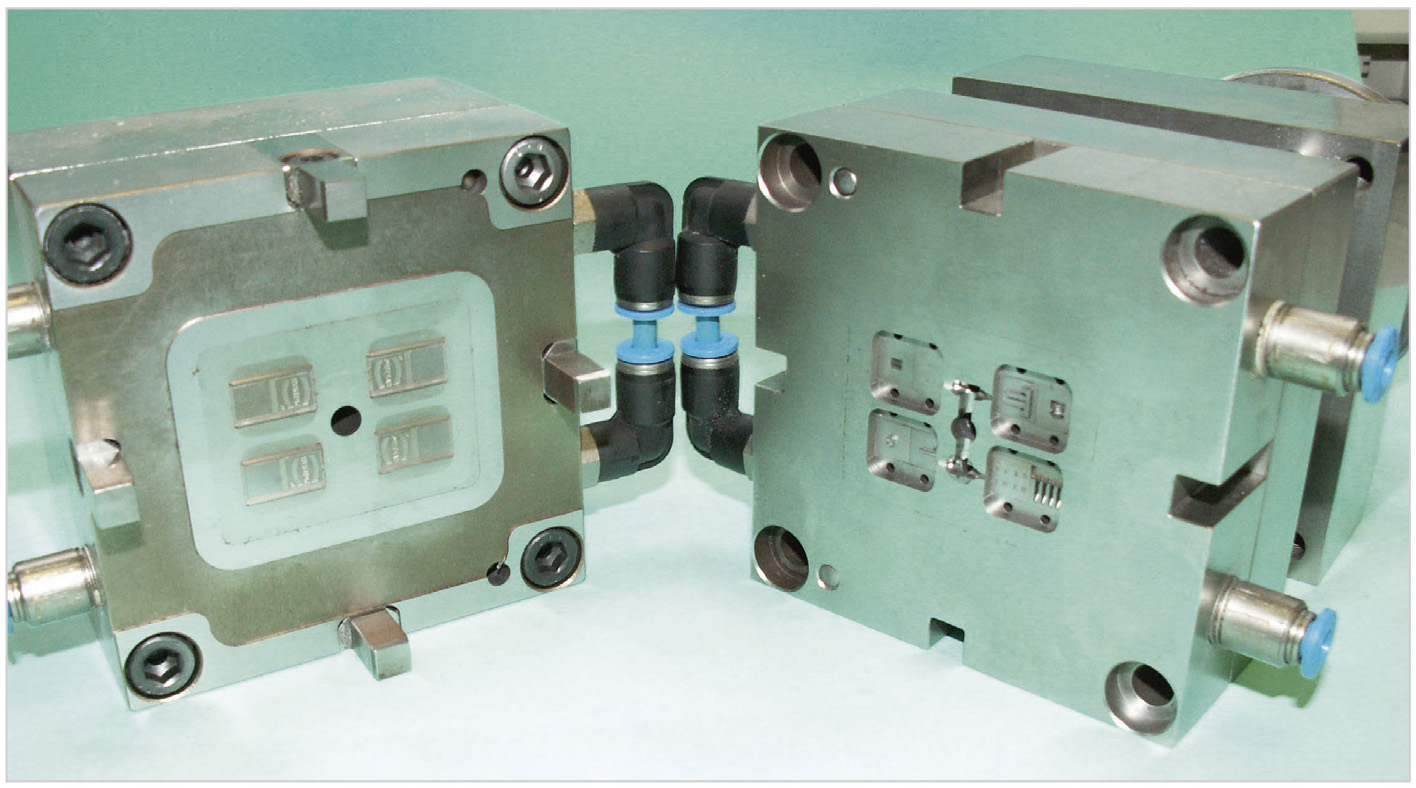

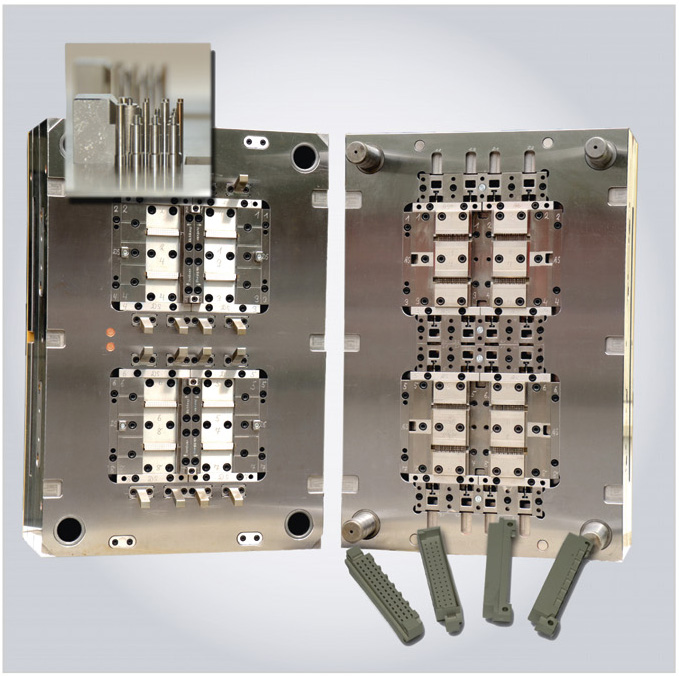

HARTING Applied Technologies – независимая компания в составе HARTING Technology Group. Предприятие разрабатывает, проектирует и производит инструменты для литья под давлением для алюминия и цинка, а также сборочные системы и специальные машины в двух независимых подразделениях (см. рис. 1, 2, 3). Дочерняя компания работает исключительно для внутренних клиентов. Однако в области сборочных систем также обслуживаются внешние заказчики.

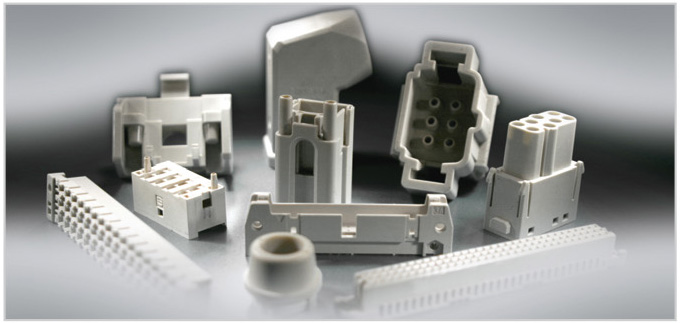

Компания с 49 сотрудниками производит высокоточные и производительные инструменты, используя однокомпонентные и многокомпонентные технологии. Ассортимент продукции, производимой с помощью инструментов и прессформ HARTING Applied Technologies, включает в себя широкий диапазон изделий: от крупногабаритных корпусных компонентов для разъёмов из пластика и алюминия до деталей, изготовленных методом литья под давлением с минимальным весом менее одного грамма и размерами конструкции менее 100 микрометров, при этом предъявляются строгие требования к качеству исполнения (см. рис. 4, 5).

Помимо производства форм для литья под давлением, разработка соответствующих процессов литья под давлением для производства компонентов из металлопластиковых композитов является ключевым направлением деятельности компании.

Технологическая цепочка производства инструментов HARTING включает в себя внутреннюю предварительную разработку новых производственных процессов и концепций, а также всесторонние консультации с клиентами на ранней стадии. Производство инструментов включает в себя проектирование, разработку, производство и сборку на хорошо оборудованном и частично автоматизированном заводе.

Один из параметров успешно организованного процесса – использование цифровых карт инструментов. Цифровая карта – важный шаг в объединении необходимых технических данных и информации, а также в получении быстрого обзора и доступа. Все отделы производственного цеха хранят в этом документе данные и информацию, необходимые для общего процесса. Это означает, что вся уже собранная информация может быть доступна в любой момент в процессе производства инструмента. Карту цифровых инструментов можно быстро и легко открыть с помощью QRкода. Гиперссылки в файле обеспечивают быстрый и безопасный доступ к местам в документе, благодаря чему видны уже обработанные и ещё отсутствующие документы на титульном листе.

С 2002 года HARTING Applied Technologies использует программное обеспечение CAD/CAM от специализированного поставщика, которое обеспечивает полную согласованность данных при конструировании прессформ. Это программное решение позволяет выполнять программу электроэрозионной обработки с опусканием штампа непосредственно во время разряда электрода. Благодаря этому программному обеспечению электроды могут быть получены непосредственно из заготовки, параметры для программы эрозии могут быть предварительно установлены, а затем программа может быть опубликована.

Эта последовательность и автоматизация способствуют сокращению сроков выполнения работ и повышению безопасности производства. Ошибки при передаче данных предотвращаются и сводятся к минимуму. Назначение электродов и программ фрезерования также происходит автоматически в рабочем центре, так что спутать электроды с программой фрезерования практически невозможно. Ещё одним преимуществом является использование заготовок электродов стандартных размеров.

До перехода к поставщику CAD/CAM, который происходил постепенно с 2002 года, дочерняя компания HARTING работала с другими программными решениями, которые не обеспечивали единообразия данных. Отсутствие согласованности данных обычно приводит к браку в производстве изза ошибок передачи данных между отдельными этапами производства. Благодаря новому решению от поставщика программного обеспечения был оптимизирован весь процесс изготовления прессформ и инструментов. Это привело к устойчивому положительному влиянию на качество инструмента, а сроки поставки также были сокращены благодаря автоматизации.

На производстве HARTING Applied Technologies GmbH используется гибкая система разработки, отслеживание на ранней стадии и поддержка меняющихся требований клиентов. В качестве примера можно привести совместный проект с Sennheiser Group по производству миниатюрных преобразователей, отвечающих за качество звука. Компания HARTING Applied Technologies в 2019 году сотрудничала с компанией Sennheiser над созданием производственной системы, которая была доставлена в штабквартиру специалиста по звуку в Ведемарк недалеко от Ганновера. Изготовленные компоненты применяются в гарнитурах премиумкласса, таких как беспроводные наушники MOMENTUM True Wireless и наушникивкладыши для мониторинга, используемые в профессиональных постановках на сцене.

Разработка и производство металлопластиковых композитов – дополнительные сильные стороны HARTING Applied Technologies. В этом контексте важными аспектами являются раннее вовлечение в процесс разработки и своевременная проверка с использованием прототипов. Геометрические сложности и точность прессформы создают особые проблемы при производстве лёгких форм, особенно для прессформ с несколькими полостями. С самого начала необходимо придерживаться всестороннего, целостного мышления, должным образом учитывающего этапы автоматизации до и после процесса.

Долгосрочная ориентация также играет роль в успехе HARTING Applied Technologies. Здесь основное внимание уделяется каскадному процессу разработки стратегии, начиная с долгосрочного плана (10 лет: маршрут 2030) и далее через три этапа, ведущих к конкретному плану на финансовый год (5–3–1 год). По словам Райнера Хусманна, главы центра по разработке инструментов в HARTING Applied Technologies, сотрудники участвуют в процессах планирования и разработки стратегии.

У них есть свобода и возможности для разработки собственных решений в различных командах или даже в группах.

Более того, Хусманн подчёркивает, что, хотя напрямую мотивировать людей невозможно, вполне можно создать мотивирующую среду – подход, которым управленческая команда жила бы годами. «Ошибки» при этом рассматриваются как «сокровища для улучшения». Хусманн называет это «постоянным непрерывным образовательным путешествием».

Франке и Хусманн уверены, что экологические аспекты будут приобретать всё большее значение в будущем, и это также отразится на разработке собственных процессов и продуктов компании. «В этом контексте мы будем испытывать новаторский импульс. Здесь жизненно важно разобраться в вещах на ранней стадии, следить за тенденциями, развивать компетенции и, таким образом, сегодня установить курс на ситуацию, которая наступит через три года – пять лет», – заключает Фолькер Франке.

Заключение

Таким образом, дочернее подразделение HARTING Applied Technologies предлагает обширный спектр услуг, начиная с изготовления инструментов и прессформ для производства, сложных и специализированных машин, в том числе полностью автоматизированных линий. Также специалисты HARTING проводят консультации заказчиков и разрабатывают проекты под ключ. Собственная разработка программного обеспечения позволяет поддерживать высокую степень стандартизации управления машинами. Кроме того, возможно реализовать интеграцию данных в ИТинфраструктуру компании заказчика или предложить собственные решения для интеграции данных. Помогает этому гибкий производственный процесс и вовлечённость заказчика на всех стадиях.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!