Повышение доли электронной техники, использующей технологию поверхностного монтажа, требует снижения мощности компонентов и тепловыделения печатных узлов, а там, где это невозможно в полной мере, – новых подходов в обеспечении тепловых режимов. Охлаждение SMDкомпонентов затруднено конструктивно изза их малых пространственных объёмов.

Теплорассеяние печатного узла в целом возможно увеличить общей принудительной конвекцией (обдувом вентилятором). При этом точечные перегревы компонентов снизить затруднительно. Относительно большие компоненты (например, микросхемы процессоров, памяти и т.п.) охлаждают дополнительными низкопрофильными радиаторами или тепловыми трубками [1].

Подобные решения широко применяют в ноутбуках. Но что делать при точечных перегревах компонентов размерами 0,5…1,0 мм? Необходимо распределить и рассеять тепловые потоки в менее нагруженные зоны печатного узла. Такие решения в самом простом случае реализуемы топологическими методами – достаточно увеличить монтажную площадку, чтобы рассеять лишнюю тепловую энергию. Однако при плотном монтаже площадь для рассеяния мощности ограничена, ужесточается требование электрической изоляции, в том числе от теплоотвода.

Электрическая прочность изоляции важна, в частности, в медицинской, автомобильной и другой технике, связанной с безопасностью персонала изза возможных утечек, которые могут иметь место при повышенной плотности монтажа. В медицинской, автомобильной технике и различных отраслях промышленности также необходимо выполнение критерия взрывозащищённости при работе с кислородом, горючими газами и легковоспламеняющимися жидкостями, т.е. работа без искро и дугообразования. Для контроля электрической прочности изоляции оборудования проводят соответствующие испытания [2], и используемые электронные компоненты должны обладать заведомо большей стойкостью.

Для решения обеих проблем одновременно (распределения тепла и обеспечения электрической изоляции) и разработан новый пассивный чипкомпонент, передающий тепловой поток и имеющий заданную электрическую прочность изоляции – тепловая перемычка типа ТПИ.

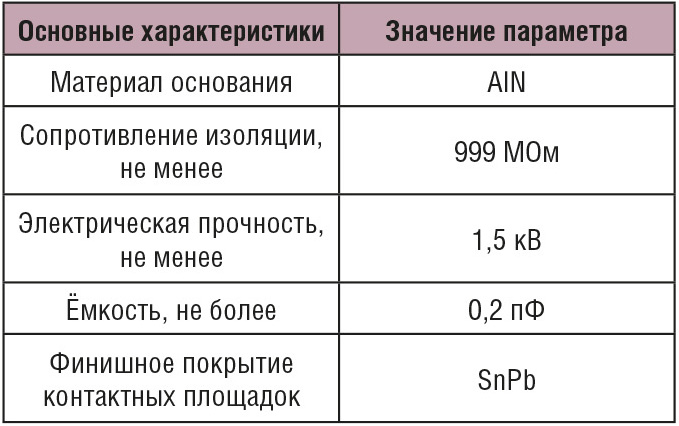

Разработка тепловой перемычки обусловлена требованиями новых технологий сборки и основана на достижениях современного материаловедения. Теплопроводность керамического основания тепловой перемычки lТ сопоставима с теплопроводностью металлов и составляет 170…200 Вт/(м·К). При этом электрическая прочность материала составляет величину порядка 15 кВ/мм, что и обеспечивает отличную электрическую изоляцию при сохранении передачи теплового потока.

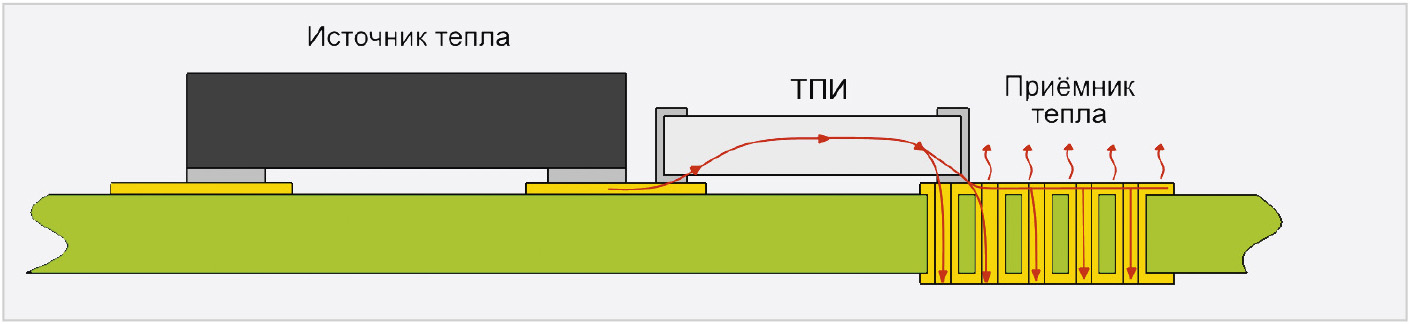

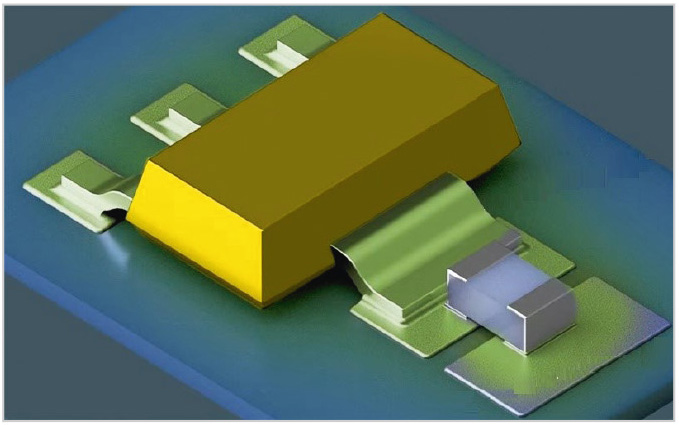

На рисунке 1 схематично показан принцип функционирования тепловой перемычки. Тепловой поток от источника тепла (например, тепловыделяющей микросхемы) через керамическое тело и монтажные контакты тепловой перемычки поступает к приёмнику тепла (например, площадке с металлизированными отверстиями, заполненными припоем, или общей шине). Распределённый таким образом тепловой поток может рассеяться естественной конвекцией и/или перейти в дополнительный теплоотвод.

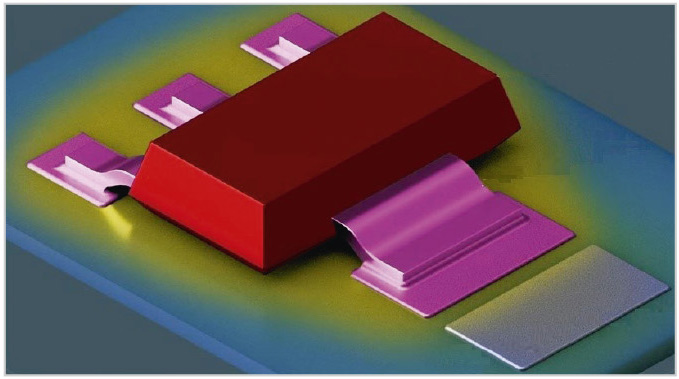

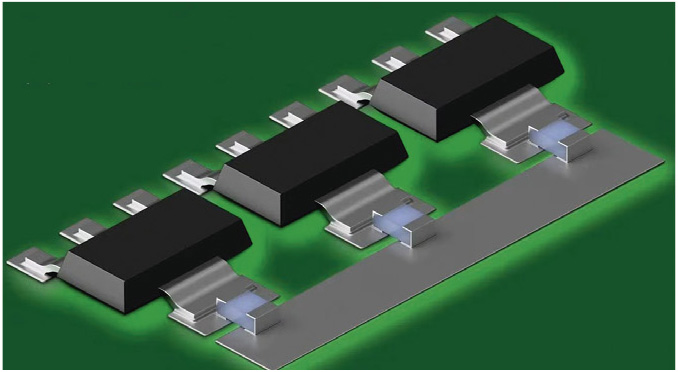

На рисунке 2 представлена типовая ситуация с ограниченным теплоотводом тепловыделяющего компонента на плате, приводящим к перегреву. Рисунок 3 иллюстрирует ту же ситуацию, но с установленной тепловой перемычкой для распределения тепла от тепловыделяющего компонента. Конечный теплоприемник на рисунке не показан. Тепловой режим компонента в данном случае улучшается.

Рисунок 4 иллюстрирует возможность повышения плотности монтажа, когда за счёт высокой электрической прочности (Uпр ≥ 1,5 кВ) и высокого сопротивления изоляции (Rиз ≥ 999 МОм) тепловых перемычек возможно использование единого электропроводного теплоотвода. Кроме того, подобным способом возможно поддерживать в едином температурном режиме активные компоненты, которые должны работать в паре, но не могут при этом быть соединёнными электрически (например, комплементарная пара транзисторов и др.).

Тепловые перемычки, ввиду нормированного переходного теплового сопротивления и электрической изоляции, возможно использовать для термостатирования режимов компонентов, требующих гальванической развязки с соответствующими датчиками, или иных аналогичных приложений.

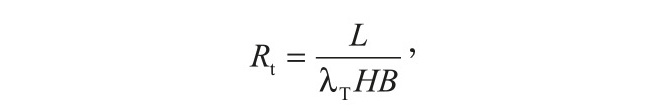

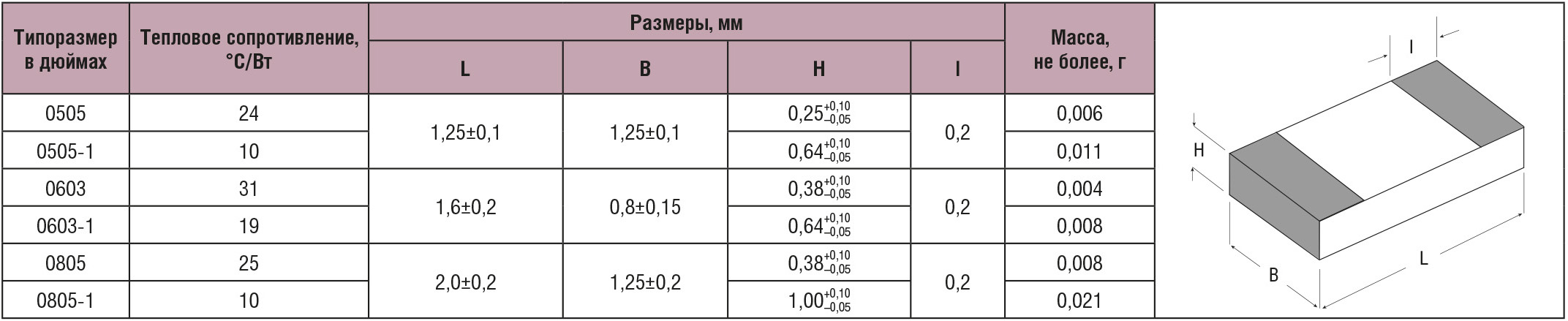

Основным функциональным параметром тепловой перемычки является тепловое сопротивление, Rt [°С/Вт], в практически требуемых случаях определяемое геометрическими размерами [3]:

где L, H, B – длина, высота и ширина тепловой перемычки; λT = 170 Вт/(м·К) – теплопроводность керамики на основе нитрида алюминия.

Характеристики тепловых перемычек типа ТПИ приведены в таблицах 1 и 2.

Заключение

Тепловая перемычка ТПИ позволяет разработчикам:

- отвести и распределить тепловые потоки от перегретых участков и компонентов печатного узла;

- обеспечить электрическую изоляцию между источником и приёмником тепла;

- обеспечить увеличение плотности монтажа за счёт гальванической развязки различных цепей при использовании единого теплоотвода;

- обеспечить выравнивание температуры между компонентами, работающими в совместном режиме;

- обеспечить гальваническую развязку датчиков при термостатировании компонентов, а также решать иные задачи.

Литература

- Дульнев Г. Н. Тепло и массообмен в радиоэлектронной аппаратуре: Учебник для вузов по спец. «Конструир. и произв. радиоаппаратуры». – М.: Высш. шк., 1984. – 247 с. ил., с. 146–150.

- ГОСТ IEC 6095012011 Оборудование информационных технологий. Требования безопасности. Часть 1. Общие требования

- Уонг Х. Основные формулы и данные по теплообмену для инженеров / Пер. с англ. // Справочник. – М.: Атомиздат, 1979. – 216 с., ил.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!