Введение

HUBER+SUHNER AG и Rosenberger Hochfrequenztechnik GmbH & Co. KG являются ведущими поставщиками радиочастотных и оптических компонентов связи: соединителей, кабелей и готовых сборок для телекоммуникаций, приборов космической промышленности, приложений для защиты, тестирования и измерений. Поскольку покрытие из материала остаётся решающим фактором при определении характеристик радиочастотных соединителей, обе компании серьёзно занимаются научно-исследовательскими работами в области разработки новых покрытий. Для этого у компаний имеется соответствующее оборудование.

Чтобы предоставить клиентам подробную информацию о различных покрытиях и их характеристиках, компании HUBER+SUHNER и Rosenberger продолжают очень тесно сотрудничать. Результатом этого сотрудничества стала настоящая статья, которую можно использовать в качестве справочного материала при выборе различных вариантов покрытия.

В данной статье оцениваются традиционные современные покрытия, а также новое запатентованное покрытие SURO720, разработанное HUBER+SUHNER в партнёрстве с Rosenberger.

Чтобы получить более подробные характеристики различных покрытий, используемых в радиочастотных соединителях, в рамках исследования оценивалась устойчивость к коррозии при испытании в соляном тумане в течение 720 ч. В ходе теста анализировались эксплуатационные качества пяти различных покрытий: серебра, белой бронзы, SURO720, олово-никеля и химического никель-фосфора. Помимо этого, исследованы контактное сопротивление, износостойкость, гибкость, пригодность к пайке и пассивные интермодуляционные свойства.

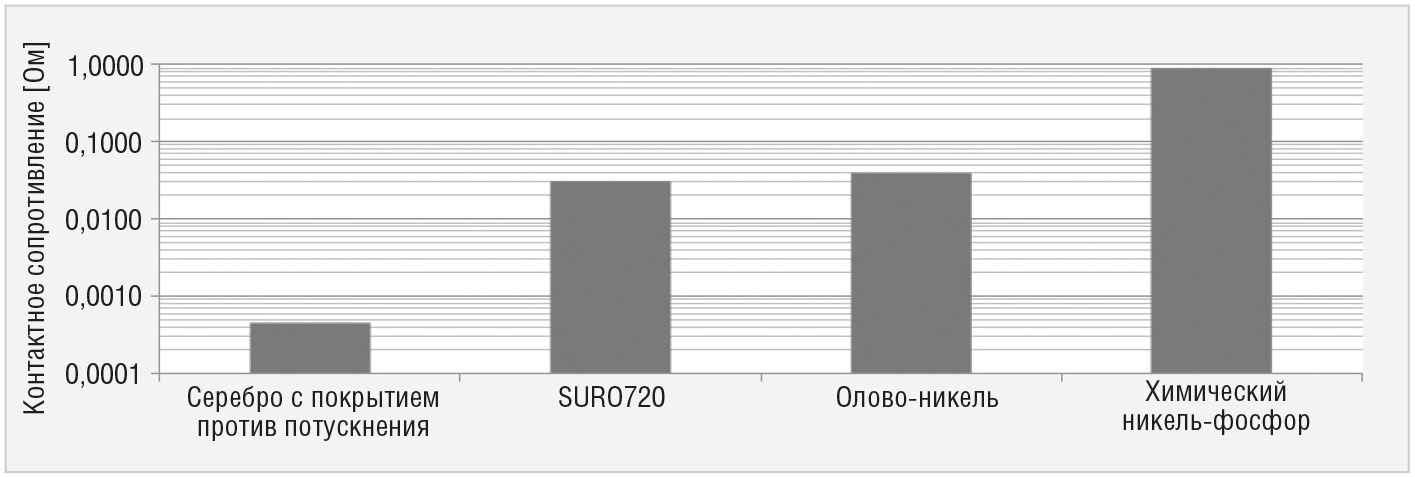

Что касается контактного сопротивления, то лучшие результаты продемонстрировали серебряные покрытия. Чуть хуже показатели у белой бронзы, SURO720 и оловянно-никелевых покрытий. Химическое никель-фосфорное покрытие показало наибольшее контактное сопротивление.

Наилучшая износостойкость была у покрытия никель-фосфор, полученного методом химического восстановления. Покрытие из серебра чрезмерно изнашивается, потому этот материал не рекомендуется для применений с большим количеством циклов соединений и рассоединений. Недостаток твёрдости и износостойкости был отмечен и у никель-фосфорного покрытия – в результате агрессивного воздействия покрытие оказалось очень хрупким.

Для пайки пригодными оказались покрытия из серебра, SURO720 и белой бронзы. Никель-фосфорное покрытие имеет плохую смачиваемость при пайке стандартными припоями. Плохая смачиваемость, вероятно, вызовет проблемы во время пайки, особенно в изделиях, чувствительных к пассивной интермодуляции (ПИМ). Олово-никелевое покрытие можно паять, однако это потребует очень строгого контроля во время нанесения покрытия и пайки деталей, кроме того, проблемы могут возникнуть и во время хранения. Поэтому олово-никель не является идеальным покрытием для паяемых деталей.

Что касается коррозии, моделируемой с помощью 720-часового нахождения в солевом тумане, серебряные покрытия с последующей обработкой против потускнения на основе тиола и химический никель-фосфор показали удовлетворительные результаты.

В то же время никель-фосфорные покрытия лучше справляются с коррозией. Серебряные покрытия практически не показывают ухудшения контактного сопротивления. Олово-никелевые покрытия обесцвечиваются, при этом у них повышается контактное сопротивление.

Без прямого контакта с алюминием стандартное белое бронзовое покрытие подвергается коррозии даже визуально, в то время как новое покрытие SURO720 почти не изнашивается. Кроме того, контактное сопротивление SURO720 незначительно изменяется после испытания на коррозию. Таким образом, SURO720 отвечает самым высоким требованиям с точки зрения устойчивости к коррозии, пригодности к пайке и электрических характеристик, сохраняя при этом значительное экономическое преимущество обычных покрытий перед покрытиями из белой бронзы.

На рынке мобильной связи сформировался тренд на соединители с повышенными требованиями к характеристикам покрытия, особенно к коррозионной стойкости. Соединители, используемые на открытом воздухе, например на удалённых радиоголовках и антеннах, подвергаются экстремальным нагрузкам и должны выдерживать температурные перепады (от арктических зим до тропической жары). Для этих соединителей необходимо покрытие с исключительной коррозионной стойкостью, только так соединители будут соответствовать строгим механическим и электрическим требованиям.

В настоящее время в конструкции соединителей используется множество различных типов покрытий, поэтому необходимо подробное сравнение их преимуществ и недостатков, чтобы выяснить, какое из них обеспечивает оптимальную коррозионную стойкость. Так, компании HUBER+SUHNER AG и Rosenberger провели обширное сравнительное исследование наиболее популярных покрытий радиочастотных соединителей. Также в этом исследовании участвовали внешние партнёры, таким образом, гарантировалось эффективное управление специальными процедурами тестирования и нейтральное ранжирование результатов тестирования. Результаты обширного исследования, представленные в статье, служат руководством при выборе подходящего покрытия для каждого конкретного применения.

Покрытия

Следующие покрытия наиболее распространены для наружных радиочастотных соединителей (у всех покрытий толщина составляла от 3 до 6 мкм).

Серебро (Ag)

Серебряное покрытие известно выдающимися электрическими характеристиками. Как благородный металл серебро обладает отличной коррозионной стойкостью, но со временем может потускнеть. Тем не менее изменение цвета поверхности, вызванное наличием сероводорода (H2S), в большинстве случаев не влияет на технические свойства и может быть сведено к минимуму с помощью соответствующей дополнительной обработки против потускнения.

Серебряное покрытие отличается отличной проводимостью, пригодностью к пайке и высокими характеристиками ПИМ. Поэтому этот материал чаще всего выбирают для нанесения покрытия на центральные контакты и внешние контакты радиочастотных соединителей, таких как 7/16, 4.3-10, 4.1-9.5 и NEX10. В некоторых случаях он также используется в качестве покрытия поверхности для корпусирования соединителей и других компонентов.

Белая бронза (CuSnZn)

Белая бронза – тройной сплав меди, олова и цинка. Этот материал известен под разными торговыми названиями, например Sucoplate или Optalloy. Белая бронза – экономичное покрытие с улучшенной износостойкостью по сравнению с покрытием из серебра. Белая бронза представляет собой отличную и недорогую альтернативу серебру с точки зрения проводимости и характеристик ПИМ. Бронза – более дешёвый вариант покрытия для корпусов радиочастотных соединителей, таких как 7/16, 4.3-10, 4.1-9.5 и NEX10.

SURO720

HUBER+SUHNER и Rosenberger разработали улучшенную версию белого бронзового покрытия для применений с высокими требованиями к корозионной стойкости. Это покрытие имеет такой же внешний вид, электрические и механические свойства, как и стандартная белая бронза, и при этом обладает гораздо лучшей коррозионной стойкостью. Таким образом, новое покрытие SURO720 может заменить все существующие покрытия из белой бронзы, обеспечивая при этом стойкость к коррозии в течение 720 ч, стабильную пайку и характеристики ПИМ без значительного увеличения стоимости.

Олово-никель (SnNi)

Из-за устойчивости к коррозии оловянно-никелевые покрытия, доступные на рынке под различными торговыми марками, активно применяются при производстве высокочастотных соединителей. Олово-никелевое покрытие изобретено ещё в 1950-х годах, однако оно не получило признания на рынке коммерческих коаксиальных электрических соединителей. Этот сплав состоит примерно из 65% олова и 35% никеля. Несмотря на содержание никеля, материал не обладает магнитными свойствами.

Использование оловянно-никелевого покрытия требует осторожности.

В дешёвых версиях хром используется для повышения устойчивости к коррозии. Поскольку коммерческое использование хрома (особенно шестивалентного) строго регламентировано, оловянно-никелевое покрытие всегда следует проверять на наличие этого химического элемента.

Химический никель-фосфор (NiP)

Никель-фосфор, нанесённый методом химического восстановления, является одним из наиболее распространённых материалов покрытия для радиочастотных соединителей. Содержание фосфора должно быть меньше 10%, чтобы покрытие оставалось немагнитным. Покрытие из никеля с высоким содержанием фосфора демонстрирует превосходную коррозионную и износостойкость, однако относительно высокое контактное сопротивление может препятствовать использованию этого покрытия для применений с высокими требованиями к проводимости.

HUBER+SUHNER и Rosenberger провели обширные испытания каждого из упомянутых материалов на предмет соответствия рабочим характеристикам радиочастотных соединителей. Результаты этих тестов приведены далее.

Сопротивление контактов

Контактное сопротивление – один из наиболее важных параметров, который может существенно повлиять на высокочастотные характеристики коаксиального соединителя. Сопротивление контакта зависит не только от покрытия, но и от того, как устанавливаются контакты между штекерным и гнездовым соединителями. Проще говоря, сопротивление зависит от того, имеет соединитель стыковой или радиальный контакт со скользящим движением.

Для контактов со скользящим движением контактные сопротивления обычно ниже, поскольку изолирующие оксидные слои на поверхности частично разрушаются из-за износа, вызванного регулярной очисткой поверхности. Разрушаются чаще всего неблагородные металлы, что приводит к обнажению нетронутого металла и хорошему электрическому контакту. Однако скольжение также вызывает и износ покрытия.

Удовлетворительное контактное сопротивление может быть достигнуто только после многократного сопряжения и удаления изолирующих слоёв. Таким образом, были выполнены две разные экспериментальные установки для моделирования контактов без скольжения (установкой стыковых соединителей) и со скольжением и трением поверхностей.

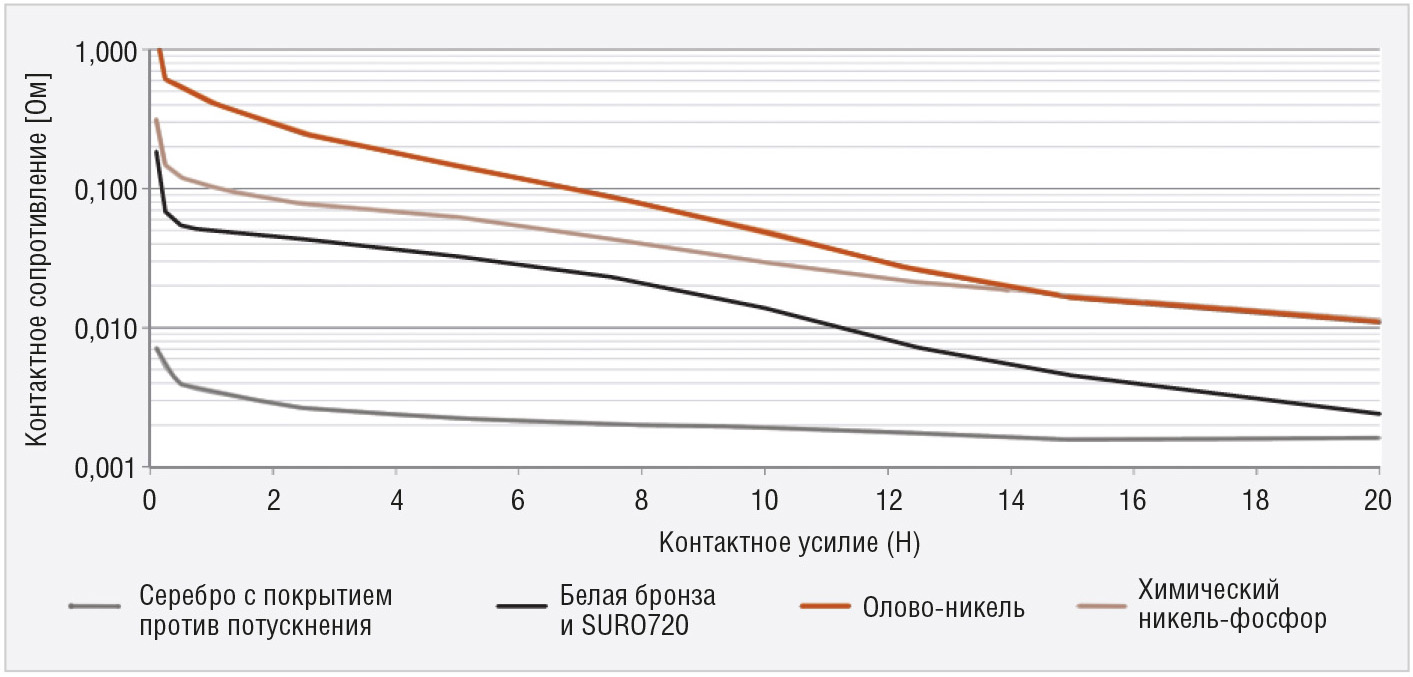

Переходное сопротивление для контактов без скольжения

Для контактов без скольжения серебро имеет самое низкое контактное сопротивление – оно менее 5 мОм даже при слабых усилиях. Покрытия из SURO720 и белой бронзы демонстрируют умеренное контактное сопротивление, достигающее <100 мОм при усилии 1 Н.

Высокое контактное сопротивление имеют покрытия олово-никель (примерно 400 мОм при контактном усилии 1 Н) и никель-фосфор (примерно 100 мОм при контактном усилии 1 Н). Поэтому для приложений, чувствительных к контактному сопротивлению, использовать олово-никель и никель-фосфор не рекомендуется (см. рис. 1).

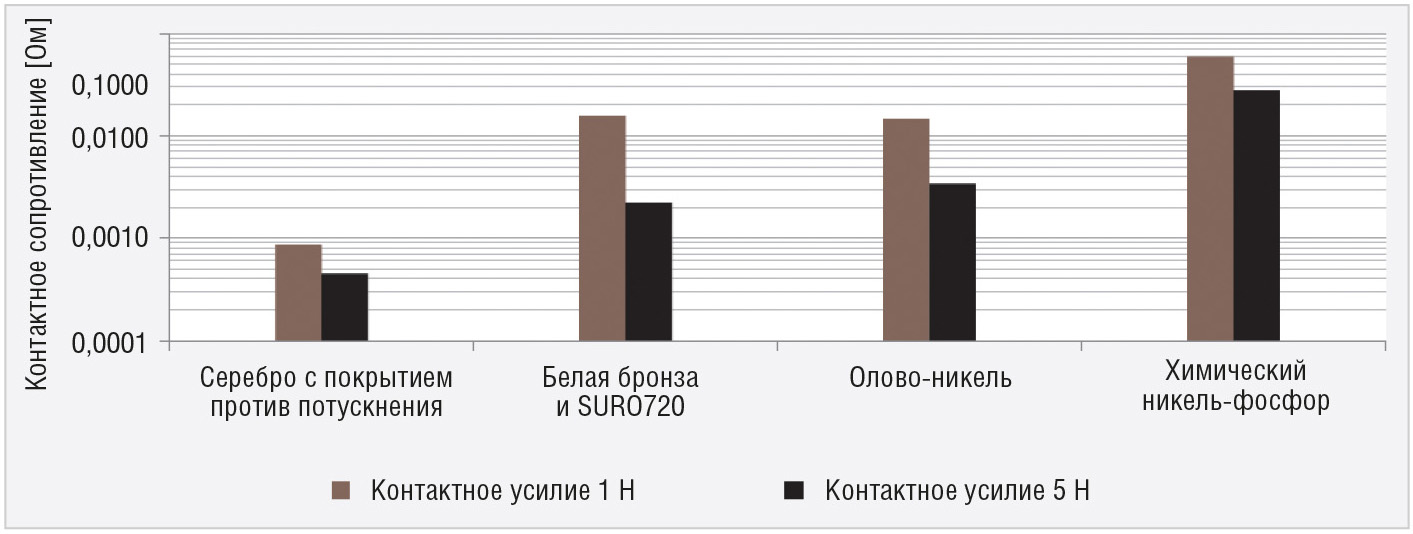

Эксперименты проводились со скольжением 3 мм и контактными усилиями 1 и 5 Н. Испытания показали, что характеристики различных материалов покрытия практически не изменились. Серебряное покрытие демонстрирует превосходные значения контактного сопротивления (<1 мОм) даже при малых контактных усилиях (1 Н).

Покрытия оловянно-никелевые и белая бронза (SURO720) имеют контактные сопротивления в пределах 15 мОм для контактного усилия 1 Н, при 5 Н контактное сопротивление составляет 2–3 мОм. Для покрытия из химического никель-фосфора контактное сопротивление обычно выше: 60 и 30 мОм для контактных усилий 1 и 5 Н соответственно. Появление оксидного слоя приводит к более серьёзному изменению сопротивления в зависимости от количества циклов сопряжения.

Нанесение никель-фосфорного покрытия методом химического восстановления не рекомендуется, если требуется низкое и стабильное контактное сопротивление. Покрытие олово-никелевое по этому параметру лучше, чем никель-фосфор, оно сопоставимо с белой бронзой и SURO720 (см. рис. 2).

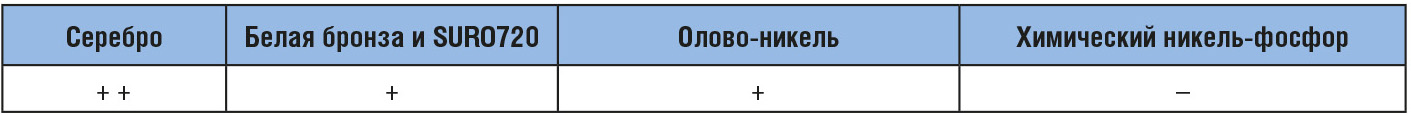

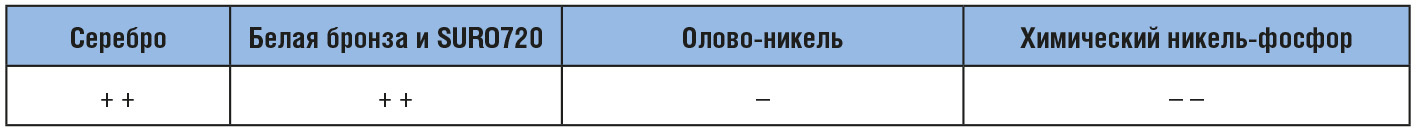

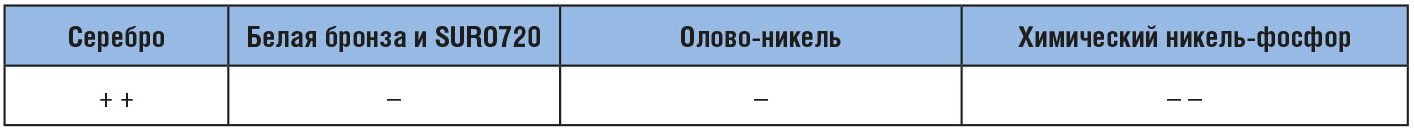

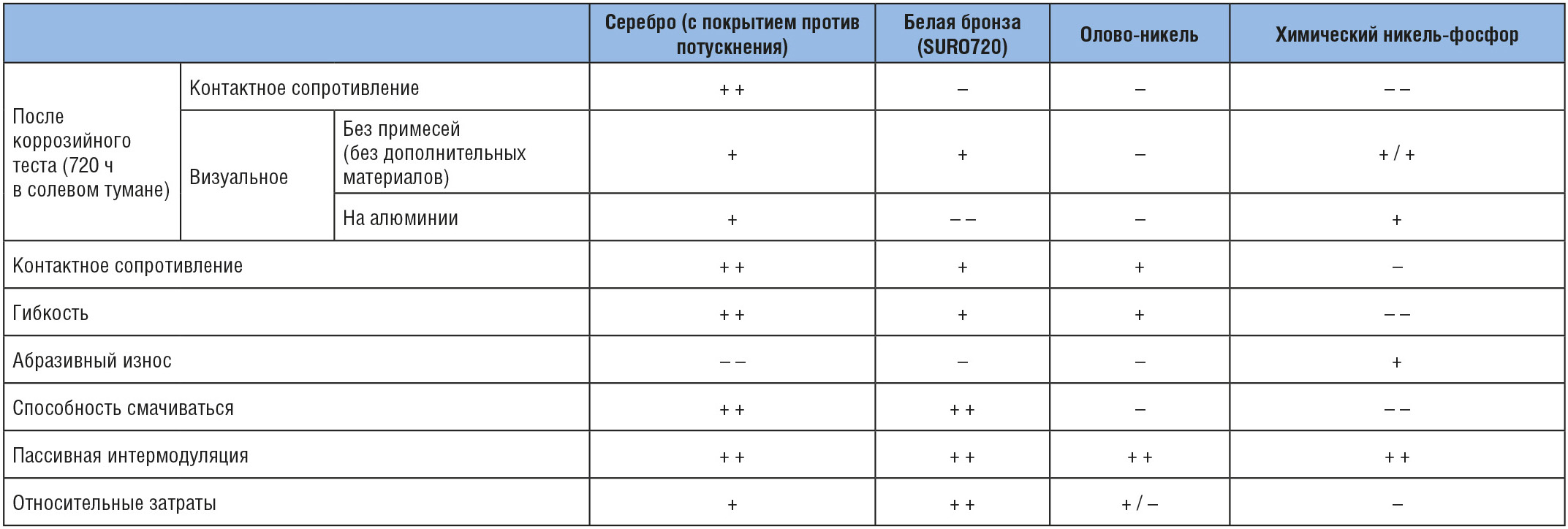

Таким образом, серебряное покрытие показывает лучшие результаты в отношении контактного сопротивления: это покрытие является предпочтительным, если наличие высокого контактного сопротивления имеет особое значение для конкретного радиочастотного соединителя. Белая бронза, SURO720 и оловянно-никелевое покрытие соответствуют большинству требований к радиочастотным соединителям. Никель-фосфорное покрытие методом химического восстановления имеет высокое и нестабильное контактное сопротивление и не рекомендуется для применений с низким и стабильным контактным сопротивлением (см. табл. 1).

Деформируемость и износ

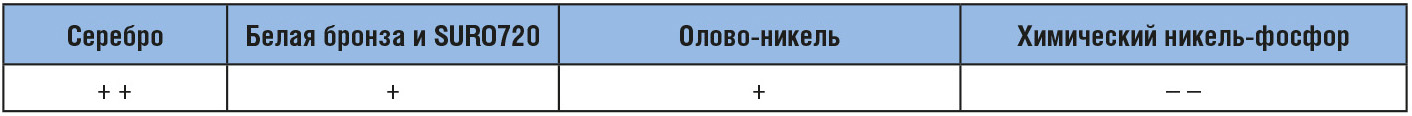

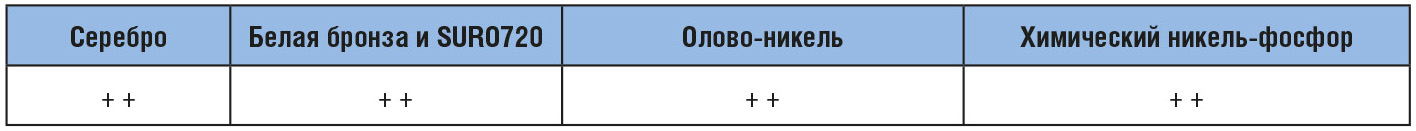

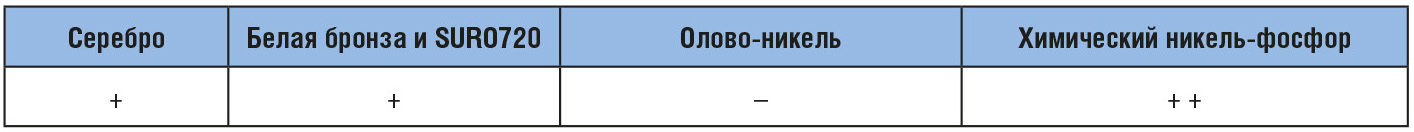

Если покрытие хрупкое, то из-за деформации или разрушения оно может серьёзно повлиять на общие характеристики радиочастотного соединителя. Пластичность различных покрытий была исследована с помощью испытания на трёхточечный изгиб. Большинство покрытий не повредились и не потрескались после этого испытания. Кроме того, покрытие олово-никель, которое нередко считается хрупким, было деформировано незначительно. Только химическое никель-фосфорное покрытие, известное своей хрупкостью, показало серьёзные повреждения вплоть до отслоения покрытия (см. табл. 2).

Износ покрытия радиочастотных соединителей указан для большого числа циклов соединения и рассоединения, например для соединителей 7/16 и 4,3-10 это 500 и 100 циклов соответственно. Износ покрытия становится важной проблемой, которую необходимо учитывать при выборе подходящих покрытий для радиочастотных соединителей.

В частности, важную роль играют нормальная сила в зоне контакта и длина скольжения. Однако коэффициент трения, часто обозначаемый µ, зависит от самого материала контакта и определяется как отношение силы трения между двумя телами и силы, прижимающей их друг к другу. Высокий коэффициент трения приводит к более высоким усилиям, которые приходится прилагать для установки соединителей, и это часто вызывает повышенный износ. В частности, серебряное покрытие демонстрирует высокий коэффициент трения.

Результаты по износу были получены в том же эксперименте, в котором исследовалось сопротивление контакта со скользящим движением. Для каждого типа покрытия было проведено 10 и 25 циклов сопряжения с длиной скольжения 3 мм при контактных усилиях 1 и 5 Н соответственно (см. рис. 3 и табл. 3). Следы износа исследовали с помощью оптической микроскопии.

Износостойкость при контактном усилии 1 Н

При контактном усилии 1 Н большинство исследованных покрытий оставались неповреждёнными после 25 циклов соединения. Только серебряное покрытие показало износ: основной материал обнажился. Эта проблема серебряного покрытия хорошо известна: серебро относительно мягкое и демонстрирует высокий коэффициент трения. Однако некоторые средства дополнительной обработки против потускнения оказывают смазывающий эффект в первые 5–10 циклов сопряжения, что в целом снижает износ.

Износостойкость при контактном усилии 5 Н

При повышении усилия контакта износ покрытия становится более серьёзной проблемой. При нормальном усилии (5 Н) все покрытия показали повреждения по дорожке износа после 25 циклов соединения. Серебряное покрытие было изношено после 10–15 циклов сопряжения. Коэффициент трения был около 1,2, и только при обработке против потускнения покрытие показало более низкий коэффициент трения – от 0,2 до 1,0 в течение первых 10 циклов сопряжения.

Покрытия из белой бронзы и SURO720 показали умеренное повреждение: обнажение основного материала произошло после 25 циклов сопряжения. Коэффициент трения увеличился с 0,2 до 0,4 после 25 циклов соединений. Покрытие олово-никель имело относительно высокий коэффициент трения (~0,6), также произошло частичное обнажение основного материала. Наилучшие результаты были получены при нанесении никель-фосфорного покрытия методом химического восстановления, при котором после 25 циклов сопряжения обнаружилось лишь очень небольшое нарушение покрытия, а следы воздействия на основной материал и вовсе отсутствовали.

Пригодность к пайке (паяемость)

В радиочастотные соединители, используемые в кабельных сборках, часто припаивают кабели. Пригодность к пайке – важный параметр, который был протестирован с помощью анализа смачиваемости. Для этого испытания использовался припой Sn96,5Ag3,8Cu0,7 (согласно IPC J-STD-006/ISO 9453). Испытания на паяемость проводились на новых образцах, также тестирование проходило и после хранения в течение 10 дней при 40°C и 95% относительной влажности. Таким образом имитировались условия хранения в соответствии с IEC 60068-2-78. Использовались два нормальных состава припоя: 1 (ROL0 согласно J-STD-004, 0,2% хлора) и 2 (ORL0 согласно J-STD-004, 0,5% хлора).

Серебро как благородный металл ожидаемо показывает лучшие результаты в этой категории. Даже после продолжительного хранения смачиваемость остаётся отличной. Белая бронза и SURO720 также показали хорошие результаты смачиваемости. Для белой бронзы и SURO720 характеристики паяемости сравнимы с серебром. После имитации хранения смачиваемость покрытий из белой бронзы немного снижается, но всё же материал имеет хорошую способность к пайке, обеспечивая требуемые электрические и механические характеристики радиочастотных соединителей и кабельных сборок.

В отличие от белой бронзы и SURO720 никель-фосфорное покрытие плохо припаивается и не соответствует требованиям к смачиваемости, определённым протоколом испытаний. Даже при использовании более агрессивного нормального состава припоя 2 (0,5% хлора) требования к смачиваемости не были достигнуты. Олово-никелевое покрытие не подлежит пайке с помощью стандартных процессов. Пайка оловянно-никелевого покрытия зависит от трёх критических факторов:

- качества электролитической ванны для нанесения покрытия;

- продолжительности хранения деталей перед пайкой;

- типа используемого состава припоя.

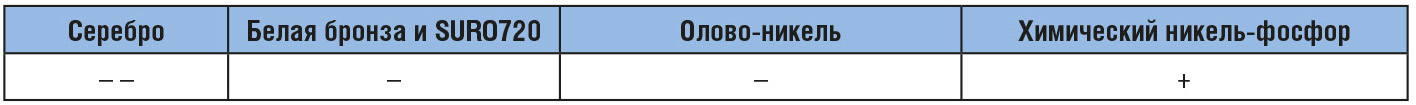

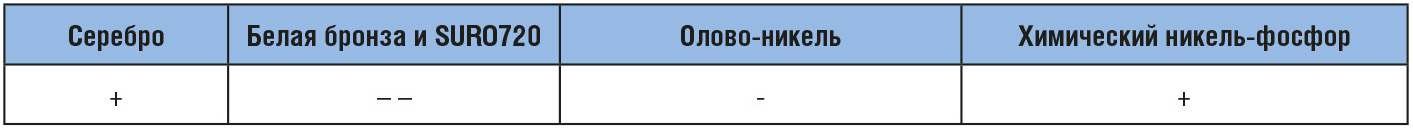

Тип припоя особенно важен для покрытия олово-никель. В проведённом тесте (см. табл. 4) оловянно-никелевое покрытие можно было спаять только с использованием очень агрессивного припоя, после чего требовалась тщательная очистка.

Никель-фосфорное и оловянно-никелевое покрытия не рекомендуются для соединителей, которые требуют пайки кабеля (всех кабельных сборок, чувствительных к ПИМ).

Пассивная интермодуляция (ПИМ)

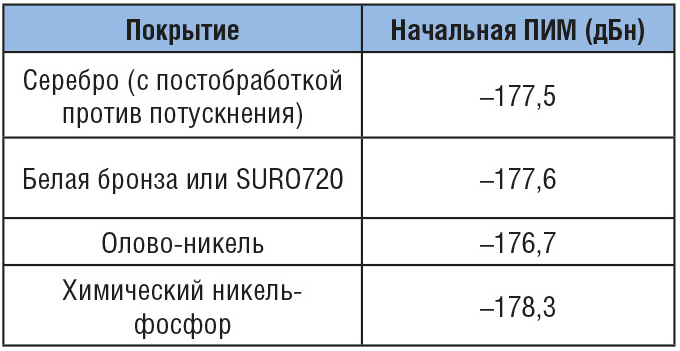

Для большинства приложений на рынке связи пассивная интермодуляция является решающим критерием при выборе радиочастотных соединителей. В случае нестандартного или магнитного покрытия, прохождение сигнала через соединитель может быть нарушено из-за помех, например нежелательных гармоник или интермодуляций. Коррозийное повреждение поверхности также может стать причиной ПИМ. Никелирование само по себе является магнитным и не рекомендуется к использованию для приложений, чувствительных к ПИМ. Однако при определённом процентном содержании фосфора покрытие становится немагнитным. Все покрытия были протестированы на магнитные свойства путём определения ПИМ с использованием соединителя 7/16. Получены следующие значения (см. табл. 5, 6).

720 ч: тест в соляном тумане

Испытание солевым туманом – популярный метод оценки коррозионной стойкости покрытий. Однако есть некоторые сомнения в том, насколько соответствуют создаваемые в процессе испытаний условия реальным коррозионным условиям. Тем не менее испытание нейтральным солевым туманом (согласно ASTM B117) является стандартным методом испытаний. Поэтому оно также было применено в данном исследовании для изучения коррозионных свойств исследуемых покрытий.

Контактное сопротивление после испытания в солевом тумане в течение 720 ч

Применяя результаты испытаний на коррозию к радиочастотным соединителям, очень важно отметить, что области электрических контактов для большинства соединителей, таких как 7/16, 4.3-10 и NEX10, почти всегда защищены уплотнением в сопряжённом состоянии (при соединении). Следовательно, эффект коррозии не влияет на радиочастотные характеристики внутри соединителя, однако повреждает внешнюю поверхность даже на визуальном уровне. Во время испытания контактное сопротивление различных покрытий было измерено даже после появления коррозии. Контактное сопротивление различных покрытий, определённое после 720 ч испытаний в соляном тумане, показано на рисунке 4.

Контактное сопротивление в соляном тумане в течение 720 ч после первого цикла сопряжения при нормальном усилии контакта 5 Н

Среди всех протестированных покрытий образцы с серебряным покрытием (со специальной последующей обработкой против потускнения) показывают лучшие результаты. Контактное сопротивление после коррозии остаётся практически неизменным по сравнению с исходными значениями до коррозии. Покрытие из белой бронзы, включая новое SURO720, и оловянно-никелевое покрытие не обеспечивают стабильного контакта без скользящего движения. Для контактов со скользящим движением контактное сопротивление этих двух типов покрытий после нескольких циклов сопряжения оказывается в 2 раза выше, чем до испытания в солевом тумане, что указывает на значительное ухудшение покрытий из-за коррозии.

Никель-фосфорное покрытие, полученное методом химического восстановления, показало высокое контактное сопротивление перед испытанием на коррозию. Также при стыковом контакте не удалось установить стабильное соединение после испытания солевым туманом. Для контактов с совместным ходом сопротивление контакта после нескольких циклов сопряжения оказалось в 2–4 раза выше, чем до 720-часового испытания в соляном тумане, что указывает на серьёзное ухудшение покрытия (при этом визуально коррозии почти не наблюдается). Результаты приведены в таблице 7.

Визуальная оценка коррозии после 720 ч в испытания в соляном тумане

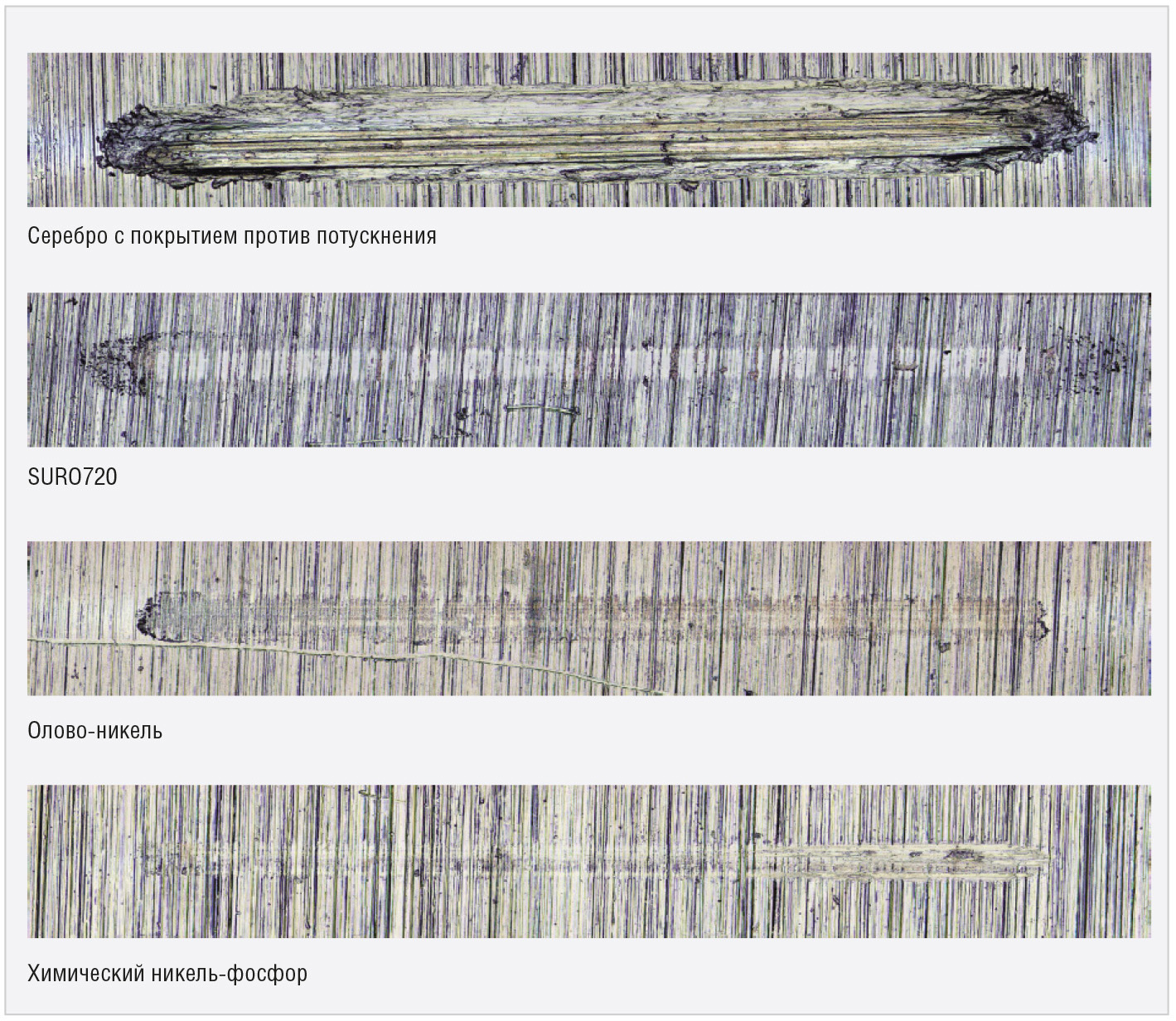

Для некоторых потребителей наиболее важным является внешний вид покрытия после воздействия агрессивной среды. Все покрытия, рассматриваемые в этой статье, соответствуют требованиям к внешнему виду. Стандартное белое бронзовое покрытие, которое способно выдержать до 48–96 ч воздействия агрессивной среды, было протестировано в солевом тумане 720 ч. Результаты исследования представлены на рисунке 5.

Результаты подтверждают, что стандартное покрытие из белой бронзы работает хорошо, по крайней мере до 96 ч. После этого коррозия начинает ухудшать внешний вид, а через 720 ч внешний вид окончательно портится из-за коррозии. Внешний вид исследованных покрытий после 720 ч испытания в соляном тумане показан на рис. 6.

Покрытие никель-фосфор показывает наилучшие результаты: коррозии почти не наблюдается. На серебре с последующей обработкой против потускнения и SURO720 после испытания заметны небольшие пятна коррозии. Однако небольшая коррозия не оказывает значительного влияния на работу соединителей. На оловянно-никелевых покрытиях отчётливо видны пятна коррозии вблизи краёв и особенно – на больших участках, подверженных сильной коррозии. Ржавые участки могут отрицательно повлиять на работу соединителя (см. табл. 8).

Коррозия металлических соединителей, установленных в алюминиевый корпус (визуальная оценка)

Радиочастотные соединители часто устанавливают в алюминиевые корпуса. Алюминий является неблагородным металлом с отрицательным потенциалом, поэтому электрохимическая коррозия создаёт серьёзную проблему, если другие металлы находятся в прямом контакте с ним.

Чтобы изучить коррозию, радиочастотные соединители с различными покрытиями были установлены на алюминиевой пластине и затем подвержены действию соляного тумана на 720 ч. При этом использовались винты M3 из нержавеющей стали DIN7986 с цилиндрической головкой с антифрикционным покрытием и без него. Следует учитывать, что алюминий, используемый в этом тесте, не подвергался какой-либо обработке. При этом алюминий, используемый в телекоммуникационном оборудовании, таком как радиоприёмники и антенны, обычно обрабатывается или имеет изоляцию между соединителем и алюминиевой панелью.

Приведённые результаты следует использовать с осторожностью, поскольку в разных приложениях могут быть разные сценарии контакта между соединителем и панелью. Наилучшие результаты показали серебряное покрытие с последующей обработкой против потускнения и никель-фосфорное покрытие. Никель-фосфорные покрытия, нанесённые методом химического восстановления, подвержены незначительной коррозии: едва заметно изменение цвета из-за пассивации поверхности.

Посеребрённые покрытия с последующей обработкой против потускнения не изменяют цвет поверхности. Однако на некоторых устройствах есть небольшие пятна коррозии, вероятно, что они появились в результате механического повреждения во время установки соединителей. Олово-никелевые покрытия сильно обесцвечиваются. Белая ржавчина или другие продукты коррозии замечены не были.

В отличие от отдельных соединителей, прошедших 720-часовые испытания в соляном тумане, в соляном тумане белые бронзовые покрытия показывают серьёзную коррозию. Даже улучшенное покрытие SURO720 на основе белой бронзы, которое подверглось коррозии только как отдельная деталь, не смогло противостоять коррозии. Независимо от типа покрытия, необработанный алюминий сильно пострадал от коррозии (см. рис. 7 и табл. 9).

Стоимость

Выбор в пользу того или иного радиочастотного соединителя, конечно же, в первую очередь обусловлен экономическими факторами. Очень важно учитывать стоимость покрытия в процессе проектирования. Покрытие должно отвечать многочисленным техническим требованиям, а с другой стороны – не обременять финансово.

Стоимость конечного продукта значительно разнится, и цена металла не единственный параметр, который влияет на общую стоимость. Выбранный тип процесса нанесения покрытия также оказывает большое влияние на стоимость. Как правило, покрытия, нанесённые химическим способом, более дороги, чем покрытия, нанесённые традиционном способом электроосаждения. Для соединителей, требующих пайки, сложность и состав припоя, а также необходимость дополнительной очистки также повышают стоимость.

Среди исследованных покрытий белая бронза и SURO720, безусловно, самые экономически оправданные варианты применения. Можно было ожидать, что серебро как благородный металл может быть самым дорогим покрытием, однако на самом деле стоимость серебряных и оловянно-никелевых покрытий находится в одном ценовом диапазоне.

Стоимость оловянно-никелевых покрытий также сильно зависит от экологических норм, поскольку в составе этих покрытий имеются агрессивные химические вещества. Таким образом, правила техники безопасности и утилизации внутри конкретной страны значительно влияют на общую стоимость этого покрытия. Никель-фосфорные покрытия, полученные химическим способом, являются наиболее дорогим вариантом среди исследованных покрытий. Обработка электролита относительно сложна, что приводит к более высокой цене, которая, однако, всё ещё намного ниже по сравнению с покрытием из золота (см. табл. 10).

Заключение

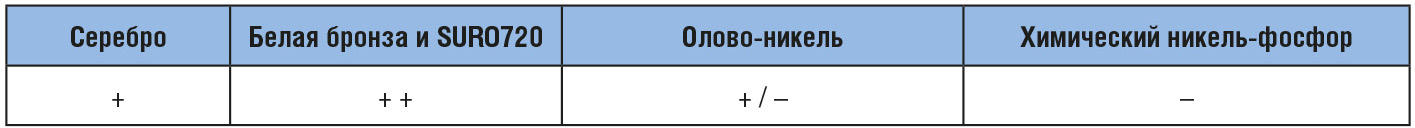

Из-за различных преимуществ и недостатков каждого типа покрытия невозможно дать общую рекомендацию и сказать, что тот или иной тип покрытия является лучшим решением на все случаи жизни. Разработчик должен учитывать индивидуальные требования к радиочастотному соединителю и выбирать покрытие, исходя из технических и экономических требований. Результаты настоящего исследования должны служить справочным руководством по выбору правильного типа покрытия для конкретного применения (см. табл. 11).

Серебро

Покрытия из серебра с их превосходными коррозионной стойкостью и электрическими свойствами будут подходящим вариантом для большинства радиочастотных соединителей. Использование серебряных покрытий может быть ограничено, если имеются повышенные требования к износу или предполагается большое количество циклов соединения и разъединения.

Серебро также является лучшим выбором для покрытия электрических контактов, чувствительных к пассивной интермодуляции. Однако у серебра есть недостаток: со временем оно может потускнеть из-за сероводорода, который в большинстве случаев не влияет на технические свойства, и его влияние может быть снижено с помощью обработки против потускнения.

Белая бронза

Белые бронзовые покрытия теперь являются современным и предпочтительным вариантом, если нужно экономичное покрытие с приемлемыми электрическими свойствами и коррозионной стойкостью не менее 96 ч.

SURO720

SURO720 – это улучшенная версия белого бронзового покрытия, которая обеспечивает гораздо более высокий уровень стойкости к коррозии и соответствует большинству требований радиочастотных соединителей в течение 720-часового коррозионного испытания. Однако из-за электрохимического различия прямого контакта с алюминием следует избегать.

Одним из основных преимуществ SURO720 по сравнению с покрытием на основе никеля является его превосходная способность к пайке. Поскольку большинство антенных соединителей имеют форму стабильных кабельных сборок, устойчивых к ПИМ, SURO720 является решением, которое можно использовать как для фильтрующих, так и для антенных соединителей. С точки зрения стоимости, ПИМ, паяемости, коррозии и механических свойств, SURO720, по-видимому, имеет преимущество по сравнению с другими вариантами покрытия.

Олово-никель

Олово-никелевые покрытия сопоставимы с SURO720 по уровню стойкости к коррозии. Однако несколько более высокая стоимость, а также плохая паяемость оловянно-никелевых покрытий препятствуют широкому использованию этого покрытия. По коррозионной стойкости и электрическим свойствам олово-никель уступает серебру. Это покрытие демонстрирует лучшую износостойкость по сравнению с серебром, но не достигает износостойкости никель-фосфорных покрытий, полученных химическим способом. По совокупности свойств и стоимости покрытие олово-никель не имеет каких-либо существенных преимуществ по сравнению с другими хорошо зарекомендовавшими себя покрытиями радиочастотных соединителей.

Химический никель-фосфор

Никель-фосфорные покрытия, полученные методом химического восстановления, обладают превосходной износостойкостью. Этот вид покрытий является предпочтительным для радиочастотных соединителей, которые рассчитаны на большое количество циклов соединений и в то же время имеют низкие требования к контактному сопротивлению. Однако высокая стоимость, плохие электрические свойства, низкая способность к пайке и хрупкость являются недостатками этого покрытия.

Устойчивость к коррозии визуально кажется удовлетворительной, однако контактное сопротивление явно ухудшается в результате 720-часового испытания солевым туманом: области электрических контактов подвергаются коррозии. Поскольку никель является магнитным по своей природе и может привести к большим проблемам с ПИМ, процентное содержание олова и фосфора очень важно в покрытиях на основе никеля.

Если концентрация никеля становится выше, чем указано в спецификации, соединитель может показывать плохие характеристики ПИМ, и это может быть обнаружено только в том случае, если специальные тесты будут проведены на собранном оборудовании. Последнее может привести к огромному экономическому ущербу.

Кроме того, никель и его соединения могут вызывать аллергические реакции. Поэтому в некоторых странах и областях применения его использование ограничено. Также следует тщательно оценить отсутствие оксида хрома (Cr(VI)), используемого в процессе нанесения покрытия. Поэтому для каждого применения следует тщательно продумывать использование никельсодержащего покрытия.

Информация и рекомендации, содержащиеся в этой статье, основаны на тестах, которые HUBER+SUHNER и Rosenberger считают надёжными и выполненными с максимальным профессионализмом. Однако точность и полноту предоставляемой информации авторы статьи не гарантируют.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!