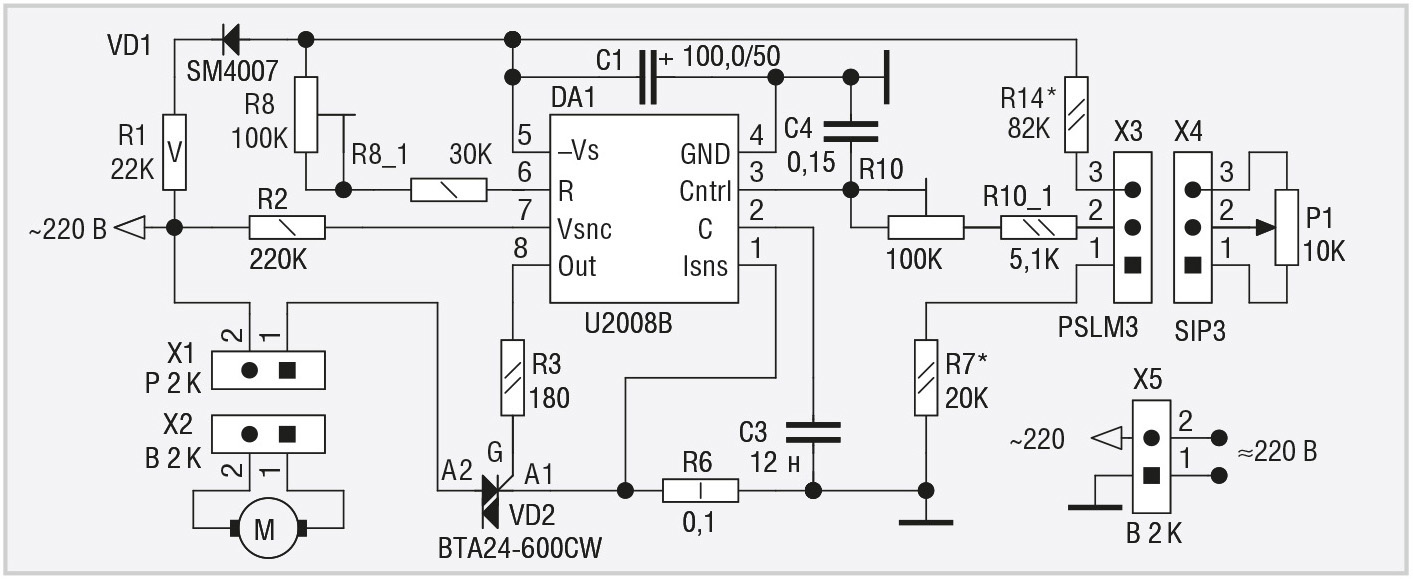

Принципиальная схема устройства регулятора-стабилизатора скорости на базе микросхемы U2008B

Микросхема U2008B – упрощённая версия U2010B, поэтому схема устройства на её основе (см. рис. 2) более проста.

Хотя наиболее предпочтительным рабочим напряжением для дрели SKRAB 56000 оказалось напряжение 190 В, было решено использовать для этой цели сетевое напряжение 220 В. Это было сделано по двум причинам. Во-первых, напряжение 220 В ненамного отличается от 190 В и не требует трансформатора 220 В/190 В, что существенно упрощает конструкцию всего устройства. Во-вторых, на основе дрели SKRAB 56000 была сконструирована циркулярная пила и точило, скорости работы которых почти на порядок больше скоростей при сверлении. Поэтому максимальная и минимальная скорости вращения дрели были выбраны 2000 об/мин и 10000 об/мин соответственно. При минимальной скорости 2000 об/мин даже при работе от напряжения 220 В, как было выявлено из эксперимента, «слепая зона» отсутствует, поскольку при такой скорости вращения ток, потребляемый дрелью вполне достаточен для «захвата» петлёй компенсации нагрузки в микросхеме U2008B.

Здесь следует отметить, что минимальная и максимальная скорости вращения дрелей TUNGFULL 1806B (300...2000 об/мин) и SKRAB 56000 (2000...10000 об/мин) были измерены автором достаточно точным способом с помощью головки для поверки газовых счётчиков, оснащённой крыльчаткой (звёздочкой), инфракрасным светодиодом и фототранзистором, между которыми она вращается. Для измерения частоты вращения был использован частотомер. Более подробно о подобном способе измерения скорости вращения написано в статье автора [1].

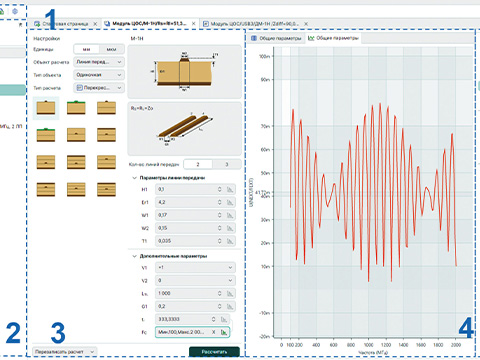

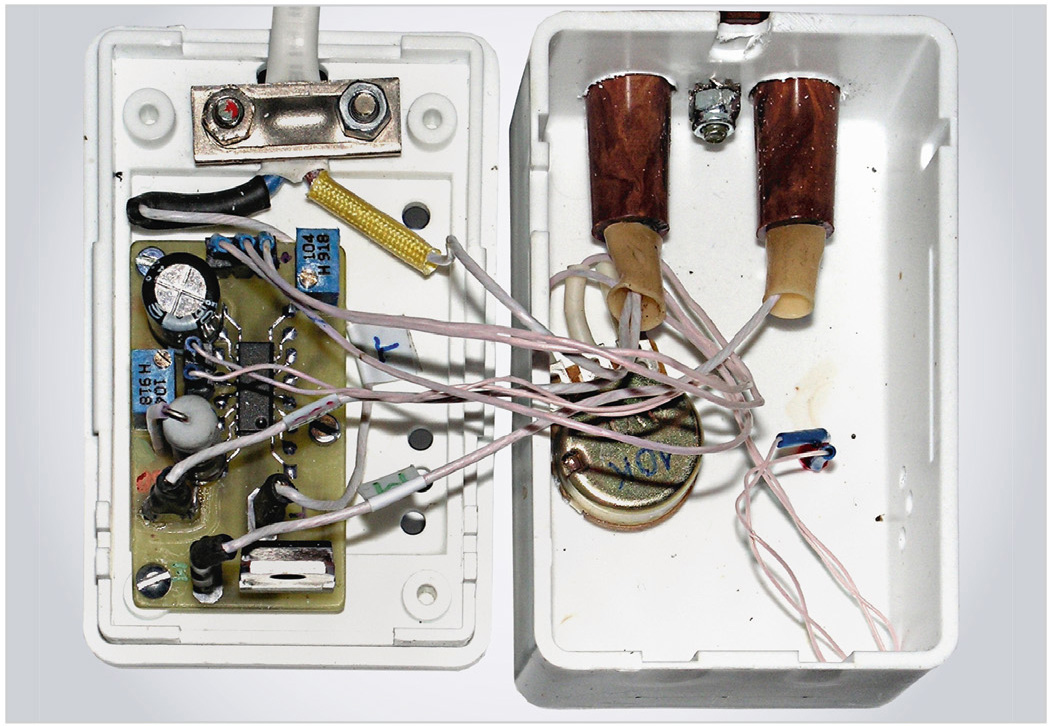

Для получения напряжения питания микросхемы также используется гасящий резистор R1 номиналом 22 К мощностью 5 Вт (цементный резистор SQP-5), т.к. при рекомендованной в справочном листке мощности 2 Вт его нагрев составлял более 60°C, тогда как при мощности 5 Вт – только около 40°C. Диод SM4007 (VD1) используется для однополупериодного выпрямления погашенного R1 напряжения, а конденсатор C1, включённый между напряжением питания –Vs (5-й вывод DA1) и «землёй» (4-й вывод DA1), как сглаживающий. Напряжение питания через подстроечный резистор R8 и последовательно включённый с ним резистор R8_1 подаётся на вход Rj (6-й вывод DA1), предназначенный для начальной установки угла j открытия симистора BTA24-600CW (VD2). Таким образом, сумма номиналов резисторов R8 и R8_1 определяет номинал Rj: R8 + R8_1 = Rj, который совместно с конденсатором C3 (Cj), подключённым к выводу Cj (2-й вывод DA1), образует RC-цепочку RjCj. Постоянная времени данной цепочки и определяет начальный угол j открытия симистора VD2. Резистор R2 включён между сетевым напряжением 220 В переменного тока и входом Vsync (7-й вывод DA1) и служит для синхронизации с сетевым напряжением. Импульсы для открытия симистора VD2 поступают на его УЭ с выхода Out (8-й вывод DA1) через резистор R3. Мотор М с помощью двухконтактной сетевой вилки X2 подключён к двухконтактной розетке X1 устройства. Как видно из схемы, мотор М оказывается включённым между сетевым напряжением 220 В переменного тока и силовым электродом A2 симистора VD2, второй силовой электрод A1 которого через токоизмерительный резистор номиналом 0,1 Ом (R6) подключён к «земле». При максимальном токе 2,5 А (см. выше) максимальное напряжение на R6, как нетрудно подсчитать, составляет 0,25 В, что согласуется со значением, указанным в справочном листке. В отличие от микросхемы U2010B микросхема U2008B имеет только один вход Isense (1-й вывод DA1), предназначенный для измерения напряжения на токоизмерительном резисторе R6. Фактически это его потенциал относительно «земли». В микросхеме отсутствуют две опции: защита по току (поэтому в схеме не предусмотрен светодиод и вывод для него) и выход опорного напряжения (VRef), как в U2010B. Кроме того, выход напряжения компенсации нагрузки (Comp) уже соединён со входом Control внутри микросхемы. Данный вывод (3-й вывод DA1) так и называется: Control Input/Compensation Output. В связи с этим один вывод потенциометра P1 через резистор R14 подключён к напряжению питания –Vs (а не к VRef, как в U2010B). Второй его вывод через резистор R7 подключён к «земле», а движок через подстроечный резистор R10 и последовательно с ним включённый резистор R10_1 – ко входу Control Input/Compensation Output (3-й вывод DA1). Резистор R10 также служит для настройки компенсации нагрузки. Сам потенциометр P1 расположен отдельно от платы, на корпусе (см. далее), и подключается к ней с помощью трёхжильного провода, один конец которого припаян к P1, а второй – к трёхконтактному разъёму X4, представляющему собой три цанговых гнезда с расстоянием между ними 2,54 мм (SIP3). Этот разъём подключается к ответному разъёму X3, расположенному на плате и представляющему собой три цанговых штыря (PSLM3). Конденсатор C4 служит для сглаживания напряжения на входе Control Input/Compensation Output(3-й вывод DA1), поскольку, как уже отмечалось, для получения этого напряжения используется напряжение питания –Vs, полученное одополупериодным выпрямителем и имеющее значительные пульсации. Устройство подключается к сетевому напряжению 220 В переменного тока с помощью стандартной двухконтактной вилки X5.

Настройка схемы, показанной на рисунке 2, аналогична настройке предыдущей схемы (см. рис. 1), за исключением настройки защиты по току, поскольку такой защиты в U2008B не предусмотрено. Обозначение всех резисторов, используемых для настройки (R8, R10, R7, R14 и P1) – то же, что и на рисунке 1. В связи с этим подробное описание настройки не приводится.

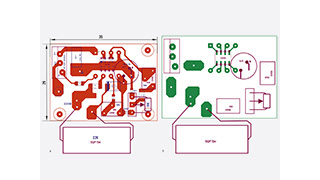

Разводка плат и фотографии устройств

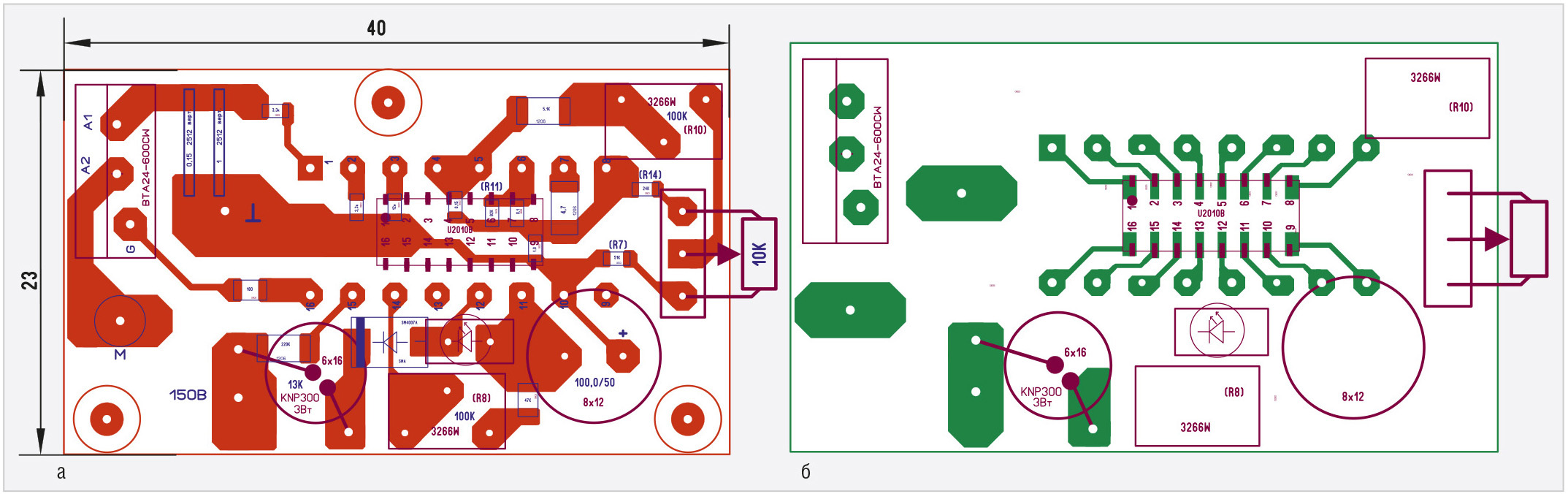

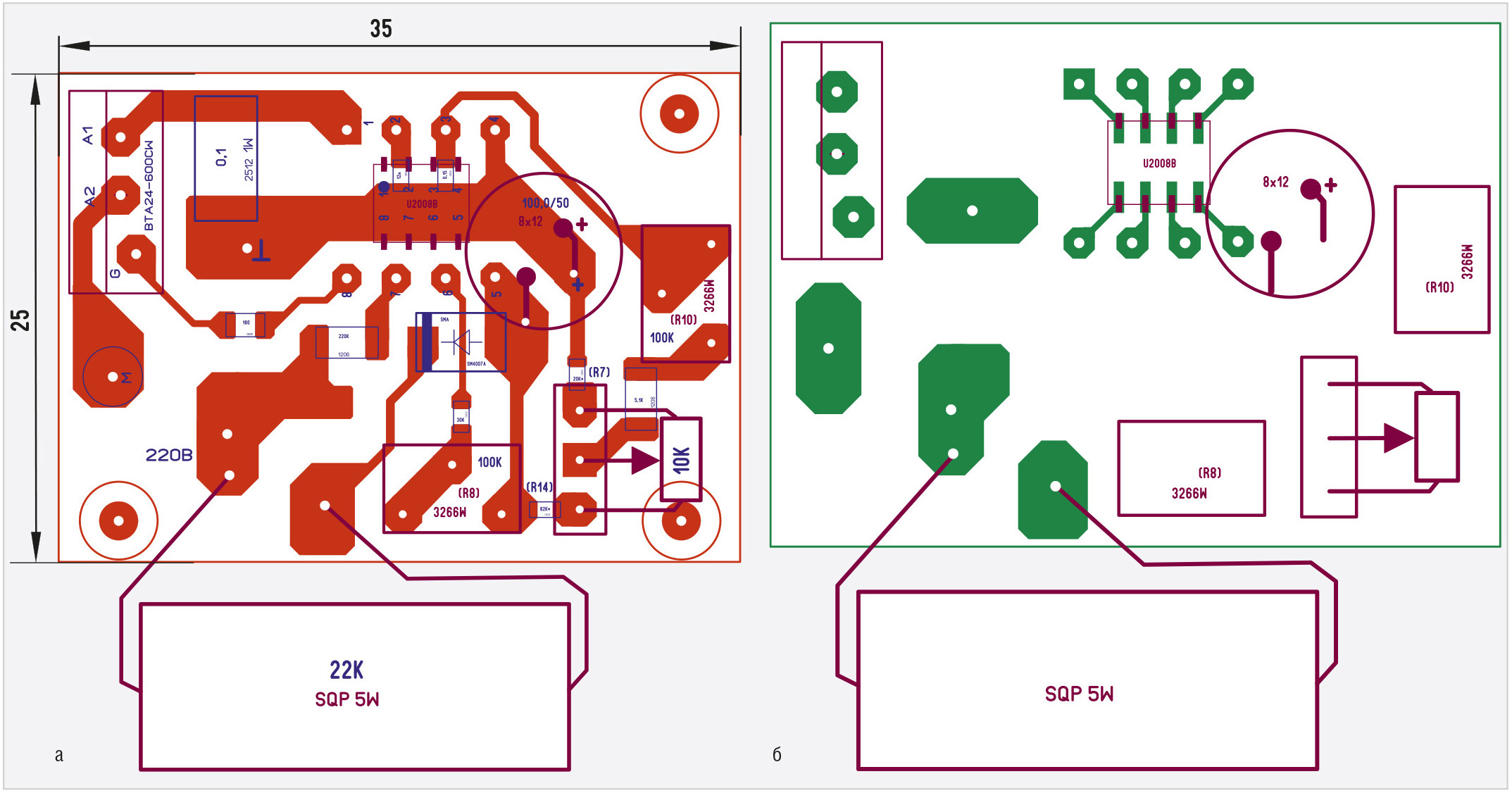

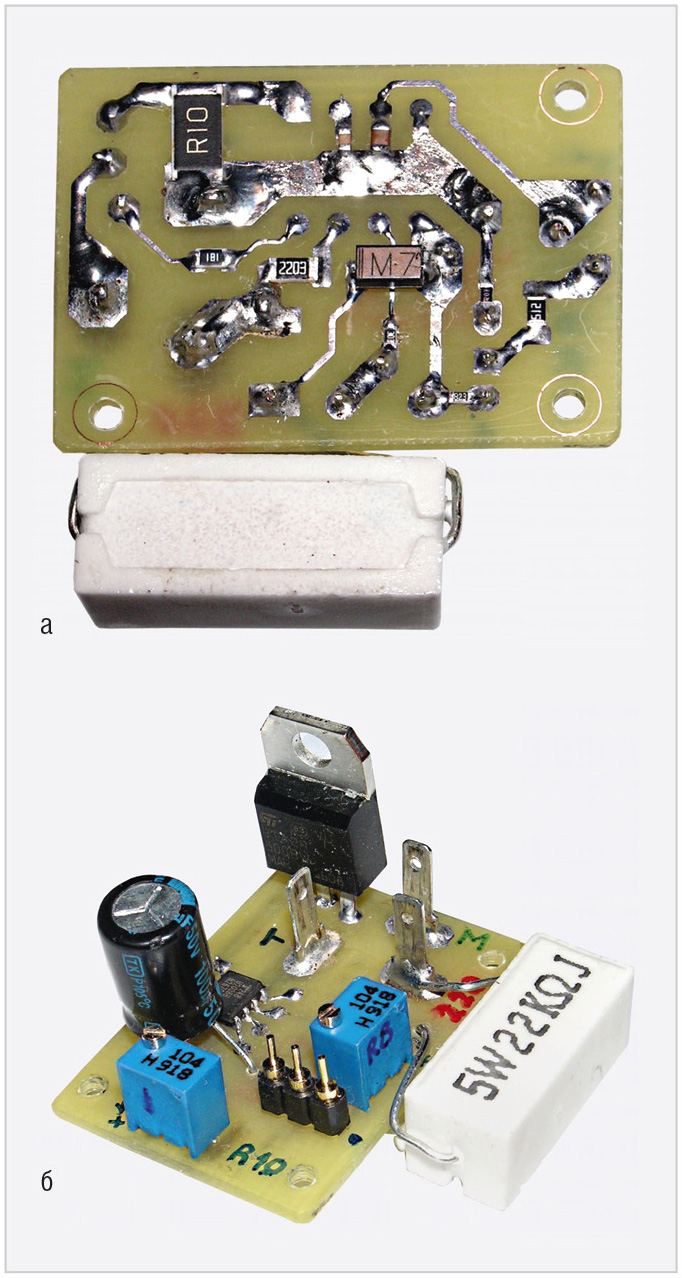

Разводка плат выполнена в программе SprintLayout 6.0. Обе платы имеют двустороннюю разводку (см. рис. 3 и 4). О разводке и изготовлении подобных плат и фотошаблонов подробно рассказано в статьях [2, 3]. Файл разводки обеих плат в формате *.lay6 приведён в дополнительных материалах к статье на сайте журнала.

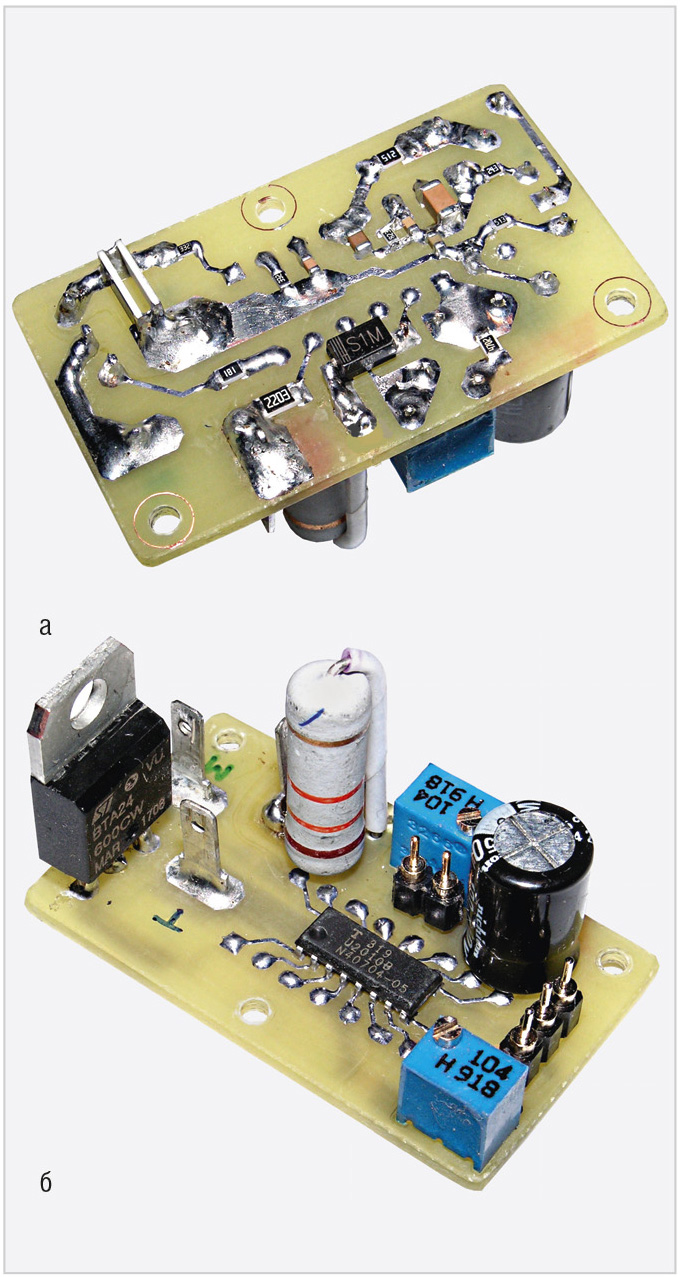

На платах для подключения высоких напряжений («земля», «мотор», «150 В» и «220 В») используются ножевые клеммы (штыри шириной 2,8 мм), впаянные в плату (см. фото на рис. 5б, 6б).

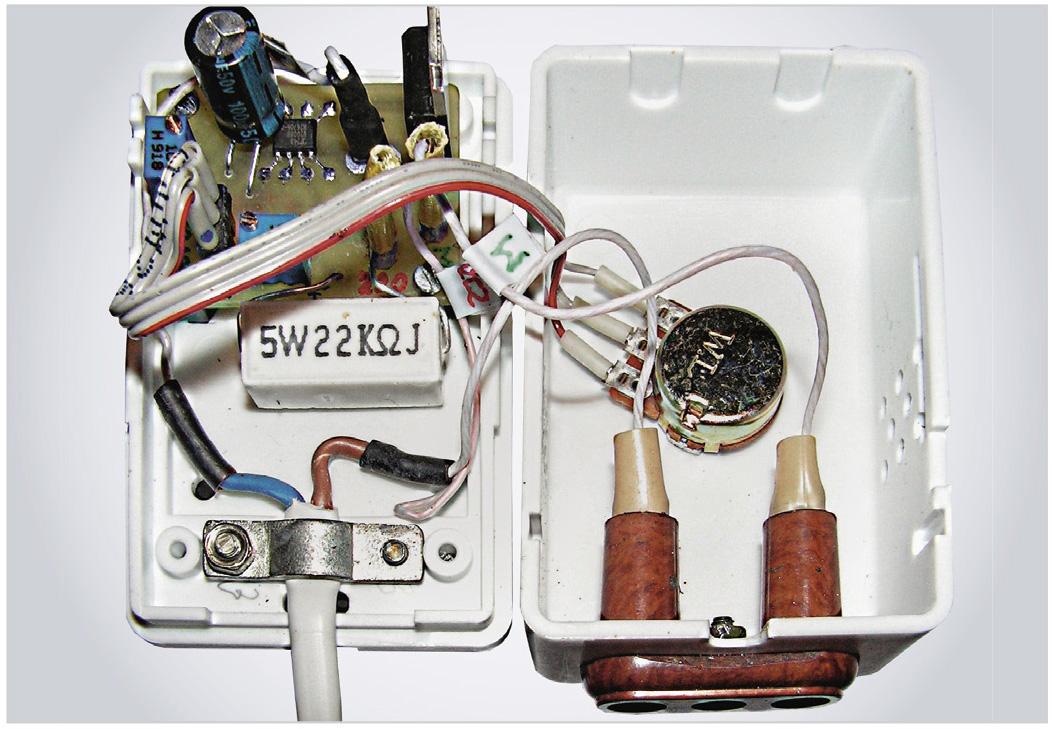

На них надеваются ответные клеммы, припаянные к соответствующим проводам (МГТФ-1,0). На эти клеммы надета термоусадочная трубка соответствующего размера. Эти клеммы можно заметить на фотографиях плат в корпусах размером 30´46´70 мм (см. рис. 7 слева и рис. 8 слева).

Платы прикручены винтами М2 к днищу корпуса с помощью пластиковых стоек с внутренней резьбой М2. Сетевой провод прикручен к днищу корпуса металлическим зажимом, а двухконтактная розетка для подключения дрели прикручена к торцевой грани корпуса винтом М3 впотай и гайкой. На днище и боковых гранях корпусов просверлены отверстия для доступа воздуха с целью конвективного охлаждения мощных балластных резисторов. Светодиод и потенциометр укреплены на лицевой поверхности корпуса устройства на базе U2010B (см. рис. 7 справа). На лицевой поверхности корпуса устройства на базе U2008B закреплён только потенциометр (см. рис. 8 справа). На штоках потенциометров установлены карболитовые ручки. Конструкцией корпусов предусмотрено защёлкивание крышки без каких-либо винтов. К днищу корпусов приклеены резиновые ножки, во-первых, для доступа воздуха к вентиляционным отверстиям и, во-вторых, для предотвращения скольжения во время регулировки скорости потенциометром. Нагрев симистора BTA24-600CW довольно слаб, поэтому он используется без радиатора. Индекс «C» означает, что ток управления по выводу УЭ не превышает 35 мА (в стандартной конфигурации – 50 мА), а индекс «W» – что симистор является «бесснабберным», т.е. для его работы не требуется снабберная RC-цепочка. Это существенно снижает потери и, соответственно, нагрев симистора.

Сверлильный станок на базе стойки для дрелей SKRAB 25519 и TUNGFULL 1806B

Фотография станка показана на рисунке 9. В стойку для дрели были внесены некоторые усовершенствования, заключающиеся в следующем.

Во-первых, имбусовый болт с головкой под шестигранник со стандартной резьбой М8×1,5, установленный в зажимающий дрель хомут, был заменён на усиленный и имеющий мелкую резьбу М8×1,0. Это позволило надёжно затягивать болт шестигранным ключом с меньшим усилием.

Во-вторых, два имбусовых болта М6, закрепляющие перемещающий дрель по вертикали механизм на штанге, были заменены на новые, более качественные, т.к. из старых при затягивании ключ часто выскакивал.

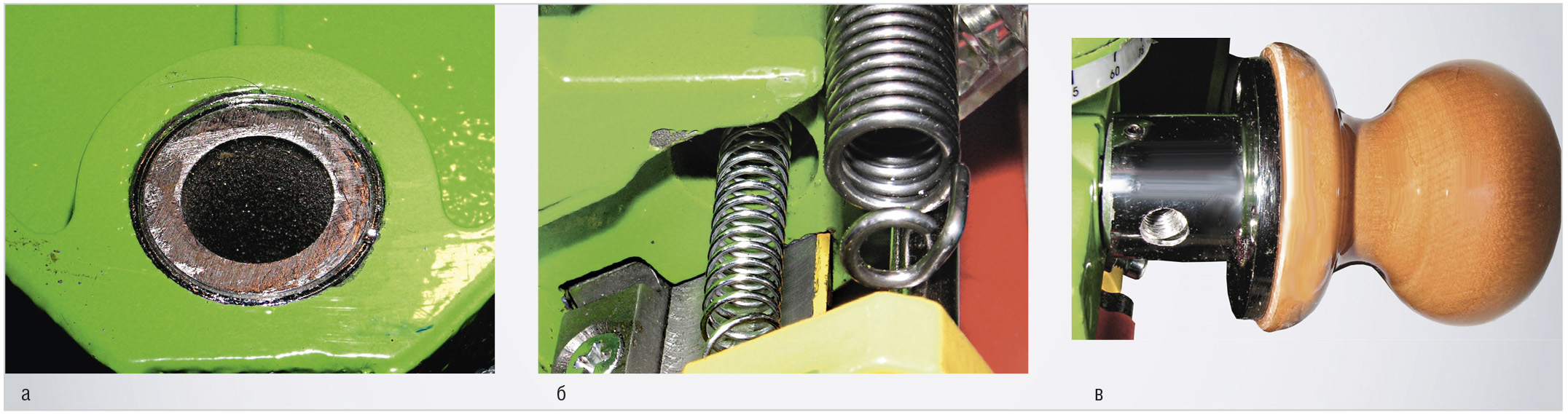

В-третьих, сама штанга, удерживающая дрель и механизм её перемещения, довольно тонкостенная. Она закрепляется в отверстии чугунной станины двумя шпильками с резьбой М8 с углублением (на торце) под шестигранник. При затягивании этих шпилек с достаточным усилием штанга может легко деформироваться. Поэтому в нижнюю часть штанги с большим натягом была установлена толстостенная труба длиной около 6 см, препятствующая деформированию штанги (эта труба хорошо заметна на рисунке 10а).

В-четвёртых, пружина, удерживающая дрель вместе с механизмом её перемещения от самопроизвольного опускания вниз (т.е. уравновешивающая дрель), выбрана менее жёсткая, поскольку дрель TUNGFULL 1806B весит не более 1 кг. Установленную пружину меньшего диаметра можно увидеть на рисунке 10б (для сравнения: штатная пружина показана справа).

И наконец, в-пятых, штатный рычаг с шариком, установленный на цилиндрической части механизма перемещения дрели и служащий для ее вертикального перемещения, был выкручен и заменён на обычную дверную ручку. Эта ручка крепится к фланцу, предназначенному для закрепления труб диаметром 25 мм, тремя саморезами. А сам фланец крепится к цилиндрической части механизма перемещения дрели двумя шпильками с резьбой М4 с углублением под шестигранник (2,5 мм). Для этого во фланце просверлено ещё одно отверстие и нарезана резьба М4. Кроме того, во фланце просверлено отверстие, через которое можно вкрутить рычаг. Это отверстие и одна из крепёжных шпилек хорошо видны на рисунке 10в. Для того чтобы шпильки не скользили по цилиндрической части механизма перемещения, в ней просверлено два углубления, в которые входят шпильки. Кистевое усилие, прилагаемое к ручке, существенно лучше дозируется по сравнению с локтевым усилием, прилагаемым к рычагу. Этого кистевого усилия вполне достаточно для сверления отверстий диаметром 4,5 мм, например в стальной пластине толщиной 2,5 мм. Если требуется сверление стали бо́льшим диаметром сверла (например, 6...9 мм), то в стойку необходима уже установка обычной ручной дрели. В этом случае рычаг можно вкрутить на место (см. рис. 10в).

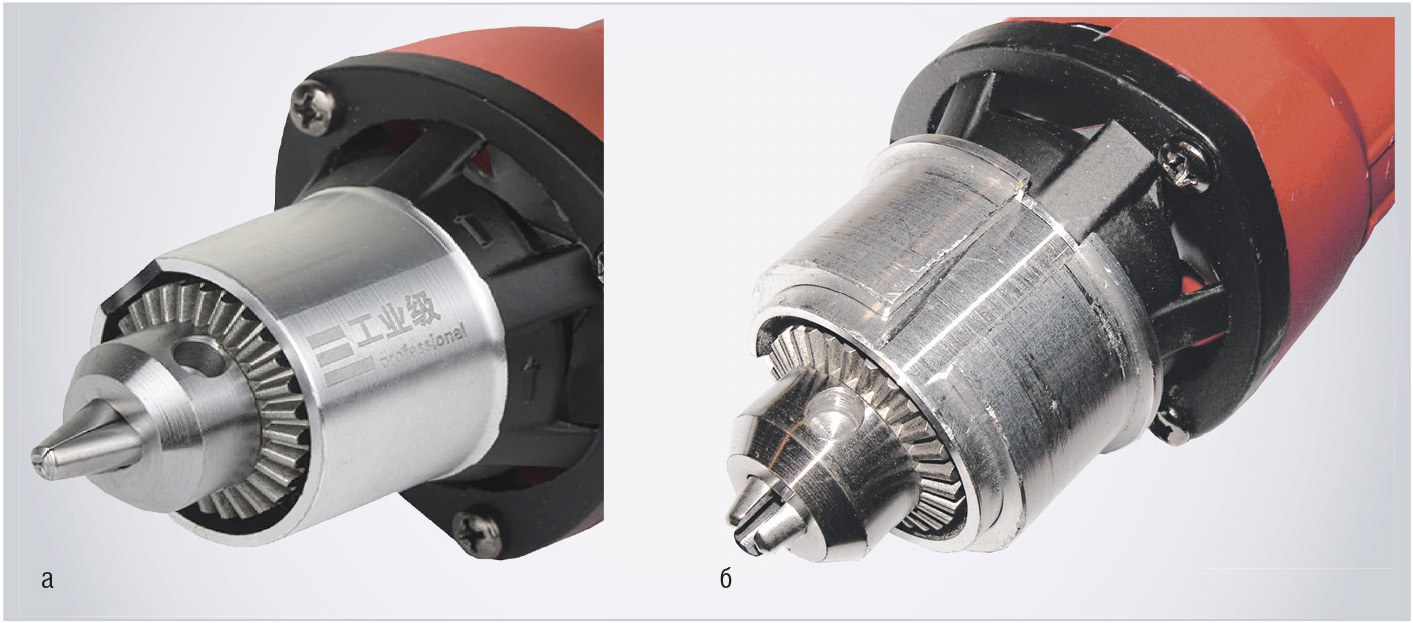

Мини-дрель TUNGFULL 1806B для своего закрепления в стойке имеет достаточно качественно изготовленную цилиндрическую поверхность размером d×h = 37×27 мм (см. рис. 11а).

Внутренний диаметр хомута (в стойке) для закрепления дрели составляет 43 мм (стандартный диаметр для закрепления ручной дрели). Поэтому для закрепления дрели TUNGFULL 1806B использовано алюминиевое разрезное переходное (проставочное) кольцо размером d×D×h = 36×43×24 мм (см. рис. 11б). Поскольку внешний диаметр кольца от расширения немного увеличится, оно с небольшим натягом вставляется в хомут стойки и надёжно затягивается имбусовым болтом М8, упомянутым выше. На фотографии на рисунке 9 можно также заметить устройство регулятора-стабилизатора оборотов на базе микросхемы U2010B в белом корпусе с ручкой и светодиодом на лицевой поверхности.

Циркулярная пила и точильный станок на базе мини-дрели SKRAB 56000

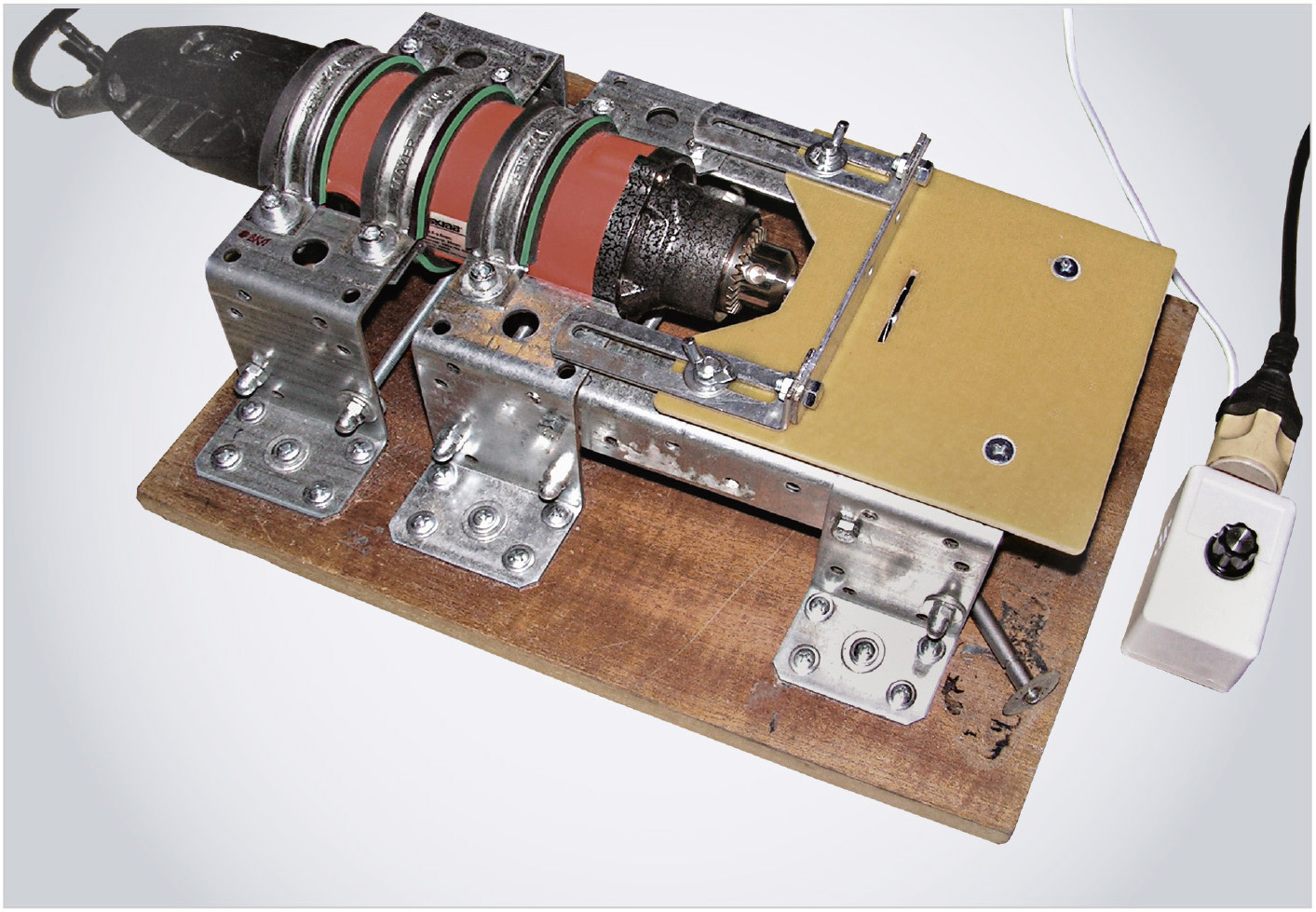

Как видно из фотографии на рисунке 12, циркулярная пила на базе мини-дрели SKRAB 56000 собрана из готовых z-образных и обычных стальных оцинкованных уголков.

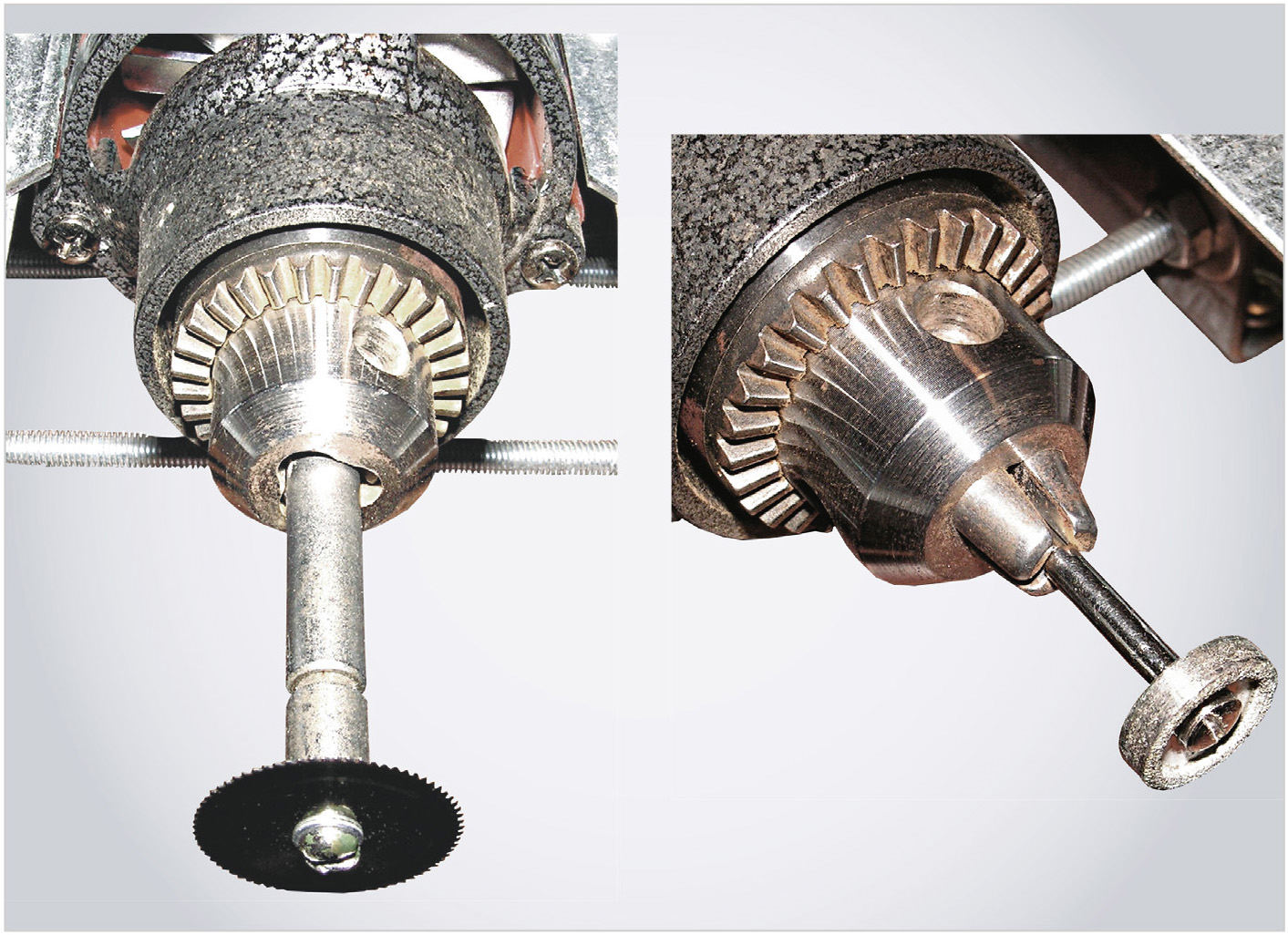

На четырёх уголках дрель закреплена тремя хомутами-держателями 1,5-дюймовых пластмассовых труб для водоотведения. Два других z-образных уголка используются для крепления стеклотекстолитовой пластины толщиной 4 мм с прорезью для пильных дисков. Для крепежа использованы винты М5 с гайками. Сами z-образные уголки прикручены к ДСП саморезами. Для упрочнения z-образные уголки внизу дополнительно укреплены шпильками М5 и гайками. В правую часть стеклотекстолитовой пластины вкручены два винта М5 впотай, которые крепятся снизу к z-образным уголкам барашковыми гайками М5, а левая её часть вместе со стальной пластиной, служащей как направляющая, установлена на уголках с прорезью, прикрученных барашковыми гайками М5 с шайбами к винтам, установленным на дополнительных обычных уголках. Таким образом, расстояние от направляющей до пильного диска может легко регулироваться. Поскольку стеклотекстолитовая пластина вместе с направляющей может легко сниматься, циркулярная пила очень просто превращается в точильный станок. На рисунке 13а показан вал (с установленным пильным диском), зажатый в патроне дрели, а на рисунке 13б – патрон дрели с зажатым алмазным кругом, на котором, например, можно затачивать обычные и победитовые свёрла.

Изначально в стойку SKRAB 25519 предполагалось установить мини-дрель SKRAB 56000. Однако её поверхность, предназначенная для закрепления в хомуте стойки, во-первых, окрашена и имеет довольно крупную текстуру, а во-вторых, представляет собой не совсем цилиндрическую форму, обладая довольно заметной конусностью. Однако по своим электрическим параметрам дрель SKRAB 56000 (мощность 480 Вт и максимальная скорость 30000 об/мин) вполне подходит для описанных ранее функций.

К розетке устройства регулятора-стабилизатора скорости на базе микросхемы U2008B (показана на рис. 12 справа в белом корпусе) дрель подключена своей вилкой. Само же устройство подключено к сети 220 В белым проводом с вилкой. Для работы дрели с устройством стабилизатора-регулятора переключатель скоростей дрели необходимо установить на максимум. В этом случае двигатель дрели напрямую подключается к контактам своей вилки, и встроенный регулятор скорости на базе симистора отключается.

Результаты работы устройств

Для сверления отверстия диаметром 4,5 мм в стальной пластине толщиной 2,5 мм с помощью дрели TUNGFULL 1806B и устройства регулятора-стабилизатора скорости на базе микросхемы U2010B (см. рис. 9) сначала было использовано сверло 2 мм, а затем свёрла 3 и 4,5 мм. При сверлении отверстия диаметром 4,5 мм дрель ни разу не остановилась, правда, на конечном этапе сверления на некоторое время замигал светодиод, который погас после окончания сверления, дрель продолжала работать. Что касается более мягких материалов (дюраль, алюминий, стеклотекстолит, текстолит, пластик и, наконец, дерево), то они легко сверлятся свёрлами и большего диаметра. Например, автор легко просверлил алюминиевый радиатор толщиной около 7 мм сверлом 3,3 мм. Кроме того, относительно простое позиционирование сверла, а также лёгкое дозирование усилия с помощью ручки дрели позволяют без проблем просверлить стальную пластину, например сверлом диаметром 1 мм (при сверлении обычной ручной дрелью тонкое сверло часто ломается). Такая дрель также позволяет сверлить печатные платы твёрдосплавными свёрлами. Например, легко были просверлены несколько предварительно накернённых отверстий в печатной плате из стеклотекстолита толщиной 1,5 мм сверлом диаметром 0,7 мм с хвостовиком диаметром 2 мм. Сверло ни разу не сломалось.

Что касается циркулярной пилы, то с её помощью легко разрезается стеклотекстолит толщиной до 4 мм. Причём без устройства регулятора-стабилизатора скорости с большим трудом разрезался стеклотекстолит толщиной 1,5 мм (дрель на малых скоростях останавливалась, а на более высоких стеклотекстолит просто обугливался). Автор также без проблем разрезал алюминиевую пластину толщиной 1,5 мм. С помощью точильного диска легко затачиваются обычные и победитовые свёрла. Во всех описанных экспериментах (циркулярная пила, точило) дрель ни разу не остановилась.

Заключение

Применение микросхем U2010B/U2008B и современной элементной базы позволяет конструировать регуляторы-стабилизаторы скорости вращения лёгких и компактных мини-дрелей, значительно увеличивая крутящий момент и позволяя эксплуатировать их в режимах работы, которые были невозможны без механического редуктора. Это, в свою очередь, придаёт таким дрелям новые динамико-кинематические свойства, что позволяет применять их в новых приложениях (сверление отверстий, распиловка, заточка и т.п.), использование в которых ранее было сопряжено с существенными проблемами или вообще невозможно.

Литература

- Кузьминов А. Изготовление устройств на печатных платах с высоким разрешением в домашних условиях. Технологии в электронной промышленности. 2011. № 1.

- Кузьминов А. Как использовать фольгу обратной стороны односторонней печатной платы в качестве общего провода. Радио. 2019. № 2.

- Кузьминов А. Технология изготовления печатных плат с высоким разрешением в любительских условиях. Радио. 2017. № 10.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!