Модульный принцип легче всего объяснить на примере элементов конструктора LEGO. Из базовых блоков и определённых соединительных элементов можно создавать бесчисленное множество предметов. Именно такой подход внедрён в отраслях производства продуктов, обладающих гораздо большей сложностью и разнообразием.

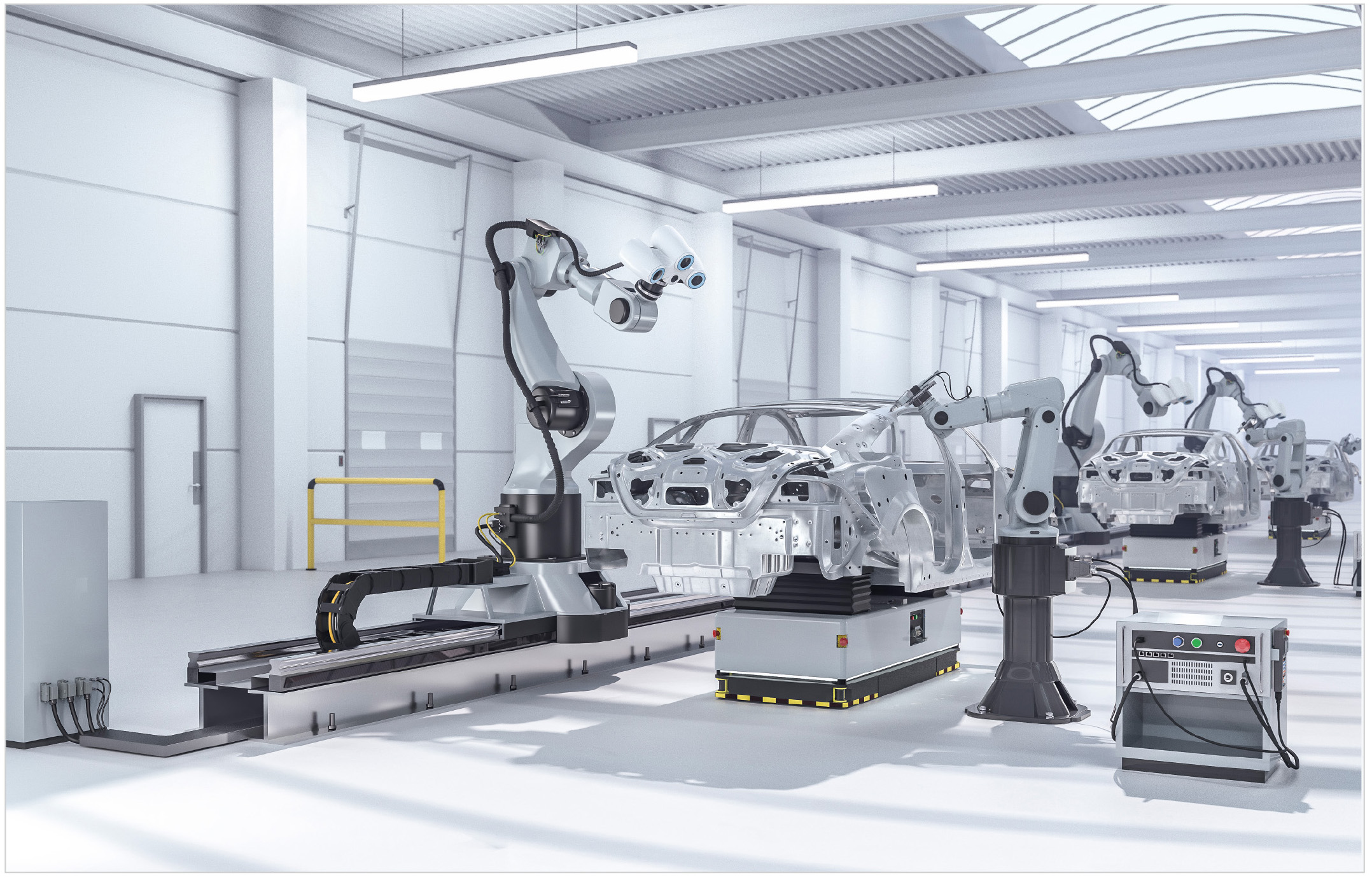

Типовым примером может служить платформенный принцип, применяемый в автомобилестроении, в соответствии с которым не только двигатели, коробки передач и ведущие мосты, но и шасси в целом рассматриваются в качестве масштабируемых модулей для автомобилей разных моделей, типов и марок. Кроме того, в сфере промышленного управления и технологий приводов такие системы, как ПЛК, IPC, ЧМИ, и компоненты приводов можно адаптировать под индивидуальные требования на базе отдельных «сегментов» или нескольких удалённых блоков ввода/вывода и реализовывать автоматизацию станков или агрегатов. Можно масштабировать их или вносить изменения в компоновку для будущих применений, не прилагая значительных усилий.

Модульное исполнение сложных продуктов промышленного производства зачастую имеет успех как с технической, так и с экономической точки зрения при условии, что такие продукты производятся тысячами (при изготовлении промышленных устройств управления) или даже миллионами (в автомобилестроении). Но оправдано ли применение модульного принципа, если в год выпускается в лучшем случае несколько сотен единиц оборудования?

Ответ – да. В настоящее время в машиностроении нет альтернатив модульному принципу. В заявлении Союза машиностроителей Германии (VDMA) говорится: «Целью стандартизации и внедрения модульного принципа является продукция с меньшей степенью вариативности и сложности, а также с более низкой себестоимостью. При этом исключается вероятность сужения сортамента продукции и уменьшения её разнообразия» [1].

Для лучшего понимания смысла этого заявления далее будет представлено несколько примеров типовых запросов и требований, которые предъявляются на рынке промышленных систем.

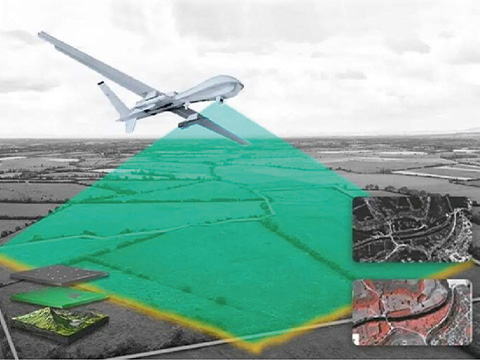

Учитывается высокая степень вариативности систем производства, что позволяет производить более широкий ассортимент продукции в малых или средних объёмах (ключевые термины – «промышленное производство отдельных продуктов» и «Индустрия 4.0»). Для обеспечения такой возможности системы должны быть масштабируемыми и должны предусматривать последовательное расширение с точки зрения мощностей и выработки. Раньше основное внимание было сосредоточено на фактической производительности, сегодня заказчики в области машиностроения уделяют больше внимания вариативности и масштабируемости. Иными словами, речь идёт не о системах «высокой сложности» для производства компонентов, пользующихся спросом, в больших объёмах, а о системах, при помощи которых обеспечивается возможность гибкого производства различных продуктов в малых и средних объёмах [2].

Конкуренция в сфере машиностроения вынуждает разработчиков промышленных систем расширять бизнесмодели. В современном корпоративном сегменте рынка недостаточно просто разрабатывать качественную продукцию, продавать её потребителям, а затем ждать заказов на сервисное и техническое обслуживание. Модели совокупной стоимости владения (ТСО), часто применявшиеся в прошлом при оценке прибыльности инвестиций, всё чаще дополняются моделями LCC (изза затрат на срок службы). Это позволяет с высокой степенью прозрачности предлагать новые бизнесконцепции (например, плановопредупредительный ремонт), в том числе в отношении технического и сервисного обслуживания, а также дооборудования. Производителям оборудования легче убедить потребителей в том, что увеличенный объём обслуживания, связанный со сроком службы, обладает большими преимуществами [3]. Растущий спрос на обслуживание по абонементной модели («Оплата по мере использования», «Ежемесячная оплата», «Плата за единицу оборудования» и т.д.) подтверждает общую глобальную тенденцию. С точки зрения производителей, также имеет смысл обратиться к ориентированным на прибыль и сервисноориентированным моделям. В то время как средняя маржинальность в сфере производства нового оборудования в 2018 году составила 5,4%, аналогичная маржинальность в сфере сервисного обслуживания превысила 40% [4]. Более того, спрос на сервисное обслуживание в гораздо меньшей степени зависит от экономических циклов в сравнении со спросом на оборудование.

Особенно это касается дорогостоящего капитального оборудования. Заказчикам зачастую выгоднее расширять действующее оборудование, модернизировать отдельные блоки или подсистемы, чем вкладывать средства в совершенно новое оборудование.

В некоторых клиентских сегментах отрасли машиностроения распространено мнение о том, что модули и подсистемы разных производителей можно сочетать в рамках единого производственного агрегата без приложения дополнительных усилий: дополнительных расходов, технических и экономических потерь.

Эффективное с технической и экономической точки зрения удовлетворение требований возможно только при условии последовательного внедрения модульного принципа в производственных системах и их интеграции в сеть передачи данных, что позволит предлагать их в качестве интеллектуальных систем на разных этапах масштабирования. Агентство IDConsulting из города Мюнхена в недавнем исследовании [5] подтвердило, что внедрение модульных принципов производства представляет в значительной степени успешную стратегию. Внедрение модульного принципа производства ведёт к коммерческому успеху.

Производители, взвешивая плюсы и минусы модульных принципов, в первую очередь должны положительно ответить на следующие вопросы:

- максимальный общий объём вложений и расходов на новую группу или семейство продуктов с модульной архитектурой позволяет без потери рентабельности разворачивать производство продуктов в стандартные для отрасли сроки в условиях наиболее неблагоприятной экономической обстановки;

- технические сложности, связанные с планируемым разделением станка или агрегата на отдельные модули с переходными элементами и соединителями, должны быть признаны оправданными всеми участниками технологического процесса (в части, касающейся механических и электрических систем, а также техники безопасности);

- все рабочие функции, связанные с будущими процессами (разработкой и проектированием, проектным планированием и продажами, производством и сборкой, составлением документации, сервисным и постпродажным сервисным обслуживанием, цепочкой поставки и маркетинговой коммуникацией), должны быть подготовлены и адаптированы к внедрению модульной архитектуры оборудования, которое может осуществляться как на объекте производителя, так и на предприятии заказчика.

До какой степени станок или агрегат следует разделять на модули, каким общим принципом следует руководствоваться? Гениальность конструктора LEGO заключается не в блоках, а в соединениях между ними. Они определяют возможный уровень модульности, но также представляют собой фактор, в определённой степени ограничивающий возможности соединения блоков. То же применимо и в отношении соединителей для соединения отдельных модулей станка или системы.

Соединители обеспечивают согласованное и рациональное соединение между модулями. В то же время они гарантируют бесперебойную исправную работу промышленной системы, отдельных компактных единиц оборудования, а также производственной линии в целом. Следовательно, ключевым вопросом при внедрении модульного принципа является вопрос о том, как разделить компоненты цельной системы.

Что касается разграничения электрических и электромеханических соединений, соединений для передачи электропитания, сигналов и данных, а также соединений для обмена данными, компания HARTING рекомендует придерживаться следующего принципа.

В первую очередь исходную базовую систему следует проанализировать с точки зрения выполняемых функций: ключевые функции, которые отражают основную сферу деятельности производителя; базовые функции (например, системы передачи данных), которые охватывают всю систему в целом; также дополнительные или вспомогательные функции, соответствующие общему уровню технологий и представляющие для производителя второстепенную важность. Всегда полезно иметь определённый запас прочности по характеристикам модулей оборудования, которые выполняют ключевые функции.

Следовательно, функции следует объединять по модулям, но только с той степенью модульности, которая необходима. Нужно учитывать все аспекты возможных эффектов оптимизации и вариативность оборудования как со стороны производителя, так и со стороны пользователя. Кроме того, важно включать в объём сервисного обслуживания как можно больше этапов срока службы оборудования и/или учитывать особенности требований заказчика, обусловленные страной местонахождения.

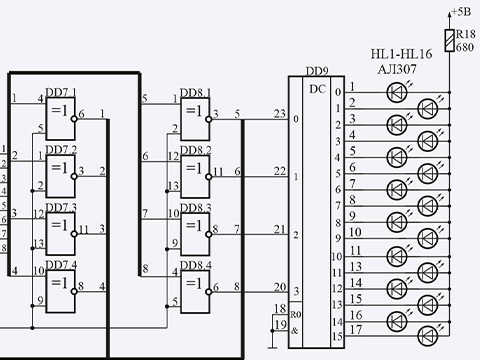

Для всех элементов оборудования (датчиков, исполнительных устройств, ЧМИ, приводов и т.д.), которые уже невозможно делить и для которых требуется передача электропитания, сигналов или данных:

- необходимо проанализировать и желательно отобразить в графическом виде функциональную востребованность нового модуля оборудования;

- определить для модуля соответствующий уровень с точки зрения «типовой» пирамиды автоматизации;

- определить перечень всех необходимых соединителей для соединения отдельных элементов соответствующих модулей оборудования.

В результате получается изображение всех модулей будущей системы в матричном виде. Кроме того, обеспечивается наглядное отображение иерархической структуры элементов и связанных с ними соединителей, в том числе связи элементов с одним или несколькими модулями оборудования.

Такой подход позволяет проанализировать оправданность, риски с технической точки зрения и необходимые варианты исполнения соединителей. Кроме того, благодаря оценке важности модулей для будущей системы, обеспечивается прозрачность. На основании перечня можно определить все задействованные элементы, выработать дальнейшие шаги и спецификации для разработки модулей и технологических процессов.

Кроме того, матричный вид помогает определить степень централизации или децентрализации системы управления модульным станком или агрегатом. Наблюдения специалистов HARTING показывают, что:

- системы с высокой степенью вариативности оборудования в своих ключевых функциях и с большим занимаемым пространством обычно оборудуются децентрализованными системами ввода и вывода;

- комбинированная архитектура применяется в системах меньшего размера с высокой вариативностью: в таких системах управление ключевыми и базовыми функциями осуществляется централизованно; управление дополнительными функциями осуществляется либо централизованно (простые функции), либо децентрализованно (посредством сложных интерфейсов) – в зависимости от сложности;

- для систем меньшего размера и/или простых систем с низкой вариативностью с технической точки зрения более простым и экономически выгодным решением является полностью централизованное управление.

При выборе архитектуры необходимо принять во внимание то, что централизованные системы в целом требуют меньших затрат на компоненты и материалы. Однако в то же время увеличиваются затраты и объём ресурсов, необходимых для производства и монтажа системы на предприятии заказчика. Временные и финансовые затраты на дооборудование и модернизацию также могут увеличиваться. То же применимо к сервисному и техническому обслуживанию.

Положительным аспектом, с точки зрения производителя и заказчика, является то, что все современные системы управления, приводов и ЧМИ обеспечивают полное отделение физического уровня от логических уровней. Это относится как к системам с высокоскоростными и точными последовательностями, так и к высокочувствительным системам безопасности или взаимосвязанным системам. Практически полная свобода, которую обеспечивает модульность производственных систем, обусловлена в первую очередь соединениями. Компания HARTING Technology Group предлагает решения и продукты для всех видов соединений для передачи электропитания, сигналов и данных, которые:

- всегда можно спроектировать с соблюдением обязательных требований (характеристик электрических и ЭМС) к линиям передачи и с экономией затрат;

- можно последовательно масштабировать с точки зрения технических характеристик, а также размеров и количества в каждом модуле оборудования;

- отвечают различным требованиям относительно расположения контактов, сборки, класса защиты, соответствующих материалов и могут обеспечивать сочетание разных сред передачи, например оптических сигналов и сжатого воздуха.

Вывод

Последовательное внедрение модульных принципов из расчёта оптимизации расходов и процессов сервисного обслуживания на протяжении всего срока службы (модель LCC) позволяет предприятиям производить оборудование в соответствии с принципом модульного исполнения и таким образом значительно снижать финансовые и временные затраты. В то же время эта стратегия позволяет увеличить количество возможных вариантов конфигурации. Пользователям модульный принцип также предоставляет преимущества. Пользователи получают спроектированное с использованием прозрачных процедур оборудование, оптимизированное с точки зрения финансовых затрат и технических требований.

Компания HARTING предлагает решения для всех соединений, необходимых в современных технологиях управления, приводов, ЧМИ и обмена данными для промышленных систем, что позволяет без ограничений внедрять модульную архитектуру оборудования. HARTING уже много лет демонстрирует это на практике на заводах своей дочерней машиностроительной компании HARTING Applied Technologies (в частности, на испытательной установке HAII4YOU), а также на интеллектуальном предприятии HARTING Smart Factory, на котором используются инновационные технологии создания цифровых двойников и искусственного интеллекта. Реализацию этих возможностей обеспечивают базовые параметрические функции анализа, визуализация выбранных параметров оборудования и безопасный внешний доступ к оборудованию.

Литература

- Перспективы немецкого машиностроения. 2014. URL: https://www.vdma.org/zukunftsperspektive.

- Бергер Р. Системы производства 2020 года. 2011. URL: https://files.vogel.de/vogelonline/vogelonline/files/3614.pdf

- Боде М., Бюнтинг Ф., Гайссдёрфер К. Расчёт затрат за срок службы. VDMA publishing house.

- Отраслевой доклад «Машиностроение в Германии». 2019. URL: https://www.firmenkunden.commerzbank.de/portal/media/corporatebanking/neuhauptportalrebrush/aktuel.....

- Исследование модульных принципов производства 2018–2019 гг. URL: https://www.idconsult.com/fileadmin/Inhalt/02_Themen/024_Whitepaper/024_Fachartikel/Modularisierung.....

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!