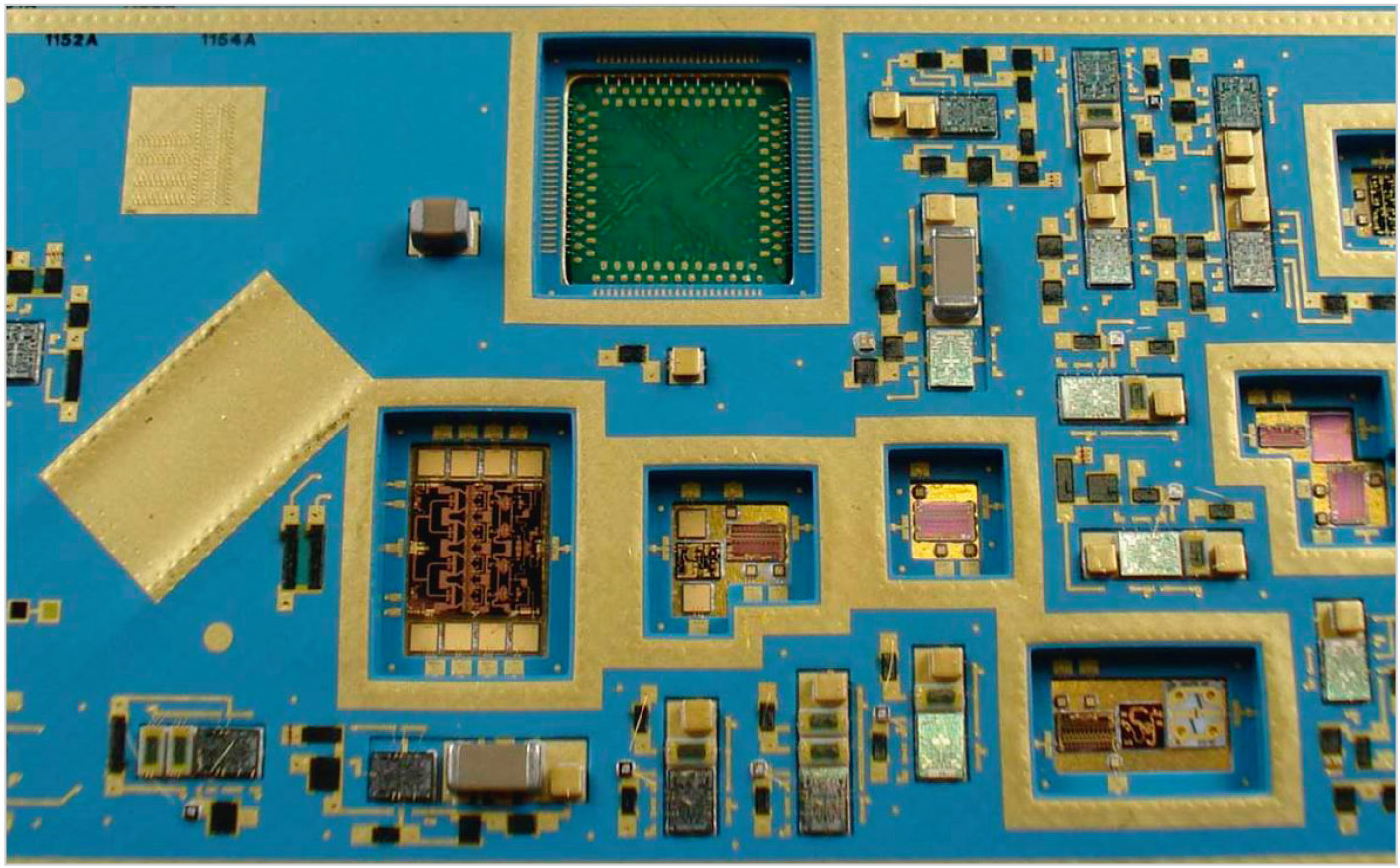

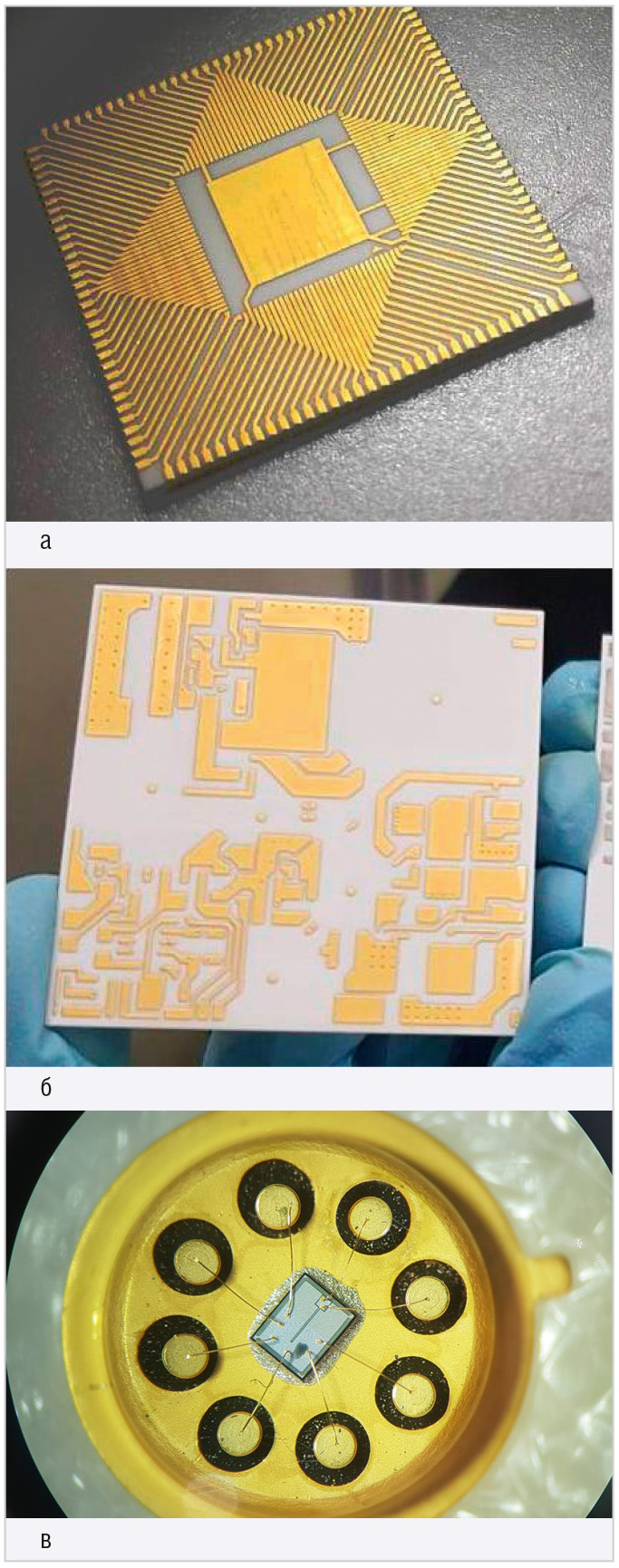

Печатная плата представляет собой основу любого электронного изделия, входя в состав компьютеров, сотовых телефонов, военной техники. Появившись более 100 лет назад, печатная плата ознаменовала огромный скачок в развитии радиоэлектронной аппаратуры. Вследствие постоянного ужесточения требований к печатным платам, миниатюризации изделий, разработки высокоинтегрированных сборок возникла необходимость внедрения в производственные циклы нового материала. Помимо этого, получение максимальной производительности при минимальном занимаемом объёме неизбежно вызывает всё более сильное нагревание электронных компонентов. Керамические печатные платы могут применяться в составе гибридных электронных схем, в области силовой электроники, оптоэлектроники и СВЧтехники, а также могут быть использованы для электрической изоляции конструкций, узлов и элементов различных электронных устройств. Керамика актуальна в связи с обеспечением эффективного теплоотвода от электронных компонентов с помощью материала основы. При монтаже основание платы может крепиться к радиатору. Пример такой платы показан на рисунке 1.

В настоящее время в силовой электронике и микроэлектронике широко распространены керамические платы и подложки с использованием в качестве основы производственных процессов тонких или толстых плёнок. Компанией «ТЕСТПРИБОР» освоены технологии изготовления однослойных и многослойных плат и подложек из вакуумплотной керамики на основе оксида алюминия (Al2O3) и нитрида алюминия (AlN) как по толстоплёночной технологии, так и по тонкоплёночной. Изделия из таких материалов характеризуются:

- высокой теплопроводностью;

- высокой степенью герметичности;

- низким коэффициентом теплового расширения;

- низкими диэлектрическими потерями;

- высокой механической прочностью;

- высоким качеством обработки поверхности.

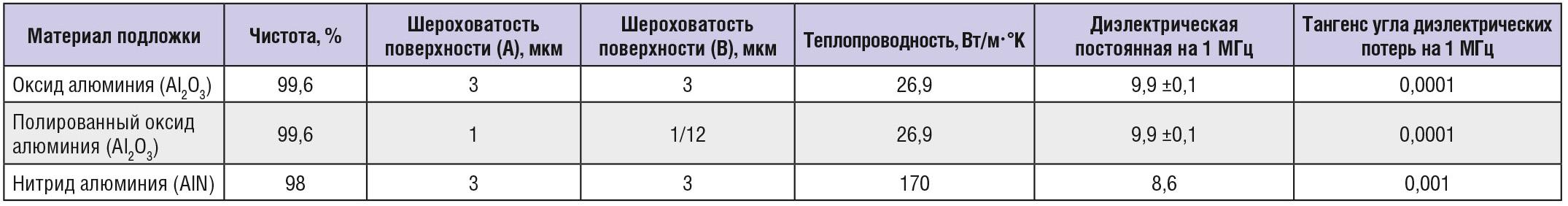

Первым шагом при проектировании печатных плат из керамики является грамотный выбор материала подложки, который осуществляется, исходя из технических требований заказчика. Компания «ТЕСТПРИБОР» изготавливает и поставляет различного рода спечённые керамические пластины, выполненные из:

- оксида алюминия Al2O3 с содержанием его в количестве 92, 96 и 99%;

- нитрида алюминия AlN, в том числе полированного.

Характеристики подложек представлены в таблице.

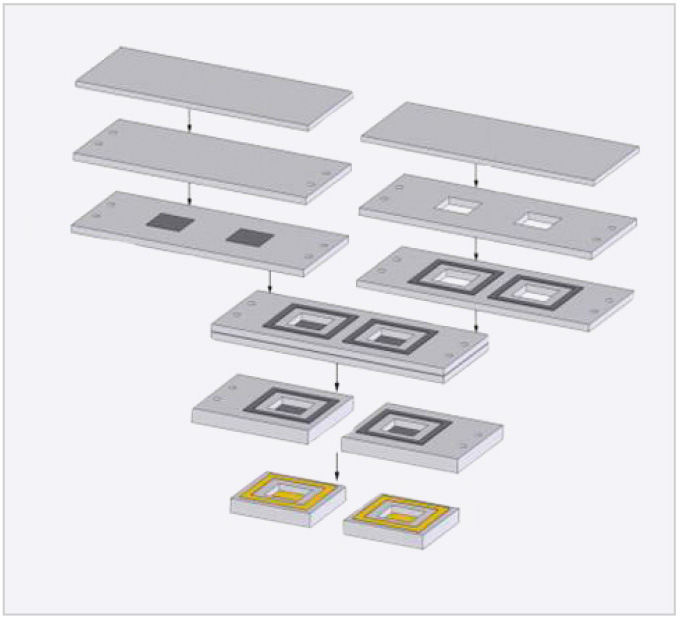

Толщины пластин варьируются от 0,127 до 2,0 мм, возможно изготовление подложек нестандартной толщины по документации заказчика. В условиях производства АО «ТЕСТПРИБОР» освоена технология изготовления не только односторонних и двухсторонних плат на основе спечённой, но и многослойных плат на основе «сырой» керамики. Диаграмма процесса производства многослойных металлокерамических плат, а также примеры изделий, изготовленных на основе технологии высокотемпературных отожжённых керамических модулей (High Temperature Cofired Ceramics – HTCC), представлены на рисунке 2.

Качество произведённых многослойных печатных плат находится на высоком уровне, так как особое внимание на предприятии уделяется контролю и выбору сырья, используемого при производстве керамики, а также многостадийному контролю на каждом этапе технологического процесса.

Обработка поверхности керамики, как спечённой, так и сырой, производится по ТЗ заказчика. После обжига керамика может подвергаться полировке и шлифовке до требуемых значений плоскостности, параллельности и шероховатости.

Для формирования отверстий (сквозных, переходных, торцевых, межслойных), посадочных площадок и гнёзд, колодцев и т.д. при производстве керамических плат применяются следующие виды механической обработки керамики:

- пробивка отверстий используется исключительно в «сырой» керамике при небольших толщинах, позволяет получить почти идеальный край отверстия при высокой скорости обработки (до 500 отверстий в секунду), но имеет ограничения по геометрии и размерам производимых отверстий;

- лазерная обработка используется как по «сырой», так и по спечённой керамике, не имеет ограничений по геометрии и размерам формируемых элементов, но при обработке керамики толщиной от 0,2 мм выявляется небольшая конусность края получаемых элементов, что требуется учитывать при разработке ТЗ, а при толщинах более 1 мм требуется применение технологически сложных режимов обработки с применением инертных газов в качестве рабочей среды;

- резка горячим ножом применяется исключительно в «сырой» керамике для разделения керамической заготовки на изделия, имеет высокую скорость обработки, особенно эффективна при групповом методе обработки деталей с высокой плотностью группы;

- прецизионная дисковая резка применяется для получения прямого сплошного реза и скрайбирования как «сырых», так и обожжённых керамических изделий. Используется для разделения керамической заготовки на готовые платы или её надрезки.

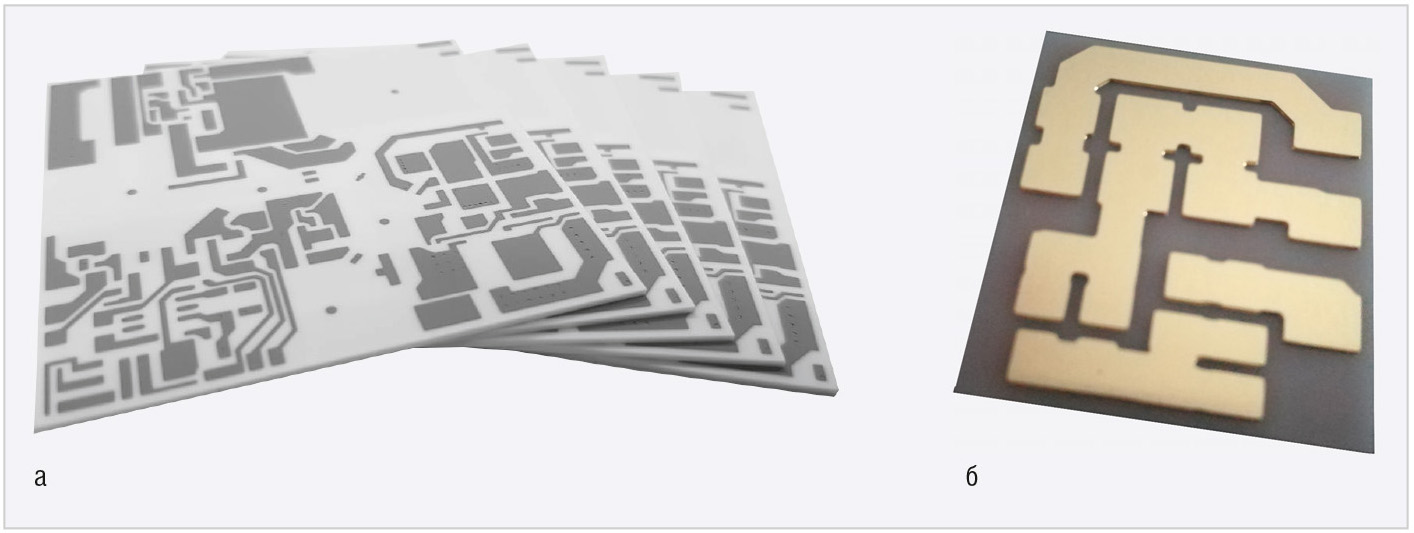

На рисунке 3 показана керамическая заготовка с расположенными на ней изделиями (групповой метод).

С помощью специального оборудования производятся скрайбирование и резка спечённой и «сырой» керамики, а также прошивка в ней отверстий. Вне зависимости от выбранного способа точность обработки керамических изделий будет не хуже ±0,02 мм, что подтверждается встроенными в оборудование оптическими средствами автоматического контроля качества.

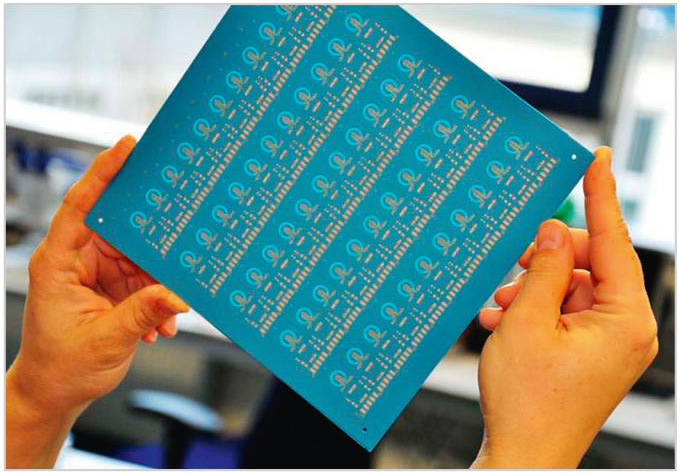

Керамические платы и подложки могут иметь как одно или двухстороннюю сплошную металлизацию, так и топологический рисунок, сформированный в соответствии с техническими требованиями заказчика. Для металлизации керамических плат наиболее часто применяют толстоплёночную технологию ThickFilm (см. рис. 4а): проводящий топологический рисунок и изоляционные слои формируются путём нанесения металлизационной пасты методом трафаретной печати с последующим вжиганием в защитной среде.

Толстоплёночная технология нанесения металлизации позволяет формировать проводниковые слои толщиной в среднем около 50 мкм и до 25 мкм после процесса вжигания. В пастах, используемых для формирования толстоплёночной металлизации методом трафаретной печати, используются различные компоненты. Ввиду специфики термических процессов в основном применяются тугоплавкие металлы молибден и вольфрам, наиболее подходящие по физическим характеристикам для высокотемпературной керамики. По требованию заказчика возможно нанесение металлизации драгоценными металлами, такими как серебро, серебропалладий, золото. Применение паст с драгоценными металлами особенно актуально для низкотемпературной керамики. Также возможно формирование элементов топологии из резистивной или диэлектрической пасты, что позволяет «печатать» на поверхности и внутри слоёв керамических плат встроенные резисторы, конденсаторы и индуктивности.

Соответствие толщины и стабильности нанесения паст достигается при помощи строгого контроля физических параметров паст (вязкости, размера частиц и т.д.) и благодаря грамотному выбору используемого при работе материала и режимов печати.

Отдельную нишу в процессах нанесения металлизации на производстве АО «ТЕСТПРИБОР» занимают технологии DBC и STC (см. рис. 4б). Эти технологии используются для изготовления керамических плат на основе Al2O3 96% и AlN с металлизацией медью толщиной до 400 мкм, с возможностью последующего формирования заданного топологического рисунка фотолитографическими методами или методом вакуумного напыления и наращивания проводникового слоя через специальные маски.

Повышенные требования к качеству и точности нанесения металлизации выявили необходимость организации собственного изготовления сетчатых трафаретов. На предприятии осуществляется изготовление высококачественных сетчатых трафаретов со следующими характеристиками:

- максимальный размер трафаретной рамы – 450´450 мм;

- минимальный размер ячейки сетки – 0,038 мм;

- материал сетки – проволока из нержавеющей стали с минимальным диаметром 0,02 мм,

- точность изготовления фотошаблонов – не хуже 6 мкм.

- Качество трафаретов, от которого напрямую зависит качество готовой металлизации, достигается за счёт:

- использования высококачественной сетки, обеспечивающей высокую степень натяжения, её малое удлинение, высокий предел текучести пасты;

- точность геометрических параметров ячеек сетки позволяет строго контролировать расход пасты, а также получать точный допуск габаритов отпечатка;

- сетка натянута таким образом, чтобы во время печати она была максимально упругой, что повышает срок её службы;

- высококачественный плёночный фоторезист обеспечивает постоянство и долговечность характеристик, отличное качество отпечатков и повторяемость.

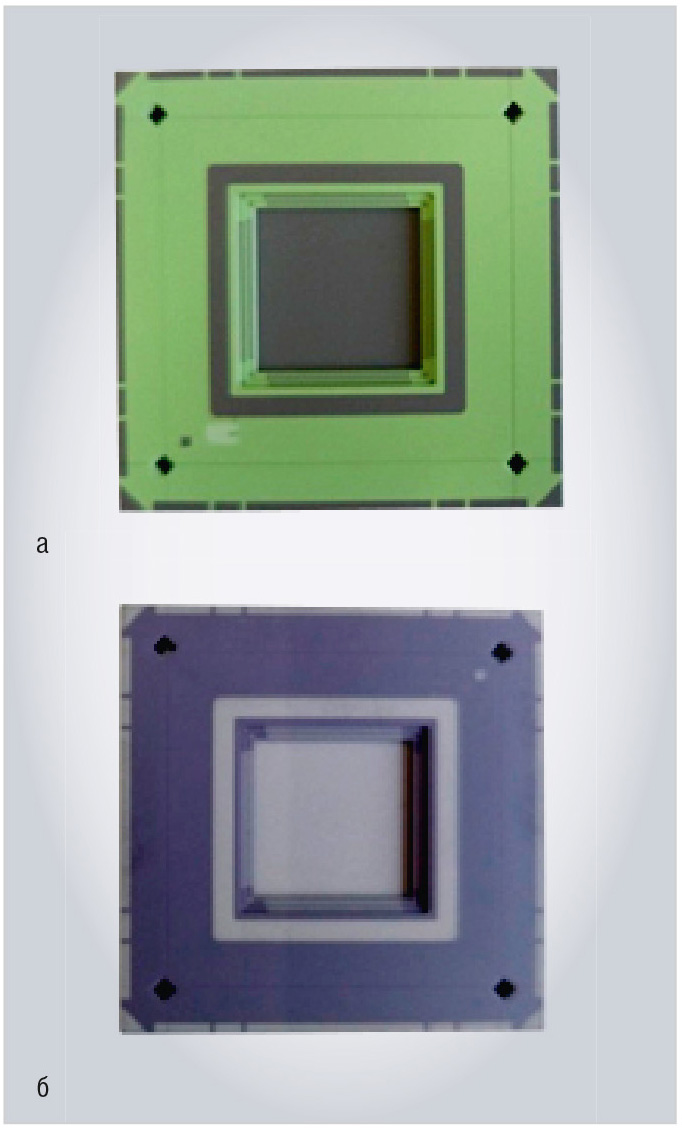

Процесс вжигания производится в колпаковой печи в строго контролируемой по качеству газов азотоводородной среде при температуре в диапазоне от +1300 до +1700°С. Получение качественной вакуумплотной керамики достигается благодаря использованию печей с программным управлением, с точностью поддержания температуры до ±0,1°С во всём диапазоне температур и газов особой чистоты. Строгий контроль за соблюдением технологических параметров гарантирует стабильность и управляемость процессов усадки керамики. Собственная газогенерирующая установка обеспечивает производство технологическими газами чистотой 99,9995% (остаточная концентрация примесей не более 5 ppm). В зависимости от выбранного материала плат и подложек и сложности изделия процесс обжига может занимать до двух суток. Пример керамической платы до обжига (слева) и после обжига (справа) показан на рисунке 5.

Следующим этапом в изготовлении керамических плат и подложек является пайка размещённых на плате металлических элементов, например ободков, необходимых для последующей герметизации монтируемых на плату электронных компонентов, экранов или теплоотводов. Применение графитовой оснастки собственного производства в паре с компьютерными методами расчёта, а также применение специальных припойных материалов позволяет получить качественный спай между различными по коэффициенту теплового расширения материалами. На производстве применяется технология пайки керамики со следующими группами металлов: ковар, медь, псевдосплавы МД40 и ВД15, иные сплавы с медью/вольфрамом/молибденом, а также композитные многослойные материалы с повышенной теплопроводностью.

В рамках освоения различного рода экспериментальной и серийной продукции на производстве освоены следующие технологии нанесения гальванических покрытий:

- электрохимическое никелирование из растворов различных составов, толщина слоя покрытия до 30 мкм;

- электрохимическое никелирование сплавом никельфосфор, толщина слоя покрытия до 30 мкм;

- химическое никелирование сплавами никельфосфор или никельбор, гарантированная толщина покрытия до 10 мкм. Для изделий сложной формы и топологии с большим количеством изолированных монтажных площадок (в том числе на печатных платах) и проволочных выводов применяется электрохимическое золочение, толщина покрытия составляет около 10 мкм;

- химическое и иммерсионное золочение: толщина покрытия, нанесённого химическим способом, составляет от 0,5 до 2,5 мкм. Для изделий сложной формы и топологии с большим количеством изолированных монтажных площадок (в том числе печатных плат) и проволочных выводов толщина слоя иммерсионного покрытия доходит до 0,15 мкм.

Образцы гальванических покрытий показаны на рисунке 6.

Когда на детали имеется большое количество изолированных поверхностей, например при производстве печатных плат, или изделие имеет сложную форму, предпочтительно использовать химический способ нанесения. В подобных случаях данная технология позволяет значительно повысить качество покрытия.

Для формирования подслоя под золотое покрытие, а также других технологических целей, в том числе на металлизацию, выполненную из тугоплавких материалов (молибден, вольфрам) на диэлектрических подложках (керамика), используются покрытия из сплавов никельбор и никельфосфор.

При необходимости на никелевое покрытие возможно нанести слой золота химическим или иммерсионным способом, толщина наносимого покрытия золотом при этом может гарантированно достигать 2,5…3,0 мкм. Проведённые испытания изделий с таким покрытием показали, что покрытие сохраняет паяемость и антикоррозионные свойства.

Благодаря организации всех перечисленных процессов на производстве АО «ТЕСТПРИБОР» освоены технологии полного цикла изготовления печатных плат на основе подложек из различных видов спечённой алюмооксидной и алюмонитридной керамики.

Высокое качество печатных плат гарантируется за счёт следующих факторов:

- изготовление керамических подложек для печатных плат происходит в полном соответствии с требованиями, предъявляемыми к изделию;

- при производстве используются высококачественные трафареты для печати, изготавливаемые из специальных материалов с заданными характеристиками;

- строгий контроль физических параметров паст, грамотно подобранные составы, а также режимы нанесения и вжигания металлизации;

- особое внимание уделено проектированию оборудования и оснастке, которые обеспечивают повторяемость по толщине, характеристикам металлизации и покрытия внутри партии, равномерность покрытия на одном изделии настолько, насколько позволяют его геометрические характеристики;

- качество используемых при покрытии гальванических растворов и постоянство технологических параметров строго контролируются производственной лабораторией и инженерным персоналом;

- уникальные современные составы позволяют наносить как классические покрытия, так и редко используемые при обычной практике, например золотое покрытие, выполненное химическим способом до толщины более 2 мкм;

- контроль качества 100% изделий производится в несколько этапов по многим параметрам преимущественно неразрушающими (бесконтактными) методами, что снижает вероятность попадания бракованных изделий к заказчику.

Таким образом, на предприятии АО «ТЕСТПРИБОР» освоен полный цикл производства керамических плат и подложек, в том числе изготовление уникальной технологической оснастки и трафаретов. Соответствие всем техническим требованиям заказчика достигается благодаря строгому контролю качества выпускаемой продукции на каждом этапе производства.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!