Введение

Это заключительная статья цикла, посвящённого проектированию печатных плат с учётом технологии производства и технологических требований. В статье рассматриваются вопросы проектирования для производства (DFM). DFM – это способ организации процесса проектирования изделий на основе печатных плат. Достижение корректного результата может вызвать проблемы, если не соблюдать всех требований.

После того как выбраны материалы [1] и подходящая стратегия конструирования (подключение проводников, установка переходных отверстий, паяльная маска и финишные покрытия) печатной платы [2, 3], осталось определиться с тем, какие технологические требования необходимо учитывать при размещении ранее выбранных компонентов.

Процесс размещения компонентов окажет большое влияние на то, как в дальнейшем будет использовано полезное пространство платы. Этап размещения компонентов на плате может стать одним из самых сложных в процессе проектирования. Тип компонентов и способ их установки очень сильно влияют на последующее размещение на плате. Далее будут даны рекомендации, как оптимизировать размещение компонентов с точки зрения технологичности и учёта требований разрабатываемого устройства.

От правильного подхода к проектированию печатной платы зависит процесс её последующего изготовления. Подход к проектированию печатной платы может отличаться от проекта к проекту, однако существует ряд конструктивных рекомендаций, которые позволяют учесть требования DFM и довести проект платы до завершения без проблем, связанных с производством.

Общие рекомендации по размещению

Прежде чем углубиться в нюансы размещения и ориентации компонентов, необходимо запомнить несколько базовых рекомендаций:

- для эффективности процесса пайки рекомендуется выполнять одинаковое ориентирование компонентов

- в одинаковых корпусах;

- при одновременном использовании технологии пайки волной и компонентов, монтируемых в отверстия, нежелательно располагать компоненты на стороне пайки за компонентами, монтируемыми в отверстия;

- для ускорения производства и удешевления стоимости платы стоит разместить на одной стороне все компоненты поверхностного монтажа, монтируемые по технологии группового поверхностного монтажа, а остальные компоненты (которые предназначены для установки вручную) – на другой стороне;

- при выборе типов корпусов компонентов старайтесь выбирать компоненты, устанавливаемые по одной технологии. Смешение технологий монтажа может потребовать дополнительных манипуляций, что увеличит время и стоимость изготовления;

- для обеспечения качественной пайки компонентов уделите внимание слою паяльной маски;

- для компонентов ручного монтажа укажите контактные площадки заземления и место для заземления на плате.

Описанные рекомендации позволят избежать большинства проблем и задержек при изготовлении платы. Далее будут даны рекомендации в зависимости от конкретных корпусов и при использовании определённых технологий изготовления.

Размещение компонентов и расстояние между ними

Первый вопрос при размещении компонентов: какова величина минимально необходимого расстояния между компонентами? Именно это расстояние повлияет на процесс пайки, ремонтопригодность устройства, ограничения по тестированию, производительность изготовления и в конечном счёте – на надёжность устройства. Недостаточное расстояние между компонентами может привести к тому, что при размещении компонентов станок не сможет их установить, понадобится ручной труд. Максимальное расстояние между корпусами на плате ограничивается массогабаритными характеристиками платы, технологическим оборудованием и быстродействием работы схемы. В некоторых случаях необходимо располагать компоненты поверхностного монтажа как можно ближе друг к другу.

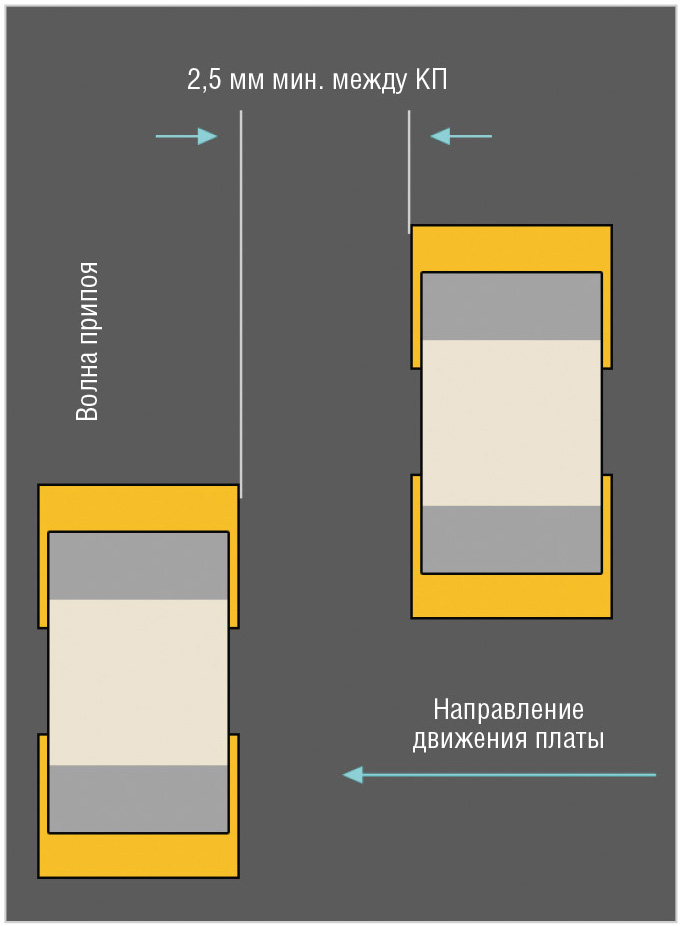

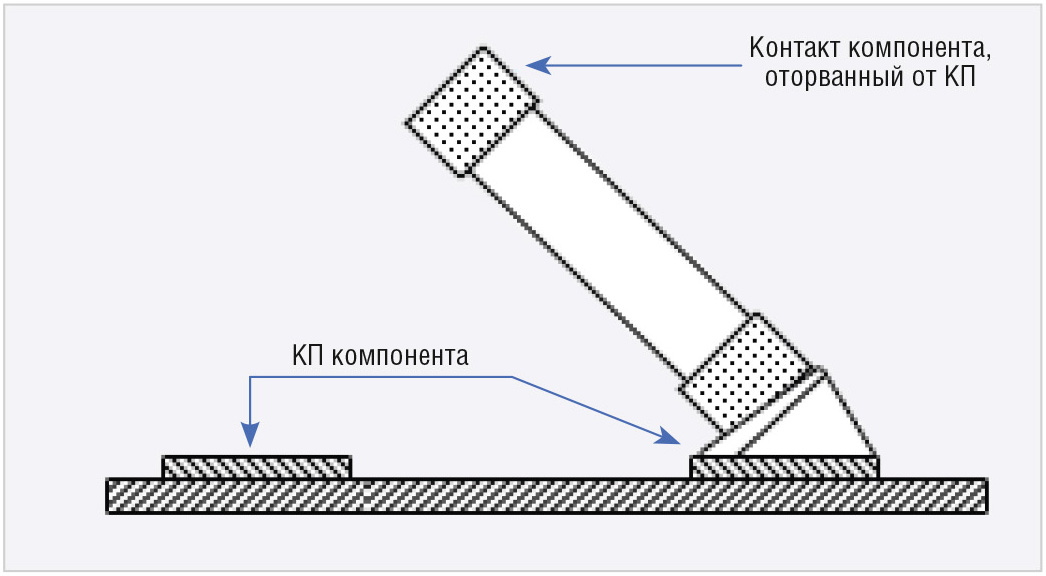

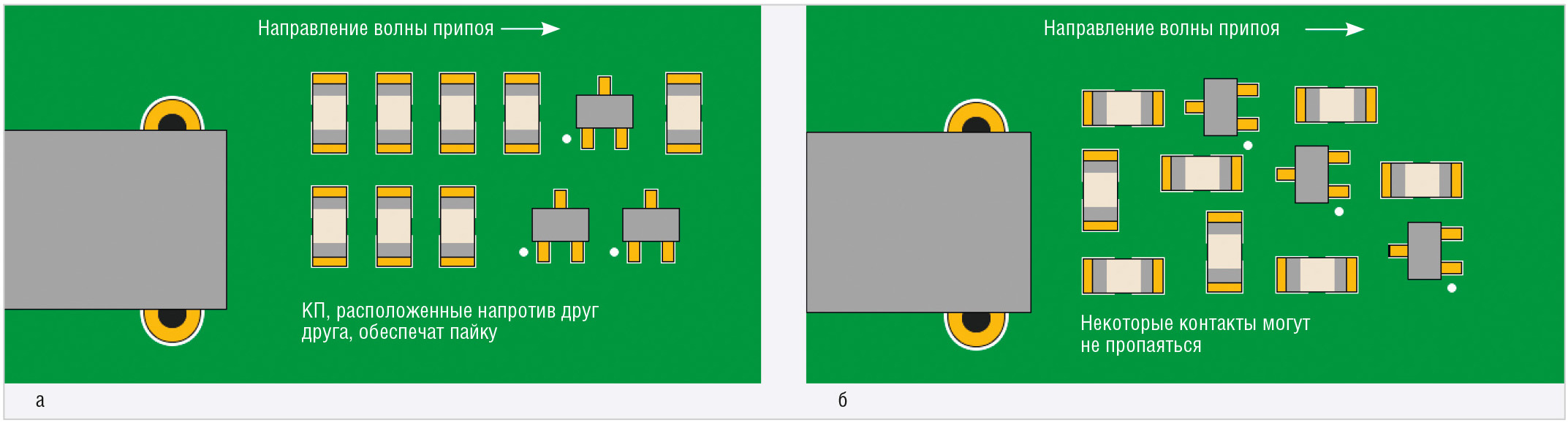

Больше всего ограничений по размещению компонентов имеет технология пайки волной припоя. Неправильное расположение компонентов относительно волны припоя может привести к дефектам пайки. Когда появляется необходимость в произвольном расположении чип-компонентов на нижней стороне (предназначенной для пайки волной), для предотвращения эффекта затенения следует соблюдать минимальное расстояние между компонентами (см. рис. 1).

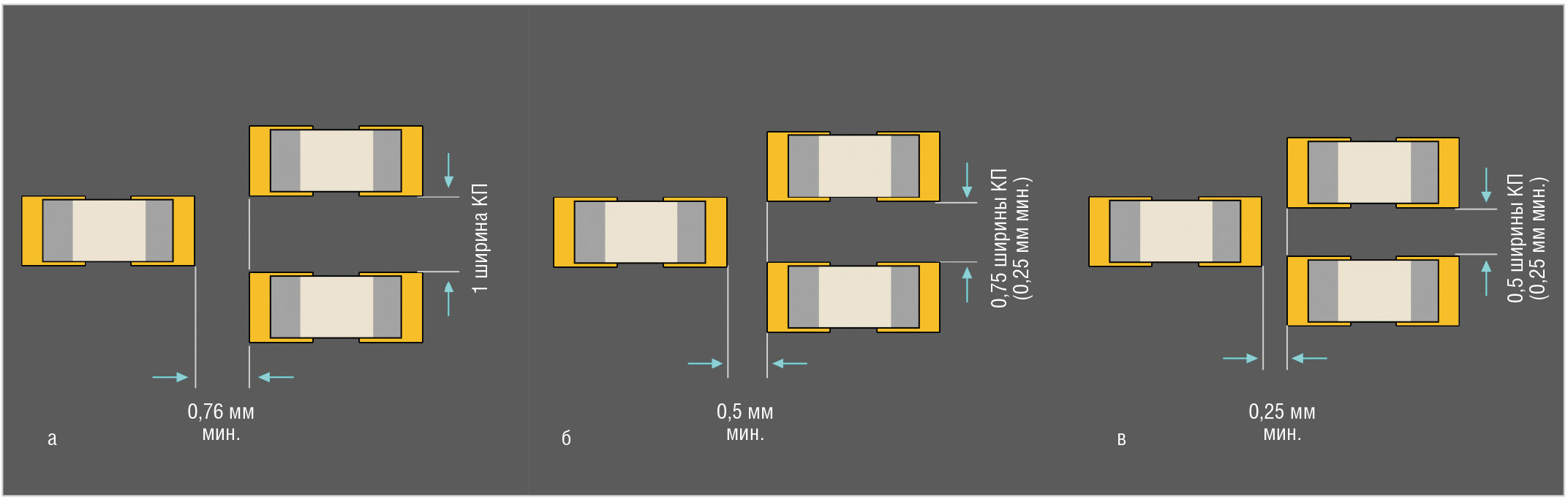

В общем случае рекомендуется соблюдать расстояние между компонентами, равное высоте самого высокого компонента (минимум – 1/2 высоты). Зависимость минимального расстояния между КП чип-компонентов от сложности изготовления платы показана на рисунке 2.

Рекомендуемые расстояния между компонентами в зависимости от типа корпуса можно найти в таблице [4]. Более подробную информацию можно узнать из стандарта IPC-7351 [5]. Минимально допустимое расстояние между компонентами можно узнать у выбранного изготовителя печатных плат.

Примечание:*При уменьшении размера корпуса может быть уменьшено и расстояние между компонентами. Например, для корпуса 0402 компоненты могут быть расположены на расстоянии 0,5 мм, а для корпуса 0603 – на расстоянии 0,64.

Если печатная плата состоит из крупных компонентов высотой более 5 мм, рекомендуется сделать расстояние между компонентами равным высоте корпуса самого большого компонента. Этот подход позволит обеспечить достаточное место для визуального осмотра и возможных последующих доработок.

Для соблюдения теплового баланса платы во время оплавления припоя желательно распределить компоненты как можно более равномерно по всей плате. Это гарантирует равномерность прогрева платы (ни одна область на плате не будет горячее другой). С целью минимизации изгибов и перекосов дополнительно рекомендуется избегать расположения крупных компонентов в одной области платы, что обеспечит сбалансированное распределение тепла.

Неравномерное распределение тепла может привести к появлению у чип-компонентов эффекта «надгробного камня», неправильной пайки оплавлением, из-за которой образуется паяное соединение только с одной стороны компонента (см. рис. 3).

Если при изготовлении печатного модуля применяется технология конвейерной сборки, необходимо оставлять зазор в 5 мм от края платы до компонентов в направлении движения платы. Это нужно для фиксации платы на конвейере и транспортировки по ленте.

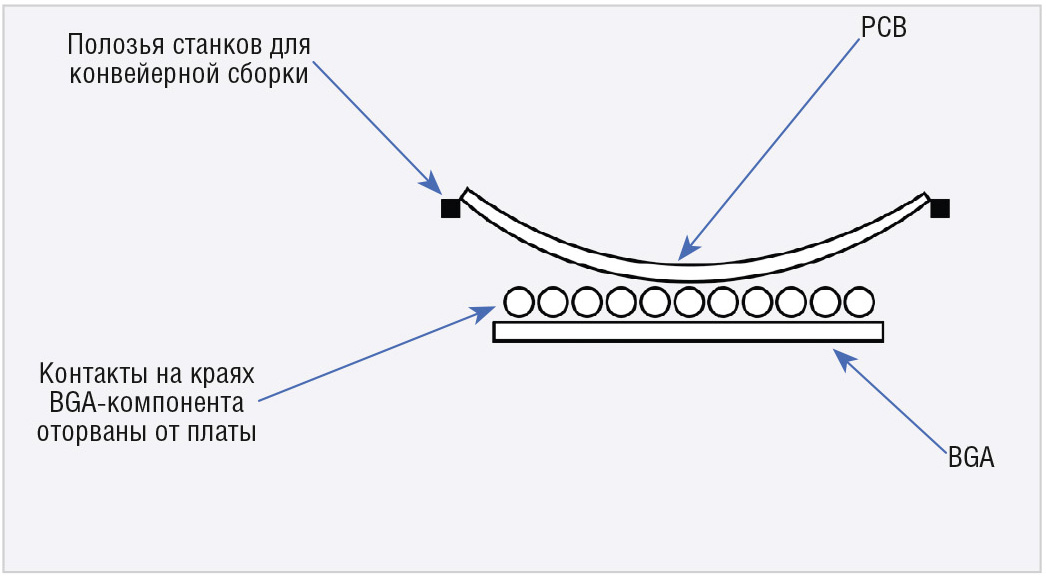

Отдельно стоит остановиться на размещении компонентов в корпусе BGA. Рекомендуется располагать все BGA-компоненты с одной стороны печатной платы. Это позволит избежать дополнительных технологических операций при двустороннем монтаже. В случае двустороннего монтажа у изготовителя платы должна быть предусмотрена технология, обеспечивающая поддержку уже установленных в процессе монтажа компонентов со второй стороны, например использование термоотверждаемого клея. При использовании печатных плат стандартной толщины (1,5 мм) и площадью более 160 см2 компоненты в корпусах BGA и QFP не рекомендуется располагать в центре платы из-за деформации, вызванной большой массой компонентов (см. рис. 4).

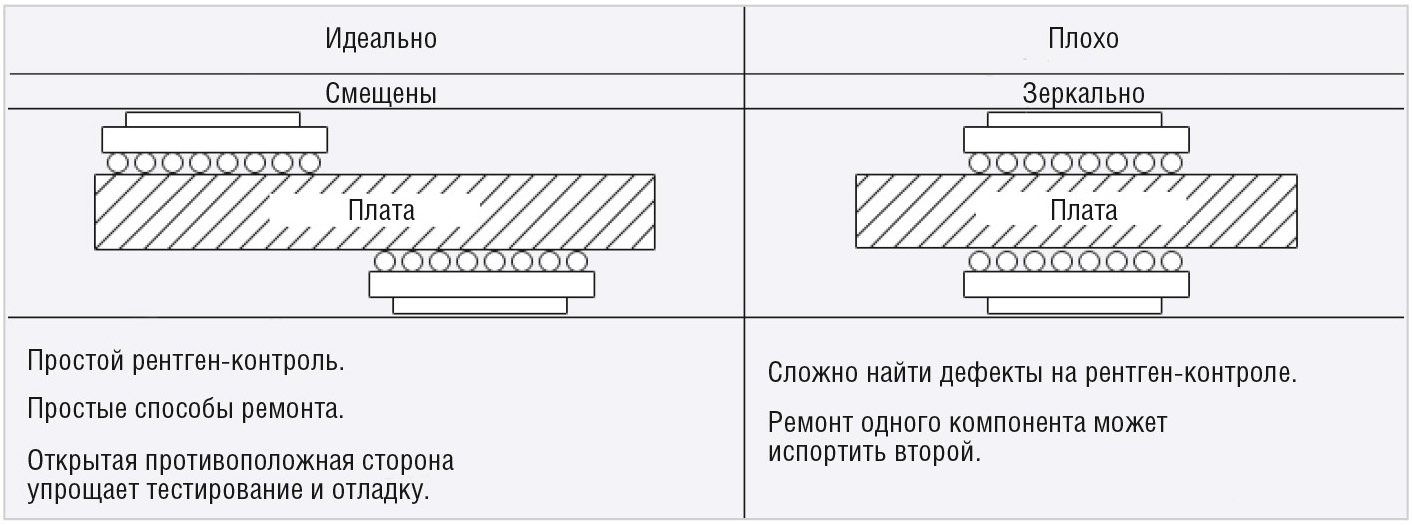

Если конструкция устройства предполагает наличие компонентов в корпусах BGA с двух сторон, необходимо смещать их относительно друг друга для облегчения монтажа, дальнейшего ремонта и контроля качества пайки (см. рис. 5).

Размещать чип-компоненты под корпусами BGA или ZIF с противоположной стороны платы следует только при обоснованной необходимости, поскольку это тоже усложняет проверку и ремонт таких конструкций.

Для сохранения единообразия конструктивов и облегчения процесса сборки рекомендуется размещать все полярные конденсаторы, ориентируя положительный контакт вправо или вниз. Полярность конденсаторов обязательно необходимо указывать на слое шелкографии. Блокировочные конденсаторы всегда размещаются как можно ближе к выводам питания микросхем. При пайке волной припоя конденсаторы необходимо располагать перпендикулярно корпусам SOIC и потоку припоя.

Ориентация платы и компонентов при пайке волной

Большинство ограничений по размещению компонентов связаны именно с использованием технологии пайки волной припоя. Из-за этих ограничений данная технология монтажа компонентов постепенно заменяется более современными. Однако она имеет и ряд преимуществ: высокая производительность, отсутствие требований к высокой квалификации персонала, возможности одновременной пайки компонентов смешанного монтажа и пайки по бессвинцовой технологии. Если изготовитель печатных плат использует именно эту технологию, необходимо придерживаться некоторых дополнительных ограничений. Есть ряд технологических факторов, которые напрямую влияют на то, как плата будет проходить через сборочное оборудование производителя и какое расстояние должно быть от компонентов до края платы (в зависимости от контура платы).

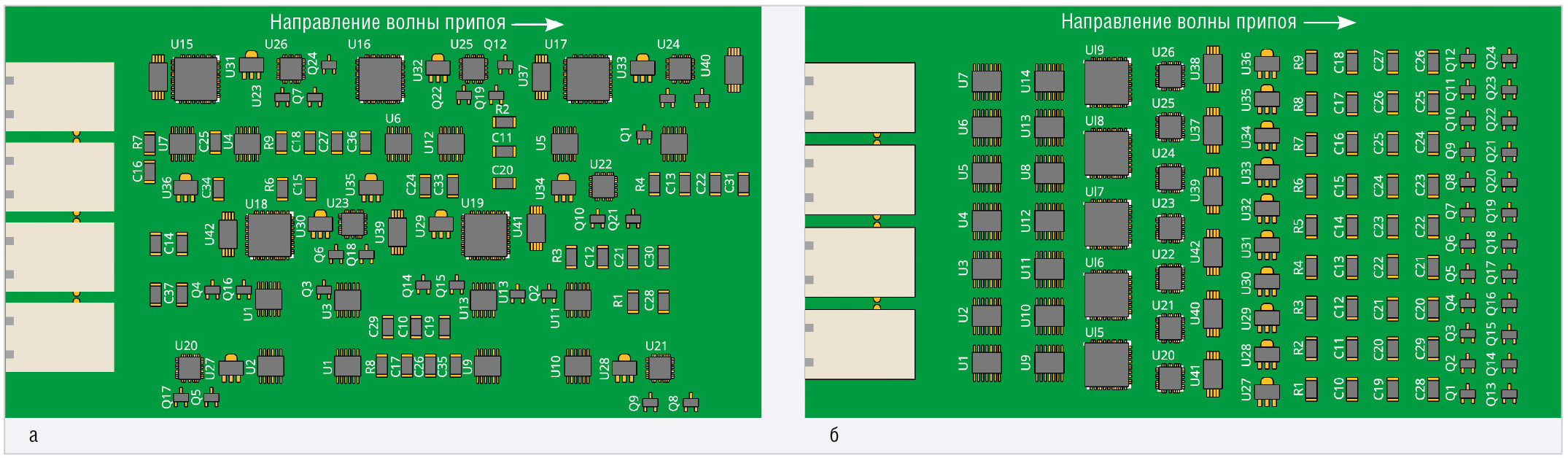

При пайке волной, во избежание образования зон перегрева, рекомендуется выполнять равномерное распределение компонентов по печатной плате (см. рис. 6а). Расположение крупных компонентов в одной зоне может стать причиной повышения температуры пайки с риском перегрева чип-компонентов (см. рис. 6б).

Для пайки волной рекомендуется печатную плату расположить так, чтобы волна припоя проходила по длинной стороне. Это минимизирует изгиб печатной платы и сложность настройки технологического оборудования.

Компоненты необходимо ориентировать относительно контура платы и предполагаемого будущего места пайки вдоль длинной стороны. Чип-компоненты и компоненты в корпусах SOIC ориентируются параллельно направлению потока припоя, как показано на рисунке 7а. Самая плохая ситуация – перпендикулярное расположение компонентов относительно друг друга (см. рис. 7б). При этом возникают эффекты затенения и неравномерности пайки, а иногда даже непропай. Необходимо контролировать расположение компонентов: маленькие не должны находиться в «тени» больших.

Контроль выполнения технологических требований в САПР Altium Designer

Для управления размещением компонентов и его контроля в процессе проектирования печатной платы в Altium Designer существует группа правил Placement, которая позволяет определять и контролировать различные технологические требования, связанные с размещением компонентов.

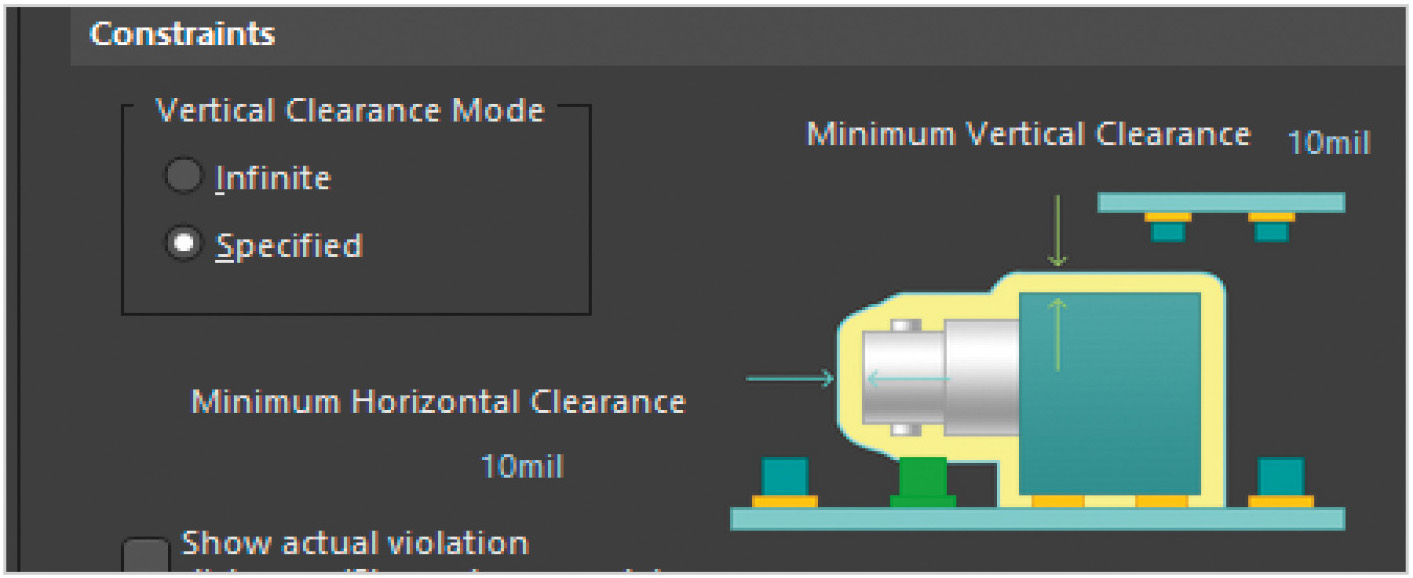

Для контроля зазора между компонентами существует специальное правило проектирования Component Clearance (см. рис. 8). Зазор можно контролировать как с учётом реальной трёхмерной модели, так и по специальному слою в посадочном месте компонента.

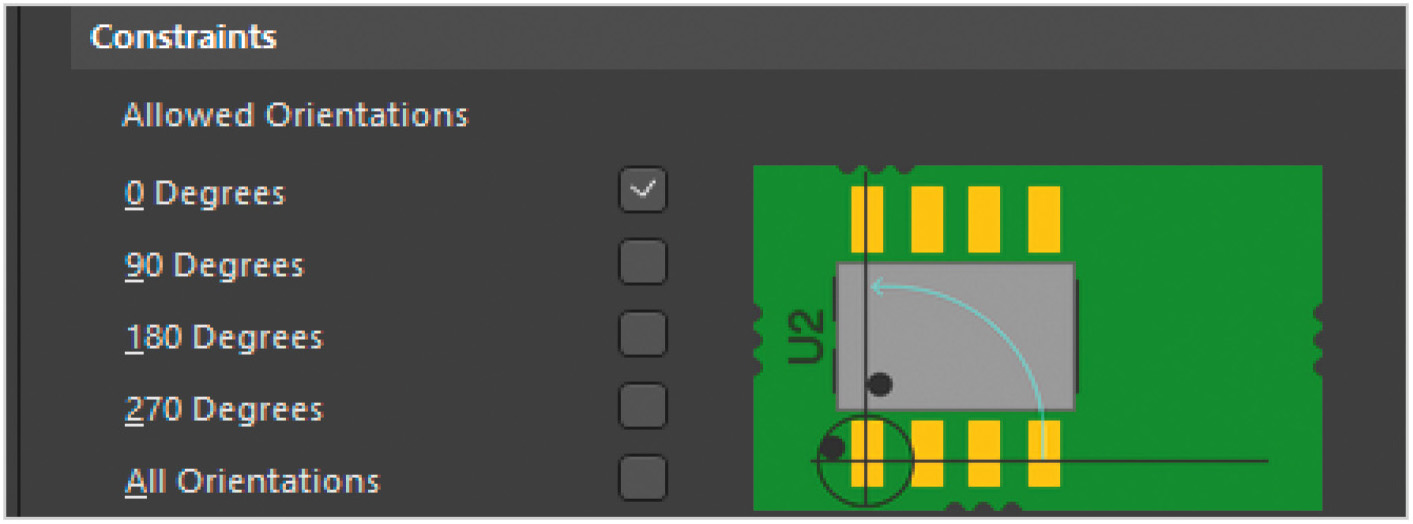

Для соблюдения ориентации компонента относительно длинной стороны платы предусмотрено правило проектирования Component Orientations (см. рис. 9), которое позволяет проконтролировать расположение компонентов параллельно направлению волны припоя, при этом можно ограничить правило только определённым типом корпуса. Для этого в области Where The Object Matches необходимо выбрать параметр Package и указать желаемый тип корпуса, например SOIC.

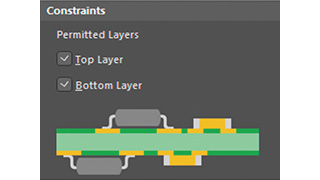

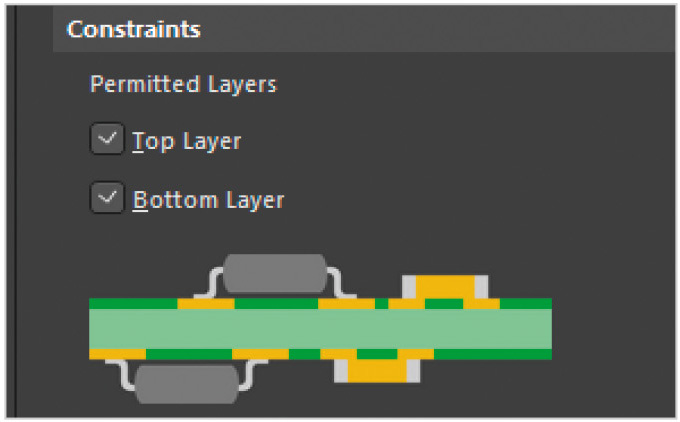

Для назначения компонентов определённым слоям можно воспользоваться правилом Permitted Layers (см. рис. 10), которое позволит проконтролировать установку компонентов в корпусе BGA только с одной стороны или размещение всех компонентов, монтируемых по технологии группового монтажа, на одной стороне для ускорения и удешевления последующего производства.

Существуют и другие правила проектирования, позволяющие выполнить корректную установку компонентов и ограничить зону установки на определённом участке платы (Room Definition), указать максимальную высоту компонентов (Height). Также имеется правило, позволяющее не учитывать какую-либо цепь (NetsToIgnore) в процессе компоновки платы.

Заключение

В процессе размещения компонентов на печатной плате крайне важно учитывать и технологию изготовления самой платы. От качества выполнений технологических требований и рекомендаций в значительной степени будет зависеть надёжность, ремонтопригодность, скорость и стоимость изготовления будущего устройства.

Информация, изложенная в четырёх частях цикла статей по DFM, позволит избежать проблем c последующим изготовлением спроектированной печатной платы. Однако есть и другие аспекты, влияющие на процесс изготовления устройства. В следующих статьях, посвящённых печатным платам (уже за пределами цикла DFM), будет рассмотрено оформление документации по ЕСКД, нюансы размещения тестовых контрольных точек для отладки и тестирования, а также многое другое.

Выполнить все требования, предъявляемые производителем печатных плат, поможет набор инструментов, входящих в состав САПР Altium Designer.

Литература

- Зырин И., Марракчи Д. Проектирование для производства (DFM). Часть 1. Выбор материалов. Современная электроника. 2019. № 9.

- Зырин И., Марракчи Д. Проектирование для производства (DFM). Часть 2. Подготовка стратегии конструирования печатного узла. Современная электроника. 2020. № 3.

- Зырин И., Марракчи Д. Проектирование для производства (DFM). Часть 3. Подготовка стратегии конструирования печатного узла. Современная электроника. 2020. № 4.

- Spirent Communications. PCB CAD Design Guidelines. 2005.

- Общие требования к технологии поверхностного монтажа. IPC-7351 Generic Requirements for Surface Mount Design. URL: http://pcbget.ru/Files/Standarts/IPC_7351.pdf.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!