Современная аппаратура, создаваемая на российских предприятиях приборостроения, содержит в себе сотни и тысячи электронных компонентов. Требования, предъявляемые заказчиками к предприятиям-изготовителям данной аппаратуры, ставят в основной приоритет её высокую надёжность и максимально возможный срок эксплуатации. Эти характеристики имеют прямую зависимость от применения в составе изделий высоконадёжных электронных компонентов.

На сегодняшний день существует вероятность выявления дефектов в партиях ЭКБ, поступающих в порядке комплектования к изготовителю аппаратуры. Данная вероятность обусловлена как наличием заводского брака, так и присутствием на рынке ЭКБ контрафактной низкокачественной продукции.

В рамках решения проблем по обеспечению своего производства высоконадёжными электронными компонентами предприятия-изготовители аппаратуры привлекают в качестве соисполнителей современные испытательные центры, силами которых проводятся сертификационные и ресурсные испытания ЭКБ иностранного производства, а также дополнительные отбраковочные испытания ЭКБ отечественного производства. Работа испытательных центров в данном направлении позволяет практически исключить установку в аппаратуру потенциально ненадёжных электронных компонентов.

Проведение испытаний ЭКБ на этапе входного контроля в части параметрических измерений не представляется возможным без применения специальной технологической оснастки.

Создание технологической оснастки представляет собой комплекс мероприятий от разработки конструкторской документации (КД) до изготовления готового к использованию образца. От сложности проверяемого элемента зависит в целом как сложность разработки самой оснастки, требующей высокой квалификации инженеров-разработчиков, так и стоимость материалов и комплектующих, используемых в процессе её изготовления.

Существует несколько стандартных решений в этой области.

Самым очевидным может стать покупка готовой оснастки непосредственно у производителей ЭКБ либо у специализированных организаций. На практике такой способ себя дискредитирует. Импортные производители в условиях современных реалий, а также с учётом санкционной политики западных государств, либо не предоставляют на российском рынке подобных услуг, либо их предоставление носит крайне ограниченный характер. Отечественные изготовители ЭКБ вовсе не поддерживают данных потребностей испытательных центров. Также следует отметить, что сроки производства при заказе технологической оснастки по разработанной КД в специализированных организациях составляют от 2-х до 6-ти месяцев. Во всех случаях немаловажным фактором стоит считать экономическую составляющую, так как покупка готовой технологической оснастки на стороне всегда приводит к многократному увеличению стоимости и сроков проведения испытаний в целом, что является недопустимым для клиентов испытательных центров.

Именно поэтому испытательный центр ООО «РАДИОАВТОМАТИКА» в рамках исполнения обязательств по договорам с заказчиками максимально задействует собственные кадровые, научные и производственные ресурсы.

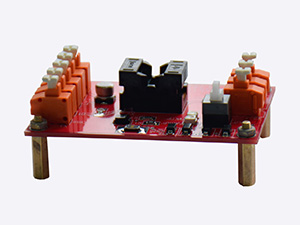

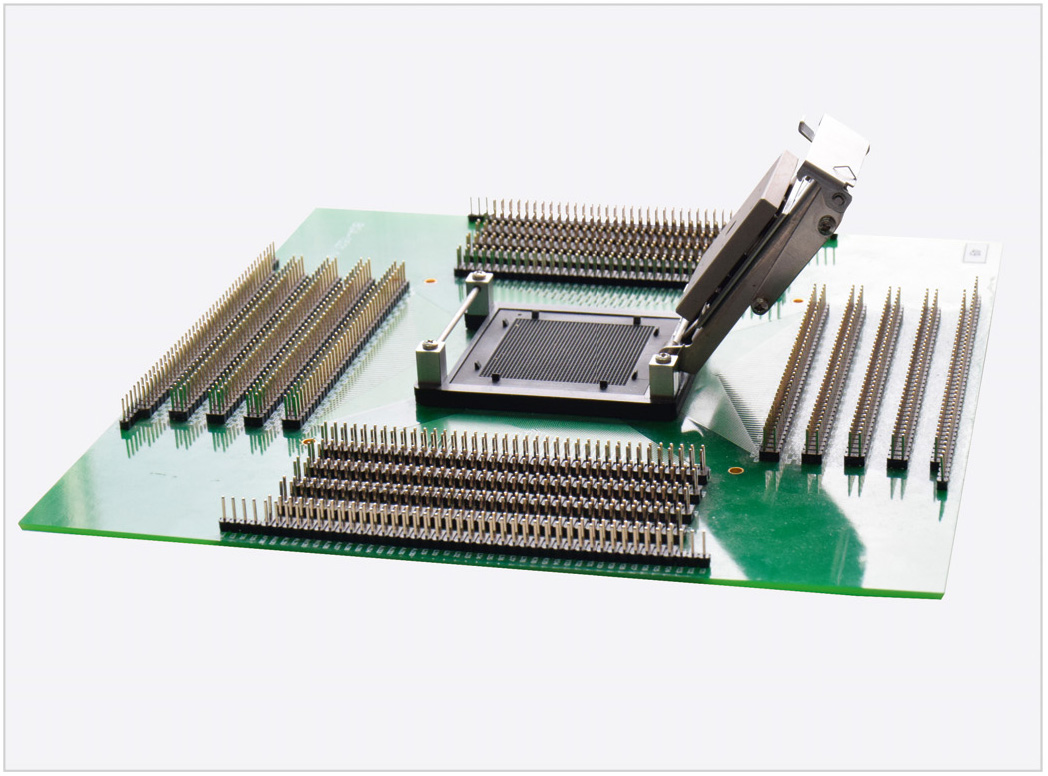

Наиболее доступным вариантом технологической оснастки является печатная плата со специальным контактирующим устройством, в частности ZIF-панелью (от англ. Zero Insertion Force – нулевое усилие вставки) (см. рис. 1) Данный вид разъёмов оборудован подвижной планкой с управляющим ею рычагом, с помощью которой проверяемые изделия, имеющие множество выводов, соединяются без применения усилия к ним. Это позволяет осуществлять многократную их замену с исключением возможности повреждения контактов.

Данное решение позволяет проводить быстрый монтаж и демонтаж проверяемых микросхем и с помощью выводов технологической оснастки контролировать необходимые электрические параметры.

Самым дорогим, но при этом самым эффективным представителем технологической оснастки являются специальные комплексы автоматизированной проверки электрических параметров. Такие комплексы позволяют в максимально сжатые сроки получить полный набор проверяемых характеристик с минимальным участием человека в измерениях. Оператору требуется только фиксировать полученные значения и осуществлять операцию загрузки/выгрузки проверяемого изделия. Основными и самыми критичными недостатками являются высокая стоимость и полная технологическая «зависимость» от поставщика данных комплексов в виду невозможности осуществления самостоятельной разработки и внедрения устройств для проверки новых типов изделий. С учётом постоянного форсированного развития и обновления рынка электронных компонентов, в обязательном порядке должен проводиться экономический анализ с целью оценки целесообразности применения и оснащения испытательных центров данными автоматизированными комплексами.

Наименее затратным вариантом является печатная плата без контактирующего устройства – контакт проверяемого изделия осуществляется путём прижима его к плате.

При наличии специального фрезерного станка для печатных плат данная технологическая оснастка с высокой точностью исполнения может быть изготовлена на месте, без обращений к сторонним организациям. Минусом такого решения является невозможность проверки сложных микросхем, например, в BGA-корпусе. Также имеется вероятность случайного смещения изделия относительно контактных площадок, что может привести к потере работоспособности изделия и является критичным при проверке давальческой продукции в виду ограниченного количества и возможной высокой её стоимости.

Компромиссным вариантом изготовления специальной технологической оснастки является сочетание печатной платы с трафаретом из оргстекла, который используется для позиционирования испытуемого изделия и исключает возможность случайного сдвига. Крепление трафарета к печатной плате осуществляется с помощью винтов или клея. Данное решение требует наличия специальных средств для изготовления трафарета из оргстекла нужной формы.

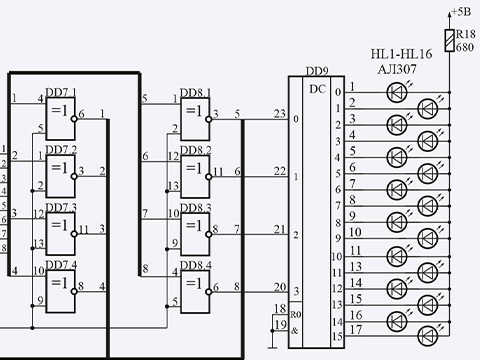

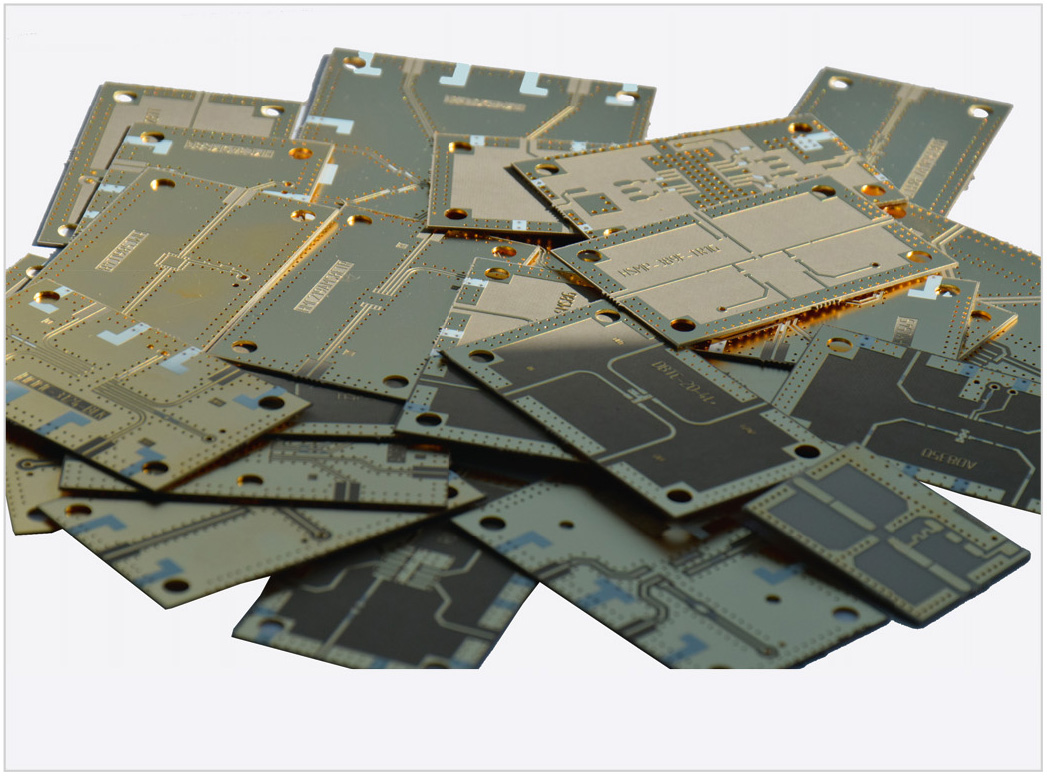

Наиболее трудоёмкими технологическими оснастками в части разработки КД и изготовлении являются оснастки для проверки изделий в BGA-корпусах (см. рис. 2) и изделий СВЧ-диапазона.

Изделия в BGA-корпусе могут иметь свыше 1000 выводов, что влечёт за собой большие трудозатраты на трассировку печатной платы технологической оснастки и на её сборку. Также необходимо учитывать высокую стоимость контактирующих устройств и ZIF-панелей для BGA-корпусов.

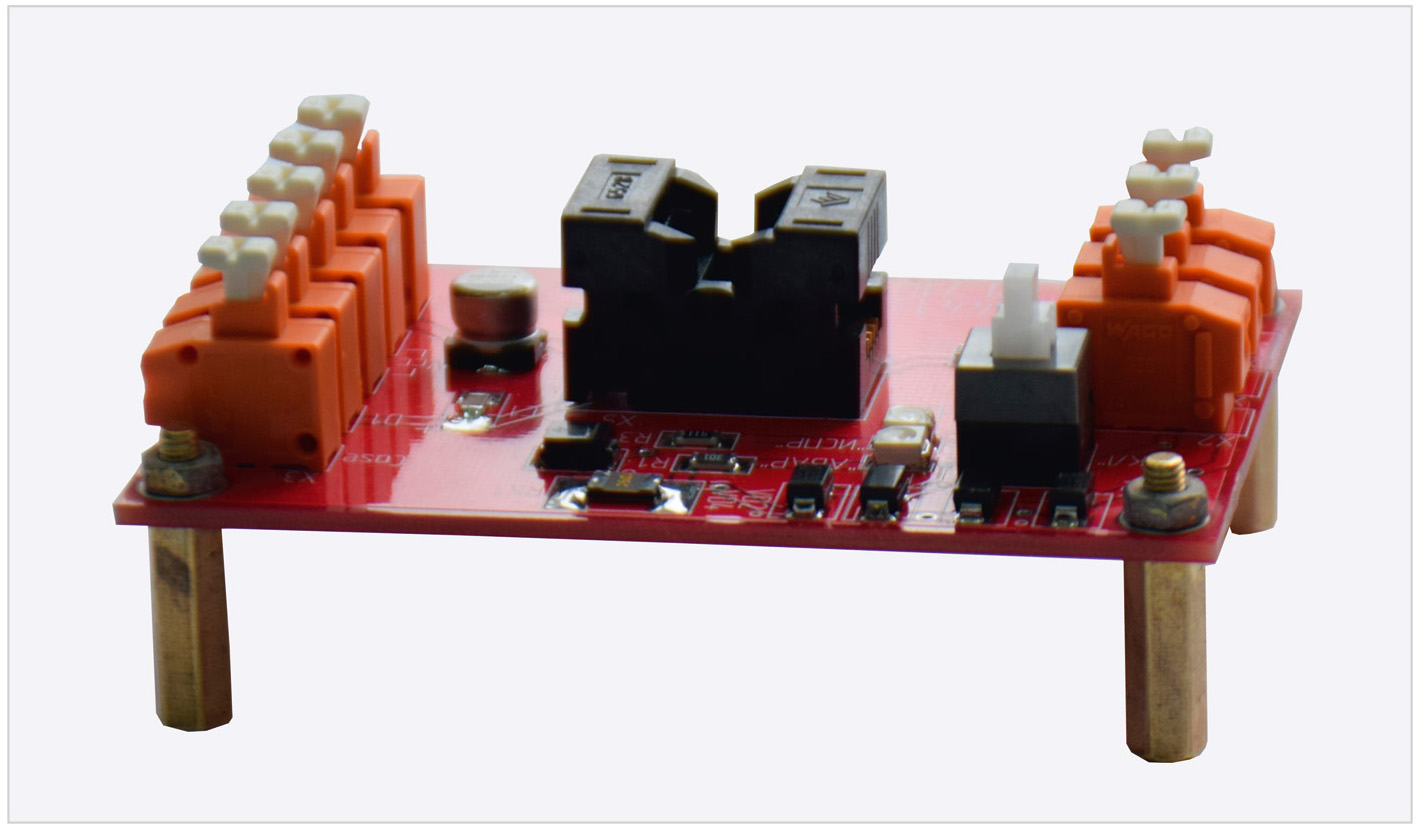

Для разработки технологической оснастки, предназначенной для проверки СВЧ-изделий, необходимо использовать или специальные ZIF-панели, или простые печатные платы без контактирующих устройств (см. рис. 3).

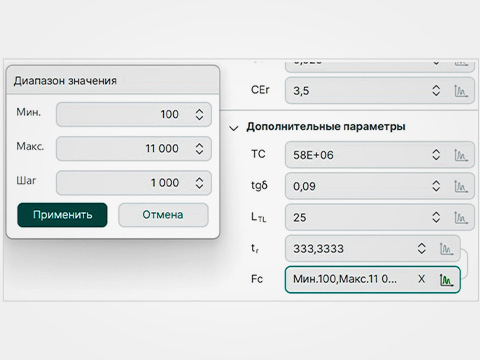

Возможные варианты исполнения технологической оснастки также дополняются различными цепями защиты и индикации. Это позволяет максимально оптимизировать процесс проверки изделий в части простоты использования и сокращения временных затрат.

Каждый испытательный центр использует наиболее подходящие для себя решения в области изготовления технологической оснастки. Основным критерием выбора является безусловное выполнение требований заказчика в части жёстко заданных временных рамок, обусловленных непрерывным циклом производства на предприятиях-изготовителях аппаратуры и экономической целесо-образностью.

Специалистами испытательного центра ООО «РАДИОАВТОМАТИКА» при проведении испытаний ЭКБ применяется дифференцированный подход к выбору решения по изготовлению технологической оснастки, что позволяет прийти к компромиссу с заказчиком, определяя максимально выгодное соотношение между необходимой полнотой проверки исследуемых параметров, удобством и универсальностью использования оснастки во время проведения работ, а также стоимостью и сроками её разработки и изготовления.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!