Нанесение влагозащитных покрытий сегодня является наиболее оптимальной технологией для обеспечения высокой надёжности функционирования электронных изделий в жёстких климатических условиях.

Самыми распространёнными дефектами печатных плат под действием климатических условий являются:

- токи утечки и возникновение короткого замыкания, вызванные повышенной влажностью и загрязнением при эксплуатационных условиях;

- коррозия;

- усталостная долговечность паяных соединений безвыводных корпусов;

- образование электронной дуги, коронного разряда и огней святого Эльма;

- механическое повреждение незащищённых небольших деталей, вызванное ударом или вибрацией.

Покрытие лаками кистью и распылением

Традиционно для влагозащиты печатных плат применяют лаки на основе уретановых, акриловых и эпоксидных смол. Лак – это раствор, способный после испарения растворителя образовывать на поверхности прозрачное однородное покрытие, а формирование полимерной плёнки на поверхности печатных плат происходит чаще всего в результате одновременно протекающих процессов испарения растворителя и реакции поликонденсации связующего. Лаковое покрытие работает как дополнительный диффузионный барьер на пути влаги к поверхности печатных плат, а эффективность этого барьера будет тем выше, чем ниже его диффузионная проницаемость. Кроме диффузионного барьера, полимерное покрытие выполняет также и не менее важную функцию защиты поверхности печатных плат от загрязнений и случайных замыканий проводников.

Самыми простыми способами нанесения защитного покрытия являются нанесение кистью и аэрозольным баллончиком. В обоих случаях необходимо обеспечить безопасность оператора от вредного воздействия. Решением может служить вытяжная кабина Duet Cabinet, которую можно расположить на обычном столе и подключить к блоку дымоуловителя Duet FE 3002, который также является портативным. Данная система легко транспортируется в любое рабочее помещение и позволяет избежать негативного воздействия на операторов.

При нанесении покрытия кистью потребуется минимум: лак, вытяжной шкаф, кисть. Преимуществом данного способа является отсутствие необходимости маскировать элементы и контрольные точки, площадки, не требующие покрытия. Однако, при таком способе нанесения бо¢льшая часть ответственности ложится на оператора: толщина наносимого покрытия; отсутствие пыли и посторонних предметов (ворса кисти) в нанесённом покрытии; чистота поверхности, на которую необходимо наносить покрытие. Нет уверенности, что покрытие затечёт под компоненты или есть опасность, что покрытие попадёт внутрь разъёма. При двухкомпонентном покрытии также правильность состава зависит от оператора. Так как метод очень трудоёмкий и мало контролируемый, то имеет смысл обратиться к другим способам нанесения покрытий.

Распыление. Распылять покрытия можно как вручную, так и с помощью специального оборудования. В любом случае понадобится маскирующее покрытие для защиты разъёмов и скотч для защиты контрольных точек и площадок. Способ нанесения вручную достаточно прост и обычно используется, когда необходимо нанести покрытие на небольшое количество деталей. При распылении могут быть использованы баллончики с аэрозолем или ручные пульверизаторы, а толщину нанесения можно контролировать временем воздействия и расстоянием. Этот метод имеет ряд существенных недостатков:

- около 20…30% покрытия не попадают на поверхность и расходуются впустую;

- нет затекания под поверхность компонентов;

- необходима качественная вытяжная камера и защита оператора;

- качество, зона охвата, консистенция и равномерность распределения покрытия по поверхности напрямую зависят от оператора;

- сложность автоматизации процесса.

Поскольку содержание твёрдой фазы в аэрозолях достаточно низкое (менее 5%), в зоне распыления требуется вентиляция. Распыление в горизонтальном направлении препятствует растеканию покрытия в нежелательном направлении и способствует образованию целостной плёнки, поэтому рекомендуется использовать маскирование. Для обеспечения охвата покрытием всей зоны, его наносят тонкой плёнкой (приблизительно 25 нм) при каждом прохождении платы, вращая плату под углом 90° после каждого прохождения.

Если первоначальные пусковые затраты на систему аэрозолей для нанесения покрытия могут быть низкими, эффективность под вопросом. Доля использования материала обычно составляет 25…40%. Обычно наблюдается перерасход материала за счёт распыления излишнего количества и на зоны маскирования.

Действие ручного пульверизатора похоже на аэрозольное распыление, здесь также необходимо обеспечить достаточную вентиляцию. Распыление производят в горизонтальном направлении в четырёх тонких (25 нм) проходах, вращающих плату на 90° после каждого прохода. В этом случае также рекомендуется наносить маску. Процесс использования ручного пульверизатора включает: пульверизатор; резервуар с веществом; прибор циклического действия (система запуска, клапанное управляющее устройство и др.). Многие производители пульверизаторов предоставляют ручные пульверизаторы, которые с успехом можно использовать в операциях, производимых вручную. Подачу тонкой струи в автоматическом режиме можно контролировать с помощью регулировки давления жидкости и воздуха. Во время использования резервуар с веществом должен обеспечивать нагнетание конформного покрытия сухим воздухом без смазки или азотом. В особенности, это предусмотрено для покрытий, отверждаемых во влажной среде, которые могут приобретать свойства отвердевшего покрытия, длительное время находясь под воздействием нефильтрованного воздуха.

Использование ручного пульверизатора является быстрым и сравнительно недорогим способом нанесения конформного покрытия. По сравнению с аэрозолями распылительная головка может принимать более вязкие жидкости и не требует разбавления растворителем. При усиленном контроле процесса распыления коэффициент передачи увеличивается, хотя в целом это зависит от затрачиваемого времени и сложности конструкции каждой печатной платы.

Необходимо соблюдать осторожность по отношению к покрытиям, отверждаемым под воздействием ультрафиолетового (УФ) излучения. Вследствие наличия УФизлучения в солнечном освещении, резервуар с веществом следует предохранять от его непосредственного воздействия. Для этого стенки резервуара выполняют из чёрного или светонепроницаемого материала.

При работе с ручным пульверизатором в открытой кабине чувствуется запах, а также приходится распылять излишнее количество материала. Требуется, чтобы камера была бо¢льшего размера и предназначена для использования на протяжении расширенного промежутка времени. Стоимость кондиционированного (температура, влажность) очищенного воздуха может быть высокой и её необходимо учитывать при расчёте пусковых затрат. При работе с ручным пульверизатором и аэрозолями, а также покрытиями на базе растворителей (за исключением покрытий на водной основе) оператор должен быть экипирован респираторным оборудованием.

Камера, в которой производится распыление, снабжена фильтрами для задержки твёрдых частиц. Эти фильтры должны быть сменными и могут рассматриваться по местным нормативным актам как опасные отходы в зависимости от типа используемого покрытия.

Автоматизированная система распыления

Автоматические пульверизаторы удобно использовать для распыления при наличии большого числа одинаковых или разнородных деталей. Для автоматизации процесса распыления можно использовать один из двух методов: поршневую систему распыления или устройство с выборочным покрытием.

Перед распылением вручную система автоматического распыления имеет ряд преимуществ. Она обеспечивает повышенную проникающую способность и более равномерное распределение покрытия, а также не требует контроля качества специально обученными инспекторами. Помимо обученных операторов со знанием производственного оборудования не требуются специальные навыки.

Тем не менее, требуют вложений устройства по экранированию и маскированию, а также автоматизация оборудования. Автоматизированное оборудование предполагает наличие вытяжки в камере для распыления. Производитель уточняет список требований к системе. В конструкции некоторых автоматизированных систем для распыления предусмотрены сушильные шкафы непосредственно после камеры для распыления. Сушильные шкафы предназначены для получения деталей с высушенным покрытием. Пока деталь находится в сыром состоянии любые манипуляции с ней недопустимы. В зависимости от типа покрытия конструкция шкафов должна быть безопасной с точки зрения легковоспламеняющихся испарений, если такие образуются при отверждении покрытия.

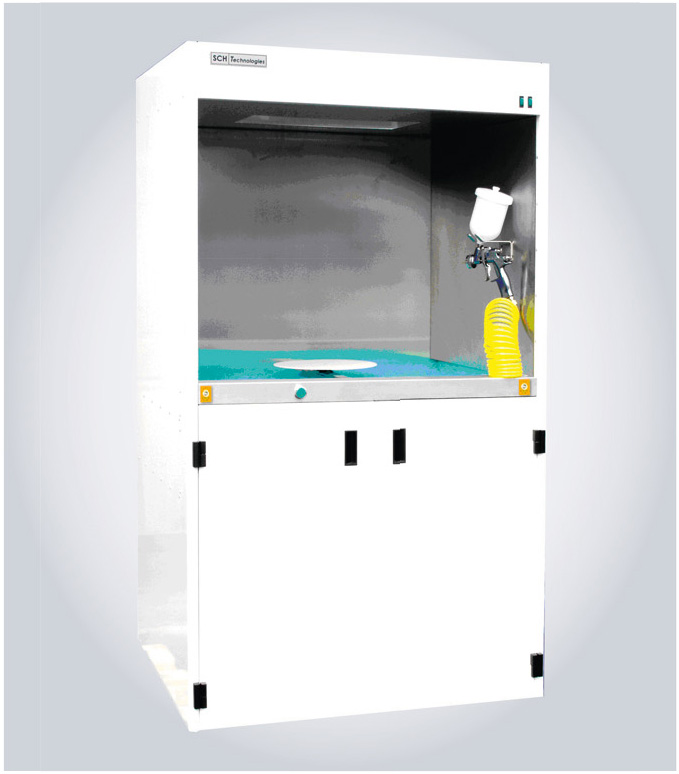

Пример нанесения покрытия аэрозольным способом (модель CB100 SCH Technologies) демонстрирует рисунок 1. Установка предназначена для нанесения защитных покрытий методом распыления на печатные платы. По сути, это вытяжной шкаф с вращающимся столом, на который помещается изделие, и пульверизатором. Стол может быть с ручным или автоматическим (опция) приводом. Под столом находится воздушный фильтр для удаления паров из рабочей зоны. В нижней части установки хранятся: пистолетраспылитель; средства индивидуальной защиты; воздушная магистраль с баллонами влагозащиты и растворителя. Габариты поворотного стола при ручном вращении 300 × 203 мм, полуавтоматическом 300 × 300 мм, что удовлетворяет средним потребностям производств. Установка оборудована функцией безопасного УФизлучения для визуального контроля покрытия, а также дневным освещением.

Несмотря на потери вещества при чрезмерном распылении и распылении на замаскированные участки, благодаря грамотной конструкции системы можно получить коэффициент передачи в пределах 80%. При оптимальном размещении компоновочного узла на конвейерной ленте можно свести к минимуму потери вещества. На общую эффективность автоматизированной распылительной системы влияет каждый из перечисленных факторов:

- температура;

- работа клапана;

- работа крышки пневмоцилиндра и распылительной насадки.

При распылении обычно используется жидкость с меньшей вязкостью по сравнению с погружением.

Нанесение покрытия погружением

Самым недорогим и эффективным способом нанесения конформного покрытия является погружение. Этот метод заключается в том, что компоновочный узел опускают в ванну с покрывным раствором, но при этом требуется маскирование чувствительных участков. Компоновочные узлы погружают в вертикальном положении.

Толщина покрытия зависит от скорости погружения и извлечения. Обычно рекомендуемая скорость погружения составляет 152…305 мм/мин. Применяемую скорость выбирают с учётом того, чтобы воздух, окружающий все детали, успел вытесниться. Компоновочный узел выдерживают в ванне после погружения до тех пор, пока не прекратится образование пузырьков. Скорость извлечения должна быть ниже каскадного эффекта покрытия. Обычно она составляет 25…152 мм/мин. Чем выше скорость извлечения, тем тоньше покрытие компоновочного узла. Слишком высокая скорость извлечения и большая вязкость материала могут привести к образованию наплывов и неровного покрытия на поверхности компоновочного узла.

На равномерность распределения покрытия влияет гравитация, и её следует учитывать до процесса нанесения покрытия. Необходимо проконсультироваться с производителем материала конформного покрытия по поводу испытанного способа предотвращения потерь растворителя и отверждения материала во время погружения.

Установка для нанесения влагозащитных покрытий на основе растворителя погружением DS101 SCH Technologies (см. рис. 2) представляет собой вытяжной шкаф, имеющий каркас из профилированного алюминия, обшитый стальными листами. В нижней части установки расположена ванна и пневматическая система. Пневмоцилиндр системы плавно опускает и поднимает держатель плат. При этом закреплённые на держателе печатные узлы будут погружаться в ванну с лаком и затем плавно извлекаться.

В стандартный комплект поставки входят: система контроля вязкости лака; система рециркуляции; ванна из нержавеющей стали; панель управления. Максимальная глубина погружения 300 мм, диапазон регулирования скоростей погружения/извлечения 25…300 мм/мин. Установка удобна в использовании и имеет раздельные регулировки скорости погружения и извлечения печатных узлов, пневматическую систему контроля, контроль вязкости материала, дверцы для минимизации негативного воздействия на оператора. Система подвеса позволяет за один цикл обрабатывать максимально возможное количество деталей.

Селективное нанесение покрытий

При нанесении покрытия погружением необходимо затрачивать время на маскирование и затем удаление маскированного слоя. Если на плате достаточно много элементов, не подлежащих покрытию, это займёт значительное время. В таком случае решением может стать селективное нанесение покрытий. Это своеобразный автоматический оператор, которому программой уже указано, куда следует наносить покрытие. При таком способе нанесения достигаются высокая точность, повторяемость, производительность и гибкость ввиду простоты создания программы и перепрограммирования, экономичный расход материала ввиду строгого нормирования, безопасность оператора, возможность нанесения на боковую поверхность компонентов. Возможно нанесение покрытия в трёх режимах: струйном, режиме распыления и закрученной струи. Использование различных насадок позволяет варьировать ширину нанесения.

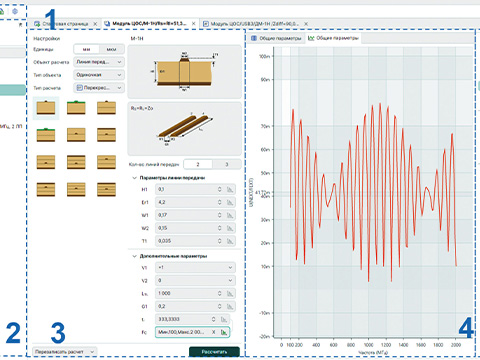

Рассмотрим возможности оборудования селективным способом нанесения покрытий на примере установки Anda iCoatX5 (см. рис. 3). Установка оснащена конвейером для встраивания в линию, УФсветильником и предназначена для нанесения защитного покрытия на поверхности печатного узла выборочным способом, избегая областей, не предназначенных для покрытия. Установка имеет две конфигурации: голова с тремя аппликаторами, два из которых способны наклоняться, и голова с двумя или четырьмя аппликаторами, работающими в паре для увеличения производительности. Сама голова способна поворачиваться на 360°. Рабочая зона нанесения 400 × 460 мм. Различные типы аппликаторов позволяют наносить покрытие шириной от 1 до 30 мм одновременно и на большие участки, а также там, где нужна точность, не теряя скорости нанесения.

Полипараксилиленовые (париленовые) покрытия

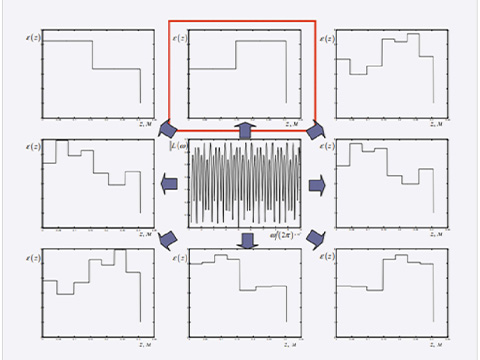

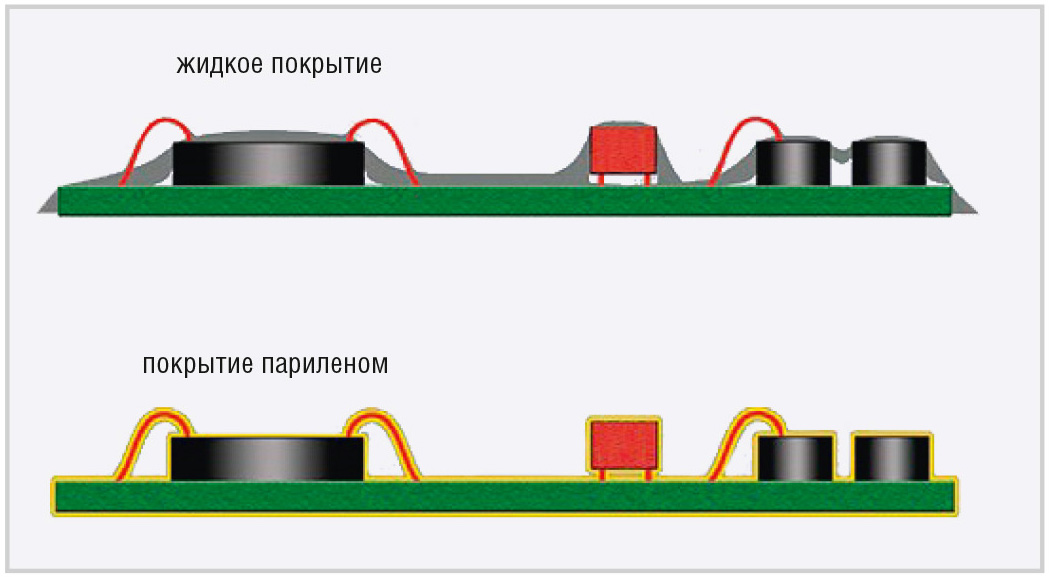

Увеличение насыщенности радиоэлементами, в том числе бескорпусными, применение безвыводных пассивных и активных компонентов, высокоомных ИЭТ, особенно чувствительных к токам утечки, новых миниатюрных мощных ИС с большим количеством выводов, монтируемых на печатные платы с шагом меньше 0,625 мм, а также использование миниатюрных многоконтактных соединений приводит к необходимости использования новых принципов влагозащиты изделий, эксплуатируемых в особо жёстких условиях воздействия факторов окружающей среды. Вязкость лаков и плотность монтажа не позволяют материалу затекать под поверхность, что провоцирует образование пузырьков воздуха под компонентом и в дальнейшем грозит повреждением защитного покрытия (см. рис. 4). Решением данной проблемы является технология нанесения полимерных покрытий из газовой фазы в вакууме.

Покрытия, получаемые вакуумным осаждением, имеют существенное отличие по структуре и свойствам от покрытий, получаемых из жидких сред, и реализуют свои защитные свойства при толщине 8…12 мкм. Основными преимуществами таких покрытий являются: высокие электроизоляционные свойства; низкие газо и влагопроницаемость; возможность формирования покрытия при нормальных температурах; однородность покрытия по толщине на изделиях очень сложной конфигурации; отсутствие токсичности. Хорошо изученными и нашедшими широкое промышленное применение являются полипараксилиленовые покрытия (ППКП).

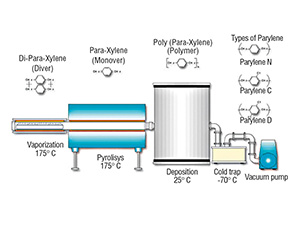

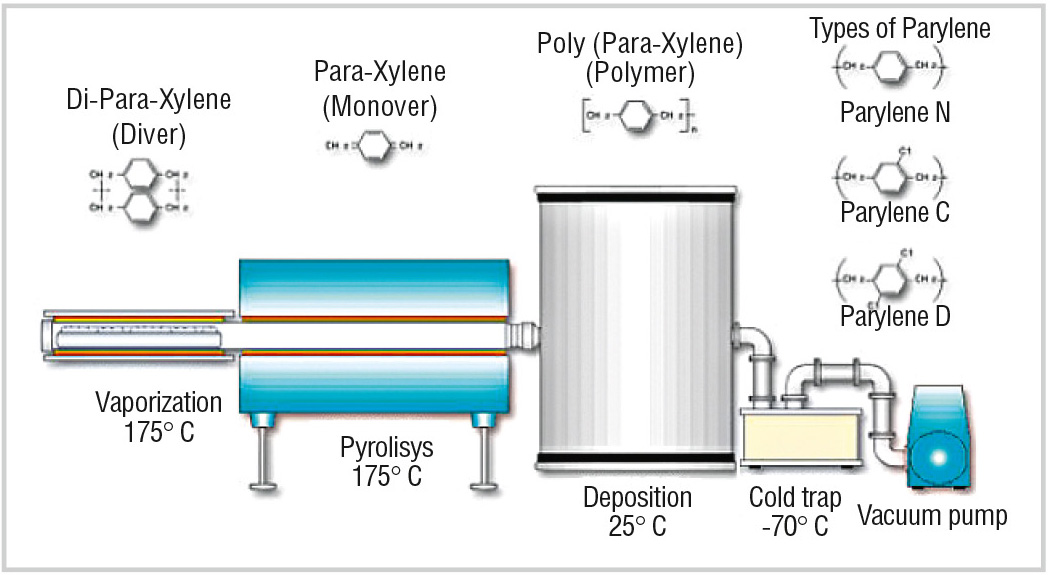

Вакуумное напыление полимера полипараксилилена (парилена) в виде плёнки на основание производят в вакуумной камере (см. рис. 5). Поскольку материал покрытия находится в газообразном состоянии, его вещество способно проникать в мельчайшие пространства, оседая на всевозможных поверхностях. Этот способ используют, когда необходимо нанести покрытие на всю поверхность. Не предназначенные для покрытия участки можно замаскировать, используя различные методы.

Толщина наносимой плёнки точно регулируется, покрытие получается равномерным, также можно спрогнозировать потребность в повторной процедуре. Полипараксилилены обладают очень сильными диэлектрическими свойствами, являются превосходными гидроизолянтами и антикорами с низким газовыделением. Это стойкое покрытие, не изменяющееся со временем, поскольку является чистым полимером.

Нанесение данного покрытия требует специального вакуумного оборудования и обученного персонала, можно обратиться к организации, предоставляющей услуги по нанесению покрытия.

Технология нанесения покрытия включает три основные стадии:

- Возгонка в вакууме димера (дипараксилилена) при температуре +150°С и остаточном давлении порядка 1 мм рт. ст.

- Термическое разложение (пиролиз) параксилилена с образованием двух бирадикалов. Условия осуществления этой операции: остаточное давление 0,5 мм рт. ст., температура +650…+680°С.

- Осаждение бирадикалов на холодной поверхности печатного узла с одновременной полимеризацией, которое происходит в условиях ещё более глубокого вакуума (0,1 мм рт. ст.), но уже при нормальной температуре.

Регулирование температуры печатного узла и скорости подачи мономера даёт возможность влиять на свойства получаемого покрытия. Свойства такого покрытия действительно уникальные. Париленовые покрытия характеризуются очень низкими водопоглощением, газо и влагопроницаемостью.

Компания Plasma Parylene Systems выпускает установки для нанесения парилена в различных конфигурациях – от 20 до 800 л. Также возможно изготовление камер бо¢льшего размера под заказ. Интересно это оборудование тем, что каждая модель создаётся по запросу заказчика, учитывая его потребности, при необходимости оснащается плазмой для очистки поверхности. Серии установок обширны:

- серия 200 с объёмом рабочей камеры от 20 л и выше (изначально не оснащена источником плазмы, при необходимости можно добавить);

- серия 300 имеет малые габариты рабочей камеры (источник плазмы изначально идёт в комплекте поставки);

- серия 3000 имеет модульную конструкцию и различные размеры рабочей камеры, а также многочисленные опции, такие как вращение пластин и разнообразные оправки, высоко оценённые заказчиками;

- серия 3000 RR – 3000я серия, адаптированная для чистых помещений;

- серия 2000 с вращающимся барабаном – компактное оборудование с встроенной охлаждаемой ловушкой и насосом.

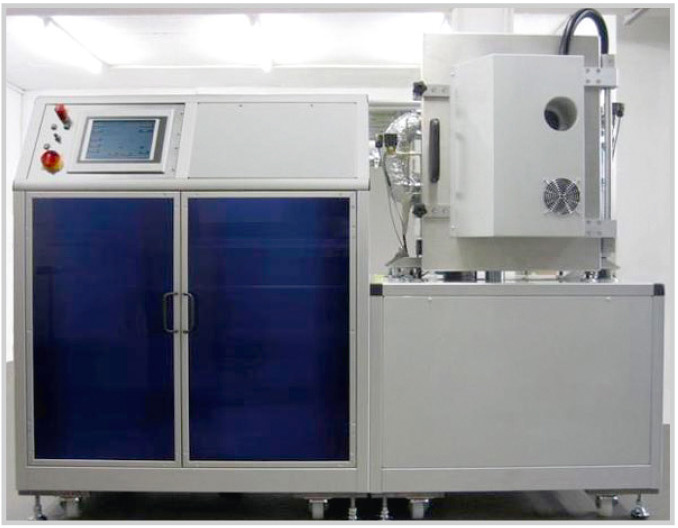

Модель 3000 LV 140 (см. рис. 6) – объём 140 л, диаметр камеры 500 мм, высота 700 мм, имеет встроенный источник плазмы, включая один газовый канал.

Для покрытия париленом подходят почти любые основы, такие как металл, стекло, бумага, лак, пластмассы, керамика, ферриты и силиконы. За один цикл толщина осаждённой плёнки может достигать от 500 нм до 50 мкм. При необходимости производитель имеет возможность доработать оборудование под потребности заказчика.

Выбор технологий и оборудования многогранен, у каждого есть свои плюсы и минусы, и выбрать подчас бывает сложно. Надо исходить из того, что стоит в приоритете: качество, стоимость, скорость обработки, объёмы. Всегда можно найти решение, которое позволит оптимизировать производство.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!