При разработке радиоэлектронных устройств всё большее распространение получают информационные технологии автоматизированного проектирования, которые позволяют решать широкий спектр задач, таких как: автоматическая трассировка платы, исследования температурно-влажностных режимов, при которых работает аппаратура, моделирование вибропрочностных характеристик, характеристик надёжности и т.д.

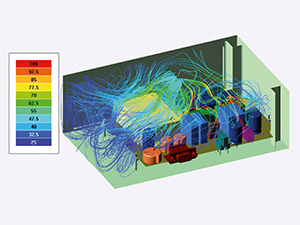

Современные программные комплексы (ПК) вычислительной гидро- и газодинамики позволяют моделировать трёхмерный нагрев элементов платы и отвод тепла в окружающую среду с учётом пассивного или принудительного охлаждения. Трёхмерное распределение температуры позволяет получить подробную информацию о тепловых свойствах платы, сравнить значения температур в различных вариантах исполнения моделируемых устройств. Расчётные значения температур сравниваются с требуемыми величинами, что позволяет оценить работу всего радиоэлектронного устройства и при необходимости внести корректировки в его конструкцию, тем самым уменьшая риски отказа в результате перегрева.

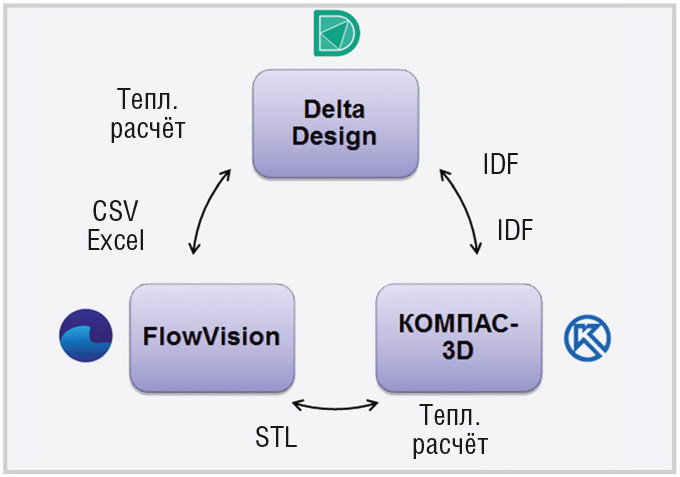

Интеграция продуктов Delta Design, КОМПАС-3D и FlowVision

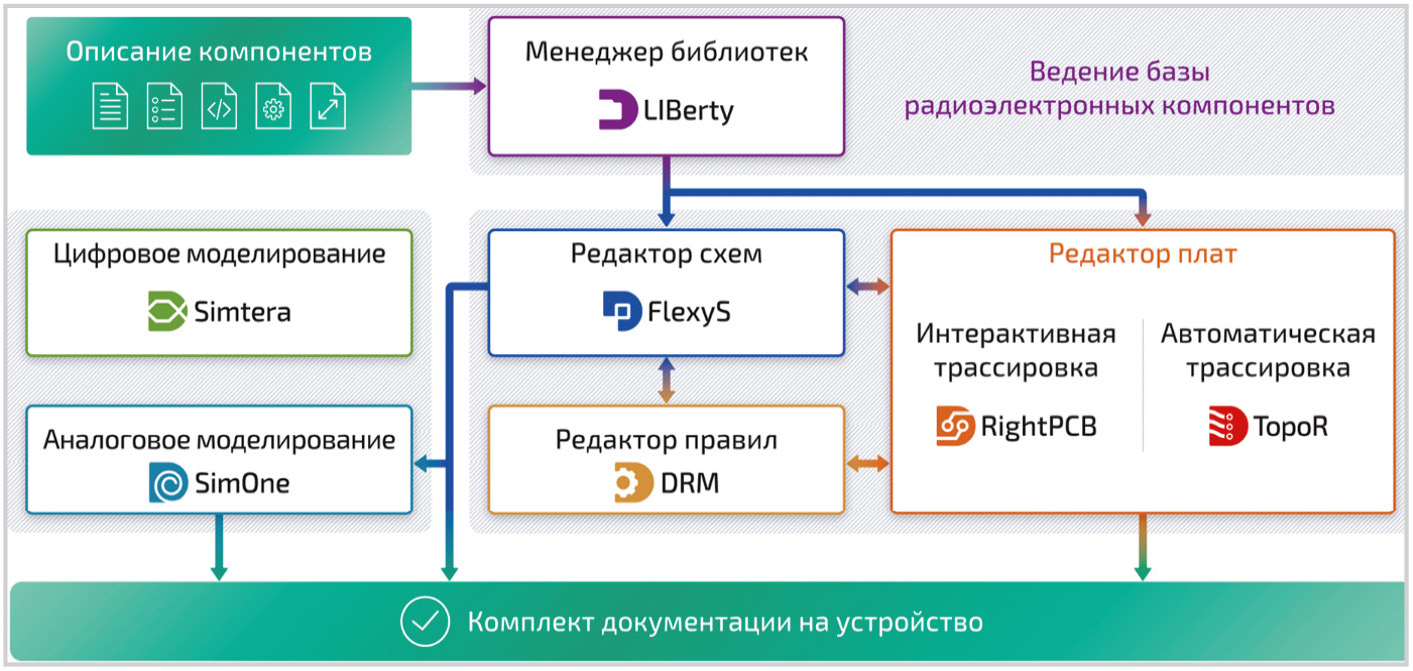

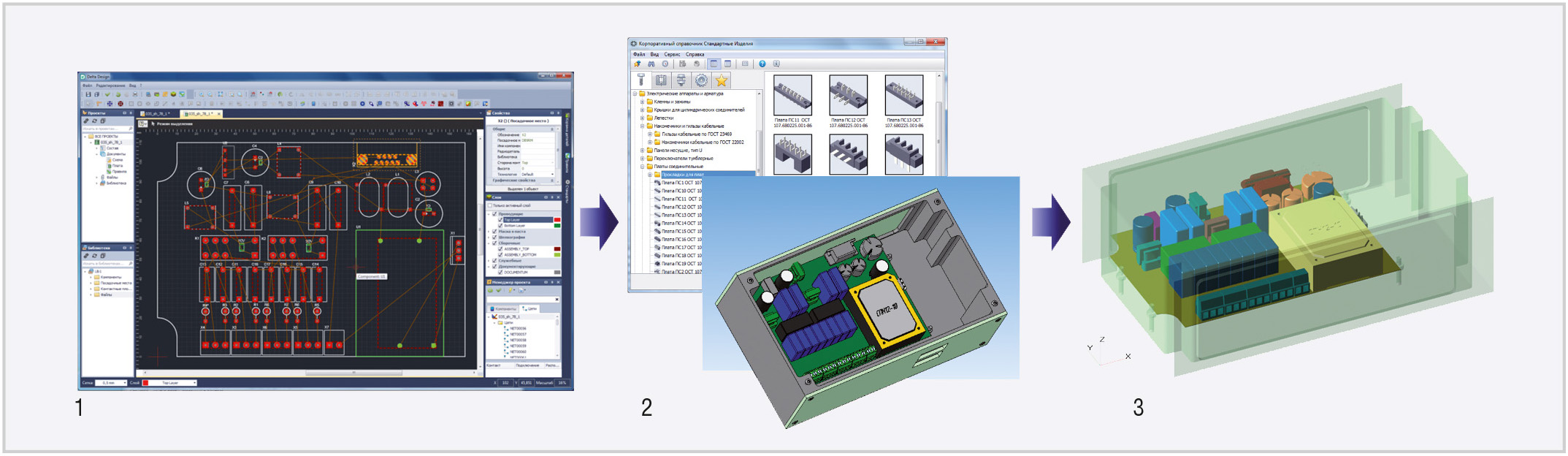

Система Delta Design позволяет схемотехникам и проектировщикам решать целый комплекс задач по созданию проекта печатной платы (см. рис. 1):

- создание и ведение базы данных радиоэлектронных изделий;

- создание электрической принципиальной схемы;

- проведение аналогового и цифрового моделирования электрической схемы;

- разработка конструкции печатной платы;

- расстановка компонентов и трассировка проводников печатной платы;

- выпуск комплекта конструкторской документации;

- подготовка комплекта файлов для производства печатной платы (например, комплект файлов Gerber и Drill).

Для внедрения в автоматизированный процесс проектирования тепловых расчётов был выбран отечественный программный комплекс вычислительной гидрогазодинамики FlowVision, который позволяет производить расчёты температур элементов конструкции платы и корпуса и моделировать циркуляцию воздушных потоков внутри устройства.

Общая схема взаимодействия КОМПАС-3D, Delta Design и FlowVision представлена на рисунке 2.

Разработанную в системе Delta Design плату можно конвертировать в геометрическую 3D-модель с помощью встроенного в КОМПАС-3D конвертера ECAD-КОМПАС (в файл типа «.idf»). Если при этом библиотеки компонентов были синхронизированы, то компоненты автоматически разместятся на плате в 3D-формате. Из КОМПАС-3D все компоненты устройства экспортируются в один из форматов поверхностного представления геометрии, поддерживаемых FlowVision, например в формат «.stl». На основе файлов «.stl» формируется геометрическая модель проекта FlowVision. Кроме того, в FlowVision из отчёта Delta Design в табличном формате Excel передаются данные об элементах платы: материалы компонентов и основные источники тепла со значениями рассеиваемой мощности.

По полученным результатам теплового моделирования инженер может принять решение о необходимости модификации устройства (изменение расстановки элементов, конструкции корпуса и т.д.). После внесения топологических изменений и уточнения информации о свойствах материалов и мощностях основных источников тепла выполняется повторное моделирование.

Целью и результатом интеграции ПК FlowVision в систему Delta Design является автоматизация процесса создания печатной платы и РЭА с проведением тепловых расчётов и необходимых доработок, предотвращающих избыточный перегрев и обеспечивающих высокую надёжность функционирования устройства.

Возможности FlowVision

Программный комплекс вычислительной гидродинамики FlowVision позволяет моделировать циркуляцию воздуха с учётом лучистого и конвективного теплообмена, обеспечивая задание свойств материалов, мощностей тепловыделения источников тепла в задачах внешнего обтекания элементов конструкции, а также моделировать сопряжённый теплообмен между элементами устройства и окружающей средой в стационарном и динамическом процессах работы устройства.

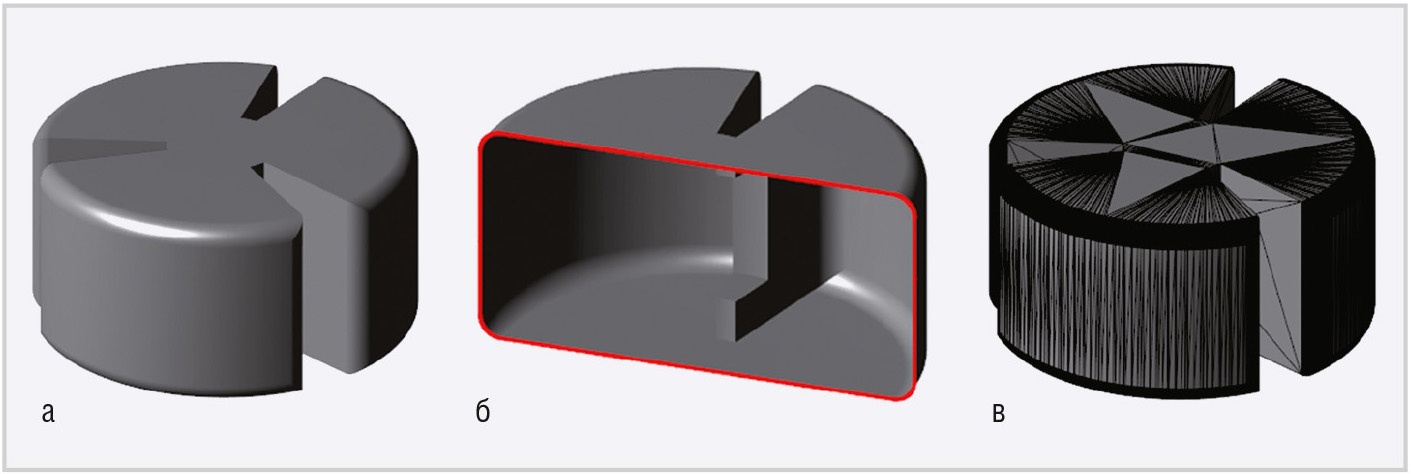

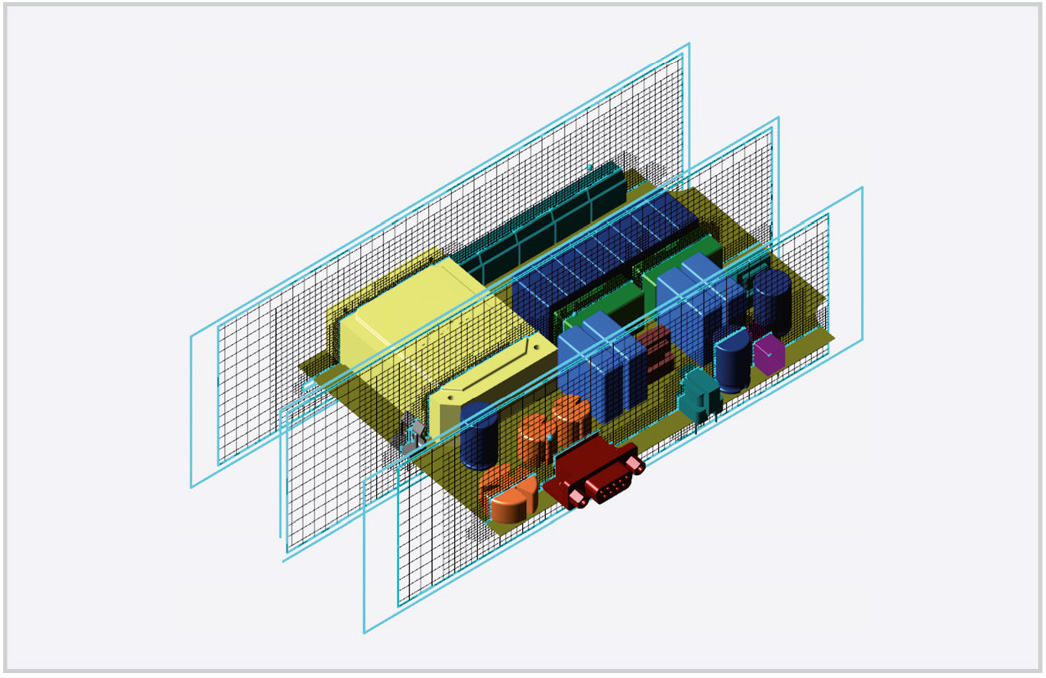

FlowVision позволяет импортировать элементы конструкции устройства в форматах «.wrl», «.stl», «.mesh» и др. Проект FlowVision создаётся либо на базе одного файла геометрической модели, либо на базе списка файлов с помощью пакетного импорта файлов, что позволяет автоматизировать процесс вставки и создания расчётной геометрической модели. Геометрия элементов в системе КОМПАС-3D представляет собой твердотельный элемент, тогда как в FlowVision это уже замкнутая сеточная поверхность (см. рис. 3).

При создании геометрической сборки в FlowVision возможно использование как непосредственного контакта между деталями, так и тактирование компонентов через зазор, или же использование перекрытия между компонентами.

Способ размещения компонентов конструкции в FlowVision выбирается в соответствии с постановкой задачи: выполнение расчётов внутри и снаружи элементов (сопряжённый теплообмен) или расчётов внешнего обтекания.

В случае использования зазоров между элементами в FlowVision существует специальная «Модель зазора», которая позволяет рассчитать непосредственную передачу тепла между зазорообразующими поверхностями или же промоделировать необходимую прослойку между ними, типа герметика или клея, задавая соответствующие коэффициенты теплопроводности в зазоре с учётом высоты слоя.

Замена геометрического элемента непосредственно в процессе расчёта существенно сокращает время на моделирование и корректировку текущей версии конструкции. Так, например, в FlowVision можно решать задачи оптимизационного моделирования положения тех или иных элементов конструкции в заданных пределах. На рисунке 4 показано возможное перемещение катушки в процессе моделирования, результатом которого является нахождение её оптимального положения по отношению к другим элементам устройства, удовлетворяющего требованиям компоновки и тепловым характеристикам конструкции.

При решении задачи оптимизации в FlowVision замену геометрических элементов и обработку результатов можно производить либо вручную, каждый раз создавая различные варианты и запуская моделирование, либо посредством интеграции со специальными ПК, где задание параметров оптимизации и обработка результатов будут проходить автоматически в пакетном режиме (например, ПК ИОСО и др.).

Свойства веществ в FlowVision можно задавать вручную для каждого варианта расчёта или использовать базу данных веществ (БВ) FlowVision, наполняя её, при необходимости, новыми веществами с соответствующими теплофизическими свойствами.

Тепловыделение в FlowVision задаётся источниками с соответствующей объёмной (Вт/м3) и поверхностной (Вт/м2) мощностью. Количество источников определяется постановкой задачи и может меняться в процессе расчёта. Для решения нестационарных задач тепловыделение можно задавать как функцией от времени или от условий работы устройства (например, при отключении источников при достижении критической температуры на плате).

Тепловой расчёт в FlowVision

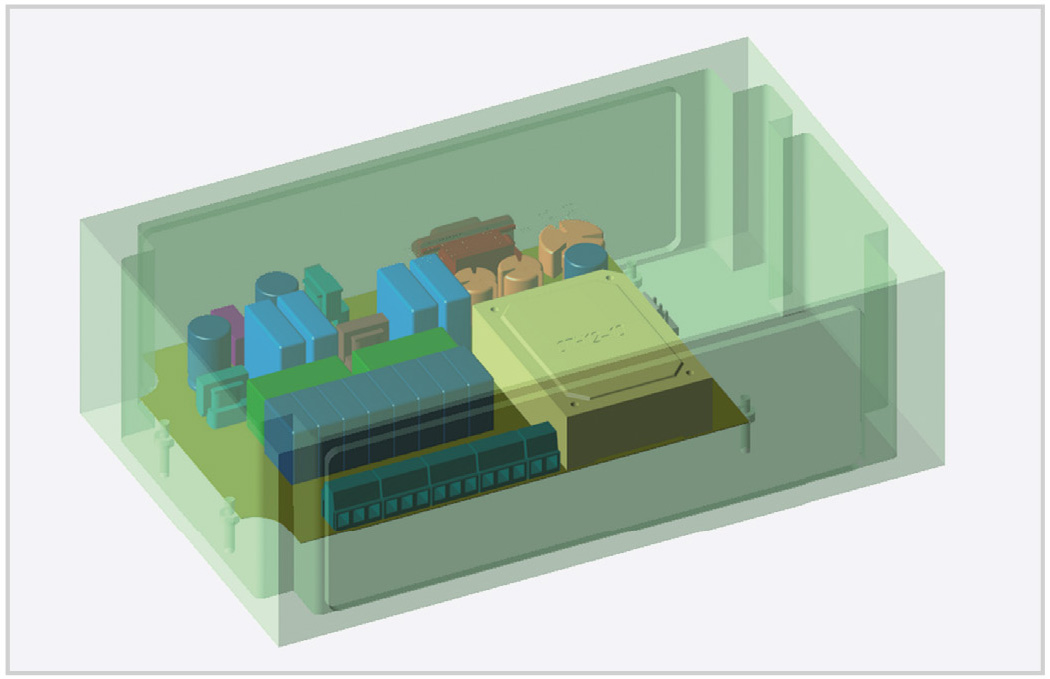

На рисунке 5 схематично показаны этапы создания геометрической модели от разводки платы РЭУ, спроектированной в системе Delta Design, до импорта элементов конструкции устройства из КОМПАС в виде сеточных поверхностей в FlowVision.

Стоит отметить, что из КОМПАСа, практически напрямую, без каких-либо упрощений, файлы геометрической модели в формате «.stl» импортируются в FlowVision, что позволяет работать как с упрощёнными геометрическими моделями элементов печатной платы, так и с реальными, с учётом всех геометрических особенностей элементов устройства.

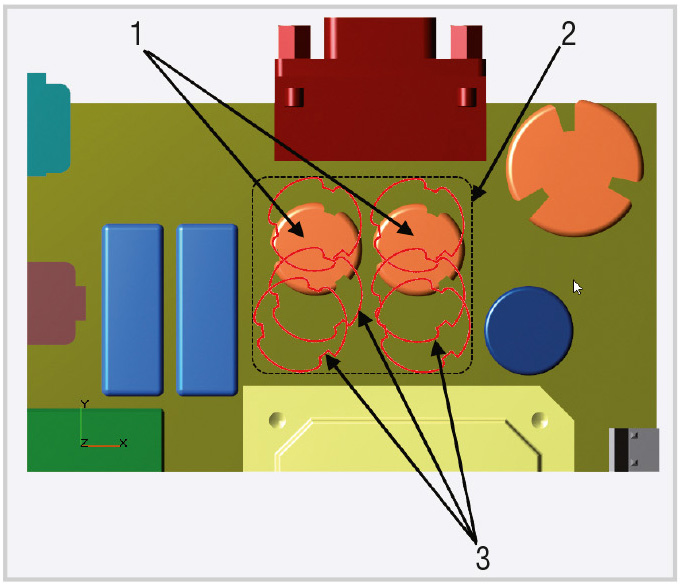

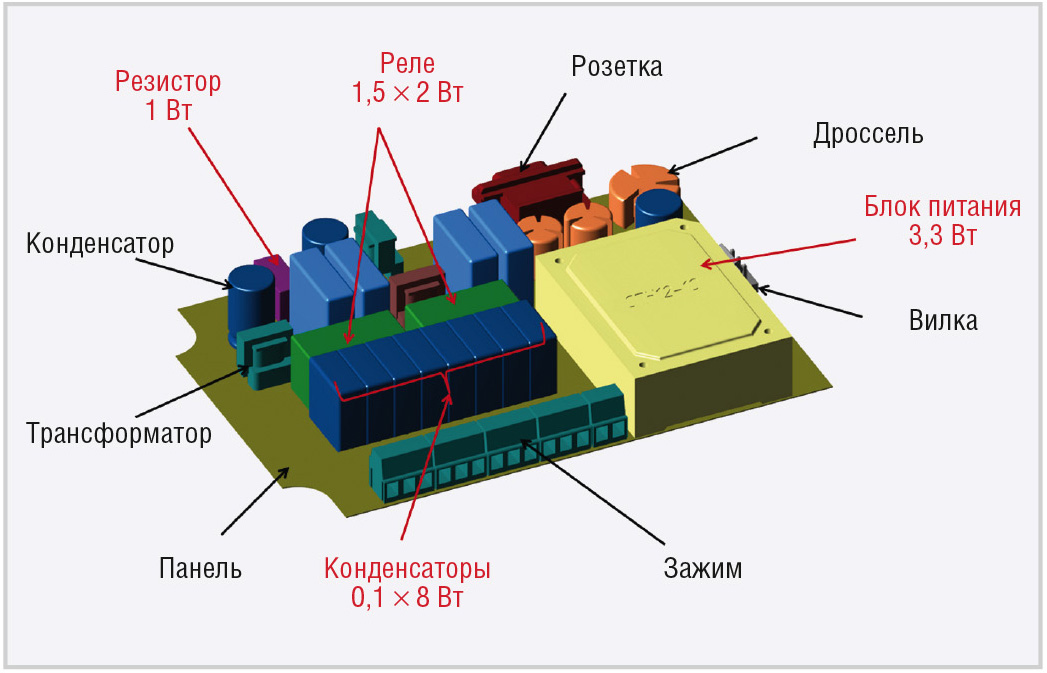

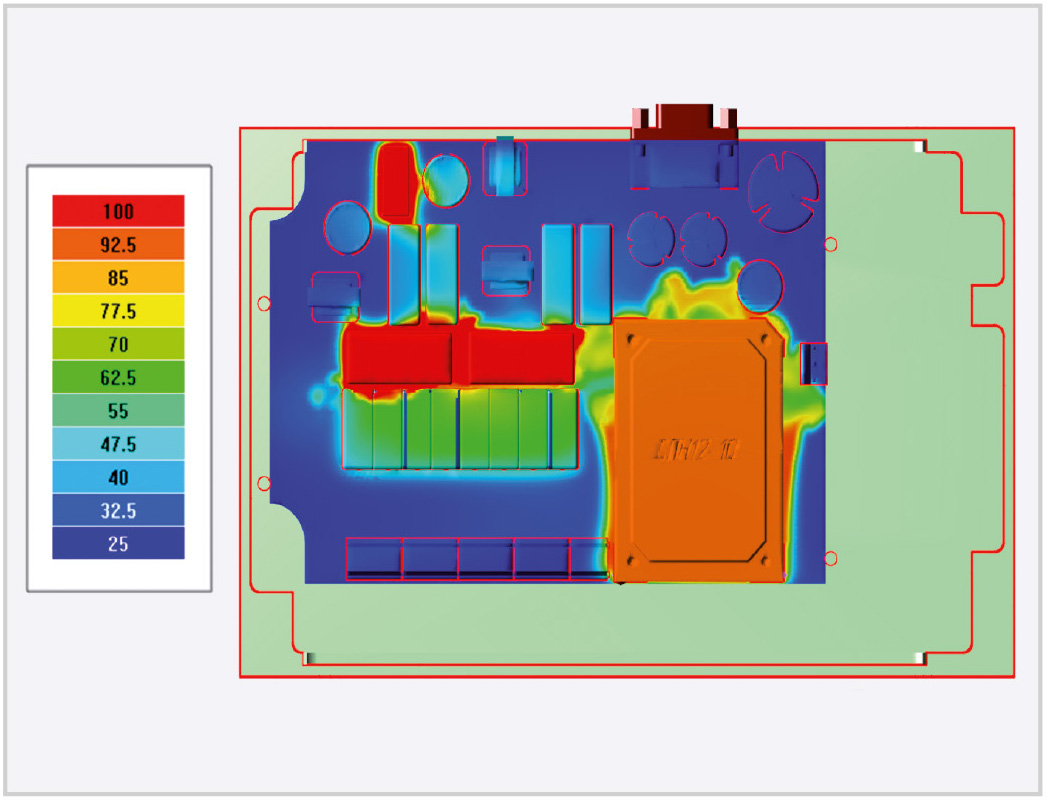

На рисунке 6 показана плата с выделенными на ней тепловыделяющими компонентами: резистор, реле, конденсаторы и блок питания.

Сама плата располагается в корпусе (см. рис. 7), внутренняя поверхность которого формирует замкнутую воздушную расчётную подобласть. Теплообмен на стенках корпуса с окружающей средой определяется температурой этой среды и коэффициентом теплоотдачи между корпусом и средой.

В моделируемой воздушной среде решаются трёхмерные уравнения Навье-Стокса с учётом гравитационной силы и уравнение энергии. Моделирование учитывает сопряжённый теплообмен между блоком питания, резистором и реле с окружающим воздухом с соответствующим заданием объёмных источников тепловыделения внутри каждого элемента, для которых определены соответствующие свойства материалов. Тепловыделение на конденсаторах полагается равномерным по поверхности. Все остальные стенки – адиабатические.

В FlowVision используется прямо-угольная, динамически адаптируемая расчётная сетка. Построение сетки происходит автоматически по задаваемой пользователем функции размера ячейки. Для более тщательного разрешения течения вблизи стенок, вокруг всех элементов платы строится более подробная сетка с помощью инструмента адаптации – локального уменьшения размера сетки (см. рис. 8).

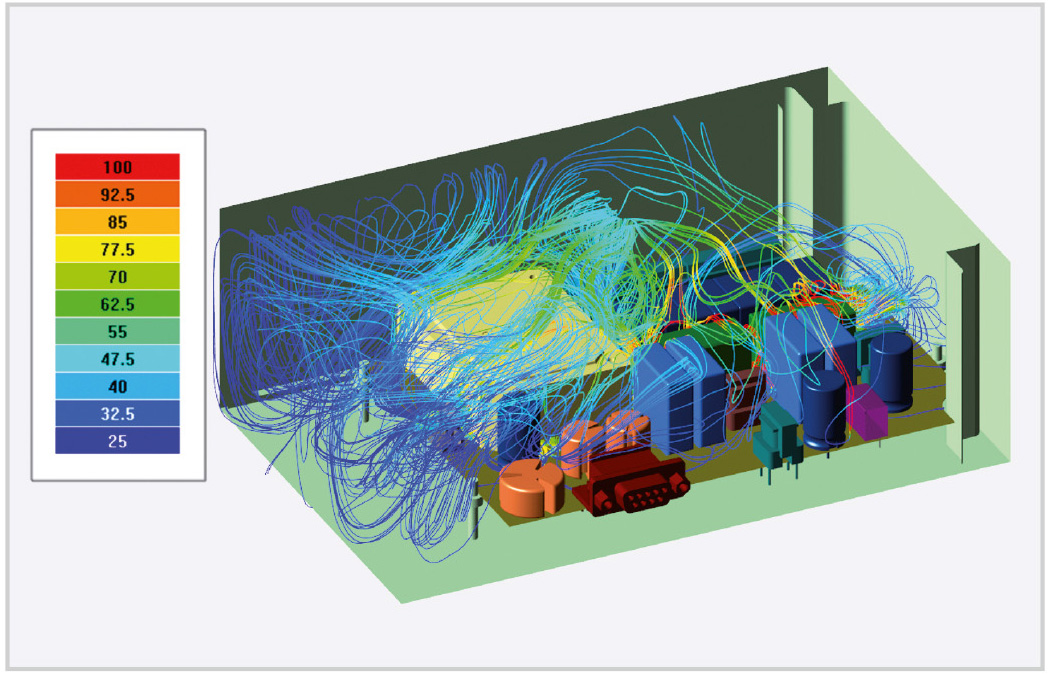

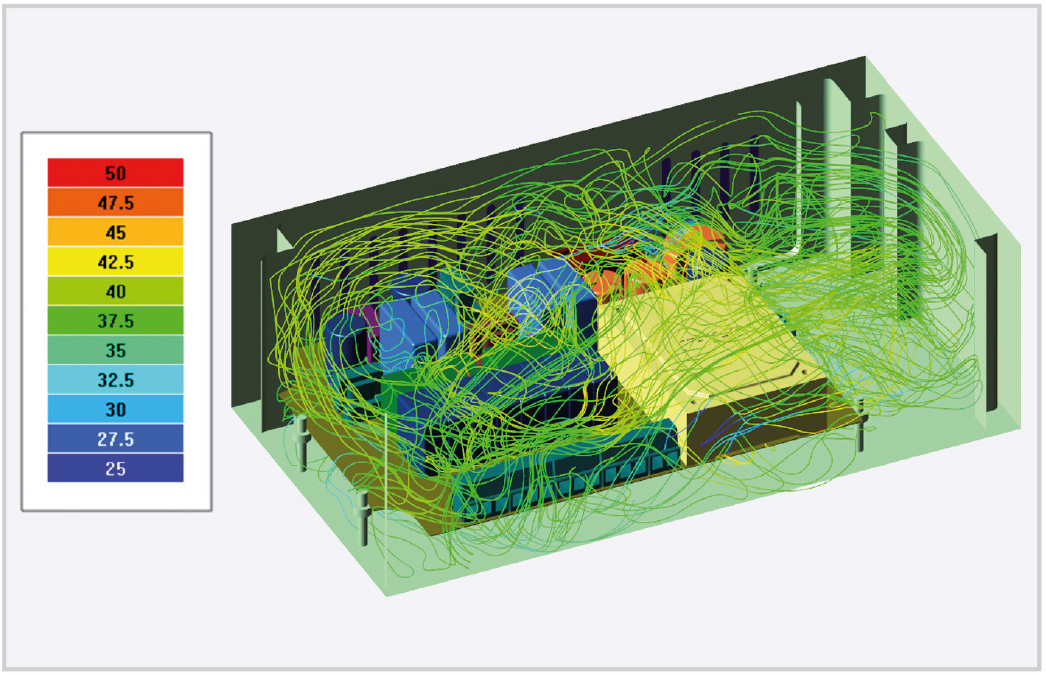

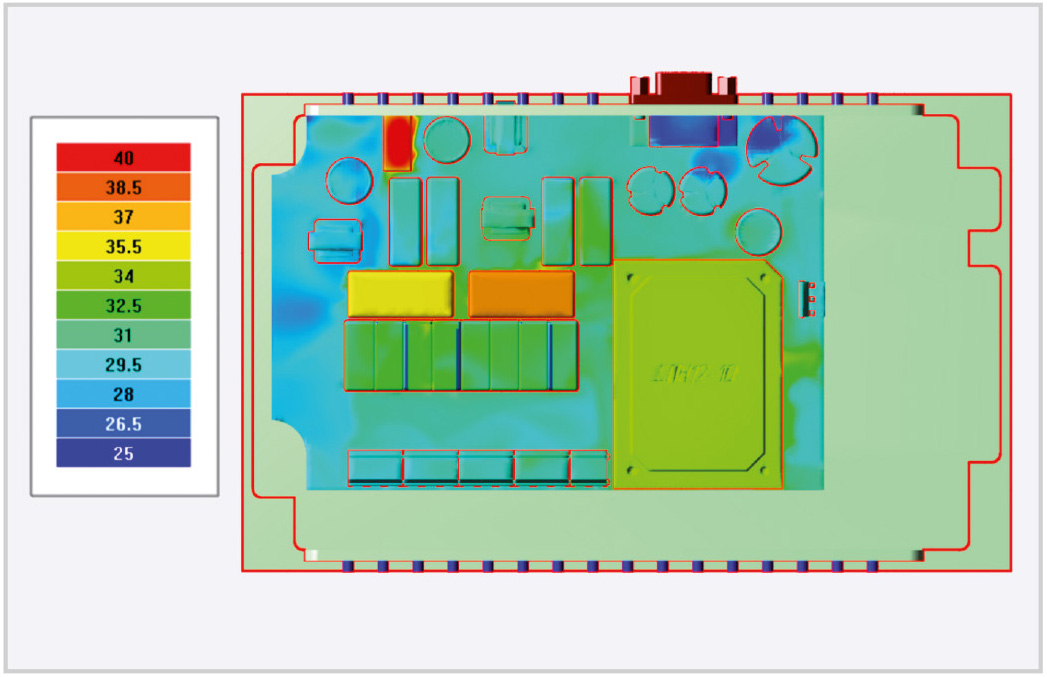

Первые результаты расчёта показали плохую циркуляцию воздуха внутри корпуса и между элементами платы при нормальных значениях температур компонентов платы и воздуха, что свидетельствует о недостаточном охлаждении и непригодности данной конструкции устройства. На рисунках 9 и 10 представлены трёхмерные распределения линий тока воздуха и температура элементов платы.

Анализ результатов показал, что при расчётах не был учтён лучистый теплообмен от нагреваемых поверхностей, величина которого в подобных задачах весьма существенна.

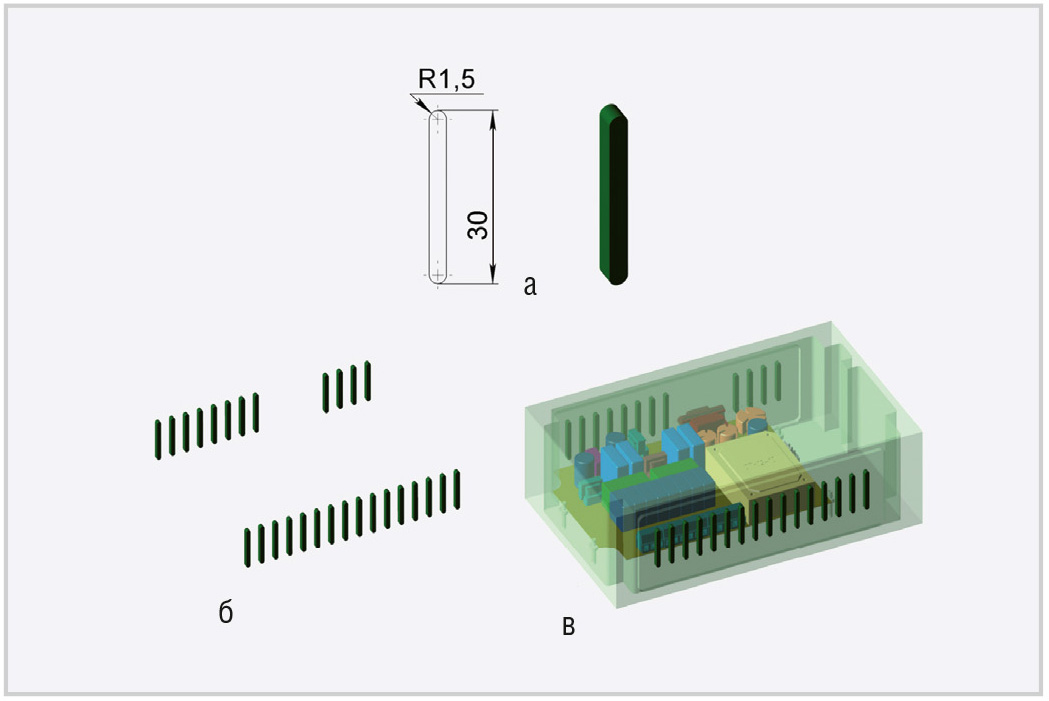

Для улучшения циркуляции воздуха было принято решение включить в конструкцию корпуса устройства вентиляционные отверстия. Это было реализовано в проекте FlowVision посредством задания профиля щелей на боковых поверхностях корпуса с помощью модификаторов геометрий, что позволило продолжить предыдущий расчёт. Геометрия щелей и их компоновка на корпусе показаны на рисунке 11. Профиль щели на боковой поверхности корпуса представляет собой трёхмерный геометрический объект, созданный в КОМПАСе и импортируемый в FlowVision. Массив щелевых элементов создаётся как одной сборочной 3D-моделью в КОМПАСе, так и импортированием одного типового элемента с последующим его «размножением» непосредственно в FlowVision.

Результаты моделирования теплового расчёта с учётом лучистого теплообмена и нового корпуса с вентиляционными отверстиями представлены на рисунках 12 и 13.

Полученные результаты показали, что добавление в конструкцию корпуса вентиляционных отверстий улучшило циркуляцию воздуха, что в совокупности с учётом процессов лучистого теплообмена позволило ещё на стадии моделирования снизить температуру всех компонентов платы до приемлемого уровня.

Заключение

На приведённом примере моделирования нагрева окружающей среды и элементов электрической платы источниками тепловыделения удалось проиллюстрировать возможности использования ПК вычислительной гидродинамики FlowVision в процессе разработки радиоэлектронных устройств. Применение данного ПК позволяет улучшить тепловые показатели моделируемого устройства, повысить его надёжность и автоматизировать весь комплекс работ по проектированию печатных плат РЭА.

Возможности FlowVision позволяют не только решать задачи по моделированию теплообмена между компонентами платы, но и проводить оптимизацию для улучшения тепловых показателей устройства за счёт быстрого изменения геометрической компоновки, свойств веществ и значений мощностей тепловыделяющих элементов.

Совместное использование трёх отечественных программных продуктов (ПК вычислительной гидродинамики FlowVision, САПР электронных устройств Delta Design и системы трёхмерного моделирования КОМПАС-3D) даёт возможность инженерам, особенно в ответственных областях применения, решать поставленные задачи без привлечения иностранного ПО.

Литература

-

FlowVision – руководство пользователя. Режим доступа: https://flowvision.ru/webhelp/fvru_30905/ (проверено 19.05.2017).

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!