Введение

В одной из статей авторов (см. №8, 2016) была предложена методика подтверждения показателей надёжности волоконно-оптических датчиков систем управления космическими аппаратами (КА) на этапах разработки и предварительных испытаний, которая основана на официальной методологии, изложенной в государственных стандартах России.

Однако продукция военного назначения имеет свою специфику, поэтому в данной статье анализируются требования Минобороны России к указанной задаче, определяются условия, пути и методики её решения на основе военных нормативных документов.

Подход военных к созданию различных руководств и наставлений приводит к тому, что профильными НИИ разрабатываются и внедряются формализованные методы решения различных прикладных технических задач, что, конечно же, хорошо, если, основанные на них методики не слишком оторваны от практики.

Авторы рассматривают в данной статье возможности и способы подтверждения такого показателя надёжности, как долговечность, которая характеризуется ресурсом (в терминах ГОСТ Р 27.002-2009 «Надёжность в технике. Термины и определения»).

Стандартизация военной техники в области надёжности

Очевидным является тот факт, что параметры надёжности будущих изделий должны устанавливаться заказчиком, т.е. в техническом задании (ТЗ) должны быть указаны нормативные документы и соответствующие параметры надёжности. Однако часто этого не происходит. К тому же исполнитель СЧ ОКР по разработке конструкторской документации (КД) на прибор может сам перейти в разряд заказчиков – при установлении требований (выдаче ТЗ) на изделия более низкого уровня, входящие в поставляемый прибор.

Существующая в настоящее время нормативная база системы обеспечения надёжности военной продукции выстраивалась следующим образом. Описанная в [1] система управления надёжностью для невоенной техники была разработана Техническим комитетом 119 по стандартизации «Надёжность в технике» (ТК 119) при ФГУП «Рособоронстандарт», который до 2005 г. назывался Всероссийский НИИ стандартизации. До 2005 г. ТК 119 военной тематикой по обеспечению надёжности, вроде как, и не занимался.

С 1993 г. Техническим комитетом 319 по стандартизации «Надёжность и стойкость электрорадиоизделий (ЭРИ) и радиоэлектронной аппаратуры (РЭА) военного назначения» (ТК 319) разрабатываются и внедряются стандарты по проблематике надёжности комплектующих для образцов вооружения военной и специальной техники (ВВСТ) начального (ЭРИ) и последующего (РЭА) уровней производства.

Именно на стандарты ТК 319 приводятся ссылки в основополагающем и ныне действующем военном ГОСТ РВ 15.201, устанавливающем требования к тактико-техническому (техническому) заданию на выполнение ОКР. То есть при разработке ТТЗ (ТЗ) в него должны быть включены требования, в том числе и по надёжности, в соответствии с нормативными документами ТК 319.

Однако с 2005 г. начинают вводиться в действие ГОСТы серии «Надёжность военной техники» ТК 119, которые то ли отменяют, то ли заменяют, то ли действуют параллельно с документами ТК 319. Если параллельно, то когда и какие из них применять? Достаточно подробно эта, на взгляд авторов, непростая ситуация описана в [2]. При этом для пользователя возникает масса неудобств. Новые стандарты необходимо заказать, приобрести, проработать, понять, что в них нового, осуществить мероприятия по их внедрению на своём предприятии. Кроме того, приобретение и использование стандартов с пометкой «ДСП» осложнено ещё и дополнительными трудностями.

Между тем анализ содержания новых нормативных документов по надёжности военной техники от ТК 119, приведённый в [2], показывает, что нового в них практически ничего и нет. Кроме того, ГОСТы ТК 319 дополняются внушительным набором руководящих документов (РД), представляющих собой типовые методики решения различных задач надёжности. Поэтому в данной статье будут рассмотрены вопросы подтверждения надёжности на основе документов ТК 319. Стандарты ТК 319 серии 20.39 содержат требования, а серии 20.57 – методы подтверждения данных требований [3, 4].

Задание показателей надёжности в ТЗ и ТУ

Для того чтобы обеспечить и подтвердить требуемые показатели надёжности, необходимо корректно их задать. То есть заказчик и разработчик (изготовитель) должны разговаривать на одном языке и понимать, что они хотят друг от друга.

Для заказчика аппаратуры крайне важно правильно установить исполнителю те показатели надёжности (ПН), которые действительно будут наиболее правильно и полно характеризовать прибор и не будут избыточными. Кроме того, крайне важно задать оптимальные значения ПН, чтобы не усложнять их подтверждение.

В [3] приводятся методики выбора показателей надёжности. Критерием выбора является принадлежность аппаратуры к тому или иному классификационному признаку, в зависимости от назначения, области применения и характера работы.

Что касается ресурса, то, в соответствии с [3], показатель долговечности «ресурс» назначается только в том случае, когда для данной аппаратуры применимо понятие «предельное состояние». Предельное состояние (ПС) – это такое состояние изделия, при котором его дальнейшее использование по назначению недопустимо или нецелесообразно. При этом в конструкторской документации должны быть определены критерии ПС.

Задание показателей надёжности для аппаратуры военного назначения является, таким образом, отдельной инженерной задачей, осуществляется не «на глазок», а с использованием соответствующей методологии, приведённой в [3]. Другими словами, если условия задачи подтверждения показателей надёжности заданы неправильно или некорректно, она вообще не имеет решения.

Но, по большому счёту, решение этой задачи – прерогатива заказчика аппаратуры. А исполнитель договора имеет то, что есть в ТЗ на разработку: в нашем случае задан ресурс и срок сохраняемости.

Возвращаясь к вопросу некоторой неразберихи в области стандартизации надёжности военной техники: в 2005 г. ТК 119 выпустил стандарт ГОСТ РВ 27.3.01-2005 «Надёжность военной техники. Состав и общие правила задания требований к надёжности». Именно на этот ГОСТ даётся ссылка в актуализированном ГОСТ РВ 20.57.304. Однако новый стандарт полностью повторяет ГОСТ РВ 20.39.303, с заменой лишь понятия «РЭА» на «изделия ВТ» [2].

Подтверждение показателей долговечности

Очевидно, что при разработке изделий по заказам Минобороны России, требования к их надёжности будут формироваться на основе военных нормативных документов. Одним из таких документов является военный ГОСТ «Методы оценки соответствия требованиям к надёжности» [4].

Этот нормативный документ предписывает оценку приборов по каждому из четырёх составляющих свойств надёжности (безотказности, ремонтопригодности, долговечности и сохраняемости) проводить раздельно. Соответственно, реализуемые на практике испытания должны включать в себя четыре вида испытаний по количеству определяемых ГОСТом свойств надёжности. Нас же в данной статье интересуют испытания на безотказность и долговечность.

Испытания на безотказность, в соответствии с [4], проводятся для оценки соответствия заданным требованиям по показателям безотказности: средней наработке на отказ, вероятности безотказной работы при заданной наработке, вероятности безотказного срабатывания и включения. Ресурс при этом не подтверждается.

Испытания на долговечность проводятся для подтверждения соответствия установленным в ТЗ и ТУ показателям долговечности. К таким показателям относятся: средний ресурс до списания (полный), средний ресурс до определённого вида ремонта – для ремонтируемых изделий. Таким образом, такой показатель надёжности, как долговечность, характеризуется ресурсом и подлежит подтверждению.

Интересно, что в гражданской системе управления надёжностью, проанализированной в [1, 5], долговечность отдельно от безотказности не рассматривается. Определения понятий показателей долговечности и безотказности приводятся вместе, и испытания на долговечность не устанавливаются.

В рассматриваемой задаче ресурс, требуемый заказчиком, представляет собой достаточно большую величину – 140 000 ч. Ясно, что проведение испытаний на долговечность (ИДВ) в реальном масштабе времени достаточно проблематично. Понимают это и создатели концепции проведения таких испытаний. Поэтому анализ подходов к выполнению такой задачи, приведённых в [4], позволяет сделать ряд интересных выводов.

Далее приведём положения нормативных документов с комментариями к ним.

«При разработке плана-графика ИДВ следует использовать многократно повторяющиеся испытательные циклограммы испытаний на безотказность». Это означает, что при подтверждении показателей долговечности используются те же подходы, что и при подтверждении безотказности, рассмотренные для условий нашей задачи в [1, 5].

«В ходе ИДВ многоканальной аппаратуры каждый из каналов рассматривают как самостоятельный испытуемый (наблюдаемый) образец». Например, волоконно-оптический гироскоп, для которого и решается данная задача подтверждения показателей надёжности, имеет три ортогонально расположенных конструктивно идентичных канала – фактически три гироскопа, каждый из которых измеряет угловую скорость относительно своей оси чувствительности. Таким образом, в ходе ИДВ таких приборов количество испытуемых образцов автоматически возрастает в три раза.

«Если планируемый объём ИДВ оказывается неприемлемо большим, допускается проводить ИДВ на этапе эксплуатационных испытаний (подконтрольной эксплуатации), используя для этого максимально возможное количество серийных образцов аппаратуры и время наблюдений за ними». Это означает возможность переноса ИДВ на этап эксплуатации предсерийных и серийных (изготовленных по КД с литерой «О» и «О1», соответственно) образцов аппаратуры с получением и анализом информации об их техническом состоянии и наработке. При этом действует правило: «десять часов работы одного образца соответствуют работе десяти образцов по одному часу каждый». Другими словами, для подтверждения ресурса, в частности, требуется собирать и анализировать статистику по техническому состоянию и наработке всех образцов, прошедших (проходящих) любые виды испытаний и находящихся на любой стадии эксплуатации.

«При оценке показателей долговечности опытных образцов аппаратуры экспериментальными методами статистические данные, полученные на этапе приёмочных испытаний, допускается дополнять данными, зафиксированными на этапе предварительных испытаний этих же образцов, при условии, что между испытаниями в конструкцию не вносились изменения, влияющие на критерии перехода в ПС». Данное положение прокомментировано в предыдущем абзаце. К приёмочным испытаниям опытных образцов относятся межведомственные (для РЭА) или государственные (для образцов ВВТ) испытания.

«На этапе приёмочных испытаний оценку показателей долговечности допускается проводить ускоренным методом на основе прогнозирования характера и скорости изменения технических параметров аппаратуры». Методика ускоренных испытаний изложена в Руководящем документе Минобороны России [6] и будет проанализирована немного позже.

«Если в составе аппаратуры можно выделить базовые составные части, нарушение работоспособности которых переводит её в предельное состояние, допускается подвергать ИДВ эти составные части автономно и по результатам испытаний оценивать соответствие аппаратуры заданным требованиям к долговечности». Волоконно-оптический гироскоп состоит в общем случае из источника электромагнитного излучения, проводника этого излучения – оптического волокна, фотоприёмника, электроники для снятия, преобразования и выдачи полезной информации, встроенного программного обеспечения. При выходе из строя любой из этих частей прибор переходит в предельное состояние. И оценивать долговечность прибора возможно на основе оценки долговечности составных частей, проводя их испытания по автономной схеме. Это, на взгляд авторов, не совсем корректно, т.к. в этом случае не проходит проверку технология изготовления прибора. Непонятно также, что считать «базовыми составными частями аппаратуры». Концепция, изложенная в основополагающем ГОСТ РВ 15.203, посвящённом порядку проведения опытно-конструкторских работ, предполагает, что составные части – это самостоятельные изделия поставки со своими ТУ. Блоки электроники, например, входящие в каждый гироскоп, под такое определение составных частей не подходят. Очевидно, реализация данного положения документа [4] отдана на откуп разработчику и представителю заказчика, аккредитованного при нём.

Особенности подтверждения безотказности в военной системе надёжности

На взгляд авторов, в [1] была достаточно подробно проанализирована процедура подтверждения показателей безотказности (БО) приборов на основании государственной системы «Надёжность в технике». В военных нормативных документах [4] прослеживаются некоторые дополнения и особенности. Рассмотрим наиболее интересные и существенные из них.

«До начала испытаний на БО опытного образца вновь изготовленной аппаратуры должны быть проведены:

- экспериментальная (!) проверка правильности применения комплектующих ЭРИ (как правило, в рамках проведения военно-технической экспертизы по соответствующим руководящим документам);

- технологическая приработка с целью выявления начальных отказов, связанных с недостатками технологии или скрытыми дефектами комплектующих».

Первое перечисление введено относительно недавно. Ранее такого требования не было. Не совсем понятно, как выполнение данного требования скажется на общем времени подтверждения показателей БО. В рамках данной статьи оставим это положение без подробного анализа. Что касается приработки, то она для военной продукции, как правило, должна проводиться, в том числе, и на серийных изделиях.

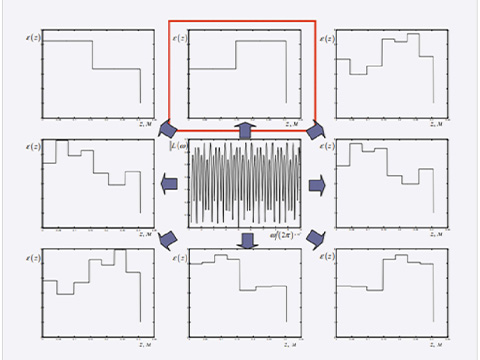

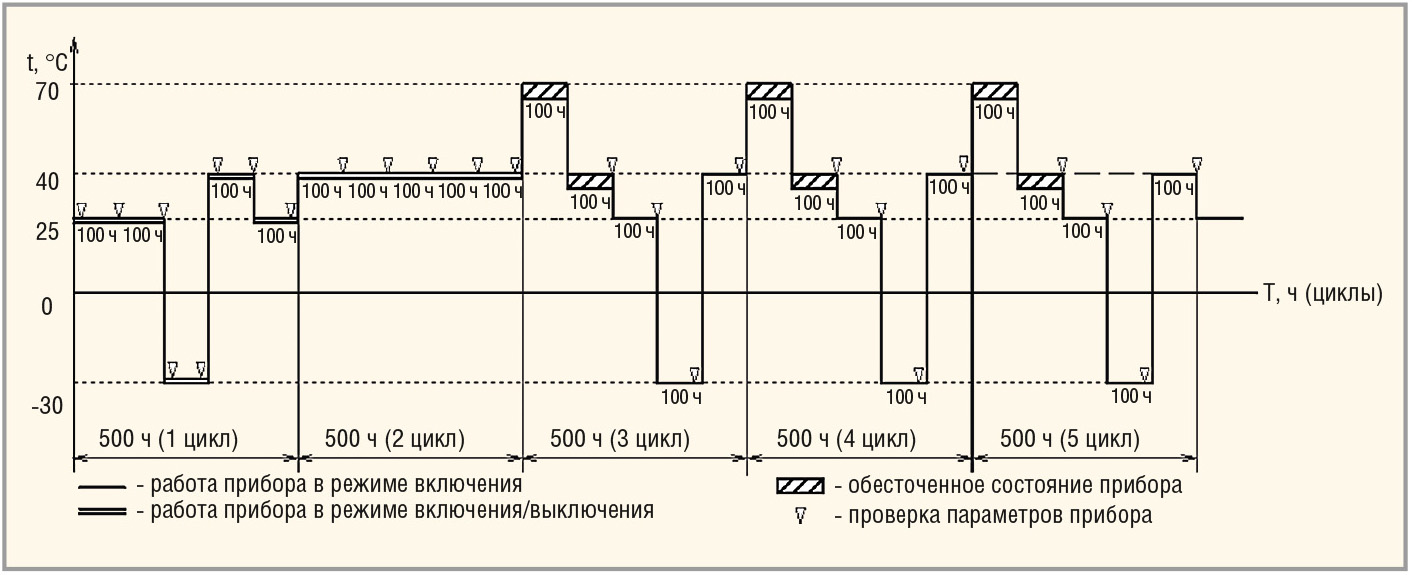

«Для подтверждения БО в ходе испытаний разработчиком аппаратуры должна быть сформирована испытательная циклограмма (ИЦГ) – графическое представление последовательности, продолжительности и уровней воздействия на прибор во время испытаний. ИЦГ должна укладываться во всё время испытаний или в величину, кратную общему времени проведения испытаний и единицам календарного времени (суткам, месяцам и т.п.)». Пример ИЦГ приведён на рисунке 1. Наличие ИЦГ не является обязательным для невоенной техники.

«При построении ИЦГ, в основу должны быть положены параметры заданной в ТЗ модели эксплуатации». Таким образом, в ТЗ заказчиком прибора должна задаваться модель эксплуатации – режимы: тепловые, питания, применения, внешние воздействующие факторы (ВВФ), нагрузки. Такая «забота» о разработчике радует. Ведь исполнитель работ не всегда представляет (да и не должен) где, на чём и как будет применяться изделие. Так как же делать то, не зная что? Часто модель эксплуатации задаётся в виде информации о различных классах и группах применения аппаратуры по соответствующим военным ГОСТ.

Испытания и ускоряющие факторы испытаний

Определение форсированного режима

Форсированный режим (ФР) – режим, при котором значения ВВФ в ходе испытаний превышают установленные в ТУ на данный прибор. Т.е., например, значения повышенных (пониженных) относительно НКУ температур, установленные в ТУ, не будут являться ФР.

Установление ФР для каждого конкретного типа прибора (изделия) является самостоятельной и непростой научно-технической задачей. Необходимо [6]:

- оценить, какие ВВФ приводят к ускорению деградации прибора на основе анализа физических принципов его работы;

- установить приемлемые уровни данных ВВФ. Приемлемые в данном случае – обеспечивающие, с одной стороны, повышенную скорость деградации, а с другой стороны – не выводящие из строя отдельные элементы прибора;

- определить последовательность или сочетание воздействия факторов ФР;

- обеспечить автомодельность ФР – уменьшение времени (ресурса) работы прибора пропорционально определённому коэффициенту ускорения.

В данной статье не ставится цель решения задачи определения форсированного режима для ВОГ. Эта задача, согласно [6], решается в ходе т.н. предварительных испытаний, где испытываются две выборки приборов: одна – в нормальном, другая – в форсированном режиме. На основании числа и времени наступления отказов или отношения изменений во времени технических параметров оценивается эффективность выбранного ФР и определяется коэффициент ускорения.

Методика определения коэффициента ускорения испытаний на подтверждение долговечности

Для определения коэффициента ускорения для уменьшения времени испытаний в [6] предлагается два способа. Первый основан на анализе технического состояния минимум двух приборов, второй – минимум восьми. Рассмотрим первый способ.

- Два прибора подвергают испытаниям: один – в форсированном режиме (индекс *), второй – в нормальных условиях (индекс о).

- Измеряют технические параметры каждого образца (для упрощения будем оценивать эффективность форсированного режима по одному параметру) в моменты времени to, t1, …, tl.

- Фиксируют значения xo(tr), x*(tr) параметра в моменты времени tr, r = 0…l. Причём интервал между измерениями параметра для прибора, испытываемого в форсированном режиме, должен быть в два-три раза меньше, чем для нормального режима. Таким образом, результатов измерения параметра в форсированном режиме будет в два-три раза больше.

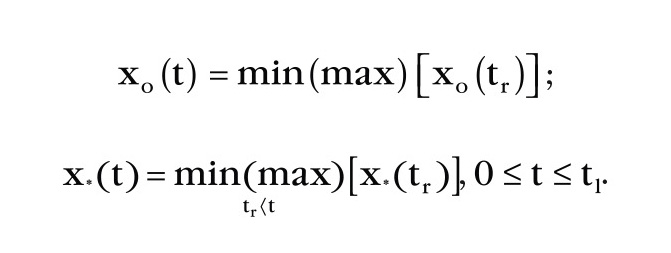

- Определяют реализации нижнего и верхнего экстремальных значений оцениваемого параметра для нормального и форсированного режимов испытаний:

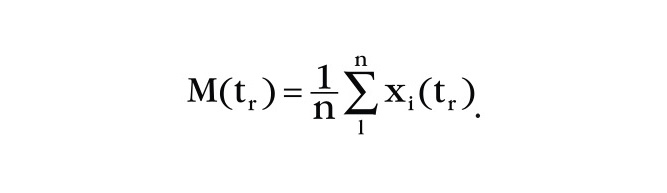

Если испытаниям подвергаются по несколько (i = 1…n) приборов в каждом режиме, вычисляют оценки их математических ожиданий по общей формуле:

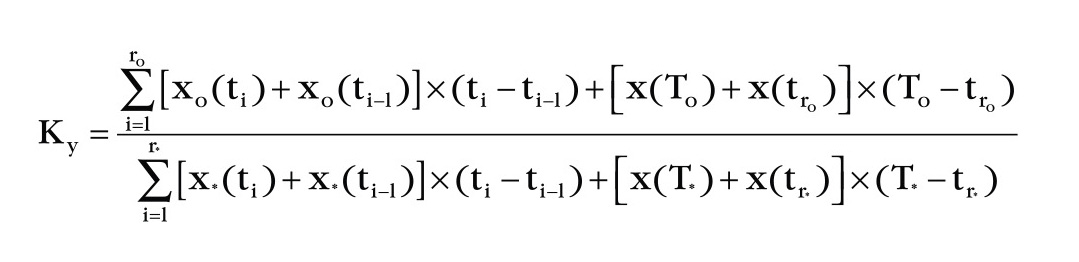

В нашем случае (n = 1) математические ожидания равны самим экстремальным значениям. - Оценивают коэффициент ускорения испытаний, вычисленный для верхнего и нижнего экстремального значения (т.е. всего вычисляют два значения коэффициента) по формуле:

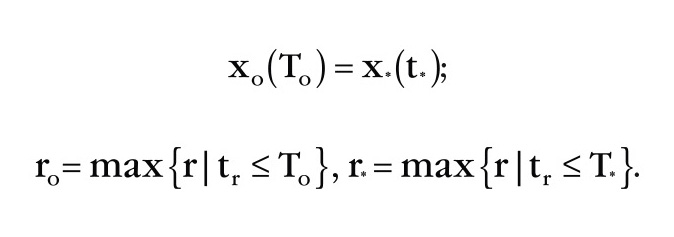

В формуле составляющие То , Т* , rо , r* должны удовлетворять условиям:

Здесь rо, r* – количество измерений параметров в нормальном и форсированном режимах, соответственно, за время, не превышающее То, (Т*).

То, (Т*) – время в нормальном (форсированном) режиме, при котором значения контролируемого параметра оказываются равными. - Из двух вычисленных значений коэффициента ускорения выбирают минимальное.

Однако при практическом использовании данной методики возникают некоторые вопросы.

- Что делать, если не выполняется условие ? С какой точностью оно может (должно) выполняться?

- В формуле вычисления Ку значения, полученные в нормальном режиме, делят на значения, полученные в форсированном режиме. Однако, как отмечалось ранее, значений в форсированном режиме должно быть в два-три раза больше, чем в нормальном, т.к. частота измерений выше. Как же тогда может получиться Ку больше единицы?

- Не определено, как находятся времена . Из условия ro = max {r | tr ≤ To} следует, что rо – это максимальное из всех r за время, не превышающее То. Но максимальное время, не превышающее То, (это То и второе слагаемое в числителе и знаменателе формулы определения Ку) автоматически становится равным нулю. Зачем тогда оно?

Таким образом, практическое применение методологии форсированных испытаний, установленное в [6], весьма проблематично.

Установление плана испытаний

Описание сути плана испытаний достаточно подробно изложено в [1]. Кратко, план испытаний – это алгоритм определения продолжительности испытаний и принятия решений об их окончании с теми или иными результатами. Исходя из положений [6], выбор плана испытаний должен осуществляться на основании государственного стандарта, определяющего планы испытаний для контроля средней наработки [7].

Исходными данными для выбора плана испытаний являются [7]: номинальные значения риска поставщика a, риска потребителя b, значения приёмочного уровня Тα и браковочного уровня Тβ (разрешающего коэффициента D).

Поскольку объект испытаний, для которого решается задача подтверждения показателей долговечности, в принципе не меняется (волоконно-оптический гироскоп космического применения для КА с длительным сроком активного существования (САС)), а также не меняются поставщик с потребителем, то целесообразно выбрать значения риска поставщика a и риска потребителя β равными ранее установленным в [1], т.е. α = β = 0,2.

Приёмочный Тα и браковочный Тβ уровни – это наработки, при достижении которых принимают решение, соответственно, о приёмке или о браковке изделий в ходе испытаний. Разрешающий коэффициент D равен отношению приёмочного уровня Тα к браковочному Тβ.

При определении данных параметров в этом случае имеются некоторые затруднения. Поскольку ГОСТ [7] изначально устанавливает планы испытаний для контроля показателей безотказности, понятно разнесение приёмочного и браковочного уровня: приёмочный уровень должен быть больше браковочного. Причём отношение приёмочного уровня к браковочному – разрешающий коэффициент D, в соответствии с рекомендациями [7] должен быть не менее 1,5.

Однако в нашем случае подтверждается показатель долговечности и в соответствии с рекомендациями [6], средняя ожидаемая суммарная наработка Тo заменяется на ресурс. Если теперь принять приёмочный уровень равным ресурсу, т.е. 140 000 ч, то браковочный уровень при минимальном D = 1,5 будет 93 333 ч, т.е. практически забракован не будет ни один прибор, т.к. заложенный в конструкцию назначенный ресурс изначально больше.

При подтверждении ресурса приёмочный и браковочный уровни не должны сильно отличаться и разрешающий коэффициент должен стремиться к единице. В руководящем документе [7] определён минимальный разрешающий коэффициент D= 1,5, поэтому это значение и принимается в качестве одного из исходных данных.

Итак, исходные данные для выбора плана испытаний:

- риск поставщика a равен риску потребителя b и равен 0,2;

- разрешающий коэффициент D = 1,5.

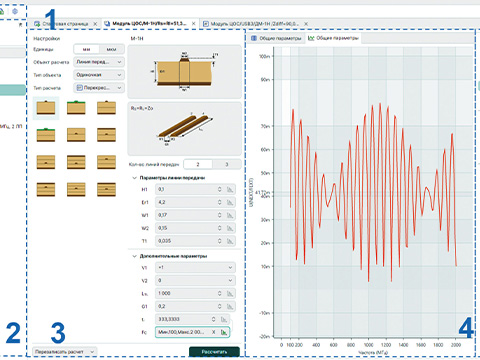

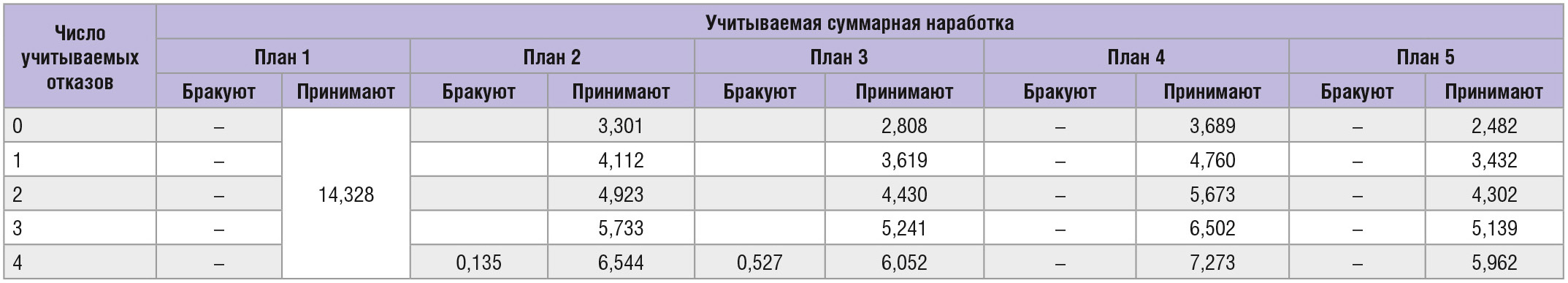

Таким исходным данным соответствуют планы испытаний из раздела 14 ГОСТ [7]. Параметры планов испытаний приведены в таблице.

Входными параметрами в таблице планов испытаний являются число учитываемых отказов и учитываемая суммарная наработка.

Причём учитываемая суммарная наработка приведена в относительных единицах – долях приёмочного уровня, т.е. отношении суммарной учитываемой наработки к приёмочному уровню.

-

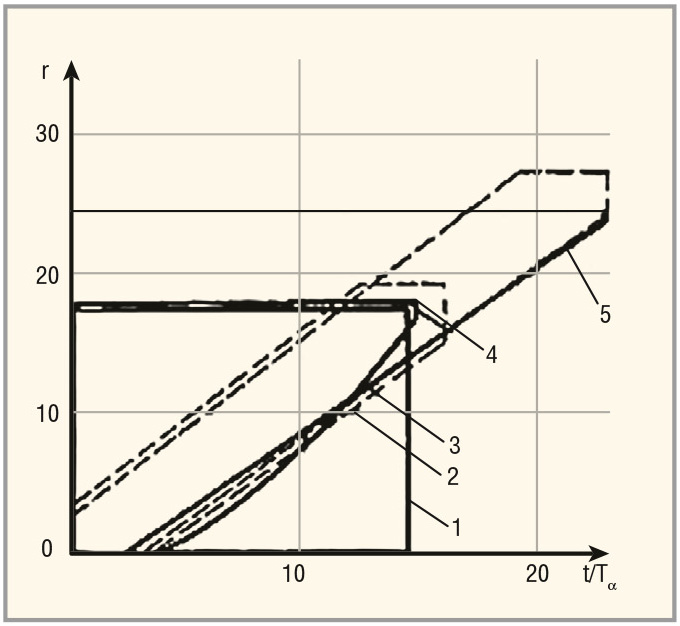

Всего в таблице и на графике (см. рис. 2) приведено пять планов испытаний. График выполнен в осях: абсцисс – r (число отказов), ординат – t/Тα (относительная суммарная учитываемая наработка). Они разных типов: одноступенчатый (1), последовательный усечённый (2, 5) – эти планы описаны в [1], и комбинированный (3, 4). Характеризуются же планы испытаний средней ожидаемой суммарной наработкой и средней ожидаемой суммарной наработкой до принятия решения о приёмке.

Критерием выбора того или иного плана испытаний является ограничение на максимально возможное время проведения испытаний, т.е. ограничение на наработку изделий. При практическом выборе конкретного плана необходимо, очевидно, согласовывать продолжительность испытаний с заказчиком и (или) его представительством.

Организация и проведение испытаний на подтверждение заданных показателей долговечности

Организация испытаний теоретически возможна по двум схемам:

- испытания специально изготовленного прибора или приборов;

- анализ технического состояния изделий, находящихся в эксплуатации у потребителей, т.н. «подконтрольная эксплуатация».

Выбор конкретной схемы зависит от самой возможности «подконтрольной эксплуатации», т.е. от решения принципиального вопроса: возможно ли начало эксплуатации изделий до подтверждения заданных показателей долговечности. Далее вступают в силу такие факторы, как ограничение по времени проведения испытаний, готовность к дополнительным затратам на изготовление специального прибора и проведения отдельных испытаний на долговечность.

Как было сказано, ГОСТ [4] позволяет использовать данные подконтрольной эксплуатации для оценки подтверждаемых показателей долговечности. Действительно, самые достоверные испытания – это работа изделия в условиях и режимах, для которых оно создавалось, где обеспечивается комплексное воздействие ВВФ. При этом, в соответствии с [7], наработка всех изделий, находящихся в подконтрольной эксплуатации (проходящих испытания), суммируется.

Если подтверждение долговечности осуществляется на основе подконтрольной эксплуатации, то никакой ускоряющий коэффициент, конечно же, не действует. Это объясняется тем, что эксплуатация изделий осуществляется не в форсированном, а в штатном режиме.

Если проводятся отдельные специальные испытания в подобранном форсированном режиме, применяется найденный коэффициент ускорения. Методология выбора форсированного режима, определение коэффициента ускорения и связанные с этим вопросы уже рассмотрены.

В качестве примера оценим необходимое время для подтверждения ресурса 140 000 ч по результатам подконтрольной эксплуатации 15 приборов. Для оценки используем план испытаний 4 (см. таблицу), как наиболее затратный по времени, но и более достоверный. При числе учитываемых отказов, равном 0, учитываемая суммарная наработка в долях приёмочного уровня равна 3,689. Это значит, что для подтверждения ресурса необходимо иметь 518 000 ч суммарной наработки приборов без единого отказа. Учитывая характер использования ВОГ в составе КА (непрерывный рабочий режим), каждый из 15 приборов должен иметь наработку 34 533 ч, что соответствует почти четырём годам непрерывной работы без отказов. С появлением отказов потребное время наработки для подтверждения ресурса растёт в соответствии со значениями из выбранного плана испытаний.

С увеличением числа приборов, поступающих в подконтрольную эксплуатацию, увеличивается и их суммарная наработка, уменьшая необходимое время экспериментального подтверждения ресурса.

Особой необходимости в применении коэффициента ускорения по методике [6] для описываемой задачи нет. Для того чтобы получить приемлемое время для проведения специально назначенных испытаний (именно для ресурса), необходим очень большой коэффициент ускорения. Такого форсированного режима, скорее всего, не подобрать. А для подконтрольной эксплуатации Ку не применим, т.к. изделия эксплуатируются не в ФР, а в НР.

Выводы

- Военные нормативные документы разрешают осуществлять подтверждение показателей надёжности (в том числе и таких, как ресурс) в ходе подконтрольной эксплуатации, уже после отгрузки части изделий потребителям.

- В обоснованных случаях возможно увеличение числа оцениваемых в подконтрольной эксплуатации (подвергаемых испытаниям) изделий на основе автономного учёта их составных частей. Это актуально для трёхосных ВОГ, которые часто конструктивно состоят из трёх одноосных гироскопов.

- Суммарная учитываемая наработка приборов, используемая для принятия решения о результатах испытаний, определяется путём суммирования времени работы всех изделий, участвующих в испытаниях (находящихся в подконтрольной эксплуатации).

- В ходе работ по подтверждению показателей надёжности возможно параллельное подтверждение сразу нескольких показателей, например, ВБР и ресурс.

- Все результаты приведённого в статье анализа следует использовать при практической организации работ для сокращения их времени и стоимости.

Заключение

В настоящее время наблюдается повышенный интерес разработчиков к вопросам оценки показателей надёжности аппаратуры космического применения. Это связано с необходимостью выполнения (подтверждения) требований заказчиков аппаратуры и КА в целом к надёжности для обеспечения заданных САС. Однако часто [8] ставится и решается вопрос прогнозирования, расчёта показателей надёжности, а не их экспериментального или расчётно-экспериментального подтверждения.

Складывающаяся практика оценки показателей надёжности в ходе разработки ограничивается проведением анализов и расчётов, что не лучшим образом может сказаться на результатах работ по созданию аппаратуры космического применения с требуемыми показателями надёжности. Данный пробел и пытаются восполнить авторы этой статьи.

Литература

- Гаманюк Д.Н., Гаманюк Н.Г. Подтверждение показателей надёжности приборов волоконно-оптической гироскопии космического применения. Современная электроника. 2016. №8.

- Писарев В.Н. К вопросу о стандартизации в области надёжности военной техники. Труды Международного симпозиума «Надёжность и качество». Пенза. Изд-во ПГУ. 2014.

- ГОСТ РВ 20.39.303-98.

- ГОСТ РВ 20.57.304-98.

- Гаманюк Д.Н., Гаманюк Н.Г. Контрольные испытания датчиков угловой скорости, выполненных на основе волоконно-оптических гироскопов. Часть 2. Современная электроника. 2016. №6.

- РД В 319.01.11-98. Типовые методики ускоренных испытаний на безотказность и долговечность.

- ГОСТ 27.402-95. Надёжность в технике. Планы испытаний для контроля средней наработки до отказа (на отказ). Часть 1. Экспоненциальное распределение.

- Губанов А., Пылаев Ю., Сидорова М. К вопросу прогнозирования вероятности безотказной работы радиоэлектронной аппаратуры для высоконадёжных применений. Компоненты и технологии. 2016. №9.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!