На предприятиях разработчика и заказчика нередко нет чёткого понимания и единого мнения насчёт организации работ по обеспечению и подтверждению надёжности разрабатываемых и поставляемых изделий. Отсутствует понимание и того, в каком объёме, как и какие испытания проводить, как при этом минимизировать временны¢е и материальные затраты, что и как подтверждать. Рассмотрим, как можно восполнить эти пробелы.

Постановка задачи

Вопервых, существуют требования технического задания (ТЗ) к надёжности разрабатываемых изделий. Для стадии разработки требования ТЗ должны быть подтверждены на предварительных и межведомственных (государственных) испытаниях (ГОСТ РВ 15.203).

Есть также требования ГОСТ РВ 15.307, в том числе предписывающие подтверждать все требования технических условий (ТУ), т.е., фактически, ТЗ, в ходе испытаний: приёмосдаточных, периодических и/или испытаний, выделенных в самостоятельную категорию. Это требования для серийного производства.

Требования технического задания

В соответствии с ТЗ, в качестве показателя надёжности задана вероятность безотказной работы в течение 10 лет не менее 0,990, в течение 15 лет – не менее 0,985.

Ресурс должен составлять не менее 140 000 часов для КА со сроком активного существования (САС) 15 лет, и не менее 100 740 часов – для КА с САС 10 лет.

Критерий отказа – несоответствие любого из параметров требованиям ТЗ в ходе эксплуатации (испытаний, наблюдений).

Нормативнометодологические основы решения задачи

В Российской Федерации существует система управления надёжностью изделий всех видов техники на всех стадиях жизненного цикла: при разработке, производстве, поставке, эксплуатации и утилизации. Данная система реализована в виде государственных стандартов РФ серии «Надёжность в технике» ГОСТ Р 27.xxx.

Так, ГОСТ Р 27.001 устанавливает основные положения по управлению надёжностью изделий на всех стадиях жизненного цикла. В нём предприятию, выполняющему соответствующие работы, предписано создать и поддерживать в работоспособном состоянии собственную систему управления надёжностью изделий.

ГОСТ Р 27.002 вводит основные термины и определения, использующиеся в данной системе и позволяющие понимать, что, собственно, подразумевается под той или иной формулировкой.

ГОСТ Р 27.003 является руководством по заданию требуемых характеристик надёжности в ТЗ и ТУ.

ГОСТ Р 27.003 рассматривает надёжность как одно или совокупность следующих свойств: готовность, безотказность, ремонтопригодность и поддержка технического обслуживания.

Само определение надёжности, данное в ГОСТ Р 27.002, указывает, что надёжность – это свойство готовности и влияющие на него свойства безотказности и ремонтопригодности, а также поддержка технического обслуживания.

Каждое из свойств (готовность, безотказность, ремонтопригодность и поддержка технического обслуживания) характеризуется своими количественными показателями, которые необходимо устанавливать, достигать и подтверждать.

Как уже было сказано, в ТЗ в качестве показателей надёжности заданы вероятность безотказной работы (ВБР) и ресурс. В соответствии с ГОСТ Р 27.002, данные параметры характеризуют безотказность.

В соответствии с п. 7.1 ГОСТ Р 27.003, наиболее правильно безотказность описывается вероятностью безотказной работы. Альтернативой ВБР здесь могут выступать средняя наработка до отказа или средняя наработка между отказами.

Таким образом, ресурс не является подтверждаемой характеристикой, а, согласно ГОСТ Р 27.002, определяет суммарную наработку изделия в течение срока службы, который задаётся при определении вероятности безотказной работы. То есть ресурс является всего лишь вспомогательным параметром при определении ВБР.

Действительно, приборы должны отрабатывать ресурс с заданной ВБР. Один прибор, успешно отработавший ресурс, не может гарантировать аналогичный результат для всех последующих. Так и прибор, не отработавший ресурс, не позволяет судить о несоответствии требованиям ТЗ, так как стопроцентную безотказность никто и не требует – она недостижима. В нашем случае (ВБР = 0,985) для выполнения требований ТЗ по надёжности пройти ресурс должны 985 приборов из тысячи, а 15 «имеют право» и отказать.

Верификация и валидация надёжности

ГОСТ Р 27.003 предписывает не только устанавливать требования надёжности для конкретного изделия, но и определять средства и способы, с помощью которых изготовитель должен продемонстрировать потребителю достижение указанных требований.

Демонстрация же достижения указанных требований традиционно в теории менеджмента качества (ГОСТ ISO 90002011 «Системы менеджмента качества. Основные положения и словарь») включает в себя верификацию и валидацию.

Однако даже специалисты, занимающиеся системами менеджмента качества, не всегда точно, чётко и без запинки скажут, что это за понятия и в чём разница. Верификация и валидация являются терминами, относящимися к оценке, и обозначают процесс представления объективных свидетельств того, что установленные требования выполнены. Только верификация – это установление выполнения требований основного заказчика, т.е. ТЗ, а валидация – это установление выполнения требований под конкретное (другое) применение.

Те, кто занимается промышленным производством продукции, знают, что после изготовления продукция подвергается испытаниям – приёмосдаточным, периодическим и т.д. Это и есть верификация. А вот оформление, например, протокола разрешения применения изделия – это уже валидация, то есть организация работ и получение информации о соответствии продукции требованиям под конкретное применение, не отражённое в ТУ.

В п. 4.4.1 ГОСТ Р 27.003 указано, что уровни верификации и валидации устанавливает потребитель. Проводить же верификацию можно лишь для тех требований, которые установлены. В нашем случае в ТЗ установлены требования по безотказности.

В соответствии с п. 7.3.1 ГОСТ Р 27.003, валидация и верификация безотказности осуществляются:

- на основе анализа в ходе проектирования;

- в ходе предварительных испытаний перед массовым производством;

- оценкой эксплуатационной деятельности.

Последнее скорее дополняет первые два, а не заменяет их.

ГОСТ Р 27.003 прямо не указывает, какой метод (анализ или испытания) является предпочтительным при валидации и верификации безотказности. Очевидно, это связано с огромным многообразием технических объектов и эксплуатационных компонентов, на которые распространяется данный ГОСТ. Универсальных, подходящих ко всем техническим задачам рецептов, быть не может. Но пункт 7.3.2 ГОСТ Р 27.003 «Верификация и валидация при испытаниях» стоит сразу же за пунктом «Общие положения», а пункт, посвящённый анализу, следует уже потом.

Испытание в эксплуатации или в лаборатории предписывается проводить в соответствии с планами и правилами испытаний, установленными в ГОСТ Р 27.402 и ГОСТ Р 27.403. Это, соответственно, планы испытаний для контроля средней наработки до отказа или между отказами и планы испытаний для контроля ВБР.

Планы испытаний – это, в соответствии с терминами системы стандартов надёжности, совокупность правил продолжения или завершения испытаний, в зависимости от суммарной наработки испытуемых изделий или от суммарного числа наблюдений и числа отказов, произошедших к данному моменту времени испытаний. Проблемные вопросы, связанные с практическим приложением формализованных планов и правил испытаний к конкретным типам приборов, будут рассмотрены далее.

Анализ, как способ валидации и верификации безотказности, имеет то преимущество, что может быть проведён до поставки и даже до изготовления опытных образцов. Кроме того, в соответствии с ГОСТ Р 27.003, для объектов с очень высоким уровнем безотказности анализ может являться единственно возможным практическим подходом. Однако понятно также, что выводы по результатам испытаний должны быть более достоверны, нежели по результатам анализа.

На первый взгляд, анализ выглядит привлекательней испытаний: делать ничего не надо – только анализировать. В системе стандартов «Управление надёжностью» существует ГОСТ Р 27.301 «Техника анализа безотказности».

А вот анализ самой техники анализа свидетельствует о том, что грамотно провести этот анализ с достоверными результатами очень непросто. ГОСТ Р 27.301 прежде всего определяет, что в себя включает анализ (или прогнозирование, установленный в данном ГОСТ как равнозначный термин) безотказности. Основные работы, которые необходимо провести до начала анализа (прогнозирования – в дальнейшем использование данных терминов равнозначно), – это идентификация изделия и выбор метода прогнозирования безотказности.

Идентификация изделия по ГОСТ предполагает, в том числе, определение критериев качества функционирования и критериев отказов, что часто оказывается совсем непростой задачей. Подходить ли к ней с позиций автономной работы прибора или в составе изделия более высокого уровня? Требования к автономной работе оказываются, как правило, более «зажатыми». Между тем сам по себе прибор, в общемто, никому не нужен – нужна его работа в составе сопрягаемого изделия.

Что касается методов прогнозирования безотказности, то в ГОСТ Р 27.301 приводятся 12 основных и три вспомогательных метода. Это:

- прогнозирование интенсивности отказов;

- анализ дерева неисправностей;

- анализ дерева событий;

- марковский анализ;

- сети Петри и т.п.

Из этого количества методов необходимо выбрать свой, которым вполне уверенно владеют специалисты и подходящий для данного изделия, для которого имеются все исходные данные. Правда, выбор делается на основе рекомендаций, изложенных в ГОСТ.

Так что проблем с анализом немало. Достоверный, адекватный анализ, по всей видимости, даётся опытным «гуру» из подразделений надёжности, имеющим колоссальный опыт таких работ, интуитивно чувствующим подходы и способы решения задачи. Новичок же, в лучшем случае, может лишь попробовать. Без гарантии результата.

Планы испытаний для контроля вероятности безотказной работы по ГОСТ Р 27.403

Для выбора конкретного плана испытаний необходимы исходные данные:

- значения уровней приёмочного Рα и браковочного Рβ (или значение разрешающего коэффициента D);

- значения риска поставщика a и потребителя b.

Приёмочный (браковочный) уровень – это пороговое значение ВБР для принятия решения о приёмке (браковке) изделий.

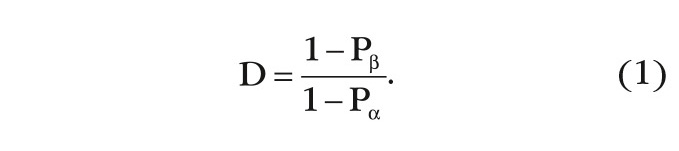

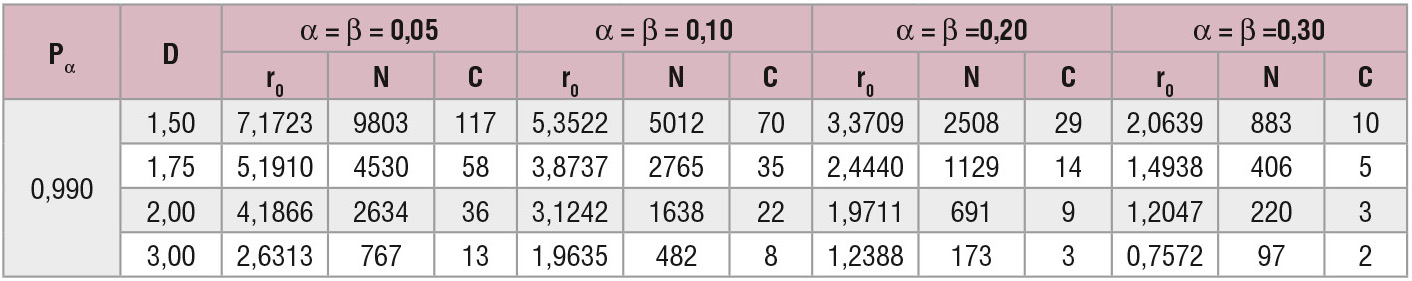

ГОСТ Р.27.403 содержит рекомендации установления Рα и Рβ. На основании рекомендаций и учитывая, что заданная заказчиком ВБР в нашем случае равна 0,985, а также того, что в планах испытаний ВБР задаётся с шагом 0,01, примем приёмочный уровень Рα равным 0,99, а браковочный уровень Рβ равным 0,98. Значение разрешающего коэффициента D определяется по формуле:

Подставляя Рα и Рβ в формулу (1), получим значение разрешающего коэффициента D, равное двум.

О рисках поставщика и потребителя, применительно к испытаниям и значениям данных параметров для обеспечения качества и надёжности, достаточно подробно написано в [1]. Кратко: риск поставщика – это вероятность того, что годная в целом партия изделий будет забракована по результатам испытаний нескольких негодных изделий; риск потребителя – вероятность того, что негодная в целом партия будет принята и поставлена по результатам положительных испытаний нескольких годных изделий. Как правило, они принимаются равными и устанавливаются потребителем. В планах испытаний рекомендуется выбирать значения рисков из ряда: 0,05, 0,1, 0,2, 0,3.

Данные значения приёмочного и браковочного уровней (или значение разрешающего коэффициента D), значения риска поставщика a и потребителя b потребуются для входа в таблицу планов испытаний.

Сами планы испытаний существуют двух видов: одноступенчатые и усечённые последовательные. Одноступенчатый план характеризуется двумя управляющими параметрами, усечённый последовательный – четырьмя. Учитывая, что усечённый последовательный план даёт экономию объёмов испытаний 40% и более по сравнению с одноступенчатым, целесообразно использовать именно его.

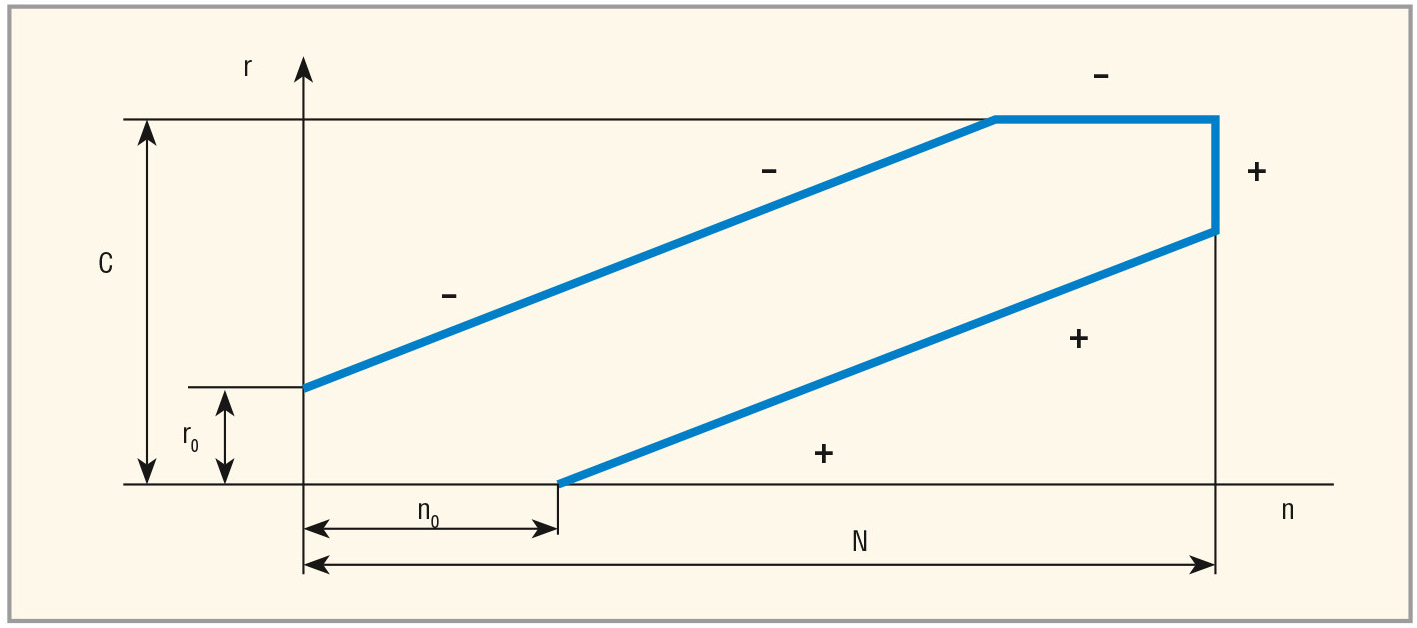

Планы испытаний удобно представлять в виде графиков границ приёмки и браковки в координатах:

- ось абсцисс (дискретная) – суммарно учитываемое число наблюдений;

- ось ординат (дискретная) – суммарно учитываемое число отказов.

Приёмка (при положительных результатах испытаний) осуществляется, если ВБР соответствует заданным требованиям. Браковка – если не соответствует.

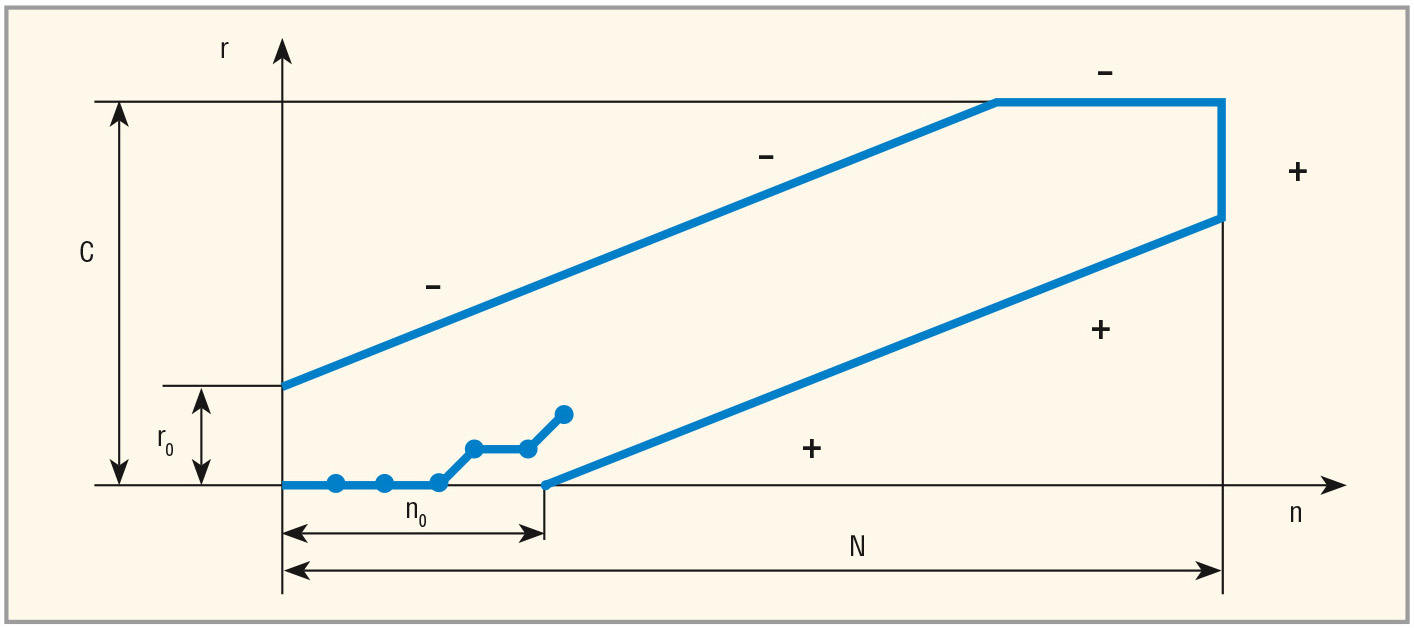

Вид усечённого последовательного плана и обозначения управляющих параметров приведены на рисунке 1. Границы приёмки на рисунке обозначены знаком «+», границы браковки – знаком «–».

Обозначения осей и управляющих параметров усечённого последовательного плана:

- r – суммарное учитываемое число отказов на данный момент испытаний;

- n – суммарное число наблюдений на данный момент испытаний;

- N – максимальное (максимально возможное, допустимое) число наблюдений до принятия решения о приёмке или браковке;

- n0 – точка пересечения границы приёмки последовательного плана испытаний с осью абсцисс;

- r0 точка пересечения границы браковки последовательного плана испытаний с осью ординат;

- С – предельное (браковочное) суммарное учитываемое число отказов на данный момент испытаний.

Сами планы испытаний представлены в ГОСТ в виде таблицы, фрагмент которой с входными параметрами, соответствующими исходным данным нашей задачи, представлен в таблице 1.

Формирование рабочего плана испытаний

На основании исходных данных и выбранного исходного плана испытаний в осях n и r необходимо построить границы браковки и приёмки. При этом, в соответствии с правилом, установленном в ГОСТ, границы планов испытаний не могут быть установлены таким образом, чтобы истинные значения рисков поставщика и потребителя были равны установленным значениям. На основе эвристических подходов ГОСТ рекомендует определять истинные значения рисков поставщика и потребителя, умножая установленные значения на коэффициент К меньше единицы. Для рисков, лежащих в диапазоне (0,05–0,2), коэффициент рекомендуется принимать равным 0,9. Планы же испытаний, приведённые в ГОСТ, сформированы для устанавливаемых значений и, очевидно, служат отправной точкой, приблизительным ориентиром.

Из рисунка 1 видно, что границы последовательного плана представляют собой наклонные линейные зависимости, ограниченные (усечённые) сверху и справа. Сверху – предельным (браковочным) суммарным учитываемым числом отказов на данный момент испытаний – С, а справа – максимальным (максимально возможным, допустимым) числом наблюдений до принятия решения о приёмке или браковке – N. Отсюда и название плана – усечённый.

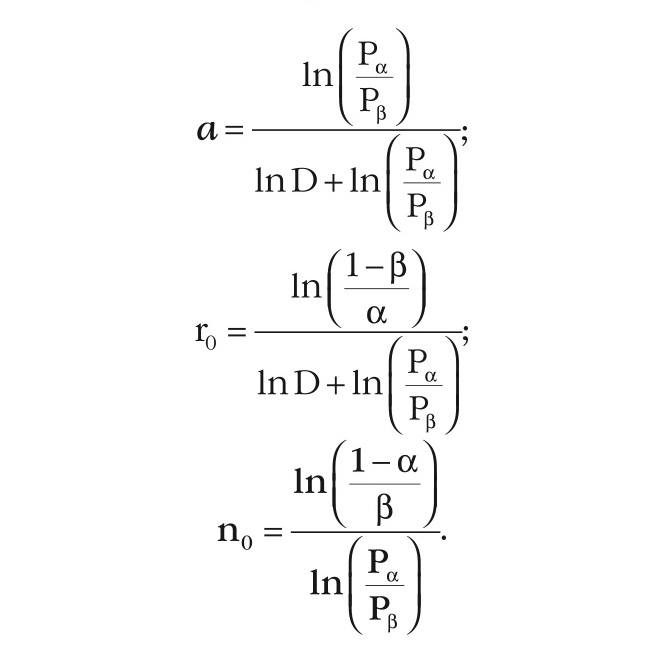

Границы неусечённого последовательного плана испытаний определяются выражениями:

- r = an + r0 – линия несоответствия (браковки);

- r = a(n – n0) – линия соответствия (приёмки).

Постоянные a, r0, n0, входящие в данные выражения, рассчитываются с помощью формул:

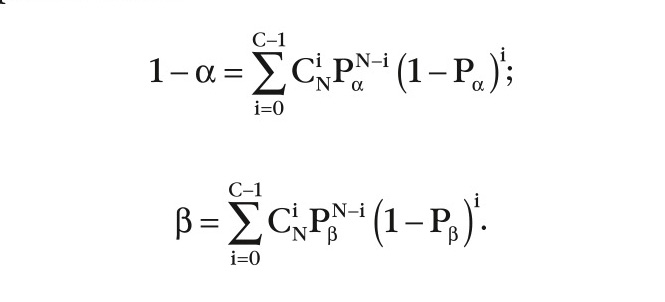

Чтобы ограничить последовательный план, определяются значения С (верхняя граница браковки) и N (правая граница приёмки).

На графике плана испытаний С представляет собой прямую, параллельную оси абсцисс, N – прямую, параллельную оси ординат. По заданным исходным данным подбирают пару целочисленных значений N и С таким образом, чтобы одновременно выполнялись равенства:

Для определения данных констант используются компьютерные программы по статистическим методам, содержащие формулу биномиального распределения.

Полученные значения N и С, в соответствии с эвристическими рекомендациями, приведёнными в ГОСТ, необходимо увеличить на 5–7% и округлить до целых значений.

Примем установленными значениями рисков поставщика и потребителя α = β = 0,20. Вопервых, это достаточно большие значения, что позволяет оценить, каков минимальный объём проводимых испытаний. Вовторых, для данных значений в ГОСТ установлен понижающий коэффициент К, равный 0,9 для вычисления истинных значений рисков.

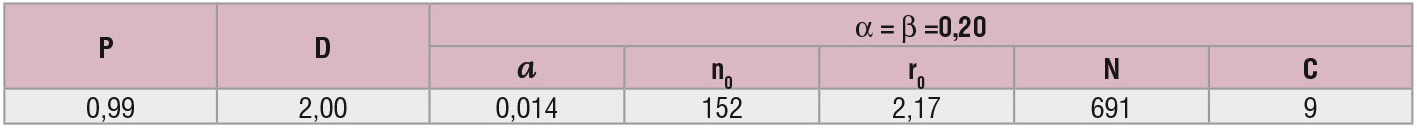

Используя приведённые в ГОСТ эвристические правила и формулы, определим исходные данные для построения рабочего плана испытаний. Величины рабочего плана испытаний и значения, необходимые для определения его графических границ, приведены в таблице 2. Определение графических границ (построение плана испытаний) необходимо проводить с учётом, в том числе, условия целочисленного неотрицательного значения показателей. Т.е. при построении линии соответствия (приёмки) n1 должно быть больше n0 и являться целым числом, в нашем случае равным 153.

Анализ значений, приведённых в таблице 2, позволяет сделать следующие выводы. Минимальное число наблюдений, которые необходимо сделать, чтобы подтвердить заданные показатели надёжности при условии, что испытания пройдут без отказов n0, равно 152. Максимальное число таких наблюдений N – 691. Максимально возможное число отказов за всё время испытаний С равно девяти. Тангенс угла наклона границ неусечённого плана a равен 0,014. Это соответствует очень малому углу наклона – 0,8 градуса, т.е. границы неусечённого плана практически параллельны оси абсцисс. Это делает испытания чрезвычайно чувствительными к отказам – граница зоны браковки всё время «нависает» над границей приёмки. План испытаний допускает два отказа в самом начале испытаний (r0 = 2,17), но при этом число наблюдений до получения впоследствии положительного результата значительно возрастёт.

Всё это определяется чрезвычайно высоким заданным значением ВБР 0,985 и не самыми низкими значениями рисков поставщика и потребителя.

Приложение плана испытаний к изделию. Порядок принятия решения

Порядок использования плана испытаний следующий. Изделие подвергают испытаниям в соответствии с программой и ведут регистрацию числа наблюдений и отказов. При этом на плане испытаний строится график испытаний, который в случае отсутствия отказов представляет собой прямую, параллельную оси абсцисс (в идеале – лежащую на оси), и наклонную линию, если фиксируются отказы (см. рис. 2). Испытания продолжают до тех пор, пока график испытаний не пересечёт какуюлибо границу плана. В зависимости от того, какая граница пересекается (приёмки или браковки) принимается то или иное решение о результатах испытаний.

Итак, рабочий план испытаний готов, но осталось решить, что считать наблюдением n, число которых откладывается по оси абсцисс, и отказом r, число которых откладывается по оси ординат. Ясно, что готового ответа на этот вопрос в ГОСТ нет. Это зависит от свойств конкретного объекта испытаний.

Взятый в этой статье в качестве примера предмета задачи прибор предназначен для непрерывной работы в составе космического аппарата в течение более 10 лет. Соответствие прибора требованиям подтверждается множеством параметров, которые перед поставкой контролируются в ходе приёмосдаточных испытаний. Несоответствие любого параметра в течение срока службы неизбежно приведёт к выдаче некорректной информации в БЦВМ объекта. Поэтому отказом при построении графика испытаний будет правильно считать любое несоответствие любого параметра требованиям технических условий.

Ресурс прибора задан в часах. Казалось бы, по оси абсцисс плана испытаний необходимо откладывать именно часы, а число N максимального числа наблюдений привязывать к общей продолжительности испытаний по времени. Однако анализ выражений и методов определения N и n0 приводит к выводу, что данные параметры – безразмерные величины, как и характеризующие отказы r0 и С.

Несмотря на большой срок непрерывной работы, методология оценки соответствия приборов такого класса [2] основывается на определении и сравнении параметров за конечное время работы, называемое запуском. Продолжительность запуска, в зависимости от задачи запуска, может составлять от нескольких часов до нескольких суток и устанавливается в технических условиях. По результатам запуска происходит оценка параметров – наблюдение прибора. Таким образом, число наблюдений N на графике испытаний – это число измерений (проверок) параметров прибора, проведённых через промежутки времени, равные одному запуску.

Какой длительности проводить запуски, какие параметры контролировать, как часто и в каком объёме, в каких условиях, при каких внешних воздействиях должен находиться прибор – всё это уже другие вопросы, ответы на которые должны содержаться в программе испытаний. Причём программа должна быть согласована с заказчиком аппаратуры, т.е. это совместное решение.

Применительно к рассматриваемому прибору и параметрам сформированного плана испытаний, эти испытания могут продолжаться от полугода до 3,5 лет без учёта времени наблюдений. В любом случае, это значительно меньше, чем 140 тысяч часов или 15 лет требуемого ресурса.

Выводы

Используя общие подходы к решению задачи подтверждения показателей надёжности в ходе выполнения ОКР (СЧ ОКР), в статье были осуществлены:

- анализ путей и методов решения задачи;

- выбор предварительного плана испытаний;

- формирование рабочего плана испытаний;

- адаптация плана испытаний под конкретный технический объект.

Анализ существующей системы управления надёжностью технических объектов, реализованной в виде комплекта государственных стандартов Российской Федерации, проведённый в статье, показал, что показатели надёжности, заданные в ТЗ заказчиком, подлежат подтверждению аналитическим или экспериментальным методами.

При этом существует методология, реализованная в виде ГОСТ по подтверждению ВБР за заданное время. Методологии подтверждения ресурса как показателя безотказности не существует. По крайней мере, авторам она неизвестна. Авторы будут признательны, если читатели вдруг поправят нас.

В дальнейшем предполагается рассмотреть поставленную задачу через призму открытых военных нормативных документов Министерства обороны РФ.

Литература

- Гаманюк Д. Испытания электротехнических и электронных изделий. Современная электроника. 2011. №4.

- Гаманюк Д., Гаманюк Н. Контрольные испытания датчиков угловой скорости, выполненных на основе волоконнооптических гироскопов. Часть 2. Современная электроника. 2016. №6.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!