Задача минимизации затрат является сложной и ответственной. От правильного её решения зависит достижение оптимизации временны́х и материальных затрат на проведение контрольно-приёмочного цикла, с обеспечением поставки качественной, полностью удовлетворяющей заказчика, продукции. Таким образом, будут исключены материальные и моральные издержки на замену и ремонт некондиционной продукции.

Данная задача должна быть решена качественно и в сжатые сроки инженером-конструктором, разрабатывающим текстовую документацию, в первую очередь – технические условия. От его квалификации зависит и полнота учёта формальных процедур, то есть включение в объём проверок всех требований, предъявляемых к изделию, и оптимизация времени приёмо-сдаточных (ПСИ) и периодических испытаний при обеспечении требуемого качества.

Проанализируем задачу и наметим пути её решения для датчиков угловых скоростей, построенных на базе волоконно-оптических гироскопов (ВОГ). Для этого посмотрим, какими основными параметрами характеризуются ВОГ в соответствии с назначением и физическими принципами работы.

Основные параметры ВОГ

Масштабный коэффициент (МК) – представляет собой коэффициент пропорциональности между угловой скоростью вращения объекта, на котором установлен прибор, и его выходным сигналом. Условно говоря, это число, на которое потребитель информации должен умножать значение выходного сигнала (код, напряжение, частота) для получения информации об угловой скорости.

МК, в общем-то, должен быть постоянной величиной, зависящей от параметров электронных и оптических компонентов схемы, но на практике (и для обеспечения лучшей точности) его индивидуализируют для каждого прибора, причём разброс значений МК от прибора к прибору должен быть крайне малым.

Сам же разброс обусловлен разницей параметров компонентов, применённых в приборе, и вариациями условий выполнения технологических операций монтажа, хотя в целом все характеристики и находятся в пределах своих допусков.

Под вариациями условий выполнения технологических операций здесь понимаются изменения температурно-влажностного режима в сборочном цехе, состояние рабочего инструмента и оснастки, квалификация и манера работы персонала и даже его морально-психологическое состояние.

Таким образом, МК является эксплуатационным параметром каждого конкретного прибора, а не конструкции в целом, и должен проверяться в ходе приёмо-сдаточных испытаний.

Стратегия же определения МК в ходе ПСИ (как часто практикуется) получается не совсем верной, т.к. идеологически контрольные испытания служат для оценивания параметров [1], а не для их определения – это задача отладки, регулировки и настройки.

Фактически определение МК в ходе ПСИ и занесение данного значения в паспорт прибора является «прятаньем головы в песок», мол, какой получится МК, такой и получится, а после этого его соответствие (т.е. стабильность МК от запуска к запуску) в ходе испытаний уже и не проверяется.

Правильнее, на взгляд автора, определять МК конкретного прибора на этапе, предшествующем предъявительским испытаниям – во время регулировки (отладки), и подтверждать стабильность его значения уже потом, на испытаниях.

Для определения МК прибор вращают с угловыми скоростями, задаваемыми с высокой точностью, с фиксацией его показаний. МК, определённый на данной скорости, вычисляется как отношение угла поворота прибора с определённой скоростью на время поворота, полученное из показаний прибора с учётом его нулевого сигнала (сигнала в отсутствие вращения).

Для минимизации погрешностей наклона измерительной оси вращение целесообразно проводить в противоположных направлениях. Угловые скорости, задаваемые при вращении прибора, соответствуют его рабочему диапазону.

Итоговое (паспортное) значение МК обычно определяется как усреднённая величина значений МК, полученных на всех скоростях при различных температурах из диапазона применения прибора.

Стабильность МК – это степень соответствия масштабного коэффициента прибора паспортному значению как во время работы прибора (в запуске), так и от запуска к запуску. У разных разработчиков этот параметр может иметь названия «нестабильность МК», «погрешность МК».

Каждый прибор поставляется потребителю с паспортом, в котором указано значение МК. Потребитель устанавливает прибор на подвижный объект, а его МК, как абсолютную и неизменную величину, вводит в бортовую цифровую вычислительную машину (БЦВМ) для вычисления уже угловых скоростей с целью определения законов управления. При этом стабильность МК в течение всего срока службы прибора напрямую влияет на точность измеряемых параметров.

Стабильность МК во время работы прибора определяется как отношение максимальной по модулю разности между текущими значениями МК, определёнными на каждой скорости при данной температуре, и его средним значением, к среднему значению в данном запуске на данной температуре.

Межзапусковая стабильность МК (от включения к включению) определяется аналогично, но вместо значения МК в данном запуске (на определённой температуре) используется усреднённое значение, определённое для всего рабочего диапазона температур.

Стабильность МК – безразмерная величина, и переводится в проценты.

Поскольку данный параметр является производным от собственно масштабного коэффициента, все рассуждения о порядке его определения и проверки, приведённые выше, применимы и здесь.

Систематическая составляющая нулевого сигнала – это значение выходного сигнала прибора при отсутствии вращения. Другое название парамет-ра – «сдвиг нуля».

Строго говоря, в земных условиях обеспечить отсутствие вращения основания невозможно, т.к. прибор «чувствует» вращение Земли. При этом вектор угловой скорости вращения Земли раскладывается на оси чувствительности прибора. Абсолютное значение проекций угловой скорости вращения Земли на оси чувствительности зависит от широты места проведения испытаний. Теоретически, определив составляющую скорости вращения Земли по данному каналу, можно заставить прибор вращаться в противоположную сторону с той же скоростью, и получить на выходе «чистый» нулевой сигнал. Однако проще это делать математически.

Поэтому систематическую составляющую нулевого сигнала каждого канала определяют, учитывая соответствующие составляющие угловой скорости вращения Земли, определённые с достаточно высокой точностью.

Систематичность нулевому сигналу придаёт достаточно длительное время его определения, часто соизмеримое со временем работы прибора по предназначению.

Величина систематической составляющей «чистого» нулевого сигнала зависит от параметров оптического контура и электронного блока конкретного прибора, некоторые из которых, в свою очередь, зависят от степени соблюдения технологической дисциплины.

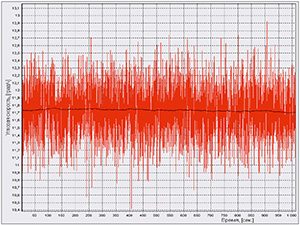

Стратегия определения данного параметра заключается в запуске прибора в течение длительного времени, соразмерного с его штатной работой, подсчёте среднего значения выходного сигнала и учёте составляющих скорости вращения Земли, определённой с высокой точностью по всем трём осям (см. рис. 1). При этом ориентация прибора при установке не важна. Важна точность определения составляющих скорости Земли.

Как правило, приборы должны успешно функционировать при различных температурах, поэтому необходимо определять сдвиг нуля при крайних значениях из рабочего диапазона температур, в низковольтных комплектных устройствах (НКУ), и определять среднее значение. Если прибор должен успешно функционировать при динамическом изменении значения температуры, паспортизованное значение систематической составляющей нулевого сигнала целесообразней определять в данном режиме, как наиболее тяжёлом.

Если объект применения короткоживущий, и время запуска невелико (5–15 минут), разработчик может преду-смотреть несколько запусков.

Систематическая составляющая нулевого сигнала – важный эксплуатационный параметр конкретного прибора, который, как и в случае с МК, используется для определения истинной угловой скорости вращения самого объекта вокруг соответствующей оси. По-этому он заносится в паспорт.

Таким образом, данный параметр должен определяться до предъявления на испытания, а на них – лишь подтверждаться.

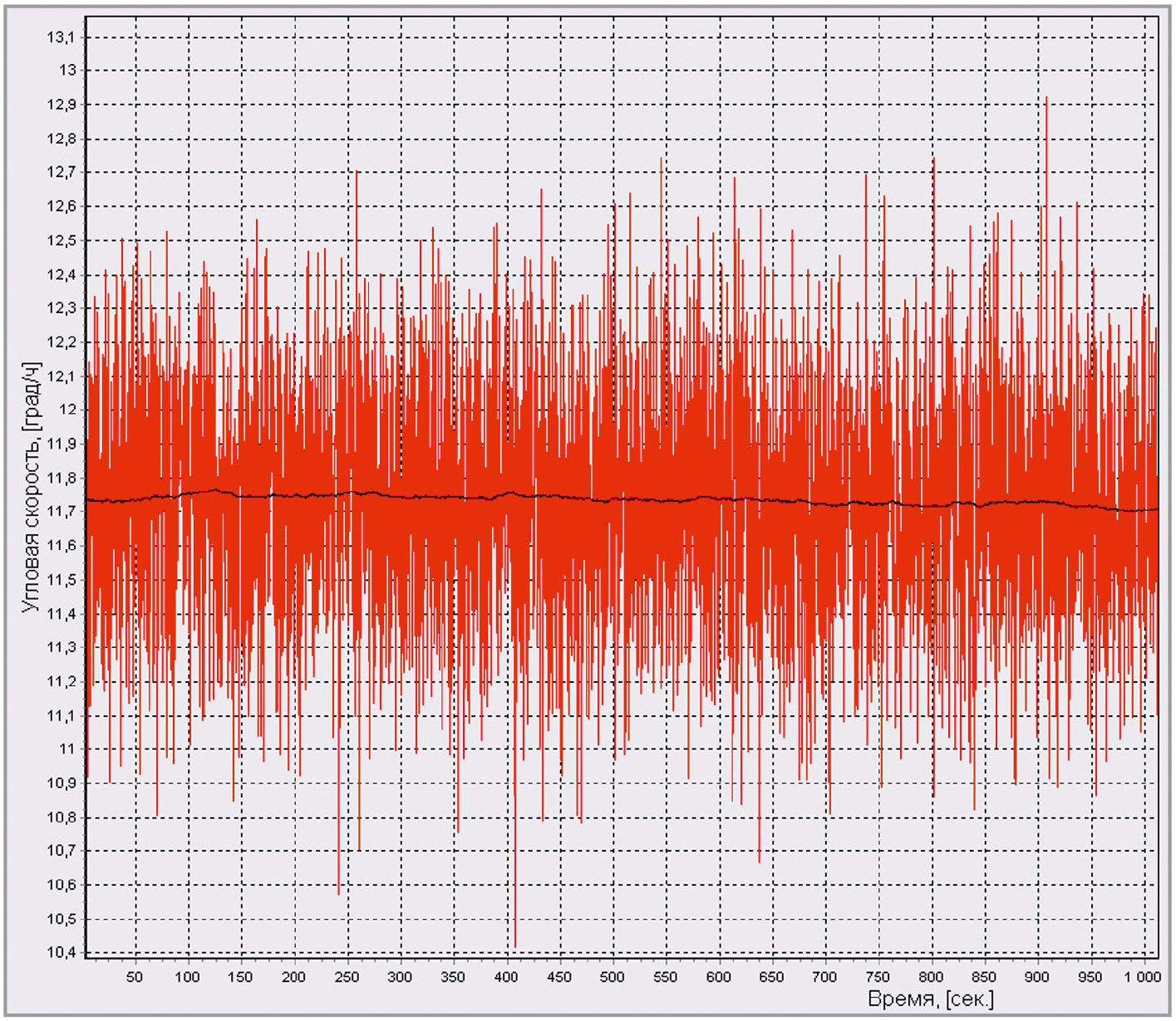

Случайная составляющая нулевого сигнала (ССНС) – может также называться стабильностью сдвига нуля при определённой постоянной температуре – параметр, показывающий, насколько отличается показатель систематической составляющей нулевого сигнала от своего номинального (или паспортного) значения.

ССНС может определяться как в ходе одного запуска, так и от запуска к запуску. Если ВОГ применяется в системах с небольшим временем работы, но частыми включениями (например, навигационные системы транспорта малой дальности), тогда актуальным будет минимизация ССНС от запуска к запуску. Если ВОГ применяется в космических аппаратах с длительными сроками активного существования, тогда задаётся ССНС в запуске.

И в том и в другом случае ССНС определяется как производная от систематической составляющей нулевого сигнала (как среднеквадратическое отклонение либо как абсолютное отклонение) и имеет её размерность. Поэтому ССНС логично определять до этапа ПСИ вместе с систематической составляющей нулевого сигнала.

Отклонение углового положения осей чувствительности прибора. Основным оптическим элементом ВОГ является волоконно-оптический контур, представляющий собой цилиндрическое основание с намотанным на него оптическим волокном – проводником электромагнитного излучения оптического диапазона.

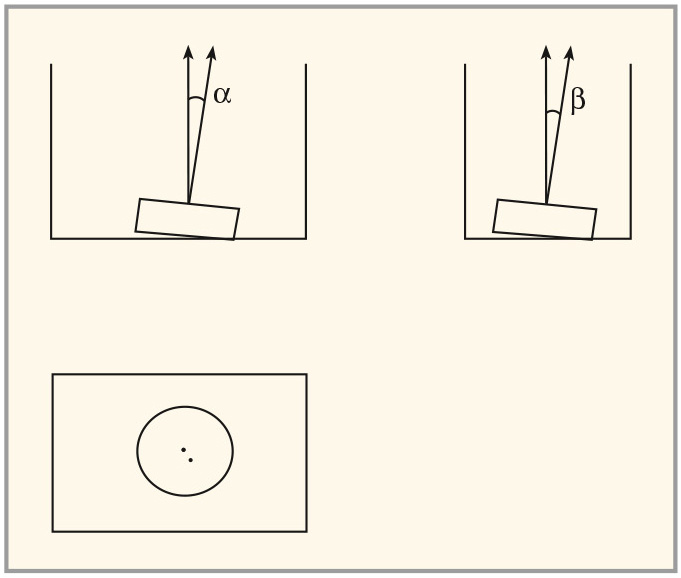

Данный волоконно-оптический контур устанавливается в корпусе прибора и образует оптическую основу одного из измерительных каналов. Измерение угловой скорости осуществляется относительно оси вращения контура, при этом сам контур при изготовлении может быть установлен в корпус с перекосом (см. рис. 2).

Перекосы возможны как из-за наложения допусков изготовления цилиндрического основания катушки и посадочной основы корпуса прибора, так и из-за погрешностей самой установки (степени соблюдения технологической дисциплины).

В случае наличия таких отклонений прибор будет выдавать не угловую скорость своего вращения (а, следовательно, и вращения объекта), а проекцию истинной скорости на реальную ось чувствительности. Расхождение будет тем больше, чем больше отклонение углового положения оси чувствительности от оси системы координат объекта.

Ясно, что реальные размеры цилиндрических оснований, корпуса прибора, степень соблюдения технологической дисциплины – параметры сугубо индивидуальные для каждого конкретного прибора.

Классический алгоритм определения отклонения углового положения включает определение отклонения осей по трём каналам при трёх значениях температуры (максимальная, минимальная эксплуатационная и НКУ) и нахождение среднего из них.

Поэтому данный параметр должен определяться индивидуально, в процессе изготовления, и подтверждаться в ходе испытаний.

Погрешность измерения угловой скорости. Датчик угловой скорости, прежде всего, предназначен для выдачи сигнала, пропорционального данной величине, и выдачи его потребителям. Вследствие объективных и субъективных причин измерения производятся с некоторой неточностью, и их результаты не совпадают с истинными значениями угловой скорости. Точность измерения может быть оценена с помощью погрешностей, наиболее информативной из которых является относительная погрешность.

Заказчик датчика угловой скорости ожидает получить результаты определения угловой скорости с точностью «не хуже, чем…», иначе управляющие воздействия на объект могут быть неадекватны внешним возмущениям. Вот эта точность и характеризуется относительной погрешностью измерения, задаваемой разработчику в техническом задании.

Погрешность измерения – интегральный показатель работы прибора, его точности. Погрешности измерения, вызванные колебанием масштабного коэффициента, отклонением осей чувствительности от посадочной плоскости прибора, изменением систематической составляющей нулевого сигнала могут иметь «различные знаки» и взаимно компенсироваться или складываться. Таким образом, каждый из описанных параметров ВОГ по отдельности может находиться в допуске, а на выходе прибор может выдавать результат за пределами приемлемой точности.

Погрешность измерения угловой скорости – конечный, самый объективный показатель годности прибора, когда результаты его измерений (то, что пойдёт далее в систему управления) сравниваются с истинной скоростью вращения, заданной с высокой точностью с помощью аттестованного (поверенного) устройства (в нашем случае – поворотной установкой).

Частные параметры ВОГ

ВОГ могут характеризоваться и другими, частными параметрами, в зависимости от области и условий применения, конструктивных особенностей, требуемых характеристик точности.

Магнитная чувствительность – изменение показаний ВОГ вследствие воздействия на него внешнего магнитного поля со значениями, превышающими значения магнитного поля Земли [2, 3].

Внешнее магнитное поле изменяет параметры электромагнитного излучения, проходящего через оптический контур ВОГ, поворачивая вектор его поляризации. Изменение направления вектора поляризации оптоволокна происходит вследствие взаимодействия электронов материала волокна с внешним магнитным полем. При этом формируются дополнительные фазовые задержки распространения световых лучей, вносящие погрешности в определение скорости вращения.

Величина данных погрешностей прямо зависит от напряжённости, направления действия магнитного поля и длины пути светового луча (волоконного контура ВОГ).

Таким образом, магнитная чувствительность ВОГ определяется его конструктивными особенностями и не зависит от сборки. Следовательно, испытания на магнитную чувствительность целесообразно проводить на этапе периодических испытаний.

Динамические характеристики – характеристики ВОГ как системы автоматического управления во время переходных процессов, то есть при изменении измеряемых параметров [4].

ВОГ – прибор, измеряющий угловую скорость вокруг осей чувствительности. При этом предполагается, что угловое ускорение, т.е. скорость изменения измеряемой скорости, отсутствует. Однако в реальных применениях, связанных с подвижными объектами, так практически никогда не происходит. Ведь уже для того, чтобы появилась скорость, которую будет измерять прибор, должно возникнуть угловое ускорение.

Динамические характеристики позволяют оценить, как прибор искажает выходной сигнал по отношению к входному. Типовым входным воздействием при оценке динамических характеристик является синусоидальный сигнал. То есть величина и направление входной угловой скорости, которой подвергается ВОГ, изменяются по функции синуса. ВОГ осуществляет сдвиг по фазе и уменьшение амплитуды входного синусоидального сигнала вследствие инерционности электронных блоков. Оптический модуль из-за большой скорости распространения светового потока считаем безинерционным. Сдвиг по фазе и уменьшение амплитуды при каждой температуре, на каждой частоте должен быть не больше (по модулю), чем те, которые формирует на тех же частотах звено, описывающее (моделирующее) ВОГ (задаётся заказчиком прибора).

Быстродействие элементов схемы зависит от их типа, а не от производственного процесса изготовления ВОГ. Поэтому проверку динамических характеристик не обязательно проводить в ходе ПСИ на каждом приборе, а целесообразно осуществлять в ходе периодических испытаний.

Пусковой ток ВОГ – потребляемый ВОГ ток в момент его включения. Приёмник электрической энергии бортовой системы электроснабжения подвижного объекта в момент включения оказывает существенную нагрузку и на систему генерирования, и на систему передачи и распределения энергии. Эта нагрузка возрастает с ростом пускового тока, так как увеличивается потребляемая мощность и тепловыделение, ухудшается электромагнитная обстановка. Пиковые нагрузки могут привести к выходу из строя (некорректной работе) других приёмников электроэнергии, а электромагнитные помехи негативно воздействуют на активные элементы схемы. Так, ГОСТ Р 54073, устанавливающий общие требования и нормы качества электроэнергии для самолётов, вводит требования на недопустимость создания опасных условий, причинение повреждений другому оборудованию и изменение характеристик электро-энергии, выходящее за установленные пределы.

Пусковой ток – показатель, определяемый конструкцией. Он зависит от параметров входных преобразователей напряжения в цепях питания ВОГ (если, конечно, отсутствует короткое замыкание вследствие некорректного монтажа, что выясняется в ходе других проверок). Поэтому пусковой ток ВОГ может проверяться в ходе периодических испытаний.

Параметры выходных сигналов. Требования к выходному каскаду ВОГ обычно устанавливаются заказчиком прибора для обеспечения его информационного интегрирования в общую систему объекта. Для этого на выходе ВОГ должны формироваться сигналы с определёнными параметрами и допусками на них. Вид и параметры выходных сигналов формируются активными электронными компонентами – микросхемами – и определяются их характеристиками. Поэтому параметры выходных сигналов не зависят от качества выполнения технологических операций по монтажу микросхемы, а определяются её характеристиками. Если исправная микросхема установлена правильно, то она работает в штатном режиме, и параметры выходных сигналов ВОГ будут соответствовать установленным требованиям. Если микросхема неисправна или смонтирована с нарушениями, то выходных сигналов, обеспечивающих положительные результаты ПСИ, просто не будет. Следовательно, собственно парамет-ры выходных сигналов – частоту следования, амплитуду, длительность или выходное напряжение – целесо-образно проверять в ходе периодических испытаний, чтобы убедиться, что существующая конструкция продолжает обеспечивать требуемые параметры.

Таким образом, предпочтительно (и правильнее) определение многих параметров ВОГ проводить на производственном этапе, оставляя на стадию контрольных испытаний лишь их подтверждение. Однако к такому революционному подходу в настоящее время ни разработчики, ни заказчики не готовы. Надёжней, по их мнению, доверять определение и проверку параметров службе ОТК и военному представительству, как более ответственным и независимым образованиям.

Итак, необходимо составить программы периодических и приёмо-сдаточных испытаний.

На основе проведённых рассуждений и рекомендаций, приведённых в статье «Контрольные испытания датчиков угловой скорости и кажущегося ускорения» [5], предлагается следующее перераспределение.

Приёмо-сдаточные испытания:

- масштабный коэффициент;

- диапазон линейной зоны измерения угловой скорости;

- систематическая составляющая нулевого сигнала при постоянной температуре;

- систематическая составляющая нулевого сигнала при изменении температуры;

- случайная составляющая нулевого сигнала;

- время готовности;

- отклонение углового положения осей чувствительности каналов угловой скорости относительно системы координат (СК), связанной с посадочной плоскостью прибора;

- погрешность измерения угловой скорости.

Кроме того, к данным параметрам, безусловно, необходимо добавить такие «традиционные» для оптико-электронных (да и не только) приборов показатели, как внешний вид, сопротивление изоляции, потребляемая мощность, время выхода на рабочий режим.

Периодические испытания:

- динамические характеристики прибора;

- проверка магнитной чувствительности;

- пусковой ток;

- устойчивость к воздействию внешних воздействующих факторов (ВВФ);

- проверки в объёме ПСИ.

В сумме две данные категории испытаний обеспечивают проверку всех параметров, которыми характеризуется ВОГ. Вот только объём приёмо-сдаточных испытаний напрямую влияет на время сдачи партии и получения продукции заказчиком, а с периодическими испытаниями можно не торопиться, главное – начать их и получить юридическое право на отгрузку.

Соотношение операций изготовления и испытаний

Очевидно, что на испытания, по результатам которых принимается решение о соответствии продукции, должен предъявляться годный, исправный, правильно функционирующий прибор, соответствующий КД. Всякое несоответствие, полученное на испытаниях, влечёт за собой остановку приёмки, проведение исследования с составлением программы, акта, разработкой мероприятий и т.п., доработку, исправление дефектов, проверку эффективности принятых мер и т.д. Если продукция идёт с приёмкой заказчика, то все данные документы и мероприятия необходимо согласовать с военпредами, что тоже часто требует значительных временны¢х затрат.

Временны¢е, материальные и моральные потери из-за дефектов, выявленных в ходе производственного контроля, несоразмерно меньше.

Ничто, однако, не мешает организовать технологический процесс производства приборов таким образом, чтобы основные определения, настройки, регулировки и проверки проводить до приёмочных испытаний. Сами же приёмочные испытания должны включать в себя проверку минимального количества необходимых параметров, наиболее полно и всесторонне характеризующих данное изделие, и уже подтверждённых (прямо и/или косвенно) на этапе производственного контроля.

Поскольку основное предназначение ВОГ – измерение угловой скорости, в соответствии с ГОСТ РВ 15.307 [6] испытания должны максимально точно моделировать условия эксплуатации. Проверки и определение параметров можно провести на этапах регулировки и отладки. ПСИ для ВОГ могут включать лишь определение погрешности угловой скорости.

Иными словами: максимум операций, в том числе и контрольно-проверочных, на этапе изготовления, до предъявления ОТК и военпредам, и минимум работ на этапе испытаний.

Приёмочные испытания – это экзамен для прибора, на который необходимо выходить подготовленным. Подготовка, в том числе и проверка уровня и достаточности этой подготовки, должна проводиться до экзамена, т.е. на этапе производственного контроля. Всё это вполне реально и достижимо. Так, приёмо-сдаточные испытания проводятся хоть и военпредами, но силами и средствами изготовителя (т.е. цеха) в присутствии представителя ОТК [6]. Предъявительские испытания ОТК зачастую также проводятся силами изготовителя.

Тем самым, во-первых, снизится вероятность отказов приборов на испытаниях. Во-вторых, возрастёт качество продукции. В-третьих, уменьшатся время и материальные затраты на испытания. А в конечном итоге всё это повысит в лице заказчиков и его представителей имидж предприятия как своевременного поставщика качественной продукции.

Литература

- ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

- Шереметьев А.Г. Волоконный оптический гироскоп. М. Радио и связь. 1987.

- Волоконно-оптические датчики. Вводный курс для инженеров и научных работников. Под редакцией Э. Удда. М. Техносфера. 2008.

- Попов Е.П. Автоматическое регулирование и управление. М. Наука. 1966.

- Гаманюк Д.Н. Контрольные испытания датчиков угловой скорости и кажущегося ускорения. Современная электроника. 2015. №7.

- ГОСТ РВ 15.307. Система разработки и постановки продукции на производство. Военная техника. Испытание и приёмка серийных изделий.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!