Введение

В последнее время из-за роста потребности в эффективных и высоконадёжных устройствах, таких как оборудование для возобновляемых источников энергии и электротранспорта, интенсивно разрабатываются новые технологии соединения силовых полупроводниковых приборов. Помимо современных технологий монтажа кристаллов, например спекания, для создания соединения на верхней стороне подложек в силовой электронике сейчас активно внедряется технология разварки медной проволокой, а в ближайшем будущем планируется массовое производство изделий с медной проволокой.

На сегодняшний день медная проволока широко востребована в качестве материала для разварки кристаллов, поскольку её характеристики значительно превосходят стандартно используемую алюминиевую проволоку. Медные соединения обладают более высокой электро- и теплопроводностью, а также механической стабильностью, по сравнению с алюминиевыми. Кроме того, кристаллы с металлизированными медью контактными площадками и последующей разваркой медной проволокой проявляют более низкое несоответствие температурных коэффициентов линейного расширения (Si – 2,6 ppm/K, Al – 23 ppm/K, Cu – 17 ppm/K), что повышает механическую прочность и обеспечивает надёжность контактных соединений.

Разварка медной проволокой

Преимущества и недостатки

Современные тенденции в области силовой электроники связаны, в основном, с более высокими энергиями и температурами соединений. Помимо усовершенствования метода формирования соединения на нижней стороне силового полупроводникового прибора необходимо также улучшить метод формирования соединения и на верхней стороне. Использование алюминия нецелесообразно из-за его ограниченной электропроводности и температурной стабильности, поэтому медь становится единственной подходящей альтернативой.

Медная проволока, по сравнению с алюминиевой, имеет меньший срок хранения и более высокую стоимость. По этой причине медная проволока ещё не заменила алюминиевую в крупномасштабном производстве. Кроме того, при разработке изделий и полупроводниковых продуктов необходимо учитывать возможность применения в них медной проволоки. Металлизация поверхности кристаллов или выводных рамок алюминием не допускает использования разварки медной проволокой.

При разварке алюминиевой проволокой инструмент разварки обеспечивает около 100 000 сварок. После очистки скопившихся во время работы остатков проволоки инструмент можно использовать ещё несколько раз (в общей сложности до 1 млн сварок). При использовании медной проволоки срок службы инструмента составляет менее 30 000 сварок, остатки проволоки не скапливаются, однако изнашивается сам инструмент. В зависимости от инструмента срок службы может меняться. Короткий интервал замены инструмента увеличивает время вынужденного простоя оборудования, а также затраты на его обслуживание, что, в свою очередь, сказывается на конечной стоимости изделия. Именно поэтому использование медной проволоки в разварке кажется производителям невыгодным.

Учитывая сказанное, перед поставщиками инструмента и оборудования для разварки можно поставить две цели. Во-первых, увеличить срок эксплуатации инструмента разварки медной проволокой путём изменения применяемых материалов, конструкции и технологических параметров процесса разварки. Во-вторых, внедрить неразрушающий метод мониторинга процесса для обеспечения желаемого качества соединений и определения фактического состояния износа инструмента разварки.

Механизм износа

Основным недостатком разварки толстой медной проволокой является малый срок службы расходных материалов, особенно инструментов разварки и ножей для обрезки проволоки. Модуль упругости Юнга и предел прочности на растяжение у медной проволоки значительно выше, чем у алюминиевой, поэтому усилие разварки и ультразвуковая мощность примерно в 2–3 раза превышают те же показатели при стандартной разварке алюминиевой проволокой. В сочетании с плотностью и абразивными свойствами медной проволоки это значительно снижает срок службы соответствующих инструментов. При проведении исследований на долговечность, которые описаны далее, была выполнена только единичная разварка без формирования петли.

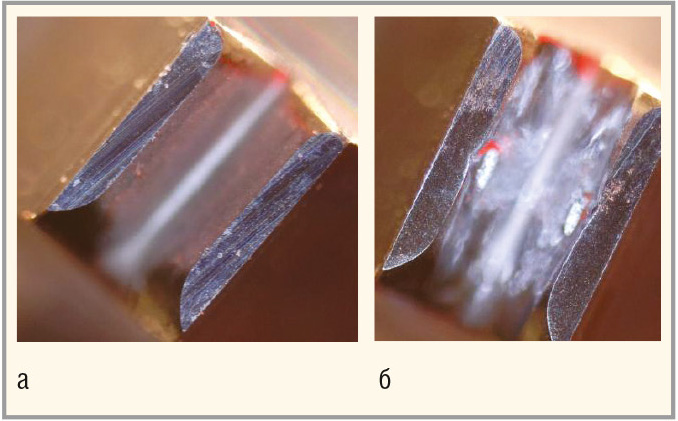

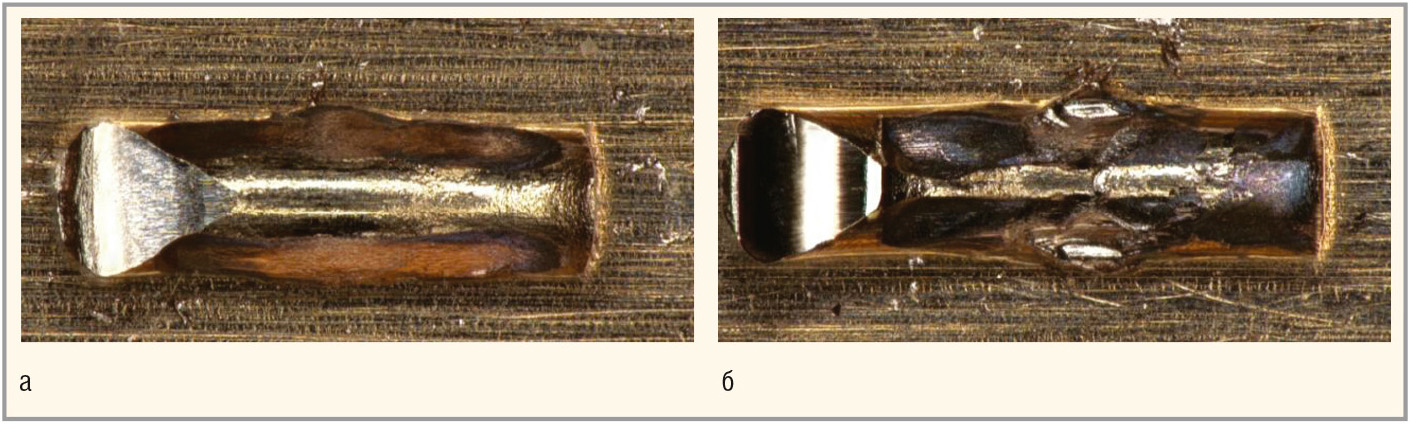

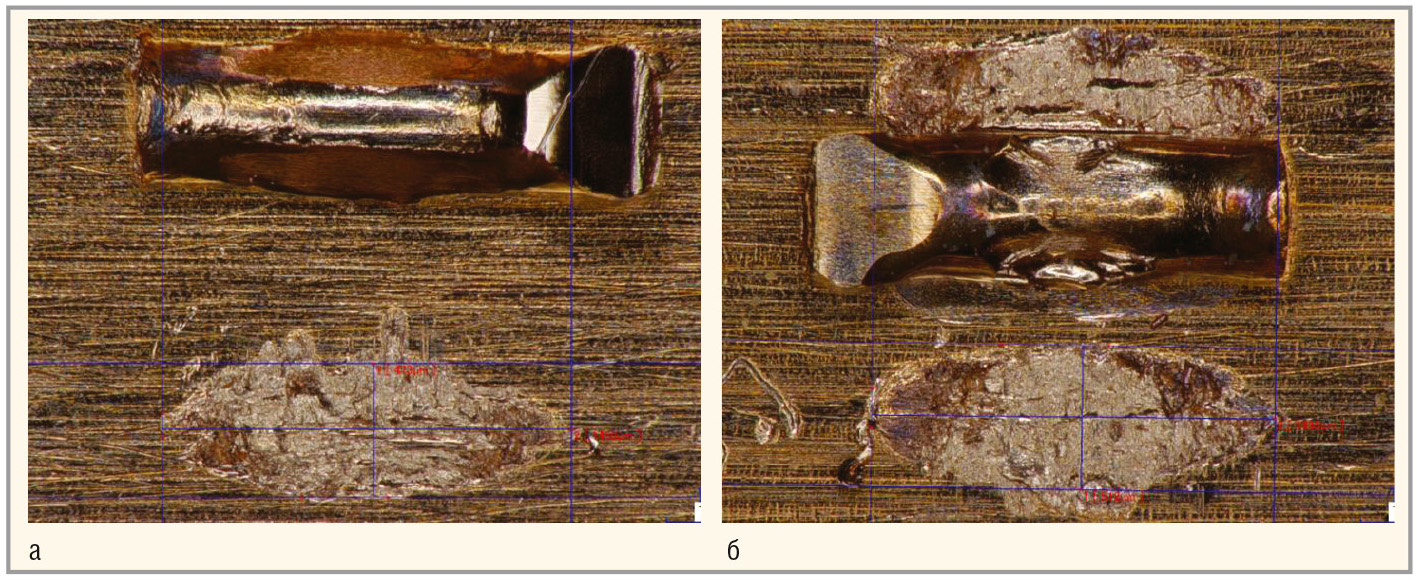

На рисунке 1a изображён новый стандартный инструмент для разварки проволокой диаметром 500 мкм (вид снизу). Инструмент изготовлен из карбида вольфрама и взят за образец во всех последующих исследованиях (инструмент A). На фото видны две площадки V-образной канавки инструмента разварки, который, как правило, имеет эллиптическую форму и гладкую матовую поверхность. Благодаря особой конструкции центра инструмента, не наблюдается сильной текучести материала. Ширина пятна контакта меньше, чем при разварке алюминиевой проволокой, и составляет приблизительно 120% от диаметра проволоки. На рисунке 2а изображено пятно контакта проволоки (вид сварного соединения сверху).

В процессе использования инструмента, взятого за образец, форма, поверхность наконечника инструмента и пятно контакта существенно меняются. Контактная поверхность инструмента изнашивается (см. рис. 1б). В отличие от разварки алюминиевой проволокой, в данном случае остатки материала не скапливаются на инструменте, однако на поверхности разварки сказывается износ V-образной канавки инструмента. Результат использования инструмента с изношенным наконечником можно видеть на пятне разварки (см. рис. 2б).

Причинами износа являются истирание и пластическая деформация. Кроме того, наблюдается разрушение поверхности материала и повторное отложение мелких частиц при окислении меди.

Описанные механизмы износа являются следствием высокого механического давления в зоне контакта проволоки и инструмента и зависят от характеристик меди. Кроме того, предполагается, что относительное движение между медной проволокой и инструментом также приводит к износу. По завершении процесса разварки нижняя сторона проволоки уже присоединена к контактной площадке, в то время как инструмент продолжает колебаться. Такое относительное движение между инструментом и квазификсированной контактной площадкой можно компенсировать за счёт упругой деформации проволоки и движения инструмента и проволоки относительно друг друга (микропроскальзывание). Более высокий показатель модуля упругости Юнга меди, по сравнению с алюминием, уменьшает пластическую деформацию, и микропроскальзывание в данном случае становится решением проблемы износа инструмента. Блестящая и гладкая поверхность изношенного кончика инструмента разварки, изображённая на рисунке 1б, подтверждает данную гипотезу.

Рассмотренные механизмы износа инструмента разварки напрямую никак не влияют на прочность разварки. Усилие сдвига сварного соединения, выполненного с помощью инструмента, выполнившего 25 000 сварок, не снижается.

Состояние расходных материалов при разварке

Для исследования состояния расходных материалов при разварке толстой медной проволокой были проведены испытания на долговечность и проанализированы различные аспекты качества разварки. При этом под «качеством разварки» понимают сочетание её внешнего вида, технологических показателей и механической прочности.

Испытание на долговечность – экспериментальная модель

Для исследования долговечности была выбрана экспериментальная модель разварки медной проволокой диаметром 500 мкм со стандартными параметрами и компонентами. Для испытаний была выбрана проволока PowerCu фирмы Heraeus (Германия). Из-за необходимости проведения большого количества разварок были использованы обычные медные пластины с чистой и гладкой поверхностью. Эксперименты проводились на автоматической установке разварки толстой проволокой BJ939 (см. рис. 3) компании Hesse Mechatronics (Германия) с использованием разварочной головки для медной проволоки с тыльным расположением ножа для обрезки проволоки. Установка BJ939 обеспечивает монтажное усилие до 4200 сН и имеет ультразвуковой генератор мощностью до 120 Вт.

При проведении исследования на долговечность были выполнены единичные операции разварки без формирования петли (см. рис. 2 и 4).

Исследование срока службы инструмента для разварки

Ранее рассказывалось, что при использовании инструмента для разварки, взятого за образец, и при стандартных параметрах, рабочая часть инструмента изнашивается довольно быстро. В ходе этого исследования был разработан набор оптимизированных параметров для анализа ультразвукового воздействия и усилия монтажа. Таким образом, удалось существенно сократить время разварки от первоначальных ≥300 мс (стандартные параметры) до ≤200 мс. Несмотря на уменьшение времени разварки, её внешний вид и механические свойства не изменились. На рисунке 4 показано изменение качества разварки и степень износа с ростом количества сварок, причём также снижается стойкость к сдвигу проволочных соединений.

Были также проведены испытания инструмента для разварки с наконечниками из других материалов (инструмент В), в частности из кермета (композиционного материала на основе керамики в металлической матрице). Однако существенного увеличения срока эксплуатации выявлено не было. Наиболее выраженным было нарушение целостности поверхности материала, в то время как истирание и пластическая деформация оказались такими же, как и в случае применения стандартного инструмента из карбида вольфрама.

Для подавления или, по крайней мере, снижения относительного движения между инструментом для разварки и проволокой был предложен и исследован наконечник инструмента другой геометрической формы. Результаты показали незначительное уменьшение износа и снижение вибраций в процессе разварки, однако значительного снижения микропроскальзывания достичь не удалось. В сравнении со стандартным инструментом, срок службы увеличился на 30%.

Влияние износа инструмента на качество разварки

Влияние износа инструмента на качество разварки является одним из важнейших вопросов. На рисунке 2 и рисунке 4 можно увидеть, что геометрия и поверхность разварки меняются из-за износа инструмента. Кроме того, когда износ достигает определённого уровня, инструмент начинает контактировать с подложкой микросхемы во время процесса разварки (см. рис. 4б), что препятствует дальнейшей деформации сварного соединения и снижает эффективность усилия разварки. Это свидетельствует об окончании срока службы инструмента разварки. Частый контакт с площадкой в равной степени снижает качество и усилие разварки. Эксперименты показали, что независимо от материала при достижении количества сварок порядка 83 000–90 000 величина усилия на сдвиг сварного соединения снижается на 10%, что ухудшает прочность соединения.

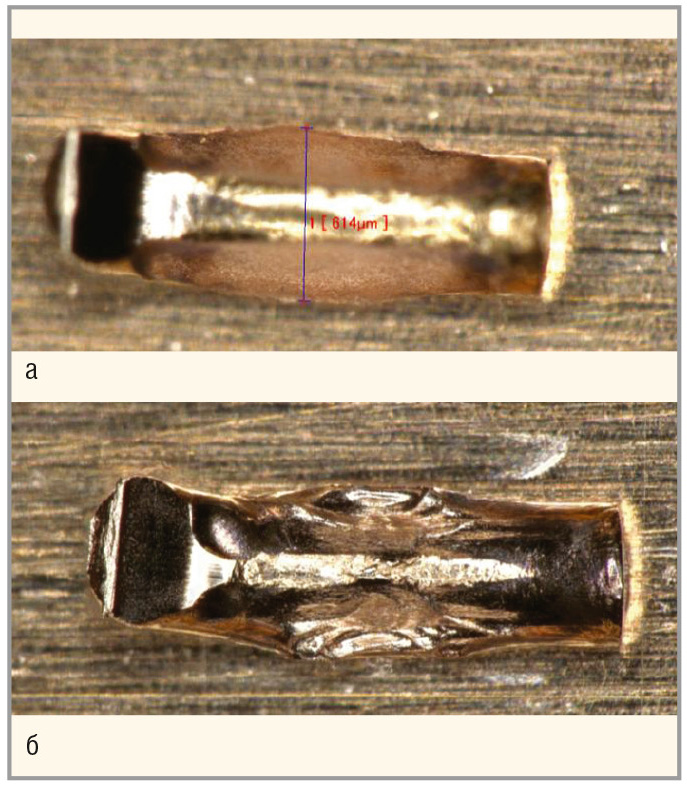

На рисунке 5а показаны пятно сварного соединения и поверхность после тестирования на сдвиг для нового инструмента, а на рисунке 5б – инструмент после 100 000 сварок (инструмент из карбида вольфрама, геометрия данного инструмента схожа с образцовым инструментом с оптимизированными параметрами). И хотя контактная поверхность в направлении инструмента на верхней стороне проволоки сокращается и имеет неправильную форму после 100 000 сварок, эффективная площадь контакта под проволокой остаётся практически такой же, как и при работе с новым инструментом. Очевидно, что усилия, действующего на проволоку, и ультразвукового контакта между инструментом и проволокой по-прежнему достаточно для формирования устойчивой связи при данном уровне износа.

Тем не менее, при дальнейшем увеличении износа этот процесс будет меняться, и качество и прочность разварки будут снижаться. Следует отметить, что в то время как основные механизмы износа на подложках типа Direct Bonded Copper (DBC – прямая медная металлизация) одинаковы, усилие при разварке на DBC может различаться. Кроме того, полная настройка процесса при возникновении контакта инструмента во время разварки имеет большое значение. Если пятно разварки изначально сильно деформировано (например, из-за высокого усилия или долгого времени разварки), контактирование инструмента происходит очень быстро даже при небольшом износе инструмента.

Влияние износа инструмента для разварки на качество разварки зависит от конкретного процесса, используемого типа инструмента и особенно от понимания термина «качество». В той или иной степени износ может повлиять на внешний вид, отклонение от технологических параметров и механическую прочность разварки.

Износ ножа для обрезки проволоки и направляющей для проволоки

Помимо инструмента для разварки в число расходных материалов входят нож для обрезки проволоки и направляющая для неё. Качественная и эффективная разварка медной проволокой возможна только при условии, что все расходные материалы имеют пригодное для работы состояние.

Изначально в операции по разварке медной проволокой использовались стандартные ножи для обрезки, изготовленные из закалённой стали. Но из-за высокой прочности медной проволоки они быстро изнашивались. Ножи из твёрдого сплава показали более продолжительный срок службы. Поскольку эти материалы сложно обрабатывать и формировать, из твёрдых сплавов были изготовлены только наконечники для ножа, в то время как его корпус был выполнен из стали. После выполнения 1 млн операций обрезки режущая кромка немного изнашивается, но продолжает хорошо резать. После 1,2 млн операций наблюдается большой износ, особенно в центре режущей кромки. Тем не менее, срок службы порядка 1 млн операций обрезки является достаточно хорошим.

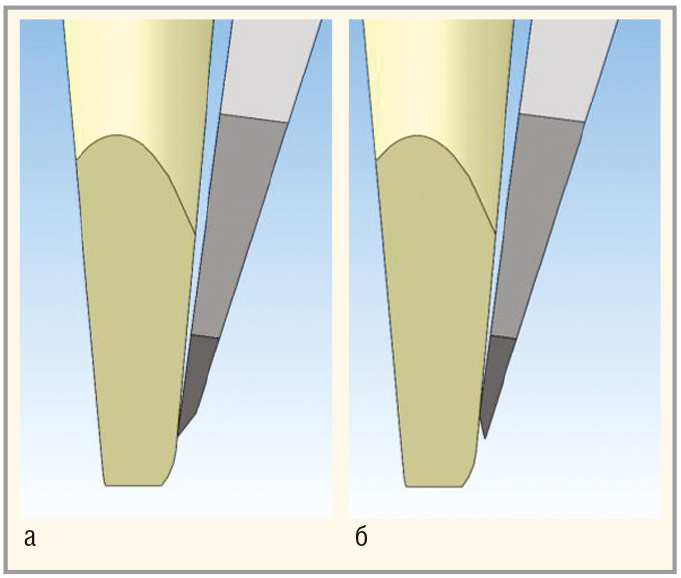

При стандартной конструкции ножа для обрезки, режущая кромка скользит вдоль инструмента разварки (см. рис. 6а). Роста качества резки и срока службы ножа можно достичь при другом варианте его позиционирования относительно инструмента для разварки (см. рис. 6б), когда режущая кромка не контактирует с инструментом. Таким образом, она защищена от повреждений, которые могут возникнуть в результате удара или трения об инструмент разварки.

Направляющая для проволоки – ещё один важный расходный элемент. Как и в случае с инструментом для разварки, при разварке медной проволокой к направляющей не прилипают остатки материала. Пластик, из которого выполнена направляющая, имеет достаточно низкое истирание, поскольку сила трения при подаче проволоки и формировании петли невелика. Срок службы направляющей составляет порядка полумиллиона операций сварки и зависит от длины цикла, его траектории и регулировки относительно инструмента для разварки. При разварке необходимо вертикальное и горизонтальное выравнивание, а также выдержка правильного расстояния до инструмента разварки. Проволока должна плавно скользить через отверстие направляющей, которое расположено под V-образной канавкой. Кроме того, трение в верхней части системы подачи проволоки должно быть низким, чтобы уменьшить силу подачи проволоки, и тем самым сократить истирание в той части, где проволока сгибается.

Контроль износа инструмента

Для контроля износа инструмента для разварки и своевременной его замены необходимо собирать и обрабатывать соответствующие данные о процессах, происходящих в оборудовании.

Сбор и обработка технических данных

Современные установки для разварки проволокой способны отслеживать множество различных технологических параметров в режиме реального времени, например, мощность ультразвука, вертикальную деформацию проволоки, резонансную частоту во время процесса разварки. Установка для разварки, используемая в данном исследовании, оснащена интегрированной системой контроля качества (PiQC – Process Integrated Quality Control), которая включает в себя мониторинг дополнительного механического ультразвукового сигнала вибрации, а также сигнала о трении.

Износ инструмента для разварки по-разному влияет на различные технологические параметры оборудования. В процессе работы выяснилось, что вертикальная деформация проволоки особенно чувствительна к износу инструмента разварки. Ранее было сказано, что геометрия контактной площадки инструмента для разварки изменяется из-за износа инструмента разварки, что влияет на деформацию проволоки.

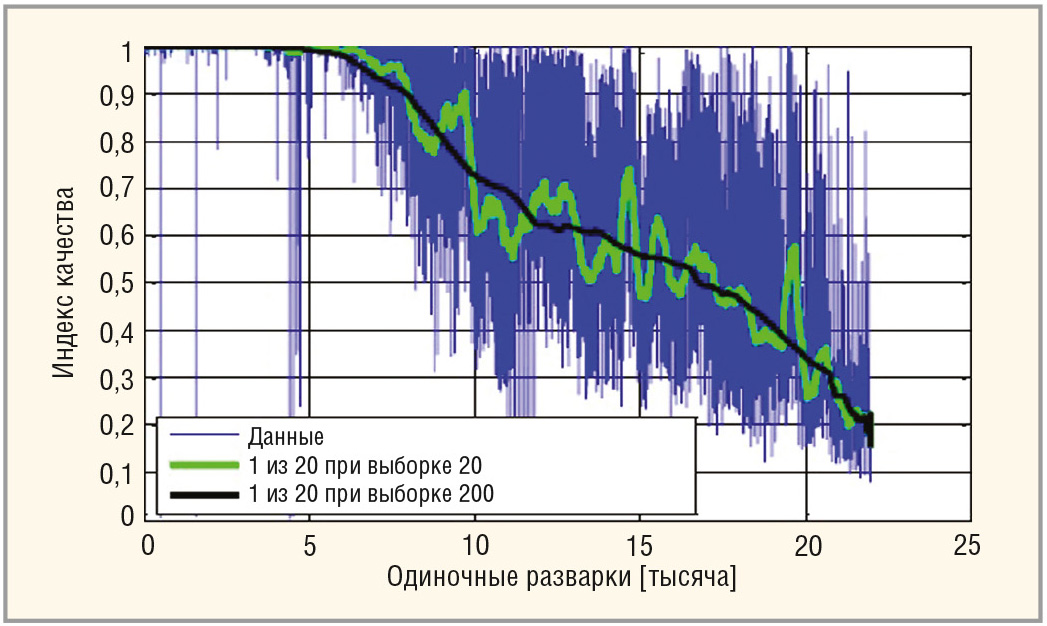

Рисунок 7 показывает изменение индекса качества в зависимости от деформации проволоки (на основе данных PiQC-системы). Процесс разварки является детерминированным и стабильным, но процесс износа и все технологические параметры не постоянны, а подвержены колебаниям. Система PiQC учитывает это и определяет индекс качества сварки близким к 1 до тех пор, пока колебания сигналов не выходят за заданные границы. Для получения достоверных данных об износе необходима фильтрация и сглаживание технологических параметров.

Сигнал об износе должен характеризовать среднее отклонение от исходного состояния. Поскольку износ, как правило, возникает после большого количества сварок, предлагается выполнить дискретизацию данных, используя для расчёта только каждый n-й индекс качества. Фильтрация должна выполняться на уровне нижних частот. Так как данные являются дискретными и равноотстоящими, можно выбрать простой фильтр со скользящим средним значением. Такая полоса пропускания фильтра может включать в себя сотни операций разварки. Можно также комбинировать оба метода – снижение коэффициента дискретизации и фильтрацию. На рисунке 7 показаны два метода фильтрации с сокращением количества образцов до 20 операций разварки и скользящим средним значением в пределах 20 и 200 операций разварки соответственно. В последнем случае был получен адекватный реальному состоянию инструмента сигнал контроля износа.

Соответствие износа и технологических данных оборудования

Предложенный подход был проверен на различных инструментах для разварки с различными параметрами. На рисунке 8 показан график расчёта сигнала контроля износа для двух инструментов с наконечниками одинаковой геометрии – из карбида вольфрама (Инструмент A) и кермета (Инструмент B). Инструмент А тестировали со стандартными и оптимизированными параметрами. Полученные данные соответствуют испытаниям, описанным ранее. Инструмент А со стандартными параметрами показал быстрое снижение качества сварки. После выполнения менее чем 25 000 сварок инструмент сильно износился (см. рис. 1б и 2б). Идентичный инструмент с оптимизированными параметрами проделал в четыре раза больше сварок, состояние поверхности разварки видно на рисунке 4. При использовании Инструмента B с наконечником из кермета и традиционных методов мониторинга сварки (оптический контроль, усилие сдвига) существенных улучшений не обнаружено, что также соотносится с результатами, показанными на графике (см. рис. 8).

Сигнал контроля износа инструмента для разварки может использоваться только при определённых настройках. На сигнал может повлиять механическая регулировка ножа для обрезки и направляющей для проволоки. Изменение положения проволоки под V-образной канавкой, вызванное неправильным срезом или смещением направляющей, может, в свою очередь, привести к изменениям в процессе разварки, особенно в части деформации проволоки.

Вместо индекса качества разварки, зависящего от деформации проволоки, можно использовать общий индекс качества. Чувствительность будет отличаться незначительно, поскольку на другие технологические параметры износ мало влияет. Однако использование множества технологических параметров повысит уровень оценки состояния износа.

Определение оптимального интервала замены инструмента

Подача установкой разварки сигнала о достижении заданного пользователем уровня износа инструмента означает, что инструмент необходимо заменить. Однако стоит учесть и другие факторы, которые могут повлиять на процесс разварки – изменения в установке разварки, в проволоке или влияние окружающей среды. Возможно, именно они являются причиной износа, а не количество проведённых сварок.

Заключение

Испытание на долговечность инструментов для разварки показали, что при использовании толстой медной проволоки износ контактирующей с проволокой поверхности инструмента зачастую происходит очень быстро. Тем не менее, результат теста на сдвиг показал, что начальный износ не приводит к значительной потере прочности разварки. Однако, когда истирание материала под V-образной канавкой во время процесса разварки достигает критического значения, возникает контакт инструмента с площадкой. И с увеличением интенсивности износа и частоты контакта инструмента с контактной площадкой во время процесса разварки качество разварки ухудшается.

При использовании инструмента с наконечником из кермета вместо карбида вольфрама наблюдалось незначительное увеличение срока службы инструмента. Бо¢льшего снижения износа (в четыре раза) можно достичь за счёт оптимизации параметров разварки.

Замена материала ножа для обрезки проволоки с закалённой стали на твёрдый сплав и улучшение геометрии режущей кромки продлевает срок его службы до 1 млн операций обрезки. Интервал замены направляющей для проволоки остаётся в районе полумиллиона операций.

Контролировать износ инструмента для разварки можно с помощью технологических параметров работы установки разварки. В рамках проведённых исследований подобная оценка износа хорошо соотносится с видимым износом, главным образом – с истиранием наконечника инструмента разварки. В будущем такой подход к контролю износа инструмента разварки может быть реализован в установках разварки проволокой, что будет способствовать повышению качества разварки, а поддержание оптимального интервала замены инструмента позволит снизить производственные затраты.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!