Основными тенденциями развития компонентной базы, в том числе устройств стабилизации частоты, являются улучшение их электрических и эксплуатационных параметров, повышение технологичности и унификации, а также уменьшение габаритных размеров. Не менее актуальной является проблема импортозамещения, когда необходимо выпускать продукцию с использованием отечественных материалов и комплектующих. В настоящее время зарубежными фирмами, такими как Golledge (Великобритания), Epson (США), Geyer, Jauch Quartz (Германия) выпускается большая номенклатура термокомпенсированных кварцевых генераторов в корпусах для поверхностного монтажа, обладающих стабильностью частоты порядка 1 × 10–6 в широком диапазоне рабочих температур. Такие генераторы реализуются с использованием специализированных микросхем и кварцевых резонаторов, что позволяет достичь минимальных габаритных размеров и упростить процесс изготовления.

Учитывая высокую актуальность проблемы и отсутствие подходящих микросхем российского производства, для нас был разработан специализированный кристалл термокомпенсированного кварцевого генератора. После получения кристалла была проведена разработка конструкции кварцевого пьезоэлемента (ПЭ) с целью получения хорошей монотонности температурно-частотной характеристики (ТЧХ) в диапазоне температур –60…+85°С. Поскольку термокомпенсация в заказанном кристалле аналоговая и производится полиномом пятого порядка, то температурная стабильность генератора в первую очередь ограничена монотонностью ТЧХ ПЭ. По этой причине проработка конструкции ПЭ очень важна при разработках термокомпенсированных кварцевых генераторов.

В дальнейшем проблемой стало отсутствие металлокерамических корпусов российского производства для термокомпенсированных генераторов. Известные корпуса, выпускаемые отечественной промышленностью, имеют заметно отличающиеся от кварцевой пластины температурные коэффициенты линейного расширения. Причём, как показали предварительные эксперименты, при монтаже ПЭ в корпус без механической развязки его ТЧХ искажается настолько, что изменением угла среза ПЭ практически невозможно получить требуемую ТЧХ.

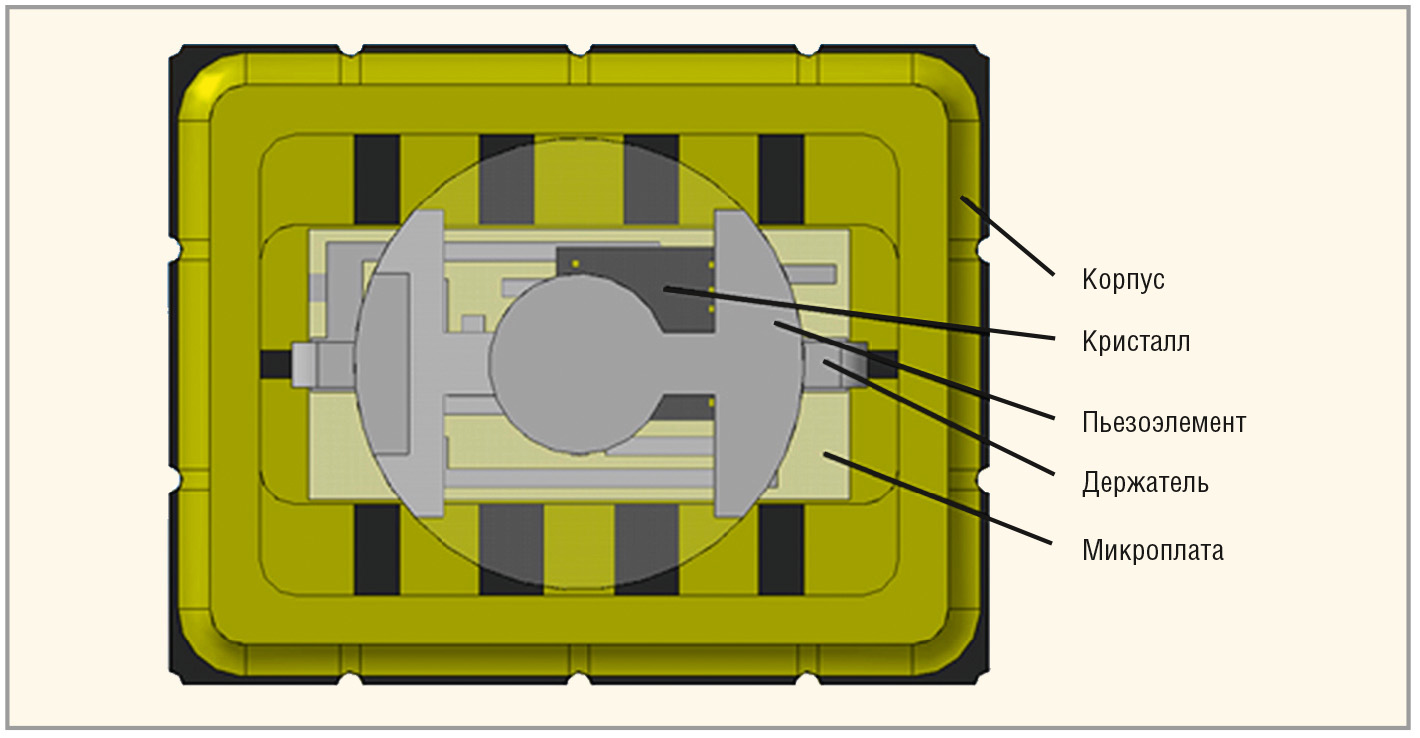

Для решения данной проблемы разработана конструкция, имеющая двухступенчатую механическую развязку ПЭ от корпуса генератора (см. рис. 1). Первая ступень – держатели специальной формы, расположенные на микроплате, вторая – приклейка микроплаты к основанию. Монтаж ПЭ и держателей выполнен токопроводящим клеем. Кристалл приклеен на микроплату и разварен золотой проволокой.

После сборки генератора производится настройка частоты пьезоэлемента на вакуумной установке путём напыления серебра в центр пьезо-элемента. Затем проводится вакуумная сушка и герметизация генератора в среде осушенного азота с точкой росы –65°С. После герметизации генераторы проходят термотренировку и термоциклирование, после чего выполняется настройка ТЧХ и номинальной частоты.

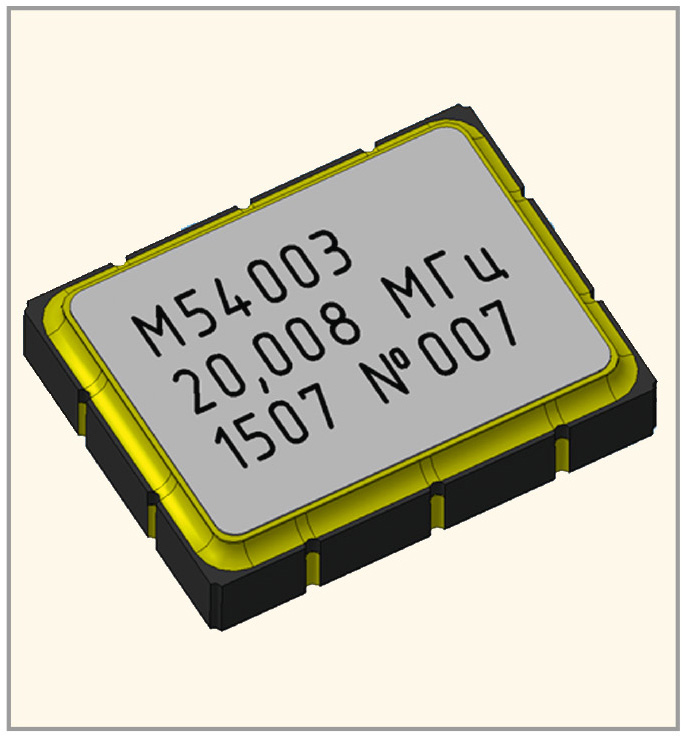

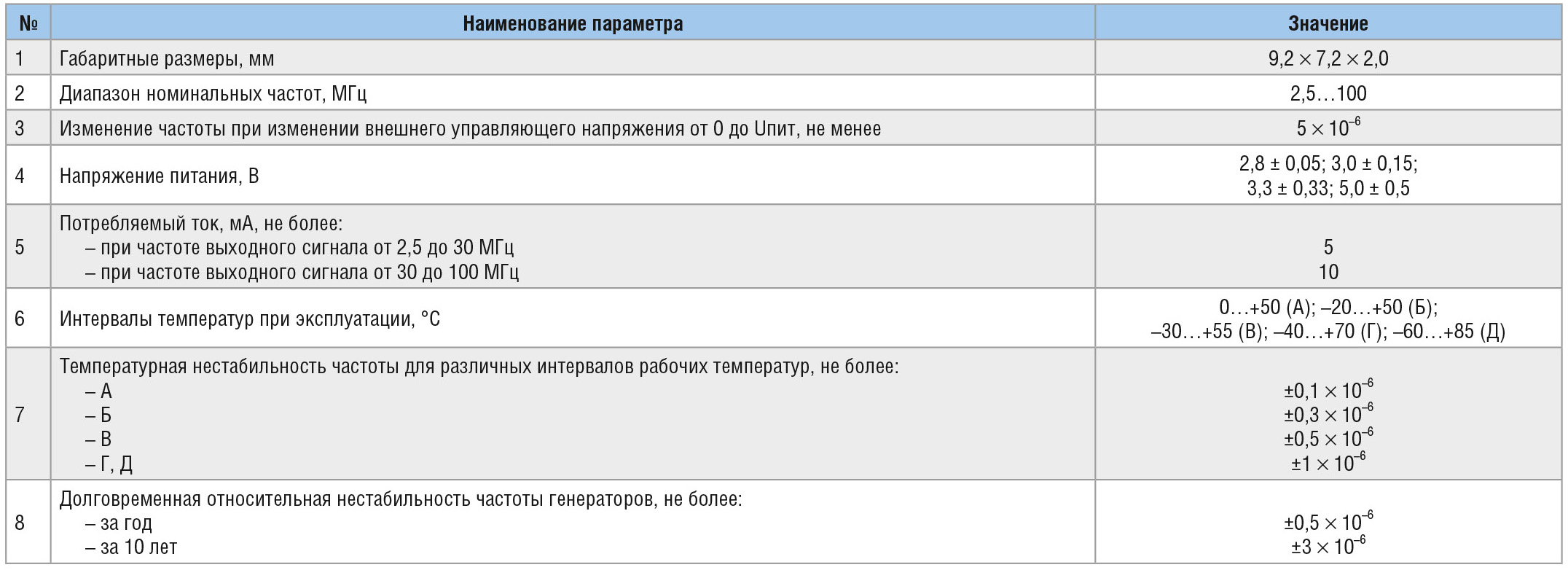

Внешний вид миниатюрного кварцевого генератора представлен на рисунке 2. Основные параметры разработанного генератора приведены в таблице.

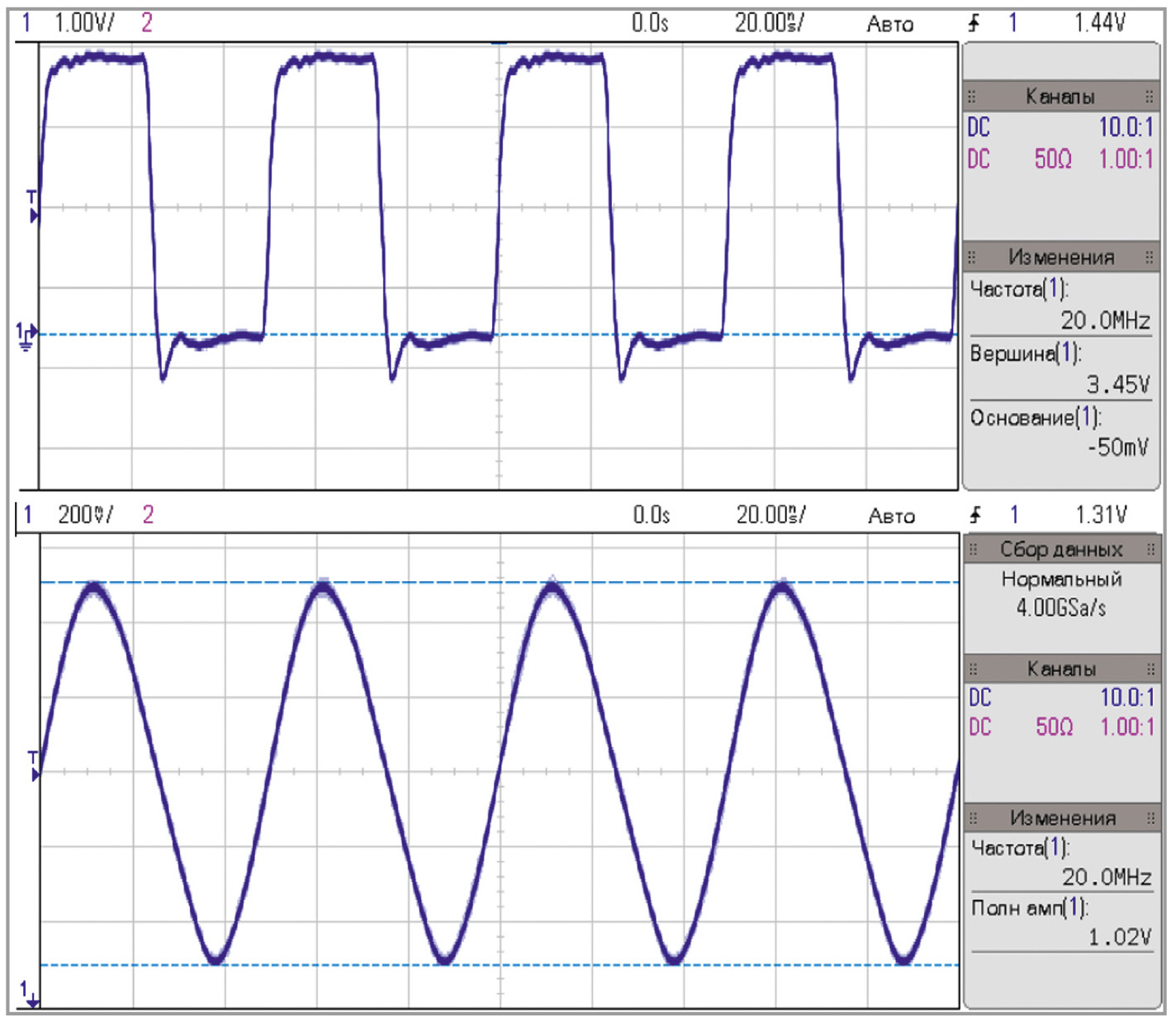

Для расширения области применения генератора при заказе преду-смотрена возможность выбора типа выходного сигнала: КМОП с уровнем логического 0 меньше, чем 0,1 × Uпит и логической 1 с уровнем больше 0,9 × Uпит, а также синусоидального, с размахом не менее 0,8 В. Осциллограммы выходных сигналов приведены на рисунке 3.

Применённые конструктивные и тех-нологические решения позволили получить генератор, обладающий миниатюрными габаритами, высокой температурной (до 0,1 × 10–6) и долговременной стабильностью (до 0,5 × 10–6 за год) с выходной частотой от 2,5 до 100 МГц. Также полученный генератор имеет на выбор одно из четырёх напряжений питания (от 2,8 до 5 В) и одну из двух форм выходного сигнала, что обеспечивает широкую область применения устройства. Из характерных особенностей можно отметить небольшой ток потребления, который может достигать 2,5 мА (выходная частота 20 МГц, Uпит = 2,8 В), что позволяет создавать устройства с низким энергопотреблением.

Помимо сказанного, разработанный генератор обладает хорошей механической прочностью за счёт небольшой массы составных частей, что позволяет широко применять его для мобильных и стационарных устройств двойного назначения.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!