Введение

Прогрессирующая микроминиатюризация электронных компонентов и создание функционально-сложных микроэлектронных устройств, в частности 3D-интегральных микросхем и многокристальных модулей, выявили ряд проблем при формировании микросварных соединений. При микросварке данных изделий крайне важно обеспечение большого числа (от 100 до 1000) надёжных проволочных межсоединений с учётом разновысотности уровней между компонентами и малых размеров контактных площадок активных структур из-за высокой степени интеграции. В микросварных соединениях высокой плотности размеры контактных площадок на кристалле варьируются от 55 ´ 55 до 65 ´ 65 мкм с шагом между контактными площадками 20–30 мкм. Миниатюрные размеры приводят к необходимости использовать проволоку малого диаметра (17–25 мкм), что предъявляет особые требования к настройке параметров сборочного оборудования [1].

Уменьшение размеров контактных площадок на кристаллах интегральных схем требует прецизионной работы ультразвуковых систем (УЗС) микросварки. Электрические колебания от генератора преобразуются ультразвуковым преобразователем (УЗП) в механические колебания на частоте резонанса УЗП, которые должны без потерь передаваться в зону сварки проволочных выводов. Для этого требуется точный контроль параметров УЗС микросварки и оптимальное согласование рабочего инструмента с УЗП. Сложность согласования заключается в том, что УЗП с инструментом представляет собой электромеханическую резонансную систему, параметры которой (частота и входной импеданс) могут изменяться в процессе работы, например, при изменении статического усилия на УЗП. Для поддержания частоты резонанса все современные УЗ-генераторы содержат встроенную фазовую автоподстройку частоты (ФАПЧ) и устройства компенсации изменения импеданса нагрузки.

В настоящее время термозвуковая микросварка методом «шарик-клин» является самым быстродействующим процессом присоединения проволочных выводов к контактным площадкам интегральных схем и обеспечивает высокую плотность соединений. До 95% изготавливаемых в мире микросхем используют для обеспечения надёжных межсоединений между кристаллом и выводной рамкой золотую проволоку [2]. Быстрое развитие технологии сверхбольших интегральных схем и уменьшение размеров контактных площадок требует использования проводников диаметром менее 20 мкм и, соответственно, высокой воспроизводимости образуемых шариков [3].

Для создания микросварных соединений высокой плотности в УЗС термозвуковой сварки применяют УЗ-преобразователи повышенной частоты (с частотой резонанса более 100 кГц). Это позволяет повысить производительность за счёт сокращения времени сварки, а также уменьшить температуру зоны сварки [4]. Возможность снижения температуры зоны микросварки особенно актуальна при сборке приборов на полимерных носителях, например, кредитных карт, SIM-карт и тому подобных. Такие УЗП характеризуются малыми амплитудами колебаний и повышенной чувствительностью к изменениям нагрузки.

Важным моментом настройки УЗС микросварки является корректная установка (зажим) микроинструмента в торце волновода УЗП – так называемый «вылет» инструмента. Необходимо, чтобы собственные частоты продольных колебаний УЗ-преобразователя и изгибных колебаний инструмента совпадали. В противном случае, резонансная частота примет какое-то промежуточное значение и в месте сопряжения увеличится реакция нагрузки (за счёт реактивных составляющих). Это может привести к рассогласованию преобразователя с инструментом и снижению амплитуды колебаний на рабочем торце инструмента. При сборке изделий с повышенной плотностью монтажа с шагом межсоединений 50–60 мкм используется капилляр с утонённым торцом в виде так называемого «горлышка бутылки» [5]. Передача ультразвуковых колебаний от места закрепления такого капилляра в волноводе к его торцу имеет ряд особенностей и требует специального оборудования для согласования системы «ультразвуковой преобразователь – капилляр».

Целью работы было исследование распределения амплитуды колебаний вдоль капилляра и установка корреляции между протекающим через ультразвуковой преобразователь электрическим током и амплитудой механических колебаний.

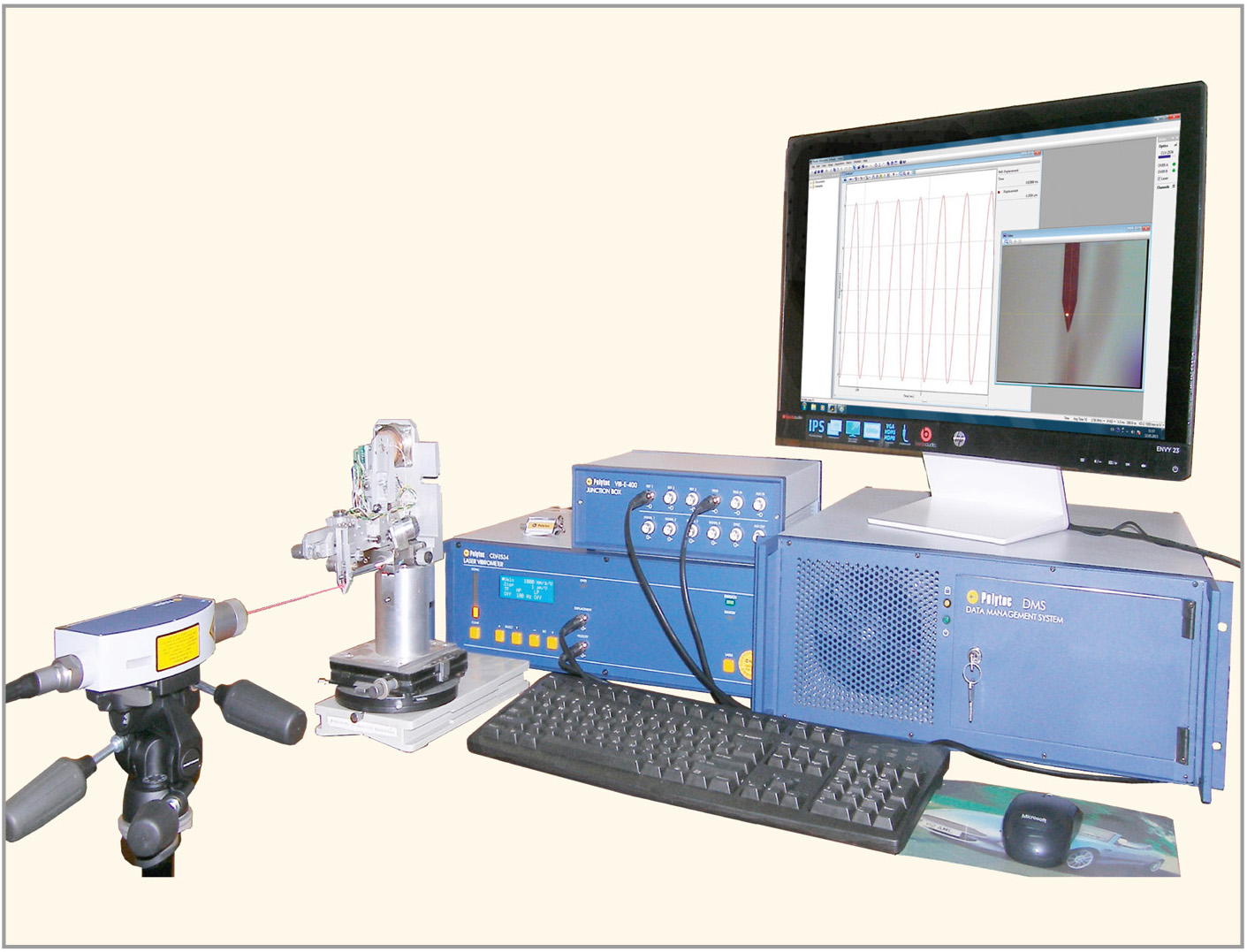

Для исследования распределения амплитуды капилляра использовался бесконтактный лазерный виброметр на основе контроллера CLV-2534 производства компании Polytec [6]. Данное устройство является наиболее передовым средством для бесконтактных измерений, визуализации и анализа колебаний различных ультразвуковых систем. Ядром прибора является лазерный доплеровский виброметр – высокоточный оптический датчик для определения виброскорости и амплитуды перемещения в заданной точке. Принцип работы виброметра основан на интерференции отражённого от движущейся поверхности луча лазера с опорным лучом. Результатом интерференции двух лучей является изменение интенсивности излучения, фиксируемого фотоприёмником. Это даёт возможность измерения частоты колебаний от 0 Гц до 250 кГц, виброскорости от 0,1 до 20 м/с и амплитуды колебаний от 0,01 до 10 мкм. Особенностью данного виброметра является встроенная в сенсорную головку видеокамера, позволяющая совмещать сфокусированный луч лазера с точкой измерения на мониторе. Диаметр сфокусированного пятна луча не превышает 70–80 мкм, что позволяет легко совмещать луч с объектами малых размеров.

Методика контроля параметров ультразвуковых преобразователей

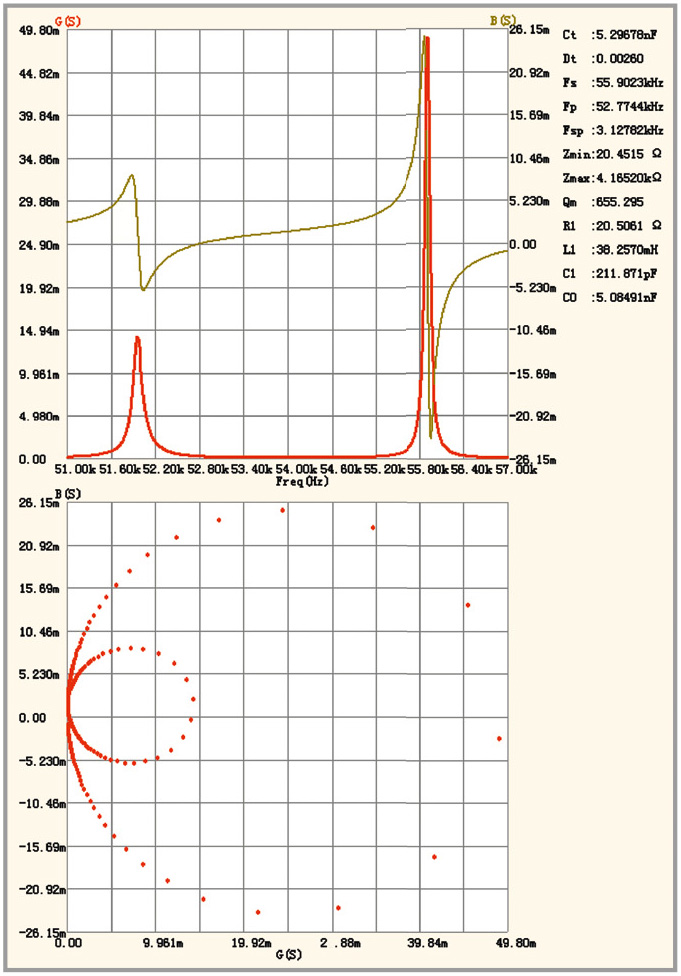

Параметры ультразвукового преобразователя можно разделить на электрические и механические, поскольку подводимая электрическая энергия преобразуется в энергию механических колебаний. «Двигателем» современного УЗП для установок термозвуковой микросварки является излучатель на основе пьезокерамики в виде трёхслойной конструкции. В данной конструкции пьезокольца сжимаются двумя металлическими накладками, к одной из которых привинчивается волновод, в торце которого зажимается микросварочный капилляр. Существуют также УЗП единой конструкции, как, например, модель Unibody Ultrasonics Transducer производства Kulicke & Soffa, где вместо пьезоколец используется чётное число пьезопластин [7]. Электрические параметры представляются обычно круговой диаграммой проводимости, из которой легко вычислить параметры эквивалентной электрической схемы УЗП [8]. Пример амплитудно-частотной характеристики (АЧХ) и круговой диаграммы для УЗП резонансной частоты 55,9 кГц представлен на рисунке 1. Расчётные данные УЗП отображаются в правом верхнем углу АЧХ. Характеристики получены с использованием анализатора импеданса типа PV70A.

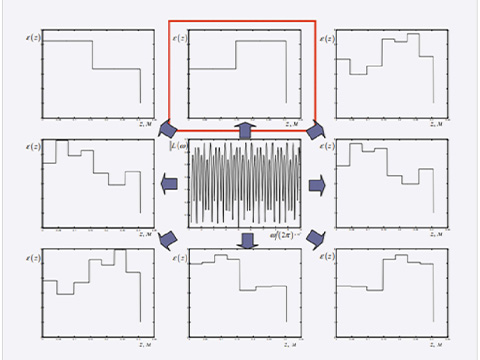

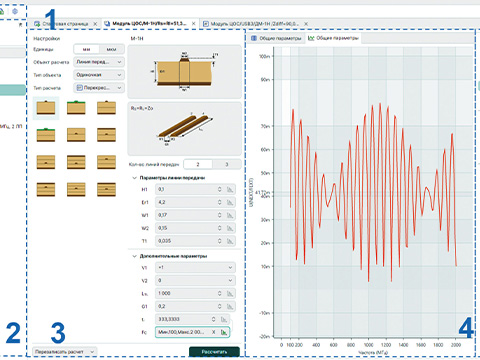

Механические характеристики УЗП с резонансной частотой в диапазоне 60…120 кГц проверялись с использованием лазерного виброметра CLV-2534 (см. рис. 2). Данная модель виброметра позволяет измерять амплитуду колебаний в диапазоне до 250 кГц. С помощью подобного прибора определяют не только распределение колебаний вдоль оси инструмента, перемещая капилляр вертикально относительно лазерного луча, но и исследуют спектр колебаний.

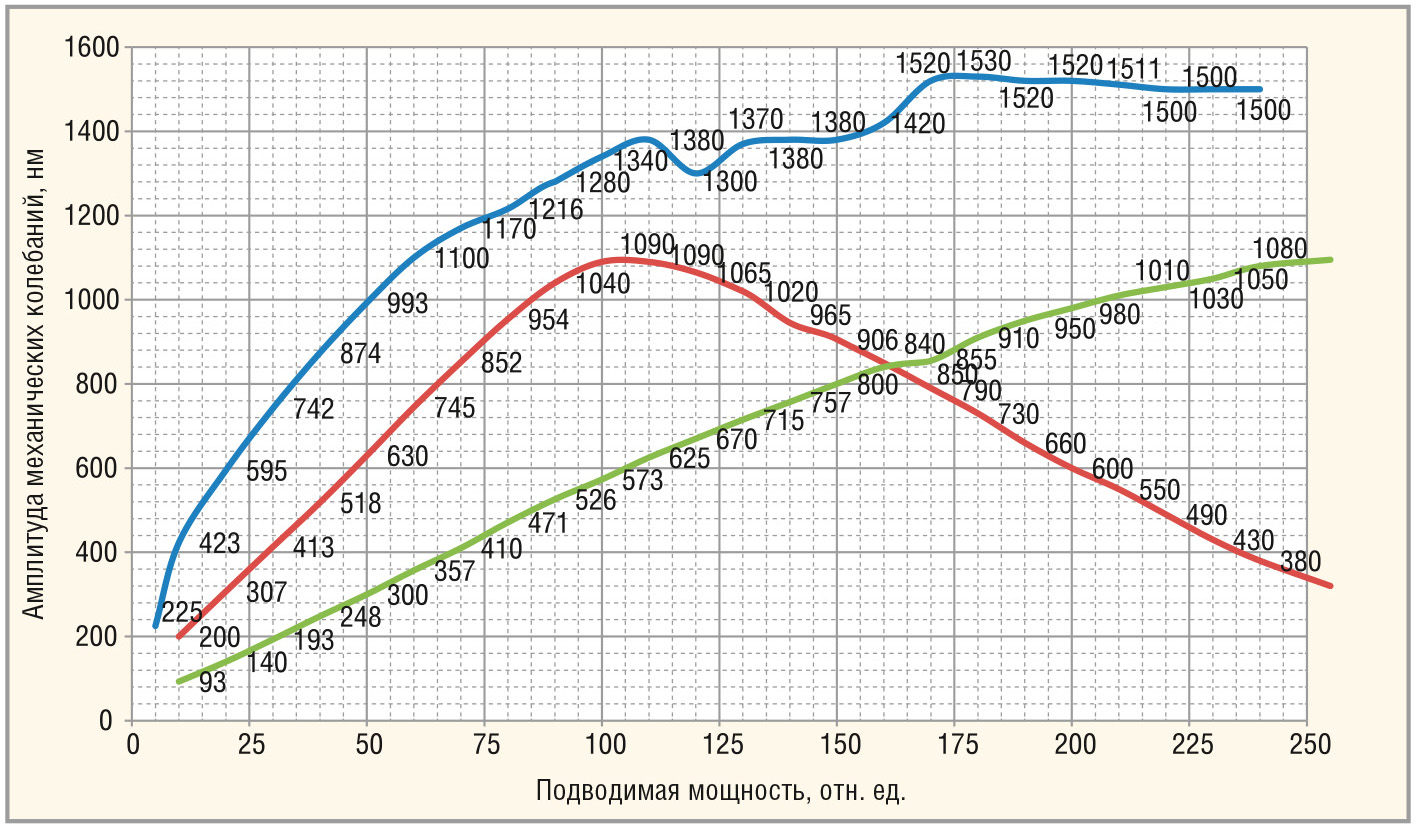

Результаты измерения амплитуды механических колебаний торца капилляра в зависимости от подводимой мощности электрических колебаний приведены на рисунке 3. Подводимая мощность показана по горизонтальной оси в относительных единицах, максимальное значение 250 отн. ед. соответствует электрической мощности 4,5 Вт. Единица измерения амплитуды механических колебаний по вертикальной оси указана в нанометрах. Красная и синяя линии зависимостей относятся к УЗП с частотой резонанса 106 кГц при зажиме капилляра длиной 11 мм и 16 мм соответственно. Из рисунка 3 видно, что на частоте 106 кГц капилляр длиной 11 мм плохо согласуется и имеет спадающую характеристику после достижения максимума (красная линия). При зажиме инструмента длиной 16 мм увеличение подводимой мощности приводит к увеличению амплитуды механических колебаний (синяя линия). Для УЗП с частотой резонанса 60 кГц (зелёная линия) характеристика близка к линейной зависимости. Данные результаты показывают, что существует необходимость тестирования ультразвуковой системы, в частности, при разработке новых ультразвуковых систем. Нелинейная зависимость характеристики (красная линия) не связана с «особой» частотой. Это лишь показывает, что требуется оптимизация конструкции УЗП, в частности, волновода, и предварительное моделирование вылета капилляра [9].

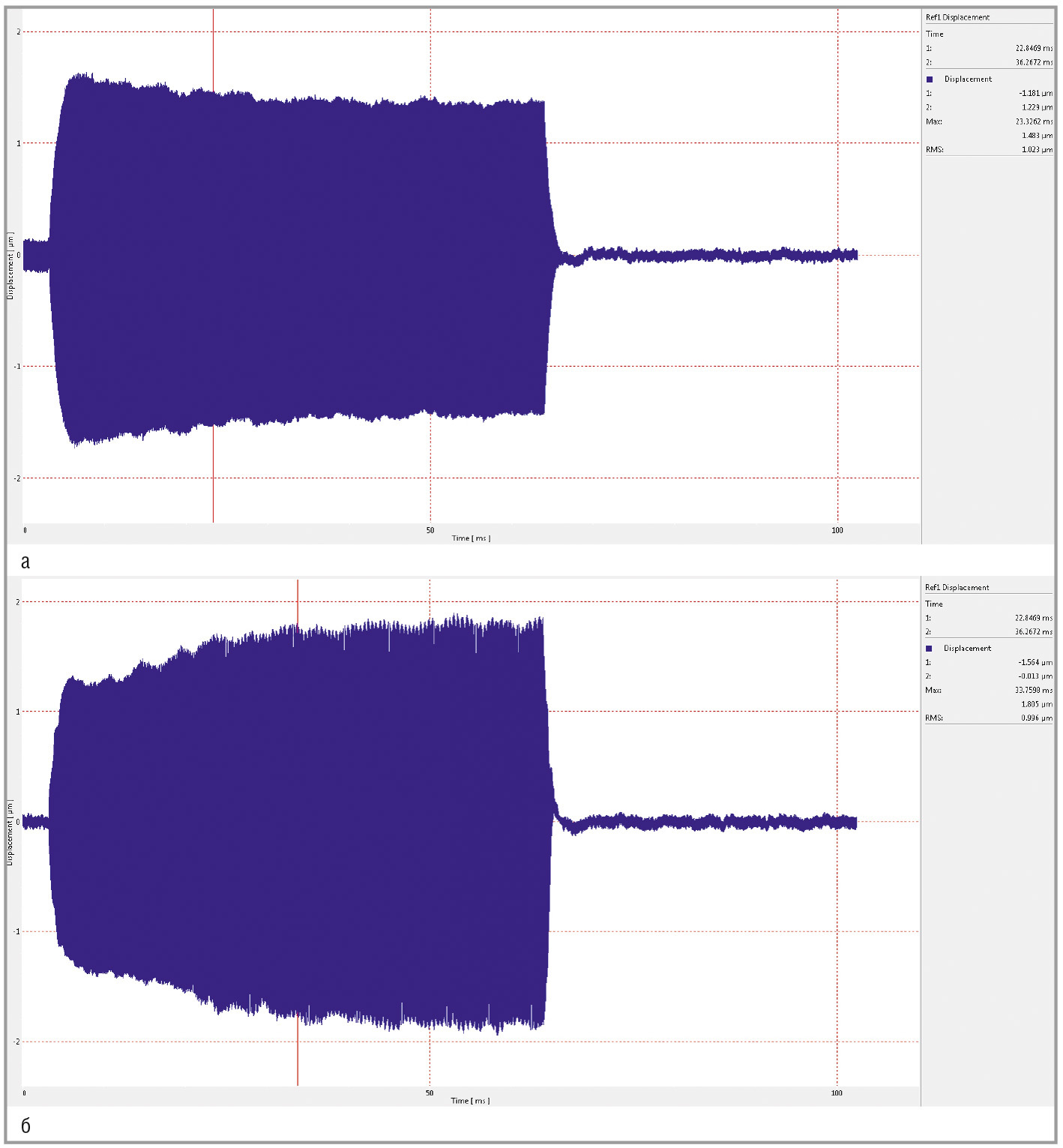

Известно, что в процессе микросварки импеданс УЗП увеличивается [10]. Соответственно, в режиме стабилизации выходного напряжения ультразвукового генератора ток через УЗП будет уменьшаться. При измерении амплитуды механических колебаний ультразвуковой частоты во время микросварки проволочного вывода было получено подтверждение связи величины протекающего электрического тока через УЗП с амплитудой механических колебаний на инструменте (см. рис. 4). Подъём амплитуды в процессе микросварки (см. рис. 4б) обычно свидетельствует о разупрочнении сварного соединения или срыве очагов взаимодействия свариваемых материалов, что приводит к снижению прочности соединения или его отказу.

Выводы

Системы контроля параметров УЗС микросварки на основе лазерной виброметрии помогают при разработке новых ультразвуковых систем и инструментов и позволяют оценить возможности их согласования в различных диапазонах частот. Данные системы полезны для оперативной и периодической диагностики УЗС сварочного оборудования в цеховых условиях, поскольку для этого не требуется трудоёмкой разборки сварочной головки и использования стендового оборудования.

Литература

- Ланин В.Л., Петухов И.Б. Получение соединений повышенной плотности термозвуковой микросваркой в 3D интегральных микросхемах. Технология и конструирование в электронной аппаратуре. 2014. № 2–3.

- Емельянов В.А., Ланин В.Л., Ласточкина В.Ф. Термозвуковая разварка межсоединений золотой проволокой на медных рамках. Технология и конструирование в электронной аппаратуре. 1998. № 2. С. 20–30.

- Lanin V.L., Petuhov I.B. The Spark Process of Ball Formation Upon Thermoacoustic Welding in Electronics. Surface Engineering Applied Electrochemistry. 2013. Vol. 49.

- Issue 2.

- Ланин В.Л., Петухов И.Б. Методика расчёта параметров УЗ-преобразователей повышенной частоты. Технология и конструирование в электронной аппаратуре. 2013. № 5.

- Goh K.S., Zhong Z.W. Development of Capillaries for Wire Bonding of Low-K Ultra-Fine-Pitch Devices. Microelectronic Engineering. 2006. Vol. 83. Issue 10.

- CLV-2534 Compact Laser Vibrometer. www.polytec.com/us/products/vibration-sensors/single-point-vibrometers/complete-systems/clv-2534-com....

- DeAngelis D.A., Schulze G.W. Performance of PIN-PMN-PT Single Crystal Piezoelectric Versus PZT8 Piezoceramic Materials in Ultrasonic Transducers. Physics Procedia. 2015. Vol. 63.

- Zhang H., Wang F., Tian Y., Zhao X., Zhang D., Han L. Electrical Matching of Low Power Piezoelectric Ultrasonic Transducers for Microelectronic Bonding. Sensors and Actuators A. 2013. Vol. 199.

- Петухов И.Б. Оптимизация параметров ультразвуковой системы повышенной частоты для микросварки проволочных выводов. Доклады БГУИР. 2012. №1 (63).

- Feng W., Meng Q., Xie Y., Fan H. Wire Bonding Quality Monitoring Via Refining Process of Electrical Signal from Ultrasonic Generator. Mechanical Systems and Signal Processing. 2011. Vol. 25.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!