Постановка задачи проведения контрольных испытаний для обеспечения качества приборов

Контрольными испытаниями называются испытания, проводимые для контроля качества объекта [1].

Однако количество параметров, которые полностью описывают только ключевые характеристики сложного устройства, очень велико, и измерять их все для каждого изготовленного экземпляра либо физически невозможно, либо крайне экономически невыгодно. В результате перед разработчиком программы испытаний стоит сложная задача, заключающаяся в выборе оптимального соотношения между желанием производителя минимизировать затраты на процесс испытаний и стремлением потребителя увериться в соответствии получаемой продукции параметрам, изложенным в конструкторской документации на изделие при минимально возможной его стоимости.

Данный «конфликт» интересов должен быть разрешён таким образом, чтобы все стороны были удовлетворены результатами процесса, который, в противном случае, теряет смысл.

Одним из способов минимизации затрат является введение нескольких категорий контрольных испытаний, необходимость которых установлена межгосударственными и государственными нормативно-техническими документами (НТД), например, ГОСТ 15.309-98 [2].

Достаточно подробно цели, задачи, структура испытаний продукции изложены в одной из статей журнала «Современная электроника» [3]. Здесь же следует добавить, что в современных условиях, когда все тщательно считают деньги, важно найти золотую середину: затратив некую сумму на проведение определённого объёма испытаний, получить достоверное подтверждение достижения требуемых показателей надёжности.

Структура и соотношение контрольных испытаний

Основным требованием НТД является необходимость проверки на соответствие продукции всем требованиям ТУ в ходе приёмо-сдаточных и периодических испытаний, а также испытаний, выведенных в самостоятельную категорию.

Приёмо-сдаточные испытания (ПСИ) – это контрольные испытания изготовленной продукции, по результатам которых принимается решение о её пригодности к поставкам и (или) использованию.

Периодическими испытаниями (ПИ) называют контрольные испытания образцов выпускаемой продукции, проводимые через установленные промежутки времени или по мере изготовления определённого объёма продукции с целью контроля стабильности качества продукции и возможности продолжения её выпуска по действующей конструкторской и технологической документации.

Периодические испытания проводятся после получения положительных результатов приёмо-сдаточных испытаний и занимают значительное время. При этом в ходе периодических испытаний приборы расходуют значительную часть своего ресурса, из-за чего не подлежат дальнейшей поставке покупателю в качестве новых. Отгрузка товара потребителю в начале исполнения договора возможна под положительные результаты квалификационных испытаний после начала периодических, а затем под положительные результаты первых периодических после начала вторых и так далее.

Теоретически можно все параметры прибора проверять в ходе ПСИ, тогда ПИ проводить не нужно. Однако это приведёт к резкому увеличению времени испытаний, к задержке отгрузки продукции потребителю, серьёзному увеличению её стоимости и расходованию значительной части ресурса. Чтобы избежать этого, контрольные испытания разделяют на категории с разными количеством и методами проверки параметров продукции.

Правильное распределение проверяемых параметров между данными категориями испытаний позволяет:

- оптимизировать временны́е затраты на проведение ПИ и ПСИ;

- снизить стоимость поставочного договора (за счёт оптимизации стоимости испытаний);

- обеспечить достоверную проверку соответствия качества приборов требованиям КД.

Какие же испытания отнести к категории приёмо-сдаточных, а какие – к категории периодических?

Ни один нормативный документ, в том числе регламентирующий испытания и поставку военной продукции, не даёт ответа на данный вопрос. (Автор будет признателен, если читатели разубедят его и подскажут НТД, где установлены требования по перераспределению параметров между категориями испытаний.)

В ГОСТах на этот счёт указано, что объёмы и последовательность испытаний устанавливаются в ТУ. То есть решение данного вопроса полностью отдано на откуп разработчикам. Очевидно, это связано с тем, что приборов, механизмов и устройств – великое множество, и поэтому универсальных рекомендаций быть не может в принципе.

В рекомендуемом приложении ГОСТа [2] сказано, что периодические испытания должны обеспечивать проверку тех параметров продукции, которые зависят от её конструкции и технологии и не зависят от конкретного исполнителя элементов технологического процесса. Параметры, зависящие от исполнителя, должны, таким образом, проверяться в рамках ПСИ.

Иными словами, на краткосрочном этапе ПСИ проверяются «разовые», «несистемные» дефекты, способные возникнуть в результате нарушения технологии. На периодически повторяющемся этапе ПИ проверяется сама «жизнеспособность» конструкции и технологического процесса, применяемого для её воспроизведения.

При решении задачи перераспределения испытаний между этапами (ПСИ и ПИ) будем исходить из этого базового принципа.

Следует также отметить, что очень важной задачей является обеспечение заданных погрешностей измерений при минимальных затратах на испытательное оборудование, что может быть достигнуто только правильным выбором измеряемых параметров и методов их измерения. Однако данная задача выходит за рамки представленной статьи.

Объект испытаний

В качестве объекта испытаний рассмотрим комбинированный прибор, сочетающий в себе трёхосный волоконно-оптический гироскоп, предназначенный для измерения угловых скоростей движения, и систему инерционно-механических акселерометров для определения кажущегося ускорения, действующего по всем трём осям объекта.

В контуре бортовой системы управления объекта такой прибор выполняет функции датчика (чувствительного элемента), поставляющего информацию об угловой скорости вращения объекта относительно центра масс и линейных ускорений движения самого центра масс. По данной информации бортовой вычислитель формирует управляющие сигналы на исполнительные механизмы в целях обеспечения заданной траектории движения.

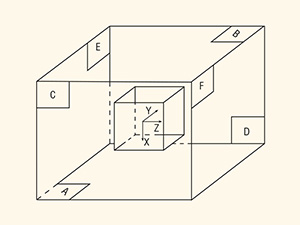

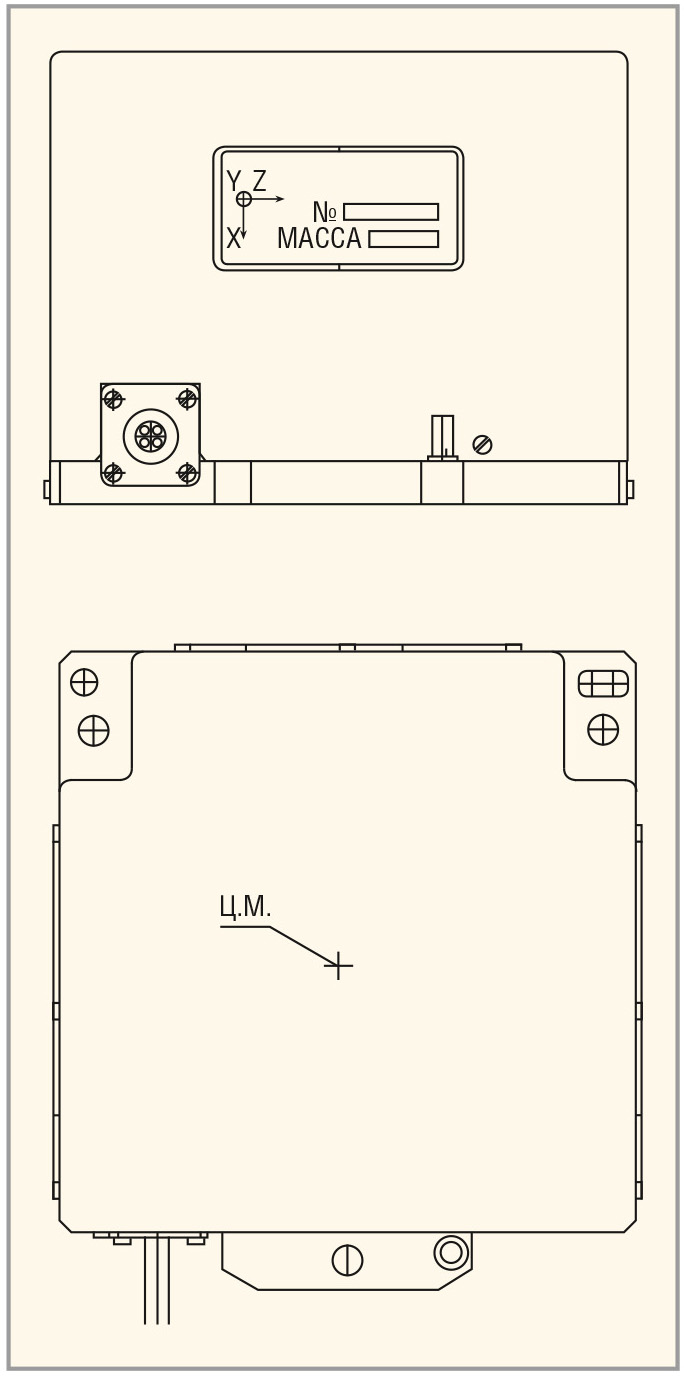

Конструктивно объект испытаний представляет собой моноблок (см. рис. 1) в жёстком корпусе с минимальными допусками на посадочные размеры для снижения погрешностей показаний из-за несовпадения осей чувствительности прибора с соответствующими осями объекта.

Выдача информации осуществляется через двунаправленный последовательный интерфейс RS-422 в виде кадра данных размером 32 байта. Частота выдачи данных (такт опроса) составляет от 100 до 1500 Гц. Скорость передачи данных по RS-422 от 115 200 до 921 600 бит/с.

Параметры интерфейса и такт опроса задаются при изготовлении прибора в соответствии со спецификацией заказчика.

Выбор и обоснование проверяемых на испытаниях параметров прибора

Набор параметров, характеризующих технические показатели прибора, зависит от физических принципов реализации измерений и вывода информации.

Угловая скорость вращения вокруг осей чувствительности измеряется с помощью устройства на базе трёх интерферометров Саньяка, расположенных ортогонально по отношению друг к другу. Соответственно здесь применимы характеристики, описывающие волоконно-оптические гироскопы (ВОГ). К таковым в большинстве случаев относятся:

- диапазон линейной зоны измерения угловой скорости;

- случайная составляющая нулевого сигнала в запуске;

- время готовности;

- динамические характеристики прибора (как правило, характеризуются полосой пропускания);

- устойчивость к воздействию внешних воздействующих факторов (ВВФ).

Соответствие данных параметров требованиям заказчика определяется конструкцией (закладывается при проектировании прибора) и технологией его сборки.

Параметры ВОГ, зависящие не только от конструкции и технологии, но и от процесса изготовления (а также настройки и регулировки), следующие:

- масштабный коэффициент;

- систематическая составляющая нулевого сигнала при постоянной температуре;

- отклонение углового положения осей чувствительности каналов угловой скорости относительно системы координат (СК), связанной с посадочной плоскостью прибора;

- погрешность измерения угловой скорости.

Фактически погрешность измерения угловой скорости является интегральным показателем, суммирующим погрешности, вносимые в общий результат измерения прибора всеми его составными частями.

В качестве акселерометров используются готовые приборы различного типа со своим набором характеристик, гарантируемых поставщиком. В соответствующей конструкторской документации указываются следующие параметры:

- диапазон измерения;

- потребляемая мощность;

- отклонение реального значения крутизны выходной характеристики от паспортизованного значения при различных климатических условиях;

- крутизна выходной характеристики по току;

- нулевой сигнал (постоянная составляющая);

- нелинейность выходного сигнала;

- отклонение реального значения нулевого сигнала от паспортизованного значения при различных климатических условиях;

- динамические характеристики (полоса пропускания);

- крутизна выходной характеристики датчика температуры.

В составе прибора более высокого уровня эти параметры проверять нет необходимости. Проверяться должны те параметры акселерометров, которые могли измениться в ходе его монтажа, и параметры, связанные с измерением линейного ускорения в составе всего прибора:

- масштабный коэффициент по линейному ускорению;

- погрешность измерения линейного ускорения;

- отклонение углового положения осей чувствительности ИК линейного ускорения относительно СК, связанной с посадочной плоскостью прибора;

- систематическая составляющая нулевого сигнала при постоянной температуре.

Номинальные значения этих параметров определяются конструкцией прибора, а отклонения от номинала – процессом производства.

В данной статье приведены типовые методики проверок канала измерения линейного ускорения, проводимых в ходе ПСИ.

Объёмы и типовые методики испытаний и проверок на ПСИ канала измерения линейных ускорений

Проверка погрешности измерения линейного ускорения каналов БА

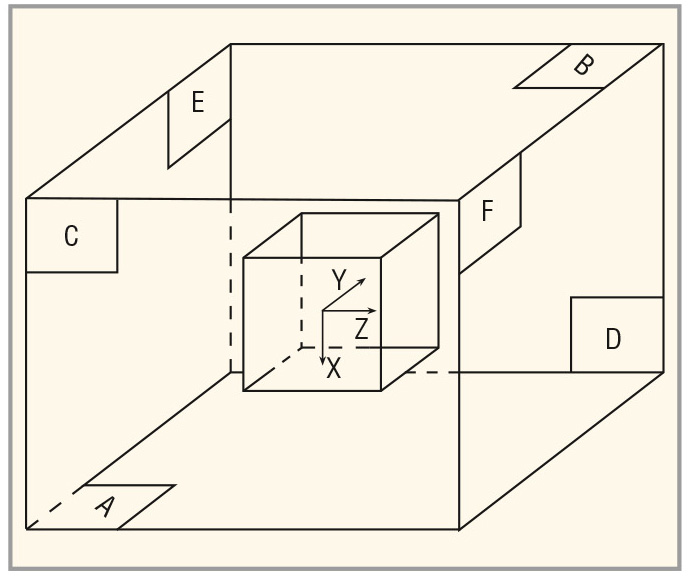

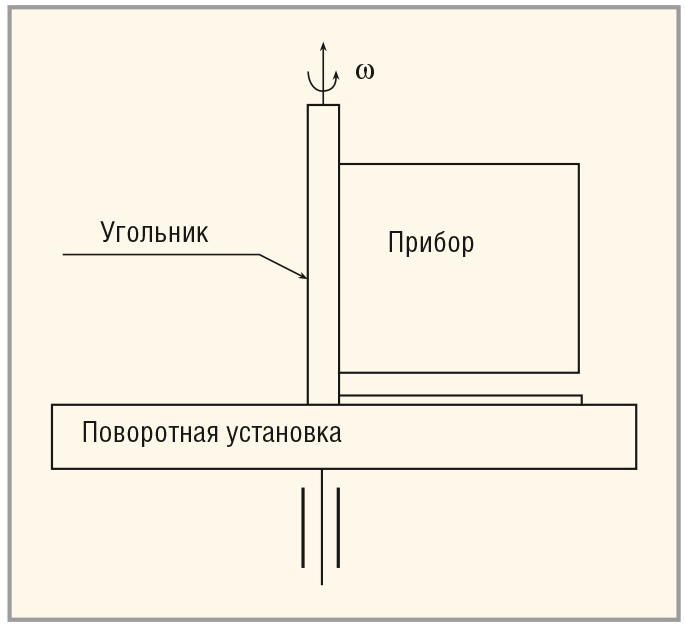

Проверку точностных параметров каналов измерения линейного ускорения необходимо проводить с помощью кронштейна, который обеспечивает установку прибора в шесть взаимно перпендикулярных положений. Общий вид кронштейна с закреплённым прибором показан на рисунке 2. Каждое положение кронштейна должно обеспечивать разворот любой измерительной оси прибора на угол 90…° с погрешностью не более ±20…² относительно предыдущего положения.

Опорная плоскость кронштейна, на которую устанавливается прибор, перед началом проверки должна быть выставлена в плоскость местного горизонта с погрешностью не более ±5…².

Проверка погрешности измерения линейного ускорения

Проверку проводят при двух крайних значениях температуры окружающей среды, для которых предназначен прибор, и в нормальных климатических условиях (НКУ). Индекс температуры проверки в формулах обозначается литерой «t». Прибор должен быть выдержан при заданной температуре проверки в выключенном состоянии не менее двух часов.

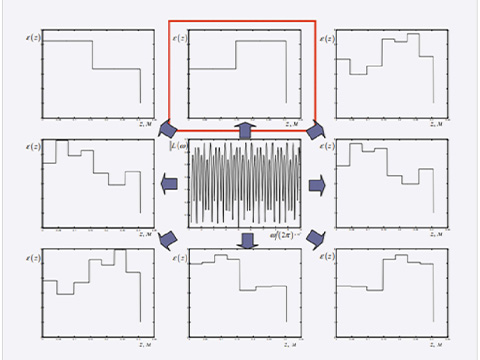

Суть проверки заключается в измерении кода выходного сигнала с каждого из трёх акселерометров при установке прибора в шести различных взаимно перпендикулярных положениях.

При этом акселерометр, ось чувствительности которого оказывается направленной вертикально (вверх или вниз), измеряет код:

акселерометры, оси которых параллельны плоскости местного горизонта и на которые, в принципе, не должно действовать никакое ускорение, измеряют код вызванной погрешностью установки:

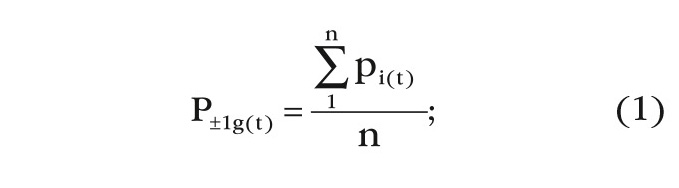

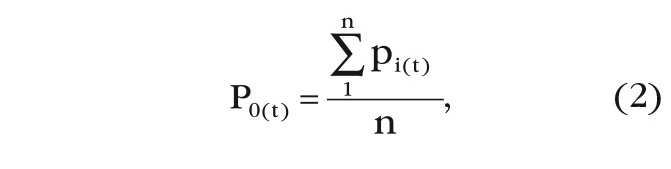

где n – число замеров мгновенных значений целочисленного кода по каналам X, Y, Z в течение всего запуска.

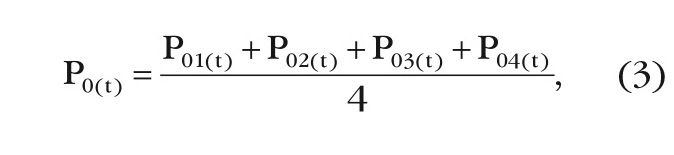

По результатам замеров значений целочисленного кода, измеренных прибором по каналам X, Y, Z в шести положениях «A», «B», «C», «D», «E», «F», для каждой температуры производят расчёт систематической составляющей кода нулевого сигнала каждого измерительного канала по формуле:

где P01(t) – P04(t) – коды выходного сигнала каждого измерительного канала при данной температуре при параллельном расположении осей чувствительности плоскости местного горизонта.

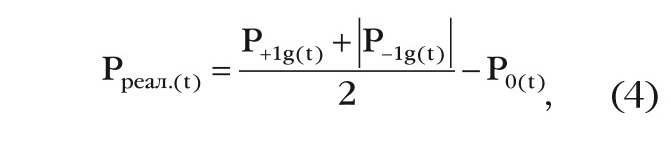

Вычисляют усреднённый целочисленный код реального сигнала каждого измерительного канала, обусловленный действием ускорения 1g, по формуле:

где P+1g(t) и P–1g(t) – коды выходного сигнала, определённые для всех каналов по типовой формуле (1), а P0(t) – код, обусловленный нулевым сигналом прибора, определённый для каждого канала по типовой формуле (3).

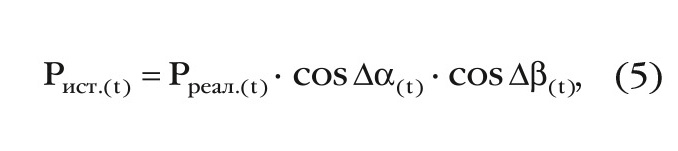

Для каждого измерительного канала определяют истинный целочисленный код, обусловленный действием ускорения 1g, по формуле:

где Δα(t) – отклонения углового положения осей чувствительности акселерометров каналов X, Y, Z, соответственно, определённые по формуле (8); Δβ(t) – отклонения углового положения осей чувствительности акселерометров каналов X, Y, Z, соответственно, определённые по формуле (9).

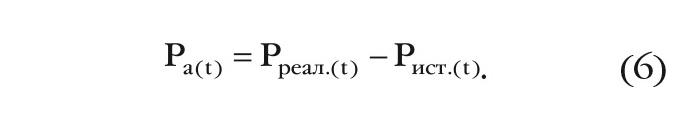

Определяют целочисленный код, обусловленный абсолютной погрешностью измерения линейного ускорения каждого канала, по формуле:

Вычисляют погрешности измерения линейного ускорения каждым каналом по формуле:

За погрешности измерения линейных ускорений для каждого канала принимаются максимальные значения погрешностей, вычисленные по формуле (7) для всех значений температур.

Проверка отклонения осей чувствительности измерительных каналов ускорения относительно системы координат, связанной

с посадочной плоскостью прибора

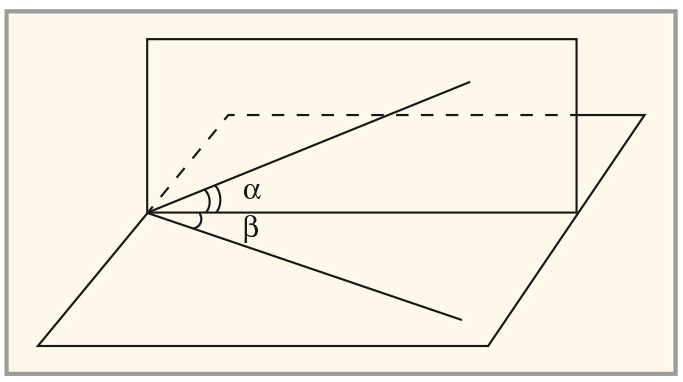

По данным, полученным при выполнении предыдущих расчётов, для каждой температуры и для каждого канала рассчитывают отклонения углового положения оси чувствительности в плоскости плеча маятника (см. рис. 3) по формуле:

а отклонения углового положения оси чувствительности в плоскости оси подвеса маятника (см. рис. 3) по формуле:

Отклонения углового положения осей чувствительности каналов рассчитывают по формулам:

Результаты, полученные на этапе приёмо-сдаточных испытаний, заносятся в паспорт прибора.

Преимущества и отличия предлагаемых методик от существующих аналогичных заключаются в:

- использовании при вычислениях не величин параметров (масштабный коэффициент, умноженный на код), а кодов, непосредственно считываемых с прибора, то есть в исключении из результатов погрешности, которую даёт неточность масштабного коэффициента;

- взаимном использовании в методиках результатов промежуточных вычислений, то есть в фактически одновременном определении двух параметров (формулы 8, 9 методики 2 используются в методике 1, а формула 2 методики 1 используется в формулах 8, 9 методики 2) – в достижении «методической красоты и элегантности»;

- введении понятий «истинный код» и «реальный код», которые как раз и отличаются на величину абсолютной погрешности;

- математическом определении истинного кода через реальный, полученный в результате измерений, с использованием ранее вычисленных промежуточных результатов.

Проверка номинального значения масштабного коэффициента по линейному ускорению

Проверку проводят при двух крайних значениях температуры окружающей среды, для которых предназначен прибор, и в НКУ. Индекс температуры проверки в формулах – «t». Прибор должен быть выдержан при заданной температуре проверки в выключенном состоянии не менее 2 часов. При включении прибора проверку начинают после выхода акселерометров в рабочий режим.

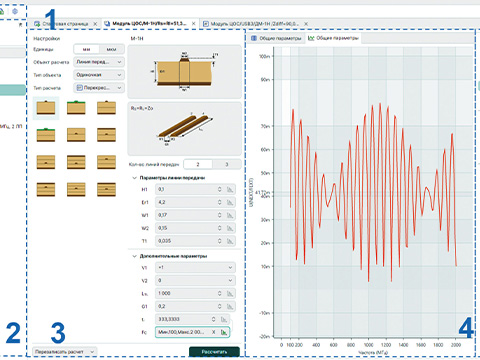

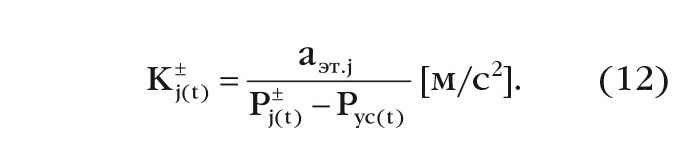

Прибор устанавливают на поворотном устройстве (см. рис. 4) таким образом, чтобы ось, перпендикулярная опорной поверхности, имела отклонение от вертикали не более 10 угловых минут в любом направлении. При установке оси «Х» прибора таким образом проверяются каналы «Y» и «Z». При установке прибора вертикально оси «Z», проверяется канал «Х».

Масштабный коэффициент проверяют на неподвижной платформе и при вращении платформы поворотного устройства (ПУ) с угловыми скоростями 500, 600, 700, 800, 850… °/с. Вращение прибора с данными угловыми скоростями приводит к воздействию на акселерометр проверяемого канала центростремительных линейных ускорений аэт соответственно: 4,57; 6,58; 8,96; 11,70; 13,20 м/с2 (индекс ускорения – «j»).

Возникновение ускорения обусловлено конструктивным размещением акселерометров вследствие несовпадения оси вращения прибора и вертикальных осей акселерометров.

На неподвижной платформе в течение времени Тн (не менее 100 с) считывают целочисленный код Pн(t), несущий информацию о линейном ускорении.

Определяют целочисленный код выходного сигнала, обусловленного действием ускорения свободного падения на ось чувствительности проверяемого канала вследствие установки прибора на платформу с отклонением от плоскости местного горизонта по формуле:

Вычитаемое при этом берётся с учётом знака, где Ра(t) – целочисленный код, обусловленный абсолютной погрешностью измерения линейного ускорения соответствующего канала, определённый по формуле (6).

Вращают прибор со скоростями, соответствующими указанным ранее линейным ускорениям в положительном и отрицательном (индекс в дальнейших формулах «±») направлении для каждой температуры проверки каждого измерительного канала. При этом фиксируют целочисленные коды, пропорциональные линейному ускорению.

Определяют масштабный коэффициент проверяемого канала для каждого линейного ускорения на каждой температуре проверки при вращении прибора в положительном и отрицательном направлении по формуле:

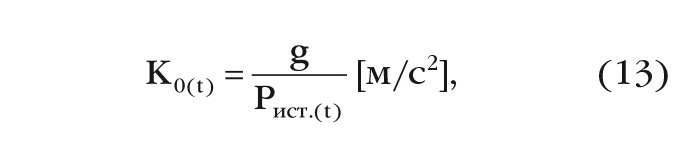

Определяют масштабный коэффициент каждого из каналов при воздействии ускорения 1g по формуле:

где g – значение ускорения свободного падения на широте рабочего места в размерности [м/с2], а Рист(t) – истинный целочисленный код, обусловленный действием ускорения 1g, определённый по формуле (5).

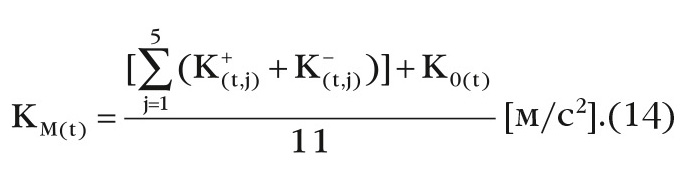

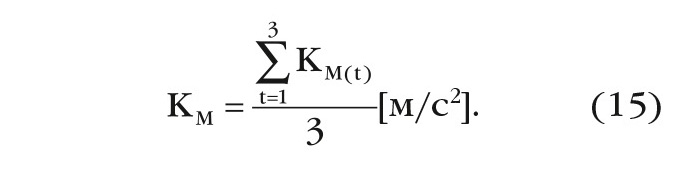

Для каждого измерительного канала определяют масштабный коэффициент по линейному ускорению для каждой температуры по формуле:

Рассчитывают значения масштабного коэффициента KМ измерительных каналов в рабочем диапазоне температур (паспортизуемые значения) по формуле:

Значения KМ, определённые на этапе приёмо-сдаточных испытаний, заносятся в паспорт.

Представлена принципиально новая методика, позволяющая использовать:

- только уже существующее и освоенное испытательное оборудование – поворотную установку испытаний ВОГ – унификация испытательного оборудования;

- особенности конструктивного расположения акселерометров внутри прибора – несовпадение вертикальных оси вращения прибора и осей акселерометров, приводящие к возникновению при вращении поворотной установки центростремительного ускорения, которое и измеряет акселерометр. В итоге конструктивные особенности компоновки прибора позволяют облегчить измерение одного из его параметров.

Рассчитав и определив с помощью прибора значения центростремительного ускорения, можно с высокой точностью получить его масштабный коэффициент по линейному ускорению.

Проверка систематической составляющей нулевого сигнала акселерометров

Под систематической составляющей нулевого сигнала в данном испытательном запуске, при заданной ориентации прибора, понимают среднее значение измеряемого линейного ускорения за время запуска.

Проверку проводят в двух запусках длительностью четыре часа каждый, при двух крайних значениях температуры окружающей среды, для которых предназначен прибор, и в НКУ. Ось чувствительности проверяемого канала в каждом запуске должна быть параллельна плоскости горизонта с погрешностью не более ±20 угловых секунд. При этом во втором запуске она должна быть развёрнута на угол 180…° относительно положения в первом запуске.

В первом и втором запусках измеряют усреднённые за 100 с значения величины линейного ускорения acpiX(Y,Z) [м/с2] и мгновенные значения величины линейного ускорения aiX(Y,Z) [м/с2].

Кронштейн с закреплённым прибором устанавливают на установочную плоскость «А» (см. рис. 2), что соответствует первому запуску при проверке каналов Y, Z.

Усреднённые за 100 с значения величины линейного ускорения acpjX, acpjZ [м/с2] и мгновенные значения величины линейного ускорения aiY, aiZ [ м/с2] измеряют на каждой температуре в течение четырёх часов.

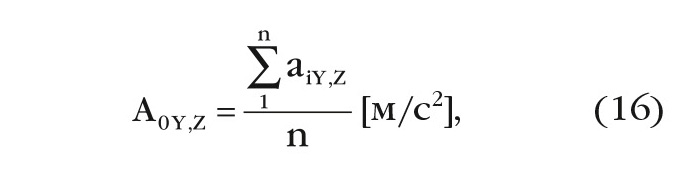

Средние значения измеренного каналами Y, Z линейного ускорения при установке кронштейна на плоскость «А» для первого запуска для каждой температуры рассчитывают по формуле:

где n – число замеров мгновенных значений величины линейного ускорения, измеренных прибором по каналам Y, Z в течение всего запуска.

Затем прибор отключают и выдерживают при заданной температуре не менее двух часов.

Устанавливают кронштейн с закреплённым прибором на установочную плоскость «В» (см. рис. 2), что соответствует второму запуску при проверках каналов Y, Z.

Усреднённые за 100 с значения величины линейного ускорения acpiY, acpjZ [м/с2] и мгновенные значения величины линейного ускорения aiY, aiZ [м/с2] измеряют в течение четырёх часов.

Для каждой температуры рассчитывают средние значения измеренного каналами Y, Z линейного ускорения при установке кронштейна на плоскость «В» для второго запуска по формуле (16).

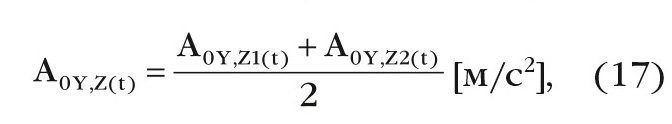

Далее рассчитывают значение систематической составляющей нулевого сигнала каналов Y, Z измерения линейного ускорения по двум запускам для каждой температуры по формуле:

где A0Y1(t), A0Y2(t), A0Z1(t), A0Z2(t) – средние значения измеренного каналами Y, Z линейного ускорения в первом и во втором запуске на каждой температуре проверки.

Кронштейн с закреплённым прибором помещают на установочную плоскость «C» (см. рис. 2), что соответствует первому запуску при проверке канала X.

Проводят работы, аналогичные только что описанным, и проводят расчёты по типовым формулам (16) – (17) для первого запуска при проверке канала Х.

Прибор отключают и выдерживают при заданной температуре не менее двух часов.

Кронштейн с закреплённым прибором помещают на установочную плоскость «D» (см. рис. 2), что соответствует второму запуску при проверке канала X.

Далее проводят работы по уже описанному сценарию и расчёты по типовым формулам (16) – (17) для второго запуска при проверке канала Х.

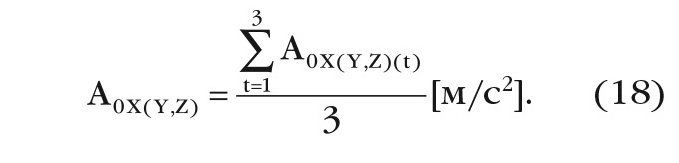

Значения систематической составляющей нулевого сигнала каналов Х, Y, Z измерения линейного ускорения рассчитывают по формуле:

Значение систематической составляющей нулевого сигнала, определённое на этапе приёмо-сдаточных испытаний, заносятся в паспорт.

Отличие предлагаемой методики заключается в одновременном съёме и обработке информации с двух информационных каналов (в данном случае Y и Z), то есть в снижении времени данной проверки в полтора раза (два цикла запусков вместо трёх).

Заключение

В статье была осуществлена постановка задачи оптимального распределения объёма испытаний приборов между категориями испытаний. Были рассмотрены параметры, характеризующие данный тип измерительных приборов. Предложено перераспределение объёмов испытаний между категориями. Предложены типовые методики испытаний каналов измерения линейных ускорений на этапе ПСИ.

Во второй статье данного цикла предполагается провести расширенное обоснование влияния конструкции, технологии, а также соблюдения технологической дисциплины на характеристики готового прибора и, следовательно, на содержание объёмов ПИ и ПСИ. Кроме того, предложены типовые проверки каналов измерения линейных ускорений, выполненных на основе ВОГ.

Литература

- ГОСТ 16504-81. Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения.

- ГОСТ 15.309-98. Система разработки и постановки продукции на производство. Испытания и приёмка выпускаемой продукции. Основные положения.

- Гаманюк Д.Н. Испытания электротехнических и электронных изделий. Современная электроника. 2011. № 4.

- ГОСТ 15150-69. Машины, приборы и другие технические изделия исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!