В России целенаправленно взят курс на цифровизацию промышленности, и это происходит не только на словах, но и на деле – в частности, предприятиям может быть оказана финансовая поддержка со стороны государства. В качестве примера можно привести программу «Цифровизация промышленности» Фонда развития промышленности (ФРП).

Таким образом, можно с уверенностью сказать, что цифровое производство – это не просто теоретическая концепция. Ряд крупнейших нефтегазовых, металлургических, производственных предприятий России уже активно внедряет технологии, относящиеся к Индустрии 4.0, и, по их словам, этот процесс уже стал необратимым, а те технологии, которые вчера казались делом далёкого будущего, сегодня становятся жизненно необходимыми для сохранения конкурентоспособности бизнеса.

К таким технологиям можно отнести промышленный Интернет вещей (IIoT), анализ больших данных и предиктивную аналитику, повсеместное использование мобильных и носимых устройств сотрудниками предприятия, передовые технологии обеспечения человеко-машинного интерфейса (HMI) и другие. Однако необходимо учитывать, что применение этих технологий одновременно приводит к росту хранимых и обрабатываемых данных на предприятии, что, в свою очередь, ведёт к необходимости увеличения парка серверов, систем хранения данных, сетевого оборудования. Для размещения всего этого необходимы инженерная инфраструктура, свободное пространство в серверных помещениях, наличие свободных каналов передачи данных и электроэнергии.

Можно с уверенностью сказать, что в современной реальности больше нельзя спроектировать центр обработки данных (ЦОД) исходя из существующей нагрузки и быть уверенным, что он сможет обеспечить потребность организации в вычислительных мощностях даже на горизонте 3–5 лет. Динамичное развитие технологий требует гибких, масштабируемых решений.

Построение дата-центра в промышленности имеет свои особенности. Как правило, головная организация располагается в крупном городе, например в Москве или Санкт-Петербурге, но при этом зачастую не является собственником здания, в котором находятся серверные помещения. Использование арендованной площадки накладывает определённые ограничения как на планировку помещений, так и на предоставляемую арендодателем инфраструктуру, тем самым существенно снижая гибкость при проектировании. Иными словами, иногда компании сталкиваются с ситуацией, когда неиспользуемые решения определяют требования к инженерной инфраструктуре, а существующая инженерная инфраструктура определяет требования к программно-аппаратным решениям. При этом, как правило, у промышленных компаний есть несколько производственных площадок, расположенных в других городах и регионах. Для крупных предприятий такие производственные площадки можно сравнить с городом внутри города с собственными дорогами, зданиями, коммуникациями. В этом случае наличие пространства для размещения ЦОД не является сколь-либо существенным ограничением, поскольку, как часто оказывается, имеется несколько старых корпусов или технологических помещений, старые телекоммуникационные помещения узлов связи или аккумуляторные помещения, которые в настоящий момент уже не используются. Однако, несмотря на видимую простоту их использования для размещения ЦОД, эти помещения строились достаточно давно и те требования, которые закладывались при их проектировании, могут существенно отличаться от современных (недостаточная нагрузочная способность перекрытий, наличие окон, устаревшие системы вентиляции, отсутствие необходимых закладных, необходимость полной замены щитового оборудования и систем распределения питания, ограничения планировок как внутри здания, так и снаружи). Всё это может потребовать проведения не только косметического ремонта, но и серьёзного перестроения этих помещений.

Альтернативой является размещение здания дата-центра на территории предприятия в виде нового сооружения. Такой вариант может иметь два подхода. Первым является капитальное строительство – проектирование и возведение полноценного здания. Однако опыт показывает, что организация может столкнуться с очень длинным циклом проектирование – согласование – строительство. Процесс, как правило, растягивается на несколько лет даже до начала чистовой отделки помещений. Помимо сроков, стоимость нового сооружения может составлять существенную часть средней стоимости одного юнита (U) полезного пространства в телекоммуникационной стойке для размещения оборудования. Вторым подходом является использование модульных быстровозводимых конструкций либо контейнерных дата-центров высокой заводской готовности (prefab-ЦОД). Этот подход имеет несколько преимуществ. Опираясь на опыт, можно сказать, что по сравнению со стоимостью возведения нового здания и даже со стоимостью перестроения уже существующих помещений данный подход может требовать наименьших затрат, кроме того, он, как правило, может быть реализован в наиболее короткие сроки и совершенно точно предоставляет наибольшую гибкость при проектировании и последующей эксплуатации. Дело в том, что в случае необходимости увеличения числа стоек с оборудованием, например при объединении нескольких серверных помещений в процессе реорганизации в связи с ростом обрабатываемых данных либо внедрении новых систем, пространства в дата-центре может быть недостаточно. Альтернативой является закладывание ещё на этапе проектирования резервного пространства для возможного наращивания мощностей, что экономически неэффективно. В случае использования модульного решения есть возможность создать типовой модуль, например на 100–120 кВт мощности, включающий порядка 20 типовых монтажных шкафов и все необходимые инженерные системы: электропитания, кондиционирования, пожаротушения и т.д. При этом масштабируемость может быть как внутренней (можно использовать модульные ИБП, масштабируемую конфигурацию внутрирядных кондиционеров), так и внешняя: при полном заполнении одного модуля около него с минимальными временны¢ми и финансовыми затратами может быть размещён дополнительный, который был заранее спроектирован. Тем самым обеспечивается наиболее близкая к линейной зависимость затрат от мощности, а инвестиции осуществляются по мере необходимости. Таким образом, если при проектировании вычислительной системы была допущена ошибка (как в меньшую, так и в бо¢льшую сторону) либо потребность в процессе эксплуатации существенно изменилась, такой подход позволит минимизировать негативный эффект.

Альтернативой модульной быстровозводимой конструкции является использование контейнерных prefab-ЦОД. Несмотря на то что данный вариант имеет несколько известных успешных реализаций, в том числе в России, он накладывает также ряд ограничений, которые необходимо учитывать. Зачастую, когда организация рассматривает контейнерный ЦОД, одним из требований выступает его мобильность, т.е. возможность перенести дата-центр на новую площадку с минимальными затратами. Однако при этом не учитывается тот факт, что такое перемещение может потребовать полного демонтажа серверного оборудования, инженерной инфраструктуры и т.д. – иными словами, развёртывание ЦОД на новой площадке может быть сопоставимо по срокам и сложности с его первичной установкой. Полностью на монтаж и настройку могут уйти дни и даже недели, в зависимости от сложности проекта.

Ещё одним ограничением является то, что стандартный контейнер имеет достаточно небольшую ширину для серверного помещения. Это может существенно усложнить процесс эксплуатации и обслуживания установленного оборудования из-за ограниченного сервисного пространства. С другой стороны, если сделать контейнер шире, то теряется возможность его беспрепятственного перемещения по автомобильным дорогам – тем не менее это хорошее решение для небольшого количества стоек либо специализированного оборудования.

При проектировании ЦОД рекомендуется сразу продумать вопрос отказоустойчивости. Промышленные компании, как правило, имеют несколько площадок, на двух из которых могут быть спроектированы основной и резервный дата-центры. Можно предусмотреть полностью симметричную конфигурацию, при которой основной ЦОД будет иметь удалённую резервную площадку, обеспечивающую работу всех ИТ-систем в случае чрезвычайного происшествия на основной, либо асимметричную конфигурацию, при которой «зеркало» на удалённой площадке имеют только наиболее критичные для бизнеса системы. Однако при выборе места для размещения резервного дата-центра необходимо учитывать расстояние между площадками и задержку в канале. Для определённых систем, например сети хранения данных (СХД), в случае использования синхронной репликации между площадками этот параметр может существенно сказываться на производительности, а асинхронная репликация может допускать пропажу данных. Также этот параметр может быть критичен для работы других приложений, например баз данных и распределённых виртуальных сред. Для большинства случаев имеется возможность заранее просчитать все параметры и продумать список систем, которые будут расположены на основной и резервной площадках, и правильно подобрать инженерную инфраструктуру.

Отдельно стоит отметить, что даже в случае использования асинхронной конфигурации на обеих площадках лучше использовать однотипное оборудование для упрощения его эксплуатации и обслуживания.

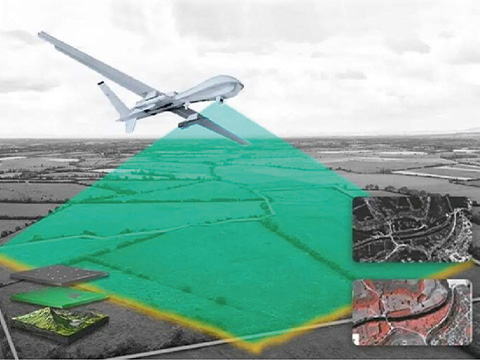

Кроме этого, ИТ-инфраструктура распределённого предприятия имеет ряд серверных комнат на остальных производственных площадках. Для крупных организаций их количество может быть достаточно большим, а общий счёт телекоммуникационных стоек в распределённой инфраструктуре может идти на десятки и сотни. В этом случае рекомендуется рассмотреть построение распределённой инфраструктуры по принципу периферийных вычислений (Edge-вычислений). При таком подходе данные, которые создаются на удалённых площадках, например в результате сбора информации с датчиков, могут проходить предварительную локальную обработку, прежде чем будут переданы в центральный ЦОД. Это позволит увеличить скорость принятия решений, снизить нагрузку на канал, повысить отказоустойчивость. Однако чтобы получить такой эффект, необходимо рассматривать эти удалённые площадки как часть общей распределённой ИТ-инфраструктуры. Они должны соответствовать общим требованиям с точки зрения надёжности и отказоустойчивости.

Для повышения скорости внедрения, а также в целях упрощения развития такой сети и управления ей ещё на этапе предпроектных и проектных мероприятий необходимо разработать набор типовых решений, которые будут учитывать все необходимые параметры. Необходимо определить, какие данные будут обрабатываться локально, какие – передаваться в ЦОД без обработки; составить конфигурацию серверного и сетевого оборудования, требуемого для обработки данных; предусмотреть системы мониторинга параметров среды, состояния оборудования и системы безопасности; провести аудит площадок, выбрать помещения, где данное оборудование может быть размещено; составить перечень требований к инженерной инфраструктуре, а затем провести классификацию узлов и выработать типовые решения.

Процесс внедрения цифровых технологий и модернизации ИТ-инфра-структуры должен опираться на надёжный и продуманный фундамент инженерных систем, а наличие распределённого парка оборудования при правильном планировании инфраструктуры и внедрении стратегии повторяемых модулей не усложняет, а наоборот – упрощает эксплуатацию и развитие предприятия. Также необходимо отметить, что применение моновендорных решений как в области сетевых и вычислительных систем, так и в области инженерной инфраструктуры даёт преимущества предприятию на этапе проектирования за счёт понятной совместимости компонентов, на этапе эксплуатации за счёт единого сервисного контракта и на этапе модернизации за счёт поддержки производителя комплексного решения, а не отдельных устройств. Помимо экономических аспектов внедрения моновендорного решения, важно и время, потраченное на создание инфраструктуры. Внедрение современных технологий старыми методами может свести на нет всю выгоду, поскольку за время, необходимое для этого, сама суть технологий может измениться.

Schneider Electric уделяет комплексным решениям для инженерной инфраструктуры ИТ-объектов не меньшее внимание, чем отдельным компонентам. Компания уже более 15 лет фокусируется на создании инженерной платформы от одного производителя. В 2003 году была представлена архитектура InfraStruxure, ставшая первой на рынке комплексной инженерной инфраструктурой для серверных помещений. Она включала в себя основные подсистемы: монтажные шкафы, ИБП, распределение питания, кондиционирование и систему мониторинга. С тех пор это моновендорное решение охватывает всё большее количество инженерных систем, и сегодня Schneider Electric предлагает заказчику до 80% инженерной инфраструктуры ЦОД от одного производителя как в формате классического дата-центра в капитальном здании, так и в формате модульных быстровозводимых конструкций или же prefab-ЦОД высокой заводской готовности.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!