Совместная разработка МИЭТ и Зеленоградского нанотехнологического центра

В настоящее время для контроля технического состояния приводов используются косвенные данные о скорости вращения, потребляемом токе силовых цепей, получаемые от датчиков, расположенных не на валу. Более эффективным инструментом для обеспечения безаварийной работы является установка системы контроля состояния непосредственно на вал вращающегося объекта и получение, таким образом, данных прямых измерений параметров ротора. Малогабаритный интеллектуальный блок контроля подшипников позволит повысить транспортную безопасность и снизить производственные расходы многих предприятий. Созданные по данной технологии электронные компоненты могут найти применение в приборах, работающих в двигателях и системах управления самолетами, а также в тормозных механизмах транспортных средств; кроме того, они могут быть использованы для усиления и обработки сигналов датчиков в промышленном оборудовании.

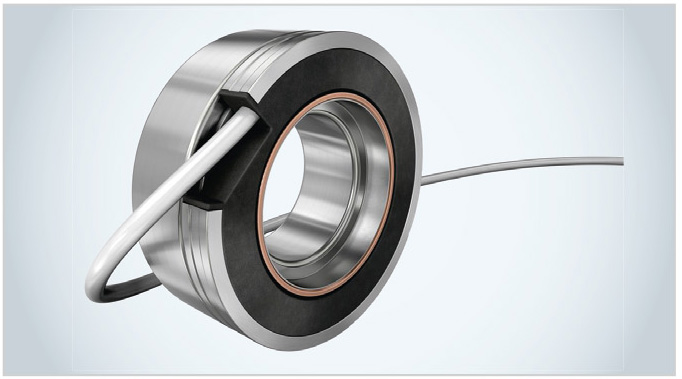

В октябре 2017 года НИУ МИЭТ совместно с АО «Зеленоградский нанотехнологический центр» и Таганрогским филиалом Южного федерального университета начал работу над проектом по созданию «интеллектуального подшипника», в котором традиционный подшипник качения дополнен электронными компонентами. Применение специализированных микросхем обеспечивает возможность контролировать состояние подшипника, измерять его угловую скорость, температуру и степень износа, что позволит своевременно прогнозировать и предотвращать развивающиеся отказы. Данная работа выполняется при поддержке Министерства образования и науки Российской Федерации по договору № 14.581.21.0030 от 27 октября 2017 года.

Зеленоградский нанотехнологический центр выступает индустриальным партнёром проекта и будет осуществлять внедрение интеллектуальных блоков диагностики работы и оценки технического состояния подшипников двигателей, опор и высоконагруженных вращающихся узлов и механизмов, а также проводить отработку технологических процессов и осуществлять опытное производство.

В настоящий момент в России целый ряд компаний занимается разработкой систем контроля подшипников, но, как правило, всё это громоздкие системы, использующие зарубежную элементную базу. Изделие, разрабатываемое коллективом ЗНТЦ совместно с НИУ МИЭТ, подразумевает создание малогабаритных интеллектуальных устройств, базирующихся на отечественных электронных компонентах. Получение данных об угловом положении с высокой точностью обеспечивается за счёт применения в блоке мониторинга специализированного датчика с нониусной магнитной шкалой. Соединение в блоке мониторинга уникальных и современных технологических решений позволит обеспечить высочайшую надёжность и длительный срок службы, устойчивость к типовым промышленным загрязнениям (в первую очередь к маслам и различным присадкам) и механическим воздействиям (в том числе к вибрациям и ударам), а также возможность внеосевого расположения.

Конструктивнотехнологический подход, применяемый в рамках проекта, позволяет решать ряд актуальных проблем, возникающих в процессе работы таких сильно нагруженных вращающихся объектов, как узлы двигателей и приводы. Кроме того, за счёт разработанного высокоинтегрированного решения обеспечивается повышение ресурса и контроль состояния и износа подшипников качения автомобильных двигателей и промышленных управляемых приводов различного назначения. Другой не менее актуальной задачей является заблаговременное выявление отклонений в работе приводов, что позволяет существенно снизить риск возникновения аварийных ситуаций.

В качестве решения указанных проблем специалисты Зеленоградского наноцентра и научные коллективы МИЭТ и ЮФУ предлагают установку системы контроля состояния непосредственно на подшипники вала подвижного объекта, что обеспечивает получение прямых данных измерений параметров ротора. В частности, предлагается установить 3 взаимно перпендикулярных датчика (радиальная, тангенциальная и осевая составляющие) виброускорения на каждую подшипниковую опору. Поскольку основная диагностическая информация имеет довольно широкий спектр (до 50 кГц), основная аналитическая обработка сигналов будет проводиться в реальном времени в микроконтроллере датчика, что обеспечит минимизацию трафика по линиям связи. Кроме того, для получения более полной диагностики и корректной информации о состоянии подшипника необходимы дополнительные данные, такие как частота вращения ротора, спектры фазных токов в случае электропривода, момент нагрузки на валу привода и т.п. Эти сведения должны поступать в микроконтроллер малогабаритного интеллектуального блока по отдельным цифровым или аналоговым каналам.

Важными особенностями стационарных систем мониторинга, которые определяют и основной список решаемых ими задач, являются:

- возможность непрерывного измерения контролируемых параметров оборудования в реальном времени;

- возможность мультифизического мониторинга, например совместного мониторирования механических и электрических величин, что характерно для электродвигателей и силовых трансформаторов;

- возможность организации периодического съёма (в том числе и удалённого) первичной информации в цифровой форме для более глубокой диагностики оборудования в удалённых диагностических центрах.

Для обслуживания оборудования по фактическому состоянию необходимо в реальном времени иметь информацию о техническом состоянии этого оборудования. Такой информацией для механического и электромеханического оборудования является вибрация.

Наиболее эффективно мониторинг состояния осуществляется с помощью анализа периодических, случайных и импульсных составляющих вибрации. Разделение вибросигнала на такие составляющие позволяет обнаружить тенденции к опасному изменению состояния агрегата и прогнозировать характер его развития. В то же время существует ряд проблем, возникающих при мониторинге состояния вращающихся частей машин, а именно:

- большое количество параллельно и непрерывно работающих датчиков и большой объём передаваемой информации;

- высокая цена существующих широкодиапазонных датчиков вибрации и измерительных каналов;

- большие габариты существующих датчиков, не позволяющие встраивать их непосредственно в конструкцию контролируемых блоков.

Стационарные системы контроля вибрации должны быть изначально ориентированы на вполне конкретный тип оборудования, под задачи которого будет подстраиваться система. Это снизит универсальность системы, но в то же время позволит сократить количество параллельно и непрерывно передаваемой объёмной информации от работающих универсальных датчиков с широким частотным и динамическим диапазоном. Причиной высокой стоимости измерительного канала является его построение на дискретных компонентах и интегральных аналоговых схемах небольшой степени интеграции.

Следует отметить, что передовые производители стационарных систем мониторинга уже давно реализовали в них функции защитного мониторинга и объединяют такие системы с АСУ ТП в единый комплекс.

В рамках реализации проекта в качестве объектов мониторирования были выбраны подшипники качения. Именно подшипники чаще всего определяют периодичность проведения ремонта оборудования изза быстрой выработки ресурса, особенно изза нарушений режимов эксплуатации.

Из рекомендуемых международными стандартами [1] измеряемых параметров были выбраны два – вибрация и температура. Наиболее эффективны для решения задачи мониторинга состояния вращающегося оборудования датчики, встроенные в оборудование и работающие в составе стационарных систем контроля. Эти датчики дают возможность контролировать появление кратковременных скачков вибрации, а также измерять и анализировать вибрацию и температуру в переходных режимах работы оборудования (пуски, скачки нагрузки и т.п.).

Задача мониторинга состояния вращающегося оборудования может быть решена с помощью достаточного дешёвого датчика для непрерывных измерений вибрации и температуры объектов мониторинга. Минимальное количество каналов такого датчика – 2: один канал для периодического измерения вибрации в широком диапазоне частот (от нескольких герц до нескольких килогерц), второй – для измерения температуры. Вибрация должна измеряться на подшипниковых узлах с делением на несколько частотных полос. Высокочастотная вибрация наиболее сильно реагирует на изменение состояния смазки, сопровождающееся разрывом тонкого масляного слоя. Вибрация в частотном диапазоне от 1000 до 10 000 Гц реагирует на развивающийся износ контактирующих между собой узлов трения. Низкочастотная вибрация вращающегося оборудования реагирует на появление предаварийной ситуации, когда в объекте контроля возникает цепочка быстроразвивающихся дефектов. Для идентификации причины изменения состояния количество частотных полос должно быть достаточно большим (обычно от 200 до 2000).

С целью решения указанных проблем коллективами АО «Зеленоградский нанотехнологический центр», НИУ МИЭТ и ЮФУ разрабатывается специализированная аналогоцифровая микросхема (ASIC) для построения интеллектуальных датчиков вибрации. Датчик в случае использования такой микросхемы состоит всего из 3 компонентов:

- Чувствительный элемент.

- ASIC (VIBROASIC).

- Стабилизатор напряжения.

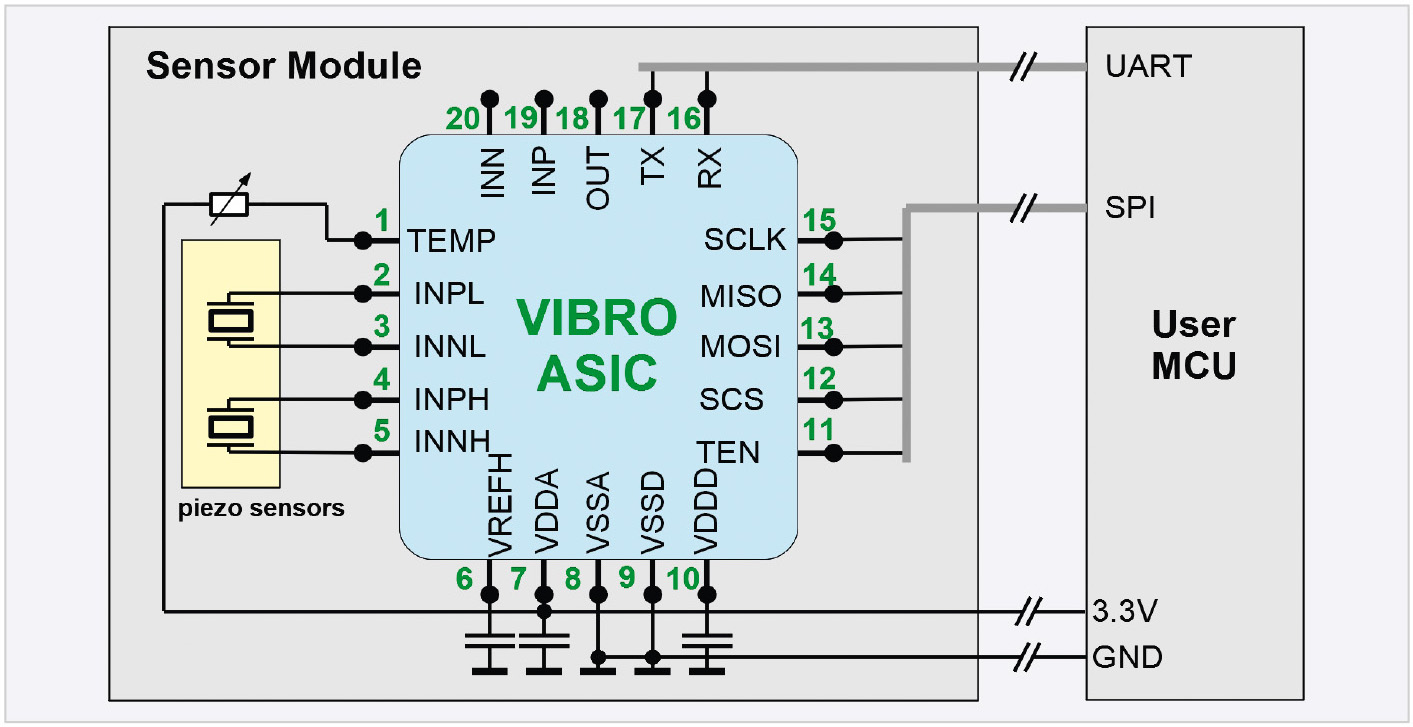

Контроллер вибрации VIBROASIC (см. рис. 1) предназначен для построения интеллектуальных датчиков вибрации с чувствительными элементами пьезоэлектрического типа, а также с некоторыми типами микромеханических чувствительных элементов (МЭМС).

Состав контроллера и его структурная схема

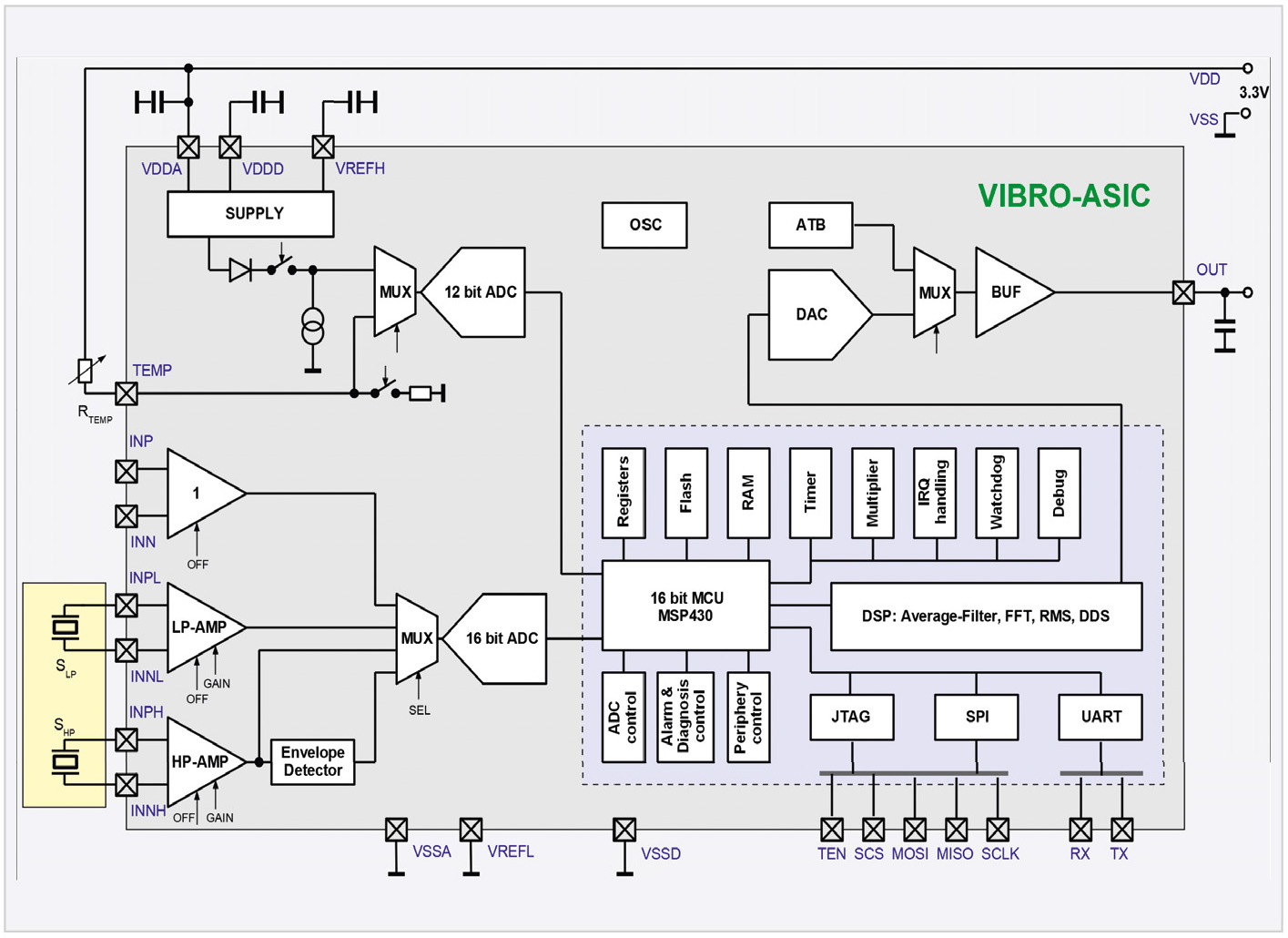

Аналоговая часть микросхемы контроллера VIBROASIC (см. рис. 2) состоит из входных каналов: низкочастотного, высокочастотного и температурного. Выходной канал используется для формирования сигнала раскачки или как аналоговый тестовый выход.

Цифровая часть микросхемы состоит из 16разрядного микроконтроллера, сигнального процессора и интерфейсов SPI, UART и JTAG.

Итоги реализации проекта

Сформированные требования к ряду чувствительных элементов и параметрам ASIC позволяют проектировать датчики для контроля состояния подшипников и других движущихся частей машин самого разного класса. Необходимо отметить, что при таком подходе к проектированию появляется возможность разработки и изготовления ряда дешёвых малогабаритных датчиков, ориентированных на конкретное применение, отличающихся только чувствительным элементом и, возможно, корпусом.

Литература

- ISO 108161:1995. Mechanical vibration. Evaluation of machine vibration by measurements on nonrotating parts. Part 1: General guidelines.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!