Инженеры-конструкторы печатных плат (ПП) используют несколько вариантов передачи проектов в производство. Большинство экспортирует проекты в Gerber-формат (или, очень редко, в формат ODB++), остальные передают свои проекты полностью, то есть делают это в формате той программы, в которой они ведут проектирование ПП. Фактически эта группа инженеров отдаёт в стороннюю организацию всю информацию о разрабатываемом изделии (список цепей и подключений, данные об используемых компонентах и т.п.).

Можно предположить, что передача проектов в производство вызвана тем, что параметры экспорта непонятны инженерам и вызывают опасения относительно возможных ошибок, а производители печатных плат в этом вопросе идут им навстречу и самостоятельно производят конвертацию присланных проектов.

Однако в таком подходе есть как минимум два существенных недостатка. Первый заключается в том, что, передавая свой проект в производство, инженер-конструктор не полностью контролирует качество и правильность выходных данных. Все вопросы, связанные с конвертацией данных и разрешением спорных моментов, переходят на сторону технологов. При этом может увеличиваться срок (затраты на согласование) и стоимость изготовления печатной платы (из-за привнесённых ошибок). Вторым важным аспектом является то, что самим производителям печатных плат такой подход приносит много неудобств. Они вынуждены иметь в своём распоряжении те же программы проектирования, в которых происходит разработка платы, со всеми вытекающими отсюда последствиями. В связи с этим производители призывают разработчиков переходить на универсальный язык общения – язык Gerber-файлов [1].

Общая тенденция в отрасли позволяет говорить о том, что инженеры предпочитают Gerber- и Excellon-файлы для обмена с производителями печатных плат. Предварительно, до отправки производителю, конструкторы осуществляют ряд специальных проверок, относящихся к DFM-анализу (Design For Manufacturing). Почти все существующие САПР ПП обладают широким набором таких проверок [2, 3]. Кроме того, системы позволяют открыть и визуально проверить полученные Gerber-файлы.

DFM-проверки в САПР Delta Design 2.5

В зависимости от объектов DFM-проверки могут быть поделены на следующие категории [3]: проверка правильности созданного контура платы, проверка зазоров между объектами печатного монтажа (трек – трек, трек – контактная площадка, переходное отверстие – переходное отверстие и др.), проверка соблюдения ширины гарантийного пояска, проверка зазоров вырезов в маске и пр.

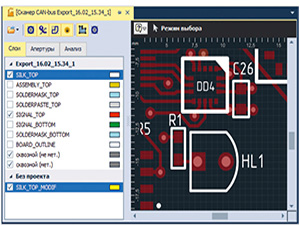

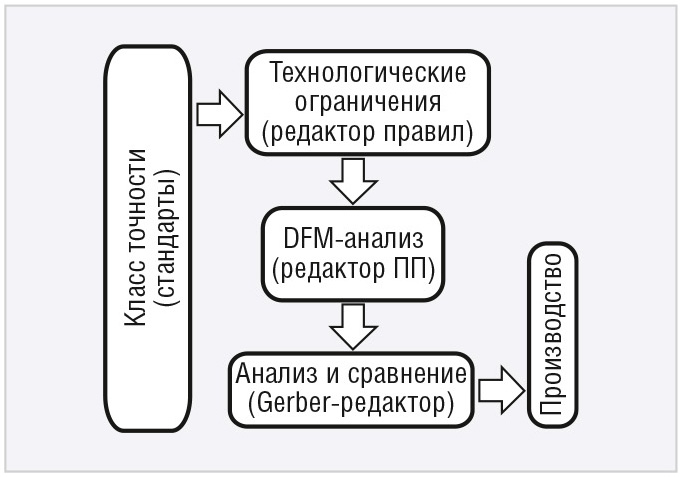

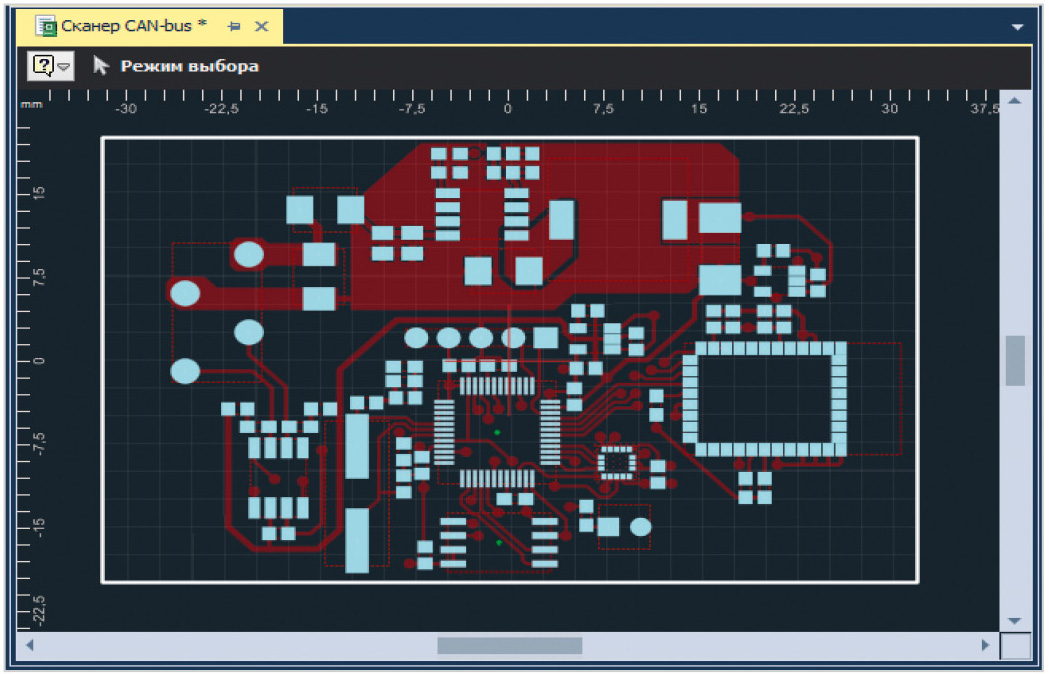

В связи с этим следует рассмотреть, как конструктор может задать ограничения и выполнить проверки до передачи проекта на производство, применительно к системе Delta Design (см. рис. 1), а также показать, каким образом в системе реализованы проверки, отвечающие за правильность и технологичность производственных файлов.

Задание основных технологических ограничений

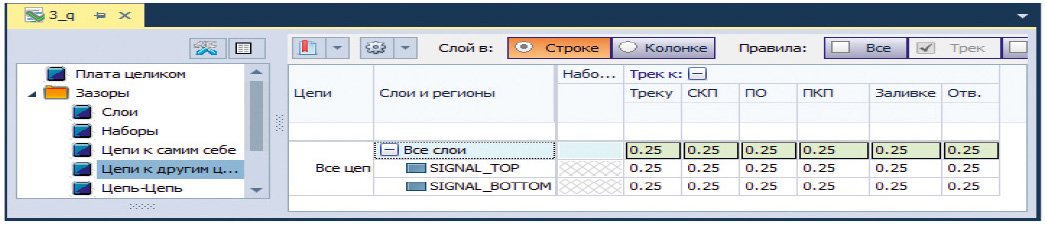

В системе существуют предустановленные наборы значений параметров правил (стандарты правил), которые соответствуют различным классам точности ПП. На этапе создания проекта инженер может применить один из доступных стандартов. После этого в редакторе правил будут автоматически заполнены значения параметров технологических ограничений (см. рис. 2).

Говорить о том, какой класс точности будет у проектируемой платы, до этапа расстановки на ней компонентов и их трассировки преждевременно, поэтому выбор класса точности на начальном этапе создания проекта носит скорее рекомендательный характер. В процессе дальнейшего проектирования значения параметров могут быть отредактированы инженером; имеется также возможность их повторной загрузки из другого стандарта правил.

Граница платы, гарантийный поясок, зазоры «Отверстие к…»

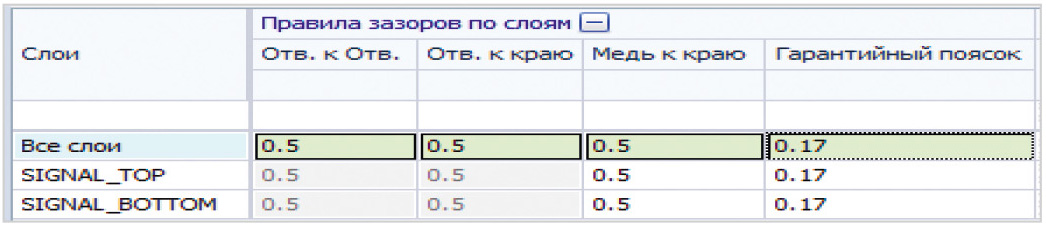

Выбор одного из стандартов правил определяет значения и других параметров, относящихся к DFM-проверкам, которые также влияют на технологичность будущей платы (см. рис. 3).

Контур платы

Одним из первых шагов при проектировании платы является создание контура. Система настроена так, чтобы поддерживать замкнутость контура проектируемой платы. В редакторе ПП для формирования контура предназначен системный слой BOARD_OUTLINE. При выборе этого слоя становятся доступны инструменты построения только замкнутых фигур (полигон, прямо-угольник, окружность), что делает создание контура с разрывами невозможным. Однако одновременно с построением контура средствами самой Delta Design существует возможность загружать чертежи, созданные в машиностроительных САПР. При этом вполне возможны ситуации, когда импортированный контур содержит разрывы и является незамкнутым. Такая ситуация будет обработана системой следующим образом:

- В рабочем окне редактора плат импортированный контур не будет визуально выделен специальной штриховкой.

- DRC-проверка выдаст предупреждение о том, что контур платы не замкнут.

- Для редактирования контура будет дополнительно активирован инструмент «Разместить полилинию».

Гарантийный поясок

Если проверка минимально допустимой ширины гарантийного пояска сквозной контактной площадки обнаружит нарушение, то разработчик может изменить посадочное место в библиотеке компонентов, а затем обновить его в проекте. Также он может выбрать альтернативный вариант и отредактировать посадочное место только на плате.

Маска и паста

Этап формирования слоёв маски и пасты важен тем, что при создании библиотечных посадочных мест пользователь может не указать размеры контактных площадок на этих слоях или указать их только для отдельных компонентов.

Если разработчик закончил размещение и трассировку платы и DRC-проверка проекта не выявила каких-либо нарушений, то следующим шагом будет формирование геометрии слоёв маски и пасты. В Delta Design реализован функционал, который позволяет сформировать данные слои на системных слоях платы. Кроме того, имеются настройки, которые позволяют конструктору управлять процессом формирования маски и пасты. Например, существует возможность учесть или проигнорировать библиотечные данные о маске и пасте. На рисунке 4 приведён пример слоя маски SOLDERMASK_TOP до выполнения команд по его автоматическому формированию.

Примечание: сигнальный слой – тёмно-красный, слой маски – светло-голубой

Из рисунка видно, что вырезы в маске были сформированы только для трёх компонентов проекта, а для остальных вырезы не сформировались, поскольку не были определены на этапе создания библиотечного посадочного места. На рисунке 5 показан слой маски, который был автоматически сформирован с отступом, равным 0,15 мм.

Примечание: сигнальный слой – тёмно-красный, слой маски – светло-голубой

Создание и проверка Gerber-файлов

Функционал создания Gerber- и Excellon-файлов был доступен начиная с первой версии редактора ПП. Работая в Delta Design, инженер-конструктор может взаимодействовать с производителями ПП двумя способами. Первый способ – генерация Gerber-файлов и файлов сверловки и их прямая передача на производство. Такой способ является наиболее подходящим для совсем простых плат, не требующих дополнительной верификации. Второй способ – выполнение ряда проверок, доступных в Gerber-редакторе, и последующая передача файлов на производство. Данный способ в большей степени подходит для сложных и ответственных плат.

Gerber-редактор

В системе реализован функционал, который позволяет автоматически открывать Gerber-файлы сразу же по завершении их создания. При этом порядок следования, цвет и тип слоёв будут идентичны порядку, цвету и типу установленных в редакторе плат. Такой подход позволяет ускорить работу, а также избежать ошибок при описании свойств загружаемых Gerber-файлов.

В Delta Design версии 2.5 был реализован ряд функций, которые позволяют конструкторам как визуально оценивать Gerber-файлы, так и анализировать их.

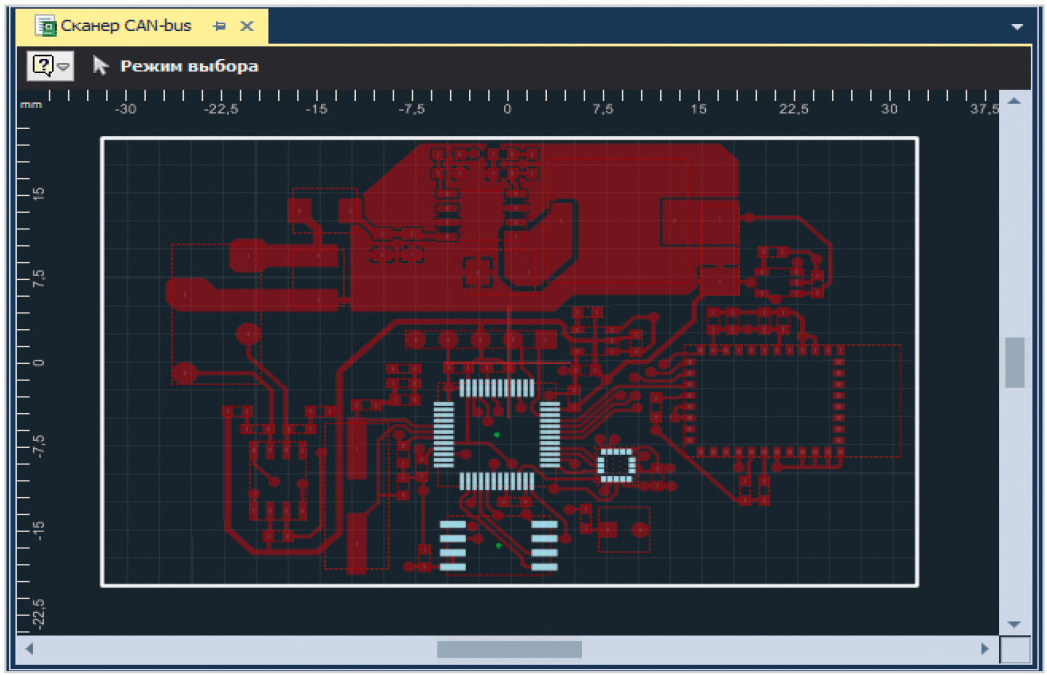

Визуальная инспекция файлов

Загруженные слои отображаются в новом рабочем окне системы. Видимость слоёв и их цвет могут быть изменены. Для каждого объекта есть возможность отображения его свойств, а также того, какой апертурой (элемент изображения, через который будет происходить засветка) он был нарисован на слое. При необходимости может быть активирован системный инструмент «Линейка» – с его помощью удобно определять ширину выгруженных треков и контактных площадок.

Анализ Gerber-файлов

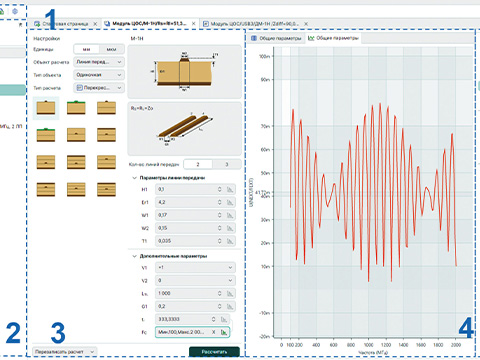

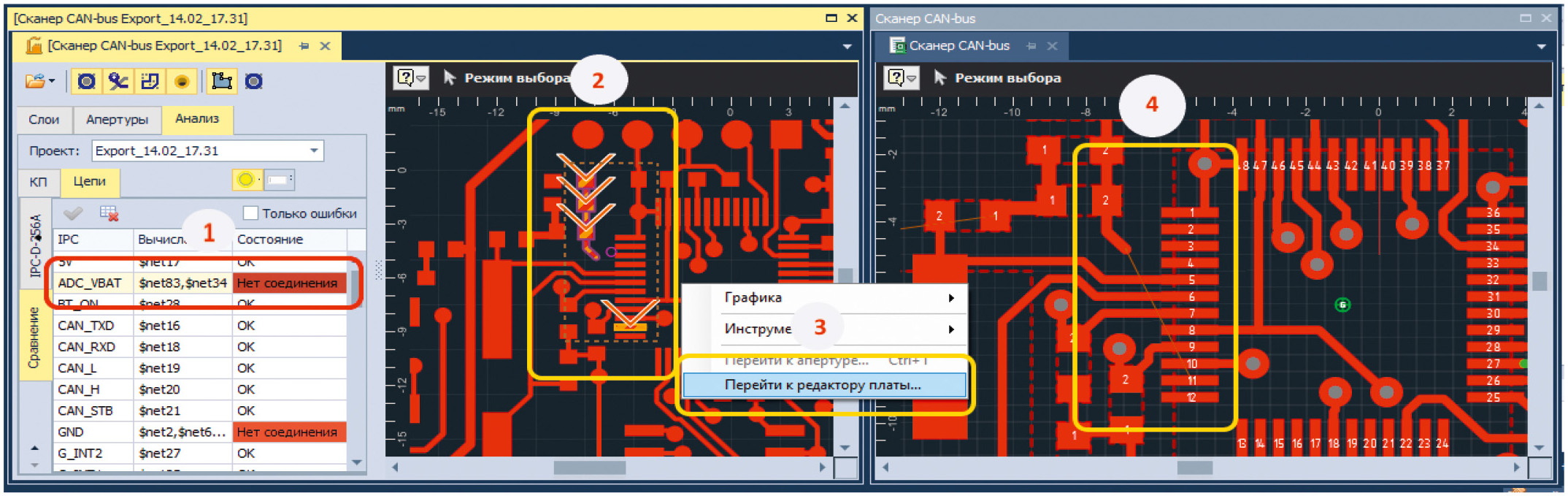

Во время анализа загруженных Gerber-файлов и файлов сверловки происходит построение внутреннего списка цепей. Цепи формируются на основе геометрического расчёта проводников, того, как они соприкасаются друг с другом, с контактными площадками и с медными заливками. Далее происходит сравнение вычисленного и загруженного (из IPC-D-356A-файла) net-листов. Результат сравнения отражается в таблице сопоставления вычисленных и загруженных цепей. Нерастрассированные и закороченные цепи отмечаются в таблице красным, а также подсвечиваются в окне редактора. Кроме того, имеется возможность перехода из Gerber-редактора в редактор платы. Переход осуществляется именно на тот участок, где была найдена ошибка (см. рис. 6). Схожим образом могут быть найдены и подсвечены возможные случаи закорачивания цепей.

Примечание: 1 – отображение ошибки в таблице; 2 – подсветка «разрыва» в окне Gerber-редактора; 3 – переход в редактор ПП; 4 – отображение ошибки в окне редактора ПП

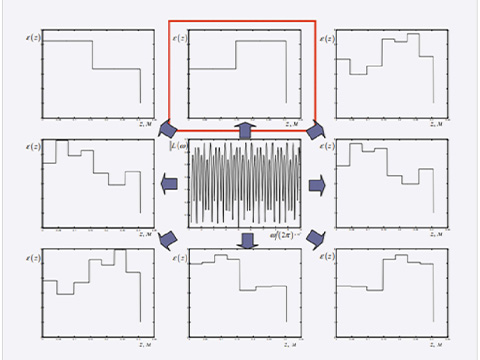

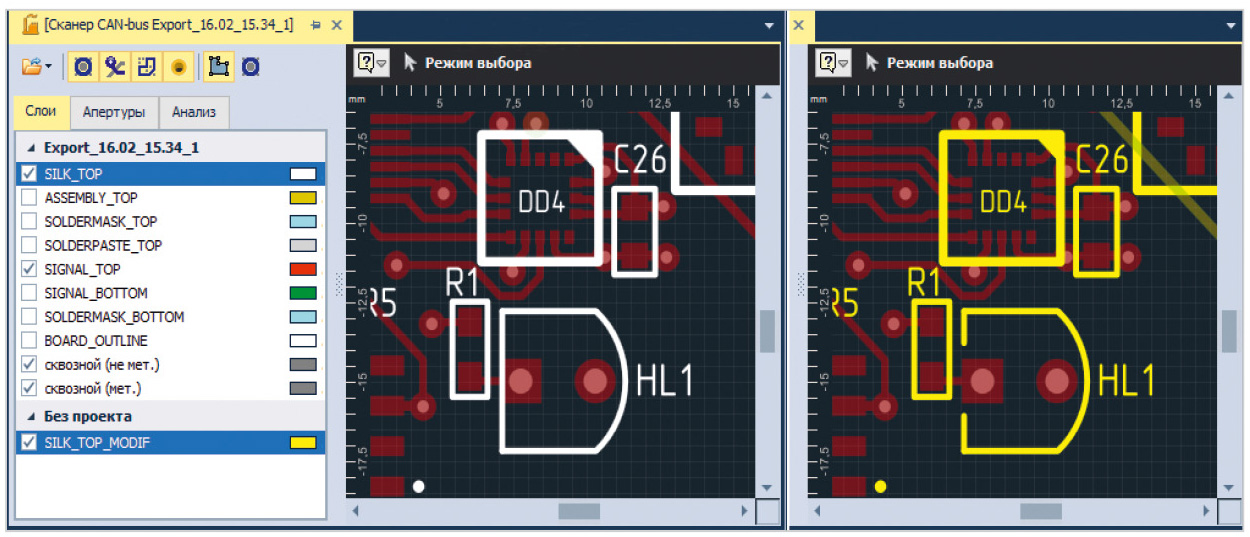

Геометрическое сравнение

После выполнения анализа Gerber-файлов и их визуальной инспекции они могут быть отправлены на производство, однако у производителей ПП могут появиться замечания по производственным файлам, например касающиеся отступов маски, вскрытия шелкографии и пр. В этой связи вполне допустимы ситуации, когда технолог на производстве может отредактировать один из Gerber-файлов и прислать его на согласование. Для этих целей в Delta Design реализована функция геометрического сравнения слоёв (см. рис. 7).

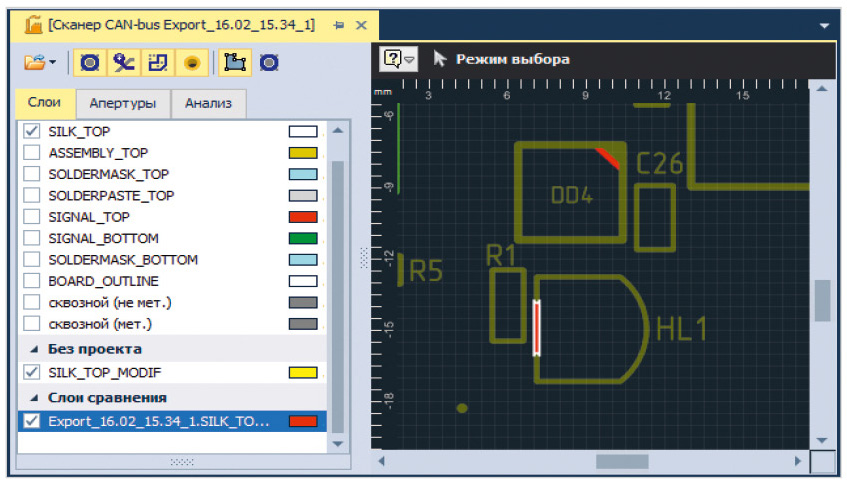

Разработчик может загрузить и изучить исправленный технологом файл. Благодаря функции геометрического сравнения слоёв будут отображены участки, содержащие изменения (см. рис. 8).

Примечание: красным цветом показаны различия между слоями

Автоматический поиск и отображение изменений исключают вероятность пропуска правок, сделанных технологом. Все найденные расхождения отобразятся на отдельном слое сравнения.

Заключение

Основными задачами современных САПР печатных плат являются сокращение временны¢х затрат и обеспечение высокого качества проектирования. САПР Delta Design версии 2.5 обладает большим набором проверок, отвечающих за качество и технологичность будущей платы. Специализированный редактор позволяет изучать и анализировать созданные производственные файлы в форматах Gerber, Excellon, IPC-D-356A. Работая в Delta Design, инженер-конструктор без особых усилий может общаться с производителями печатаных плат на их языке – на языке Gerber. Сквозная навигация между редакторами системы обеспечивает удобство использования и внесения правок на любом этапе проектирования платы, а значит более высокую скорость разработки в целом.

Литература

- Топоров С. Вы говорите на GERBER? Как экспортировать GERBER- и EXCELLON-файлы. Печатный монтаж. 2010. № 2.

- Effective DFM Analysis with the PADS Flow: https://www.pads.com/resources/overview/effective-dfm-analysis-with-the-pads-flow-ae8739dc-cb21-424f....

- Акулин А. Новые возможности САПР Cadence OrCAD и Allegro Venture 17.2. Современная электроника. 2018. № 1.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!