Лучшее решение задачи векторного управления – использование комплекса InstaSPINFOC от Texas Instruments, вместе с программным алгоритмом FAST. Этот комплекс начального уровня можно использовать для создания простых и надёжных конструкций двигателей с высоким КПД для любого электротранспорта.

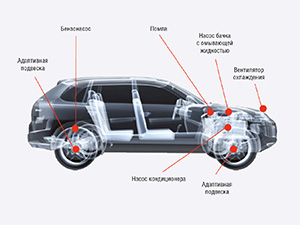

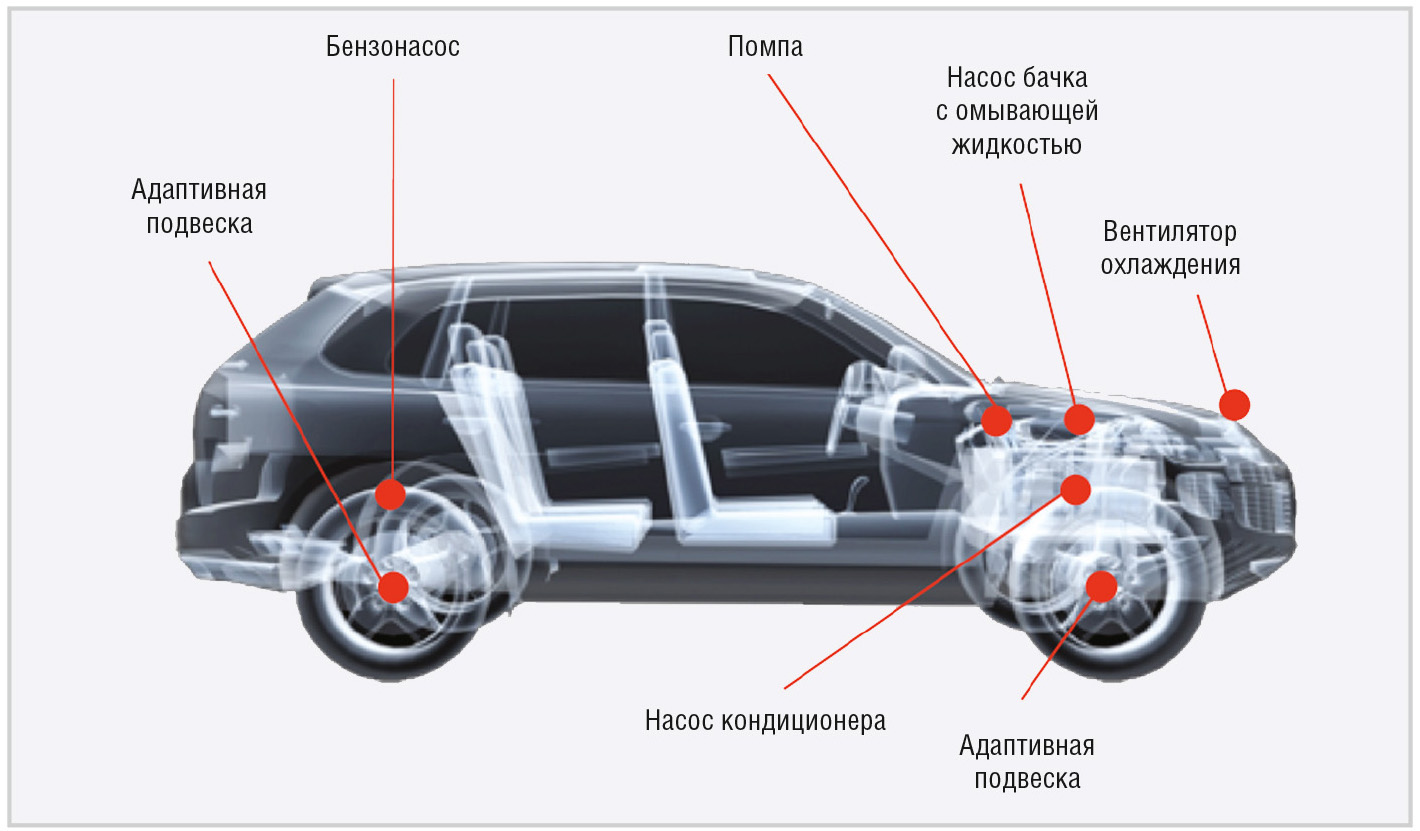

Электромоторы стали неотъемлемой частью современных автомобилей (см. рис. 1). Сейчас на один автомобиль среднего класса приходится в среднем 10 насосов и компрессоров и около 40 электродвигателей в целом. В зависимости от списка дополнительного оборудования в автомобиле их количество может возрасти до 100 штук. Например, в машинах премиумкласса. Помимо водяных и топливных насосов, электроприводы используются для адаптивного управления подвеской, вентиляторами, компрессорами, усилителем руля, стеклоочистителями и стеклоподъёмниками, шторками и т.д.

Конечно, перспективный рынок для электромоторов – это электромобили. Речь идёт не только о транспортных средствах на чистой электрической тяге (BMW i3, VW eUP и Opel Ampera, Tesla и т.п.), но и об автомобилях с гибридными силовыми установками (с двигателем внутреннего сгорания, дополненным электродвигателем). В коммерческом сегменте электродвигатели используются, в частности, для электроавтобусов.

Требования к электродвигателям в автомобилях

Электродвигатели, используемые в транспортных средствах, должны соответствовать следующим требованиям:

- высокий КПД;

- малый размер и вес;

- высокая прочность;

- надёжная работа и редкое техническое обслуживание;

- минимальный уровень шума;

- низкие производственные затраты.

Эти требования относятся как к тяговым электромоторам (например, двигателям в колёсах), так и к моторам привода насосов, вентиляторов, стеклоподъёмников или усилителя руля.

Повышение КПД электродвигателей

Векторное управление – признанный метод повышения КПД любых электромоторов, как тяговых, так и вспомогательных, используемых в автомобилях. Векторный метод управления имеет ряд преимуществ:

- двигатели могут работать с оптимальными крутящим моментом и скоростью в любой момент времени;

- происходит точная и быстрая регулировка скоростных характеристик, что важно для устройств, часто подвергающихся динамическим изменениям нагрузки (например, для насосов или вентиляторов);

- уменьшение колебаний крутящего момента делает вращение мотора более плавным. Это, в свою очередь, уменьшает уровень шума, что на электротранспорте особенно заметно изза отсутствия шумного двигателя внутреннего сгорания. Кроме того, более плавная работа двигателя уменьшает износ подшипников, что повышает надёжность агрегата.

С другой стороны, векторное управление имеет и ряд недостатков. Наиболее существенный из них – необходимость использования датчика положения ротора. Он может быть как физическим, так и программным – эмуляцией датчика через сложное ПО. Датчик необходим для определения точного положения ротора. Это позволяет создавать такое магнитное поле в статоре, которое обеспечит максимальный крутящий момент.

Однако изза использования физических датчиков и программных наблюдателей затраты на создание узлов агрегатов возрастают, а также увеличивается частота ошибок, особенно в транспортных применениях. Согласно данным голландского производителя двигателей для электроавтобусов eTraction, датчики векторных систем управления оказались наиболее ненадёжной частью всей силовой установки.

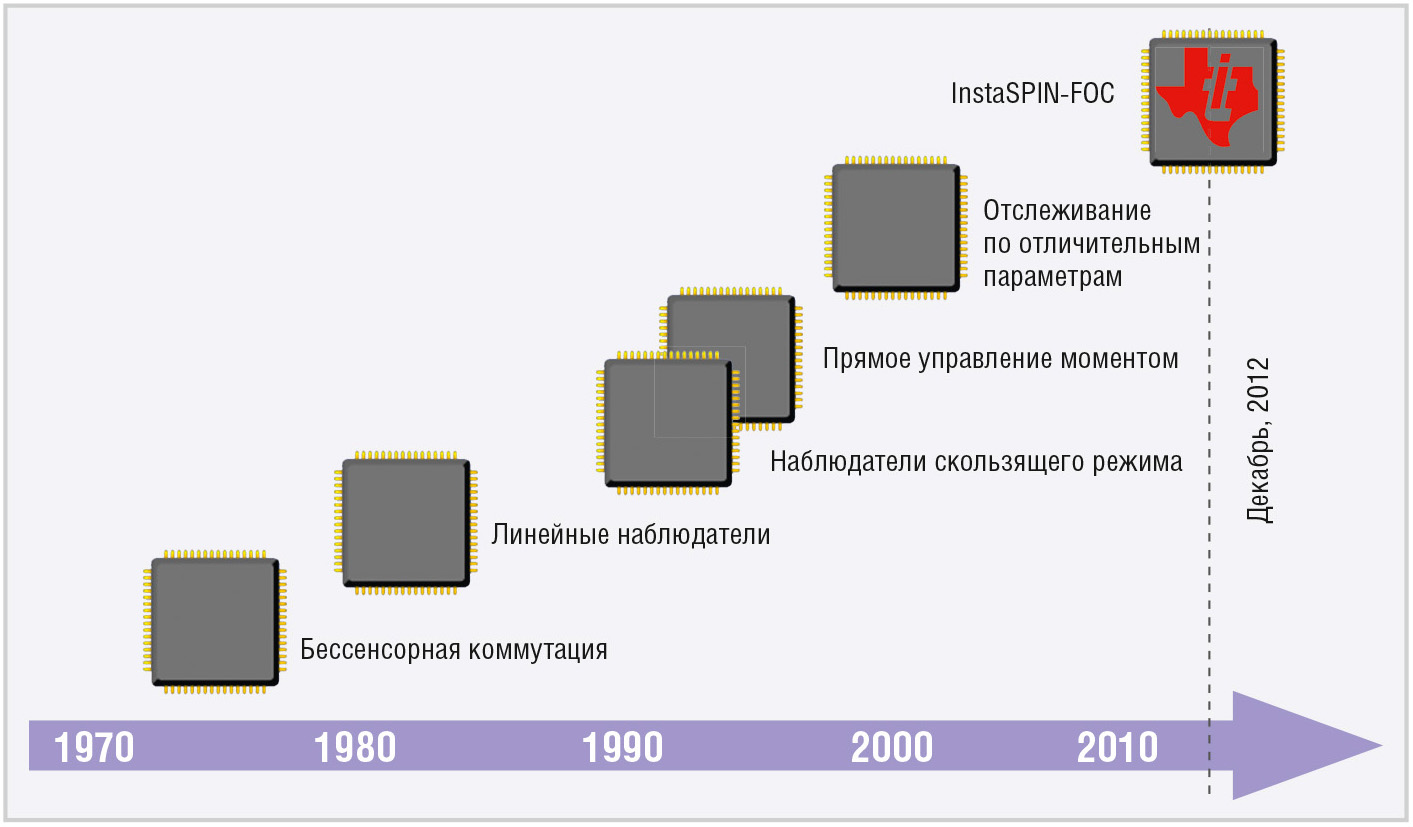

Традиционная реализация, в том числе с наблюдателем со скользящим режимом, требует наличия у конструкторов большого опыта. К тому же соответствующие элементы управления отличаются недостаточной стабильностью на небольших скоростях. Это особенно неприятно во время фазы ускорения и на низкоскоростных двигателях.

Комплекс InstaSPINFOC

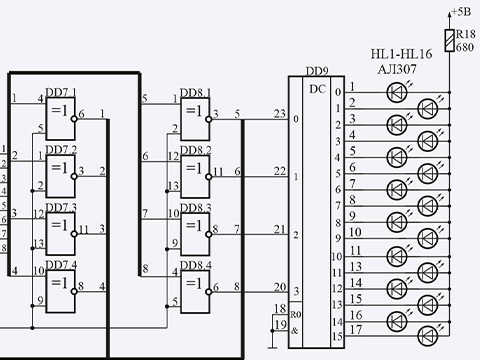

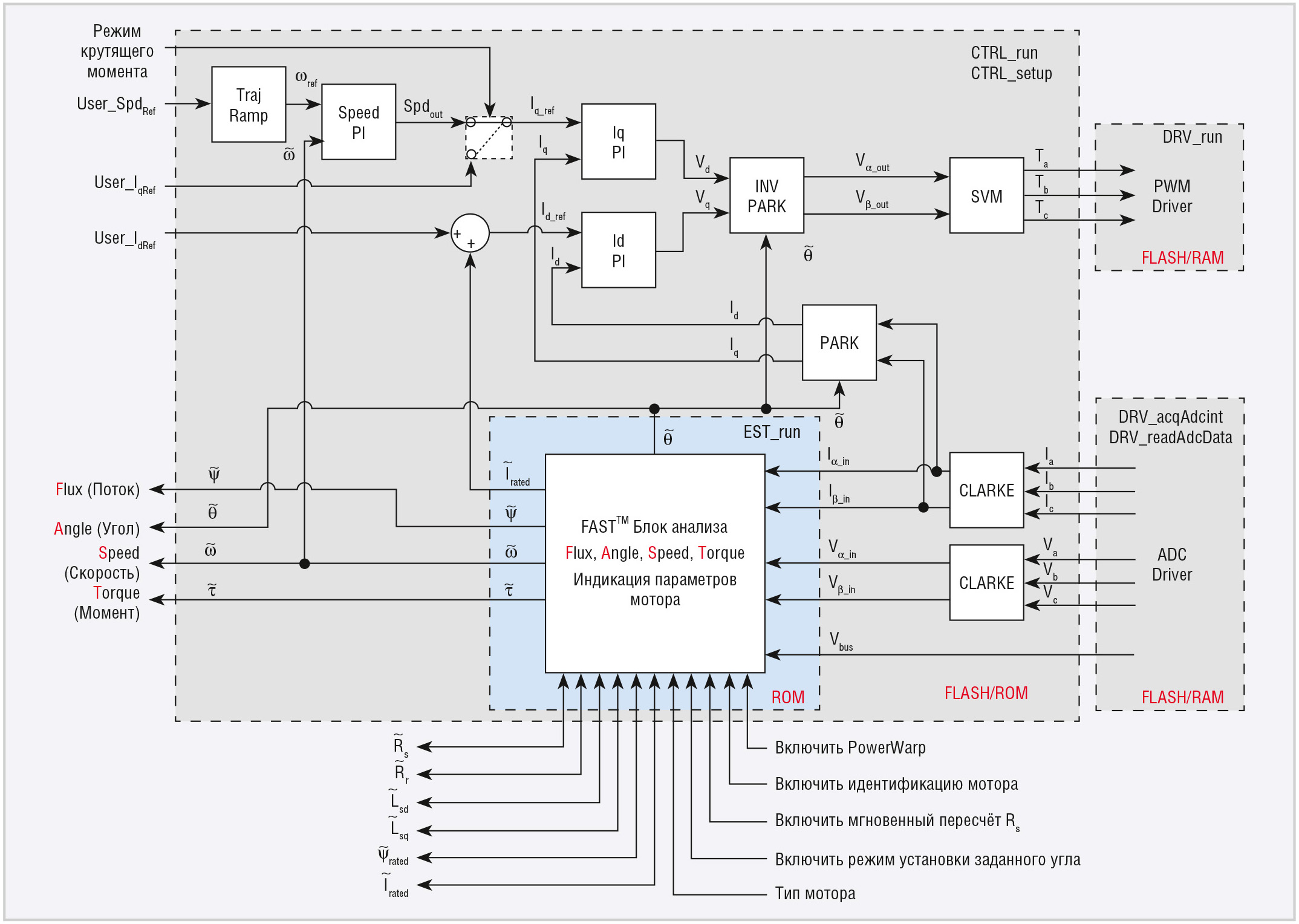

InstaSPINFOC был разработан компанией Texas Instruments для решения задачи векторного управления без использования датчиков. InstaSPINFOC – комплекс, состоящий из программного алгоритма FAST (Flux, Angle, Speed, Torque, то есть поток, угол, скорость, момент), заменяющего физический датчик, и микроконтроллера C2000 Piccolo, который имеет в своём ПЗУ все решения для векторного управления (см. рис. 2).

Благодаря InstaSPINFOC, FAST и С2000, разработчики могут за пару минут настроить любой тип трёхфазного синхронного или асинхронного двигателя, изменяя скорость и нагрузку. Соответствующее программное обеспечение было интегрировано Texas Instruments в ПЗУ микроконтроллера, причём его цена входит в стоимость контроллера. Texas Instruments предоставляет для разработчиков библиотеки управления электродвигателями (модули, драйверы, справочные системы и документация) в среде MotorWare на основе последних веяний в области объектноориентированного программирования на C и APIкодирования. Специалисты могут использовать бесплатный GUIкомпоновщик для удобной разработки графической среды, которая подойдёт для лабораторных испытаний.

Кроме того, в пакет входит бесплатный инструмент моделирования InstaSPIN для интерактивного онлайнмоделирования работы InstaSPINFOC. Используя параметры различных двигателей и различные сценарии нагрузки, конструкторы получат представление о функциональности InstaSPINFOC и FASTалгоритма в реальных условиях.

Оптимизация любого типа электромоторов

InstaSPINFOC (см. рис. 3) даёт много преимуществ по сравнению с традиционными методами (например, метод с наблюдателем скользящего режима Люенбергера).

В частности, комплекс позволяет легко разрабатывать надёжные электродвигатели прямого привода с низкой скоростью вращения и высоким моментом. Такие двигатели подходят для электровелосипедов, мототележек для гольфа и электромопедов. Кроме того, такие двигатели применяют в гибридных приводах и электромобилях, а также на коммерческой технике. Поскольку алгоритм FAST делает точные оценки магнитного потока, угла ротора, скорости и крутящего момента на всём временном промежутке, то зачастую можно отказаться от датчиков положения вала.

Комплекс InstaSPINFOC доступен для микроконтроллеров Piccolo F2806xF на 90 МГц / 32 бита с плавающей точкой и для бюджетной серии Piccolo F2802xF.

Двигатели, с которыми работает InstaSPINFOC:

- бесщёточные двигатели постоянного тока (BLDC);

- вентильные двигатели (PMSM);

- бесщёточные двигатели с внутренними постоянными магнитами (IPM);

- асинхронные электродвигатели переменного тока (ACIM);

- шаговые электродвигатели (скоро).

Повышение энергоэффективности и сокращение количества компонентов

На энергопотребление положительно влияет и то, что информация об угле поворота оси сохраняется даже тогда, когда скорость ротора значительно ниже 60 об/мин–1, когда крутящий момент максимальный, когда направление вращения меняется или когда двигатель глохнет, а затем немедленно запускается. Стартёрные режимы, заложенные в InstaSPINFOC, обеспечивают определение угла ротора менее чем за один электрический цикл. Это важно для автомобилей, оснащённых системой Старт/стоп, или чисто электрических транспортных средств, поскольку так двигатель запускается без какихлибо проблем.

Ещё одно преимущество состоит в том, что для InstaSPINFOC не нужна сложная проводка. В устройствах, где применяется механический датчик, зачастую требуется прокладка длинного экранированного кабеля. Если не обеспечить защиту от помех, то окружающие системы могут вносить в сигнал значительные искажения (шумы и т.п.).

Применение системы в электромобилях и электровелосипедах

InstaSPINFOC с алгоритмом FAST и средой PowerWarp хорошо подходит для моторов с высоким крутящим моментом при низких оборотах двигателя. В частности, для электромобилей и электровелосипедов. Например, комплекс InstaSPINFOC для двигателей своих велосипедов использует компания Royal Dutch Gazelle. Обычные блоки управления без датчиков не могут обеспечить требуемого крутящего момента на скоростях ниже 3–4 км/ч, а InstaSPINFOC обеспечивает его сразу после старта. Компании Royal Dutch Gazelle, по словам её специалистов, удалось значительно сократить и сроки разработки, что стало ещё одним преимуществом решения от Texas Instruments. Благодаря этому разработчикам велосипедов удалось сосредоточиться на других задачах, в частности, на оптимизации управления батареей.

Голландская компания ETraction производит приводы, электродвигатели и дополнительные компоненты для электрических транспортных средств (в том числе и городских автобусов). Прямой привод серии The Wheel, разработанный компанией с использованием комплекта от Texas Instruments, обеспечивает крутящий момент между 800 и 10000 Нм. Кроме того, eTraction использует InstaSPINFOC для насосов, компрессоров и стартёргенераторов на основе асинхронных двигателей, а также для синхронных двигателей в ступицах колёс.

Причина, по которой компания eTraction выбрала InstaSPINFOC, в том, что комплекс позволяет обеспечить желаемый крутящий момент немедленно после запуска. К тому же практика показала, что использование системы без физического датчика положительно сказывается на её надёжности и безопасности. Да и сложных калибровок система не требует.

Электроприводы, основанные на векторном управлении без датчика, могут применяться для многих вспомогательных механизмов. К ним относятся и помощники для пожилых и инвалидов, облегчающие передвижения людей и подъём по лестницам. Они востребованы в электроскутерах, инвалидных колясках, тележках для гольфа и электрических мотоциклах. Рынок электродвигателей для таких компактных применений не меньше, чем рынок моторов для электромобилей и коммерческого электротранспорта.

InstaSPINFOC Motion – система контроля скорости

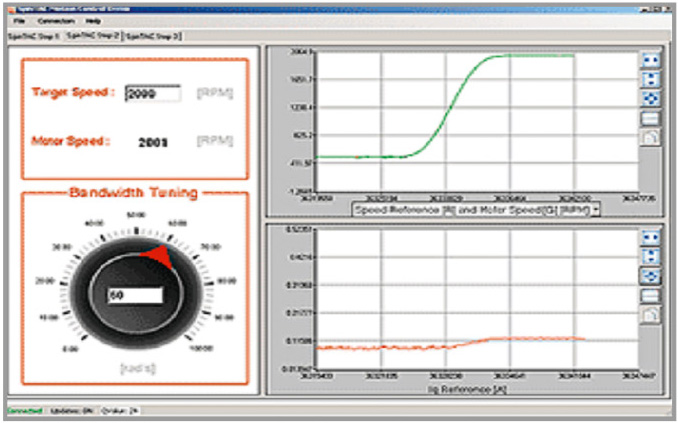

Электродвигатели с комплексом InstaSPINFOC должны эффективно и безотказно управлять скоростью, чтобы демпфировать резкие ускорения и неравномерное движение электротранспорта. Система InstaSPINMotion – бессенсорное решение для устройств, требующих точного контроля скорости и надёжной плавной работы. С помощью InstaSPINMotion жёсткость системы привода может быть настроена во всём рабочем диапазоне, с использованием полосы пропускания в качестве единственной переменной (см. рис. 4). Дополнительные области применения – устройства, в которых постоянно происходят динамические изменения.

Дополнительный компонент InstaSPINMotion – SpinTAC, разработанный компанией LineStream Technologies, Inc., – обеспечивает надёжное динамическое управление при любых скоростях и нагрузках электропривода. Максимальной точности SpinTAC достигает, используя момент инерции. Калькулятор инерции автоматически определяет её через обратную связь с работающим электродвигателем.

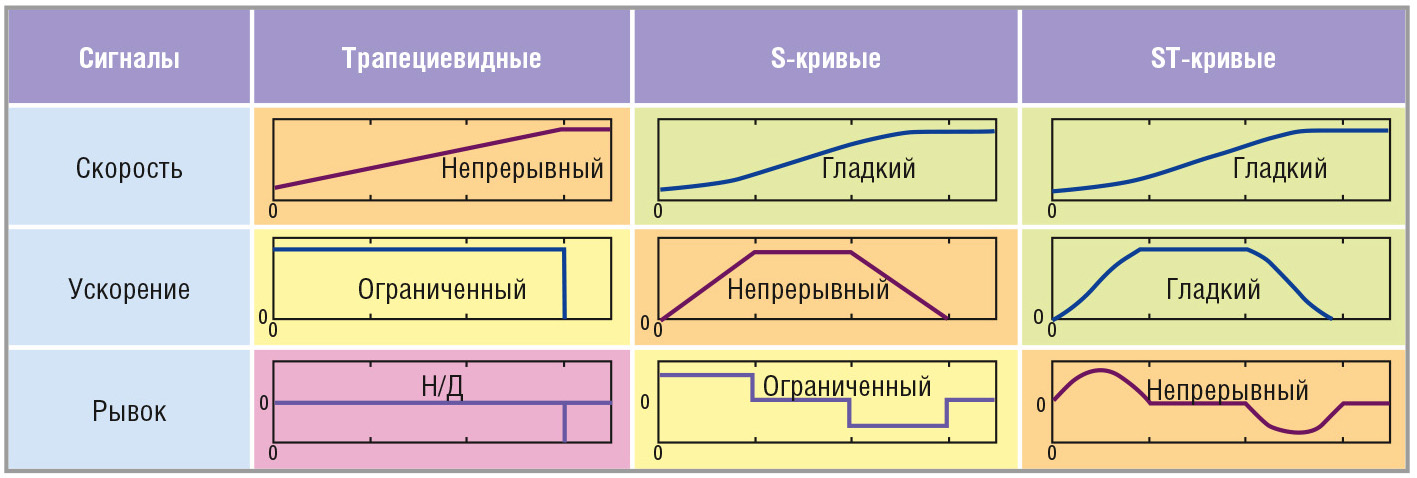

На выходе SpinTAC выдаёт три типа кривых (см. рис. 5). Использование их обеспечивает дополнительную плавность режимов: InstaSPINMotion подбирает скорость для получения обратной связи, которая может варьироваться от очень мягкой до очень жёсткой. Этот единый коэффициент усиления регулятора (полоса пропускания) работает во всём диапазоне скорости и нагрузки, благодаря чему, в отличие от ПИДрегулирования по многим переменным, времени на настройку уходит меньше, поскольку эти системы часто требуют десятка (а то и больше) коэффициентов скоростей и нагрузочных коэффициентов для того, чтобы охватить весь спектр возможных динамических условий.

Характеристики работы трансмиссии

SpinTAC также упрощает переключение между передачами. В отличие от табличных алгоритмов, SpinTAC, для достижения плавного, подстраиваемого перехода между двумя передачами, использует процессор.

SpinTAC автоматически создаёт оптимальную кривую, подходящую требованиям заказчика по настройке трансмиссии и к ограничениям ускорения для типа кривой, заложенной конструкторами:

- стандартная криволинейная трапеция (постоянное ускорение, без ограничения рывка);

- Sкривая (плавное, ограниченное ускорение);

- STкривые, разработанные LineStream (очень плавное, постоянное ускорение).

На основании данных или кривых конструкторы могут настроить переключение между двумя передачами. Например, более плавный переход может быть реализован для самоката, предназначенного для пожилых людей, в то время как более агрессивные настройки подойдут для спортивных автомобилей, электронных скутеров или электромотоциклов.

При использовании InstaSPINMotion вместе с SpinTAC имитируется поведение двигателя внутреннего сгорания (плавное, постепенное увеличение крутящего момента) в электрическом транспортном средстве. В свою очередь, такая имитация упростит восприятие электромобилей водителями традиционных автомобилей.

Использование PowerWarp для повышения КПД

Алгоритм PowerWarp программного обеспечения в InstaSPINFOC можно использовать для повышения КПД асинхронных электродвигателей переменного тока, особенно при низких нагрузках. PowerWarp позволяет динамически сбалансировать крутящий момент и скорость, что сохранит стабильность системы управления. Принцип основан на снижении потерь в обмотке статора и ротора двигателя. Как показали испытания Texas Instruments, при использовании алгоритма PowerWarp потребление энергии асинхронными приводами переменного тока можно снизить на 28%. Это важно для электромобилей, например для Tesla (модели Tesla Motors оснащаются трёхфазными асинхронными двигателями переменного тока).

Основная экономия достигается в диапазоне частичной нагрузки. При полной нагрузке много сэкономить не удастся. Но поскольку большинство двигателей редко работают в условиях полной нагрузки, PowerWarp позволит существенно уменьшить энергозатраты.

InstaSPINFOC – жизнеспособная альтернатива традиционным технологиям. Особенно она пригодится конструкторам систем управления асинхронными электромоторами переменного тока. Этот тип мотора соответствует всем требованиям, предъявляемым электродвигателям для транспорта: надёжность и длительный срок службы, невысокая стоимость, экономия материалов при производстве.

Заключение

Векторные методы управления без датчиков, в частности InstaSPINFOC, имеют значительные преимущества по сравнению с сенсорными решениями. Особенно это относится к сегменту электромобилей. Надёжность и максимальный крутящий момент на любых оборотах – важные факторы для электрических транспортных средств и двигателей, используемых в компрессорах, насосах и системах кондиционирования воздуха. Благодаря InstaSPINFOC векторное управление без датчиков стало доступным и для них.

Литература

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!