Процесс разработки изделия и передачи его в производство (D2M) обычно включает последовательные этапы проектирования, моделирования, изготовления, проверки, испытания на соответствие и производства, причём каждый из этих этапов требует сбора данных, которые обычно указываются при начальном проектировании экспериментов (DOE) и должны гарантировать, что проектируемое изделие отвечает всем важным требованиям. Эффективные средства анализа данных помогают инженерам извлекать из данных полезную информацию на каждом этапе процесса D2M. С помощью современных средств анализа данных можно существенно сократить время продвижения на рынок (TTM) и повысить уверенность в правильности ключевых технических решений.

Современный процесс проектирования

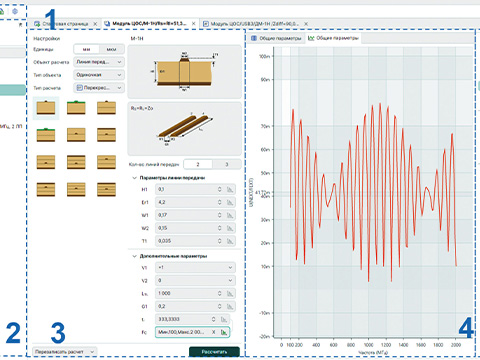

Первыми двумя этапами процесса D2M являются проектирование и моделирование. По завершении начального проектирования разработчик должен выполнить моделирование и убедиться в том, что изделие отвечает требованиям спецификаций. Моделирование может дать некоторые ключевые статистические показатели и дополнительно предоставить сигналы, которые можно будет использовать в приложениях проверки совместимости, проверяющих интегрированные в изделие стандартные интерфейсы (например, DDR, USB или PCIe). Моделирование является важнейшей операцией перед изготовлением изделия, которое в случае специализированных ИС и сложных печатных плат обходится очень дорого. На этом этапе формируется большой объём данных и результатов измерений, которые нужно сохранить для дальнейшего сравнения с результатами физических испытаний.

Следующим после изготовления этапом является физическая проверка изделия – выполняется проверка вновь созданных изделий с помощью такого контрольно-измерительного оборудования, как осциллографы, тестеры коэффициента битовых ошибок и др. На этом этапе инженеры-метрологи выполняют измерения нескольких образцов изделия в соответствии с требованиями DOE, которые были сформулированы на этапе проектирования. На этапе проверки производятся те же измерения, что и на этапе моделирования, но на этот раз на реальном оборудовании. DOE обычно требует проверки в широком диапазоне реальных условий, таких как температура, входное напряжение и различные конфигурации программного обеспечения, в результате чего накапливается большой объём данных. Кроме того, эти испытания нужно выполнить многократно на разных физических образцах, чтобы обеспечить статистическую значимость результатов.

По мере сбора данных команда инженеров анализирует их и определяет характеристики изделия. Этот анализ часто замедляется неудобными инструментами и средствами обработки данных. Данные поступают от широкого диапазона приборов разных производителей в форматах CSV, XML, двоичном и многих других. Зачастую данные сохраняются в нескольких местах и обрабатываются разными людьми. Кроме того, анализ часто выполняется с помощью нескольких инструментов, таких как системы управления базами данных, таблицы Excel, сводные таблицы, JMP, Matlab, R и пр. К тому же проблемы осложняются тем, что большинство проектных групп непосредственно управляют этими данными, инструментами и процессами, а это отвлекает их от измерений и анализа результатов.

После того как изделие проверено на соответствие базовым характеристикам, проектная группа переходит к проверке совместимости физического тестируемого устройства (ТУ), что позволяет убедиться в соответствии основных интерфейсов промышленным стандартам. Тестирование должно включать широкий спектр условий, причём для каждого условия нужно выполнять несколько измерений на нескольких ТУ. На этом этапе лучше использовать хорошо проверенное приложение для проверки на соответствие стандарту. Автоматическое программное обеспечение для тестирования на соответствие стандартам может сэкономить массу времени, поскольку выполняет все необходимые измерения автоматически и создаёт отчёт о результатах со статистическим анализом с учётом предельных значений, указанных в соответствующем промышленном стандарте. Это позволяет измерить все характеристики и оценить конструктивный запас параметров. Кроме того, это даёт возможность выполнить сравнение с результатами моделирования. Инженеры могут по пунктам сравнить экспериментально полученные данные с требованиями технического задания. Эти данные также очень показательны, если первый образец оказывается недостаточно пригодным для серийного производства и возникает потребность в создании второго образца.

После полной проверки конструкции изделие можно передавать в серийное производство. В процессе подготовки к нему необходимо определить производственные процессы и измерения, которые нужно сделать, чтобы гарантировать соответствие изделия условиям производства. Зачастую эти условия вытекают из исходного проекта DOE, созданного на самом первом этапе. Таким образом, производственной группе понадобится доступ к данным проектирования и проверки. Современные средства анализа облегчают этот доступ. С ростом объёма выпуска производственная группа переходит к этапу оптимизации производства – на этом этапе она ищет пути повышения эффективности и производительности для конечного увеличения прибыльности. Для реализации всех этих улучшений важнейшую роль играют данные. В процессе работы производственная группа получает множество таких же данных, которые были собраны на ранних этапах разработки. Вместе они создают основу для эффективного управления производством и его оптимизации.

Начните с чистого DOE, а затем выберите нужное средство анализа

Эффективное управление данными и чёткое представление информации очень важны для успешного завершения программы D2M. Здесь хорошим подспорьем будет эффективная платформа для анализа данных, и, интегрировав DOE в самом начале процесса, команда разработчиков сможет принимать эффективные и обоснованные решения.

Проект DOE создаётся на ранних этапах и нацелен на предоставление данных, которые помогут дать ответы на ключевые вопросы о будущем изделии (будет ли оно соответствовать ключевым спецификациям, какую мощность оно будет потреблять и т.п.). Затем DOE определяет тесты, которые нужно выполнить во время моделирования и при испытаниях реального изделия. Кроме того, DOE определяет условия выполнения тестов и число тестов, которые необходимы для получения статистически достоверных результатов. На этом этапе важно выбрать инструменты (например, осциллографы и программные приложения для проверки совместимости), необходимые для выполнения тестов в процессе моделирования и в физической среде. Также очень важно, чтобы при моделировании и проверке использовались одни и те же измерительные приборы и алгоритмы, что гарантирует корректное сравнение результатов. Если этого не сделать, то останутся сомнения в объективности принятых решений.

Конечно, в ходе осуществления программы DOE будет развиваться, и очень важно выбрать такую платформу для анализа данных, которая сможет меняться вместе с развитием DOE. Никому не нравятся задержки в реализации программы, пока ИТ-группа «перестраивает структуру базы данных».

Вот некоторые ключевые характеристики, которыми должна обладать хорошая платформа для анализа данных:

- сохранение всех измерительных данных (по объёму и в режиме реального времени);

- совместимость со средствами моделирования и измерения любого производителя (и в любом формате);

- высокая степень доступности, резервное копирование, защищённость, производительность промышленного уровня;

- возможность параллельной работы нескольких групп – параллельное добавление данных (из нескольких отделов/филиалов);

- нетребовательность к профилактическому обслуживанию;

- возможность гибкого внесения изменений в DOE в режиме реального времени (это случается в любом случае и не должно задерживать работу группы);

- возможность быстрого извлечения данных и выполнения анализа (из любого места);

- простота использования результатов анализа, чтобы все члены группы могли участвовать в выявлении проблем и принятии решений;

- возможность экспорта в другие мощные программы специального анализа;

- автоматическое формирование отчётов.

Анализ в режиме реального времени с использованием современных средств визуализации

На современном рынке имеется множество средств визуализации, помогающих инженерам в анализе данных. Однако они обычно выпускаются в виде тяжеловесных приложений, рассчитанных на одного пользователя, имеющего время на тщательное ознакомление с особенностями их работы. Эти инструменты не могут удовлетворить потребности проектной группы, которой нужно исполнять программы в реальном времени и принимать быстрые, взвешенные решения по мере исполнения своих программ. Эти инструменты недостаточно хорошо вписываются в мир контрольно-измерительных технологий D2M, особенно в условиях, когда группы разработчиков всё чаще являются распределёнными по всему миру. Средство визуализации для групп D2M должно предоставлять доступ к данным для всей группы с хорошо известными функциями визуализации, такими как гистограммы, графики свипирования, диаграммы типа «ящик с усами» и диаграммы рассеяния.

Графики свипирования, или векторные диаграммы, позволяют рассматривать двухмерные «данные свипирования». Приложения D2M и контрольно-измерительные приложения сильно зависят от данных свипирования, таких как сигналы во временно¢й области, графики амплитуды в частотной области и глазковые диаграммы. Правильные средства анализа позволяют, например, совмещать несколько глазковых диаграмм, полученных в разных условиях. Функция совмещения позволяет определить условия тестирования, в которых глазок закрывается или имеет меньший запас. Разработчик может использовать эту информацию для оптимизации параметров проектируемого изделия. Другим примером векторной диаграммы является сигнальное созвездие. На рисунке 1 приведён пример сигнального созвездия 5G QAM4. Здесь видны три набора совмещённых данных, представляющих три разных входных напряжения: 1; 0,9 и 0,8 В. По диаграмме видно, что при входном напряжении 1 В мы получаем самый чистый передаваемый символ, а сигнальное созвездие с входным напряжением 0,8 В соответствует минимальному качеству сигнала с потенциальными проблемами фазового шума.

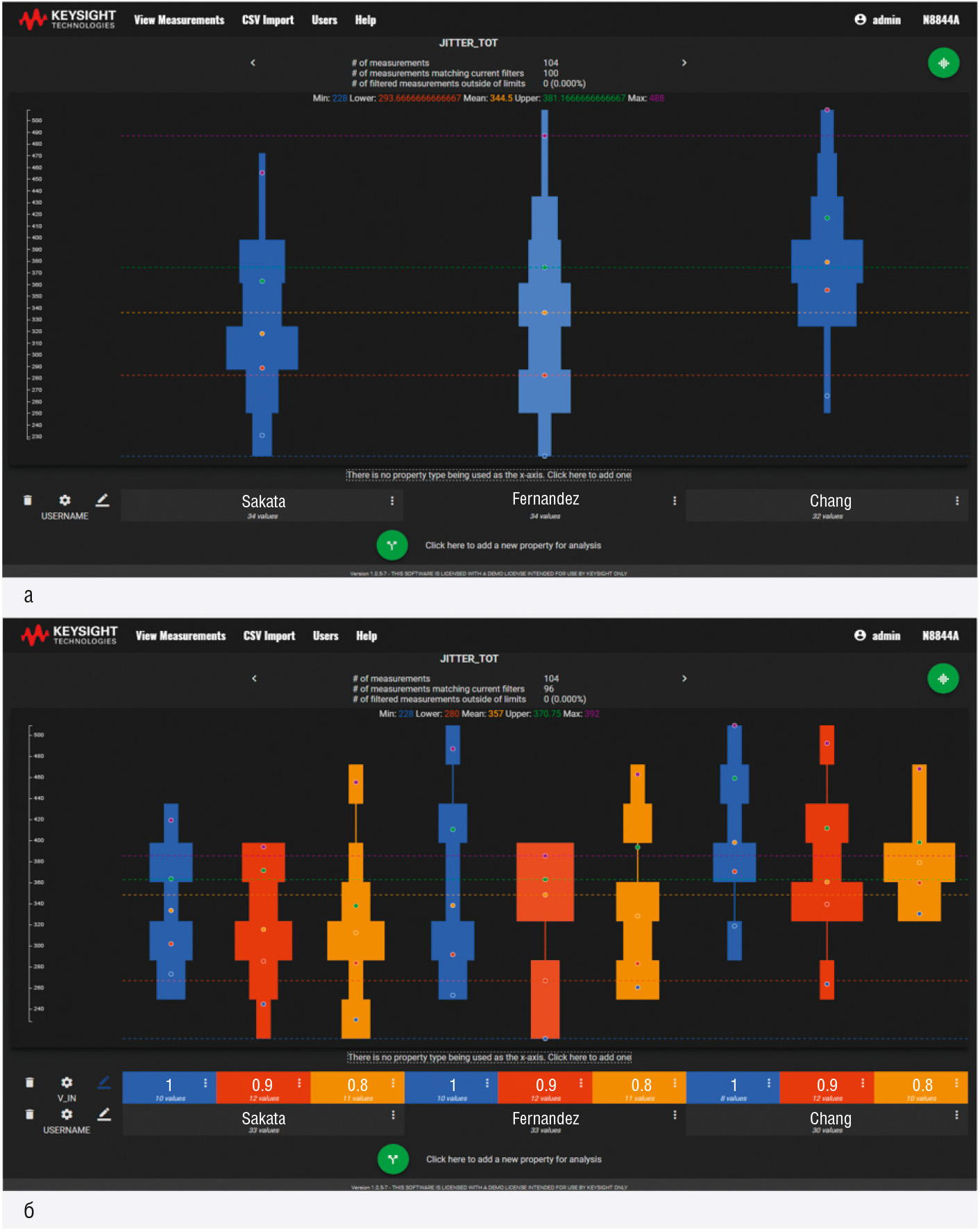

Другим популярным методом визуализации в области измерений является диаграмма типа «ящик с усами». На рисунке 2 приведён пример такой диаграммы для джиттера с многоуровневым разделением. Для анализа пользователь может выполнить разделение по нескольким показателям. Диаграмма на рисунке 2а разделена по трём именам пользователей: Саката, Фернандез и Чанг. Диаграмма на рисунке 2б разделена по именам пользователей и входному напряжению. Диаграммы показывают, что большинство измерений Чанга превышает верхний предел, особенно при входном напряжении 0,8 В.

Заключение

Успешная программа D2M требует наличия прозрачного проекта DOE и неизбежно генерирует большой объём данных. Применив предварительное планирование и выбрав правильную аналитическую платформу, группа разработчиков может повысить эффективность и сократить время продвижения на рынок. Эти же данные можно использовать для повышения объёмов производства и его оптимизации.

Литература

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!