Введение

Наличие современной эффективной отечественной технологической базы по производству монокристаллов сапфира является стратегическим приоритетом и гарантом национальной независимости, технологической и экономической безопасности страны.

Постоянно увеличивающийся интерес к сапфиру обусловлен тем, что он обладает набором уникальных качеств и может удовлетворять высоким требованиям, предъявляемым одновременно к большой группе его свойств. Высокая оптическая однородность и прозрачность в широком диапазоне длин волн, слабое светорассеивание, малые остаточные механические напряжения сочетаются с хорошими механическими, термическими и диэлектрическими свойствами, обеспечивающими работу сапфировых изделий в условиях высоких температур, давлений, в контакте с агрессивными средами [1].

Подложки из сапфира обладают комплексом определённых физических свойств (высокая температура плавления, химическая и радиационная стойкость, высокая твёрдость и прозрачность), благодаря чему они находят широкое применение в микроэлектронике, квантовой электронике, оптике высокого разрешения и нанотехнологиях. Доля использования таких материалов резко возрастает практически во всех отраслях производства [2].

Сравнительный анализ методов выращивания сапфира

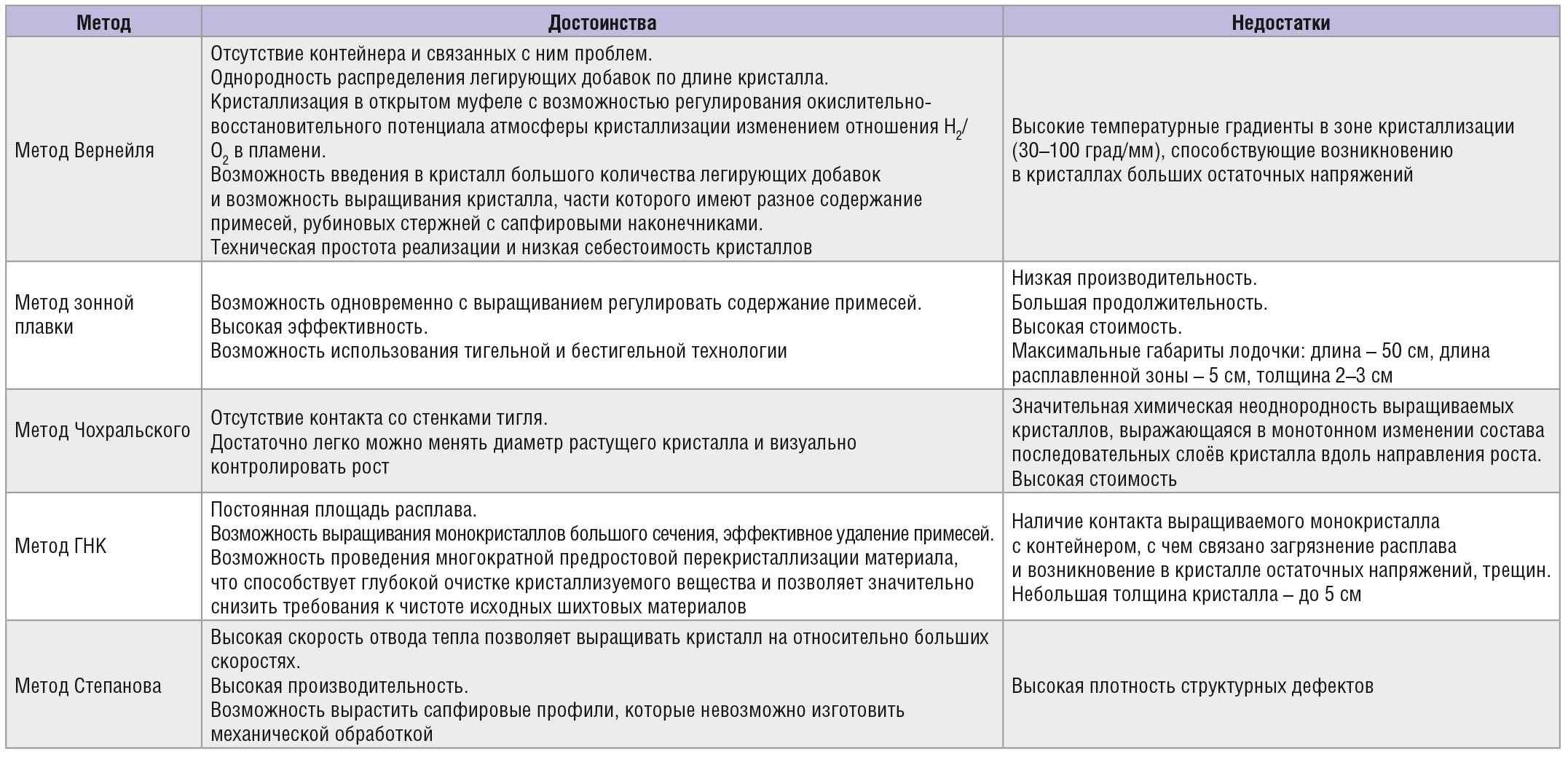

В течение последних десятилетий для выращивания монокристаллов сапфира большого размера, используемых для электронной техники, применялись, в основном, четыре метода: горизонтальной направленной кристаллизации (ГНК), Чохральского, Киропулоса и Степанова (см. табл. 1) [3, 4].

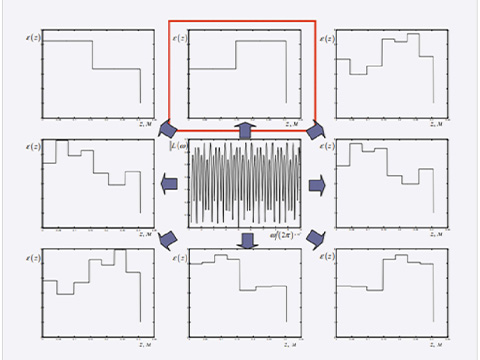

Наиболее перспективными оказались методы выращивания из расплава, позволяющие получать кристаллы сапфира больших размеров при больших скоростях роста по сравнению с кристаллизацией из растворов или газовой среды. Расплавные методы можно разделить на две группы: методы выращивания из малого объёма расплава (методы Вернейля, Степанова и зонной плавки) и методы выращивания из большого объёма расплава (методы Киропулоса, Чохральского, Бриджмена-Стокбаргера, ГНК). В таблице 2 приведены оценочные характеристики монокристаллов сапфира при различных способах выращивания.

Метод ГНК для получения монокристаллов синтетического корунда разработан академиком Х.С. Багдасаровым в институте кристаллографии Российской Академии Наук (Москва). Далее он получил развитие в институте монокристаллов (Харьков, Украина) и на химическом заводе (Ванадзор, Армения). Метод применяется во многих странах дальнего зарубежья: Швейцарии, Чехии, Словакии, США, Израиле и других.

Отметим, что вопросы роста кристаллов в методах Киропулоса и Чохральского доведены до высокого технологического и технического совершенства и практически исчерпали свои возможности. При этом установилась довольно высокая цена выращенных кристаллов и изделий из них. Снижению цены препятствуют особенности этих методов, главными из которых являются высокая стоимость технически сложного ростового оборудования, технологические трудности при выращивании кристаллов большого диаметра с кристаллографической ориентацией (0001), оптимальной для оптики и оптоэлектроники на основе нитрид-галлиевых структур, и необходимость использования дорогого сырья высокой степени чистоты (99,996% Al2O3) [5].

Многие из проблем методов Киропулоса и Чохральского не характерны для метода ГНК. Метод ГНК обладает рядом преимуществ по сравнению с другими методами. Он не требует сложного и дорогого оборудования, позволяет выращивать крупногабаритные кристаллы любой кристаллографической ориентации и использовать дешёвое сырье с более высокой концентрацией примесей благодаря эффективному их испарению в процессе кристаллизации расплава. На протяжении всего процесса роста кристалла высота расплава и его площадь остаются постоянными. Благодаря большой площади расплава обеспечивается эффективное испарение примесей. Процесс затравки и границу раздела фаз можно контролировать визуально или с помощью оптических приборов, что создаёт хорошие предпосылки для автоматизации процесса [6]. Это позволяет увеличить размеры кристаллов, снизить цены на изделия из них, расширить область использования, в первую очередь, в военной и ракетно-космической технике.

Если раньше в производстве был предпочтителен метод Вернейля, то в настоящее время наравне с ним используют метод ГНК, что позволяет преодолевать многолетний хронический дефицит в кристаллах корунда для таких отраслей техники, как высокотемпературная оптика и микроэлектроника.

Особенности метода ГНК

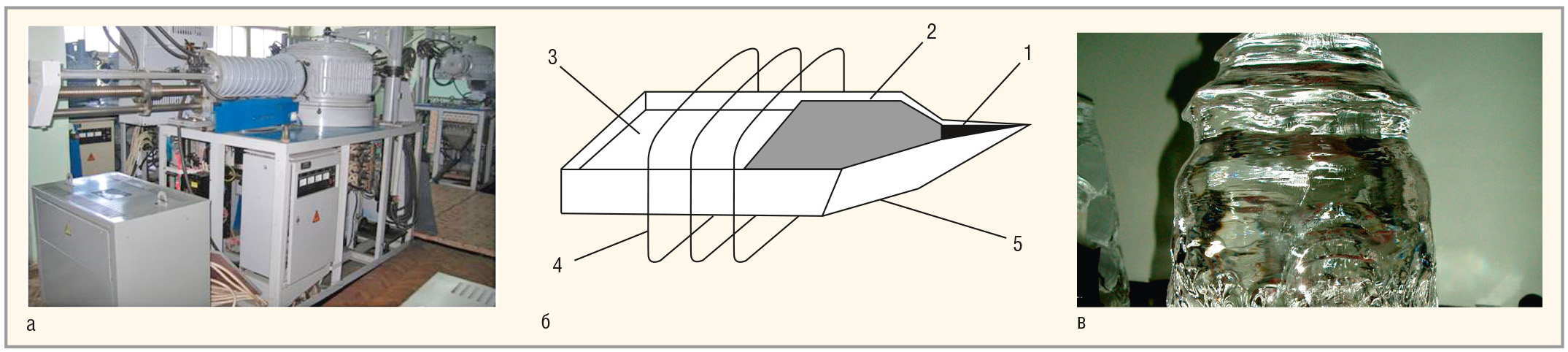

В методе ГНК удачно сочетаются элементы направленной кристаллизации и зонной плавки. Если при обычном выращивании из расплава расплавляется вся шихта, то при ГНК между затравочным кристаллом и поликристаллическим агрегатом (шихтой) создаётся локальная расплавленная зона. Кристалл растёт в вакуумной установке при медленном перемещении расплавленной зоны вдоль контейнера с шихтой, имеющего форму лодочки (см. рис. 1).

В этом случае уменьшается время пребывания вещества в расплавленном состоянии, что ослабляет интенсивность термической диссоциации. В то же время ширина зоны такова, что градиент температуры достаточно велик. Это способствует лучшему контролю условий роста, так как при больших температурных градиентах небольшое изменение подаваемой мощности меньше сказывается на постоянстве тепловых условий на фронте кристаллизации, в то время как при выращивании в условиях малых градиентов такое же изменение мощности приводит к нарушению постоянства тепловых условий.

Метод ГНК отличают следующие черты: процесс кристаллизации проходит в контролируемых условиях, температурное поле позволяет выращивать монокристаллы с малыми остаточными напряжениями, что исключает специальный температурный отжиг. Кроме того, можно создать температурное поле необходимой конфигурации, а также вести неоднократные перекристаллизации исходного вещества. Процесс выращивания монокристаллов сапфира методом ГНК состоит из основных и вспомогательных операций. Основные операции включают:

- подготовку аппарата к проведению кристаллизации;

- получение расплава;

- затравку и проведение полного цикла кристаллизации;

- контролируемое снижение температуры и съём монокристалла.

К вспомогательным операциям относятся:

- подготовка исходного материала (Al2O3, чистота 99,997%);

- изготовление и подготовка контейнера;

- наполнение контейнера исходным материалом;

- обработка и установление затравочного кристалла;

- сборка на вольфрамовую рамку системы экранов и контейнера.

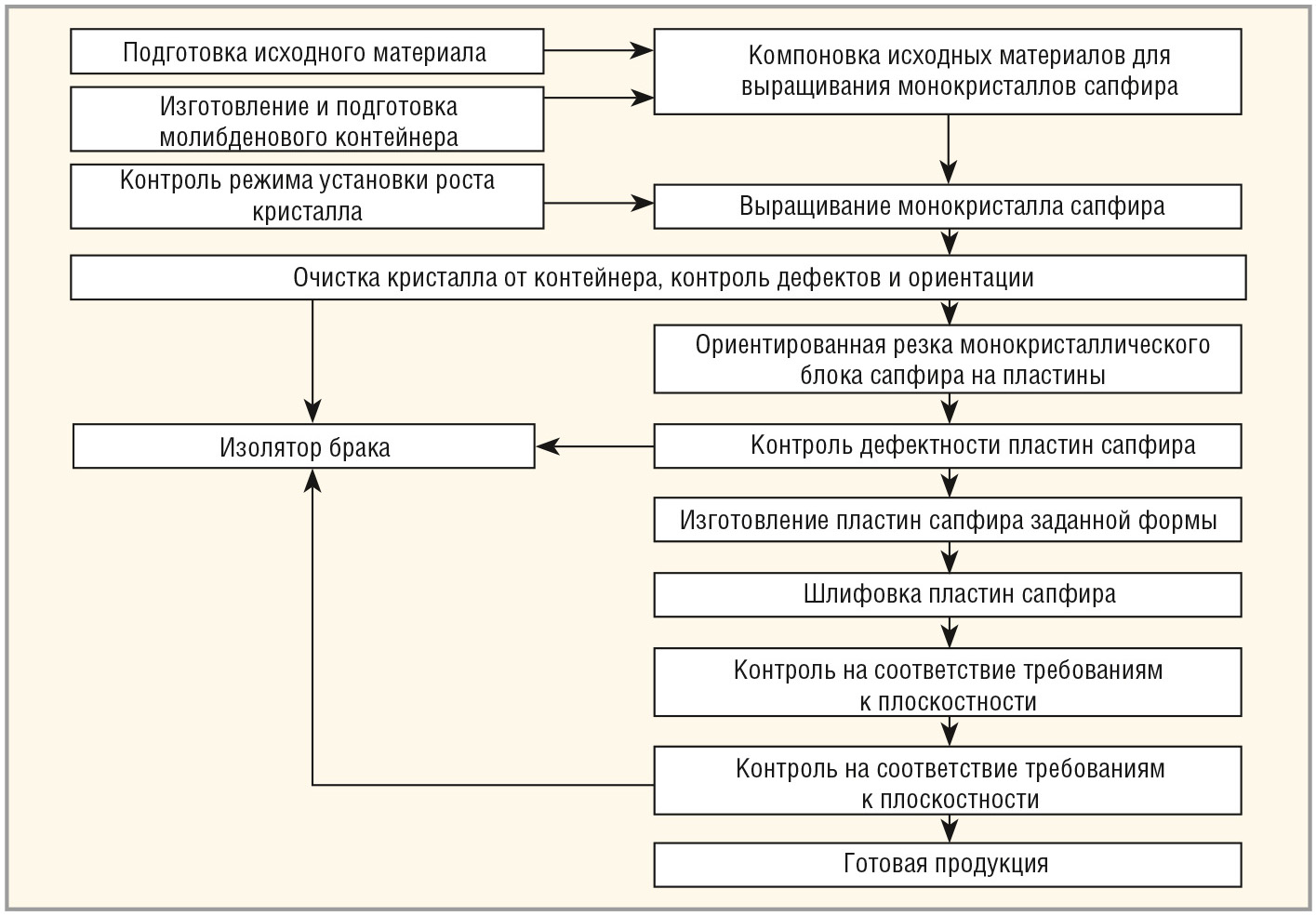

Комплексная технологическая схема изготовления пластин-подложек Al2O3, включающая выращивание кристаллов и изготовление подложек, представлена на рисунке 2.

Так как для монокристаллов сапфира характерны дефекты типа остаточного напряжения, двойного лучепреломления, блочности и других, то особое внимание необходимо уделять технологическим параметрам роста кристаллов, материалу контейнера, методу его изготовления и чистоте. Контейнер для выращивания сапфира обязательно подвергается специальной очистке, чтобы исключить дефектообразование из-за загрязнений на его поверхности.

Особенности обработки кристаллов сапфира

Рост монокристаллов сапфира высокого качества (малодислокационных, безблочных, беспористых) или с заданным распределением структурных дефектов не гарантирует получения изделий, сохраняющих эти качества. При обработке нарушается не только структура поверхности, но и прилегающие к ней области кристалла.

Основными стадиями механической обработки монокристаллов сапфира являются резка, шлифовка и полировка. Операции резки не позволяют получить поверхности кристалла требуемого качества, поскольку имеются погрешности формы (неплоскостность, непараллельность плоскостей, изгиб), значительный нарушенный слой и большие отклонения по толщине. Поэтому для улучшения качества поверхности необходима дальнейшая её обработка с использованием абразивных материалов – шлифовка и полировка. Шлифовка характеризуется шероховатостью поверхности 9–12 класса. Полированные поверхности имеют 13–14 класс шероховатости. Варьируя технологические параметры процессов шлифования и полирования (скорость резания, вид абразива, размер абразивного зерна и так далее), можно управлять структурой приповерхностного слоя, то есть увеличивать либо уменьшать глубину дефектного слоя. От выбора режимов шлифования и полирования монокристаллических пластин (подложек) зависит долговечность и работоспособность изделий, их оптическая однородность, прочность и ряд других параметров.

Отмечена разная обрабатываемость сапфира, выращенного различными методами. При одних и тех же режимах обработки свободным абразивом в сапфире, полученном методом Вернейля, происходит пластическая деформация и образуется слой толщиной до 15 мкм с повышенной плотностью дислокаций. В кристаллах, выращенных методом ГНК, напряжения релаксируют, в основном, путём хрупкого разрушения. Часто такой слой обнаружить не удаётся [7]. При обработке крупным алмазным зерном в кристалле образуется разветвлённая сеть трещин, однако на последующих стадиях обработки трещины удаляются, слой с повышенной плотностью дислокаций не образуется, или его глубина не превышает 5 мкм. Кристаллы, выращенные методом Вернейля, более пластичны, на начальных стадиях обработки число микротрещин и выколок в них меньше, а после окончательной полировки глубина слоя с повышенной плотностью дислокаций больше.

Основными требованиями, предъявляемыми к поверхности подложек, являются шероховатость, глубина нарушенного приповерхностного слоя и геометрические параметры: неплоскостность, прогиб и коробление пластин (TTV, warp, bow). Шероховатость поверхностей регламентируется ГОСТ 2789-73 и соответствующими рекомендациями.

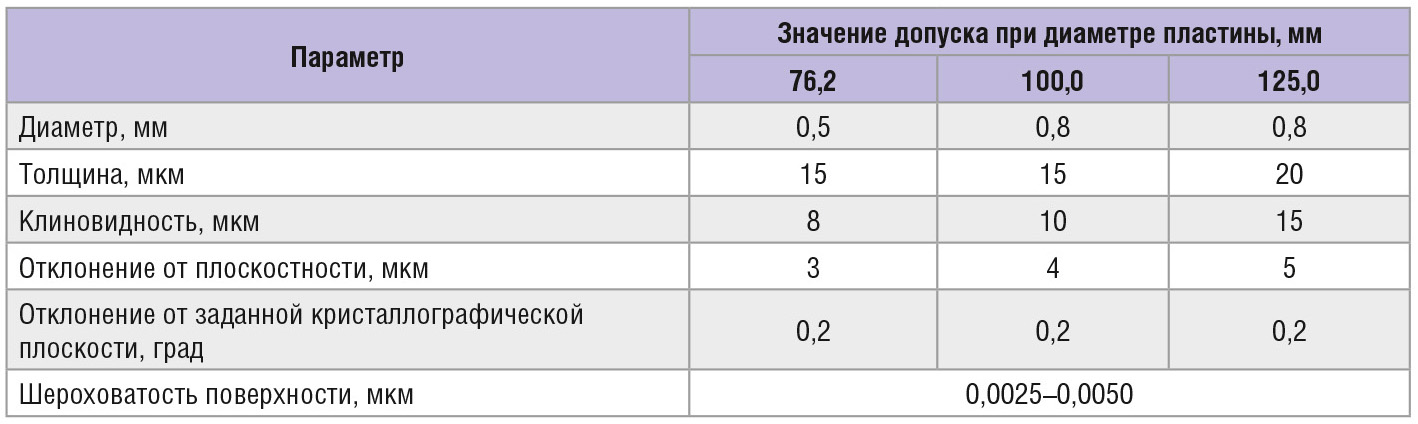

Показатели качества пластин – плоскостность, прогиб и коробление пластин – формируются на технологических операциях абразивной доводки: шлифовки (предварительной) и полировки (окончательной). Для решения этих задач ведущие мировые производители пластин создают собственное оборудование, обеспечивающее технические требования в соответствии со стандартами SEMI M1-0600 и SEMI M3-1296. Для сапфировых пластин Æ100 мм TTV < 10 мкм, warp < 30 мкм, bow < 30 мкм. Требования, предъявляемые к пластинам сапфира, предназначенным для эпитаксии, представлены в таблице 3.

Применение сапфира

Область применения изделий из сапфира огромна. Из сапфира делают большие оптические окна для космических кораблей, вертолётов и самолётов. Такие же окна применяются в металлургии, атомной и химической промышленности и так далее. В медицине из сапфира изготавливают различного вида имплантанты, скальпели и другие инструменты. Особо широко применяются сапфировые подложки в электронной технике. Большое количество микросхем и других электронных приборов изготовлены на структурах «кремний на сапфире» (например, различного рода датчики высоких давлений и тензорезисторных преобразователей механических величин, выдерживающие большие дозы радиации и работающие в агрессивных средах). Сапфир применяется для производства часовых стёкол и линз, экранов сотовых телефонов, бижутерии, ювелирных изделий и так далее.

В 2008 г. была открыта новая возможность использования сапфира в качестве защиты в конструкциях бронежилетов, смотровых окон автомобилей, вертолётов, самолётов и ряда изделий военной техники. Первые испытания подтвердили высокую стойкость сапфира к ударной волне [8]. Структура брони представляет собой послойное расположение сапфира, стекла и пластмассы. Конусная пуля, столкнувшаяся с бронёй, в первую очередь встречается с сапфировым слоем, который меняет форму пули и сплющивает её. Последующие слои предназначены для остановки перемещения цилиндрической пули. Преимущества такой брони очевидны. Броня на основе сапфира толщиной 30 мм способна обеспечить такую же защиту, как бронестекло толщиной в 100 мм.

Такая броня используется достаточно широко. Уже сегодня иллюминаторы космических кораблей делают из стекла на основе сапфира. Сапфир также используют для защиты солнечных батарей от метеоритного дождя и других внешних воздействий в космосе. Основные области применения сапфира показаны на рисунке 3.

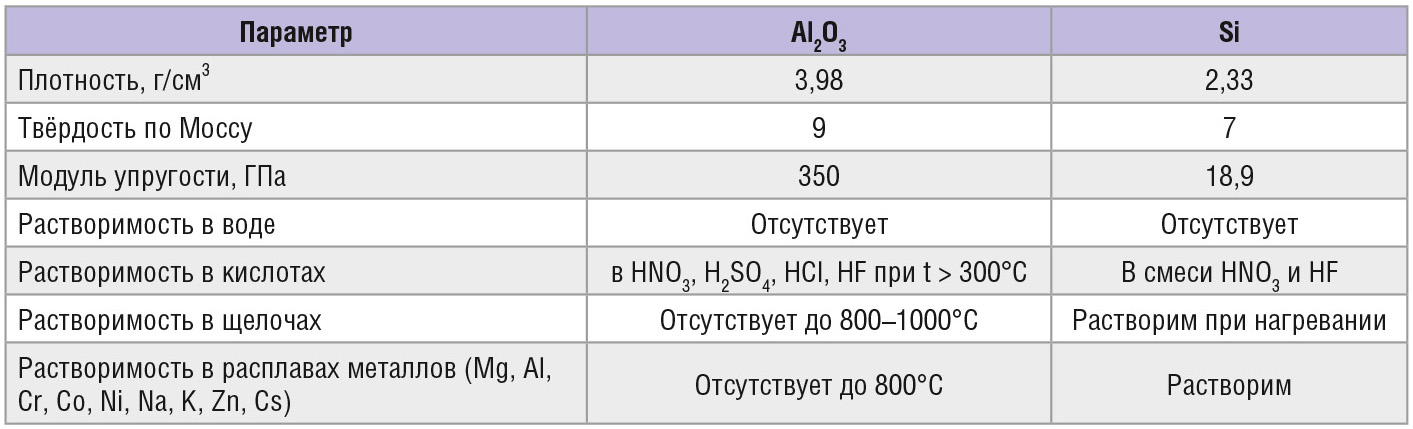

Подложки также являются одной из областей конструкционного применения сапфира. В качестве подложек интегральных микросхем, оптоэлектроники, микроэлектроники сапфир даёт возможность решить задачи повышения надёжности и стабильности параметров электронных устройств при работе в жёстких условиях эксплуатации (инертность, радиационная стойкость, высокие и низкие температуры, высокие механические нагрузки, ионизирующие излучения и другие). Подложки используются для эпитаксии полупроводниковых плёнок (Si, GaN, AlGaN и многих других). Возможность получения сапфировых подложек больших размеров позволяет снижать стоимость сформированных на них электронных приборов. В то же время отметим, что высокая твёрдость и химическая стойкость сапфира (см. табл. 4) является серьёзным препятствием при реализации технологии резки слитков сапфира, шлифования и полирования пластин и подложек в промышленном производстве.

Рынок сапфира

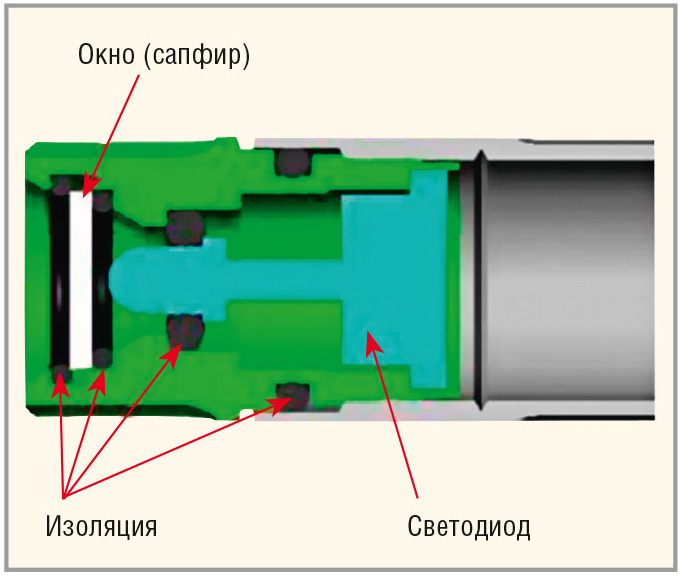

Рост объёмов поставок изделий из сапфира на рынке за последние несколько лет способствовал активному развитию новых технологий, что привело к интенсивному применению сапфира в электронике и оптоэлектронике. Одно из самых главных применений сапфира на сегодняшний день – это светоизлучающие диоды (СИД). СИД широко используются в панелях телевизоров высокой чёткости, дисплеях компьютеров, в дорожных знаках, светофорах и разных табло, в экранах мобильных телефонов. Развитие также получает использование СИД в энергосберегающих системах общего освещения, так как позволяет экономить около 30% электроэнергии (см. рис. 4).

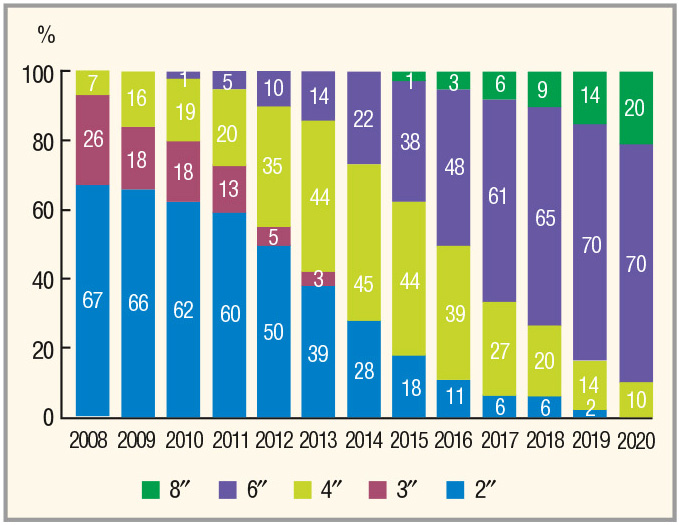

В настоящее время три четверти выпускаемых в мире светоизлучающих диодов производится с использованием сапфира (см. рис. 5).

Большинство светодиодов состоят из нитридов элементов III группы, которые наносятся на сапфировые подложки. Причина этому – особое эпитаксиальное соотношение между нитридами элементов III группы и сапфира, а именно, поворот решётки GaN на 30° по отношению к решётке сапфира позволяет добиться идеальной ориентации кристалла вдоль оси [0001]. Высокая термическая стойкость сапфира позволяет производить очистку подложки перед началом выращивания структуры СИД.

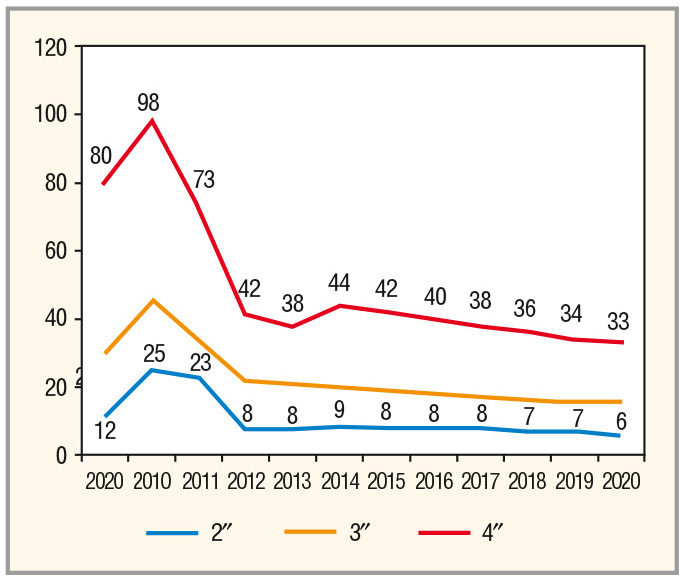

Потребление сапфира после 2010 г. растёт в среднем на 20% в год [9]. Прогноз цен на сапфировые подложки представлен на рисунке 6. Основными потребителями сапфира являются США, Германия, Израиль, Китай, Тайвань, Швейцария, Россия, Чехия и некоторые другие страны. В тройку ведущих мировых производителей сапфира наряду с Россией («Монокристалл», г. Ставрополь) входят японская корпорация Kyocera и американская компания Rubicon Technology. Завод «Монокристалл» – крупнейшая производственная площадка Европы по выращиванию искусственного сапфира для нужд электронной техники. Около 90% производимых в Ставрополе сапфировых подложек поставляются 50 азиатским, европейским и американским компаниям, работающим в электронной промышленности. В 2010 г. доля «Монокристалла» на мировом рынке сапфира составила около 25%.

Вклад авторов в развитие технологии получения изделий из сапфира

Дальнейшее усовершенствование технологии получения крупногабаритных кристаллов сапфира требует увеличения производительности, снижения её энергоёмкости, повышения качества кристаллов, разработки методов контроля и управления процессами кристаллизации в реальном времени. Для решения данных проблем необходимо исследование тепломассопереноса, поиск методов его контроля и управления, а также исследование закономерностей возникновения дефектов в процессе роста кристаллов.

Авторы обзора развивают технологию выращивания кристаллов сапфира и разрабатывают новые технологии получения изделий из них, создают научно-обоснованные алгоритмы управления процессами кристаллизации из расплава и соответствующее программное обеспечение, повышают качество кристаллов. Исследования ведутся в научных центрах «Лазерные технологии», «Нанотехнологии», в Институте нанотехнологий, электроники и приборостроения Южного федерального университета совместно с заводом «Кристалл» (г. Таганрог).

Оптимизация технологии изготовления подложек сапфира решалась на основе сочетания метода аналитического моделирования с экспериментом и технологией экспертных систем. Результаты исследований и программное обеспечение дают достаточно полную информацию о реальной структуре монокристаллических подложек из сапфира. Основными отличиями предлагаемой методики являются:

- использование методов экспертной оценки и планирования эксперимента в ходе построения моделей зависимости выходных параметров (уровни дефектов и так далее) от исходных данных (скорость роста, мощность нагревателя и так далее);

- использование специализированной базы данных процессов роста и обработки кристаллов сапфира, позволяющей более адекватно учитывать особенности технологии;

- комплексное рассмотрение этапов резки, шлифования и полирования кристаллов сапфира;

- получение различных плёнок и покрытий на сапфировой подложке с использованием лазерного оборудования.

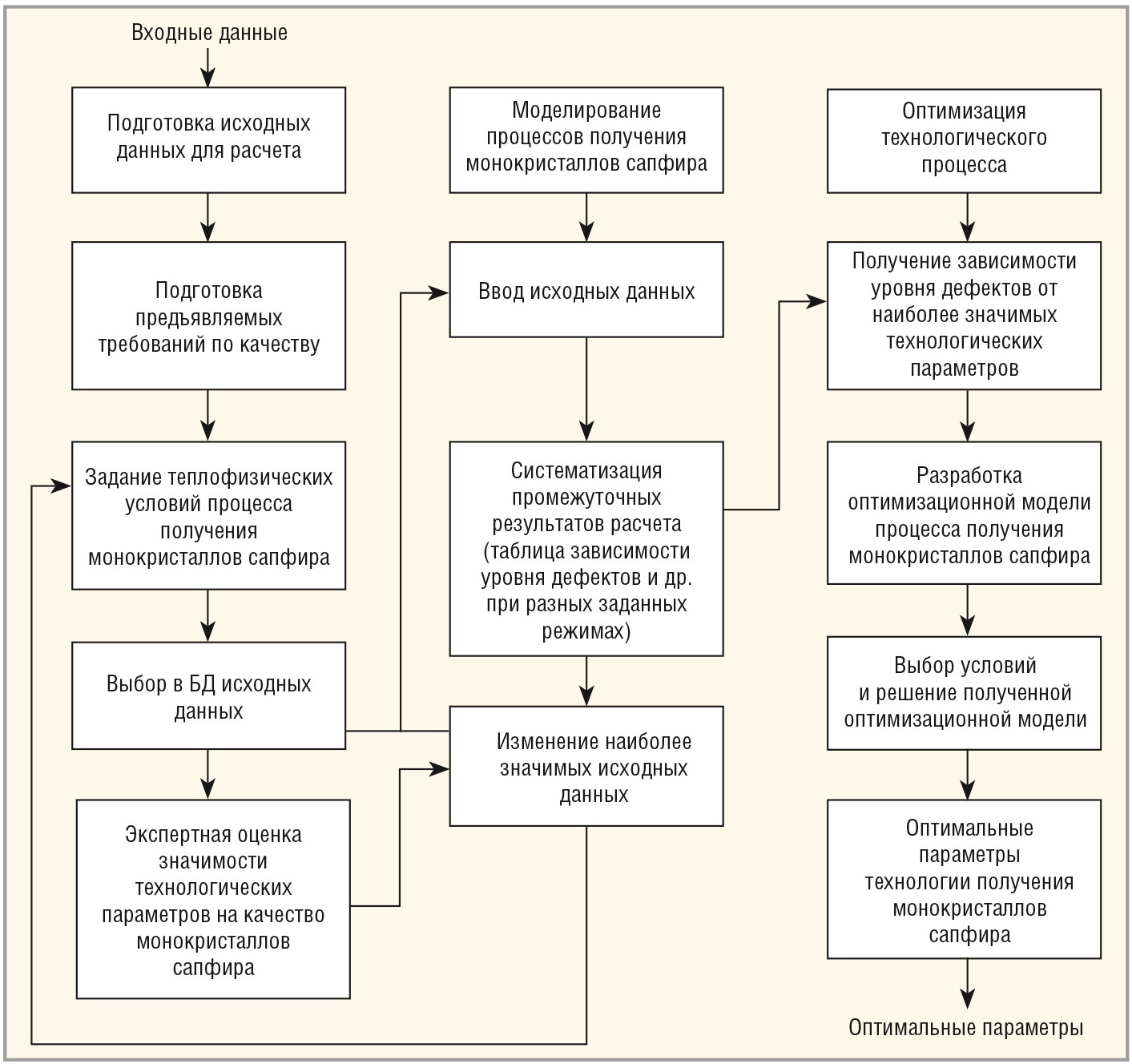

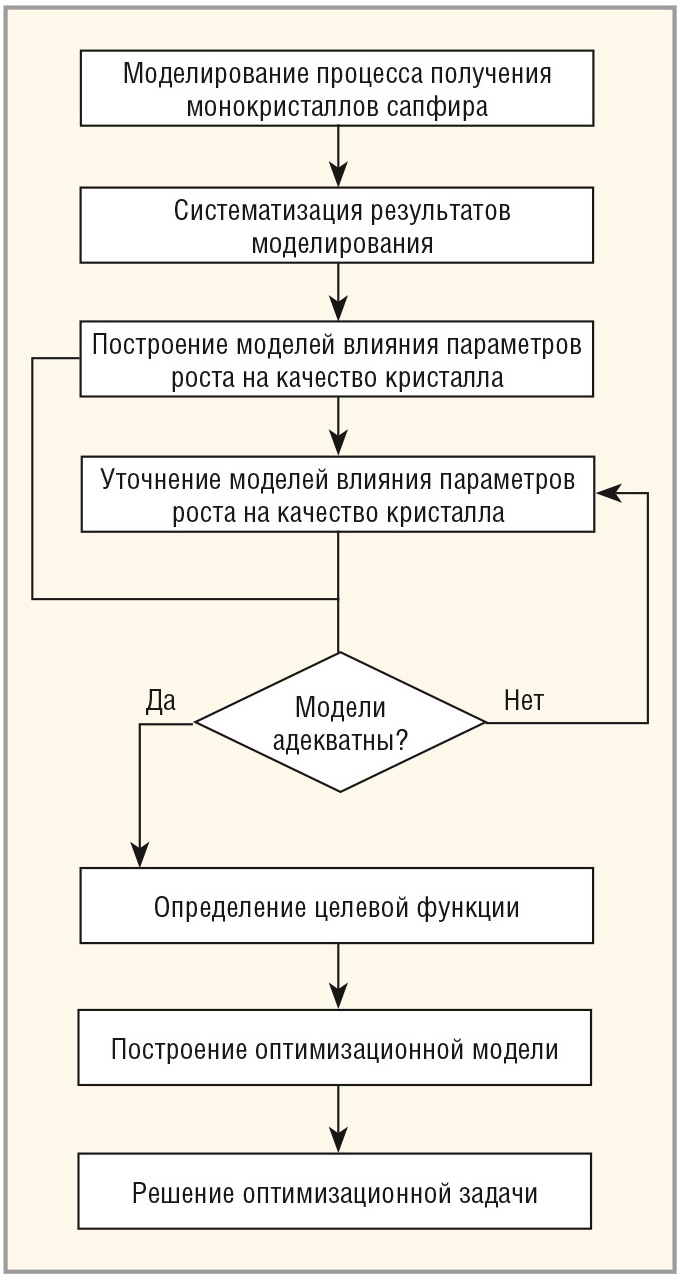

В результате была разработана методика проектирования математического и информационного обеспечения получения монокристаллов сапфира и алгоритм её реализации (см. рис. 7), которую можно разделить на три основные части: подготовка исходных данных для расчёта, расчёт параметров и дефектов, оптимизация технологического процесса [10].

После получения данных строятся модели зависимости уровня дефектов от параметров технологического процесса получения монокристаллов сапфира. Заключительной частью является построение оптимизационной модели технологического процесса. Для этого определяется целевая функция (время, уровень дефектов и так далее) и вводятся ограничения (температуры, дефектов, скорости и так далее). Цели и критерии оптимизации технологического процесса получения изделий из сапфира базируются на ключевых показателях, определяющих эффективность и конкурентоспособность производства: показатели качества монокристаллов сапфира и показатели стоимости технологического процесса.

В современных рыночных отношениях технологический процесс получения изделий из монокристаллов сапфира должен быть направлен на реализацию целевой функции вида F(КK, Ц) → opt, где КK – критерии качества получаемых изделий из монокристаллов сапфира, Ц – цена получаемого изделия. В общем случае качество и стоимость технологического процесса получения монокристаллов сапфира методом ГНК характеризуются множеством параметров G = {p, v, n, q, w, o}, где p – мощность нагревателя, v – скорость роста кристалла, n – степень вакуума, q – качество шихты, w – конструктивное исполнение (материал контейнера, материал теплового узла), o – пространственная ориентация. Выбор параметров должен предусматривать выполнение следующих условий (задача условной оптимизации): p ≤ p0, v ≤ v0, n ≤ n0, где p0, v0, n0 – соответственно, мощность нагревателя, скорость роста кристалла и степень вакуума, максимально возможные для технологического процесса получения монокристаллов сапфира.

Алгоритм оптимизации параметров технологического процесса, в котором должны быть получены монокристаллы сапфира, приведён на рисунке 8.

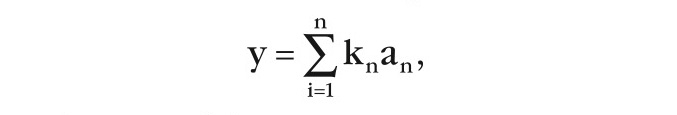

Показатель качества – многогранное свойство изделия. Суммарная количественная оценка показателей качества производится по формуле:

где kn – коэффициенты, учитывающие относительную значимость параметров технологического процесса на качество кристаллов, сумма которых равна 1, an – коэффициенты, учитывающие веса параметров технологического процесса, n – количество учитываемых параметров технологического процесса.

Далее, используя формулы перевода значений параметров технологического процесса, можно определить текущее, минимальное и максимальное значения характеристики, которая показывает влияние параметров процесса на качество кристалла. Диапазон значений параметров, их важность выявлены на основе экспериментальных исследований, проведённых на вышеуказанной установке по росту сапфира методом ГНК. В результате определяется степень соответствия значений реальных параметров процесса расчётным или ожидаемым значениям.

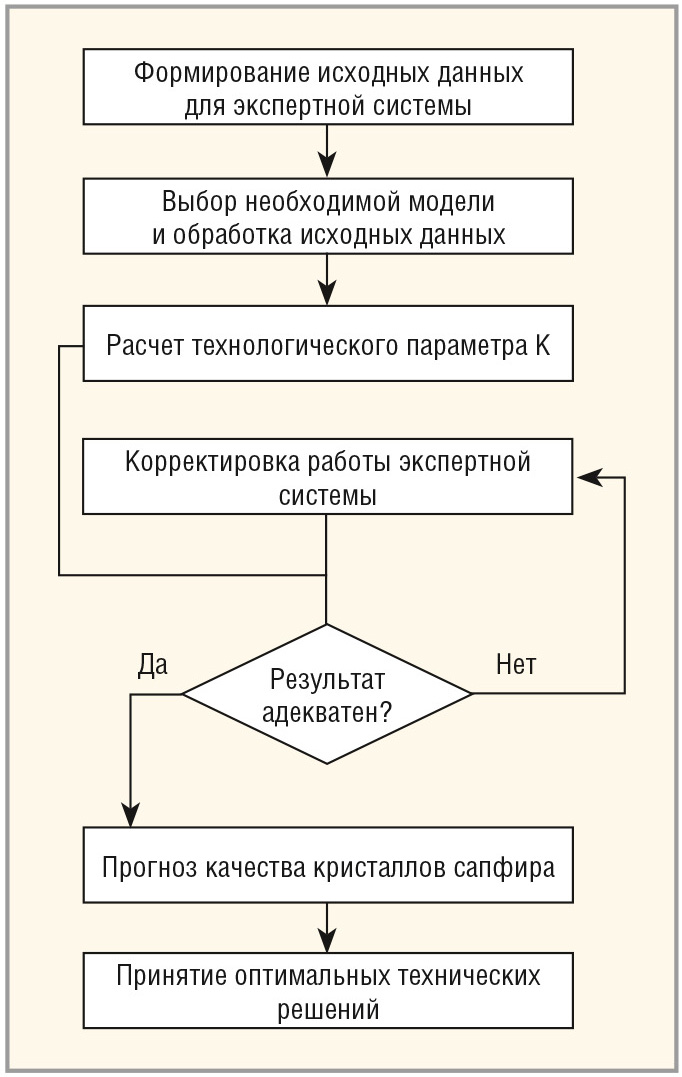

Эти принципы использованы при реализации экспертной системы (ЭС) получения монокристаллов сапфира и изделий из них. Алгоритм работы ЭС позволяет прогнозировать и оценивать качество получаемого кристалла (см. рис. 9). Большие массивы информации систематизированы благодаря тому, что в ЭС присутствуют база данных и база знаний. Подобно структуре нейронных сетей, каждому признаку, в зависимости от влияния его на качество кристалла, присвоен вес, а базу знаний можно расширять по мере выявления новых критериев, влияющих на качество кристалла.

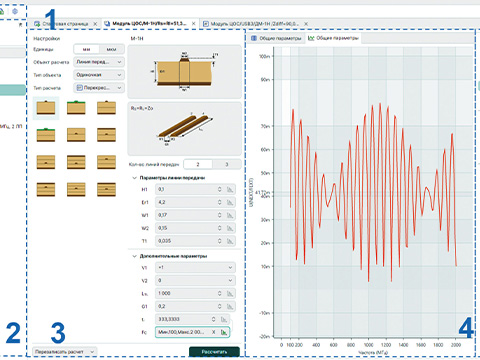

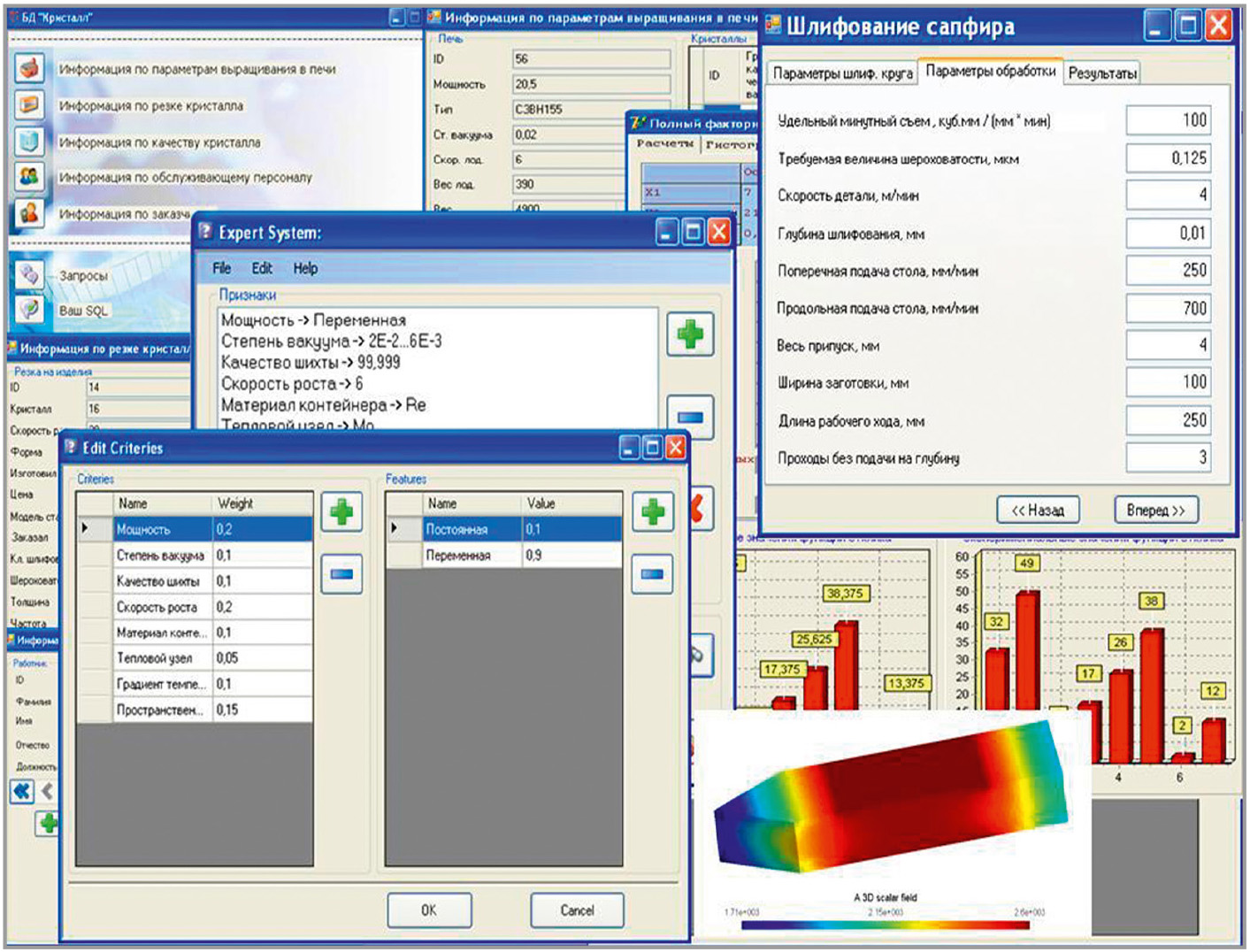

На основе проведённых исследований, разработанных моделей и алгоритмов созданы программные модули (см. рис. 10). В целом разработанное программное обеспечение состоит из следующих модулей:

- база данных кристаллов;

- база данных параметров их роста и обработки;

- информационная система, позволяющая определять оптимальные параметры роста и обработки сапфира для получения кристаллов высокого качества;

- экспертная система, позволяющая оценить исходную технологическую ситуацию относительно базовой, выдать рекомендации по режимам роста и обработки монокристаллического сапфира.

Программные модули позволяют:

- дать исчерпывающую информацию по кристаллам;

- упорядочить разрозненную информацию по процессам кристаллизации и обработки;

- помочь инженеру-технологу в выборе параметров роста и обработки кристаллов;

- получить математическую модель влияния параметров роста и обработки на качество кристаллов;

- получить прогноз категории качества кристаллов.

Модель управления процессом кристаллизации сапфира

Модель управления процессом кристаллизации с контролем и управлением технологическими показателями процесса и физическими параметрами расплава и растущего кристалла может быть представлена как система, состоящая из последовательно соединённых звеньев: питающая среда, граница раздела фаз (кристаллизационная зона), кристалл [11]. При этом выходные параметры предыдущего звена являются входными для последующего звена. Управляющее воздействие на звенья процесса осуществляется с помощью элементов кристаллизационного аппарата, таких как нагреватели и приводы технологических перемещений. Система автоматического управления наиболее действенна тогда, когда контроль параметров процесса роста и свойств кристалла производится в ходе технологического процесса. Для этого система должна быть снабжена прецизионными датчиками, способными работать в условиях высоких температур. На практике этого достичь весьма сложно. Поэтому трудность заключается в самом процессе получения информации.

Непосредственное измерение температуры зоны расплава с высокой точностью обычно очень сложно и инерционно. Поэтому использование этого параметра в контуре стабилизирующей системы автоматического управления, который обеспечивает заданную текущую мощность нагревателя, – трудная задача. Чаще всего используется стабилизация и изменение по заданной циклограмме напряжения и тока нагревателя, которые косвенно определяют температуру в зоне расплава. Кроме того, на температуру в зоне расплава ощутимо влияют температура и скорость потока воды в системе охлаждения элементов печи, окружающая температура, постоянство скорости движения лодочки с шихтой, теплопередача через систему тепловых экранов в камере печи, степень вакуума, однородность шихты по длине и ширине лодочки. На качество кристаллов могут оказывать влияние вибрации форвакуумного насоса и вибрация технологического помещения, в котором находится установка роста.

Таким образом, процесс плавки шихты и роста кристалла в вакуумной печи – многофакторный технологический процесс большой сложности [12]. В связи с этим для успешного проведения технологического процесса роста объёмного лейкосапфира необходимо определить параметры, которые должны быть измерены соответствующими датчиками:

- напряжение на нагревателе печи;

- ток нагревателя;

- скорость вращения двигателя привода лодочки;

- величина линейного перемещения лодочки;

- степень вакуума в камере;

- температура входящей и выходящей воды;

- скорость потока воды;

- температура воздуха в помещении;

- температура кожуха камеры печи;

- сигналы концевых выключателей, тумблеров и тому подобное.

Система управления должна вырабатывать следующие управляющие воздействия:

- управляющее напряжение на вход мощного трёхфазного регулятора;

- сигналы, обеспечивающие работу двигателей электропривода перемещения лодочки;

- сигналы включения звуковых сирен при нарушениях технологического процесса;

- дискретные сигналы для вспомогательных устройств;

- аналоговые сигналы с датчиков ручного управления и тому подобное.

Математическое обеспечение должно осуществлять расчёт оптимального управления регулятором с учётом:

- заданной циклограммы напряжения на нагревателе;

- мощности нагревателя с учётом постепенного выгорания вольфрама;

- поправки на температуру и скорость входящей воды в системе охлаждения;

- поправки на температуру кожуха камеры печи;

- поправки на температуру воздуха в помещении;

- поправки на степень вакуума в камере.

Расчёты должны проводиться вычислительной системой постоянно в течение всего технологического процесса в автоматическом режиме, допуская оперативное вмешательство технолога или оператора ростовой установки. Вмешательство оператора должно быть сведено к минимуму во избежание ошибок, ставящих под угрозу конечный результат технологического процесса. Таким образом, для повышения качества получаемых кристаллов сапфира необходимо глубокое знание не только свойств кристалла, но и основных закономерностей кристаллизации, взаимосвязи условий роста кристаллов и последующих стадий их обработки.

Заключение

Наличие современной эффективной отечественной технологической базы для производства монокристаллов сапфира является стратегическим приоритетом и гарантом национальной независимости. Постоянно увеличивающийся интерес к сапфиру обусловлен тем, что он обладает набором уникальных качеств. Метод горизонтальной направленной кристаллизации используется последние десятилетия для выращивания крупногабаритных монокристаллов сапфира. Он позволяет выращивать кристаллы любой кристаллографической ориентации и использовать дешёвое сырьё. Возможность визуального контроля процесса затравки и границы раздела фаз с помощью оптических приборов создаёт предпосылки для автоматизации процесса роста кристалла. Это позволит увеличить размеры кристаллов, снизить цены на изделия из них, расширить область использования, в первую очередь, в военной и ракетно-космической технике.

Создание интегрированных кластеров на основе производственно-технологических цепочек, охватывающих все технологические операции производства сапфира – от сырья до готовой продукции, позволит производить конкурентоспособную отечественную продукцию и её сбыт на отечественный и мировой рынок. Темпы такого продвижения существенно возрастут с учётом достижений научно-исследовательских работ в данной области.

Литература

- Багдасаров Х.С. Высокотемпературная кристаллизация из расплава. М. Физматлит. 2004. С. 160.

- Малюков С.П., Клунникова Ю.В., Ковалёв А.В., Лашков А.В. Разработка и исследование математических моделей и алгоритмов оптимизации технологии изготовления подложек для мемристоров. Фундаментальные исследования. № 11. Часть 2. 2012. С. 435–439.

- Dobrovinskaya E.R., Lytvynov L.A., Pishchik V.V. Sapphire. Material, Manufacturing, Applications. New York. Springer. 2009. P. 481.

- Cherednichenko D.I., Malyukov S.P., Klunnikova Yu.V. Sapphire: Structure, Technology and Applications. New York. Nova Science Publishers. 2013. P. 101–118.

- Малюков С.П., Клунникова Ю.В. Оптимизация производства изделий из сапфира для электронной техники. LAP LAMBERT. Academic Publishing GmbH & Co. KG (Германия). 2012. С. 151.

- Malyukov S.P., Klunnikova Yu.V., Cherednichenko D.I. Sapphire: Structure, Technology and Applications (chapter: Heat-Physical Processes at the Sapphire Crystals Growth by Horizontal Directed Crystallization). USA. Nova Science Publishers. 2013. P. 101–118.

- Добровинская Е.Р., Литвинов Л.А., Пищик В.В. Энциклопедия сапфира. Харьков. Институт монокристаллов. 2004. С. 508.

- Malyukov S.P., Klunnikova Yu.V. Advanced Materials (chapter: Complex Investigations of Sapphire Crystals Production). Springer Proceedings in Physics. V. 152. Switzerland. 2014. P. 55–69.

- Малюков С.П., Нелина С.Н., Стефанович В.А. Физико-технологические аспекты изготовления изделий из сапфира. Lap Lambert Academic Publishing. Германия. 2012. С. 163.

- Malyukov S.P., Klunnikova Yu.V. Investigation of Defects Formation on Different Stages of Sapphire Crystals Growth. 2014. J. Phys.: Conf. Ser. 541 012032. P. 5.

- Багдасаров Х.С., Горяинов Л.А. Тепло- и массоперенос при выращивании монокристаллов направленной кристаллизацией. М. Физматлит. 2007. С. 224.

- Malyukov S.P., Stefanovich B.A. and Cherednichenko D.I. Study of Model of Self-Coordinated Growth of Single Crystals of Sapphire by Horizontal Directed Crystallization Semiconductors. 2008. Vol. 42. No. 13. Р. 1508–1511.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!