Коррозия (от позднелат. corrosio — разъедание) — разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с агрессивной средой.

Российский энциклопедический словарь

«Жизнь» каждого электронного прибора проходит в непрерывной борьбе с неблагоприятными факторами внешней среды. Основные удары в этом противостоянии принимает на себя корпус прибора. Именно он защищает электронную «начинку» от перепадов температуры, электромагнитных помех и механических повреждений. Однако и у него есть мощный противник — коррозия.

Коррозионная стойкость корпуса в наибольшей мере зависит от материала, из которого он изготовлен, от вида защитного покрытия и от типа воздействующей на него коррозионной среды: материалы и покрытия, стойкие в одной среде, могут интенсивно разрушаться в другой.

В зависимости от характеристик среды и условий протекания процесса различают около 40 видов коррозии: атмосферную, газовую, почвенную, морскую, электрокоррозию, кавитационную, кислотную, биокоррозию и так далее. Кроме того, по механизму реакций взаимодействия материала со средой различают химическую, электрохимическую и механохимическую коррозию. Учитывая небольшой объём данной статьи, ограничимся рассмотрением коррозионной стойкости только некоторых из числа широко используемых металлических и пластиковых корпусов в наиболее часто встречающихся средах, вызывающих химическую и электрохимическую коррозию.

Обычно выбор материалов, предназначенных для использования в коррозионной среде, производят по справочным таблицам, в которых в соответствии с ГОСТ 13819-68 применяется десятибалльная шкала оценки общей коррозионной стойкости. При необходимости проводят лабораторные и натурные (непосредственно на месте и в условиях будущего применения) коррозионные испытания образцов. Однако в ряде случаев для ориентировочной оценки пригодности материалов к использованию в определенных условиях можно воспользоваться упрощенной таблицей 1.

Примечания. 1. В таблице использована следующая система оценки коррозионной стойкости: 0 — нет данных; 1 — материал рекомендуется использовать в данной среде; 2 — не рекомендуется долговременное использование; 3 — возможно ограниченное использование; 4 — материал не рекомендуется использовать в данной среде. 2. В каждой ячейке таблицы указаны три цифры: первая соответствует оценке при 30-дневном воздействии коррозионной среды на материал, вторая — при 60-дневном, третья — при 120-дневном.

Таблица 1 составлена на основе данных, опубликованных ведущими фирмами-изготовителями корпусов: Schroff, Rose и Bopla. Названия материалов указаны в соответствии с каталогами этих фирм.

Следует иметь в виду, что некоторые приведенные в таблице 1 названия (например, Polyester) могут использоваться для обозначения целого семейства материалов, отдельные представители которого отличаются по своим свойствам. Кроме того, иногда материалы более известны не по названию, а по торговым маркам, присвоенным фирмами-изготовителями (например, полиамид – капрон). В таблице 2 приведены некоторые сведения, позволяющие уточнить, о каких именно материалах идет речь, и таким образом исключить неоднозначность в понимании представленных в таблице 1 данных.

В результате коррозии ежегодно теряется от 1 до 1,5% всего металла, накопленного и эксплуатируемого человечеством. Коррозии в той или иной степени подвержены все металлы, за исключением благородных — золота и платины. Однако по понятным соображениям для изготовления корпусов чаще используются другие металлы, в первую очередь, железо и алюминий. В чистом виде эти металлы весьма подвержены коррозии, особенно когда коррозионная среда является электролитом. К сожалению, в большинстве случаев корпуса приборов эксплуатируются именно в таких условиях: при относительной влажности воздуха более 60% на их поверхности конденсируется влага, которая при нынешнем состоянии окружающей среды неизбежно загрязняется кислотами и солями.

Методы защиты металлических корпусов выбираются в зависимости от типа материала и доминирующего вида коррозии в предполагаемых условиях эксплуатации. По механизму действия методы защиты можно разделить на 2 основные группы:

электрохимические методы, оказывающие влияние на потенциал металла;

механические методы, основанные на создании защитных покрытий, изолирующих металл от воздействия окружающей среды.

К первой группе, в частности, относится легирование. Например, легирование железа хромом переводит железо в устойчивое пассивное состояние. Полученные таким образом сплавы называют нержавеющими сталями (Stainless steel). Из нержавеющей стали изготавливаются, к примеру, корпуса для взрывоопасных условий применения фирмы Rose (рис. 6). Коррозионную стойкость материалов таких корпусов можно ориентировочно оценить, используя таблицу 3.

Примечаниe. В таблице использована та же система оценки коррозионной стойкости, что и в таблице 1.

Дополнительное легирование нержавеющих сталей никелем (сплав Monel) устраняет их склонность к точечной коррозии в морских условиях.

В качестве примера использования механических методов защиты можно рассмотреть окрашивание металла порошковой композицией, содержащей плёнкообразующие вещества, пигменты и наполнители. При нагревании детали с нанесённым слоем порошка образуется защитное покрытие, устойчивое к абразивным воздействиям, со сроком службы, превышающим порой срок службы окрашенного изделия. В таблице 3 приведены данные по коррозионной стойкости стальных корпусов, покрытых порошковой краской с эпоксидным (Steel, epoxy powder-coated) и полиэфирным (Steel, polyester powder-coated) пленкообразователями. В промышленности применяют различные способы нанесения порошка, но наибольшее распространение получил способ напыления в электрическом поле (заряженные частицы порошка осаждаются на детали с зарядом противоположного знака). Таким способом наносится покрытие, например, на большинство панелей напольных и настенных шкафов фирмы Schroff.

Защитные покрытия могут быть не только полимерными, но и металлическими. Для их нанесения применяются электрохимические (гальванические покрытия) и химические методы осаждения металлов. Широко используется также горячий способ нанесения покрытий из расплавов цинка, олова и алюминия. Например, многие внутренние детали шкафов Proline (Schroff) изготовлены из стального листа, покрытого алюмоцинком (сплавом Al-Zn). Защитные покрытия могут также состоять из оксидных, фосфатных, хроматных, фторидных и других сложных неорганических соединений. Неорганические покрытия наносятся химическим и электролитическим методами (оксидирование, фосфатирование, анодирование). Например, анодирование широко используется для защиты алюминиевых деталей 19" субблоков, лицевых панелей модулей и т.п.

В заключение следует напомнить, что при выборе корпуса для работы в агрессивной среде не стоит ограничиваться только анализом коррозионной стойкости того или иного материала (рис. 7).

Не менее важным является следующий этап — выбор изготовителя. Далеко не каждая фирма может наладить эффективную систему обеспечения качества, включающую входной контроль материалов, тщательную подготовку поверхностей для нанесения защитных покрытий, а также рациональное конструирование, позволяющее исключить неблагоприятные контакты разнородных металлов, устранить уязвимые для коррозии щели, зазоры и т.д. И хотя стоимость продукции гарантированного качества иногда находится в верхней ценовой категории, затраты, как правило, окупаются – не приходится платить дважды. Надеюсь, что приведенная в статье информация поможет разработчику аппаратуры оптимизировать затраты за счет реального учета условий, в которых предполагается эксплуатировать его изделие. ●

Автор — сотрудник фирмы ПРОСОФТ

Телефон: (812) 325-3790

Факс: (812) 325-3791

E-mail: bel@spb.prosoft.ru

автоматизация

автоматизация

FlexPilot R3: Новая эра АСУ ТП для промышленной автоматизации

В условиях стремительного развития промышленной автоматизации и цифровизации производства особую актуальность приобретают высокопроизводительные и гибкие системы управления технологическими процессами. Компания Айтерика представляет свою флагманскую модель – FlexPilot R3, воплощающую передовые технологии и инновационные подходы к построению систем автоматизации. 22.10.2024 823 0 0 автоматизация

автоматизация

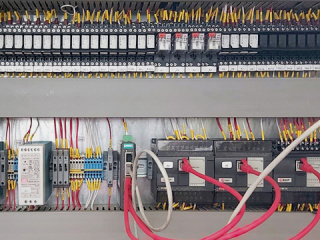

Модули ввода/вывода EKF PRO-Logic для автоматизированных систем управления

Модули ввода/вывода обеспечивают связь между контроллером и периферийными устройствами, такими как датчики, исполнительные механизмы, реле и другое оборудование. Такие устройства крайне важны в распределённых системах автоматизации или на производствах с большими площадями помещений. С развитием технологий автоматизации промышленности модули ввода/вывода (I/O) стали неотъемлемой частью систем управления производственными процессами. 17.10.2024 509 0 0 автоматизация

автоматизация

Разбор параметрирования нескольких преобразователей частоты с помощью WI-FI модуля на примере ПЧ Sinvel SID300

09.10.2024 457 0 0 автоматизация

автоматизация

Контроллер, программируемый с помощью условий

Возможно ли создать алгоритм для задач автоматизации технологического процесса, не используя язык программирования? Предлагается описание системы создания алгоритма работы ПЛК для устройств малой автоматизации без использования специальных языков программирования. 01.09.2024 СТА №3/2024 785 0 0