В статье описан пример экономичного подхода при создании надёжной распределённой системы управления сложным инженерно-техническим комплексом в центре синхротронного излучения ALBA. Использование унифицированной платформы шкафов, выбор CompactPCI, промышленных компьютеров и Ethernet в качестве полевой шины внесли существенный вклад в решение задачи оптимизации стоимости, позволив сохранить высокий уровень функциональности и безопасности.

Термин «синхротронное излучение» (СИ) связан с его источником – кольцевым ускорителем электронов, или синхротроном, в котором электроны движутся по окружности в магнитном поле. Круговое движение приводит к тому, что электрон испытывает центростремительное ускорение, за счёт чего и возникает СИ, которое можно получать в инфракрасном, видимом и рентгеновском диапазонах. СИ активно используется для решения широкого круга фундаментальных и прикладных задач в физике, химии, материаловедении, биологии, экологии, медицине, геологии, археологии и других областях, включая задачи, связанные с нанотехнологиями, которые, по мнению учёных, должны в корне изменить лицо многих отраслей промышленности в XXI веке, совершив новую промышленную революцию.

Современные синхротроны, используемые в качестве специализированных источников СИ, зачастую представляют собой огромные дорогостоящие инженерно-технические комплексы, управление которыми и их эксплуатация – задача сложная и ответственная, в том числе чрезвычайно высоки требования, предъявляемые к конструктивам для размещения высокочувствительного электронного оборудования, связанного с обслуживанием таких комплексов.

Фирма Schroff, разработчик и производитель корпусных систем и шкафов для электронного оборудования, опубликовала информацию об успешном применении унифицированной платформы шкафов VARISTAR в центре синхротронного излучения ALBA, расположенном в Серданьоле-дель-Вальес, недалеко от Барселоны (рис. 1).

Этот ускорительный комплекс построен и эксплуатируется консорциумом CELLS (Consortium for the Exploitation of the Synchrotron Light Laboratory), и профинансирован в равных долях правительствами Испании и Каталонии. Первый этап проекта потребовал государственных инвестиций в объёме более 200 млн евро. Всего же до 2020 года в проект планируется вложить 420 млн евро [1].

По своим техническим параметрам ALBA является современным источником СИ третьего поколения и на первом этапе сможет принимать 1000 учёных, занимающихся исследованиями в различных областях науки. В первой половине 2012 года в опытную эксплуатацию введены 7 каналов вывода СИ на пользовательские экспериментальные станции (лаборатории). По мере развития местных и международных потребностей мощность комплекса будет наращиваться до 32 экспериментальных станций, что позволит обслуживать более 4000 исследователей в год [1].

При проектировании системы управления комплексом ALBA особое внимание уделялось стоимости и функциональности программного и аппаратного обеспечения [2]. Технологическое оборудование размещено на всём протяжении тоннеля длиной около 268 метров со средним радиусом 42 метра, а управляющая им электроника – в шкафах, установленных в зоне обслуживания, окружённой тоннелем. В результате система охватывает множество территориально распределённых объектов.

Учитывая высокую степень территориальной распределённости оборудования, требовалось, с одной стороны, применение распределённого программного обеспечения (ПО) в сочетании с быстрой и надёжной шиной связи, с другой стороны – уменьшение доли избыточно сложных и дорогостоящих технических и программных средств.

При выборе программного обеспечения разработчики, как это принято в научном сообществе, ориентировались на открытые архитектуры и свободно распространяемое ПО. Так, в качестве связующего ПО была выбрана свободно распространяемая объектно-ориентированная система Tango (от англ. TAco Next Generation Objects), которая широко применяется при автоматизации современных физических экспериментальных комплексов [2].

Коммерческие SCADA-системы, использующиеся на некоторых других ускорителях, не полностью удовлетворяли специфическим требованиям разработчиков, поэтому для построения человеко-машинного интерфейса была создана «научная» SCADA-надстройка над Tango – Sardana.

И всё же обойтись совсем без коммерческого ПО не удалось. Хотя большинство рабочих станций и серверов работают под управлением Linux (openSUSE 11.1), на 10% компьютеров используются операционные системы семейства Windows. Кроме того, потребовались лицензии Matlab для пакета Matlab Middle Layer.

Сети связи, включая полевые шины, было решено реализовать на основе сети Ethernet, проложенной по всем помещениям и связывающей между собой все основные подсистемы комплекса [2]. Для обеспечения поддержки реального времени в рамках стандарта Ethernet использовалось соответствующее оборудование. Система защиты оборудования (EPS, Equipment Protection System) создана на базе компактных и экономичных ПЛК B&R с использованием протокола Powerlink. Исключение составила только система безопасности персонала (PSS, Personnel Safety System), соответствующая уровню безопасности SIL3 и построенная на контроллерах фирмы Pilz с шиной SafetyBUS.

Контроллеры ввода-вывода системы управления ускорителем реализованы на основе бездисковых CompactPCI-компьютеров и промышленных ПК фирмы ADLINK [3]. При создании системы синхронизации оборудования [4], основанной на событиях, использовались процессорные модули 3U и 6U (cPCI-3840 и cPCI-6965) и шасси (cPCIS-2632, cPCIS-6418U, cPCIS-6130R) компании ADLINK и 3U CompactPCI-версии генераторов и приёмников событий фирмы MRF (Micro-Research Finland).

Выбор в пользу CompactPCI и промышленных ПК внёс существенный вклад в решение задачи оптимизации стоимости при сохранении высокого уровня эффективности, безопасности и функциональности. Использование CompactPCI, а не традиционной для этой области шины VME позволило достичь минимум 30% экономии [2].

Использование Ethernet в качестве полевой шины дало возможность создать однородную сетевую инфраструктуру, существенно сократив количество последовательных соединений, монтаж которых требует больших временны́х затрат. CCD-камеры, осциллографы, системы питания и другое оборудование контролируются через Ethernet, что позволило радикальным образом уменьшить число дорогостоящих коаксиальных кабелей.

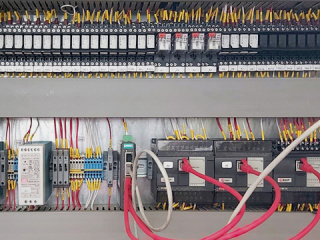

В общей сложности аппаратная инфраструктура системы управления включает в себя порядка 350 шкафов, 17 000 кабелей и 6300 единиц различного оборудования. Более 150 бездисковых промышленных компьютеров рассредоточено в зоне обслуживания ускорителя. 30 многоядерных серверов в центре обработки данных (ЦОД) обрабатывают информацию о нескольких тысячах переменных [2].

Перед разработчиками проекта ALBA стояла непростая задача выбора оптимального по соотношению цена/качество шкафа, удовлетворяющего техническим требованиям сразу трёх основных областей применения: размещения оборудования контроля и управления в сервисной зоне, установки серверного оборудования в ЦОД, размещения сетевого оборудования при развёртывании IT-инфраструктуры комплекса.

Шкафы с оборудованием контроля и управления ускорителем и экспериментальными станциями, размещаемые в сервисной зоне непосредственно у кольца ускорителя, должны обеспечивать высокую функциональность и удобный доступ к оборудованию. Кроме того, требовались возможность установки шкафов в ряд и высокая жёсткость конструкции, ввиду того что шкафы должны были транспортироваться и устанавливаться на свои места при помощи подъёмного крана. Ещё одним требованием к шкафам в этой зоне был цоколь высотой 50 см, необходимый для создания фальшпола (рис. 2), который обеспечивал бы достаточное пространство для прокладки кабельных трасс. Таким образом основной пол не стал бы препятствием при проведении всех последующих кабельных работ в помещении.

Основными требованиями к серверным шкафам и их принадлежностям были механическая прочность и размеры, обеспечивающие установку современных серверов.

От сетевых шкафов требовались невысокая стоимость, рациональность конструкции, продуманная организация кабельной системы с обозримыми зонами прокладки кабелей, а также высокая нагрузочная способность.

Вопрос обеспечения электромагнитной совместимости решался на стадии проектирования всего помещения, по-этому дополнительных опций на уровне отдельных шкафов не требовалось.

Таким образом, разработчикам проекта ALBA требовалась стандартная и вместе с тем достаточно надёжная и гибко конфигурируемая платформа шкафов, подходящая для всех возможных задач с расчётом на 30-летний срок эксплуатации комплекса. Использование различных шкафов неизбежно повлекло бы за собой издержки, связанные с несовместимостью принадлежностей и крепёжных элементов между собой, что в долгосрочной перспективе привело бы к увеличению совокупной стоимости владения. После тщательного исследования рынка, переговоров и консультаций с целым рядом производителей в CELLS было принято решение использовать платформу шкафов VARISTAR фирмы Schroff [5].

Платформа VARISTAR по сути представляет собой универсальный конструктор шкафов, удовлетворяющих всем основным требованиям к шкафам для электронного оборудования. В своём составе этот конструктор предлагает два варианта каркаса разных классов «грузоподъёмности». В стандартном (Slim-Line) исполнении каркас выдерживает максимальную статическую нагрузку до 400 кг, а в усиленном (Heavy-Duty) — до 800 кг. Обе версии каркаса разработаны для размещения 19" оборудования, допускают объединение в ряд и поддерживают единый ассортимент элементов облицовки, принадлежностей для монтажа оборудования и организации укладки кабелей. Из этих составных частей в большинстве случаев можно собрать шкаф, удовлетворяющий требованиям конкретного приложения.

В настоящее время в различных частях комплекса используется в общей сложности около 390 шкафов [5] Varistar (рис. 3).

Шкафы контроля и управления, установленные в сервисной зоне и на экспериментальных станциях, базируются на каркасе Slim-Line с основанием 600×800 мм (рис. 4). В этих шкафах, за редким исключением, размещено только 19" оборудование. Отвод тепла осуществляется при помощи вентиляторных блоков с регулируемой частотой вращения вентиляторов.

Для оснащения центра обработки данных (ЦОД) были выбраны серверные шкафы глубиной 1000 мм, что позволило разместить мощные современные серверы, сохранив достаточное пространство для укладки кабелей (рис. 5).

Перфорированные передние и задние двери обеспечивают воздухообмен до 78% и эффективный отвод тепла. Устойчивый выдвижной упор предотвращает опрокидывание, а усиленные полки и направляющие рельсы способствуют безопасной установке и эксплуатации тяжёлых компонентов. В настоящее время охлаждение оборудования ЦОД обеспечивается за счёт кондиционирования всего помещения. Тем не менее, с прицелом на будущее шкафы были установлены таким образом, чтобы предусмотреть в дальнейшем организацию системы горячих и холодных коридоров. После вывода комплекса на полную мощность охлаждения за счёт одного лишь кондиционирования воздуха может оказаться недостаточно. Предусмотрена возможность использования холодильных агрегатов или жидкостных систем охлаждения, в частности, штатной системы LHX40 с отводимой мощностью до 40 кВт на шкаф.

Продуманная организация укладки кабелей играла ключевую роль при выборе шкафов для размещения сетевого оборудования. В шкафах VARISTAR предусмотрены четыре зоны для прокладки и крепления всех типов кабелей (рис. 6).

Более того, для каждой зоны имеются специальные принадлежности, облегчающие организацию кабельной системы и чёткое разделение кабелей питания и кабелей передачи данных. Были выбраны шкафы с основанием 800×800 мм. Передние и задние двери навешиваются на петли, обеспечивающие угол открывания дверей для соединённых в ряд шкафов 180°. Заглублённые держатели 19" панелей обеспечивают достаточное пространство для допустимого радиуса изгиба соединительных кабелей. Компоненты, не являющиеся 19-дюймовыми, размещаются на стационарных и выдвижных полках.

Шкафы поставлялись к месту возведения комплекса по согласованному с заказчиком графику отдельными партиями на специальный склад. Там осуществлялась их предварительная сборка с частичной установкой оборудования, после чего шкафы при помощи подъёмного крана транспортировались к месту установки, где проводилась окончательная сборка систем (рис. 7).

Гибкость и функциональность платформы шкафов VARISTAR произвели хорошее впечатление на специалистов, ответственных за этот проект. Применение унифицированной платформы позволило не использовать дорогостоящие заказные разработки в проекте, существенно сократив его стоимость. Все поставленные заказчику изделия были стандартными, а единственной заказной разработкой Schroff в этом проекте стал 50-сантиметровый цоколь, необходимый для создания фальшпола в сервисной зоне [5]. ●

Автор – сотрудник фирмы ПРОСОФТ

Телефон: (812) 448-0444

E-mail: info@spb.prosoft.ru

автоматизация

автоматизация

FlexPilot R3: Новая эра АСУ ТП для промышленной автоматизации

В условиях стремительного развития промышленной автоматизации и цифровизации производства особую актуальность приобретают высокопроизводительные и гибкие системы управления технологическими процессами. Компания Айтерика представляет свою флагманскую модель – FlexPilot R3, воплощающую передовые технологии и инновационные подходы к построению систем автоматизации. 22.10.2024 695 0 0 автоматизация

автоматизация

Модули ввода/вывода EKF PRO-Logic для автоматизированных систем управления

Модули ввода/вывода обеспечивают связь между контроллером и периферийными устройствами, такими как датчики, исполнительные механизмы, реле и другое оборудование. Такие устройства крайне важны в распределённых системах автоматизации или на производствах с большими площадями помещений. С развитием технологий автоматизации промышленности модули ввода/вывода (I/O) стали неотъемлемой частью систем управления производственными процессами. 17.10.2024 392 0 0 автоматизация

автоматизация

Разбор параметрирования нескольких преобразователей частоты с помощью WI-FI модуля на примере ПЧ Sinvel SID300

09.10.2024 377 0 0 автоматизация

автоматизация

Контроллер, программируемый с помощью условий

Возможно ли создать алгоритм для задач автоматизации технологического процесса, не используя язык программирования? Предлагается описание системы создания алгоритма работы ПЛК для устройств малой автоматизации без использования специальных языков программирования. 01.09.2024 СТА №3/2024 721 0 0