Введение

Центр «Северсталь-Промсервис» ПАО «Северсталь» занимается разработкой и сопровождением систем промышленной коммерческой маркировки с 1998 года. За это время в цехах предприятия внедрены маркировщики различных модификаций, способные печатать на горячих поверхностях слябов и плоского проката. В большинстве созданных систем маркировка наносится во время движения изделия по производственной линии (сляб, лист, разматываемая полоса – рис. 1).

На агрегатах поперечной резки в цехах отделки металла производится циклическая маркировка будущего листа на ещё не разрезанной полосе. Каждый лист при этом получает индивидуальную надпись. В настоящее время вводится в эксплуатацию маркировщик, печатающий на смотанном рулоне вдоль линии окружности (рис. 2).

Принятые в конце девяностых годов технические решения по механичес-кой части систем маркировки, кото-рыми занимается цех автоматизированных систем, определили выбор и дальнейшее развитие управляющей автоматики.

Далее идёт рассмотрение особенностей самой системы печати, без упоминания других функциональных узлов – механизмов перемещения и прижатия печатающей головки к полосе, насосов, систем промывки, прочистки, подготовки краски и прочего.

Первыми маркировщиками образца 1998–2002 годов поддерживалась печать со скоростью до 1 м/с. Система управления создавалась на базе очередного поколения контроллеров ЭМИКОН. В 2001–2003 годах понадобилась печать на поверхностях с большой скоростью перемещения. Делались попытки использовать в качестве АСУ печатью стандартные модули контроллеров SIEMENS SIMATIC. Попытки оказались неудачными из-за недостаточной минимальной длительности импульса выходных дискретных модулей (от 10 мс) и системы прерываний центрального процессора, которая не позволяла равномерно выдавать матрицу точек на дискретные выходы. В результате в качестве основных устройств были использованы изделия собственной разработки и изготовления на базе PIC-контроллеров PIC16F87X фирмы Microchip, программирование которых осуществлялось в среде MPLAB IDE. На контроллеры SIMATIC возлагалась лишь функция подготовки и передачи задания в виде ASCII-кода через дискретные выходы модулей контроллера на входы PIC-устройств. PIC16F87X формировал матрицу печати и силовые сигналы на катушки форсунок.

В ходе создания новых систем маркировки постепенно выявлялись ограничения и недостатки выбранного решения:

- отсутствие масштабируемости – каждый новый проект фактически требовал создания уникального набора печатных плат, управляющих форсунками, для конкретной задачи;

- платы управления были собственного штучного производства;

- ограниченные возможности диагностики, неинформативные обратные связи;

- специализированное оборудование для программирования;

- ограниченные возможности отладки программы на действующем объекте;

- невозможность удалённого сопровождения;

- ограничения по количеству печатаемых символов (до 16 символов в строке);

- невозможность регулировки параметров печати во время эксплуатации (длительность импульса печатающей форсунки и т.д.);

- невозможность изменения шрифтов и вставки специальных символов во время эксплуатации.

Кроме того, с годами организации всё сложнее было поддерживать узкоспециализированное производство и компетенции работников, связанные с нестандартным оборудованием, его изготовлением, обслуживанием и ремонтом.

Разработка новой системы маркировки на базе модуля SIEMENS FM 352-5

В 2007 году перед инженерами была поставлена задача разработать систему управления печатью на базе стандартных устройств, которые смогут ликвидировать указанные недостатки и удовлетворяют критериям, предъявляемым к самым мощным из производимых маркировщиков с заделом на перспективу:

- скорость печати до 10 м/с;

- возможность непрерывной печати;

- время импульса печатающей головки от 500 до 2000 мкс;

- импульсный ток, подаваемый на катушку открытия печатающей форсунки, не ниже 8 А при напряжении постоянного тока 30 В.

В результате была создана базовая система формирования, передачи и нанесения печати, состоящая в общем виде из следующих узлов (рис. 3):

- контроллер на базе центрального процессора SIEMENS SIMATIC S7-300;

- скоростные сопроцессоры (процессоры булевой алгебры) SIEMENS FM 352-5;

- силовые модули коммутации постоянного тока МТ14Б-20 производства АО «Электрум АВ».

Назначение и характеристики основных узлов новой системы маркировки

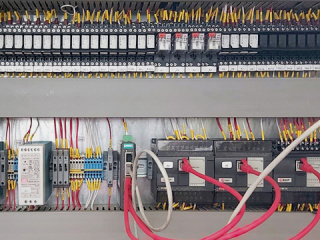

Компоновка системы маркировки представлена на рис. 4.

Центральное процессорное устройство (ЦПУ) SIMATIC S7-300 осуществляет управление вспомогательными механизмами (пространственные перемещения, перемешивание краски, промывка и т.д.), а также формирует задание на печать, подготавливая двумерный массив точек на основе строк в ASCII-коде, полученных от SCADA-системы или СУБД.

Модули FM 352-5 получают матрицу печатаемых точек от центрального процессора и формируют импульсы на своих дискретных выходах. Заявленная частота коммутации дискретных выходов модуля при омической нагрузке составляет 100 кГц, то есть возможно сформировать импульс длительностью до 10 мкс. Датчик скорости перемещения маркируемой поверхности подключается также непосредственно к FM 352-5. Если в системе печати более одной строки и, соответственно, булевых сопроцессоров, то для подключения энкодера к FM 352-5 используется устройство размножения сигналов (сплиттер). Существуют системы маркировки, не имеющие обратной связи по скорости и предназначенные для работы от встроенного генератора импульсов на участке со стабильной постоянной скоростью перемещения.

Транзисторные ключи МТ14Б-20 открываются выходами FM 352-5, а силовыми клеммами подключены к соленоидам форсунок, наносящих краску. Частота коммутации при омической нагрузке заявлена производителем 20 мкс. Коммутируемый ток 20 А. Этого достаточно, чтобы нанести на поверхность точку необходимого размера и качества.

Особенности применения сопроцессоров FM 352-5 в системах маркировки

Модуль FM 352-5 создан на основе программируемой пользователем вентильной матрицы (ППВМ, англ. FPGA – Field-Programmable Gate Array) и предназначен для скоростной обработки логической информации. Время цикла не превышает 1 мкс. Программирование осуществляется на языках LAD и FBD. Для использования в среде STEP 7 необходимо установить пакет конфигурирования. Для написания программ можно использовать лишь ограниченный набор команд и функций языка STEP 7 [1], позволяющий выполнять операции с битами, таймерами, счётчиками, делителями частоты, генераторами импульсов, сдвиговыми регистрами (рис. 5). Модуль может работать в трёх различных конфигурациях:

- как автономный модуль;

- в базовом блоке с центральным процессором S7-300;

- в станции распределённого ввода-вывода ET-200M под управлением S7-300 или S7-400.

![Рис. 5. Функциональные ограничения при программировании FM 352-5 [1]](/images_cta/articles/2016/2016-4/cta2016-4pr_page76_pic5.jpg)

В разработанных системах используются две последние конфигурации.

В штатном режиме работы (Run) FM 352-5 выполняет собственный программный код, не имея прямой связи с центральным процессором всей системы. Обмен данными между модулями FM 352-5 и ЦПУ S7-300 (S7-400) осуществляется по внутренней шине порциями по 16 байт с частотой 10 мс. Информация, передаваемая по этому каналу в обе стороны, определяется пользователем. В разработанной системе в FM 352-5 передаются подготовленные матрицы точек на печать, либо настроечные параметры – в зависимости от режима работы маркировщика. В обратном направлении – из FM 352-5 в ЦПУ – передаётся информация о режиме печати, состоянии памяти и т.д.

Прикладная программа, работающая в FM 352-5, формально представляет собой единственный функциональный блок (на рис. 6 – FB11).

Формально – потому что такой способ представления кода нужен лишь для сопряжения с ЦПУ, в том числе в режиме отладки FM 352-5 (режим Debug), о котором будет сказано далее. «Загрузка» этого функционального блока в FM 352-5 представляет собой процесс программирования матрицы FPGA (рис. 6). Именно поэтому онлайн-мониторинг «кода» FB внутри сопроцессора невозможен.

Программирование FB для загрузки в FM 352-5 может вызвать определённые трудности, которые обусловлены архитектурой FPGA. Это, как уже упоминалось, ограниченный набор команд, а также невозможность использовать при программировании выходные адреса модуля более одного раза. Функции связи между основным кодом и кодом в сопроцессоре показаны на рис. 7 и 8.

После каждой значительной правки кода рекомендуется делать проверку синтаксиса. Эта операция является частью общей процедуры подготовки программы для загрузки в FM 352-5.

В режиме отладки (Debug) FM 352-5 перестаёт использовать свою матрицу для выполнения программы пользователя, эту работу берёт на себя центральный процессор. Для данной цели FB, скомпилированный для FM 352-5, должен также быть загружен в ЦПУ и специальным образом подготовлен. Режим Debug удобен для проверки коммутации во время пусконаладочных работ. При его активизации физические входы и выходы FM 352-5 остаются доступными (из программы ЦПУ), но скорость исполнения кода и коммутации дискретных выходов растягивается с микросекунд до характеристик ЦПУ S7-300(400). Для реальной печати этот режим непригоден.

В создаваемых фирмой маркировщиках используются блоки печати, физические размеры которых намного превышают размеры требуемой надписи. Имеется в виду размер каждой из семи форсунок (для одной строки) и расстояние между форсунками (рис. 9).

Чтобы в таких условиях получить читабельную (кучную, без разрывов) надпись с необходимой высотой символов, блок форсунок устанавливают под значительным наклоном относительно вертикали символов. Верхние точки условно первого символа могут оказаться в столбце нижних точек символа под номером семь. Этот наклон должен быть скомпенсирован программно-аппаратными средствами АСУ. Здесь оказываются особенно важными уникальные характеристики FM 352-5 по быстродействию и стабильности, поскольку любая спонтанная задержка приводит к нечитабельности не одного, а целой группы символов в строке.

Прямое подключение инкрементного энкодера непосредственно к модулю FM 352-5 позволяет учитывать реверсивные откаты поверхности маркировки. Печать будет продолжена при возобновлении движения в прямом направлении с конца прерванной надписи, без наложения символов, разрыва и видимого стыка. Передача из ЦПУ в FM 352-5 подготовленного двумерного массива точек и печать точек на поверхность металла происходит одновременно. Для этого используются отдельные области памяти, параллельно работающие в разных режимах FIFO. Задание формируется быстрее процесса печати. К примеру, в системе с семью строками, каждая по 60 символов, суммарное время подготовки матрицы и её передачи из ЦПУ в FPGA занимает время порядка примерно 0,5…1,5 секунд при использовании S7-315 в качестве ЦПУ. Теоретически это позволяет создать систему печати неразрывной (бесконечной) строки за счёт постоянно подгружаемого нового задания.

Подготовка матрицы печати в ЦПУ ПЛК, а в некоторых системах на уровне SCADA имеет ряд преимуществ по сравнению с предыдущим поколением маркировщиков, где это делал PIC-контроллер:

- возможность редактирования шрифтов и спецсимволов на уровне SCADA (рис. 10);

- возможность подготовить матрицу для печати с начала или конца строки по ходу движения, сделать вертикальную инверсию надписи;

- количество печатаемых строк и их длина ограничиваются со стороны АСУ лишь производительностью конкретного ЦПУ и числом поддерживаемых им функциональных модулей.

Всё это обеспечивает гибкость в работе с потребителем при изменении его стандартов и заказов, что особенно актуально при удалённом сопровождении системы. ●

Литература

- SIMATIC S7-300 FM 352-5 high-speed Boolean processor : Operating Manual [Электронный ресурс] // SIEMENS Industry Online Support Россия. – Режим доступа : https://support.industry.siemens.com/cs/document/9240171/simatic-s7-300-fm-352-5-high-speed-boolean-processor?dti=0&dl=en&lc=ru-RU

E-mail: krukru77@yandex.ru

![Рис. 5. Функциональные ограничения при программировании FM 352-5 [1]](/images_cta/articles/2016/2016-4/cta2016-4pr_page76_pic5.jpg)

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация