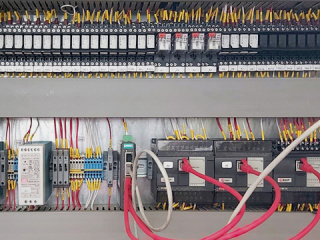

Для компаний VARTA и XAPI существовало несколько аргументов в пользу применения контроллеров VIPA (рис. 1) в составе системы автоматического управления на ответственном участке химического производства.

В первую очередь, это уже задействованные компоненты SIMATIC S5 компании SIEMENS, замена которых не планировалась, учитывая их стабильную бесперебойную работу в течение предшествующего долгого срока. В то же время уже используемые компоненты S5 должны быть полностью совместимы со своими современными преемниками – новыми ПЛК на базе поколения S7. Во-вторых, ожидалось завершение всех работ по модернизации в минимальные сроки, а также без лишних финансовых и трудовых вложений.

О компании VARTA

Компания VARTA Consumer Batteries GmbH входит в состав американского холдинга Spectrum Brands, который известен широкой общественности такими марками потребительских товаров, как Black&Decker, Remington, Stanley и другими. Основной профиль деятельности VARTA – производство и поставка батарей, аккумуляторов, зарядных устройств, карманных фонарей и т.п. Марка хорошо известна как европейским, так и российским потребителям и занимает внушительную долю на мировом рынке в своём продуктовом сегменте.

Поставленная задача

Единственное предприятие полного цикла по производству щелочных батарей на территории Европы располагается в Германии, в городе Дишингене. В рамках модернизации технологических процессов завода была поставлена задача усовершенствования системы управления участком, отвечающим за выработку катодной смеси из диоксида марганца и сульфата бария. В дальнейшем из этих химических соединений формуются катодные кольца, являющиеся строительным материалом для любой алкалиновой батарейки. Учитывая ключевую важность процесса во всей производственной цепочке и предъявляемые требования к его точности в части дозировки химических компонентов и хрупкости получаемых в итоге катодных колец, ошибки в проектировании или сбои аппаратно-программной системы управления должны быть исключены. Во главу угла ставился принцип повышения производительности, но с минимальным вмешательством в общую структуру отлаженного сложного технологического процесса.

До модернизации на производственной линии использовались только компоненты системы автоматического управления производством компании SIEMENS серий SIMATIC S5 и S7. Разработчики новой САУ были поставлены в сжатые временные рамки реализации проекта, обусловленные непрерывным производственным процессом, который нельзя было остановить более чем на пять дней, учитывая значительные финансовые убытки от простоя линии. Начальными условиями, от которых пришлось отталкиваться инженерам, были принципиальные схемы электрических цепей, программный код, выполняемый на предыдущем поколении контроллеров S5, и руководства пользователя на некоторые агрегаты и модули.

Описание производственного процесса

Технологический участок состоит из трёх линий дозировки и смешения гранулята (рис. 2).

С каждой из них соединены до тринадцати контейнеров, содержащих исходные компоненты. В зависимости от формулы процесса материалы взвешиваются, дозируются и перенаправляются в буферные контейнеры. Оттуда смесь попадает на вибрационную установку (грохот), где из всей массы сырья выделяются необходимые для дальнейшего производства фракции, одновременно на этом этапе происходит отделение от возможно попавшего в смесь мусора.

Просеянный гранулят попадает в основной миксер, где на первом этапе происходит сухое смешивание. Затем в состав добавляется предварительно дозированный электролит, и работа миксера продолжается. Далее подготовленное сырьё направляется в формовочную машину, где под действием пресса масса обретает нужную форму катодных колец, на базе которых в последующем будут собраны всем знакомые элементы питания.

Решение

Поиск решения поставленной задачи взяла на себя компания XAPI Software GmbH, расположенная в одном из старейших городов Германии Шпеере. Её специалисты обладают необходимой компетенцией в разработке программного обеспечения для управления процессами дозирования и взвешивания на технологических производствах. Более того, с 2006 года XAPI реализовала несколько подобных проектов вместе со своим давнишним партнером – компанией VIPA.

В качестве вычислительного ядра системы нижнего уровня был взят комплект из семи процессорных модулей серии 300S производства VIPA, а именно шесть CPU 315NET и один CPU 317NET, они объединены в общую локальную сеть Ethernet. Процессор CPU 317SN/NET занимает центральное место, отвечая за точность дозирования сырья. Остальные шесть модулей CPU 315SN/NET несут ответственность за процессы наполнения промежуточных контейнеров, миксеров и формовочных машин. Под их управлением ниже в иерархии сети, коммуникации которой базируются на PROFIBUS DP-соединении, находятся блочные станции ввода-вывода SIEMENS S5-135U и S7-300 ET 200M. Во избежание дополнительных трудозатрат всю кабельную проводку и соединения процесса с модулями ввода-вывода оставили нетронутыми.

Приведённая на рис. 3 аппаратная конфигурация сократила время выполнения одного рабочего цикла управляющей программы до 9–20 мс.

С учётом реализованной скорости работы в новой схеме нашли своё применение высокопроизводительные весоизмерительные модули SIWAREX производства SIEMENS. Эти компоненты, полностью совместимые как на механическом, так и на программном уровне с процессорными модулями VIPA 300S, стали дополнительным залогом сбалансированной, производительной и гибкой системы управления, высвободив сетевые интерфейсы контроллеров, базирующиеся на функциях коммуникационного модуля связи CP343. Нет нужды говорить, что сетевой протокол Ethernet TCP/IP задействован как в объединении ПЛК в локальную сеть, так и в их обмене данными с серверами предприятия верхнего уровня.

В сравнении с контроллерами SIEMENS предыдущего поколения SIMATIC S5, выполняющими рабочий цикл программы за 0,8–1 с, использование ЦПУ VIPA привело к снижению этого показателя в 40–100 раз, что, как следствие, позволило оптимизировать показатели производительности системы и перераспределить весоизмерительные функции между модулями системы. Небезынтересной для разработчиков оказалась и возможность использования стандартных карт памяти для циклической записи рабочих параметров системы или хранения журнала событий. С этой функцией процессорных модулей VIPA инженеры XAPI были давно знакомы и с успехом её использовали в своих предыдущих проектах. Достаточный объём памяти 1 и 2 Мбайт, задействованный в процесорных модулях CPU 315 SN/NET и CPU 317SN/NET соответственно, используется для программного кода модернизированной САУ только наполовину. Оставшийся резерв заложен для дальнейшего вероятного масштабирования системы без замены аппаратной части. Разработчики остановили свой выбор на ПЛК VIPA, ориентируясь на большой объём их встроенной памяти, короткое время цикла и возможность использования дополнительного накопителя. В качестве альтернативы рассматривались процессорные модули SIEMENS S7-317, но они несколько уступили своим собратьям по соотношению цена/производительность.

Помимо разработки и реализации системы управления на нижнем и среднем уровнях были развёрнуты новые серверные станции с программными модулями мониторинга, управления, анализа, визуализации и телеметрии производственного процесса. Устаревшее ПО, отвечающее только за автоматическое управление, было замещено новым с дополнительными современными функциями. Полностью разработанный системным интегратором программный модуль X-Batch, отвечающий за управление сценариями производственного процесса, получил поддержку удалённого сетевого доступа и расширенную политику сетевой безопасности сообразно требованиям времени, диктующим необходимость этих нововведений. Ещё один программный пакет X-Plant представляет собой комфортный для пользователя визуализированный интерфейс, отвечающий за конфигурирование, диагностику модулей системы управления и сети передачи данных оператором. Его зона ответственности охватывает широкий диапазон функций, начиная от тонкой настройки вычислительного и коммуникационного ядер чипа SPEED 7, лежащего в основе каждого ПЛК, и заканчивая индикацией состояния электрических цепей нагрузки, а также мониторингом и управлением сетями PROFIBUS DP или Ethernet. Перед непосредственным монтажом и запуском были проведены различные испытания и смоделированы возможные ситуации, что позволило запустить вновь собранную систему управления без дополнительных рисков.

Заключение

В заключение стоит отметить, что с помощью оборудования VIPA инженерам XAPI в масштабах производства мирового уровня удалось создать гибкую систему технологического управления, краеугольными камнями которой стали высокая производительность и экономическая эффективность решения, быстрота монтажа и глубина интеграции в существующую сложную экосистему предприятия. ●

Автор – сотрудник

фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail: info@prosoft.ru

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация