Приводится краткий обзор публикаций и стандартов по термопарам, используемым в промышленной автоматизации. Представлена таблица с указанием диапазонов измерений термопар разных типов. Обсуждаются источники погрешностей измерений.

Термопары являются самым распространённым средством измерения температуры в промышленности и лабораториях [1, 2]. Это связано с их широким температурным диапазоном (от –270 до +2500°С), обычно удовлетворительной точностью, низкой ценой, взаимозаменяемостью и высокой надёжностью.

Понимание принципа действия термопары крайне важно для её корректного применения. Термопара представляет собой два провода из различных металлов, соединённых на одном конце (рабочий конец, горячий спай). Вторые концы термопары (свободные концы, холодный спай) соединены со средством измерения напряжения с помощью проводов из металла одного типа, например меди.

Между двумя несоединёнными выводами термопары возникает эдс Vx (рис. 1 а), величина которой зависит от температуры горячего спая T:

Vx = E(T), (1)

где E – функция, которая раскрывается в формуле (3).

Для случая, когда температура холодного спая (свободных концов) равна 0°С (Tcj = 0), зависимость (1), а также обратная зависимость T = E–1(Vx) представлены в ГОСТ Р 8.585-2001 [3] и используются в микропроцессоре модуля ввода в виде градуировочной таблицы или полинома.

Для случая, когда температура холодного спая не равна нулю (Tcj ≠ 0), свободные концы являются источником эдс Vcj, величина которой также зависит от температуры: Vcj = E(Tcj). Поэтому напряжение на входе измерителя напряжения термопары будет равно (рис. 1 б)

Vx = E(T) – E(Tcj). (2)

Обратим внимание, что для вычисления значений напряжения как холодного, так и горячего спая используется одна и та же градуировочная таблица (полином). Это становится возможным благодаря правилу промежуточных проводов, согласно которому, если контакт двух металлов реализован через промежуточный металл (например, константан и железо соединены через медь, как на рис. 1), то промежуточный металл не влияет на результирующую эдс, если его концы имеют одинаковую температуру. Таким образом, свободные концы термопары, соединённые с измерителем напряжения медными проводами (рис. 1 а), можно рассматривать как второй контакт между константаном и железом.

Измерение температуры с помощью термопары выполняется косвенным методом: сначала измеряются напряжение Vx между свободными концами термопары и их температура Tcj. Затем путём решения уравнения (2) относительно T находится измеряемая температура. Чтобы исключить необходимость решения нелинейного уравнения (2), обычно используется табулированная функция, обратная V = E(T), то есть T = E–1(V), приведённая в ГОСТ Р 8.585-2001. Описанная процедура называется компенсацией температуры холодного спая.

В модулях ввода сигналов термопар указанные нелинейные зависимости обычно хранятся в ПЗУ микропроцессора, и необходимые вычисления выполняются автоматически. Пользователю нужно только задать тип термопары (в табл. 1 приведены типы термопар, их обозначения, классы допуска и допустимые отклонения от номинальной статической характеристики преобразования) и подключить её к модулю ввода. Температура свободных концов (холодного спая) измеряется встроенным в модуль датчиком температуры (рис. 1 б), в качестве которого чаще всего используется терморезистор.

Очень важно обеспечить хороший тепловой контакт между свободными концами термопары и датчиком их температуры. С этой целью для точных измерений используют медную или алюминиевую пластину, к которой через диэлектрическую прокладку прикрепляются свободные концы термопары и датчик температуры. Конструкция выполняется таким образом, чтобы были обеспечены не только хороший тепловой контакт пластины с датчиком и термопарными проводами, но и изотермичность поверхности.

Для подключения термопары к модулю ввода применяют специальные термопарные провода, выполненные из того же материала, что и сама термопара. В принципе здесь можно использовать и обычные медные провода, однако в этом случае необходим выносной датчик температуры холодного спая, который должен измерять температуру в месте контакта термопары с медными проводами.

Зависимость напряжения между свободными концами термопары от температуры при условии, что температура холодного спая стабилизирована на уровне 0°С, в стандартах NIST (National Institute of Standards and Technology – Национальный институт стандартов и технологии США) и ГОСТ Р описывается полиномом вида [4, 5]:

где Ai – коэффициенты полинома, N = 4…14 – степень полинома. Для обеспечения необходимой точности аппроксимации весь температурный диапазон разбивается на 1–3 поддиапазона, для каждого из которых используется отдельный полином вида (3).

Обратная зависимость описывается аналогичным выражением:

Погрешность такой аппроксимации составляет от ±0,02 до ±0,05°С.

Благодаря стандартизации допусков и номинальных характеристик преобразования термопары являются взаимозаменяемыми без дополнительной подстройки.

Сварка проводов термопары, изготовленных из разных металлов, выполняется таким образом, чтобы получилось небольшое по размеру соединение – спай. Провода можно просто скрутить, однако такое соединение ненадёжно и имеет большой уровень шумов. Сварку металлов иногда заменяют пайкой, но верхняя граница диапазона измерений такой термопары ограничена температурой плавления припоя. Термопары, изготовленные сваркой, выдерживают более высокую температуру, однако химический состав термопары и структура металла в процессе сварки могут нарушаться, что приводит к увеличению разброса градуировочных характеристик.

Под действием высокой температуры в процессе эксплуатации может произойти уход характеристики термопары от номинального вида вследствие окисления и диффузии компонентов окружающей среды в металл, а также изменения структуры материала. В таких случаях термопару следует откалибровать заново или заменить.

Промышленностью выпускаются термопары трёх различных конструкций: с открытым спаем, с изолированным незаземлённым спаем и с заземлённым спаем. Термопары с открытым спаем имеют малую постоянную времени, но плохую коррозионную стойкость. Термопары двух других типов применимы для измерения температуры в агрессивных средах. Изготавливают также микроминиатюрные термопары по тонкоплёночной и полупроводниковой технологиям для измерений температуры малоразмерных тел, в частности, поверхности полупроводниковых компонентов [6–8]. В [7] описана термопара с диаметром рабочего конца 1 мкм, которая имеет постоянную времени 1 мкс.

При высоких температурах сопротивление материала изоляции термопары уменьшается и токи утечки через изоляцию могут вносить погрешность в результат измерения. Погрешность возрастает также при попадании жидкости внутрь термопары, вследствие чего возникает гальванический эффект.

Основная проблема построения измерительного канала на базе термопары связана с её малым выходным напряжением (около 50 мкВ на градус), которое гораздо меньше помех, наводимых на элементах измерительной цепи в обычных условиях. Поэтому очень важно правильно выполнить экранирование и заземление проводов, идущих от термопары к модулю ввода. Модуль ввода желательно помещать по возможности ближе к термопаре, чтобы снизить длину проводов, по которым передаётся аналоговый сигнал. Для снижения уровня помех с частотой 50 Гц в модулях ввода используют режекторный фильтр (фильтр, не пропускающий колебания одной частоты – частоты режекции и пропускающий колебания других частот). Например, в модулях NL-8TI подавление помехи нормального вида (источник помехи включён последовательно с источником сигнала) с частотой 50 Гц составляет 120 дБ, помехи общего вида (источник помехи включён между закороченными входами и землей) – 140 дБ.

Важным достоинством термопар является очень низкое внутреннее сопротивление, что делает их практически нечувствительными к ёмкостным наводкам.

Точность термопары зависит от химического состава материала. Внешние факторы, такие как давление, коррозия, радиация, могут изменить кристаллическую структуру или химический состав материала, что приводит к росту погрешности измерений.

Погрешность измерений с помощью термопар складывается из следующих составляющих:

Погрешность измерения температуры холодного спая, погрешность линеаризации, погрешность аналого-цифрового канала и динамическая погрешность относятся к инструментальным погрешностям и указываются в паспорте на модуль ввода. Другие погрешности необходимо учитывать отдельно, в зависимости от типа использованных термопар, электромагнитной обстановки, характеристик объекта измерения и т.п. ●

автоматизация

автоматизация

FlexPilot R3: Новая эра АСУ ТП для промышленной автоматизации

В условиях стремительного развития промышленной автоматизации и цифровизации производства особую актуальность приобретают высокопроизводительные и гибкие системы управления технологическими процессами. Компания Айтерика представляет свою флагманскую модель – FlexPilot R3, воплощающую передовые технологии и инновационные подходы к построению систем автоматизации. 22.10.2024 691 0 0 автоматизация

автоматизация

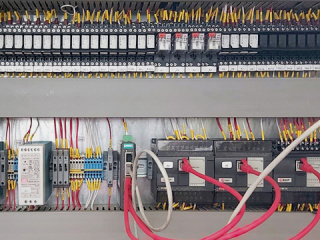

Модули ввода/вывода EKF PRO-Logic для автоматизированных систем управления

Модули ввода/вывода обеспечивают связь между контроллером и периферийными устройствами, такими как датчики, исполнительные механизмы, реле и другое оборудование. Такие устройства крайне важны в распределённых системах автоматизации или на производствах с большими площадями помещений. С развитием технологий автоматизации промышленности модули ввода/вывода (I/O) стали неотъемлемой частью систем управления производственными процессами. 17.10.2024 389 0 0 автоматизация

автоматизация

Разбор параметрирования нескольких преобразователей частоты с помощью WI-FI модуля на примере ПЧ Sinvel SID300

09.10.2024 374 0 0 автоматизация

автоматизация

Контроллер, программируемый с помощью условий

Возможно ли создать алгоритм для задач автоматизации технологического процесса, не используя язык программирования? Предлагается описание системы создания алгоритма работы ПЛК для устройств малой автоматизации без использования специальных языков программирования. 01.09.2024 СТА №3/2024 721 0 0