Описаны принципы работы рентгенолюминесцентных сепараторов. Представлен ход разработки системы управления рентгенолюминесцентными сепараторами на основе ОС РВ QNX Neutrino, отправной точкой которого выступает рассмотрение прототипного решения с анализом его ключевых недостатков.

Технологические процессы алмазодобычи, применяемые на российских предприятиях, полностью или частично базируются на методе рентгенолюминесцентного обогащения алмазосодержащих материалов. Технологические установки, в которых реализуется данный метод, носят название рентгенолюминесцентных (РЛ) сепараторов [1]. Промышленная добыча алмазов с их использованием началась в России в 1966 году. Первый РЛ-сепаратор ЛС-20 был создан и внедрён группой специалистов треста «Якуталмаз» и НПП «Буревестник» (Санкт-Петербург) под руководством В.В. Новикова и А.И. Левитина.

Принцип действия РЛ-сепаратора основан на характерном взаимодействии алмазов с рентгеновским излучением, результатом которого является люминесценция – испускание видимого света при возбуждении внешним излучением. Наличие рентгенолюминесценции можно считать необходимым разделительным признаком алмаза.

В соответствии с таким принципом действия основными элементами РЛ-сепараторов являются источник рентгеновского излучения с рентгеновской трубкой (РТ) и датчик люминесценции. Как правило, датчиком люминесценции выступает фотоэлектронный умножитель (ФЭУ). Необходимыми составляющими частями сепаратора служат система подачи материала и система отделения полезного минерала (алмаза) от остального материала. Алмаз вместе с некоторой долей материала отделяется в концентрат, а остальной материал направляется в так называемые хвосты. В обеспечении работы сепаратора задействованы пневмогидросистема и система электропитания. Поскольку обрабатываемый материал содержит ценный продукт, важное значение приобретает система текущего контроля характеристик всех систем. Только соответствие всех характеристик заданным значениям обеспечивает стабильное извлечение ценного продукта без потерь.

РЛ-сепаратор – сложная электромеханическая установка, эксплуатируемая в составе технологической схемы обогатительной фабрики, обычно имеющей несколько десятков таких сепараторов.

Сепаратор состоит из двух частей [2]: машины сортировочной (МС) и стойки автоматического управления (САУ).

Поток исходной породы (дроблёный мокрый или сухой алмазосодержащий материал) поступает во входной бункер сортировочной машины. Через устройство дозированной подачи на основе управляемого вибрационного питателя порода поступает по наклонному транспортному лотку в зону возбуждения и регистрации люминесценции.

Рентгеновское облучение осуществляется периодическими импульсами длительностью 500 мкс с периодом 4 мс. Возникающий при этом оптический сигнал люминесценции непрерывно фиксируется фотоприёмным устройством (ФПУ), усиливается, преобразуется в электрический сигнал и анализируется на принадлежность к обогащаемому минералу в устройстве регистрации.

Для повышения производительности транспортный лоток часто выполняют многоканальным, и тогда регистрацию люминесценции породы, поступающей по нескольким «ручьям», осуществляют 2, 4, 6 или 8 ФПУ в зависимости от типа сепаратора.

В современных РЛ-сепараторах выделение сигнала люминесценции алмаза производят с помощью цифровой обработки [3]. Для этого предварительно осуществляется аналого-цифровое преобразование (АЦП) электрического сигнала в числовой массив. Массивы формируются циклически (в каждом периоде возбуждения, то есть каждые 4 мс, синхронно с импульсами питания РТ) и имеют вид:

Mk [r, n],

где k – номер цикла/периода возбуждения,

r – число каналов – источников сигнала люминесценции (ФПУ),

n – число отсчётов АЦП за период в каждом канале.

Очевидно, что число обрабатываемых циклов k не ограничено. Число каналов r обычно равно удвоенному или утроенному числу ФПУ, а число отсчётов за период возбуждения определяется производительностью АЦП и характером цифровой обработки и составляет 350 или 175, как указано в [3].

Число обрабатываемых источников сигналов r, по-видимому, требует дополнительного пояснения. Дело в том, что диапазон интенсивности люминесценции алмазов очень широк и составляет 4–5 порядков в зависимости от крупности, качества, загрязнённости поверхности алмаза и других характеристик. Кроме того, необходимо учитывать, что свойство рентгенолюминесценции проявляется не только у алмазов, но и у ряда сопутствующих минералов, а некоторые алгоритмы выделения алмазов на фоне других люминесцирующих минералов требуют линейной цифровой оценки интенсивности люминесценции. С целью выполнения этого условия при конечном входном амплитудном диапазоне АЦП предусмотрено наличие у фотоприёмных устройств 2 или 3 выходов с разными масштабами: 1:1, 1:10, 1:100. Формирование числовых массивов по всем выходам производится одновременно, а предпочтительный масштаб выбирается при обработке.

Методики (формулы, алгоритмы) цифровой обработки описаны, например, в работах [4, 5]. Эффективность, коэффициент извлечения, селективность и другие характеристики методик определяются составом обогащаемого материала и типом сепаратора. Обработка и аналого-цифровое преобразование сигнала люминесценции проводятся в реальном масштабе времени. Выделяемый на это временной интервал равен периоду возбуждения. В случае если какой-либо числовой массив удовлетворяет признакам (критериям обнаружения) алмаза, программа обработки формирует сигнал обнаружения, по которому должно в заданный момент времени сработать устройство физического отделения алмаза от потока материала. При этом время срабатывания устройства (длительность отсечки) и задержка на перемещение обнаруженного алмаза от зоны возбуждения до зоны отсечки (транспортная задержка) зависят от конструкции сепаратора и крупности обрабатываемого материала и, таким образом, строго детерминированы.

Здесь следует заметить, что при многоканальной подаче материала регистрация и обнаружение алмазов в разных каналах происходят стохастично. Возможно выявление нового сигнала обнаружения в одном канале, когда ещё не закончена обработка (транспортная задержка, отсечка) в другом.

Проведённое рассмотрение позволяет выделить в системе сепаратора ряд подсистем (табл. 1).

Диаграммы функционирования этих подсистем в реальном времени представлены на рис. 1.

Рассмотрим временны́е диаграммы на рис. 1. Импульсы возбуждения (а), соответствующие моментам облучения материала рентгеновским излучением, порождают посредством датчиков люминесценции и блока регистрации (БР) сигналы обнаружения (б), если сигнал люминесценции удовлетворяет признакам алмаза. Число импульсов от одного объекта определяется временем наблюдения алмаза в зоне возбуждения и регистрации. Хотя эти сигналы и синхронизированы относительно импульсов возбуждения, дальнейшая их обработка: блокировка (г), обеспечивающая выполнение одной отсечки на один алмаз, транспортная задержка Тз (д) на время перемещения алмаза от зоны возбуждения в зону отсечки, собственно отсечка (е) и её контроль (ж) – по условию дискретизируется с интервалом (дискретом) 1 или даже 0,5 мс (в). С этой дискретностью программными таймерами должны последовательно обрабатываться до 5 перечисленных интервалов (блокировка, задержка, отсечка, контроль по началу и контроль по концу) в каждом канале, причём процесс обнаружения в этих каналах носит стохастический характер. Иными словами, в многоканальном (до 8 каналов) сепараторе версии, работающей в MS-DOS, при поступлении каждого прерывания обработчик должен последовательно просмотреть до 5×8 таймеров и декрементировать активные.

В промежутках между обработкой последовательных прерываний в ЖРВ (жёстком реальном времени) программа должна успевать обслуживать процессы, помеченные в табл. 1 как выполняемые в МРВ (мягком реальном времени) либо вне временны́х ограничений. Таким образом, в программе выполняются две циклические последовательности: обработка прерываний по сигналам (б) и фоновый контроль датчиков, органов управления, работа с дисплеем и портами связи с БР и АСУ.

Подсистема регистрации и цифровой обработки вполне логично синхронизируется импульсами возбуждения, которые генерирует программируемый аппаратный таймер. Длительность импульса и период возбуждения существенно влияют на погрешность вычисления параметров сигнала, по которым ведётся отбор полезного минерала. На рис. 2 представлены три последовательных цикла возбуждения – регистрации (обработки) с условными номерами k–1, k, k+1.

Сбор данных – цифровое преобразование выполняется последовательно во всех каналах. Синхронизация АЦП – внутренняя, то есть набор каналов и временной дискрет (шаг преобразования) задаются из программы регистрации, но отрабатываются процессором АЦП автономно. На фоне работы АЦП основная программа обрабатывает данные, собранные в предыдущем цикле. Процесс обработки данных подчинён ЖРВ: к моменту завершения работы АЦП обработка данных предыдущего цикла также должна быть безусловно завершена. Интервал между концом работы АЦП и началом следующего цикла в зависимости от структуры АЦП используется либо для чтения FIFO, если сбор данных шёл в FIFO, либо для управления усилением через ЦАП, контроля чувствительности и других служебных операций.

В прототипной системе, реализованной на базе MS-DOS, обслуживание подсистем было разделено между двумя х86 совместимыми контроллерами (рис. 3).

Один из них, использующий шину ISA, работал с подсистемами 1, 4 и 5 (по порядку представления в табл. 1). На его основе формировался блок управления (БУ), который нёс в себе операторский интерфейс в виде ЖК-дисплея (4×20 символов) и специализированной клавиатуры (24 клавиши). Контроллер БУ также поддерживал интерфейс АСУ обогатительной фабрики, к которой подключены все сепараторы. Подсистема регистрации и цифровой обработки сигналов обслуживалась блоком регистрации, также построенным на х86 совместимом контроллере PIV с шиной PICMG 1.0. В оконечных блоках подсистем 1, 2, 5 для управления и мониторинга были задействованы локальные микропроцессорные контроллеры.

Прототипная система выпускалась НПП «Буревестник» с 2006 по 2009 год. Всего было выпущено больше 100 единиц. Все они успешно функционируют на обогатительных фабриках. «Зависаний» программы из-за нарушений условий ЖРВ в течение эксплуатации не наблюдалось.

Тем не менее, по мере появления на программном и аппаратном уровнях новых, более производительных и функциональных технологий возник вопрос о необходимости модернизации устройства. При этом были обозначены следующие ключевые проблемы:

программное обеспечение (ПО) в MS-DOS по сути требовало физического разделения подсистем управления и регистрации, локализации каждой на отдельном процессоре;

не было возможности использования портов USB для связи между подсистемами и Ethernet для связи с АСУ;

ограниченные возможности операторского интерфейса, не имеющего графических средств и допускающего только последовательный доступ к изменению параметров (при общем числе параметров более 60), создавали определённые неудобства;

моральное старение и снятие с производства контроллеров и модулей сбора данных требовало их постоянной технической и программной поддержки, а также увеличивало стоимость владения ими.

Ограниченность возможностей MS-DOS в решении описанных проблем поставила на повестку дня вопрос о выборе новой программной платформы сепаратора. При этом были определены следующие критерии для выбора программной платформы:

гарантированное соблюдение условий жёсткого реального времени,

расширенные графические возможности,

поддержка инструментов разработки,

поддержка современного оборудования,

наличие квалифицированной технической поддержки и рабочей документации,

обучение специалистов методам работы в новой программной среде.

С учётом всех характеристик надёжности, производительности, масштабируемости, а также исходя из анализа графических возможностей различных операционных систем, в качестве новой программной платформы алмазных сепараторов НПП «Буревестник» была выбрана ОС реального времени (ОС РВ) QNX Neutrino.

Микроядерная архитектура и технология обмена сообщениями данной операционной системы позволяют создавать надёжные и отказоустойчивые системы. Все компоненты QNX Neutrino, в том числе драйверы, представлены как внешние приложения и поэтому могут быть добавлены, удалены или перезапущены динамически, не нарушая работу других компонентов, не требуя остановки или перезагрузки системы. Учитывая особенности PЛ-сепаратора (работа с рентгеновским излучением), а также сферу его применения (алмазодобыча), соблюдение условий работы в реальном времени позволило обеспечить безопасность оператора и эффективность переработки руды.

Мощная графическая оболочка Photon microGUI и средства построения человеко-машинного интерфейса (Photon Application Builder) позволяют быстро и с минимальными усилиями создавать современные полнофункциональные пользовательские интерфейсы.

Значимым фактором выбора в пользу данной платформы стал также опыт компании SWD Software – российского дистрибьютора QNX Software Systems, предоставившего помимо самой платформы квалифицированные консультации на всех этапах реализации проекта, а также услуги в области технической поддержки и обучения специалистов.

С учётом возросшей вычислительной мощности программно-технических средств первоначально планировалось обеспечить возможность обслуживания всех подсистем (табл. 1) в одной рабочей станции одним процессором, работающим в среде QNX. После анализа возможных альтернатив был выработан комбинированный вариант, где операторский интерфейс и цифровая обработка сигналов, а также связь с внешней АСУ замыкались на современный мощный процессор, а обслуживание исполнительной и транспортной подсистем выполнял отдельный несложный контроллер (ПЛК). Таким образом удалось решить проблемы, связанные с необходимостью обработки большого числа асинхронных процессов, использования мощных выходных элементов для исполнительной системы, организации на задней панели рабочей станции коммутационного поля из множества разъёмов, через которое система управления и регистрации связывалась бы с сортировочной машиной.

Упрощённая структурная схема системы управления сепаратором на основе ОС РВ QNX показана на рис. 4.

Система построена на базе двух основных блоков: блока человеко-машинного интерфейса (ЧМИ) и блока управления, связанного с периферийными блоками на основе локальных контроллеров.

Блок ЧМИ, структурная схема которого показана на рис. 5, выполнен в виде рабочей станции WS-843GS с ЖК-монитором и программируемой сенсорной панелью.

В станцию установлена пассивная объединительная плата HPE8S0 с интерфейсной шиной PCI Express (PICOe – 1, PCI Express x1 – 2, PCI 32 бит – 4). В качестве устройств сбора данных были выбраны платы фирмы ADLINK (DAQe-2502 – ЦАП и DAQe-2204 – АЦП). Эти платы имеют хорошие функциональные характеристики: широкий амплитудный диапазон ±10 В, частоту преобразования в многоканальном режиме 1 MSPS (миллион преобразований в секунду) с использованием прямого доступа к памяти (DMA), число входных/выходных аналоговых каналов 64/16, цифровой порт 16 бит, встроенный программируемый таймер. Процессорная плата PICOe-ATOM-N270-945GSE c частотой 1,6 ГГц обладает многими функциональными возможностями и несёт на себе необходимое количество стандартных портов. Один из COM-портов использован для связи с блоком управления, другой – для поддержки сенсорной панели. Блок ЧМИ также имеет специальную плату расширителя COM-портов на шине PCI.

Контроллер блока управления I-8411 содержит модули ввода-вывода, в том числе с повышенным выходным током до 370 мА, используемые для непосредственного управления пневмомеханизмами. Контроллер имеет встроенный порт RS-485 и аппаратно поддерживает протокол Modbus RTU, по которому осуществляется связь с программируемыми оконечными устройствами транспортной системы и системы возбуждения. Задняя панель блока управления используется для размещения разъёмов питания и управления сортировочной машиной.

Решение вопроса программно-аппаратной совместимости

Основной задачей первого этапа разработки стало решение вопроса программно-аппаратной совместимости и написания драйверов для сенсорной панели рабочей станции фирмы IEI и выбранных нами функциональных плат АЦП и ЦАП фирмы ADLINK.

Вопрос с драйвером сенсорной панели рабочей станции был решён с производителями оборудования путём нескольких итераций. Большую помощь в обеспечении совместимости драйверов оказали специалисты компании «СВД Встраиваемые системы». Разработку драйверов функциональных плат АЦП и ЦАП фирмы ADLINK выполнила компания ПРОСОФТ.

Разработка прикладного ПО

В целях сокращения времени разработки создание прикладного ПО было разделено между тремя программистами. Один работал над цифровой обработкой, другой (он же выполнял функции координатора) – над созданием графического ЧМИ и связью с блоком управления, третий – над построением целевой системы под управлением ОС РВ QNX.

Начнём с рассмотрения реализованной системы цифровой обработки сигналов.

Процесс цифровой обработки сигналов в прототипной программе включал:

запуск АЦП – начало цикла;

формирование импульса возбуждения по прерыванию (0,5 мс от начала цикла);

ожидание конца работы АЦП – 350 преобразований с накоплением результатов в FIFO модуля АЦП (в этом интервале одновременно с работой АЦП осуществлялась собственно цифровая обработка сигналов, которая должна была закончиться несколько раньше завершения работы АЦП);

чтение из FIFO в ОЗУ;

посылка сигналов обнаружения в параллельный цифровой порт.

Из перечисленного в прикладной программе были сформированы потоки, условно названные «Таймер 1» и «АЦП». Для исключения ожиданий появился поток «Таймер 2», назначение которого – сформировать период возбуждения. Потоки, работающие с АЦП, ЦАП и таймерами, оперируют с драйвером плат сбора данных Adlink D2K.

Человеко-машинный интерфейс РЛ-сепаратора работает в графической оболочке Photon microGUI. Он был разработан с помощью Photon Application Builder (PhAB), что позволило избежать необходимости дополнительного обучения специалистов по построению ЧМИ, а также значительно сократить сроки разработки.

В настоящее время ЧМИ содержит в зависимости от типа сепаратора до 20 экранных форм. Стартовая форма (рис. 6), на которой приводятся «имя» сепаратора, версии программ и сообщения о текущем состоянии, условно разбита на 3 зоны: левая – текущие ошибки или неисправности; средняя – режим функционирования сепаратора и подсистем; правая – управление параметрами. Кнопками в виде стрелок производится вызов символьных и графических форм для контроля (LOOK) или изменения (LOOK AND CHANGE) параметров.

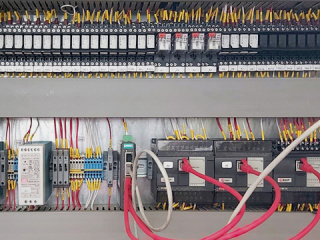

Разработка системы управления на основе ОС РВ QNX для рентгенолюминесцентных сепараторов алмазов производства НПП «Буревестник» стала очередным закономерным шагом в развитии этих устройств. Электронная стойка сепаратора с описанной в статье системой управления на основе ОС РВ QNX показана на рис. 7.

Совместными усилиями команды разработчиков, а также поставщиков программного и аппаратного обеспечения удалось в крайне сжатые сроки (4,5 месяца) разработать и реализовать графический человеко-машинный интерфейс, обеспечить доступность портов USB и Ethernet, устойчивость системы к выключению в произвольный момент времени (контроллерное выключение без предварительного выхода в систему и использования кнопки ПУСК).

Первые тридцать таких установок поставлены заказчикам – предприятиям АК «АЛРОСА», а также алмазодобывающим предприятиям Анголы и Южной Африки.

Автор благодарит за помощь сотрудников отдела сепараторов НПП «Буревестник» Ю.А. Местера, Е.Б. Волк, Н.П. Колосову, Т.Е. Романовскую, получивших основные результаты работы, а также специалистов компаний SWD Software и «СВД Встраиваемые системы», без помощи которых положительный результат не был бы получен в заданное время. ●

Рентгенолюминесцентные сепараторы [Электронный ресурс] // НПП «Буревестник». – СПб., 2007. – Режим доступа: http://bourevestnik.ru/catalog/seaparator/separator.html.

Авдеев С., Владимиров Е., Морозов В., Романовская Т. Автоматизация рентгенолюминесцентных сепараторов алмазов // Современные технологии автоматизации. – 2001. – № 3.

Владимиров Е., Каликин А., Колосова Н. Анализ цифровых методик обнаружения алмазов и сопутствующих люминесцирующих минералов // Горный журнал. – 2009. – № 5.

Владимиров Е., Казаков Л., Колосова Н. Повышение эффективности работы сепаратора алмазов за счёт цифровой обработки сигналов // Современная электроника. – 2008. – № 2.

Рассулов В., Никитин М., Пацианский Ф., Горячев Б., Коленченко В. Исследование спектрально-кинетических характеристик алмазов и сопутствующих минералов трубки «Архангельская» // Горный журнал. – 2009. – № 6.

Алексеев Д. и др. Практика работы с QNX. – М. : Издательский дом «КомБук», 2004.

E-mail: envlad@list.ru

автоматизация

автоматизация

FlexPilot R3: Новая эра АСУ ТП для промышленной автоматизации

В условиях стремительного развития промышленной автоматизации и цифровизации производства особую актуальность приобретают высокопроизводительные и гибкие системы управления технологическими процессами. Компания Айтерика представляет свою флагманскую модель – FlexPilot R3, воплощающую передовые технологии и инновационные подходы к построению систем автоматизации. 22.10.2024 693 0 0 автоматизация

автоматизация

Модули ввода/вывода EKF PRO-Logic для автоматизированных систем управления

Модули ввода/вывода обеспечивают связь между контроллером и периферийными устройствами, такими как датчики, исполнительные механизмы, реле и другое оборудование. Такие устройства крайне важны в распределённых системах автоматизации или на производствах с большими площадями помещений. С развитием технологий автоматизации промышленности модули ввода/вывода (I/O) стали неотъемлемой частью систем управления производственными процессами. 17.10.2024 390 0 0 автоматизация

автоматизация

Разбор параметрирования нескольких преобразователей частоты с помощью WI-FI модуля на примере ПЧ Sinvel SID300

09.10.2024 375 0 0 автоматизация

автоматизация

Контроллер, программируемый с помощью условий

Возможно ли создать алгоритм для задач автоматизации технологического процесса, не используя язык программирования? Предлагается описание системы создания алгоритма работы ПЛК для устройств малой автоматизации без использования специальных языков программирования. 01.09.2024 СТА №3/2024 721 0 0