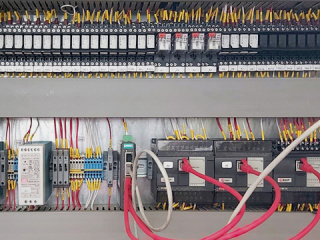

Медленно, но верно Ethernet становится самым предпочтительным протоколом связи для машин, роботов и других приложений автоматизации производства в среде промышленных и эксплуатационных/операционных технологий – OT (рис. 1).

Популярность Ethernet растёт, поскольку внедряются всё новые способы реализации потенциальных преимуществ этого протокола по сравнению с традиционными полевыми шинами. К таким преимуществам относятся более высокие скорость, пропускная способность, уровень детерминированной производительности, а также хорошая совместимость со множеством продуктов на рынке и многое другое.

В этой статье будут обсуждаться несколько способов, которыми промышленные операторы всех видов используют технологию Ethernet для повышения производительности, надёжности процессов и обеспечения других ценных преимуществ на производстве. Также перспективы внедрения Ethernet будут рассмотрены с точки зрения производителей промышленных роботов и машиностроителей. OEM-производители, как и прочие производители промышленного оборудования, могут получать выгоду от реализации некоторых из этих тенденций. Кроме того, у OEM-производителей имеется возможность приобрести конкурентное преимущество, дифференцируя свои продукты в соответствии с требованиями клиентов и таким образом повышая их лояльность.

Наконец, мы кратко обсудим некоторые возникающие на этом пути проблемы и то, как производители и пользователи промышленного оборудования могут наилучшим образом преодолеть их для достижения успеха.

Уход от традиционных серийных технологий

Промышленный Ethernet эффективно применяется в сфере производства на протяжении более двух десятилетий: на самом деле компания Belden представила свой первый промышленный Ethernet-коммутатор ещё в середине 1990-х годов. В течение длительного времени традиционные полевые шины, такие как DeviceNet, PROFIBUS и Modbus, были наиболее распространёнными в промышленности и OT и обеспечивали надёжность коммуникаций и безопасный сервис для большинства пользователей. Тем не менее по мере формирования всё более очевидной потребности в получении больших объёмов данных, обусловленной развивающимся промышленным Интернетом вещей (IIoT), Ethernet медленно, но верно начал увеличивать свою долю в новых проектах. Согласно крупному отраслевому опросу, проведённому компанией HMS Industrial Networks, 2017 год стал первым, в котором протоколы EtherNet/IP и PROFINET превысили половину установленной мощности, а в процентах преимущество перед всеми установленными полевыми шинами составило примерно десять базисных пунктов (от 52 до 42%). То же исследование прогнозирует значительно бо́льшие годовые скорости внедрения Ethernet-протоколов – около 22% против 6% для протоколов полевых шин. Авторы исследования отмечают, что ключевым стимулом, заставляющим переходить на промышленный Ethernet, часто является его высокая производительность в среде ОТ. Действительно, для приложений, оперирующих большими объёмами данных, такой переход может принести значительный выигрыш в производительности по сравнению с традиционными последовательными протоколами. Но преимущества Ethernet этим не ограничиваются:

- бо́льшая скорость и пропускная способность вкупе с запасом на вырост системы;

- лучший детерминизм – он не имеет жизненно важного значения, когда речь идет о получении электронной почты в офисе за одну миллисекунду или десять секунд, но способность Ethernet обслуживать производственные процессы с точностью до миллисекунды, безусловно, является огромным преимуществом;

- стандартизация – открытые стандарты дали возможность пользователям выбирать из предложений множества поставщиков лучшее для их конкретных целей оборудование, взять на вооружение универсальность plug-and-play и избегать ловушек проприетарных решений.

Использование этих Ethernet-возможностей позволяет ключевым элементам оборудования автоматизации работать по-новому, достигая лучшей производительности и эффективности, большей надёжности, высокого качества продукции и доходности. Таким образом, промышленный Ethernet уже в течение довольно продолжительного времени можно встретить повсеместно, а его ценность неуклонно возрастает.

OEM-предприятия, выпускающие оригинальные машины и роботы, могут извлечь из некоторых озвученных далее трендов дополнительную выгоду, при этом не важно, производят ли они в массовом порядке достаточно простые изделия или изготавливают сложные машины в единичных экземплярах. Действительно, путём построения соответствующей потребностям заказчиков коммуникационной инфраструктуры OEM-производители, учитывающие эти тренды, могут обеспечить успех своим клиентам (рис. 2).

Тренд: развитие межмашинных коммуникаций

Способность Ethernet непрерывно передавать данные на высоких скоростях с сохранением детерминированности доставки до миллисекунд открывает пути к полностью автоматизированному производству, действующему без вмешательства человека. Она также уменьшает потребность в централизованном контроле. Всё больше и больше устройств разрабатывается таким образом, что они контролируются собственной встроенной логикой и могут передавать инструкции непосредственно следующей в очереди машине. Например, восходящий канал передачи данных может быть создан между роботом, который точно размещает и удерживает разъём, и его партнёром – машиной, вставляющей разъём в панель. Похожие прямые соединения могут быть установлены между машиной, которая размещает объект, и сборочным роботом, который будет перемещать его к следующему шагу в процессе. Или, например, подключённая через Ethernet интеллектуальная система машинного зрения может быть использована для контроля прохождения изделий по конвейеру. Такие распределённые операции могут добавить скорости и точности процессам, а также обеспечить работоспособность системы в случае возникновения проблем с централизованным управлением. Таким образом, нужно стремиться к самодостаточному автономному производству на базе подпроцессов. В ходе планирования нового производственного процесса системные интеграторы должны рассмотреть вопрос о том, какие небольшие машины с установленными автономными контроллерами в настоящее время доступны, – подобные новшества появляются очень часто. Требуется заранее обсудить характеристики этих машин с OEM-производителем, чтобы разобраться, как выбранное устройство может быть подключено в общую сеть с использованием соответствующих коммутаторов и прочей инфраструктуры Ethernet (рис. 3).

OEM-производители также могут рассмотреть вопрос о снижении сложности и стоимости применяемых ПЛК и других устройств, функциональность которых в значительной степени может быть передана распределённым системам управления, что окажет влияние на упрощение конструкции и стоимость машины в целом.

Тренд: извлечение пользы из больших данных

Скорость и пропускная способность Ethernet позволяют собирать большие объёмы данных в режиме реального времени способами, которые были невозможны ранее. Множество преимуществ, которые потенциально несёт в себе обилие информации, всё ещё не используется. С целью оптимизации профилактического обслуживания некоторые организации используют данные, получаемые в реальном времени от датчиков, размещённых на предмете износа, и анализируют тренды изменения температуры или других параметров эксплуатации для определения оставшегося времени службы компонента. Некоторые собирают статистику производственных данных со смарт-устройств и обрабатывают её путём применения сложных аналитических пакетов, позволяющих оптимизировать настройки оборудования, сказывающиеся на производительности или снижении эксплуатационных расходов. Другие накапливают и архивируют данные о качестве производимой продукции, на основе которых осуществляется контроль за соблюдением нормативных требований. Какие-то организации хорошо справляются с извлечением подобных выгод, но многие только начинают свой путь. Они ещё не зашли далеко в практическом использовании больших данных, которые остаются невостребованными и неисследованными. При этом они, вероятно, упускают множество шансов оптимизировать операции всех видов. Конечные пользователи должны проводить ревизию своих рабочих процессов на предмет возможности внедрения новых методик анализа, программных пакетов и других доступных инструментов. Кроме того, необходимо вовлекать производителей машин и роботов в обсуждение при проектировании коммуникационной инфраструктуры для датчиков и других компонентов производственного оборудования. Это поможет получить новые ценные данные о процессах. OEM-производители, со своей стороны, должны быть готовы участвовать в ведении таких обсуждений, полезных для взаимовыгодного партнёрства (рис. 4).

Тренд: расширение партнёрства OEM и конечного пользователя

Появление промышленного Ethernet открывает возможности более тесного сотрудничества производителей и пользователей машин в процессе разработки дизайна и в планировании этапов внедрения промышленной сети в эксплуатацию. Таким образом, эта технология позволяет сформировать среду для долгосрочного успешного партнёрства, поскольку возникают возможности продолжения взаимовыгодного сотрудничества спустя многие годы и даже десятилетия после внедрения. Это совершенно непохожий на прежние отношения сценарий. Ethernet делает его возможным благодаря обеспечению быстрого доступа к данным и информации о состоянии и диагностике в реальном времени удалённо из любой точки мира. Теоретически конечные пользователи могут получить мгновенный доступ к лучшей диагностике своих машин на планете – диагностике от команды, которая произвела эти машины, без простоя и затрат в ожидании ликвидации чрезвычайной ситуации. Машиностроители, в свою очередь, могут и должны создавать прибыльные отделы удалённого сервиса, которые способны работать буквально из любой точки мира, где есть доступ в Интернет. Отношения могут принять любую форму, от устранения неполадок только по мере необходимости до постоянного мониторинга со 100% ответственностью за работоспособность и оптимизацию производительности. Таким образом, используя соединение Ethernet, OEM и конечные пользователи по мере необходимости создают ещё более креативные и стратегические виды партнёрства. Например, конечные пользователи могут разрешить OEM централизованно собирать данные с однотипных производственных линий разных заводов во многих местах и анализировать их в массовом порядке, чтобы помочь создать лучшие мировые практики внедрения таких линий везде, где они используются.

Тренд: повышение надёжности коммуникаций

На заре развития OT-сетей Ethernet-технологии резервирования не всегда обеспечивали достаточную надёжность для того, чтобы гарантировать, что данные не будут теряться в случае проблем с подключениями. Многие OT-среды были созданы без этой жизненно важной защиты полностью или частично. Одним из таких примеров является сетевой протокол STP (Spanning Tree Protocol – протокол покрывающего дерева), разработанный и успешно применявшийся в значительно менее требовательной офисной ИТ-среде, но не являющийся полностью эффективным в удовлетворении потребностей производства. Спустя годы на основе STP были разработаны и стандартизированы более быстрые версии, в том числе Rapid Spanning Tree Protocol (RSTP), но, несмотря на это, в случаях отказов всё ещё часто наблюдаются потери пользовательских данных. Между тем уже разработаны алгоритмы восстановления коммуникаций за гарантированное время, не превышающее 10 миллисекунд или меньше, что достаточно даже для критически важных приложений. Некоторые из этих алгоритмов даже стандартизированы. Тем не менее, основываясь на опыте создания тысяч промышленных сред, можно сказать, что есть множество процессов, способных извлечь пользу из более быстрых механизмов, но пользователи ещё не внедрили их, рискуя способностью своей системы к полному восстановлению в случае отказа. При оптимизации процессов следует обратить внимание на такие перспективные протоколы, как Device Level Ring (DLR), Media Redundant Protocol (MRP), Parallel Redundancy Protocol (PRP) и High-availability Seamless Redundancy (HSR). Последние два из них обещают избыточность (рис. 5) с нулевой потерей пакетов, при которой данные не теряются никогда, поскольку пакеты дублируются, как при резервном копировании.

Ключом к адаптации этих типов протоколов является использование управляемых сетевых коммутаторов взамен традиционных неуправляемых. Конечным пользователям в процессе планирования следует уточнить у производителей оборудования наличие возможности установки управляемых коммутаторов и других устройств, которые могут обеспечить «встроенную» надёжную избыточность. Опытные производители будут активно задавать вопросы о необходимости резервирования, предлагая свои наработки и разъясняя имеющиеся возможности менее искушённым конечным пользователям, – это помогает добавить партнёрству максимум ценности.

Тренд: сети, синхронизируемые по времени

Как уже отмечалось, одно из ключевых преимуществ промышленного Ethernet перед традиционными последовательными сетями состоит в способности протокола контролировать более быстрые, вплоть до миллисекунд, производственные процессы, такие как координация действий между машинами на сборочном конвейере. В дополнение к координации шагов на производственной линии с высокой степенью точности за счёт высокого уровня детерминизма Ethernet также может контролировать системы безопасности, используемые для защиты персонала, оборудования и продукции. Дальнейшее развитие Ethernet связывают с концепцией синхронизируемой по времени сети (TSN – Time Sensitive Networking). Эти стандарты обещают дать производителям ещё более захватывающие возможности для управления процессами – вплоть до микросекунды и, возможно, даже до наносекунд. Сегодня эта технология действительно передовая, и одними из первых появились TSN-коммутаторы бренда Belden Hirschmann. По мере развития революционной технологии к её поддержке подключатся производители всех видов оборудования, и у пользователей появится возможность переосмыслить рабочие процессы с точки зрения возможности более точного и более контролируемого управления, повышающего производительность и безопасность. В конечном итоге многие опытные производители, стремясь получить конкурентное преимущество, предложат как опцию для конечных пользователей “TSN-ready” – возможности, встроенные в производимое ими оборудование.

Проблемы: кибербезопасность, квалифицированные кадры и прочее

К сожалению, все эти заманчивые Ethernet-тенденции могут принести с собой как для конечных пользователей, так и для производителей большое количество неприятных проблем. Первая и самая серьёзная из них состоит в том, что то самое улучшение качества и надёжности сетевого подключения, о котором мечтают многие производители, открывает ОТ-сеть для внешних воздействий: вирусов, червей, вредоносных целевых хакерских атак и других опасностей, которые могут привести к неполадкам и дорогостоящим простоям. Некоторые операторы привыкли думать о киберинцидентах как о проблеме, влияющей исключительно на ИТ-сети для передачи данных кредитных карт или других легко монетизируемых данных. Разумеется, в мире ОТ интеллектуальная собственность может быть незаконно присвоена, можно саботировать производство, скомпрометировать его безопасность и совершить многое другое, как ради получения незаконной выгоды, так и просто с целью причинения вреда. Кроме того, даже случайное киберсобытие, непреднамеренно приведённое в действие неосторожным сотрудником, может повлиять на производственные процессы всех видов. Независимо от того, как они инициированы, такие события драматически отражаются на производительности, графиках выпуска продукции, репутации компании, качестве и многом другом, а ущерб часто исчисляется миллионами долларов за один инцидент. Поскольку кибератаки часто происходят через незащищённые сети, OEM и их клиенты должны знать, что иногда сетевые устройства, такие как ПЛК, средства HMI, приводы и блоки ввода/вывода, могут оказаться под управлением предустановленного вредоносного ПО или шпионских хакерских программ даже прежде, чем они достигнут места сборки на производстве пользователя. Специалисты ОТ-сети должны знать о растущих угрозах подобного рода и обязательно работать над созданием положений о кибербезопасности на начальном этапе проекта (рис. 6).

Производители и конечные пользователи могут работать вместе над обеспечением максимальной кибербезопасности готового оборудования, оснащённого соответствующими брандмауэрами, коммутаторами или даже более сложными предварительно установленными устройствами, как диктуют возможности и назначение машины. Следует позаботиться и о том, чтобы все установленные устройства содержали новейшие, полностью исправленные версии встроенного программного обеспечения и прошивок. Если собственного опыта координации этих процессов нет, то можно обратиться к стороннему: растущий спрос на киберруководство по безопасности обеспечивает доступность данной услуги на рынке. В качестве примера можно привести дочернюю компанию Belden Tripwire, пожалуй, одну из самых испытанных и опытных. К счастью, поддержание высокого уровня кибербезопасности не является непреодолимой проблемой: необходимые опыт и технологии легко доступны, и зачастую проблема заключается в недостаточном осознании важности задачи, бездействии и нехватке выделенных на обеспечение кибербезопасности ресурсов.

Благодаря росту потребности в персонале, хорошо разбирающемся в ИТ и ОТ Ethernet-сетях, возникла новая группа профессионалов.

Многие нынешние промышленные инженеры позаимствовали свой сетевой опыт от ИТ-коллег, поэтому им требуется поддержка в глубоком изучении и эксплуатации промышленной сетевой инфраструктуры. Это может вызвать необходимость иметь больший штат работников, занятых обслуживанием сетей внутри компании. Ставки тут столь высоки, а цена ошибок столь велика, что многие компании идут даже на создание специальных отделов. Однако агентства по найму свидетельствуют, что одинаково хорошо разбирающиеся в ИТ и ОТ специалисты пока ещё редкость, но спрос на них неуклонно растёт; соответственно растёт и предложение. Инженеры ADX (Automation and Data Exchange Engineer – инженеры по автоматизации и обмену данными) понимают потребности как ИТ, так и OT, и способны осуществлять комплексное управление требованиями ИТ/OT. Также полезным является наличие поставщиков сетевого оборудования, предлагающих заказчику услуги своих инженеров по автоматизации на бесплатной или недорогой аутсорсинговой основе. Поставщик может провести обучение специалистов заказчика по сетевым проблемам, сосредоточившись на уникальных характеристиках и требованиях промышленных сетей, используя не традиционные примеры ИТ, а примеры из области ОТ. О различном образе мыслей обученных в области ИТ и ОТ профессионалов и недостатке взаимопонимания между ними было сказано много. Тем не менее практика показывает, что опытный человек, осваивающий новую сферу деятельности, изучит потребности среды и соответственно адаптирует свои навыки. Наконец, при выборе Ethernet-оборудования промышленные специалисты должны понимать, что для комплектации собственных сетей или для использования в составе большой машины оборудование ИТ и OT не всегда взаимозаменяемо с точки зрения оптимальной производительности. Нужно помнить о том, что среды, в которых оно будет функционировать, могут существенно отличаться, и их воздействие должно быть принято во внимание. Во многих случаях электронные устройства и кабели были разработаны много лет назад, и их корпуса были предназначены для использования в климат-контролируемой офисной среде, существенно отличающейся от заводских условий. Но устройства и кабели в среде ОТ могут подвергаться экстремальным воздействиям тепла или холода, чрезмерной вибрации, загрязнений и пыли, непрерывного движения, влажности или ухудшающих сигнал электромагнитных наводок. Любой из этих факторов способен вызвать прерывание работы в сети и незапланированные простои (рис. 7).

К счастью, требуемый тип оборудования и кабелей имеется в более надёжном промышленном исполнении, поэтому обязательно подбирайте именно такие устройства даже для включения их в состав большой машины: из повышенной надёжности предложенного оборудования конечный пользователь также может извлечь выгоду.

Заключение

Появление и постоянное расширение сфер применения Ethernet открывает новые возможности для создания более продуктивных и более надёжных рабочих процессов в любых промышленных условиях. Знание возникающих и развивающихся тенденций может дать опытным интеграторам возможность захватить конкурентное преимущество путём разработки креативных способов использования современных технологий в промышленных процессах ради повышения производительности и сокращения времени простоя оборудования. Производители могут не только воспользоваться этими тенденциями на собственных заводах и фабриках, но и применить свои знания тенденций во благо конечных пользователей, разрабатывая больше полезных для них продуктов и формируя долгосрочные взаимовыгодные партнёрские отношения. ●

Авторизованный перевод Юрия Широкова

E-mail: textoed@gmail.com

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация