Cовокупность электромагнитных полей, которая может влиять на функционирование электронных устройств или биологических объектов принято называть электромагнитной средой. Изменения в электромагнитной среде вызывает любое устройство, которое передает, распределяет, вырабатывает или каким-то образом использует электрическую энергию. Окружающее нас пространство настолько насыщено подобными устройствами, что полностью исключить их взаимное влияние не представляется возможным. Впрочем, часто этого и не требуется: достаточно обеспечить их электромагнитную совместимость.

Как следует из приведенного в эпиграфе определения, для достижения электромагнитной совместимости (ЭМС) необходимо:

обеспечить устойчивость устройства к электромагнитным мешающим воздействиям (далее помехам);

поддерживать в допустимых пределах уровень помех, вызываемых работой самого устройства.

Одним из наиболее распространённых способов обеспечения ЭМС является экранирование источников и приемников помех. В данной статье рассматриваются некоторые технические решения, позволяющие использовать корпус изделия в качестве экрана.

В зависимости от среды распространения помехи можно условно разделить на кондуктивные и индуктивные. Кондуктивные помехи передаются через токопроводящие соединения, а индуктивные — посредством магнитного, электрического или электромагнитного поля. Экранирование является эффективным средством борьбы с индуктивными помехами. Методы защиты от кондуктивных помех в данной статье не рассматриваются.

В зависимости от вида экранируемого поля различают магнитостатическое, электростатическое и электромагнитное экранирование.

Магнитостатическое экранирование обеспечивается одним из двух способов.

Первый заключается в применении сплошного экрана (предпочтительно сферической формы) из ферромагнитного материала. Этот способ обеспечивает хорошую защиту при низких частотах и относительно небольшой интенсивности поля. Качество экрана зависит от толщины стенок корпуса. При увеличении частоты помехи магнитная проницаемость ферромагнитных материалов уменьшается, что снижает эффективность экранирования.

Второй способ состоит в применении экрана из материала с низким удельным электрическим сопротивлением. В нем под действием квазистационарного поля возникают вихревые токи, поле которых компенсирует внешнее поле. Эффективность такого экранирования возрастает с увеличением частоты помех. Форма экрана незначительно влияет на его качество, главным образом оно зависит от физических свойств материала.

Электростатическое экранирование наиболее эффективно может быть организовано при помощи сплошной оболочки из металла с высокой проводимостью (медь, серебро или алюминий). Оболочка должна быть тщательно заземлена. Форма оболочки и толщина стенок на качество экранирования практически не влияют.

Электромагнитное экранирование используется наиболее часто, так как в большинстве случаев требуется защищать аппаратуру не от статических полей, а от переменных или флуктуирующих. Так же как при магнитном экранировании, для защиты от низкочастотных воздействий (0-10 кГц) наиболее эффективным является экран из материала со значительной магнитной проницаемостью, например из стали. Для защиты от высокочастотных помех предпочтительно использовать немагнитные металлы. Значительно большего эффекта можно достичь, используя не однородные, а многослойные экраны. Это объясняется наличием в них нескольких границ раздела поверхностей, на каждой из которых происходит отражение электромагнитной волны. Наиболее эффективны экраны из комбинации магнитных и немагнитных слоев.

Таким образом, с точки зрения защиты от индуктивных помех, идеальным корпусом является толстостенная стальная сфера, не имеющая щелей и отверстий, покрытая медной или серебряной оболочкой.

Реальный корпус помимо надежного экранирования должен обеспечивать охлаждение электронного устройства, ввод сигнальных и питающих кабелей, защиту от пыли, влаги, механических повреждений и коррозии. Кроме того, он должен обладать приемлемой стоимостью и иметь по возможности небольшой вес и эстетичный внешний вид.

К сожалению, выполнение большинства этих требований затрудняет организацию эффективного экранирования.

Во-первых, по финансовым соображениям корпуса не изготавливают из меди и серебра. Чаще всего используют сталь, алюминий или пластик с металлическим напылением, стремясь при этом по возможности уменьшить толщину стенок и панелей. Во-вторых, корпуса крайне редко делают в форме шара. Как правило, они имеют форму параллелепипеда, позволяющую более эффективно использовать внутренний объем для размещения электронных узлов и блоков. В-третьих, корпуса изготавливаются из отдельных деталей и имеют съемные крышки и панели. Это облегчает доступ к их содержимому для обслуживания или замены, однако неизбежно появляющиеся щели и зазоры ухудшают экранирующие свойства. К этому же приводят отверстия для ввода кабеля и организации вентиляции. Защитные и декоративные покрытия тоже затрудняют организацию качественного экранирования, так как являются, как правило, неэлектропроводящими и препятствуют обеспечению надежного электрического контакта между панелями корпуса.

Для улучшения экранирующих свойств необходимо:

уменьшить величину зазоров между панелями;

обеспечить надежный электрический контакт между деталями корпуса;

обеспечить электромагнитную защиту кабельных вводов и вентиляционных отверстий.

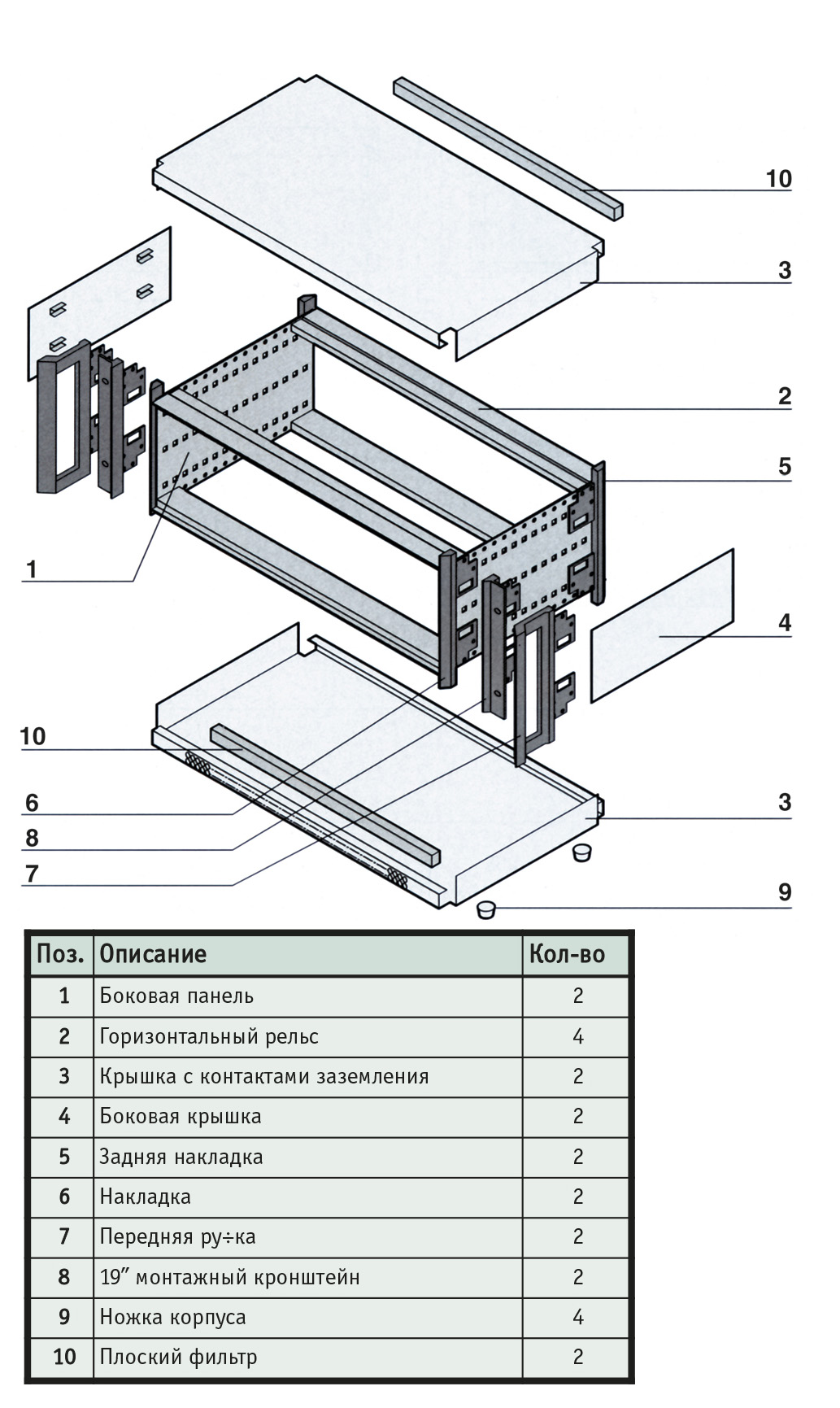

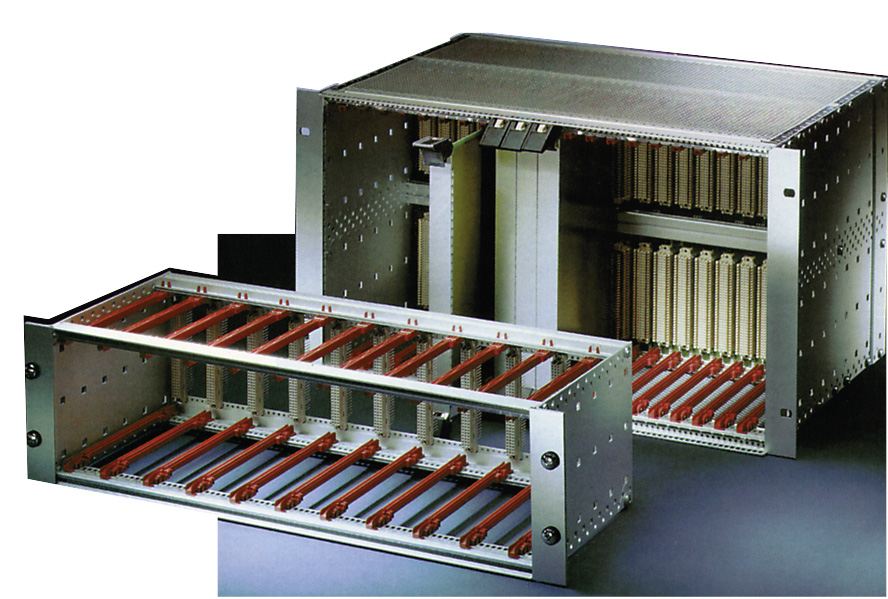

В качестве примера реализации этих мер рассмотрим выпускаемые фирмой Schroff* приборные корпуса серии RatiopacPRO-air. На рис. 1 показан их внешний вид, а на рис. 2 — составные части.

В основе конструкции — две боковые панели 1, соединенные горизонтальными рельсами 2. К этим элементам крепятся верхняя и нижняя крышки 3, а также декоративные боковые крышки 4. Переднюю стенку корпуса образуют лицевые панели съемных модулей, а заднюю — декоративная алюминиевая панель (на рисунке не показаны).

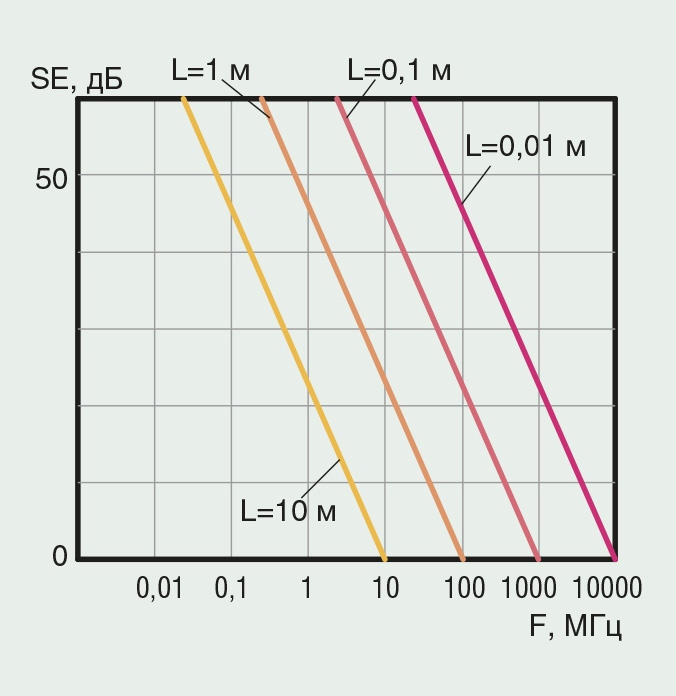

От величины щелей между панелями сборного корпуса непосредственно зависит эффективность экранирования — SE (shielding effectiveness):

SE = 20 lg (λ/2L) дБ, где λ — длина волны экранируемой помехи; L — длина щели.

Из формулы видно, что эффективность экранирования зависит и от частоты (или длины волны) помехи: чем выше частота, тем меньше должна быть величина щелей для получения требуемого значения SE. На рис. 3 приведен график, иллюстрирующий эту зависимость.

Например, при частоте помехи 1 ГГц (λ = 0,3 м) эффективность экранирования на уровне 20 дБ достигается при длине щелей не более 15 мм.

Длину щелей можно сократить, увеличив количество винтов или заклепок, скрепляющих детали. Однако такое решение удорожает конструкцию и не годится для дверей и съемных панелей. Вместо этого обычно используют дополнительные элементы — пружинные и эластичные прокладки из электропроводящих материалов.

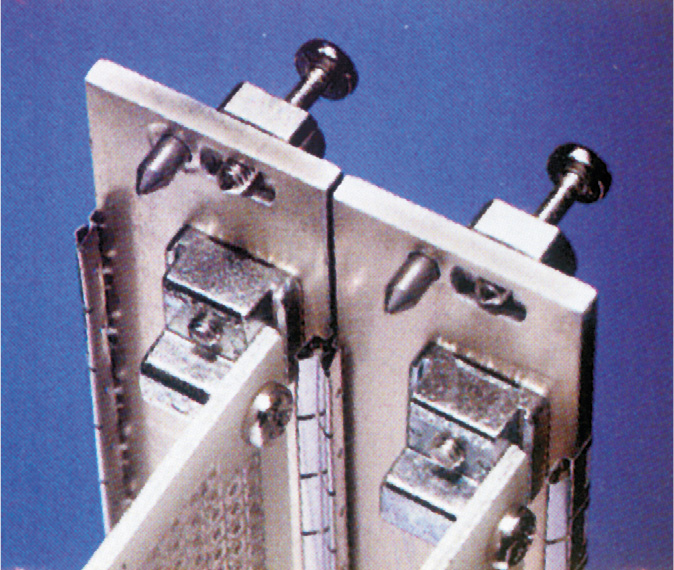

На рис. 4 показаны металлические прокладки, устанавливаемые между боковыми стенками и крышками корпуса RatiopacPRO-air, а также между горизонтальными рельсами и лицевыми панелями размещённых в корпусе модулей. Прокладки являются съемными, благодаря чему степень электромагнитной защищенности, а следовательно, и стоимость корпуса можно менять в зависимости от условий применения. Такой подход особенно удобен тем, что необходимость в экранировании иногда выясняется на завершающей стадии проектирования, когда радикально менять конструкцию устройства уже поздно.

На рис. 5 показаны аналогичные прокладки, уплотняющие стыки между лицевыми панелями модулей. Для крепления прокладок в торцах панелей предусмотрены пазы.

Наилучшими механическими и электрическими характеристиками обладают прокладки из бериллиевой бронзы, однако этот материал дорог и вреден с экологической точки зрения. Кроме того, при его соприкосновении с некоторыми металлами образуется гальваническая пара, провоцирующая электрохимическую коррозию. В качестве альтернативы применяют прокладки из нержавеющей стали или полимерных материалов.

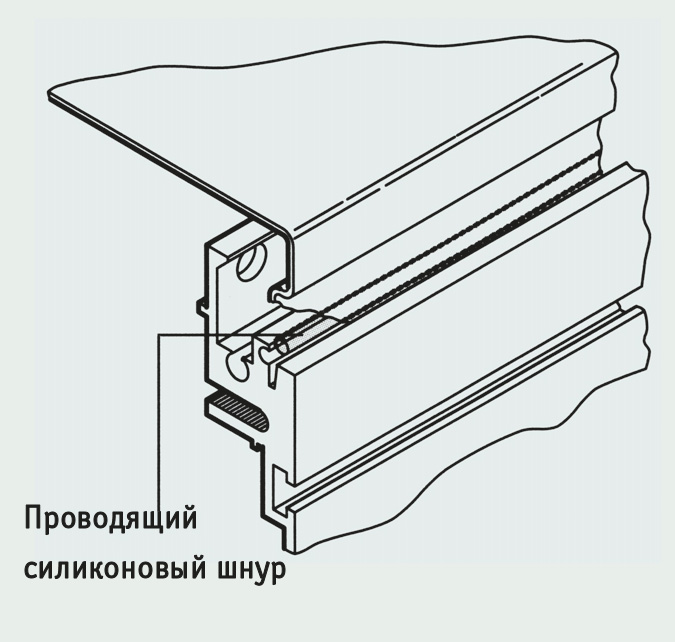

Полимерные прокладки изготавливаются как из электропроводящих материалов (рис. 6), так и из диэлектриков.

В последнем случае полоса или шнур из эластичного материала помещается в оболочку из металлизированной синтетической ткани. Такие прокладки чаще применяют для съемных деталей, например лицевых панелей модулей (рис. 7): при установке панели металлические волокна ткани обдирают оксидный слой соприкасающейся с ней поверхности.

При выборе полимерной прокладки учитывают температурный диапазон, в котором предполагается эксплуатация изделия, требуемую коррозионную стойкость материала, ширину зазора, перекрываемого прокладкой. Чаще всего применяют вспененный неопрен (neoprene), поливинилхлорид (PVC), полиуретан (PU) — материалы расположены в порядке увеличения ширины зазора, на который рассчитана прокладка.

Составные части корпуса должны образовывать замкнутую электропроводящую оболочку. Надежный электрический контакт между деталями достигается благодаря соответствующей обработке соприкасающихся участков их поверхностей или участков, контактирующих с уплотнительными прокладками. Наилучший эффект мог бы быть получен за счет нанесения покрытий, применяемых для контактов разъемов. Однако в связи с высокой стоимостью этих материалов обычно используется более дешевое решение: торцы несущих рельсов, а также внутренние поверхности боковых стенок и крышек хромируют. Покрытие имеет небольшую толщину (менее 1 мкм), однако эффективно предохраняет от окисления поверхность алюминиевых деталей. Благодаря высокой пластичности покрытия оно легко продавливается при сжатии деталей и позволяет образовать газозащищённое контактное соединение. Таким же образом обработана тыльная сторона лицевых панелей съёмных модулей, образующих переднюю стенку корпуса (рис. 5), и торцевая поверхность панелей, показанных на рис. 7.

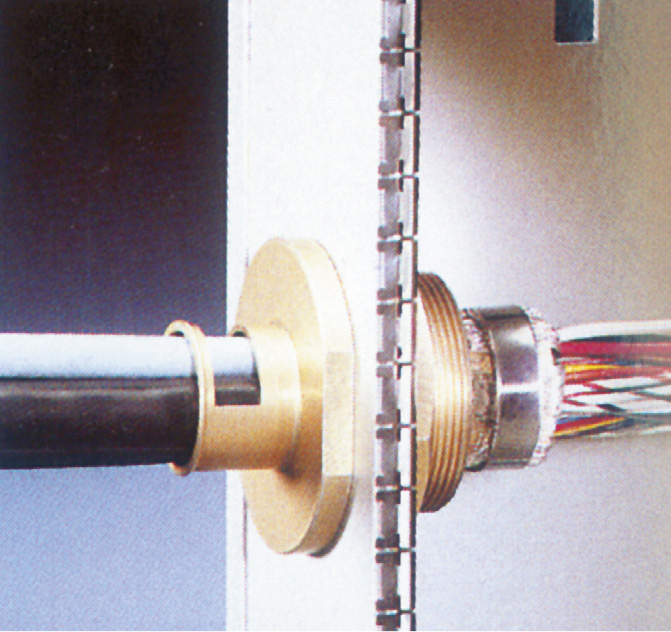

Обычные кабельные вводы препятствуют проникновению влаги и пыли внутрь корпуса. Специальные кабельные вводы, отвечающие требованиям ЭМС, обеспечивают также заземление экранирующей оболочки кабеля. Методы борьбы с кондуктивными помехами, передающимися по проводам, не являются предметом рассмотрения данной статьи, однако необходимо отметить, что использование не соответствующего требованиям ЭМС кабельного ввода или разъема может свести на нет все усилия, затраченные на экранирование корпуса. Специальные кабельные вводы (рис. 8) обеспечивают эффективность подавления помех до 100 дБ на частоте 1000 МГц.

К сожалению, в ряде случаев без отверстий в корпусе не обойтись. Прежде всего, это вентиляционные окна — несмотря на общую тенденцию к снижению энергопотребления и тепловыделения, избавиться от них удается далеко не всегда.

Для обеспечения соответствия вентиляционных окон требованиям ЭМС используются решетки и перфорированные панели. Основным вопросом при их конструировании является выбор размеров и формы ячеек или отверстий.

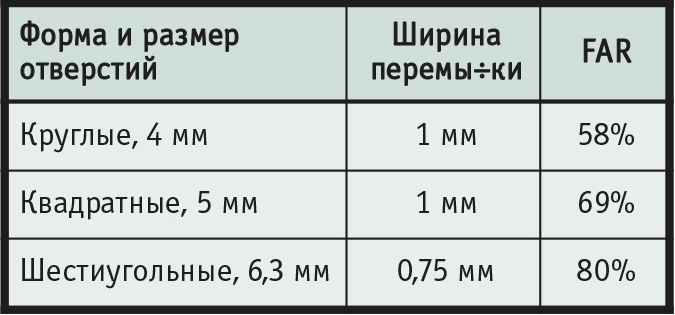

Максимально допустимая величина отверстий (диаметр или, если отверстия не круглые, длина) определяется по той же формуле, что и размер щелей между панелями. Количество и форма отверстий выбираются так, чтобы, сохраняя необходимую механическую прочность панели, добиться максимального значения коэффициента открытой поверхности FAR (Free Area Ratio). Коэффициент характеризует способность панели пропускать воздушный поток и вычисляется как отношение суммарной площади отверстий к общей площади панели.

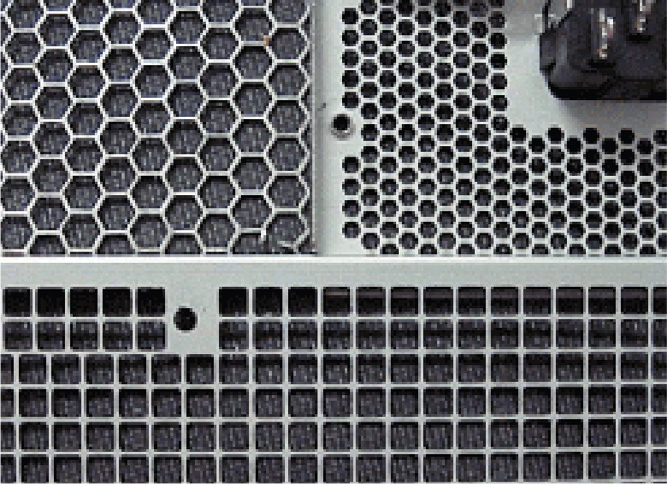

На рис. 9 представлены наиболее распространенные типы решеток, а в табл. 1 приведены примеры значений FAR для разных типов решёток.

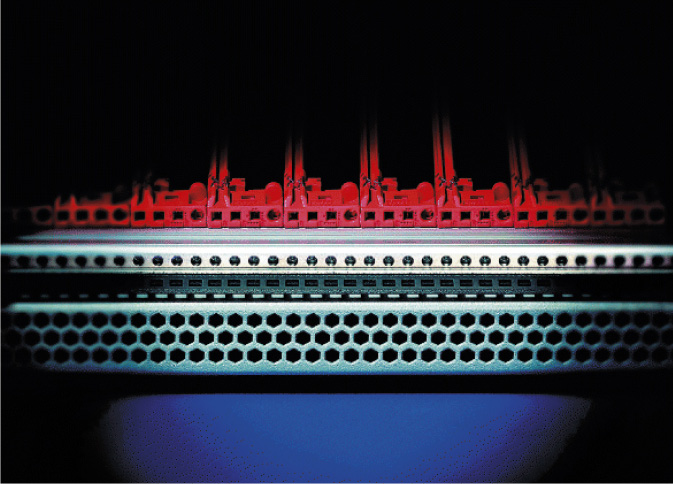

В рассматриваемом корпусе RatiopacPRO-air вентиляционные отверстия имеют форму шестиугольника и расположены в виде полос в передней части нижней крышки, а также в задней части верхней крышки (рис. 10).

Наибольшим FAR обладают решетки из формованных металлических полос, образующих шестигранные ячейки в виде сот (Honeycomb). Из-за относительно большой толщины такие решетки в малых настольных корпусах обычно не используются.

При соблюдении упомянутых условий размер вентиляционных панелей практически не влияет на эффективность экранирования. В качестве примера можно привести субблок типа EuropacPRO (рис. 11). В этом конструктиве круглые вентиляционные отверстия диаметром 4 мм (FAR = 58%) занимают всю поверхность верхней и нижней крышек. Результаты испытаний, представленные на рис. 12, подтверждают эффективность использованных технических решений.

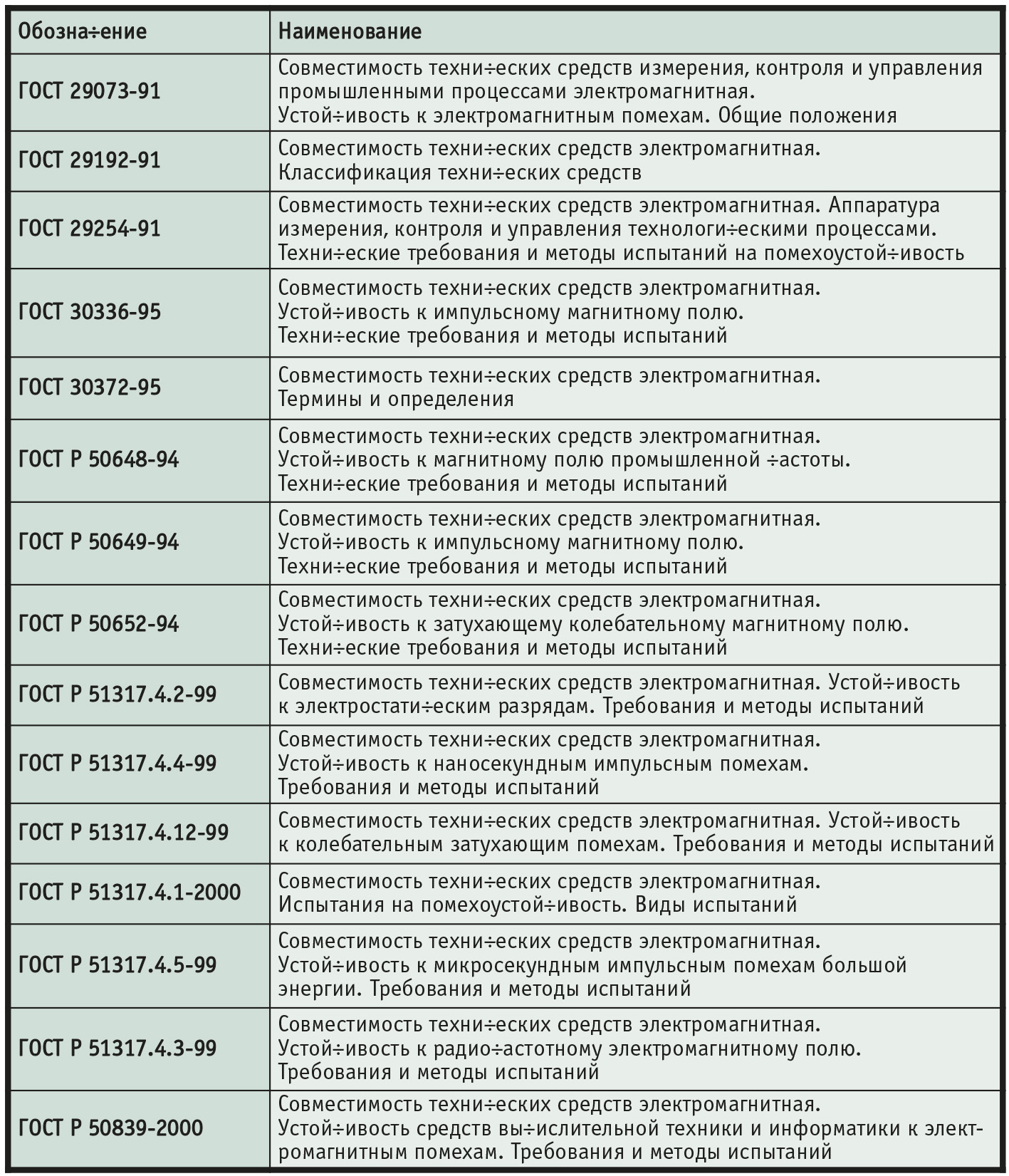

Методики проведения испытаний, параметры испытательных воздействий, требования по электромагнитной совместимости к устройствам, работающим в определенных условиях, и другую информацию, необходимую для выбора оптимального, с точки зрения ЭМС, корпуса, можно найти в соответствующих стандартах.

В России деятельность, связанная с обеспечением ЭМС, регулируется Государственным центром стандартизации, сертификации и метрологического обеспечения в области ЭМС (ГЦМО ЭМС). В настоящее время действует более 100 государственных стандартов по ЭМС. Некоторые из них, относящиеся к теме данной статьи, перечислены в табл. 2.

Наиболее важными международными организациями, определяющими политику в области ЭМС, являются:

Международная организация по стандартизации — ИСО (International Organization of Standartization — ISO);

Международная электротехническая комиссия — МЭК (International Electrotechnical Commission — IEC/CEI);

Международный специальный комитет по радиопомехам — СИСПР (Comite International Special des Perturbations Radioelectrigues — CISPR/ International Special Committee on Radio Interference — ISCRI).

ИСО объединяет представителей национальных организаций по стандартизации. Стандарты ИСО в ряде стран используются в качестве национальных (например, на них базируются многие американские стандарты). В настоящее время публикации ИСО практически не затрагивают вопросов ЭМС — эту область в основном охватил своей деятельностью МЭК.

В МЭК представлены более 40 стран. Публикации и Рекомендации МЭК имеют статус международных стандартов.

СИСПР является одной из составных частей МЭК. Комитет в основном занимается разработкой международных нормативов в области подавления радиопомех.

На основе рекомендаций ИСО, МЭК и СИСПР соответствующими национальными органами (например, комитетом VDE/DKE 761 в Германии или комитетом ANSI C 63 в США) разрабатываются региональные и национальные стандарты. Особенно сильно влияние СИСПР на выработку Европейских нормативов (European Norm — EN), так как Европейский комитет по стандартизации в области электротехники CENELEC (Comitе’ Europе’an de Normalisation Electrotechnique European Committee for Electrotechnical Standardization) по составу сотрудников в основном совпадает с СИСПР.

В объединенной Европе с 1996 года действует Директива на ЭМС (Directive EMC 89/336/EEC), в соответствии с которой на основе рекомендаций CENELEC разработан и действует целый ряд согласованных стандартов, регулирующих деятельность производителей, интеграторов и даже пользователей аппаратуры. В частности, стандарты EN 50081, EN 55011 и EN 55022 оговаривают допустимые уровни электромагнитного излучения и способы их измерения, а стандарты EN 50082, EN 61000-4-2 и EN 61000-4-3 определяют требования по устойчивости соответственно к воздействию излучений, разрядам статического электричества и электромагнитным полям.

Согласно Директиве по ЭМС все электрические и электронные устройства, продаваемые в странах Европейского сообщества, должны иметь маркировку «CE», которая подтверждает соответствие изделия стандартам по электромагнитной совместимости. Однако следует иметь в виду, что это требование не распространяется на «пустые» корпуса: испытания проводятся только после размещения в них электрических устройств.

Неоправданное ужесточение требований по ЭМС приводит к удорожанию изделия и, следовательно, снижению его конкурентоспособности. С другой стороны, занижение этих требований или их невыполнение может явиться причиной гораздо более существенных финансовых (и не только финансовых) потерь.

Выбор конструкции корпуса электронного устройства должен основываться на тщательном анализе опыта в области ЭМС ведущих производителей электронных средств и корпусов, а также проводиться с учетом действующих стандартов.

Дополнительную техническую информацию по данной теме, а также помощь в решении конкретных задач можно получить у специалистов технической службы фирмы ПРОСОФТ. ●

Автор — сотрудник фирмы ПРОСОФТ

Телефон: (812) 325-3790

Факс: (812) 325-3791

E-mail: bel@spb.prosoft.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1171 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1091 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1357 0 0