Продолжение серии публикаций об ультразвуковых датчиках (УЗД). Изложены проблемы и методы повышения эффективности их использования в реальных условиях. Приведены характеристики современных УЗД компании Pepperl+Fuchs и примеры их применений.

Эта статья является продолжением статьи с тем же названием, опубликованной в «СТА» 1’2003.

В данной статье описаны методы измерения расстояния посредством ультразвуковых датчиков, основанные на принципе измерения времени прохождения сигнала.

При этом обработка отражённого от объекта сигнала производится в той же точке, что и излучение. Как говорилось в предыдущей статье, такой метод относится к методам непосредственного обнаружения.

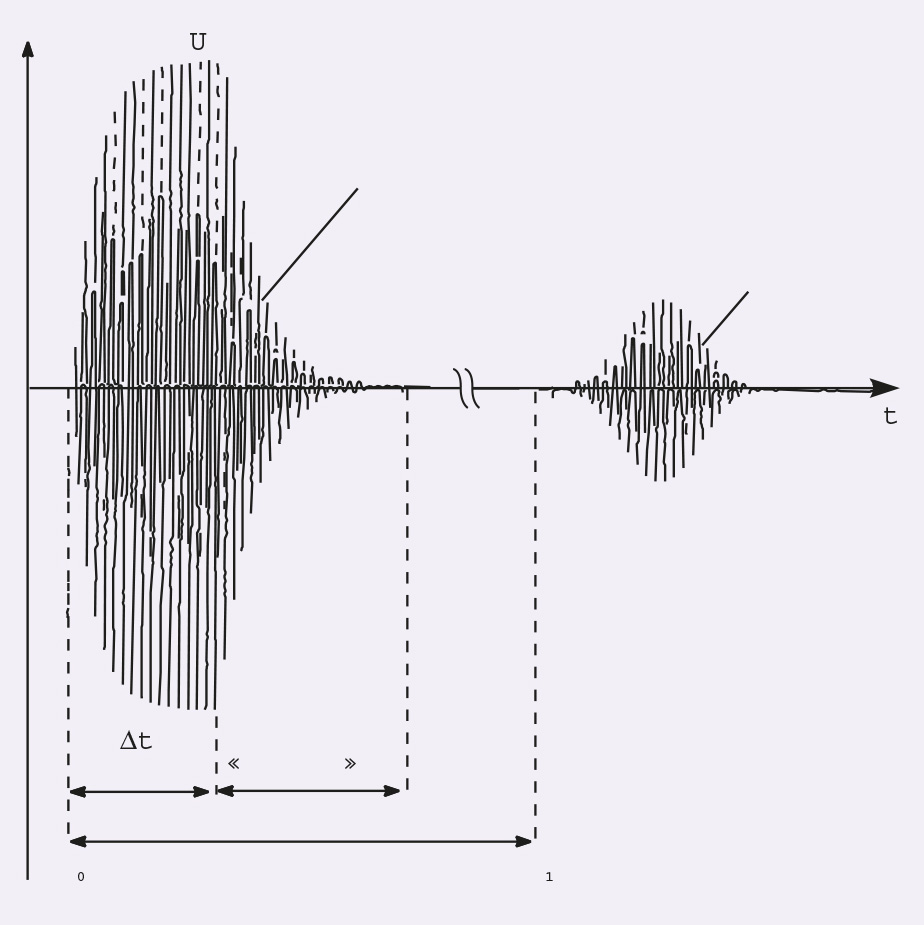

В момент времени T0 (рис. 1) ультразвуковой передатчик излучает сигнал — пачку импульсов продолжительностью ∆t, которая распространяется в окружающей среде со скоростью звука C. Когда сигнал достигает объекта, часть сигнала отражается и приходит в приёмник в момент времени T1. Электронная схема устройства обработки сигнала определяет расстояние до объекта, измеряя время T1 – T0.

Для измерений расстояния может применяться как схема, использующая одну и ту же головку датчика для излучения и приёма, так и схема, в которой излучение и приём производят две разные головки.

Схема с одной головкой имеет существенный недостаток, который состоит в том, что после излучения пачки импульсов должно пройти некоторое время, прежде чем мембрана излучателя успокоится и сможет работать на приём. Этот интервал называется «мёртвым» временем датчика.

Наличие «мёртвого» времени приводит к тому, что ультразвуковые измерители расстояния с одной головкой имеют так называемую «слепую» зону, то есть, когда объект находится слишком близко, отражённая пачка приходит в измеритель так скоро, что он не успевает перестроиться с передачи на приём и объект не может быть обнаружен.

Длительность переходных процессов излучателя-приёмника зависит от многих факторов, таких как суммарная колеблющаяся масса, внутреннее затухание сигнала, развязывающий материал и особенности механической конструкции датчика. Так, например, граница «слепой» зоны для ультразвуковых датчиков фирмы Pepperl+ Fuchs традиционных конструкций с зонами реагирования 1 м и 6 м равняется 0,2 м и 0,8 м. Это соответствует «мёртвому» времени 1 мс и 5 мс.

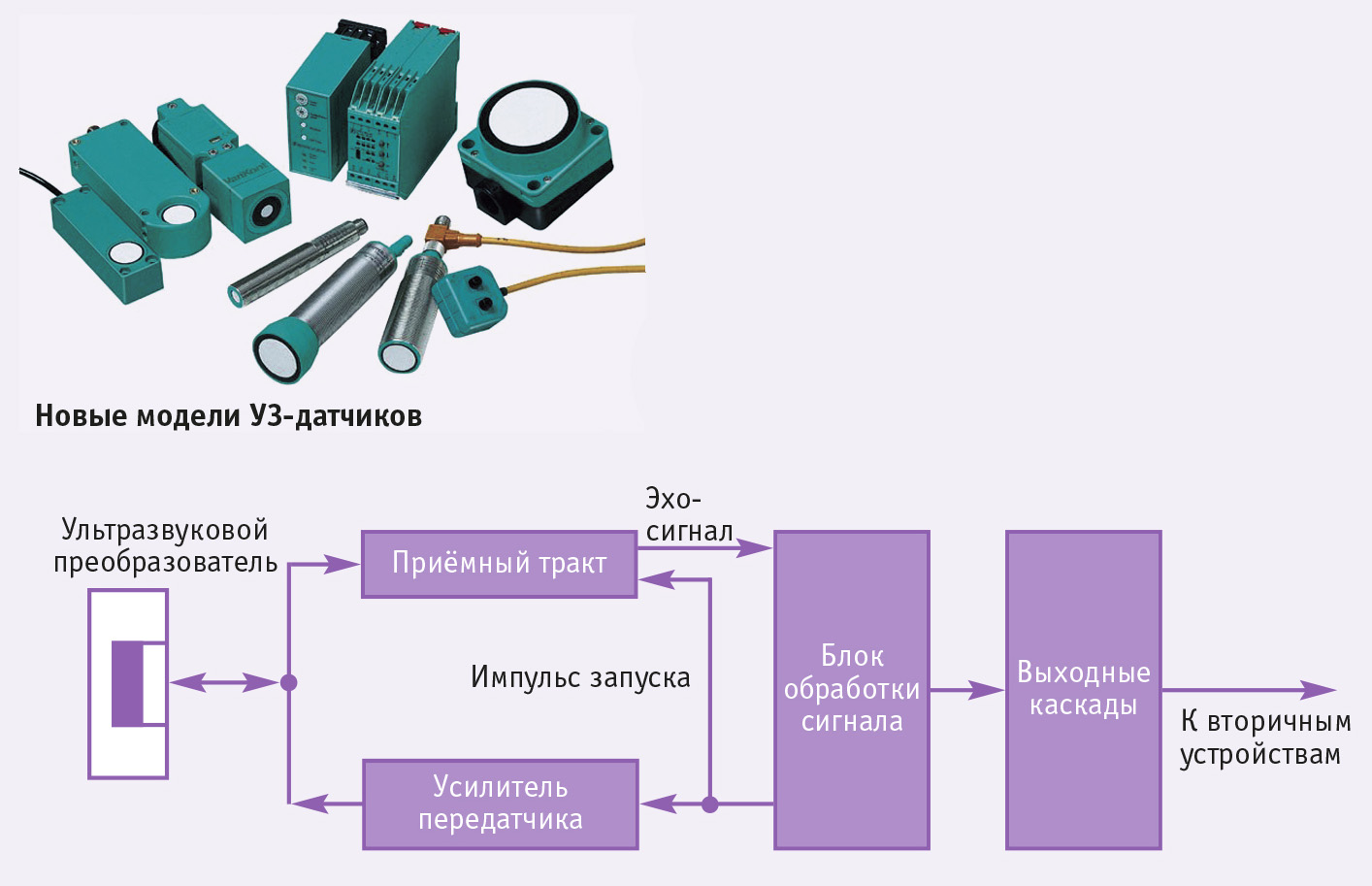

Функциональная схема датчика непосредственного обнаружения приведена на рис. 2.

Пусковым импульсом активизируется схема возбуждения излучателя, которая вырабатывает серию импульсов с амплитудой 250 В. Тем же пусковым импульсом блокируется вход усилителя приёмника. После выключения излучателя приёмник разблокируется. Восстановление приёмника занимает 300 мкс, то есть намного меньше, чем успокоение излучателя, поэтому параметры приёмника никак не влияют на величину «слепой» зоны.

Когда объект с достаточной отражательной способностью находится в зоне контроля, отраженный акустический сигнал возбуждает на мембране высокочастотное переменное напряжение. Это напряжение обрабатывается методами обнаружения аналоговых сигналов — ограничивается, усиливается, детектируется и поступает на компаратор. Превышение этим напряжением заданного значения порога обнаружения служит сигналом о наличии объекта в зоне контроля. Электронная схема фиксирует временно′й интервал, прошедший с момента активизации излучателя и формирует выходной электрический сигнал, пропорциональный этому временному интервалу. Она же поддерживает цифровой интерфейс с внешним миром.

Зарегистрировав поступление первого отражённого сигнала, схема управления задерживает формирование очередного пускового импульса, ожидая возможного прихода отражённых сигналов от более удалённых объектов в зоне контроля.

«Слепая» зона может быть существенно сокращена путём применения схемы, в которой в качестве излучателя и приёмника используются две отдельные головки датчика. При этом следует обеспечить максимальную чувствительность схемы за счёт правильного выбора одной и той же резонансной частоты для излучателя и приёмника.

Так как величина «слепой» зоны — важнейший параметр ультразвукового датчика, во многом определяющий его успех на рынке, компания Pepperl+Fuchs уделяет особое внимание уменьшению данного параметра. Для этого используется способ отслеживания значения порога обнаружения. На очень близких расстояниях за время переходного процесса сигнал успевает многократно пройти путь между сенсором и объектом. Точность обнаружения существенно снижается из-за искажений, вносимых этим многократно отражённым сигналом. При этом ошибка метода растет очень быстро с уменьшением расстояния до объекта. Это приводит к необходимости компромисса между чувствительностью обнаружения, вероятностью «ложной тревоги» и точностью измерения расстояния.

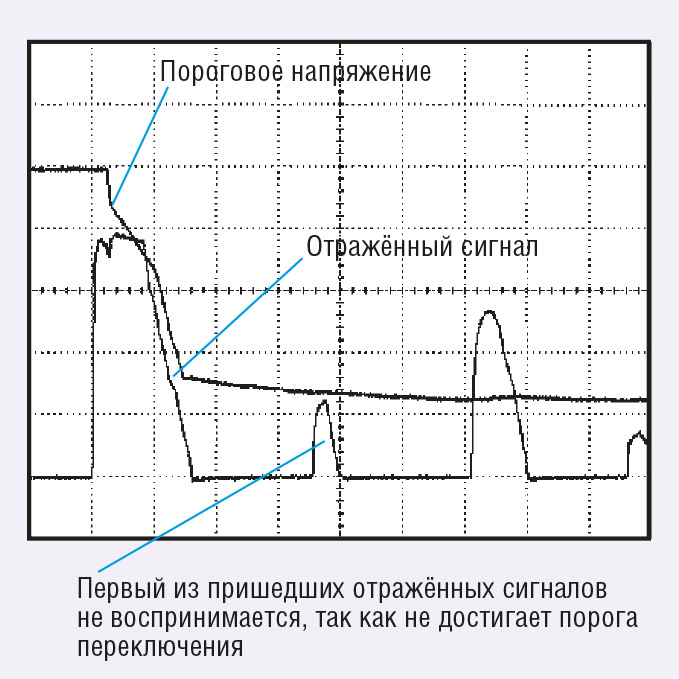

Рис. 3 иллюстрирует метод отслеживания порога обнаружения (для не очень близких расстояний). Он состоит в том, что пороговое напряжение детектора, подаваемое на компаратор, формируется напряжением, переменным во времени и повторяющим форму огибающей «хвоста» пачки импульсов, получаемого при затухании колебаний мембраны.

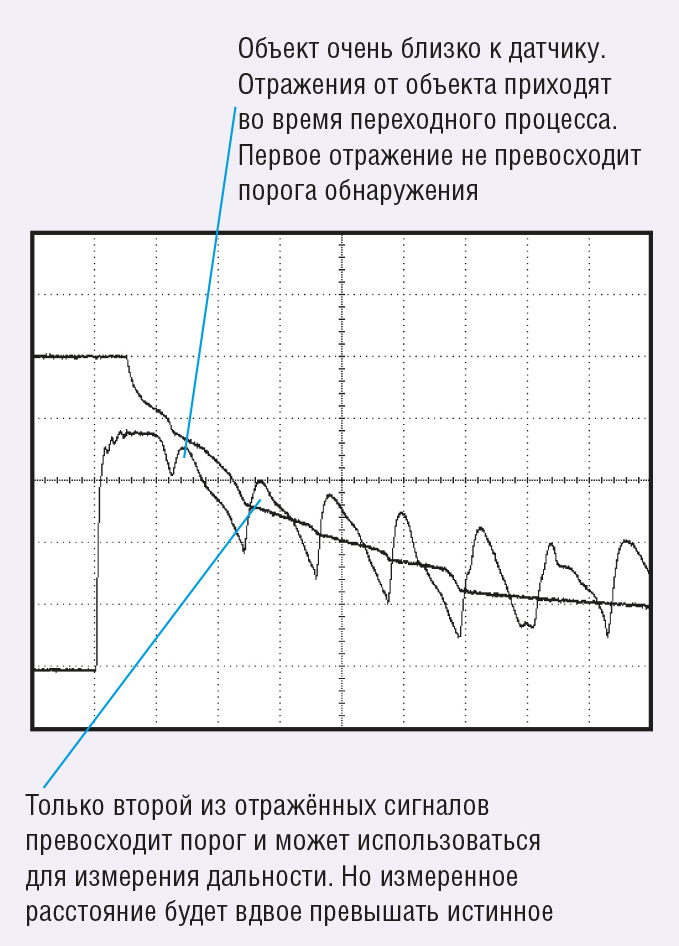

На рис. 4 приведены осциллограммы, иллюстрирующие явление многократного отражения сигнала от объекта в паузе между пачками зондирующих импульсов излучателя. Расстояние до объекта здесь превышает границу «слепой» зоны.

На рис. 5 изображена ситуация, возникающая при нахождении объекта в «слепой» зоне при использовании отслеживания порога обнаружения.

Проблема состоит в том, что детектор «не знает», который по счету из многократно отражённых сигналов превысил значение порога обнаружения. На рисунке зарегистрированным оказался второй из отражённых сигналов, что привело к удвоению фактического расстояния до объекта. Но эта ситуация является недопустимой: датчик устанавливается и настраивается таким образом, чтобы объекты не попадали в «слепую» зону.

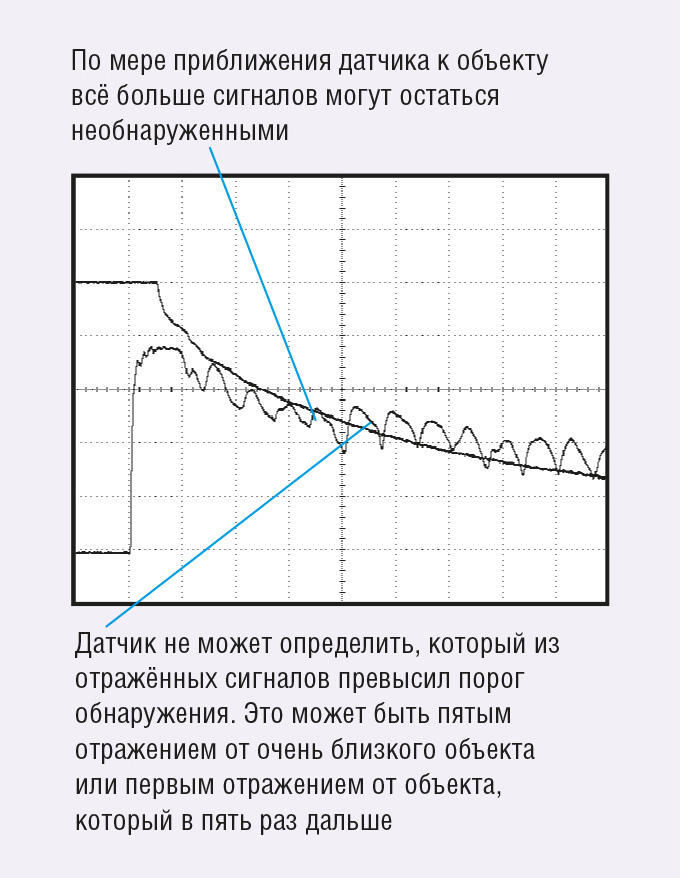

Рис. 6 иллюстрирует дальнейшее ухудшение точности с приближением объекта. Напряжение на сенсоре принимает форму гребёнки со всё более мелкими зубчиками, и ошибка измерения расстояния продолжает расти.

Приблизительные характеристики ультразвуковых датчиков по дальности приведены в табл. 1. Применение метода отслеживания порога чувствительности позволило уменьшить «слепую» зону в 2-2,5 раза. Однако использование датчиков вблизи границы «слепой» зоны требует тщательной проработки. Поэтому в характеристиках датчика по дальности в табл. 1 приводится как диапазон зондирования, так и диапазон настройки.

Под диапазоном зондирования здесь понимается диапазон дальностей обнаружения, определяемый только физическими возможностями датчика (мощность излучаемого луча и его направленность) и параметрами образцового объекта. Диапазон настройки — это диапазон дальностей, в котором обеспечивается возможность регулировки датчика «по месту» с целью его оптимального использования в конкретном применении (с учётом характеристик объекта и его ориентации относительно чувствительного элемента датчика).

Ультразвуковые датчики непосредственного обнаружения обеспечиваются набором средств, дающих возможность гибкой установки ближней и дальней границы измерительного окна. Параметризация измерительного окна изображена на рис. 7.

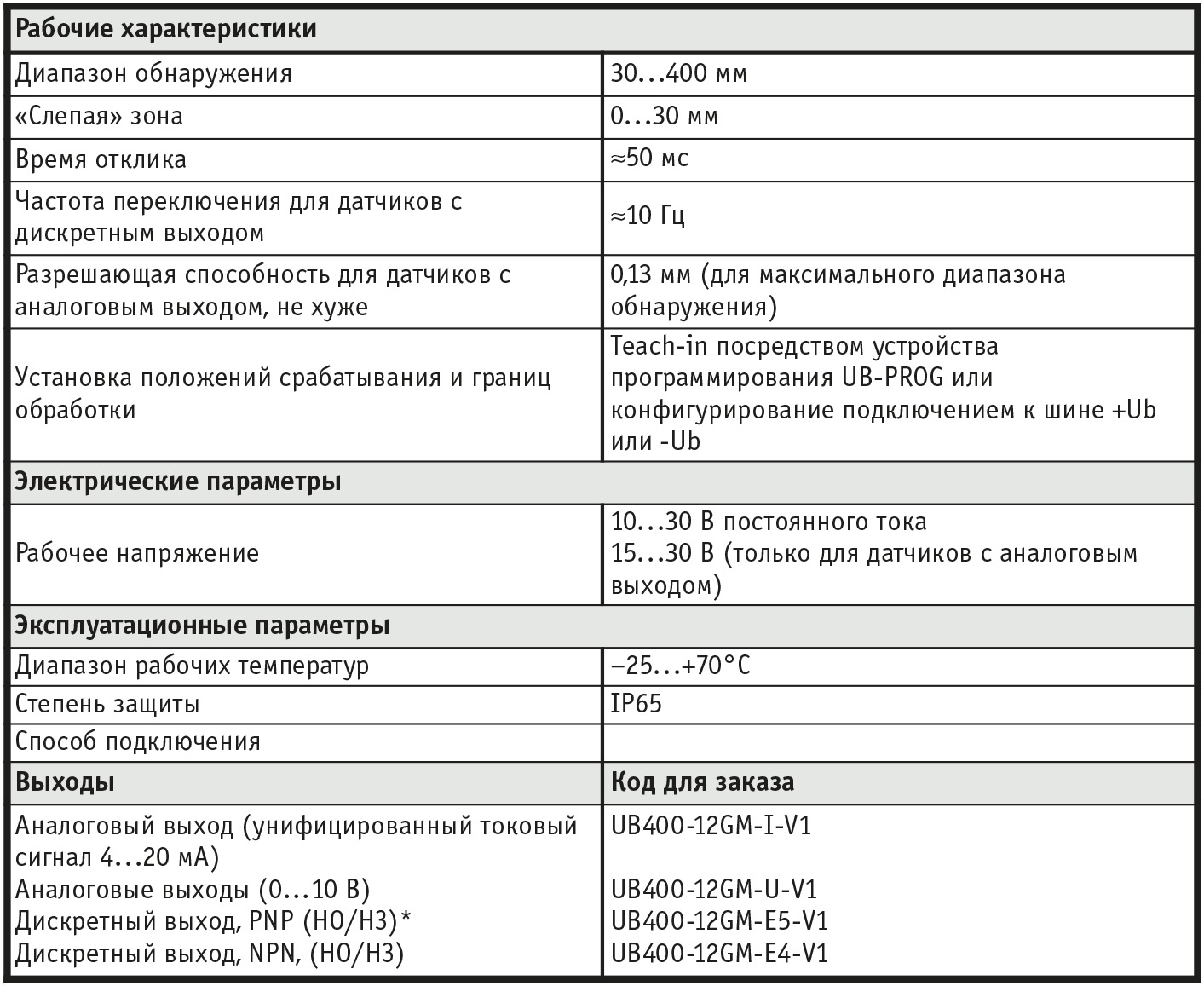

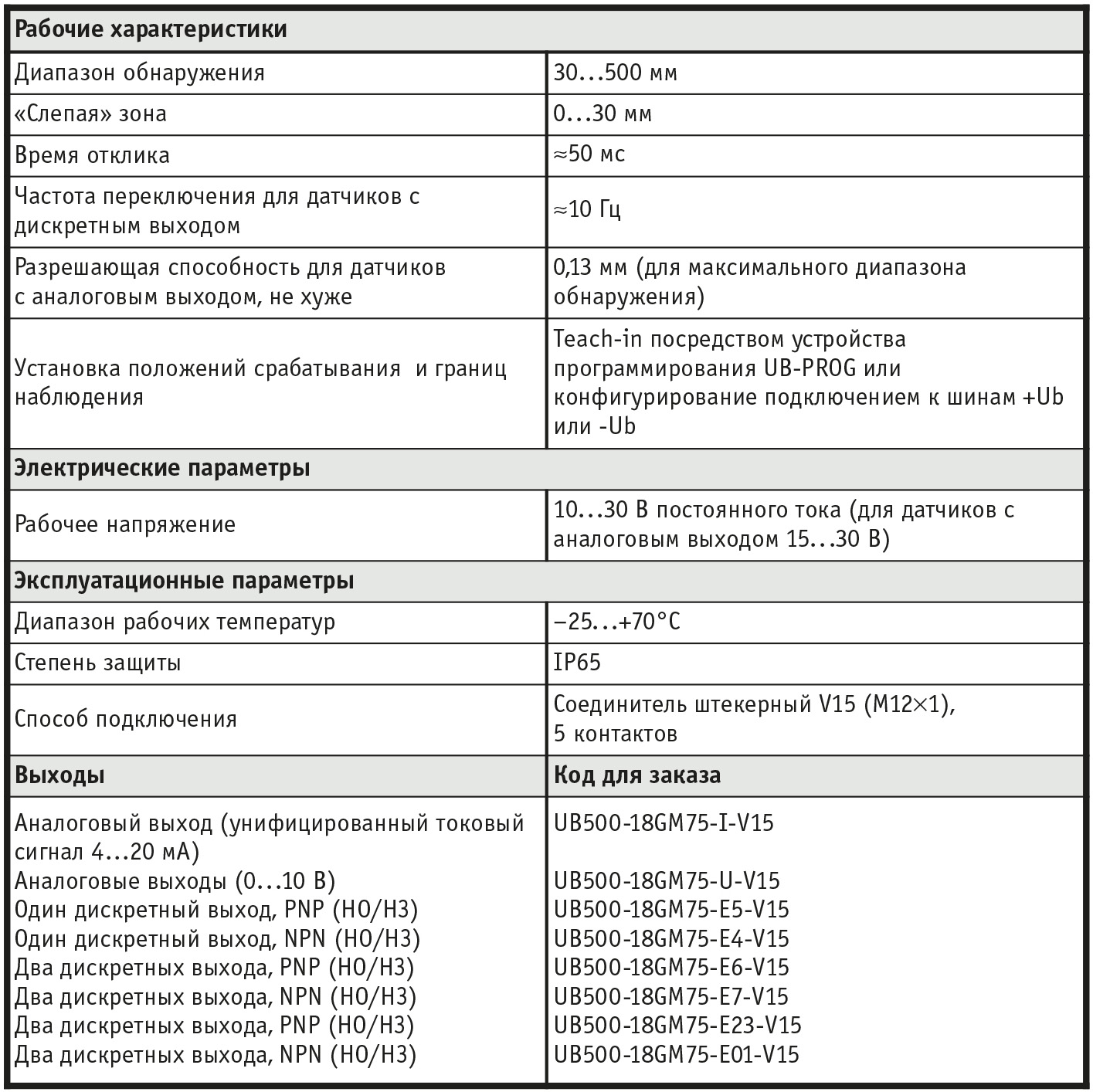

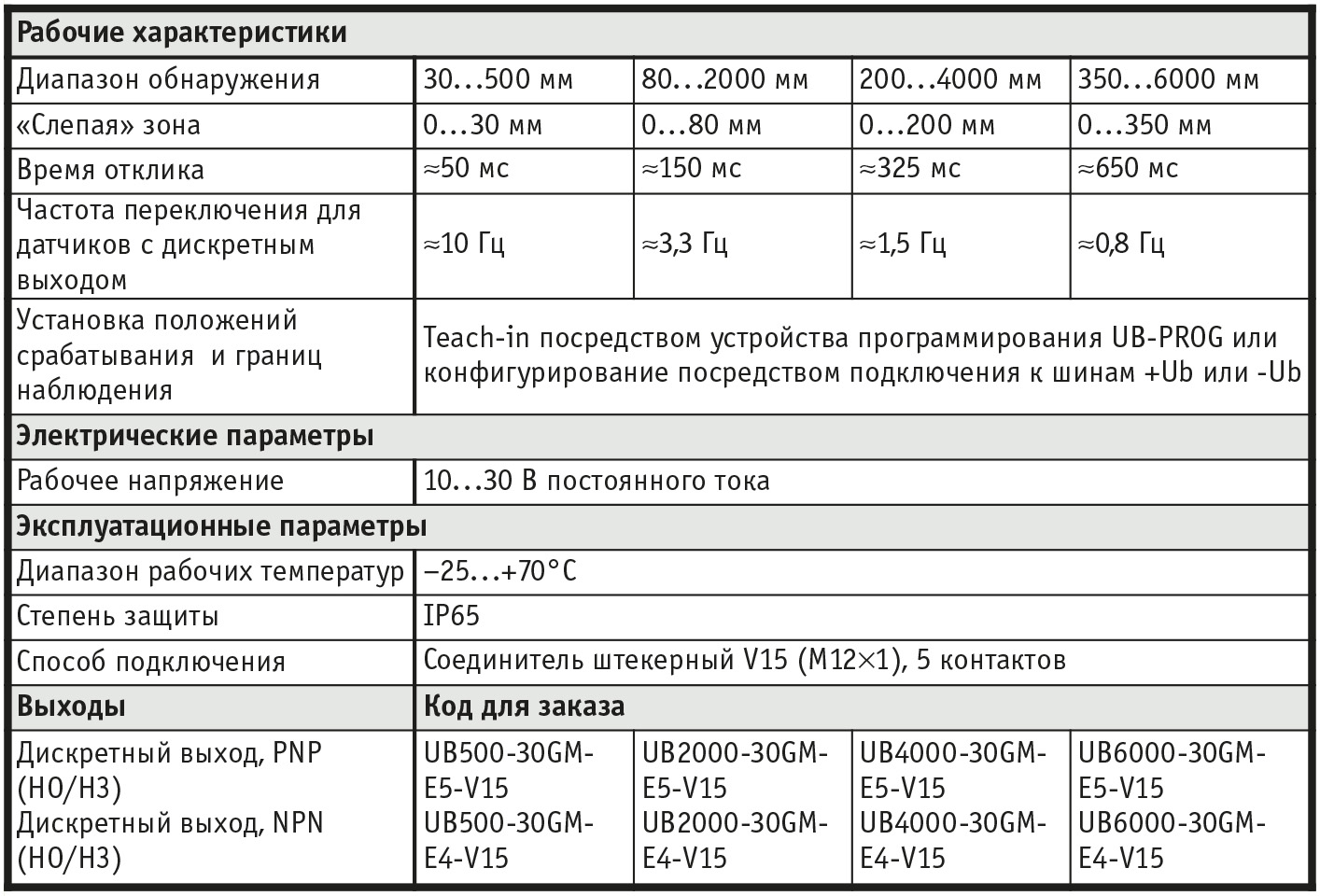

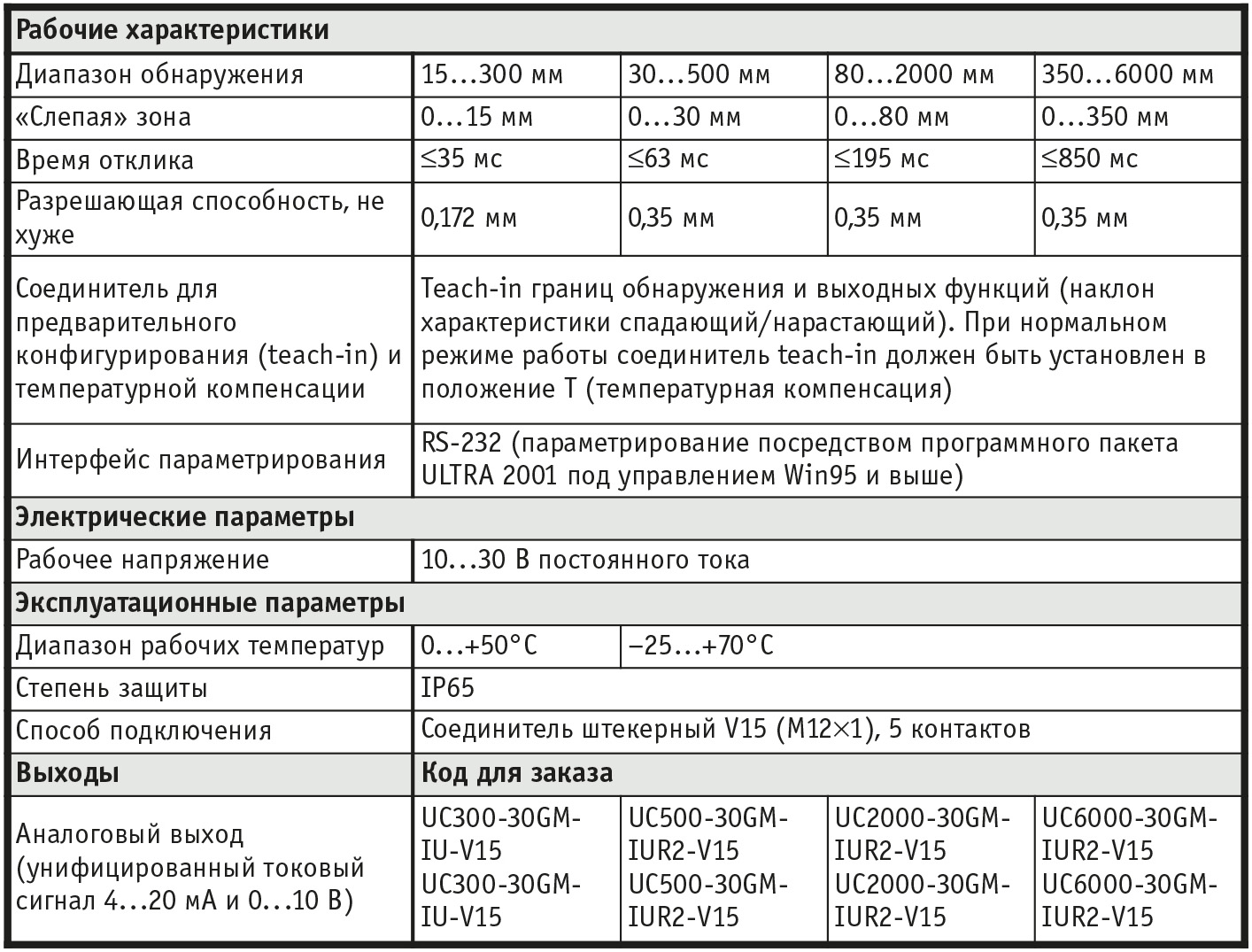

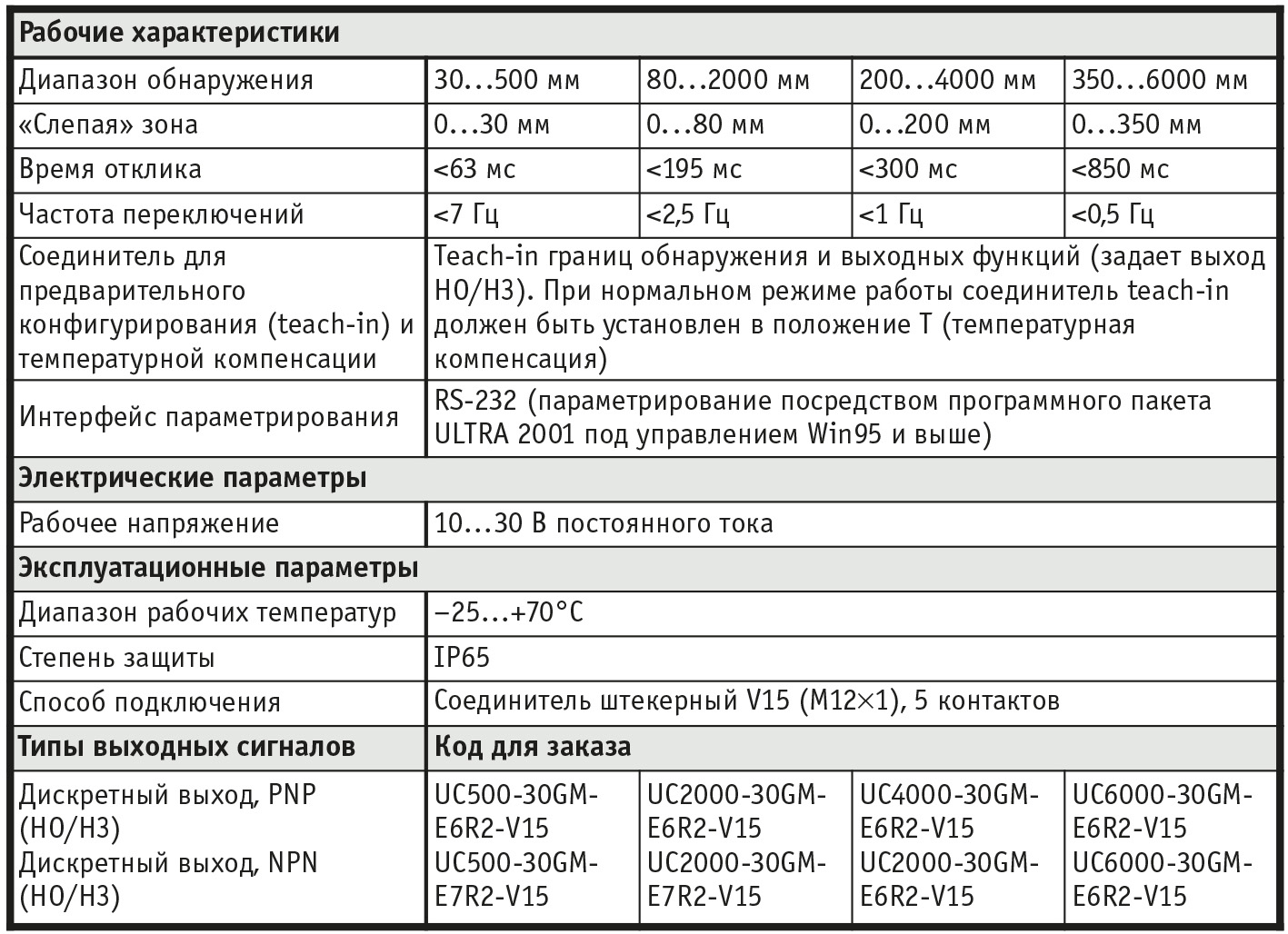

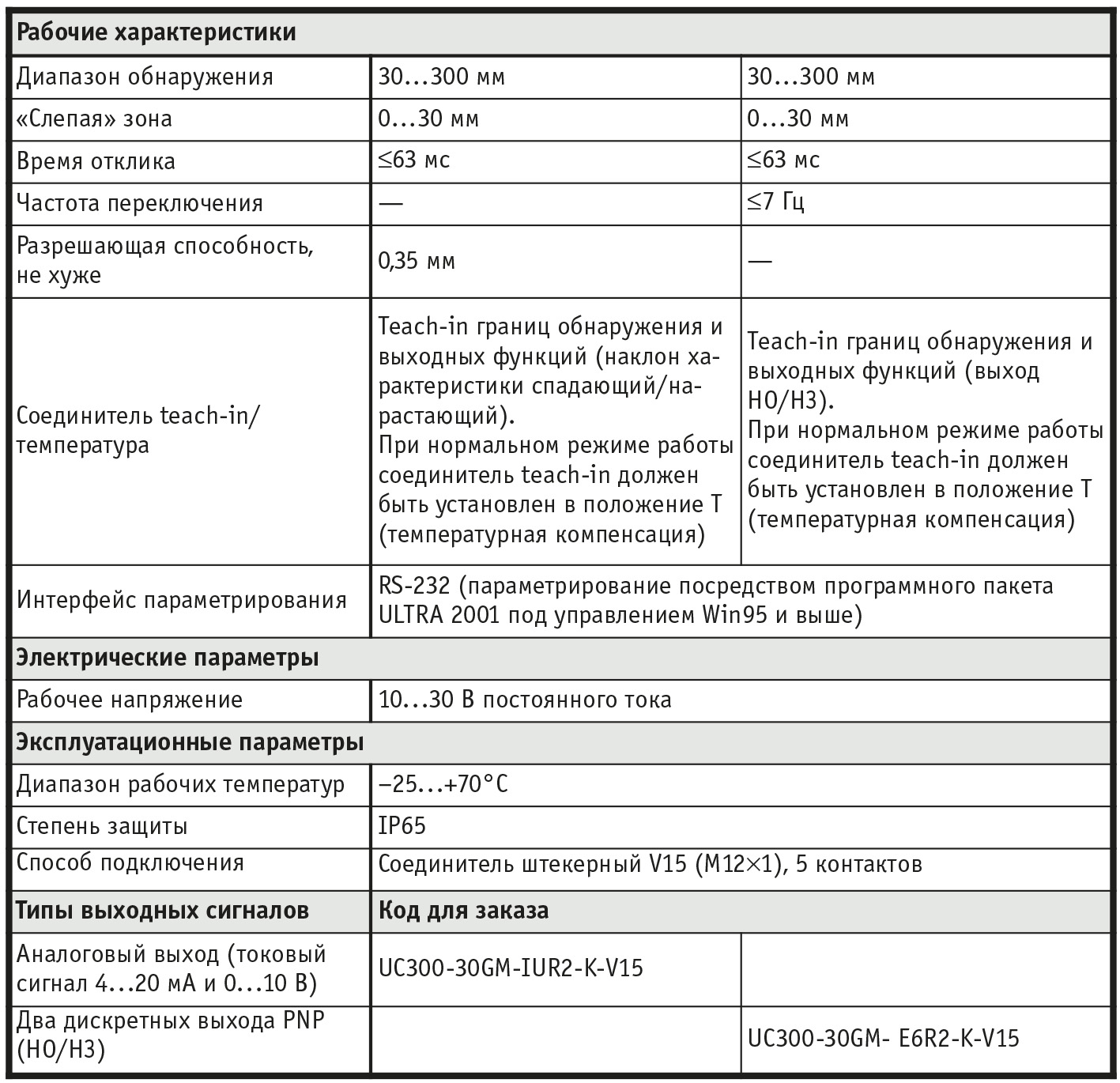

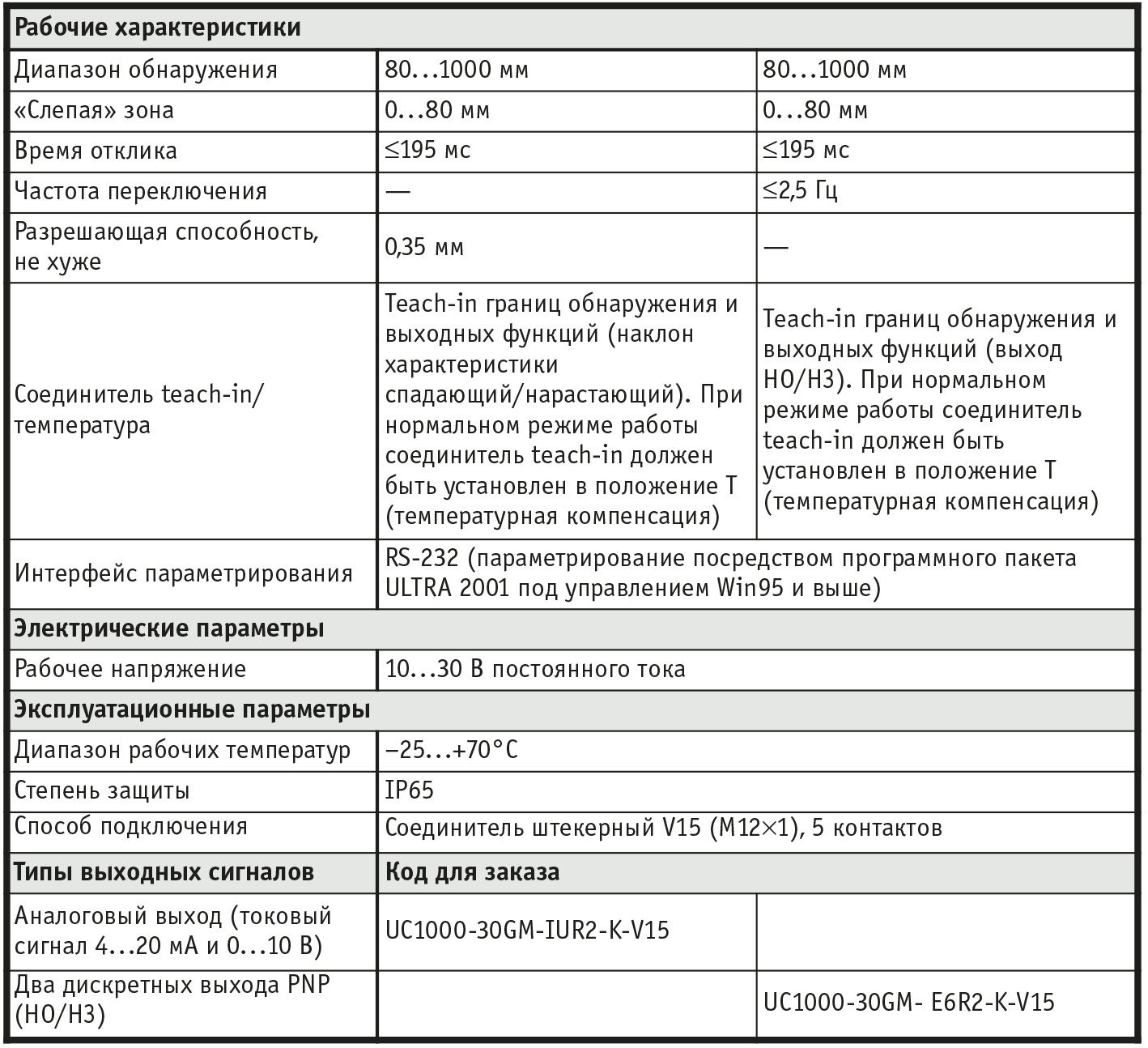

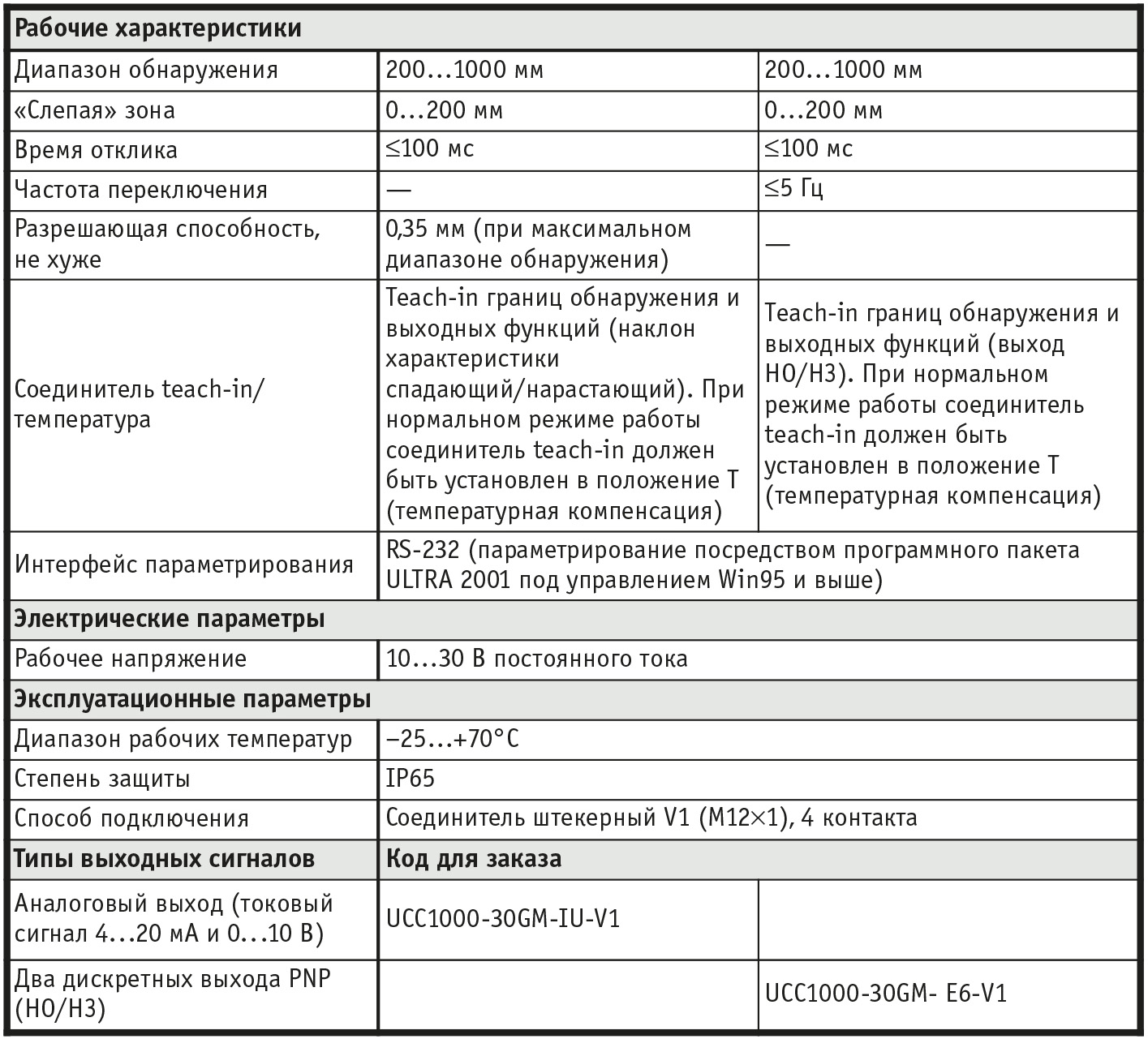

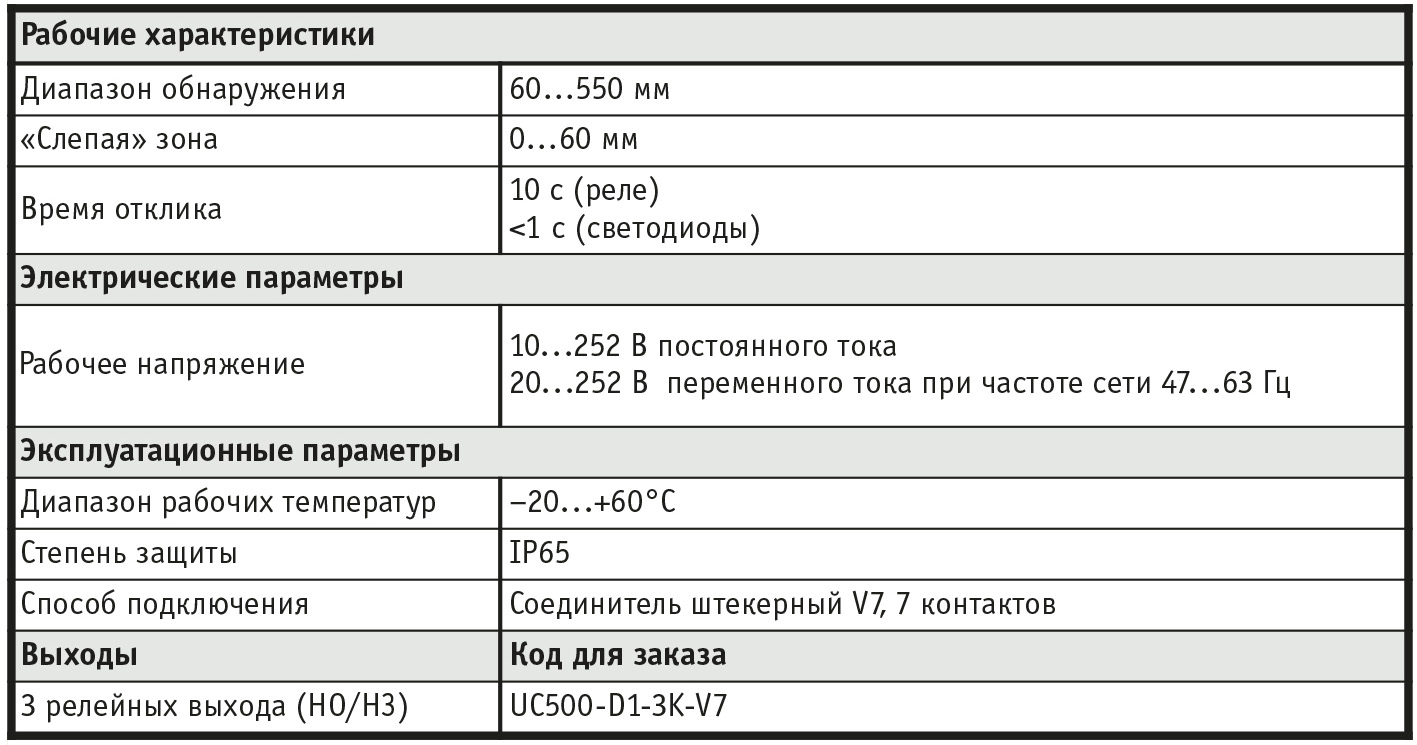

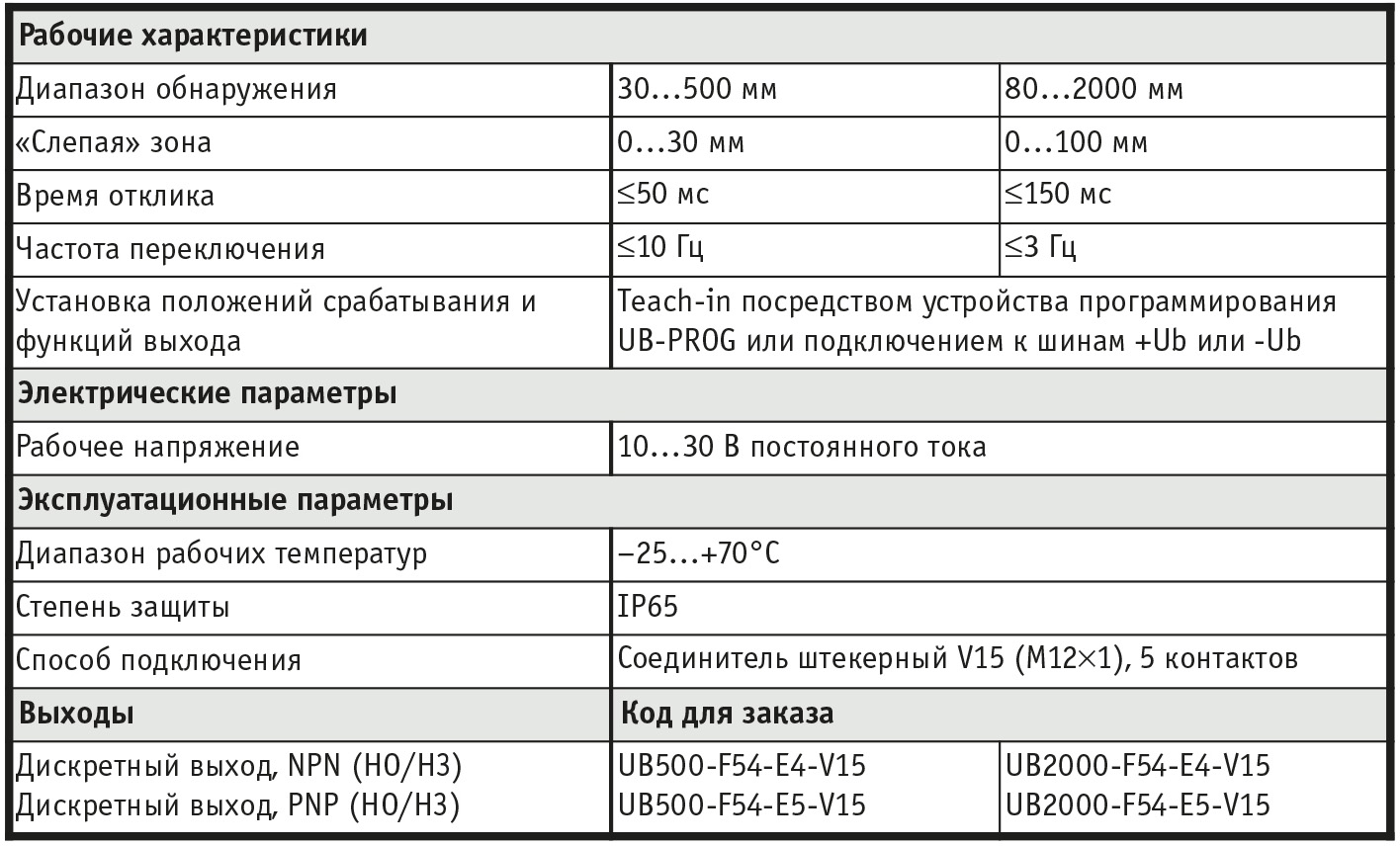

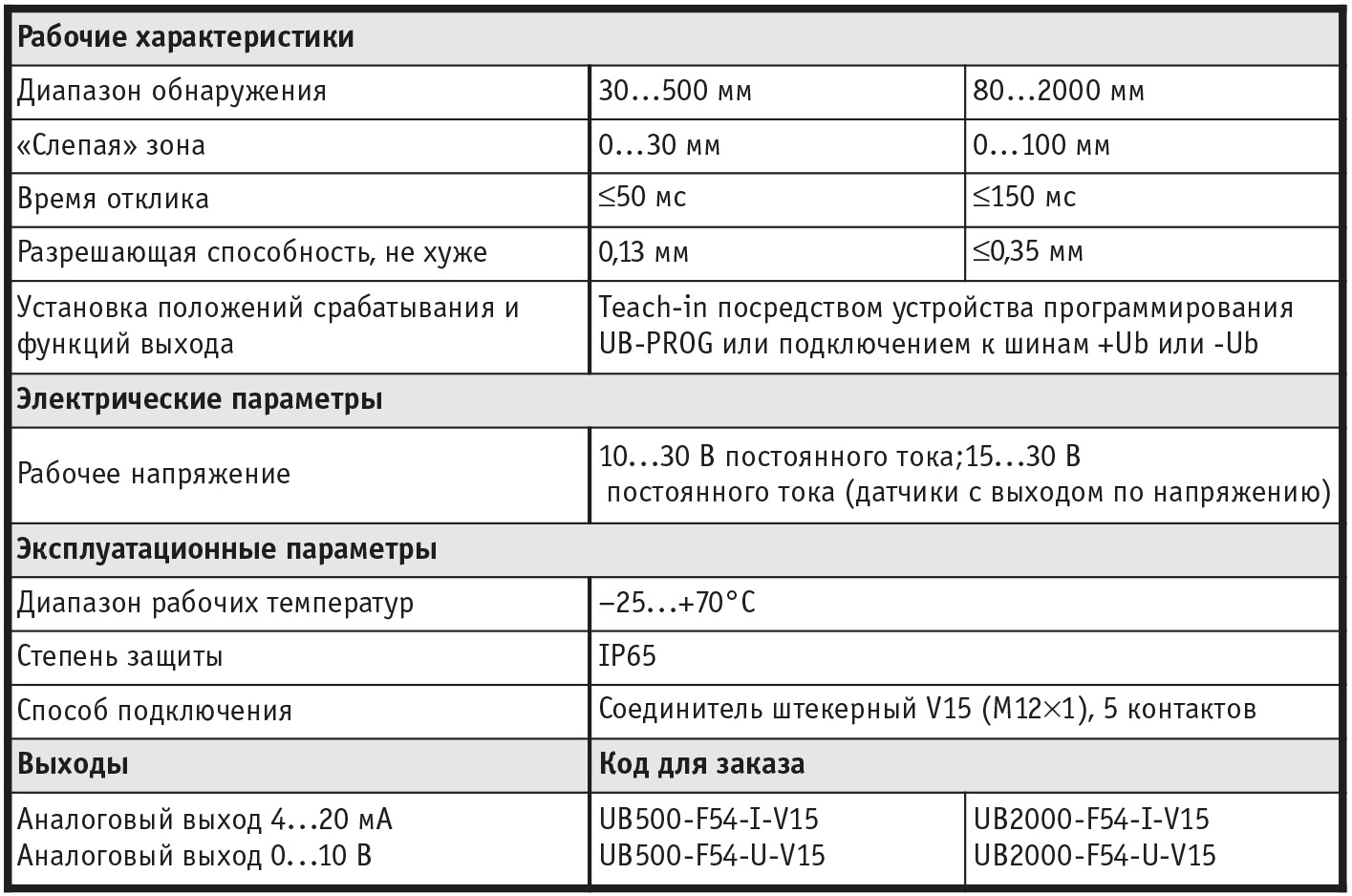

В таблицах 2-9, а также таблицах 12, 13 приведены подробные технические характеристики датчиков с уменьшенной «слепой» зоной и раздельными функциями настройки чувствительности.

После обнаружения объекта в окне наблюдения последующие отражённые сигналы могут привести к ложным срабатываниям. Для устранения этого усилитель приёмного устройства, имеющий возможность регулировки усиления, запирается после обнаружения объекта. (При зондировании окна наблюдения на предельных дальностях усиление, наоборот, максимально.)

Наличие в датчиках компании Pepperl+Fuchs запатентованной новинки — регулируемого порога переключения – позволяет заодно и организовать отстройку от помех — эхо-сигналов, поступающих от паразитных объектов окружающей среды. Эффект подавления эхо-сигналов показан на рис. 8.

Функция подавления эхо-сигналов от возмущающих объектов является одним из достоинств современных ультразвуковых датчиков серии F42. Она также доступна в датчиках серии UC…-30GM…R2. Порог переключения для них устанавливается через интерфейс RS-232 средствами программного обеспечения ULTRA-2001. Используя эти возможности, следует учитывать возможные побочные эффекты регулируемого порога переключения, в частности, снижение чувствительности, вызванное уменьшением звукового конуса (луча), и сокращение зоны реагирования.

Дополнительной мерой подавления многочисленных отражённых и фоновых сигналов является увеличение длительности пускового импульса и, следовательно, излучаемой пачки импульсов. Это приводит к тому, что амплитуда колебаний излучателя увеличивается не мгновенно, а в течение некоторого времени. Соотношение между длительностью излучаемого импульса и максимальным давлением упругой среды распространения используется для согласования энергии излучателя с расстоянием до объекта.

Для небольших расстояний до объекта длительность пускового импульса уменьшается. Тем самым уменьшается влияние отражённых сигналов от посторонних объектов, расположенных в зоне срабатывания на больших расстояниях от чувствительной поверхности (торца датчика).

Результаты определения времени прохождения сигнала от объекта могут иметь некоторый разброс, обусловленный изменением состояния среды распространения. Влияние помех может быть ослаблено путём статистической обработки результатов измерений — вычисления средней величины и дисперсии и отбрасывания результатов со слишком большим отклонением от среднего.

В тех применениях, где требуется высокая скорость измерений, может использоваться упрощённый алгоритм отстройки от помех. Например, вычисляется и запоминается разность значений двух последних измерений. Измеренное расстояние считается истинным, когда две последние измеренные разности отличаются незначительно. Таким способом могут быть достоверно обнаружены ускоряющиеся объекты. Если разность измерений равна нулю, это говорит о том, что объект неподвижен; постоянная разность указывает на движение с постоянной скоростью; изменяющаяся разность указывает на то, что объект двигается с ускорением.

Для дополнительного подавления помех при известном расстоянии до обнаруживаемого объекта производится согласование по времени фаз передачи и приёма. Такая же синхронизация используется при ретрорефлективном способе обнаружения, когда известно расстояние от источника до рефлектора. Сигналы синхронизации управляют усилителем приёмного тракта датчика, который имеет переменный коэффициент усиления.

Общей проблемой измерений дальности, базирующихся на оценке времени прохождения сигнала, является зависимость измеренного времени от скорости распространения звука. На скорость звука в воздухе влияет ряд факторов, таких как температура, атмосферное давление, влажность и состав воздушной среды. Для полного учёта всех этих факторов можно было бы использовать набор датчиков состояния воздуха и на основании полученных данных вычислять скорость распространения сигнала в воздухе. Однако это сложно и дорого. На практике достаточно компенсировать влияние температуры, так как именно температура имеет наибольшее влияние на скорость распространения звука. Но таким способом нельзя учесть перепады температуры в пределах измерительного окна.

Лучшие результаты даёт применение эталонного датчика, который определяет реальную скорость звука, исходя из времени распространения отраженного сигнала в пределах эталонного диапазона. Определённая таким способом скорость распространения звука может быть передана через средства сопряжения рабочим датчикам или внешнему (главному) устройству обработки информации.

Для компенсации влияния температуры окружающей среды в зоне измерения возможно применение внешних температурных датчиков UC-30GM-TEMP (подключаются к датчикам серий UC…-30GM-… и LUC4T-…) и LUC4-Z30 (подключаются к датчикам уровня LUC4T-… и UC…30-30GM-…).

В тех случаях, когда ультразвуковые датчики с близкой рабочей частотой расположены друг напротив друга, устройство обработки не может различить, является ли принятый сигнал его эхо-сигналом или сигналом другого излучателя. Отсюда следует, что датчики, смонтированные в пределах зоны реагирования друг друга, могут друг другу мешать. Существуют разнообразные методы уменьшения этого вида взаимных влияний.

Одним из таких методов является применение узкополосных датчиков, работающих на разных частотах передачи. Однако этот способ невыгоден тем, что требует проектирования узкополосного преобразователя для каждой из набора рабочих частот.

Лучшим способом избежать взаимного влияния является метод кодирования импульса. Он состоит в том, что разные ультразвуковые датчики излучают зондирующие пачки импульсов не равномерно во времени, а в определённой временной последовательности, причём каждый ультразвуковой датчик имеет свою собственную временную последовательность. Эти последовательности формируются в соответствии со строго определенными кодами. Каждый приёмник выбирает код «своего» передатчика.

Этот способ хорош тем, что несколько рядом расположенных датчиков с одной рабочей частотой могут работать без взаимного влияния. Недостатком способа является то, что передача кодов требует больше времени по сравнению с передачами обычных пачек импульсов и максимальная частота зондирования зоны контроля уменьшается.

Ещё одной возможностью избежать взаимного влияния датчиков является применение постоянных, но различных тактовых частот (частот следования пачек импульсов).

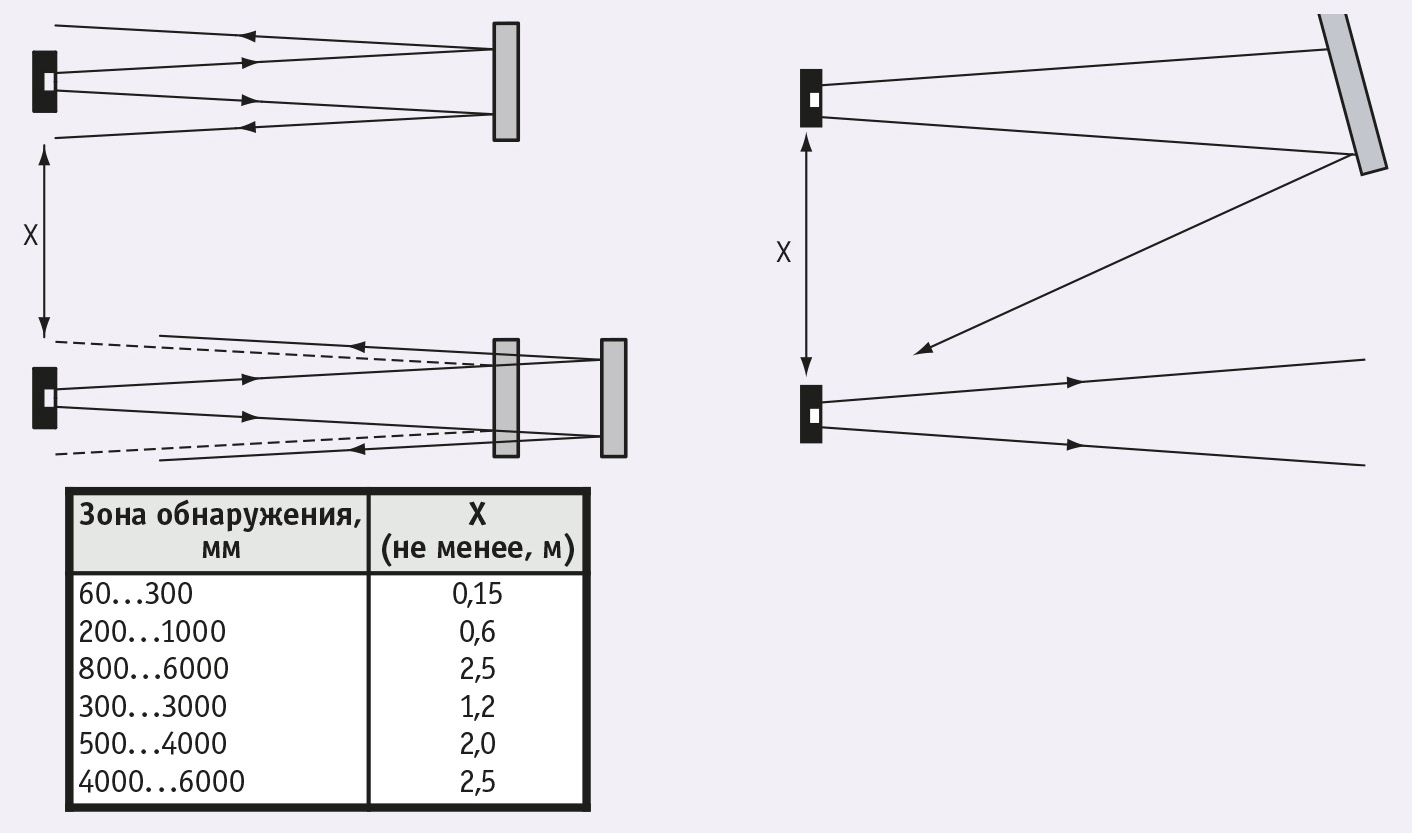

В каталоге [1] приведены правила определения безопасных эксплуатационных расстояний, которых следует придерживаться для того, чтобы избежать взаимных влияний датчиков. Реально необходимое расстояние X, на которое нужно разносить датчики, может зависеть от ориентировки и положения объекта, который находится в звуковом конусе. Если ориентировка объекта неблагоприятная (скажем, отражённый луч «засвечивает» соседний датчик), расстояние X следует увеличить (рис. 9).

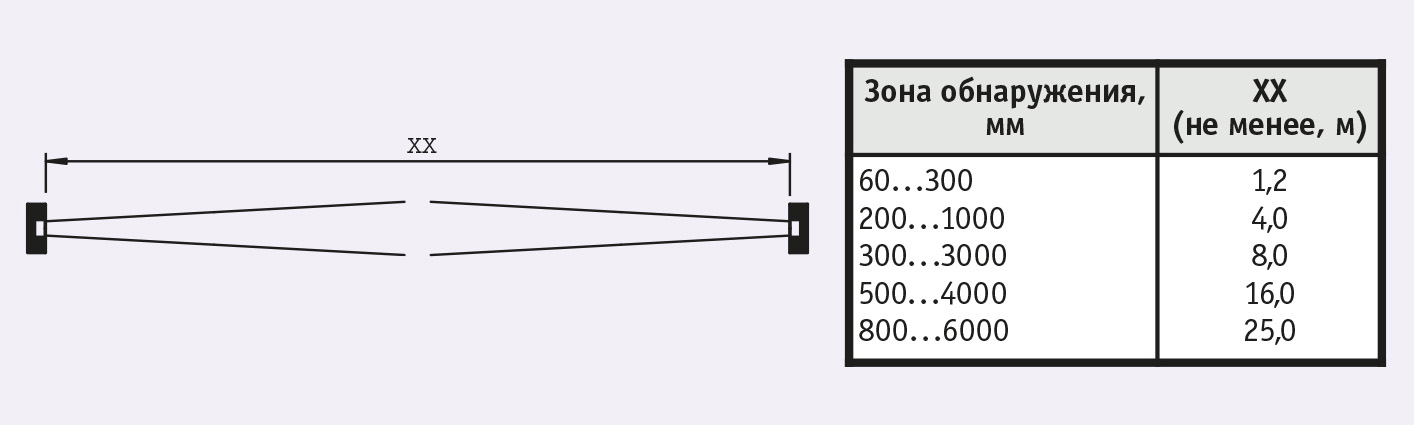

В случае когда датчики расположены друг напротив друга, рекомендуется интервал XX в соответствии с рис. 10.

Синхронизация фаз приёма и передачи датчика при известном расстоянии до объекта, уже рассмотренная в соответствующем разделе, помогает отстроиться также и от перекрёстных помех.

Дополнительным средством борьбы с перекрёстными помехами от множества датчиков является синхронизация работы самих датчиков в параллельном или мультиплексном режиме. В параллельном режиме входы синхронизации всех датчиков соединяются и управляются одновременно. В мультиплексном режиме датчики активизируются по очереди, по циклическому закону. В этом режиме время цикла зондирования равно сумме времен циклов отдельных датчиков (если датчики однотипные, время цикла просто возрастает во столько раз, сколько датчиков работают в мультиплексном режиме).

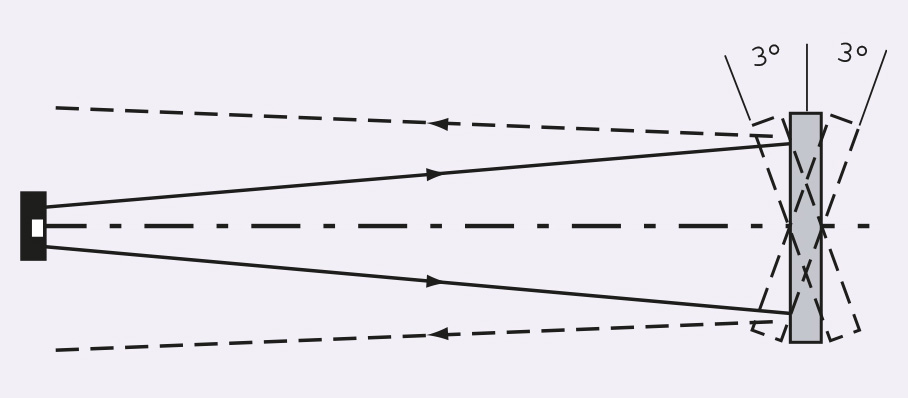

Объекты, обнаруживаемые ультразвуковыми датчиками, могут быть твёрдыми, жидкими или порошковыми. Характеристики поверхности объекта влияют на его отражающую способность и являются важными для обработки датчиком отражённого сигнала. Идеальное отражение обеспечивают все гладкие поверхности, расположенные под прямым углом к ультразвуковому конусу и имеющие площадь, превосходящую некоторый минимум, указанный в справочных данных. Надёжное обнаружение возможно при разбросе углов отражения в пределах ±3°. Форма объекта не имеет значения. Важно только, чтобы площадь поперечного сечения объекта, попадающего в зону реагирования звукового конуса, была не меньше указанной в технических параметрах датчика.

Такие свойства материала, как прозрачность, цвет или внешнее покрытие поверхности (полированная или матовая), не влияют на надёжность и достоверность обнаружения.

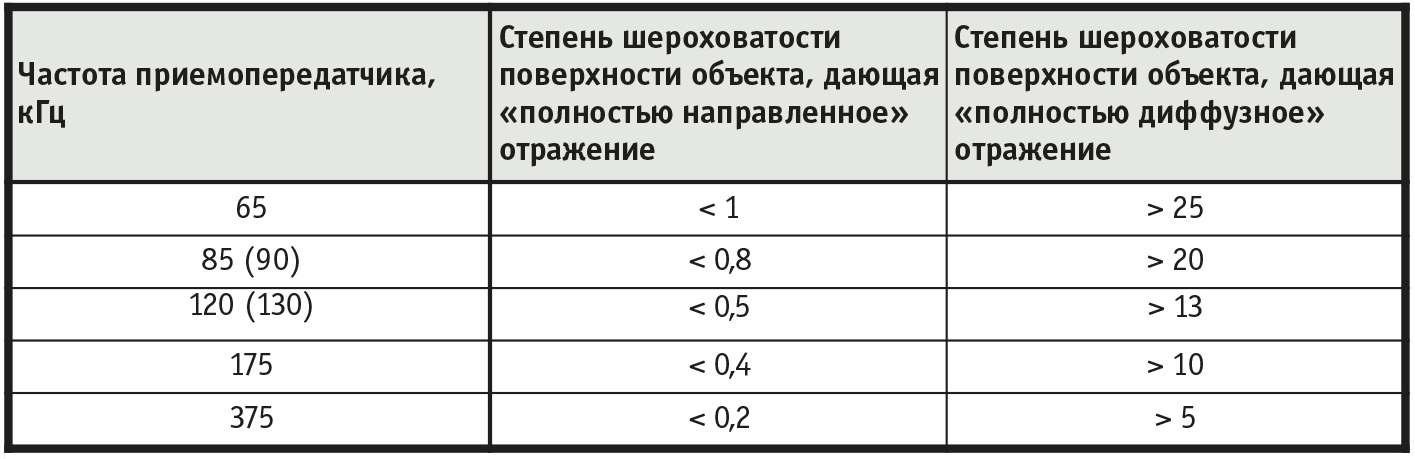

Шероховатость поверхности, в зависимости от рабочей частоты конкретного датчика, может приводить к рассеянию отражённого сигнала. Практически применимо следующее правило: если максимальная высота шероховатостей поверхности меньше длины волны звука, отражение будет преимущественно направленным. Если высота шероховатостей больше длины волны звука, отражение будет преимущественно диффузным (рассеянным).

Некоторые данные о зависимости отражающих свойств поверхности от её шероховатости для типовых частот ультразвуковых датчиков фирмы Pepperl+Fuchs приведены в таблице 10.

Следует учесть, что переход от направленного к диффузному отражению является плавным. Значения шероховатости между указанными в таблице значениями дают в результате отражения, содержащие и диффузное, и направленное отражение. Доля диффузного отражения растёт по мере роста шероховатостей. Наличие у объекта грубых шероховатых поверхностей приводит к сокращению зоны реагирования ультразвукового датчика.

Значительные степени шероховатости допускают большие отклонения угла наклона поверхности от идеального положения, если дальность объекта такова, что датчик реагирует на диффузную составляющую отражённого сигнала. В результате, например, уровень заполнения ёмкости крупнозернистыми материалами можно контролировать при отклонении поверхности до 45° от идеального положения. Конечно, датчик при этом должен быть расположен существенно ближе к объекту.

На практике ультразвуковыми датчиками хорошо обнаруживаются следующие объекты:

гладкие и твердые предметы, установленные под прямым углом к звуковому конусу;

твёрдые шероховатые объекты, вызывающие диффузное отражение, независимо от ориентации их поверхности;

поверхности жидких материалов, если они отклоняются не более чем на 3° от перпендикуляра к оси звукового конуса.

Плохо обнаруживаются:

материалы, поглощающие ультразвуковые волны — войлок, вата, шерсть, грубые текстильные изделия, пенопласт;

материалы с температурой выше 100°С.

Для обнаружения таких материалов необходимо применять барьерные датчики (метод поглощения ультразвукового луча).

Основной причиной помех при применении ультразвуковых датчиков являются мешающие воздействия эхо-сигналов от объектов вблизи датчика или неблагоприятные параметры объекта. В связи с этим производители приводят в каталоге детекторные характеристики для наиболее ответственных датчиков. С помощью детекторных характеристик (рис. 11) возможно оценить, какие объекты и в каких зонах могут инициировать сигнал обнаружения.

Для измерения детекторных характеристик используется набор эталонных объектов, помещаемых в звуковой конус под прямым углом к лучу. В набор входят следующие объекты:

а) плоская пластина размером 700×700 мм (обычно этот контур перекрывает всю зону обнаружения);

б) плоская пластина 100×100 мм (эталон для измерения паспортных технических параметров);

в) пластиковая трубка диаметром 160 м, плакированная войлоком (стандартная «штанина»);

г) деревянная деталь диаметром 25 мм (тестовый объект для определения дифференциала хода, под которым понимается расстояние между точками срабатывания и отпускания датчика при возвратно-поступательном перемещении детали).

Для обеспечения надлежащего функционирования датчика нужно, чтобы в пределах зоны обнаружения не было посторонних предметов. Объект, который необходимо обнаружить, должен находиться в пределах гарантированной зоны обнаружения, при этом учитываются его форма, размеры и свойства поверхности.

Для уверенного обнаружения объекта должен быть обеспечен качественный отражённый сигнал на приёмной мембране датчика, поэтому создание хороших условий отражения от объекта существенно улучшает надёжность функционирования всей системы обнаружения.

Идеальная поверхность объекта должна быть достаточно большой и плоской. На условия отражения, как уже говорилось, влияет наклон отражающей поверхности к оси звукового конуса (рис. 12).

Допустимым считается наклон не более чем на 3° к оси звукового конуса. Могут возникать проблемы при работе с круглыми объектами и волнообразными поверхностями (например, поверхность жидкости при перемешивании).

Гранулированные и сыпучие материалы также можно обнаружить ультразвуковыми методами. Поверхность сыпучих материалов не должна иметь уклон более чем 45° к оси звукового конуса. Размер гранулы (зерна) или шероховатость поверхности определяет величину диффузной составляющей эхо-сигнала, которая может быть обнаружена датчиком. Тем не менее диффузная составляющая быстро слабеет при увеличении расстояния от датчика, что создаёт трудности для надёжного обнаружения объекта.

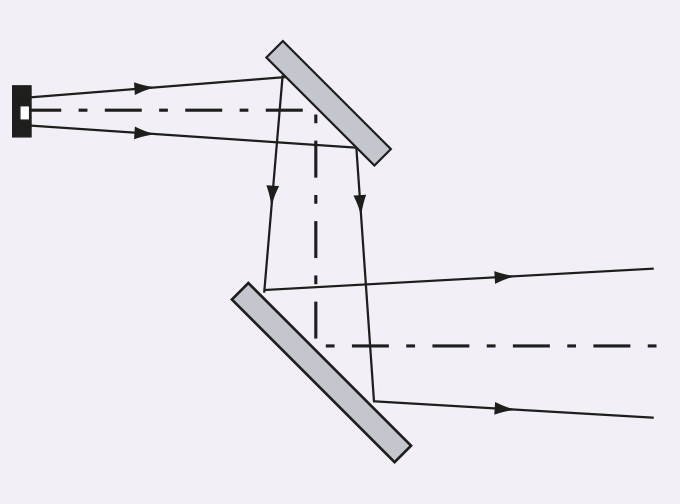

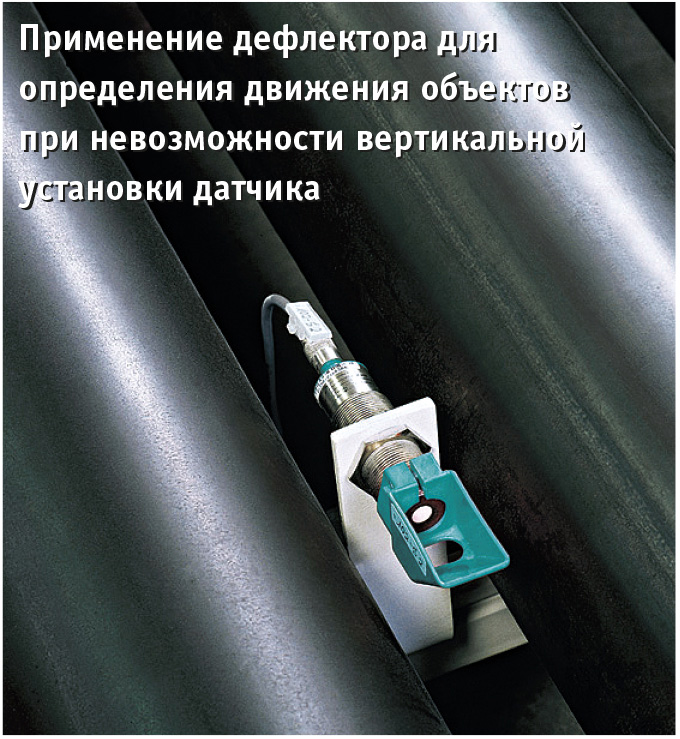

Для обеспечения необходимого наклона отражающей поверхности к оси звукового конуса используют системы отклонения луча, которые строятся с помощью набора отражателей. Направление ультразвукового луча можно легко изменить путём отражений от элементарных дефлекторов, выполненных практически из любого материала (рис. 13).

Сечение зоны обнаружения фактически не изменяется, если дефлекторы имеют достаточные размеры и луч отклоняется не более двух раз. Дефлекторы требуют точной установки. Таким образом можно, например, поместить датчик в отдалении от агрессивных сред или обойти зону, занятую посторонними предметами. Поставляются стандартные отклоняющие угольники для цилиндрических ультразвуковых датчиков, например UVW90-K18, UVW90-K30.

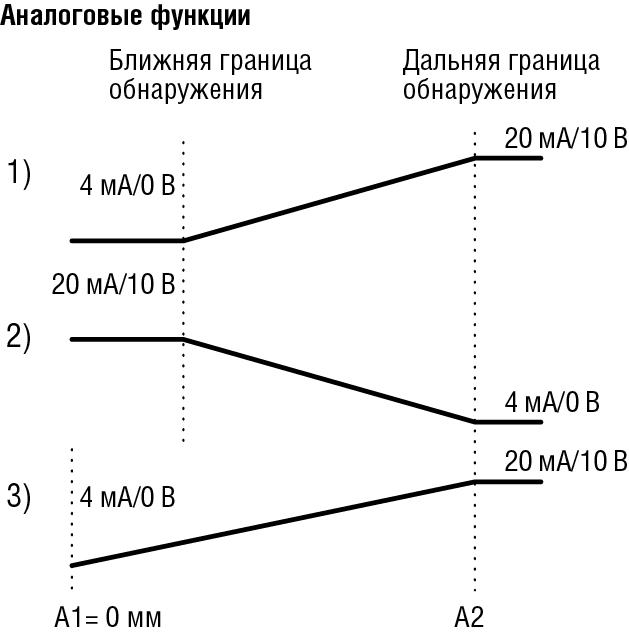

Значение времени прохождения ультразвукового сигнала формируется в приёмном тракте датчика в виде аналогового сигнала. Производителями предлагаются комбинированные датчики обнаружения, имеющие как переключательный, так и аналоговый выход. У них есть возможность задания границ измерительного окна внутри диапазона обнаружения.

Аналоговый выход в различных моделях датчиков может обеспечивать выходной токовый сигнал 4…20 мА или выходной уровень напряжения 0…10 В. Есть также датчики с возможностью автоматического переключения типа выхода (ток/напряжение) в зависимости от вида нагрузки.

Границы измерительного окна в различных моделях датчиков могут регулироваться:

двумя потенциометрами;

посредством кодирующих переключателей;

заданием параметров через интерфейс.

Существуют датчики с цифровой обработкой сигнала, в которых предусмотрен цифровой интерфейс с внешним устройством обработки информации. Обычно используется интерфейс RS-232. Наличие цифрового интерфейса делает возможным содержательный диалог между датчиком и управляющим устройством, что повышает гибкость применения датчика и позволяет полнее использовать его возможности.

Цифровой интерфейс обеспечивает ввод параметров, требуемых для обработки сигнала. Параметрами могут быть, скажем, границы диапазона обнаружения, тип переключательного выхода (нормально закрытый или нормально открытый), режим зондирования (непрерывный или разовый), параметры среды (например, температура, измеренная в зоне обнаружения).

Посредством одного датчика можно проконтролировать наличие объекта в зоне обнаружения и определить расстояние до него. Датчики имеют также два дополнительных переключательных выхода.

Прикладная программа ULTRA 2001 может быть использована для ввода и считывания параметров и измеренных значений ультразвуковых датчиков. Возможность работы с ULTRA 2001 обозначается мнемокодом …R2(RS) в последнем или предпоследнем поле кодового слова типа датчика.

Датчики подключаются к ПК или ноутбуку посредством интерфейсного кабеля RS-232.

ULTRA 2001 работает под 32-разрядной Windows (начиная с Windows 95) и имеет современный пользовательский интерфейс. Команды и данные, передаваемые датчику через RS-232, могут использоваться для вывода измеренных значений, установки и считывания параметров и инициации встроенных функций устройства. Программа обеспечивает поддержку пользователя в адаптации датчика к специфическим особенностям применения и визуализацию параметров или результатов измерения.

Она поддерживает пять независимых окон, многоязычный пользовательский интерфейс на основе системы меню и разветвленную систему подсказок.

ULTRA 2001 может применяться также для программирования датчиков серии -F43- с помощью программирующего адаптера UC-F43-R2. Адаптер подключается к IBM PC совместимому компьютеру посредством кабеля с 9-контактной розеткой.

Кроме датчиков с регулируемыми параметрами, которые настраиваются контроллером в зависимости от окружающих условий, существуют датчики, имеющие возможность самообучения. Они способны запоминать диаграмму отражённого сигнала при включении или при активизации процесса конфигурирования. По окончании конфигурирования (процесс teach-in) вновь поступающие отражённые сигналы сравниваются с запомненными. Датчик реагирует только на те отражённые сигналы, которые отличны от запомненных. Таким способом влияние посторонних объектов в диапазоне обнаружения может быть исключено.

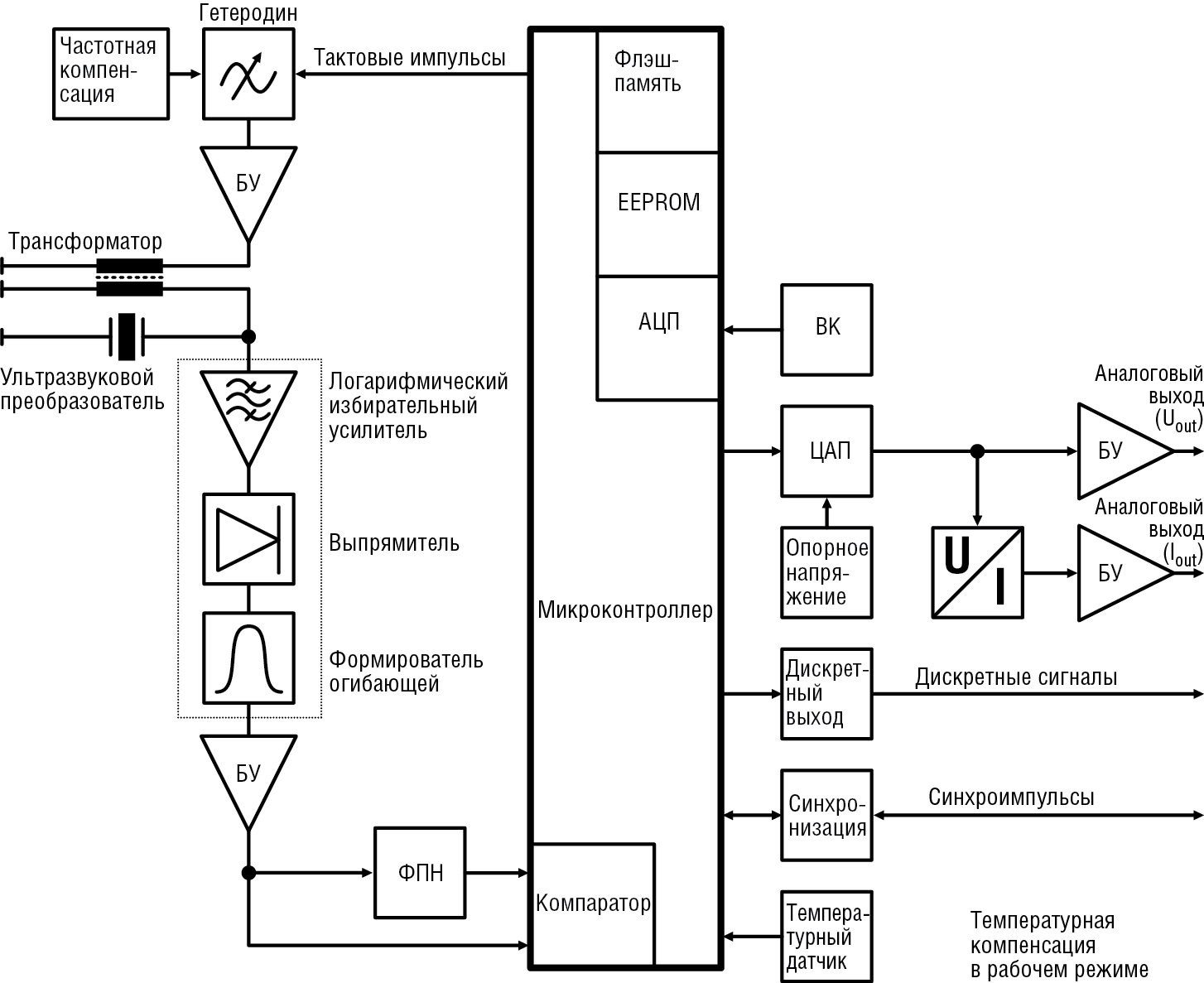

Новейшее поколение ультразвуковых датчиков благодаря максимальному использованию возможностей и достижений микроэлектроники характеризуется очень малыми объёмами и возможностью установки в корпусах типоразмеров М12 и М18, имеющих длину всего 70 и 75 мм. В таком небольшом объёме реализовано множество сложных функций: teach-in (предварительное конфигурирование), синхронизация, температурная компенсация и другие. Датчики обеспечивают бесконтактное обнаружение объектов в диапазонах 30...400 мм и 50...500 мм. На рис. 14 приведена функциональная схема УЗ-датчика UB500-18GM75-...-V15.

Условные обозначения: ВК — вход конфигурирования; ФПН — формирователь порогового напряжения; БУ — буферный усилитель.

Пример применения интеллектуальных датчиков: устройства, разработанные специально для определения уровня заполнения резервуара, запоминают отражённый сигнал при пустом резервуаре. При этом фиксируются все отражения от технологической оснастки, встроенной в резервуар, такой как мешалки, нагревательные спирали или аварийные трапы. При изменении уровня заполнения картина отражений сравнивается с исходной. «Обнаруженными» считаются объекты, не присутствовавшие при предварительном конфигурировании. Случайные сигналы помех исключаются в ходе проверки на достоверность.

Особенности применения ультразвуковых датчиков для измерения уровня описаны в [2]. В табл. 11 приведены технические характеристики датчика для измерения уровня в малогабаритных резервуарах.

Разрешающая способность

Время прихода эхо-сигнала в приёмный тракт определяется с точностью до 1 мкс (или 1,085 мкс для датчиков, управляемых микроконтроллером по RS-232). Это соответствует физической разрешающей способности 0,172 мм или 0,186 мм. Датчики серии UC... снабжены 12-разрядным ЦАП, поэтому максимально возможная разрешающая способность сохраняется, если измерительный интервал — расстояние между ближней (A1) и дальней (A2) границей не превосходит 4096×0,172 = 705 мм (или 4096×0,186 = 762 мм).

В пределах этого окна разрешение определяется тактовой частотой микроконтроллера. Если окно измерения превышает эти размеры, разрешающая способность определяется возможностями ЦАП. Разрешение тогда может быть подсчитано по формуле (A2 – A1)/4096.

Пример.

Датчик UC4000-30GM-IU-V1 установлен со следующими параметрами: A2 = 3500 мм, A1 = 800 мм. В этом случае физическое разрешение датчика равняется (3500 – 800)/4096 = 0,66 мм.

Ультразвуковые датчики с 8-разрядным ЦАП разбивают измерительное окно на 256 шагов квантования. Их разрешающая способность может быть вычислена по формуле (A2 – A1)/256, если измерительный интервал превосходит 44 мм. Для меньших измерительных интервалов разрешающая способность равна 0,172 мм. Данные по разрешающей способности, приводимые в перечне технических характеристик, вычислены для наиболее целесообразного, по мнению производителя, измерительного интервала.

Точность (ошибка соответствия)

Для того чтобы определить абсолютную точность измерений ультразвукового датчика, необходимо принимать во внимание такие факторы, как

температура,

атмосферное давление,

относительная влажность,

турбулентность,

градиент температуры окружающего воздуха.

Кроме перечисленного, на точность влияют допуски параметров электронных компонентов и разброс переходных характеристик (время отклика) ультразвукового датчика.

Суммарная точность, как правило, не хуже 2% при воспроизводимости результатов и линейности не хуже 0,2%.

Устойчивость к ударам

Ультразвуковые датчики протестированы на устойчивость к ударным воздействиям в соответствии с требованиями стандарта IEC-60068-2-27. Условия тестирования:

6 ударов в каждом направлении вдоль трех ортогональных осей (6 тестов);

форма импульсов — полусинусоида;

пиковое ускорение 30g;

длительность импульсного воздействия 11 мс.

Устойчивость к вибрации

Ультразвуковые датчики протестированы на устойчивость к воздействию вибрации в соответствии с требованиями стандарта IEC-60068-2-6. Условия тестирования:

вибрационные воздействия вдоль трех ортогональных осей;

диапазон частот 10...55 Гц;

амплитуда виброперемещения 1 мм;

длительность каждого воздействия — 30 минут.

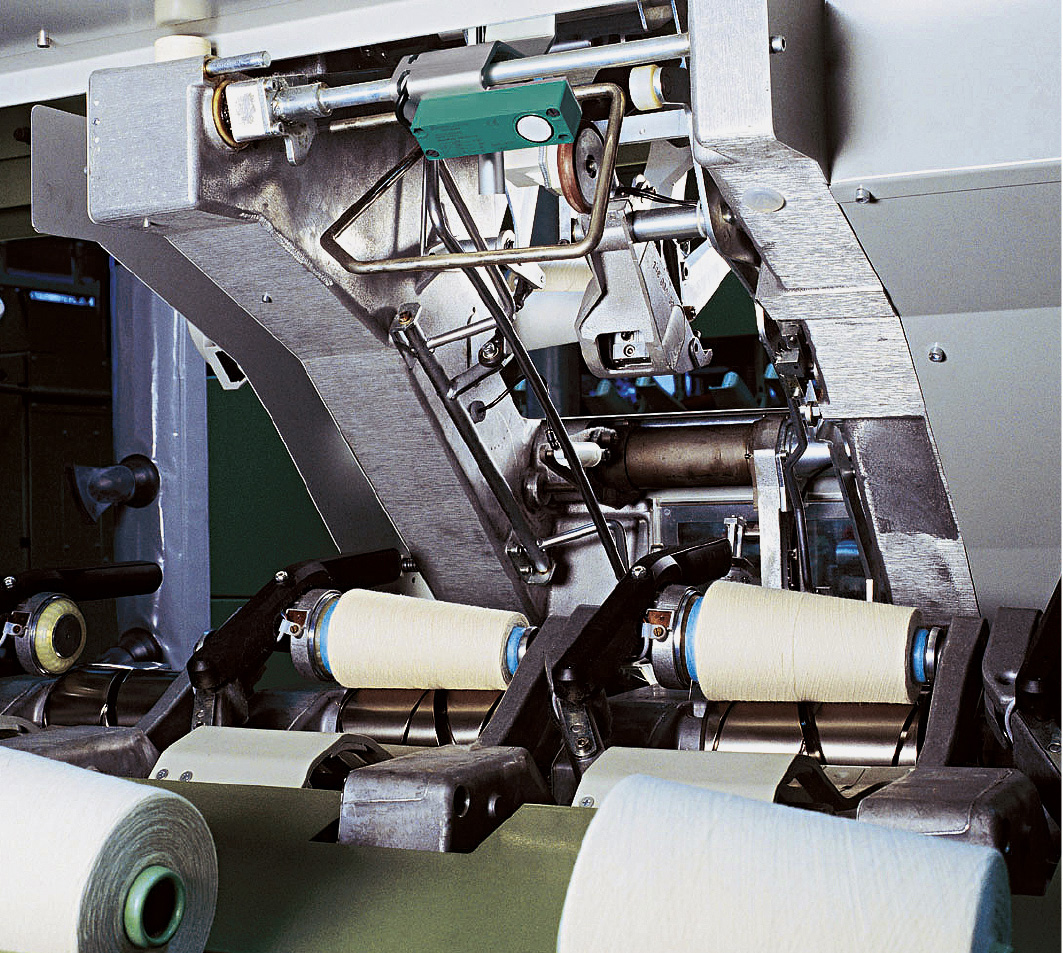

Новая серия ультразвуковых датчиков серии F54 (табл. 12, 13) была создана для применений в системах управления загрузкой и сменой инструмента и приспособлений в технологических процессах. Разработка велась в сотрудничестве с компанией Schlafhorst, одним из ведущих производителей станков для намотки пряжи на бобины (шпули). В процессе намотки при достижении бобиной определённого диаметра специальное устройство выталкивает её на транспортёр и заменяет новой. Это происходит при наличии свободного места на транспортёре. Если транспортёр занят, устройство ждёт появления свободного места. Наличие/отсутствие свободного места на транспортёре определяется ультразвуковым датчиком. На рис. 15 приведён общий вид намоточного станка Autoconer 338, а на рис. 16 — место установки датчика.

Из-за того что большинство операций на станке Autoconer 338 выполняется сжатым воздухом, в помещении присутствует широкий спектр шумов вплоть до ультразвукового диапазона. Обработка сигнала в таких условиях требует повышенной вычислительной мощности, поэтому она возложена на системный контроллер, который непосредственно управляет датчиком. Это обеспечивает надёжное распознавание сигнала датчика на фоне производственных шумов.

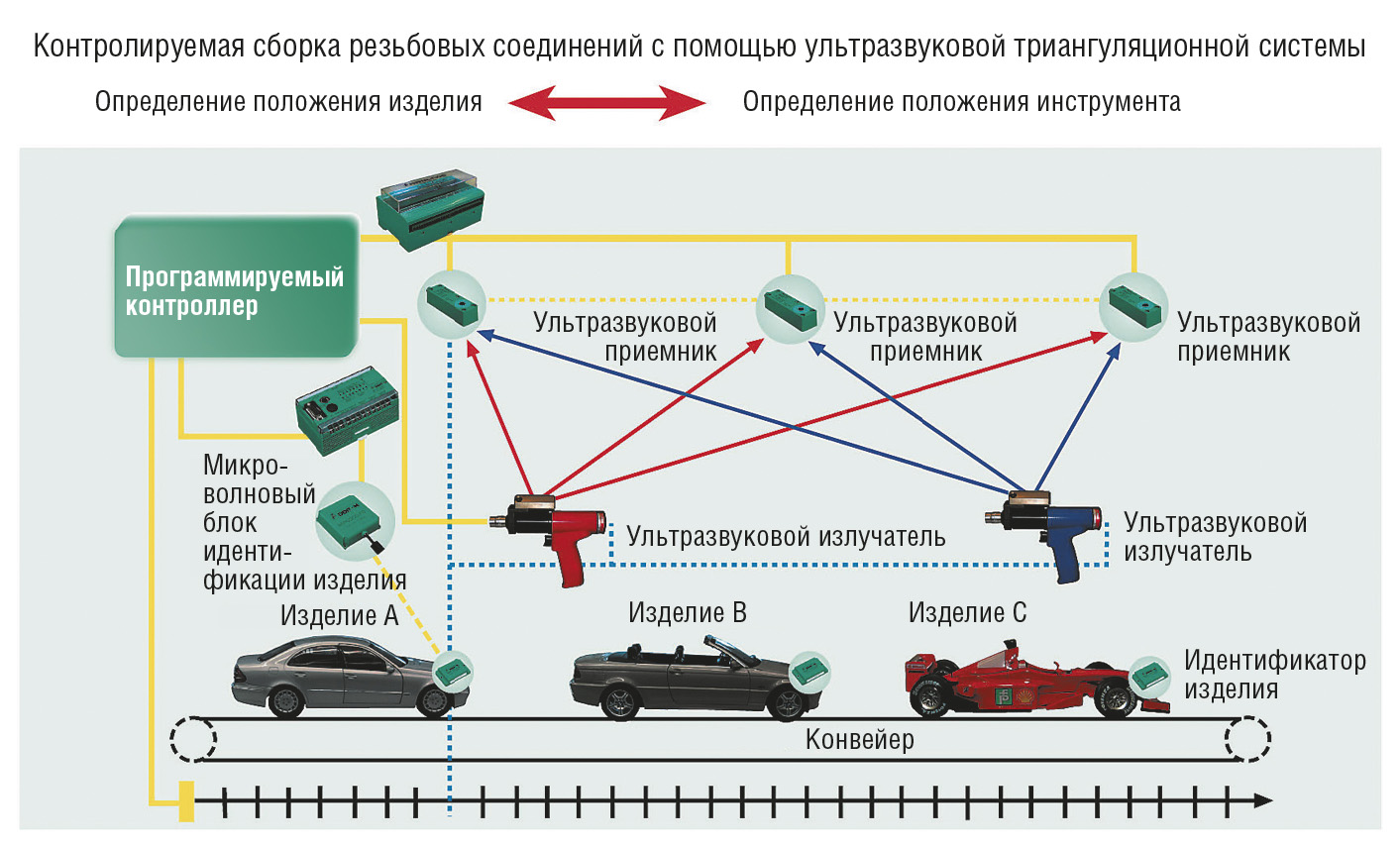

Ультразвуковые датчики позволяют контролировать положение гайковёрта во время операций на сборочных линиях. Устройство идентификации изделий однозначно привязывает данные о резьбовых соединениях к изделиям, проходящим сборочный участок. Таким образом исключаются ошибки при сборке.

Система контроля винтовых соединений ранее осуществляла простой подсчёт количества винтовых соединений, не учитывая специфику изделий. Если требуемое количество соединений было произведено, сборочный конвейер продвигался на шаг. Ультразвуковая триангуляционная система компании Pepperl+Fuchs (рис. 17) обеспечивает изящное и надёжное решение, повышающее в итоге качество сборки [3].

В этой системе гайковёрты оборудованы компактным ультразвуковым излучателем. Ультразвуковые детекторы, установленные вдоль сборочной линии, фиксируют положение инструмента в окне наблюдения. С помощью простых тригонометрических соотношений вычисляется точное текущее положение инструмента. Действующая идентификационная система определяет место каждого изделия на конвейере и сообщает системе контроля качества сборки число и расположение резьбовых соединений на каждом изделии.

Сборщик может укомплектовывать некоторое число изделий одновременно в произвольной последовательности. Каждое изделие считается полностью укомплектованным, когда заданное число процессов завинчивания завершено в указанных местах; только тогда разрешается продвижение конвейера. Система контроля распознаёт дефектные соединения и назначает повторную сборку.

При эксплуатационных испытаниях, главным образом, в моторостроительной и автомобильной промышленности, система уже продемонстрировала свою надёжность. Однако при точности определения места около трёх сантиметров эта система может использоваться в тех отраслях промышленности, в которых при сборке применяются ручные гайковёрты.

Преимущество сочетания ультразвуковой триангуляции и микроволновой идентификационной системы в том, что применение многоточечной ультразвуковой локации исключает необходимость создания условий прямой видимости между излучателем инструмента и детектором (что требуется, например, в системах с применением микроволновых камер).

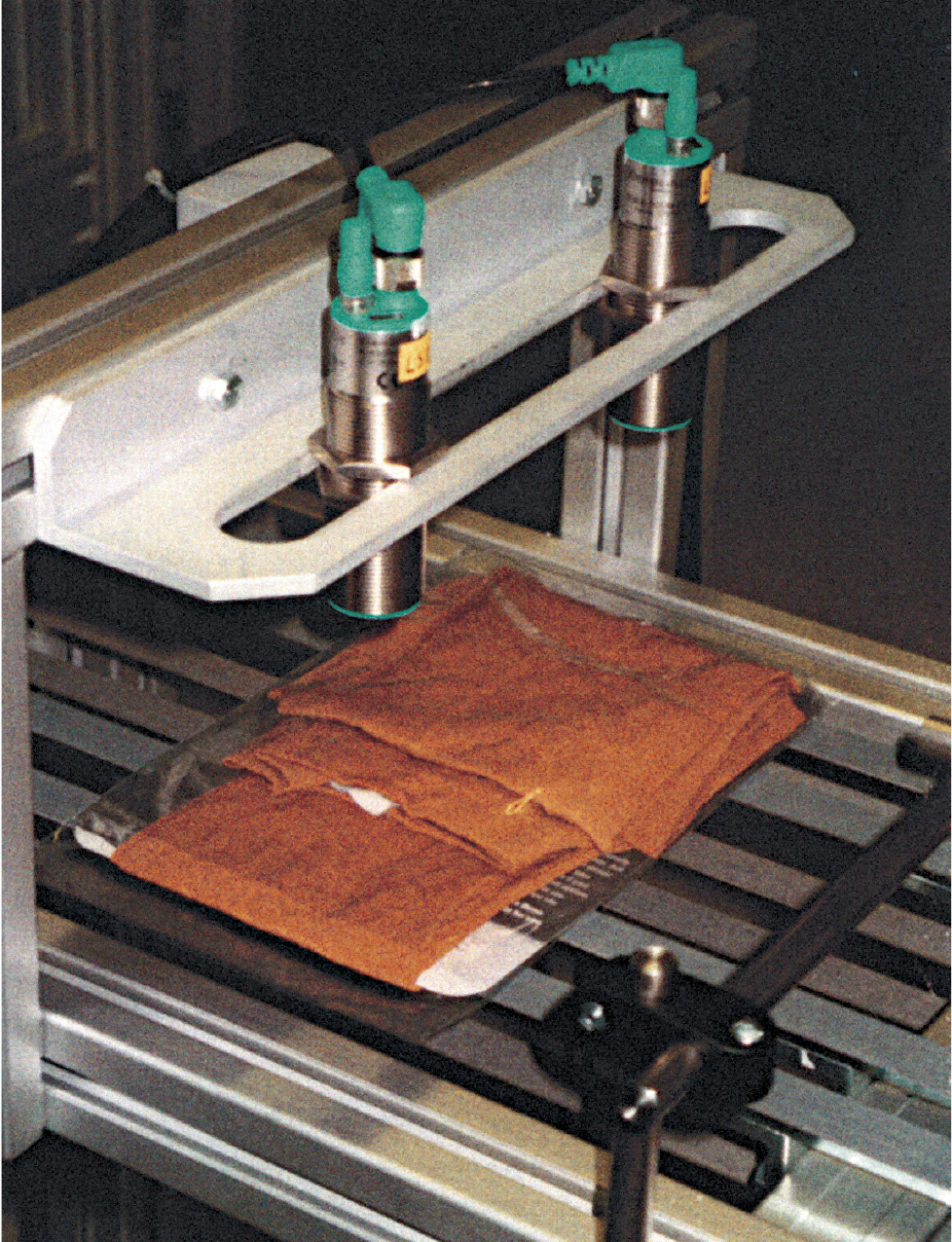

Как известно, простые ручные операции типа погрузки-разгрузки труднее всего поддаются автоматизации. Применение ультразвуковых датчиков является, наверное, самым удобным и экологичным методом зондирования пространства, в котором развертывается технологический процесс упаковки и погрузки. В качестве примера можно привести применение ультразвуковых датчиков в упаковочном оборудовании для упаковки дамских чулок. При укладке готовой продукции в коробки для отправки заказчикам актуальной является задача максимального использования места в коробке. Укладке подлежат пачки, содержащие пару чулок, облечённую в прозрачную пленку. Пачка с одной стороны немного толще, чем с другой, поэтому требуется укладывать пачки в коробки, ориентируя их по-разному.

Ориентация пачки на конвейере определяется с помощью пары ультразвуковых датчиков UC300-30GM-E6-V1 (рис. 18). Разрешающая способность датчиков позволяет определить ориентацию упакованной пары капроновых чулок.

В статье были рассмотрены основные принципы обнаружения объектов и измерения расстояния с помощью ультразвуковых датчиков (УЗД), а также некоторые методы совершенствования конструкции датчиков и расширения их функциональных возможностей. Освещались также проблемы и решения, сопутствующие применению УЗД в реальных условиях: свойства реальных объектов локации, методы отстройки от помех, характеристики и эталоны обнаружения.

Были также описаны современные и перспективные модели датчиков с самообучением и температурной компенсацией. Приведены примеры их применения в промышленности.

Можно заключить, что ультразвуковые датчики могут оказаться весьма полезными при решении широкого круга задач автоматизации производства в различных отраслях промышленности. ●

Sensors 3, Ultrasonic Sensors, Edition 2002 (Part. No. 21882 06/02). — Mannheim: Pepperl+Fuchs, 2002.

Жданкин В.К. Приборы для измерения уровня// Cовременные технологии автоматизации. — 2002. — № 3.

Reliable Assembly Systems (Part. No. 120294/02 01). — Mannheim: Pepperl+Fuchs, 2002.

Автор — сотрудник фирмы ПРОСОФТ

Телефон: (095) 234-0636

E-mail: victor@prosoft.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1031 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1143 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1292 0 0