Введение

Современные реалии таковы, что предприятия вне зависимости от вида деятельности всё чаще сталкиваются с необходимостью автоматизации. Большие массивы не всегда структурированных данных, требуемые для анализа и принятия решений, в настоящий момент вручную обрабатывать практически невозможно. Именно поэтому на устах использование таких систем автоматизации, как BI (Business Information), ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) и АСУ ТП (автоматизированные системы управления технологическими процессами) [1]. Совместное применение подобных систем позволяет выстроить жёсткую вертикаль управления деятельностью предприятия, начиная от автоматического сбора информации и заканчивая получением сводных аналитических отчётов.

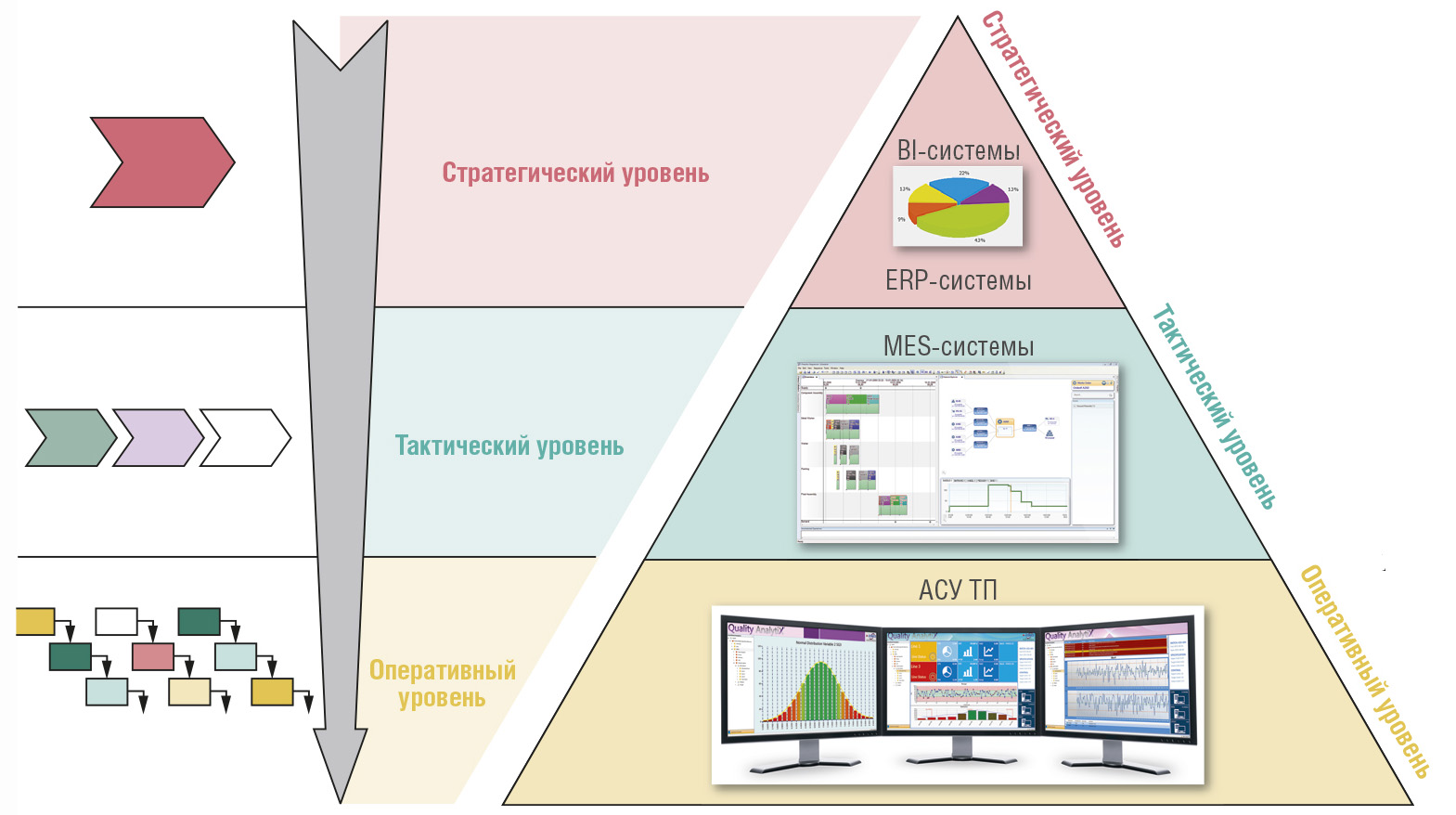

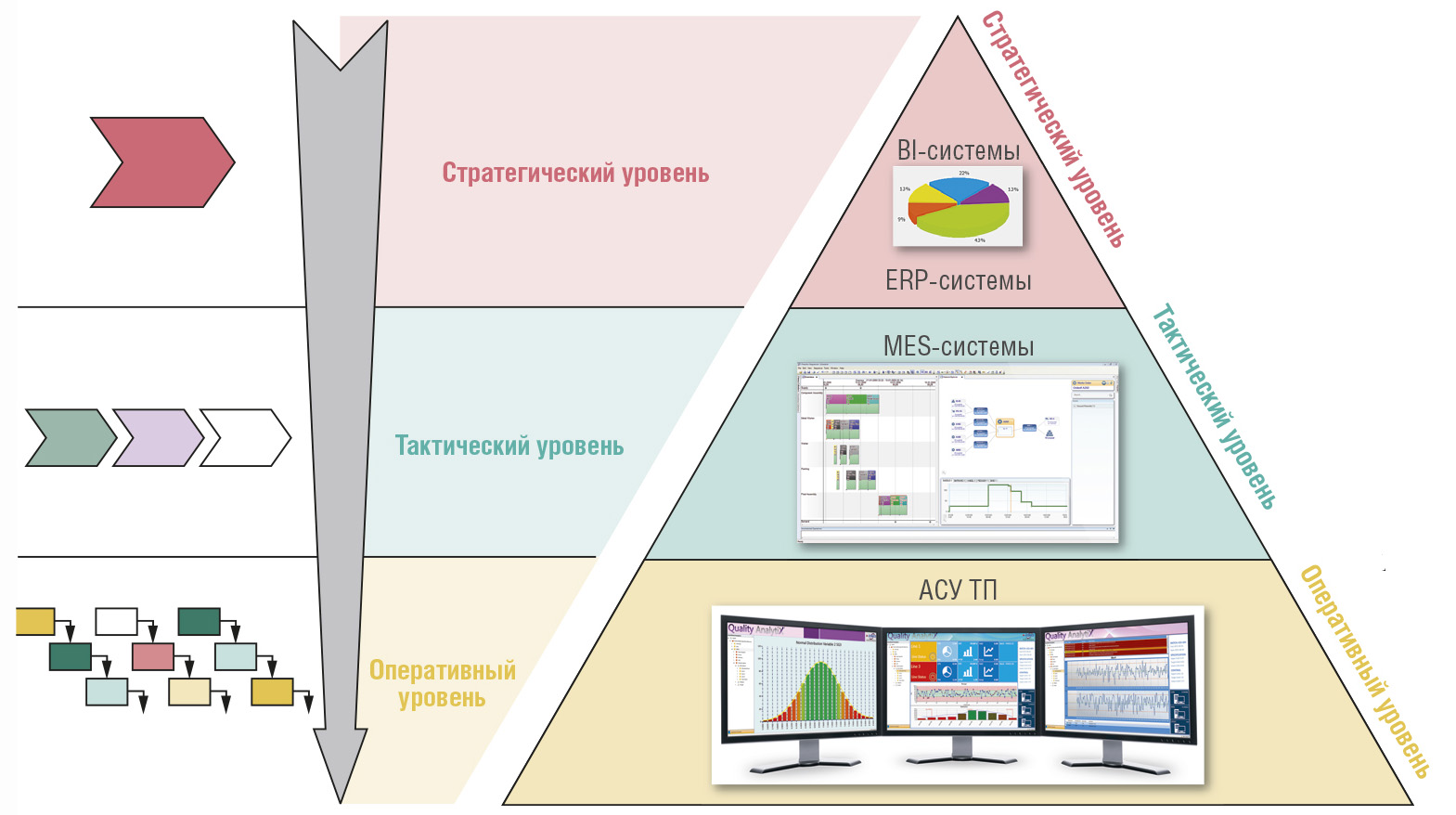

Использование данных систем обеспечивает управление информацией в масштабах всего предприятия. В классической теории управления [2] выделяют три уровня управления: стратегический, тактический и оперативный (рис. 1).

Из названия уровней становится очевидным, что каждый из них предназначен для решения различных видов задач, отличающихся в первую очередь частотой обработки данных. Важно подчеркнуть, что применение средств автоматизации ведётся по канонам указанных уровней.

Проведя анализ литературных источников, посвящённых системам автоматизации, хочется упомянуть содержащую описание OLAP-систем (OnLine Analytical Processing) монографию [3], работу [4], посвящённую ERP-системам, а также книги по MES и SCADA-системам (Supervisory Control and Data Acquisition) [5, 6]. К сожалению, указанные источники содержат лишь детальное описание систем автоматизации, а вопрос их интеграции не рассматривается. В ряде статей приводится детальный анализ различия систем автоматизации [7–9], а также обзор технических задач, возникающих при реализации систем автоматизации [10]. Однако и этого недостаточно для того, чтобы чётко сформулировать проблемные области, с которыми необходимо считаться при интеграции подобных систем.

Цель данной работы состоит в анализе задач, возникающих при интеграции систем автоматизации для построения единой системы управления, обеспечивающей эффективную обработку информации в рамках предприятия.

Уровни автоматизации предприятия

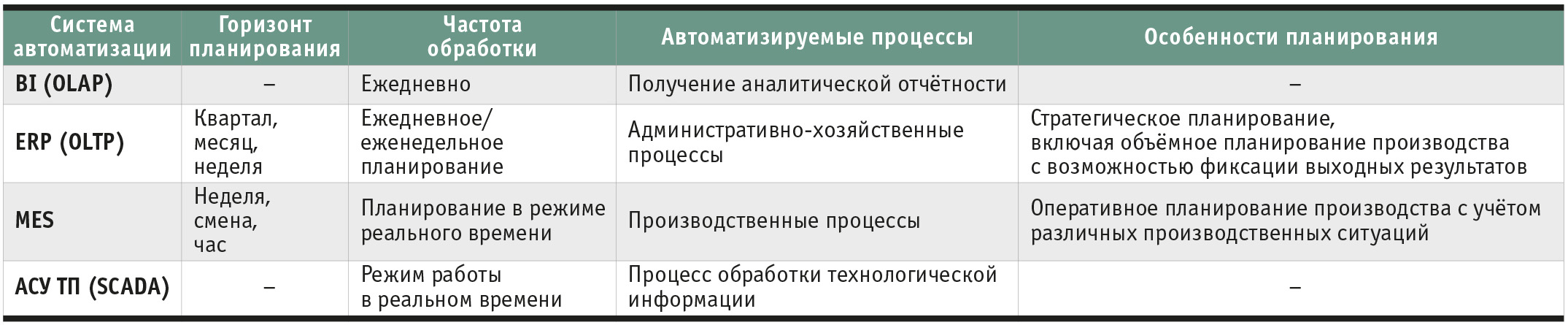

Ранее указанные системы автоматизации (BI, ERP, MES, АСУ ТП) и уровни управления (рис. 1) можно соотнести (рис. 2). Следуя данным рис. 2, можно сказать, что системы вида BI и ERP определяют стратегический уровень управления, MES-системы задают тактический уровень, а АСУ ТП – оперативный. Подобное определение уровней автоматизации деятельности предприятия встречается в большинстве работ [7, 10, 11]. Анализ проблем, возникающих при интеграции подобных систем, потребует детального описания каждого уровня. Начнём с нижестоящего.

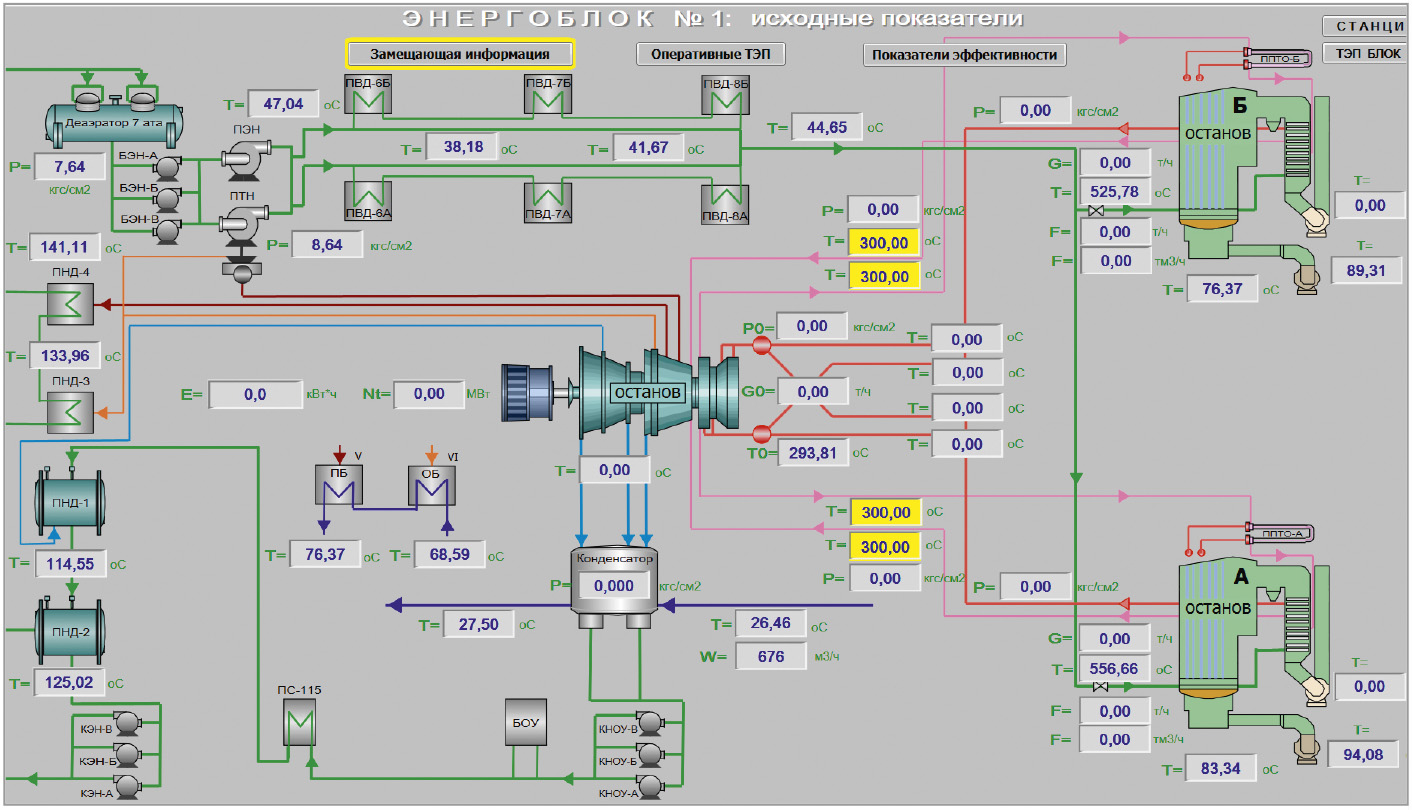

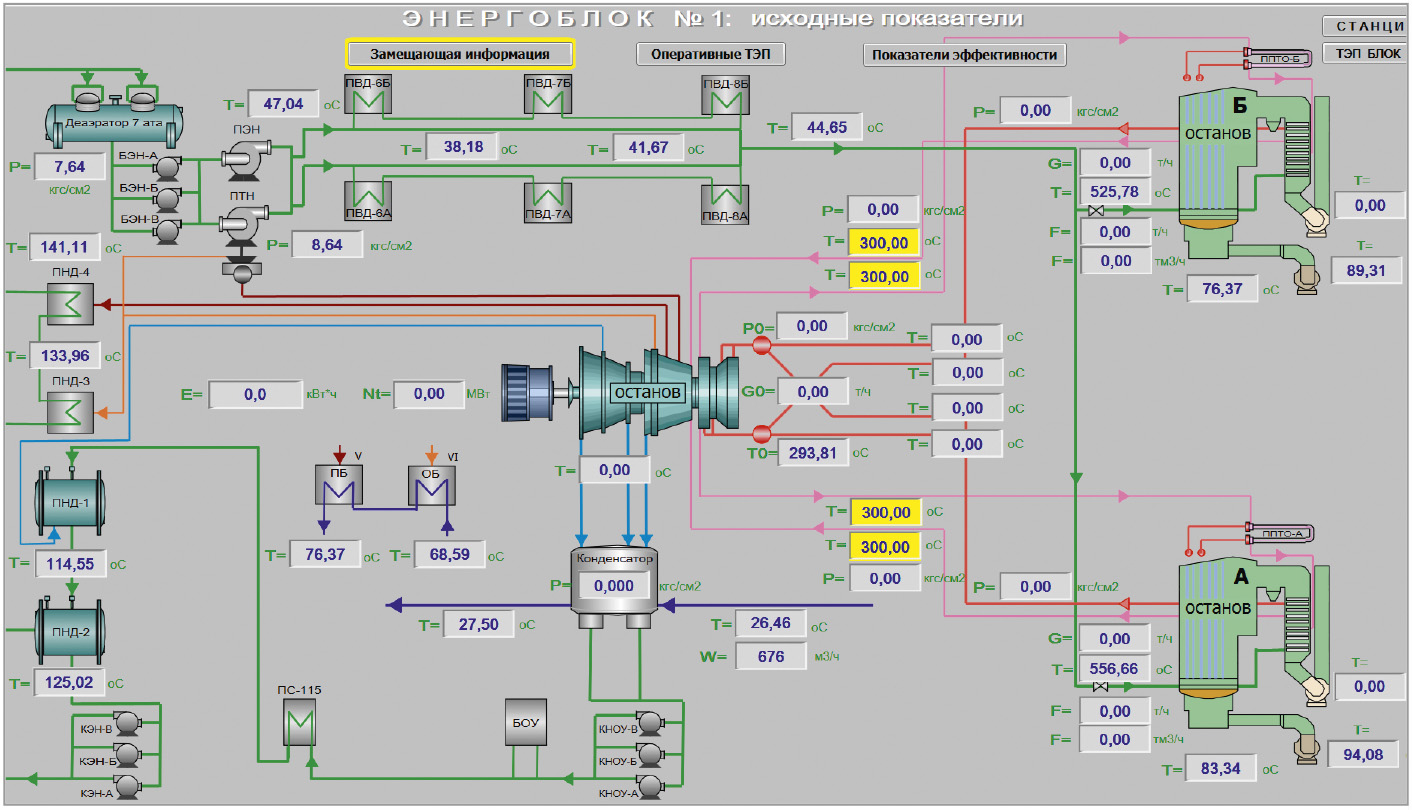

Уровень АСУ ТП и SCADA представляет собой комплекс технических и программных средств, предназначенный для автоматизации управления технологическим оборудованием на промышленных предприятиях. Выделяют управляющие, информационные и вспомогательные функции АСУ ТП, позволяющие регулировать отдельные технологические переменные процессов, вести программное управление группой оборудования, технологическими режимами или отдельными участками процессов, а также контролировать и измерять технологические параметры процессов [12]. Пример графического пользовательского интерфейса SCADA-системы дан на рис. 3.

MES-уровень – это автоматизированная система управления производственной деятельностью предприятия, позволяющая в режиме реального времени планировать, оптимизировать, контролировать и документировать производственные процессы от формирования заказа до выпуска готовой продукции [13]. Выделяют такие функции MES-систем, как контроль состояния и распределения ресурсов, оперативное/детальное планирование, диспетчеризация производства, управление качеством продукции, производственными процессами, техобслуживанием и ремонтом оборудования, а также анализ производительности [9]. Рис. 4 демонстрирует пример пользовательского интерфейса MES-системы.

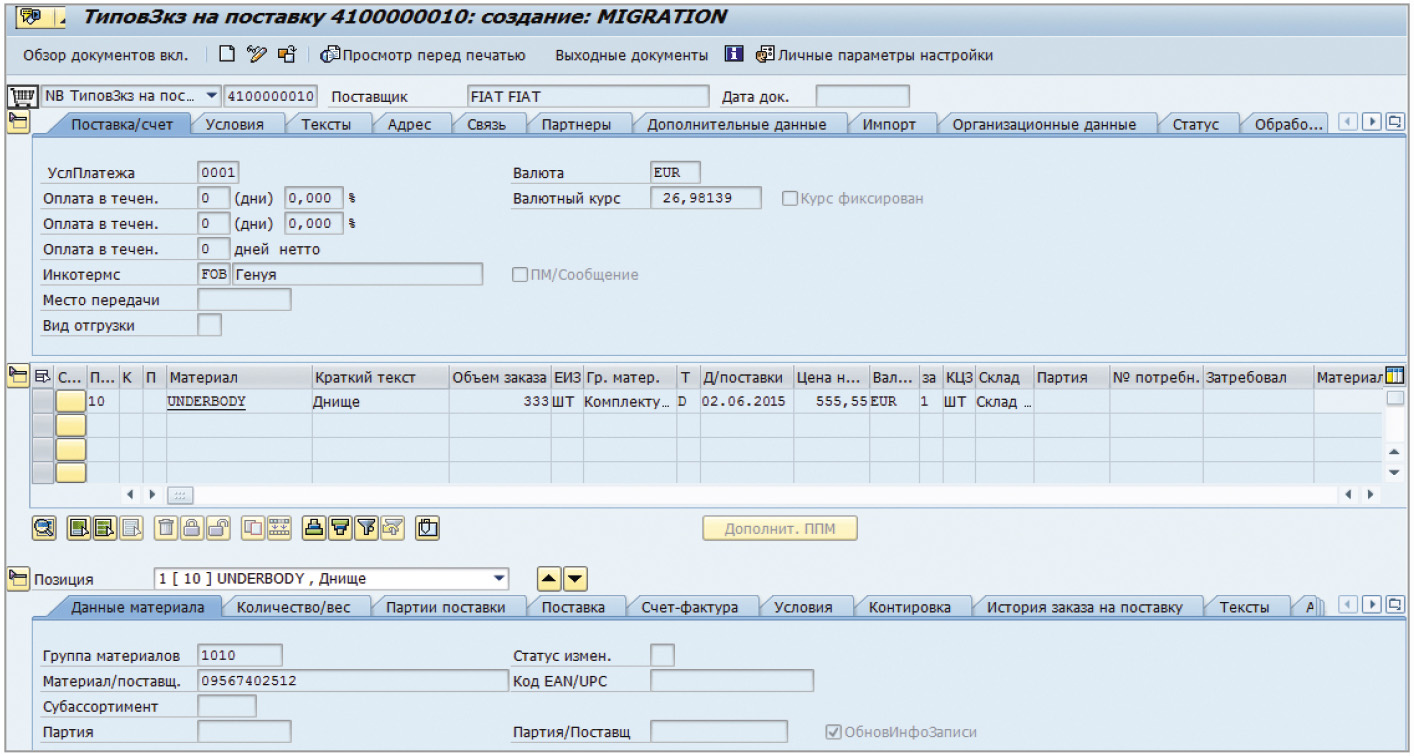

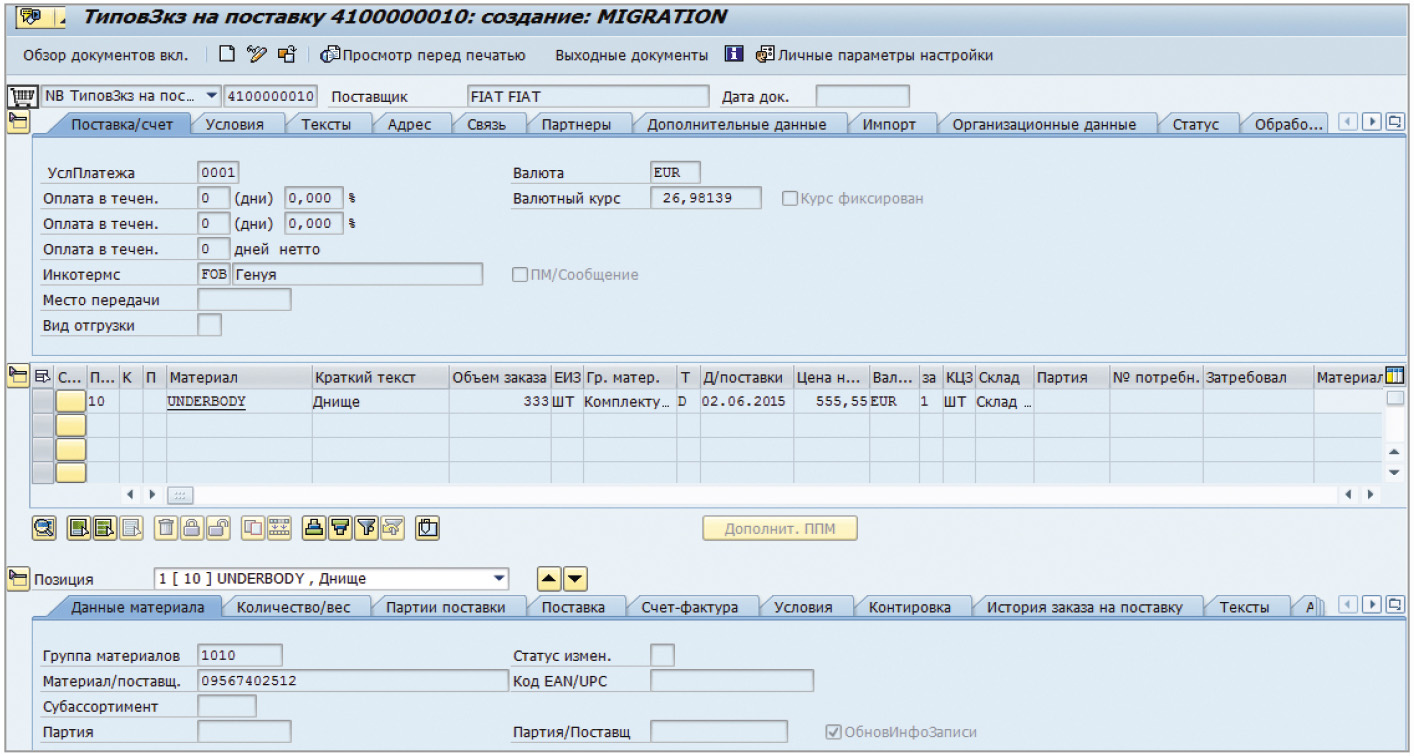

Уровень ERP-систем позволяет реализовать стратегию интеграции логистических (закупки, производство, сбыт), финансовых (дебиторы, кредиторы, банки) и кадровых функций компании, ориентированную на оптимизацию ресурсов предприятия посредством специализированного программного обеспечения [14]. ERP-системы в большинстве своём ведут обработку транзакционных данных и относятся к классу систем OLTP (OnLine Transactional Processing). Аналитическая обработка транзакционных данных, собранных средствами ERP-систем, ведётся на уровне OLAP (OnLine Analytical Processing) с использованием автоматизированных BI-систем (Business Information) [3]. Пример OLTP-системы продемонстрирован на рис. 5.

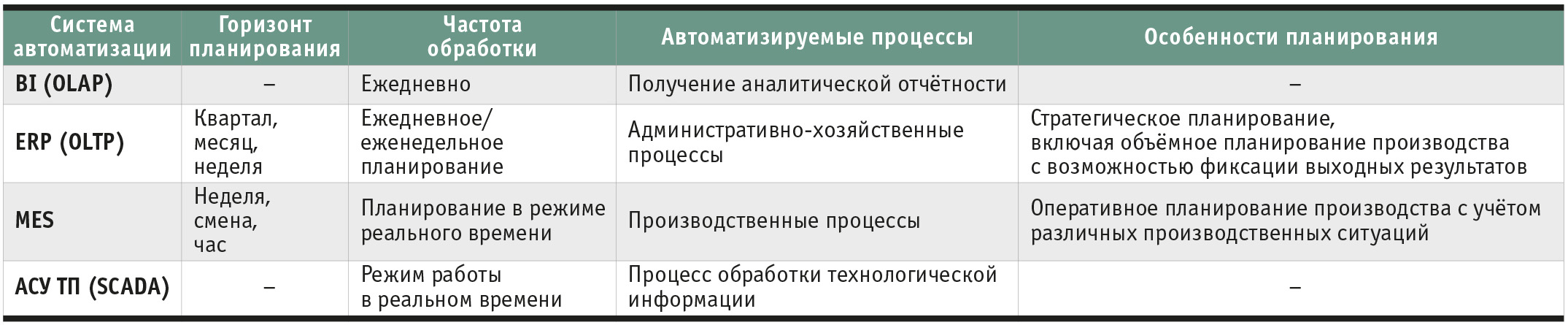

Совместное использование указанных уровней автоматизации формирует единую информационную среду предприятия (табл. 1). Так, уровень АСУ ТП, ограниченный программируемыми логическими контроллерами, SCADA-системами и базами данных, позволяет вести сбор и обработку технологических данных в режиме реального времени. Обработанная информация передаётся на уровень MES-систем и используется для оперативного управления производством с учётом взаимозаменяемости и переналадок оборудования. Оперативный план производства данного уровня соотносится с результатами работы ERP-систем по стратегическому планированию и управлению административно-хозяйственными операциями компании. Сводная аналитическая отчётность, полученная на основе транзакционных данных ERP-уровня, определяет финальный шаг автоматизации средствами BI-систем.

Проблемные области интеграции

Описанный процесс взаимодействия уровней интеграции предприятия позволяет сформулировать задачи, решение которых необходимо для построения единой информационной среды. Если рассмотреть работу интегрированной среды ERP, MES и АСУ ТП сверху вниз, то ERP-системы формируют календарный план производства на основе стандарта MRPII (Material Requirement Planning). Созданный план, переданный на уровень MES, служит основой для формирования и последующей оптимизации производственного расписания. Производственное расписание определяет технологические процессы, проводимые и контролируемые на уровне АСУ ТП. Следует отметить, что возможны различные сценарии объединения систем, включая полное отсутствие интеграции. В последнем случае каждая система будет работать независимо: так, ERP-система будет использоваться для объёмного планирования и фиксации результатов производства, MES – для объёмного/детального планирования и управления производством, а АСУ ТП – для процесса мониторинга.

Сказанное свидетельствует о необходимости чёткого разграничения функциональности систем в случае их интеграции. Например, процесс формирования объёмного плана производства может выполняться как средствами ERP, так и MES-систем, причём и в том и в другом случае есть свои преимущества и недостатки. Так, MES-системы предлагают более совершенные, ориентированные на реальное положение дел алгоритмы создания производственного расписания, в то время как ERP используют в качестве базиса MRPII-стандарт тридцатипятилетней давности. Однако в первом случае требуется большее количество настроек и доработок систем для достижения соответствия ERP и MES-данных по сравнению со вторым [15]. Схожее сравнение можно привести для процессов контроля качества продукции, ремонта оборудования и управления документами, возможность реализации которых существует в обоих видах систем (рис. 6).

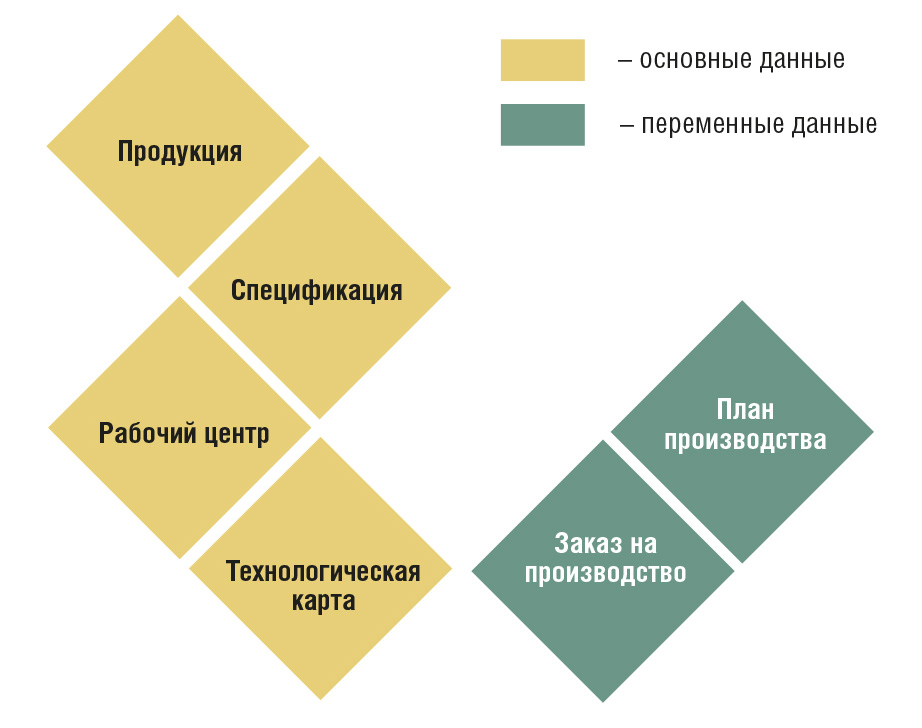

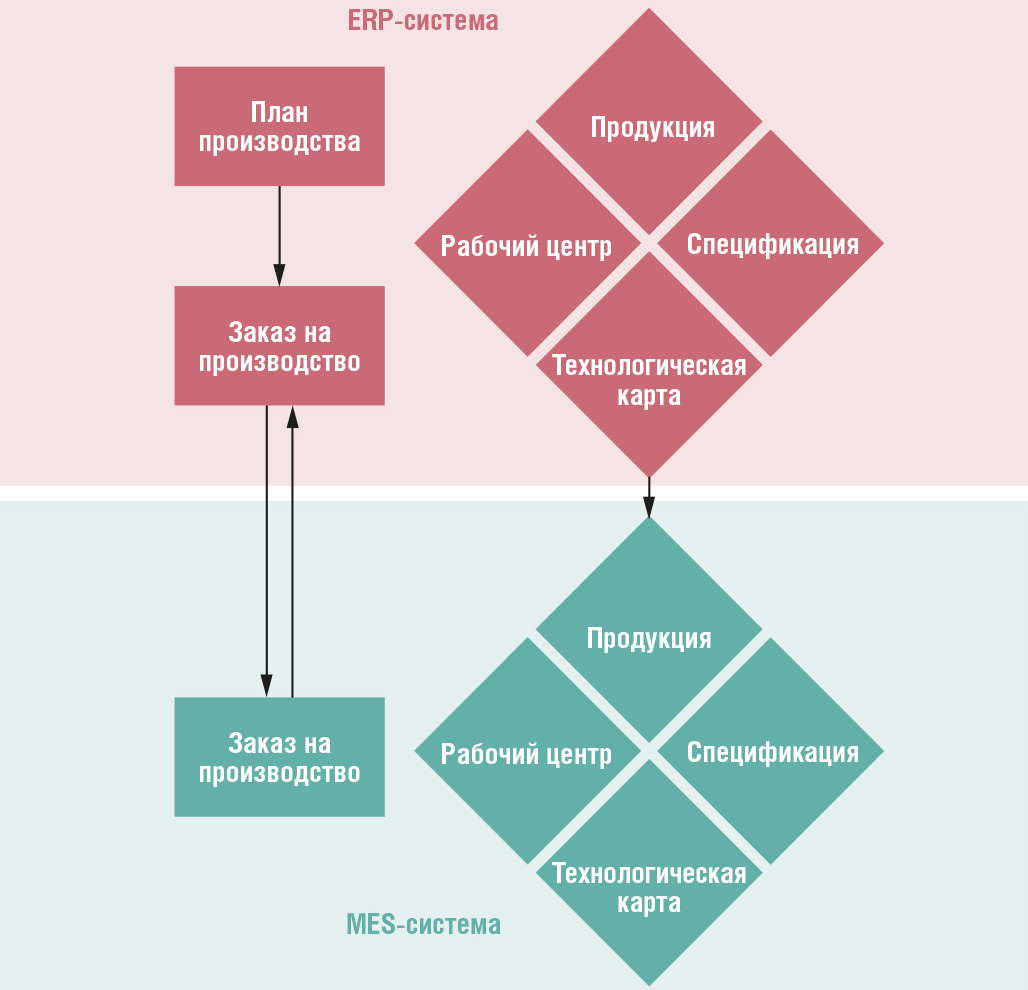

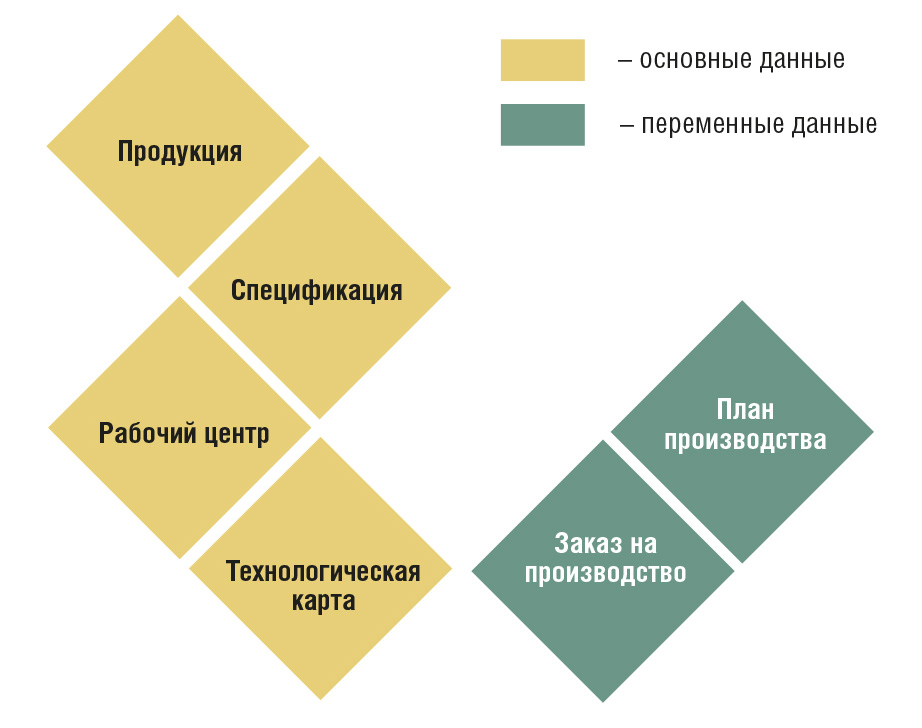

После определения функционального назначения каждой из систем решаются задачи по синхронизации используемых данных. Формирование и становление систем автоматизации происходило постепенно, поэтому каждая система имеет такую архитектуру, которая позволяет и взаимодействовать с внешними информационными системами, и, наоборот, работать в закрытом от обмена информацией режиме. В любом случае постоянные и переменные данные систем обрабатываются на каждом уровне интеграции. Проблема заключается в том, что построение единой системы управления требует синхронизации данных каждого уровня автоматизации, или, попросту говоря, данные в разных системах должны быть одинаковыми. В производственных процессах данными, подлежащими синхронизации, являются номенклатурные позиции, спецификации, технологические карты и прочие объекты, представленные на рис. 7.

Интеграция данных затрагивает вопросы сопоставления бизнес-объектов, их признаков и размерностей, кроме того, определяется частота и порядок обновления информации.

По большому счёту, всё множество проблем интеграции ERP и MES-систем связано с вопросом разграничения функциональности. Задав функциональное назначение систем, необходимо обеспечить их объединение: выбрать технологию интеграции, задать мастер-систему ведения данных, определить объекты миграции и правила их сопоставления.

Практические способы разрешения проблем интеграции

Ранее было показано, что существует несколько возможных вариантов разграничения производственной функциональности в ERP и MES-системах. В системах ERP отсутствует возможность управления производственными процессами, данные функции присущи исключительно MES, в то время как в ERP существует лишь возможность фиксации полученных результатов производства (табл. 1).

Поэтому вопрос разграничения функций систем связан исключительно с процедурами формирования плана производства и расписаний, которые можно выполнить как средствами ERP, так и MES-систем. Несмотря на то что создавать план и расписание производства можно в обоих видах систем, чаще всего предпочтение отдаётся ERP. Звучит немного парадоксально, ведь именно MES-системы обладают расширенными возможностями формирования производственного расписания, однако в большинстве проектов по интеграции наблюдается именно такая картина. Как результат, в ERP-системе на основе данных продаж создаётся план, а затем и расписание производства.

Для обеспечения обмена данными в большинстве ERP и MES-систем реализован стандарт ISA-95 (IEC 62264), включающий в себя описание объектов, атрибутов и моделей интеграции [16]. На практике для синхронизации данных систем требуется разработка интерфейсов обмена, а также использование готовых интеграционных сред. Интерфейс выполняет экстракцию и трансформацию данных, в то время как среда – передачу обработанных данных в систему получателя. Мастер-системой по ведению основных данных чаще всего назначается ERP: создание, изменение и удаление данных ведётся централизованно в ERP-системе, MES-система только использует эти данные без возможности их изменения. Гармонизация данных позволяет выявить особенности их ведения (тип и размерность, количество символов в дробной части), которые закладываются и реализуются в процедурах трансформации.

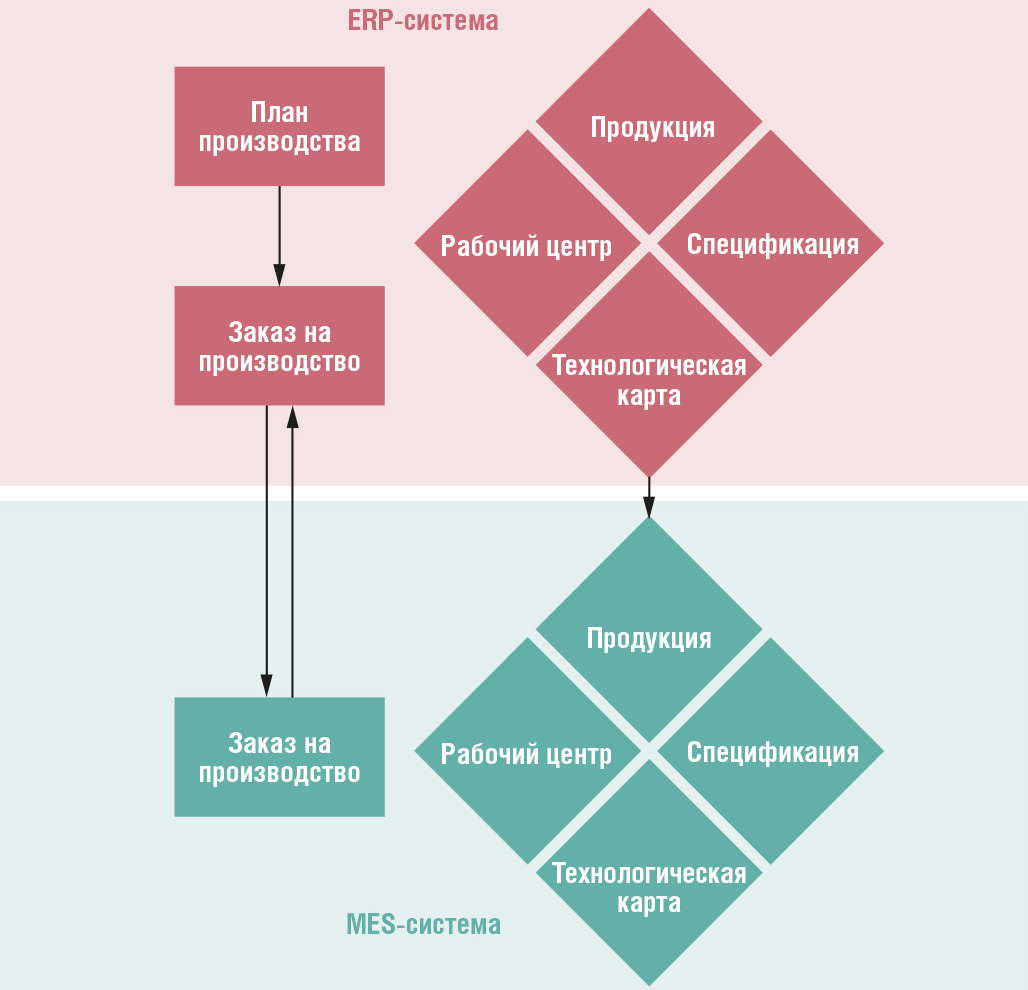

Обмен и хранение переменных данных ведётся по схожей схеме, однако их обработка может инициироваться как из ERP, так и из MES-системы. Реализация процессов контроля качества продукции, ремонта оборудования и управления документами осуществляется преимущественно в ERP-системе. В большинстве проектов MES ограничивается функциями, непосредственно связанными с производством. Ранее говорилось, что интеграция ERP и MES обеспечивает идентичность данных, представленных на рис. 7. Тогда упомянутое производственное расписание представляется бизнес-объектом – заказом на производство, который содержит всю необходимую для изготовления продукции информацию, включая даты, статусы и комментарии. Созданные на основе плана производства заказы передаются из ERP в MES-систему. На определённую дату MES-система может содержать несколько заказов, требующих использования заданного оборудования, именно поэтому на данном уровне существуют механизмы оптимизации загрузки оборудования с учётом различных производственных ситуаций. Типовая модель интеграции систем представлена на рис. 8.

Заключение

Совместное применение BI, ERP, MES и АСУ ТП позволяет выстраивать единую систему управления предприятием, в которой каждый уровень интеграции выполняет строго заданную функцию: формирование аналитической отчётности, ведение объёмно-календарного планирования, расчёт оптимального производственного расписания и контроль технологических процессов. Помимо ERP существуют и другие автоматизированные системы предприятия: SRM (Supplier Relationship Management), CRM (Customer Relationship Management), PLM (Product Lifecycle Management) и SCM (Supply Chain Management), обеспечивающие управление взаимоотношениями с поставщиками и клиентами, а также жизненным циклом продукции и цепочками поставок [17].

SCM-системы успешно решают задачи по управлению всей логистической сетью. Одной из подсистем SCM служит APS (Advanced Planning and Scheduling), отвечающая за оптимизированное производственное планирование. В случае использования APS-систем схема планирования ресурсов предприятия будет включать три уровня: ERP для объёмно-календарного планирования, APS для формирования производственного расписания в масштабах всего предприятия, а также MES для создания оперативного плана производства по цехам [18]. Включение APS-систем в контур планирования ресурсов предприятия приводит к появлению проблем, которые были проанализированы ранее. Тем не менее, использование систем данного вида представляется перспективным направлением дальнейшей автоматизации работы производственного предприятия. ●

Литература

- Гвоздева Т.В., Баллод Б.А. Проектирование информационных систем : учеб. пособие. – Р. н/Д. : Феникс, 2009.

- Ким Д.П. Теория автоматического управления: линейные системы. – М. : ФИЗМАТЛИТ, 2003.

- Лодон Дж., Лодон К. Управление информационными системами : пер. с англ. Трутнева Д.Р. – СПб. : Питер, 2005.

- О’Лири Д. ERP системы. Современное планирование и управление ресурсами предприятия. Выбор, внедрение и эксплуатация : пер. с англ. Водянова Ю.И. – М. : Вершина, 2004.

- Андреев Е.Б., Куцевич И.В., Куцевич Н.А. MES-системы: взгляд изнутри. – М. : РТСофт, 2015.

- Андреев Е.Б., Куцевич Н.А., Синенко О.В. SCADA-системы: взгляд изнутри. – М. : РТСофт, 2004.

- Леньшин В.Н., Куминов В.В. Производственные исполнительные системы (MES) – путь к эффективному предприятию [Электронный ресурс] // Сайт АСУТП.ру. – Режим доступа : http://asutp.ru/?p=600359.

- Фролов Е.Б., Загидуллин Р.Р. MES-системы, как они есть или эволюция систем планирования производства. Часть I [Электронный ресурс] // Сайт FOBOSMes.ru. – Режим доступа : http://www.fobos-mes.ru/stati/mes-sistemyi-kak-oni-est-ili-evolyutsiya-sistem-planirovaniya-proizvod....

- Фролов Е.Б., Загидуллин Р.Р. MES-системы, как они есть или эволюция систем планирования производства. Часть II [Электронный ресурс] // Сайт FOBOSMes.ru. – Режим доступа : http://www.fobos-mes.ru/stati/mes-sistemyi-kak-oni-est-ili-evolyutsiya-sistem-planirovaniya-proizvod....

- Солдатов С. Интеграция SCADA-систем и систем управления предприятием // Современные технологии автоматизации. – 2016. – № 1.

- Фролов Е.Б., Загидуллин Р.Р. Оперативно-календарное планирование и диспетчирование в MES-системах. Часть I [Электронный ресурс] // Сайт FOBOSMes.ru. – Режим доступа : http://www.fobos-mes.ru/stati/operativno-kalendarnoe-planirovanie-i-dispetchirovanie-v-mes-sistemah.....

- Втюрин В.А. Автоматизированные системы управления технологическими процессами. Основы АСУТП. – СПб. : ЛТУ, 2006.

- Нестерова А. MES-системы управления производством. Воспользуйтесь явными преимуществами [Электронный ресурс] // Сайт АСУТП.ру. – Режим доступа : http://asutp.ru/?p=600358.

- Степанов Д.Ю. Анализ, проектирование и разработка корпоративных информационных систем: аннотация [Электронный ресурс] // Официальный сайт Дмитрия Степанова. – Режим доступа : http://stepanovd.com/training_erp_1-0ru.html?lang=RU.

- Лилеев П. Типовые модели интеграции SAP: ERP и MES. Часть 2. Современные подходы к интеграции ERP и MES на металлургических предприятиях // Информационные технологии. – 2005. – № 1.

- ISA95. Enterprise-Control System Integration [Электронный ресурс] // Режим доступа : http://isa-95.com/.

- Степанов Д.Ю. Перспективные направления развития корпоративных информационных систем на примере программных решений компании SAP // Аспирант и соискатель. – 2013. – № 6.

- Фролов Е.Б., Загидуллин Р.Р. Оперативно-календарное планирование и диспетчирование в MES-системах. Часть II [Электронный ресурс] // Сайт FOBOSMes.ru. – Режим доступа: http://www.fobos-mes.ru/stati/operativno-kalendarnoe-planirovanie-i-dispetchirovanie-v-mes-sistemah.....

E-mail: DmitryStepanov@mail.ru

Поэтому вопрос разграничения функций систем связан исключительно с процедурами формирования плана производства и расписаний, которые можно выполнить как средствами ERP, так и MES-систем. Несмотря на то что создавать план и расписание производства можно в обоих видах систем, чаще всего предпочтение отдаётся ERP. Звучит немного парадоксально, ведь именно MES-системы обладают расширенными возможностями формирования производственного расписания, однако в большинстве проектов по интеграции наблюдается именно такая картина. Как результат, в ERP-системе на основе данных продаж создаётся план, а затем и расписание производства.

Поэтому вопрос разграничения функций систем связан исключительно с процедурами формирования плана производства и расписаний, которые можно выполнить как средствами ERP, так и MES-систем. Несмотря на то что создавать план и расписание производства можно в обоих видах систем, чаще всего предпочтение отдаётся ERP. Звучит немного парадоксально, ведь именно MES-системы обладают расширенными возможностями формирования производственного расписания, однако в большинстве проектов по интеграции наблюдается именно такая картина. Как результат, в ERP-системе на основе данных продаж создаётся план, а затем и расписание производства.

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация

автоматизация