В статье описаны подходы к усовершенствованию автоматизированных систем ультразвуковой дефектоскопии рельсов на основе сочетания преимуществ программных и аппаратных средств, а также внедрения сетевых технологий для организации сплошного контроля путей. Приводятся результаты опытной эксплуатации съёмных рельсовых дефектоскопов нового поколения АДС-02.

Ультразвук был и остается наиболее надёжным средством неразрушающего контроля на железнодорожном транспорте. Прочие методы (магнитные, эмиссионные и т.п.) остаются либо вспомогательными, либо имеют сугубо научное, а не прикладное значение.

Вагоны и автомотрисы, оснащённые средствами контроля, при кажущейся высокой производительности выдают заключение о подозрительном участке рельса с большой задержкой, и эта информация нуждается во вторичной проверке. Контроль рельсов ультразвуковыми съёмными дефектоскопами обеспечивает оперативное выявление большей части дефектов. Однако основная часть парка съёмных рельсовых дефектоскопов работает более десяти лет и уже морально устарела, а современные условия эксплуатации подвижного состава требуют перехода на качественно новый уровень контроля, учитывающий последние достижения в области информационных технологий.

Основные задачи при разработке новой дефектоскопической техники – обеспечение высокого уровня выявления дефектов, регистрация поступающей диагностической информации и действий оператора в пути, возможности оперативного просмотра информации и её архивирования. Почти три года назад авторы представили один из возможных вариантов соответствующего данным задачам программно-аппаратного решения – дефектоскоп нового поколения АДС-02 [1]. За это время прибор прошел разнообразные испытания, была выпущена опытная партия, и к настоящему времени накоплен немалый опыт его эксплуатации на трёх железных дорогах России.

Мы не одиноки в своем стремлении дать дефектоскопистам современный надёжный инструмент контроля. В СНГ ультразвуковые съёмные рельсовые дефектоскопы нового поколения разрабатываются и производятся в основном тремя организациями: НПП «РДМ» (Кишинев) — РДМ-2, НПО «Радиоавионика» (Санкт-Петербург) — Авикон-01 и НТФ «Медуза» (Нижний Новгород) — АДС-02 [2]. Все три прибора прошли технические и эксплуатационные испытания, имеют сертификаты Госстандарта РФ и МПС РФ и внесены в Реестр средств измерений, разрешённых к эксплуатации в сети федеральных железных дорог. С точки зрения функциональной и эксплуатационной все три прибора довольно близки, несмотря на многочисленные различия в конструктивной части и схемах ультразвукового контроля рельсов. Основные различия заключаются в сервисных функциях и возможностях отображения информации. Поскольку целью этой статьи не является сравнение возможностей трёх приборов, мы в дальнейшем будем указывать только на те особенности нашей разработки – автоматизированного дефектоскопа АДС-02 (рис. 1, 2), которые, с точки зрения авторов, принципиальны.

Как уже указывалось в [1], нами впервые на съёмном дефектоскопе была применена сплошная запись диагностической информации во встроенный регистратор. Поскольку два других прибора (РДМ-2 и Авикон-01) к моменту нашего появления на рынке уже были разработаны и производились, регистраторы в их составе появились в результате более поздней доработки и в виде отдельных съёмных блоков [2]. Эти регистраторы не встроены в дефектоскопы, а подключаются к ним извне кабелями, что создает некоторую «свободу» для недобросовестного оператора. К сожалению, бывает так, что негативную реакцию оператора вызывает не отсутствие, а наличие регистрирующего устройства, с помощью которого осуществляется сквозной контроль действий оператора в пути, графика его движения и остановок, изменений параметров каналов дефектоскопа и т.п. (когда первый вариант нашего прибора пошёл на полевые испытания, его сразу же окрестили «стукачом»). Недобросовестный оператор может воспользоваться предоставленной «свободой» и, например, неплотно соединить разъём связи регистратора с прибором, и ему за это ничего не будет, если сам прибор работал нормально. Кстати, то же самое может произойти и непреднамеренно. В нашем варианте прибора это принципиально невозможно. Если нет записи, значит, не работал весь прибор, следовательно, оператор не ходил по участку. К сожалению (или к счастью), в системе обеспечения безопасности движения презумпция невиновности не работает.

Конечно, объединённая система со встроенным регистратором тоже не свободна от недостатков. Например, для передачи собранной информации в цех приходится отсоединять от тележки и везти с собой весь электронный блок, тогда как в приборах с внешним регистратором – только маленькую коробочку. О возможных путях устранения этого недостатка будет сказано далее.

Второе принципиальное отличие внешних регистраторов состоит в том, что они выполнены по принципу «чёрного ящика», то есть не допускают возможности просмотра записанной информации во время движения. В отличие от них система регистрации дефектоскопа АДС-02 такую возможность предоставляет. Более того, просмотр записи иногда бывает просто необходим, позволяя обнаружить «замаскированные» дефекты (например, подголовочное расслоение рельса в зоне стыка). Технически это можно сделать двумя способами: остановить запись, сесть с прибором на пригорок и «пролистать» всю записанную информацию (большого смысла не имеет, листать лучше в цехе с помощью специальной программы) или просмотреть последний двухметровый фрагмент (режим быстрого просмотра). Применение этого режима уже дало ощутимые результаты при эксплуатации опытной партии приборов AДC-02 на Горьковской железной дороге, особенно при обнаружении наиболее опасных типов дефектных рельсов. В табл. 1 представлены результаты эксплуатации партии приборов на Горьковской железной дороге за 2002 год. В таблице указаны типы опасных дефектов, маркированные цифрами: коррозия подошвы рельса, приводящая к тому, что рельс просто разъезжается в стороны, начиная с подошвы (тип 69), поперечные трещины в головке рельса и изломы, вызванные недостаточной прочностью металла (тип 21), продольное горизонтальное расслоение головки рельса (тип 30Г). Это, конечно же, далеко не полный набор трещин и дефектов, по которым имеется столь убедительная статистика.

Дефектоскоп АДС-02 изначально задумывался как программно-аппаратный комплекс, поэтому значительная часть функций прибора реализована не аппаратно, а программно. Это накладывает определенные требования на производительность всей системы. В принципе, для нормального функционирования системы в реальном времени вполне хватало процессора 386SX-40, входящего в состав микроконтроллера Octagon Systems 6010. Единственным узким местом в работе было сжатие информации перед её записью на диск. Сжатие и запись блока данных объёмом 3 Мбайт занимают 30-60 с в зависимости от сложности информации. Казалось бы, задержка почти незаметная, однако следует учесть, что сброс информации на диск происходит через каждые 250 м и на дистанции 6-8 км накапливается изрядная задержка (а ведь оператору еще и в цех бежать с блоком).

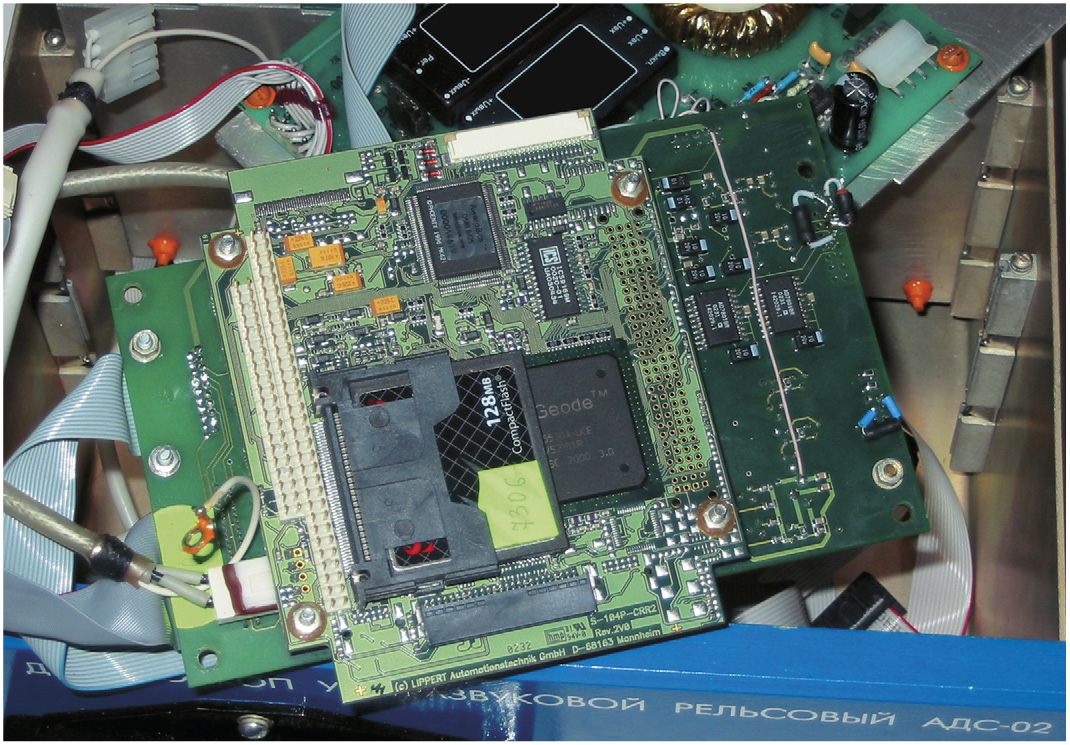

В последнее время мы перешли на комплектацию приборов компьютером Lippert Cool RoadRunner II (рис. 3), диапазон рабочих температур и устойчивость к механическим нагрузкам которого близки или совпадают со значениями соответствующих параметров микроконтроллера 6010. В состав этого одноплатного компьютера входит процессор Geode 200 МГц, и преимущества новой платформы в скорости сжатия информации и выполнении ряда других функций быстро отметили операторы. Кроме того, оказалось, что применение одноплатного компьютера Lippert при росте быстродействия в несколько раз позволило снизить и энергопотребление: новая процессорная плата по шине питания 5 В потребляет почти вдвое меньше тока! Для системы, питание которой осуществляется от малогабаритного аккумулятора, важность такой характеристики более чем очевидна.

Еще одним важным показателем возможностей системы является ресурс встроенного регистратора, то есть допустимый объём записей без перекачки информации на внешний компьютер. Развитие флэш-технологии привело к тому, что вместо диска ёмкостью 16 Мбайт (M-Systems), применявшегося нами в первом образце прибора, сейчас используются диски CompactFlash серии Industrial Grade (SanDisk) емкостью 128 Мбайт. При этом не только возросла скорость обмена и уменьшилось энергопотребление, но, что весьма важно, снизилась и стоимость этого узла.

Применение современной элементной базы позволило свести «начинку» прибора всего к трём печатным платам, не считая одноплатного компьютера Lippert: плате питания, интерфейсной плате и плате приёмопередатчиков. Это создало условия для того, чтобы сделать электронный блок дефектоскопа более компактным (как показано на рис. 4, блок внутри заполнен в основном соединительными шлейфами, что оставляет возможность дальнейшего сокращения его габаритов).

Ранее мы применяли в качестве устройства отображения плоскопанельный электролюминесцентный дисплей Planar EL640.480.AM8 [1, 3]. Этот дисплей при всех его достоинствах требует использования тубуса в условиях яркого фронтального освещения для уменьшения фонового светового потока, что приводит к значительному увеличению габаритов корпуса электронного блока. Это послужило причиной перехода на малогабаритный дисплей повышенной яркости Planar EL320.240.36-HB (1/4 VGA). Конечно, нам пришлось полностью переработать программную оболочку дефектоскопа, чтобы втиснуть на вчетверо меньшее поле всю необходимую информацию. Зато передняя панель прибора стала значительно меньше, что повлияло на общие размеры и массу электронного блока. Яркость свечения экрана нового дисплея раза в 3 выше, чем у предыдущей модели, но для защиты зимним солнечным днём от фоновой засветки, усиленной отражениями от белого снега, всё равно нужен тубус; правда, теперь он имеет существенно меньшие размеры и более эстетично смотрится на передней панели прибора (рис. 5).

Отметили операторы и достоинства EL320.240.36-HB, например широкий угол обзора. Важность такого свойства связана с тем, что на дороге бывают ситуации, когда оператору приходится смотреть на экран сбоку; именно поэтому ЖК-индикаторы в таких условиях просто непригодны. Кроме того, общее энергопотребление нового дисплея оказалось значительно ниже. Мы пробовали также применять эмиссионные дисплеи Pixtech, однако ожидаемого выигрыша в яркости и энергопотреблении не обнаружили, поэтому остановились на маленьком электролюминесцентном дисплее фирмы Planar.

Очень хорошо зарекомендовала себя 16-кнопочная герметичная клавиатура Grayhill 84S-BB2, в том числе при низких температурах до –40°С. При достаточно малых габаритах самой клавиатуры расстояние между кнопками позволяет нажимать на них в рукавицах, что также немаловажно при работе на морозе. В последней версии прибора мы отказались от тумблера включения питания, заменив его одиночной кнопкой Grayhill 84S.

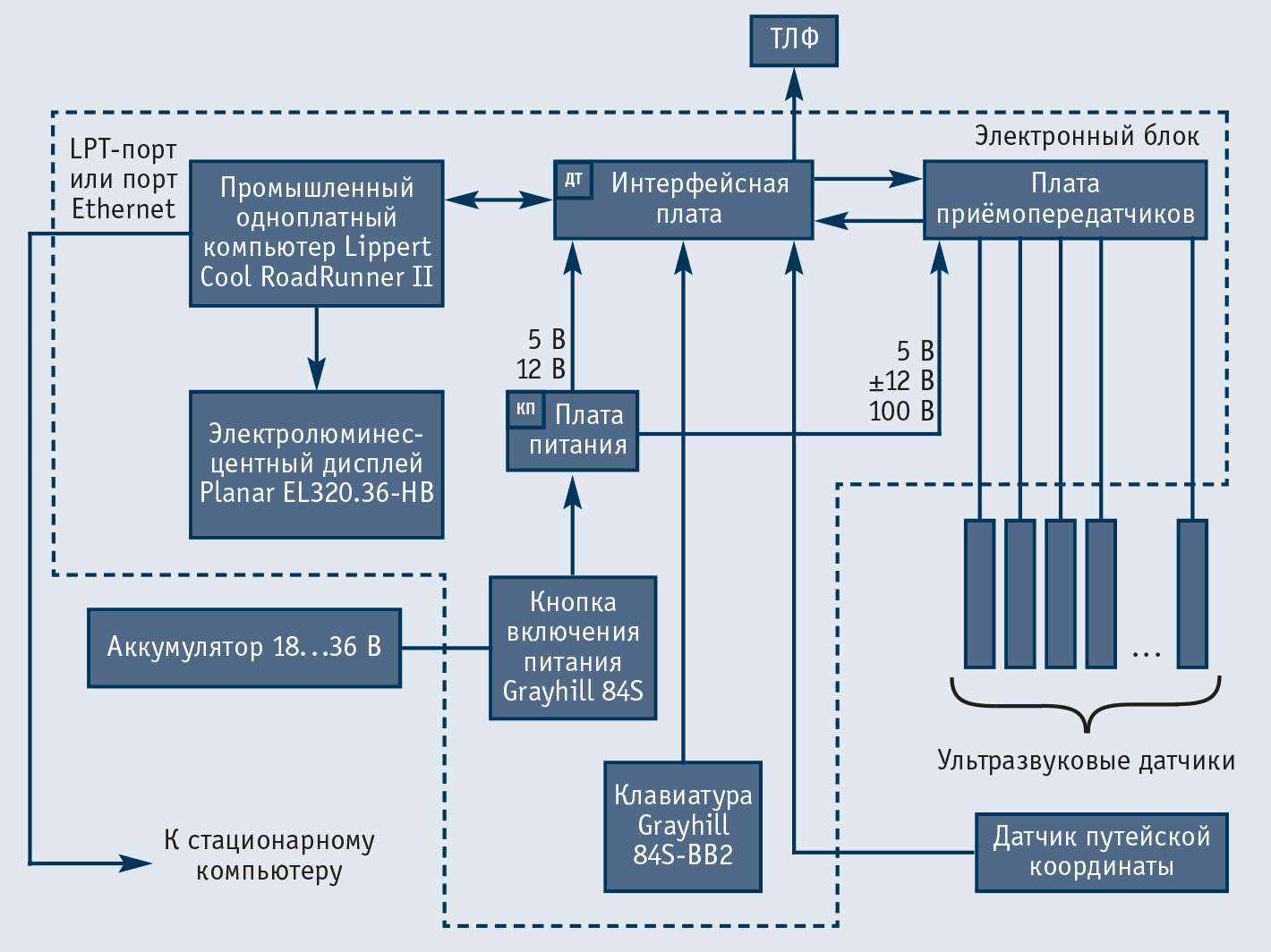

Условные обозначения: ТЛФ — телефоны; ДТ — датчик температуры; КП — схема контроля напряжения питания.

Блок-схема модернизированного дефектоскопа AДC-02 представлена на рис. 6. Наряду с описанным обновлением аппаратной платформы важным отличием структуры описываемого варианта от представленного ранее [1] является то, что нам удалось разместить плату приёмопередатчиков внутри электронного блока (ранее две платы размещались по бокам тележки в отдельных герметичных коробках). Плата рассчитана на подключение 16 акустических преобразователей (по 8 на каждую нитку пути). Основой платы служат усилители мощности, построенные на транзисторах производства International Rectifier, и малошумящие усилители и коммутаторы Analog Devices.

Плата питания разработана на базе DC/DC-преобразователей ИРБИС и обеспечивает электропитание всех узлов дефектоскопа от аккумуляторов в широком диапазоне входных напряжений (18-36 В). В связи со значительным снижением потребления по шине питания 5 В после перехода на новую аппаратную платформу можно вернуться к первоначальному варианту работы с 12-вольтовым аккумулятором, что крайне важно с точки зрения снижения веса всей системы.

В интерфейсной плате, построенной на базе программируемых микросхем Altera и АЦП/ЦАП Analog Devices, реализованы функции обслуживания клавиатуры и датчика путевой координаты, управления усилением приёмников, генерации стереофонического трёхтонального звукового сигнала, высокочастотного двухканального ввода аналогового сигнала с буферизацией и связи с одноплатным компьютером Lippert по шине PC/104. Дополнительно реализован контроль входного напряжения питания прибора и температуры внутри блока.

Еще одно нововведение также связано с применением одноплатного компьютера Lippert. До сих пор передача данных в стационарный компьютер производилась через LPT-порт. Это создавало определённые неудобства, так как скорость передачи невелика, длина кабеля связи ограничена, а к стационарному компьютеру, находящемуся в специальном помещении цеха дефектоскопии (а иногда даже вне цеха), чаще всего подключён принтер. Поэтому получалось, что для перекачки информации требовалось снять электронный блок с тележки, отключив все кабели, принести его в помещение, в котором находится компьютер, подключить к источнику питания и кабелю связи с LPT-портом и только после этого приступить к передаче данных. При наличии нескольких дефектоскопов на одной дистанции пути такая процедура занимает немало времени, которое, заметим, всё ещё не предусмотрено в регламенте рабочего дня дефектоскописта.

Применение одноплатного компьютера Lippert позволило обратиться к сетевым технологиям. Эта плата имеет канал Ethernet 10/100 Мбит/с, и при подготовке электронного блока к серийному выпуску мы предусмотрели соответствующее гнездо на задней панели. В программном обеспечении прибора и в программе RAILTEST для Windows реализован протокол UDP для обмена информацией, что позволяет значительно (в несколько раз) повысить скорость передачи данных, а также организовать удалённую связь между компьютером и дефектоскопом. Для этого просто нужно проложить кабель (витую пару) между помещением, в котором находится стационарный компьютер, и помещением, где стоят дефектоскопы после возвращения с дистанции, и перекачка данных будет производиться без снятия электронного блока с тележки.

Информация, записанная во встроенный регистратор, передается в стационарный компьютер. Отметим, что само появление компьютеров на дистанциях пути отчасти было стимулировано разработкой новых дефектоскопов, когда дополнительные удобства работы стали очевидны не только для операторов, но и для мастеров. Если в АДС-02 из-за условий работы в реальном времени применяется MS-DOS 6.22 (слухи о ее полной кончине опять оказались преувеличены, пока ей нет равноценной замены среди новых разработок по надёжности и цене), то в стационарном цеховом компьютере чаще всего применяется одна из разновидностей Windows. Программа RAILTEST, созданная авторами данной статьи, предназначена для приёма информации с дефектоскопов типа АДС-02, её просмотра и хранения в упорядоченном каталогизированном виде, печати данных. При этом можно использовать все преимущества современных компьютерных технологий — высокое разрешение экрана, возможность работы с мышью, звук и т.п. Например, собранная информация хранится в папках, имена которых являются названиями участков контроля, а имена файлов — датами контроля. Таким образом можно накапливать информацию о нескольких проходах по одному и тому же участку.

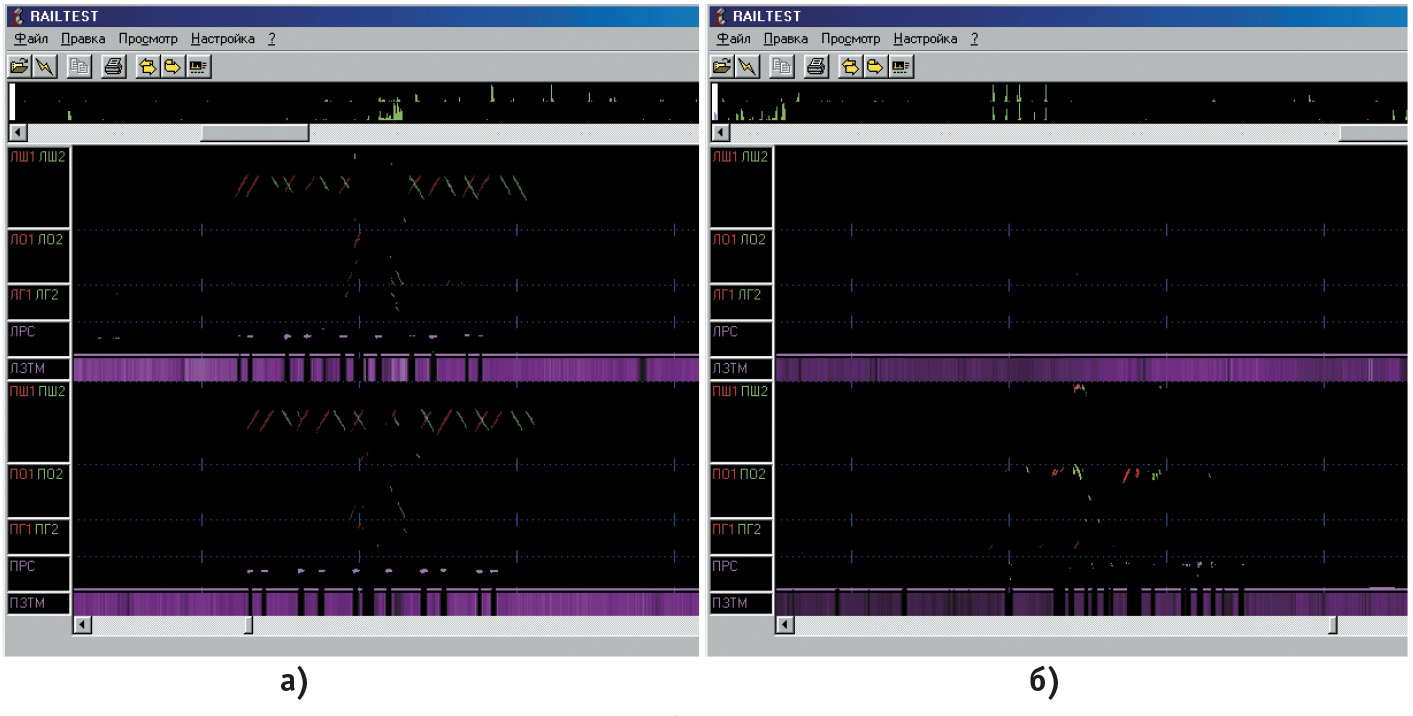

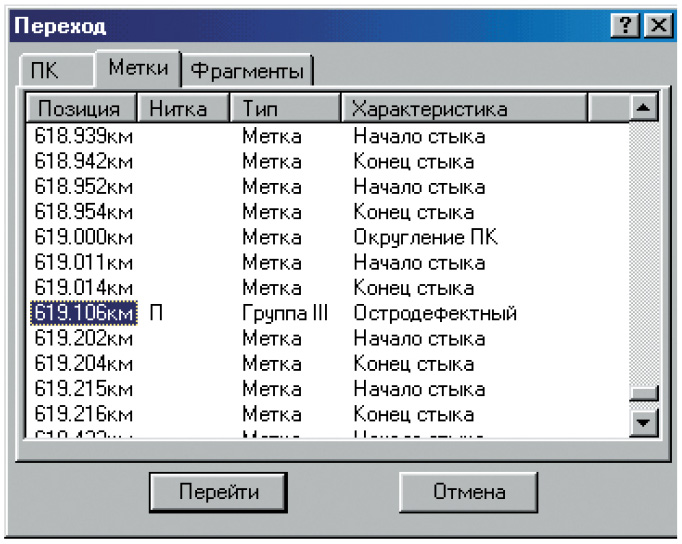

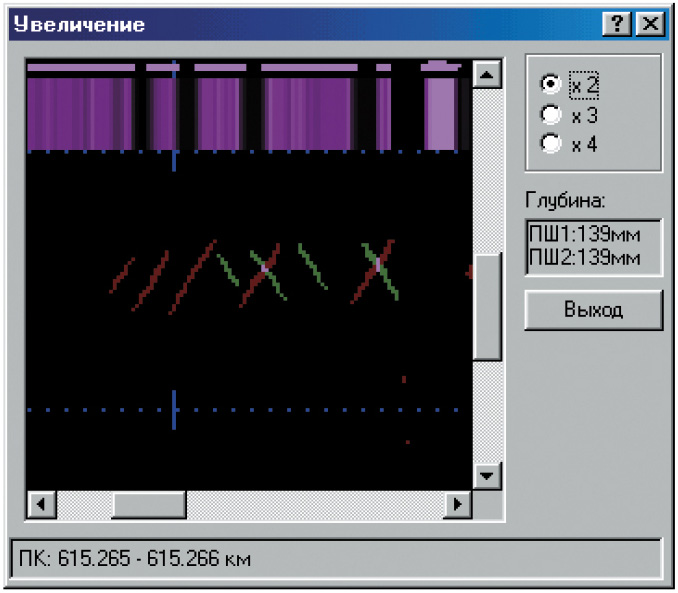

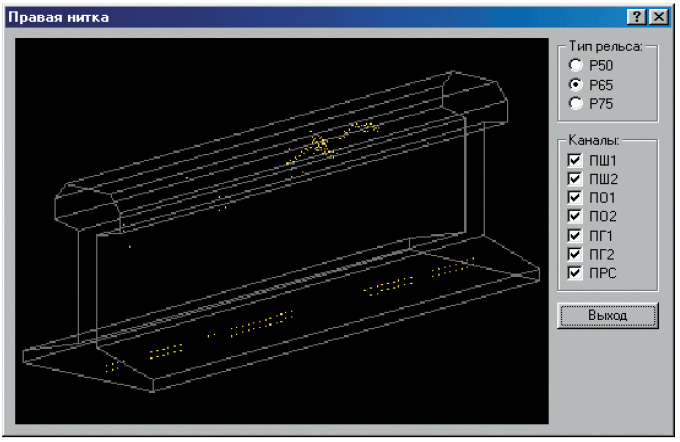

Растровое изображение (рис. 7) выглядит, на первый взгляд, хаотичным набором чёрточек, однако для специалиста эти штрихи несут вполне определённую информацию и легко расшифровываются, хотя листание 6…8-километровой записи довольно утомительно. Программа позволяет одновременно открыть и просматривать несколько записей, просматривать журнал записей, быстро переходить от одного фрагмента к другому (рис. 8), увеличивать отдельный фрагмент (рис. 9), измерять глубину, а также реконструировать расположение «цели» (дефекта), используя информацию, полученную с разных каналов (рис. 10). Все перечисленные сервисные функции призваны несколько облегчить работу по расшифровке записей.

Программу можно использовать и для обучения операторов, так как в ней предусмотрены имитация звуковой и визуальной информации дефектоскопа при работе в пути, а также окна для трёхмерной демонстрации хода ультразвукового луча и места расположения «цели».

Программа входит в комплект поставки прибора, по мере её совершенствования и добавления новых функций обновленные версии будут рассылаться всем пользователям.

Освоение новых принципов получения и обработки информации о дефектах представляет собой пока только научно-исследовательскую задачу, и говорить об их скором внедрении преждевременно. Поэтому дальнейшее развитие автоматизированных систем неразрушающего контроля представляется в основном направленным на совершенствование сервиса связи и обмена информацией.

Сейчас появляются и становятся доступными по ценам устройства хранения информации на внешних носителях с обменом по USB-порту. Это открывает возможность передавать информацию в цех дефектоскопии, не перевозя в него весь дефектоскоп. Основная проблема здесь заключается в программной совместимости. Как уже указывалось, электронный блок АДС-02 функционирует в среде MS-DOS 6.22. К сожалению, эта ОС не имеет встроенной поддержки USB или Ethernet, поэтому возникает проблема драйверов. Фирмы-производители не балуют разработчиков сведениями об устройствах и не предлагают свои решения. Отдельные герои, занимающиеся написанием таких драйверов, не хотят браться за работу, не обещающую массового тиражирования, или устанавливают стоимость разработки, сопоставимую с ценой всего прибора. Тем не менее работа в этом направлении ведется.

Необходимость ежедневной передачи информации с регистраторов в цех для хранения и вторичного контроля открывает ещё одно направление работы. В настоящее время проводится мощная кампания по компьютеризации железных дорог России. Например, на Горьковской железной дороге волоконно-оптической линией связи объединена уже значительная часть дистанций, поэтому применение Интернет-технологий в дефектоскопии можно считать одним из перспективных направлений. Первый шаг был сделан нами, когда был организован канал связи по UDP. В настоящее время для успешной передачи данных между дефектоскопом и компьютером требуется присутствие человека на обоих концах линии связи, что существенно затрудняет удалённую передачу. В то же время нет никаких принципиальных препятствий на пути реализации более сложных сетевых протоколов обмена информацией (например TCP/IP). Если оператор будет иметь возможность передавать информацию в цех непосредственно с линии, производительность и оперативность контроля резко возрастут.

Широкое внедрение дефектоскопов с регистраторами и повышение качества записи информации может привести и к ещё одному качественно новому шагу – применению современных технологий автоматизированного распознавания растровых изображений для повышения производительности труда. Сейчас вся записанная информация просматривается вручную, что весьма утомительно, учитывая объём поступающих данных и возможности ошибок при визуальном распознавании эхограмм человеком, пусть даже и квалифицированным. В то же время множество предприятий и организаций занимаются разработкой программных продуктов для распознавания образов, например, на основе нейронных сетей [4], а обработка растровых образов дефектов довольно легко алгоритмизируется. Конечно, решение о признании найденного рисунка изображением дефекта будет принимать оператор (так же, как и врач, ставящий диагноз на основании инструментальных данных). Применение таких технологий может перевести ультразвуковую дефектоскопию рельсов на качественно новый уровень.

Как уже отмечалось, дефектоскопы АДС-02 успешно прошли испытания МПС и Госстандарта РФ и применяются в системе федеральных железных дорог. К настоящему времени серийное производство дефектоскопов нового поколения осваивает Федеральное унитарное предприятие «Нижегородский завод им. М.В. Фрунзе». Были найдены и другие применения прибора, например, он успешно используется на рельсосварочном предприятии РСП-17 Горьковской железной дороги для входного контроля рельсов перед сваркой бесстыковых плетей.

Приведённые примеры новых функций и возможностей дефектоскопа в рамках одной модели показывают очевидные преимущества использования встраиваемых IBM PC совместимых платформ при создании нового поколения аппаратуры неразрушающего контроля. Бурное развитие микроэлектроники, появление новых аппаратных и программных средств позволяют быстро, безболезненно и с небольшими затратами обновлять парк дефектоскопов без замены многих дорогостоящих узлов, повышать ресурсные и функциональные возможности приборов. Опыт эксплуатации партии приборов показал правильность выбранного нами направления в разработке систем неразрушающего контроля, заключающегося в сочетании программной универсальности и аппаратной надёжности.

Авторы признательны главному инженеру службы пути ГЖД А.А. Альхимовичу за помощь в организации экспериментальных исследований и ходовых испытаний разработанной аппаратуры, а также заместителю начальника лаборатории дефектоскопии ГЖД С.Ф. Ровнову за консультации и помощь при подготовке методических документов. ●

Бабиков Д.Б., Грибов В.А., Кириллов А.Г. и др. Автоматизированная дефектоскопия рельсов// Современные технологии автоматизации. – 2000. – № 1.

Гурвич А.К., Марков А.А. Испытания регистраторов съёмных двухниточных дефектоскопов// В мире неразрушающего контроля. – 2001. – № 3.

Липницкий А.К. Области применения плоскопанельных дисплеев Planar// Современные технологии автоматизации. – 1999. – № 4.

Яхно В.Г., Нуйдель И.В., Иванов А.Е. и др. Исследование динамических режимов нейроноподобных систем. Примеры приложений// Информационные технологии и вычислительные системы. – 2003. – № 2.

Авторы — сотрудники Института прикладной физики РАН и НТФ «Медуза»

Телефон/факс: (8312) 16-4976

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1031 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1143 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1289 0 0