В статье представлена комплексная система управления движением поездов для портов и железнодорожного транспорта промышленных предприятий. Она предназначена для контроля и управления стрелками, светофорами, рельсовыми участками, вагонными замедлителями, парковой связью, системой бесперебойного питания и другими объектами железнодорожных станций. Описаны архитектура и структура системы, её функционирование, особенности проектирования и перспективы развития. Рассмотрены проекты по модернизации и созданию систем автоматизации подъездных путей угольных терминалов порта Усть-Луга (г. Кингисепп) и Восточного порта (г. Находка).

В 2002 году фирма Siemens предложила предприятию ЗАО «АСК» («Автоматизированные системы и комплексы») участвовать в реконструкции угольного терминала ОАО «Восточный порт» в г. Находке. Имея опыт промышленного внедрения ПЛК SIMATIC, специалисты предприятия разработали, изготовили и ввели в эксплуатацию систему микропроцессорной централизации (МПЦ) угольного терминала. Основой системы МПЦ стал противоаварийный контроллер SIMATIC S7-417H/F, имеющий два независимых процессора (основной и резервный). Алгоритмы программы контроллера разрабатывались вместе со специалистами из института «Дальгипротранс» и службы эксплуатации СЦБ (сигнализация, централизация, блокировка) угольного терминала ОАО «Восточный порт». В результате нашли своё воплощение новые схематический и блочный планы станции, алгоритмы СЦБ (в соответствии с типовыми решениями МРЦ-13); в соответствии с требованиями безопасности, принятыми на российских железных дорогах, был расширен состав напольных устройств (в основном сигнальных светофоров). В основу программы контроллера легли и схематические планы, и алгоритмы, и требования безопасности (состав напольных устройств также отражён в схематических планах). Таким образом, в течение 2002–2003 годов была разработана и внедрена система МПЦ, которая контролирует и управляет процессом перемещения подвижного состава и обеспечивает безопасность поездных маневров путём автоматического задания маршрутов и управления стрелками и светофорами. Объектами контроля и управления системы МПЦ являются стрелки (32 шт.), светофоры (42 шт.), рельсовые участки (98 шт.), вагонные замедлители (30 шт.), компрессоры (5 шт.).

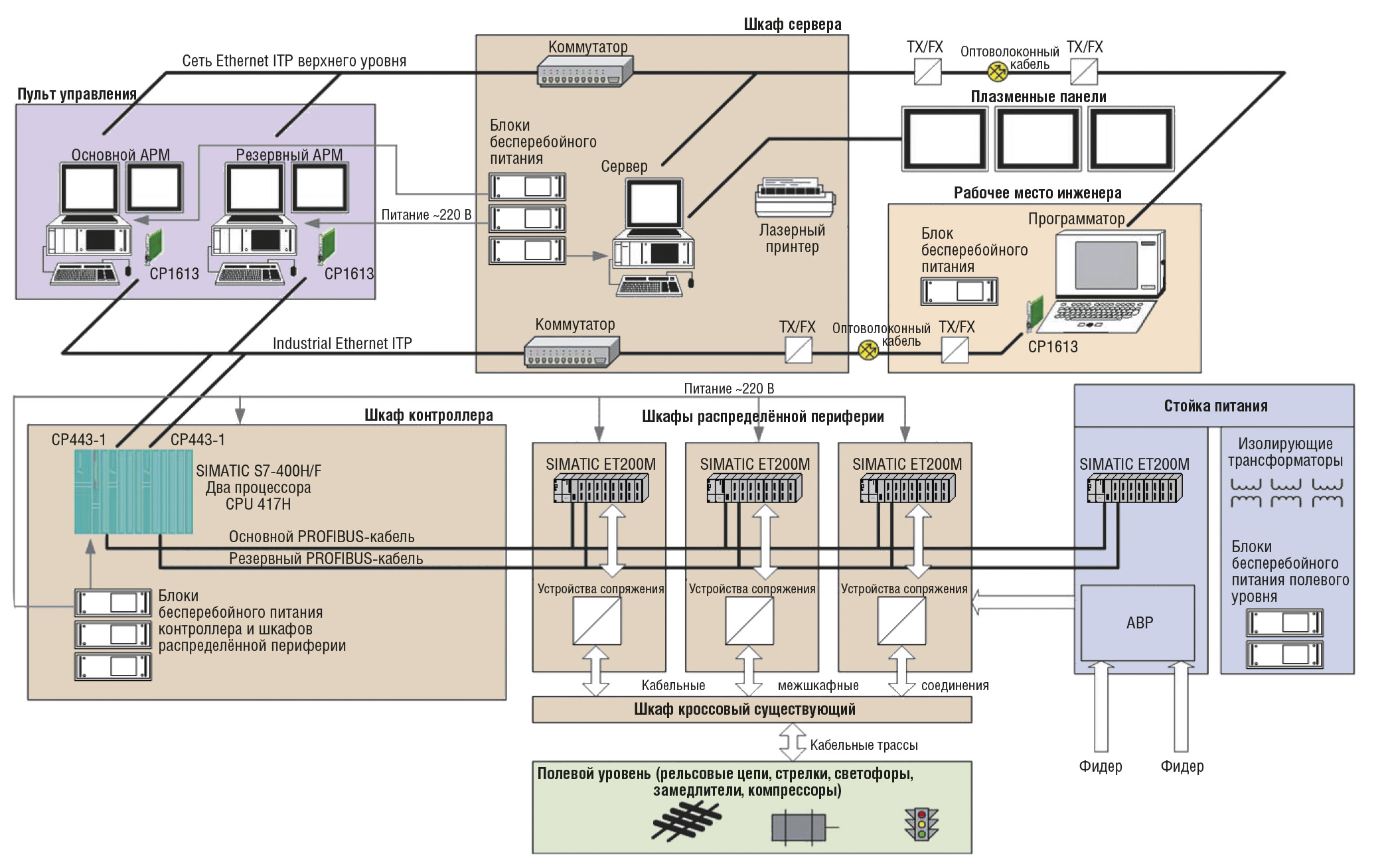

В 2004–2005 годах проведены работы по модернизации механизмов угольного терминала: конвейеров, реклаймеров, вагоноопрокидывателей и др., создана современная система управления углепогрузочным комплексом. В 2008–2009 годах модернизирована система управления и визуализации МПЦ (серверы баз данных и автоматизированные рабочие места диспетчера) для увеличения объёмов и времени хранения архивов данных по работе МПЦ с одновременным уменьшением интервала времени архивирования, а также разработаны отчётные формы по работе станции. На рис. 1 представлена структурная схема МПЦ ОАО «Восточный порт».

В 2010 году для ОАО «Восточный порт» выполнен 1-й этап работ по переводу системы контроля рельсовых цепей на систему счёта осей. Датчиками счёта осей оборудованы стрелки (2 шт.), светофоры (3 шт.), рельсовые участки (10 шт.). Это позволило значительно повысить надёжность работы участка горки по сортировке вагонов вследствие ухода от старой системы контроля рельсовых цепей и создало возможность дистанционного контроля за перемещением каждого отдельно взятого вагона и локомотива по данному участку.

В 2008 году специалистами инженерно-технического предприятия «АСК» составлено техническое задание, которое утверждено ОАО «Ростерминалуголь», и разработана система МПЦ угольного терминала порта Усть-Луги (г. Кингисепп). Объектами контроля и управления этой системы МПЦ являются стрелки (25 шт.), светофоры (37 шт.), рельсовые участки (39 шт.), тормозные упоры (4 шт.), обогрев стрелок, автоматическая переездная сигнализация, увязка со станцией примыкания, увязка с АСУ основного технологического процесса, блокировка, связанная с работой вспомогательных машин и механизмов, парковая связь и оповещение по станции. Часть работ на условиях субподряда выполняла фирма «Логика». Контроль рельсовых участков организован с применением оборудования фирмы Frauscher, в частности осевых датчиков RSR180, удовлетворяющих требованиям по безопасности SSAS/SIL 4. В порту Усть-Луга внедрена аппаратура станционной двухсторонней парковой связи СДПС-МЦ. Она построена по цифро-аналоговому принципу, сочетающему в себе преимущества цифрового управления и цифровой коммутации каналов с простым и недорогим оконечным аналоговым оборудованием. В 2009 году все эти работы были успешно завершены.

По дополнительному соглашению с заказчиком в 2010 году проведены работы по созданию системы сопровождения и учёта подвижного состава на железнодорожных путях станции Угольный терминал в порту Усть-Луга. Системе было дано название MPC-ASC и присвоен номер версии 1.0 (MPC-ASC1.0). Она реализована на базе ранее уже внедрённой системы МПЦ, построенной на контроллерах S7-400F (система безопасного управления) семейства SIMATIC фирмы Siemens, и системы счёта осей и интегрирована с информационно-логистической системой ILSAR фирмы Soft-masters. В рамках соглашения были выполнены проектные работы по созданию рабочей документации и программного обеспечения, комплектация, изготовление, тестирование объектно-ориентированных изделий в цехе «АСК», электромонтажные работы на площадке заказчика, пусконаладочные работы и ввод системы в эксплуатацию, а также её гарантийное сопровождение и обучение персонала.

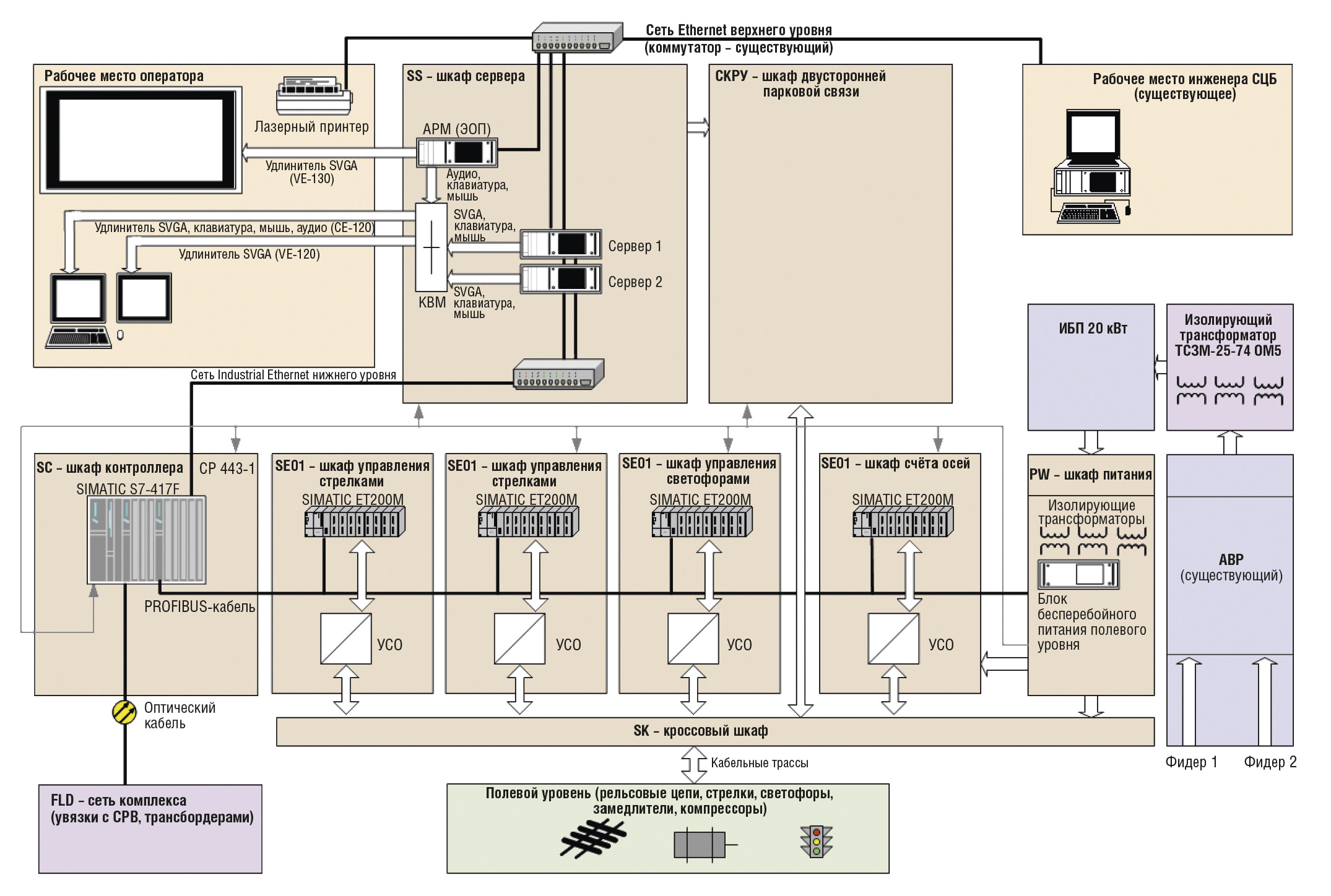

Система MPC-ASC1.0 представляет собой открытую автоматизированную систему управления, построенную на базе промышленных стандартов и состоящую из нескольких уровней автоматизации. На рис. 2 приведена её структурная схема.

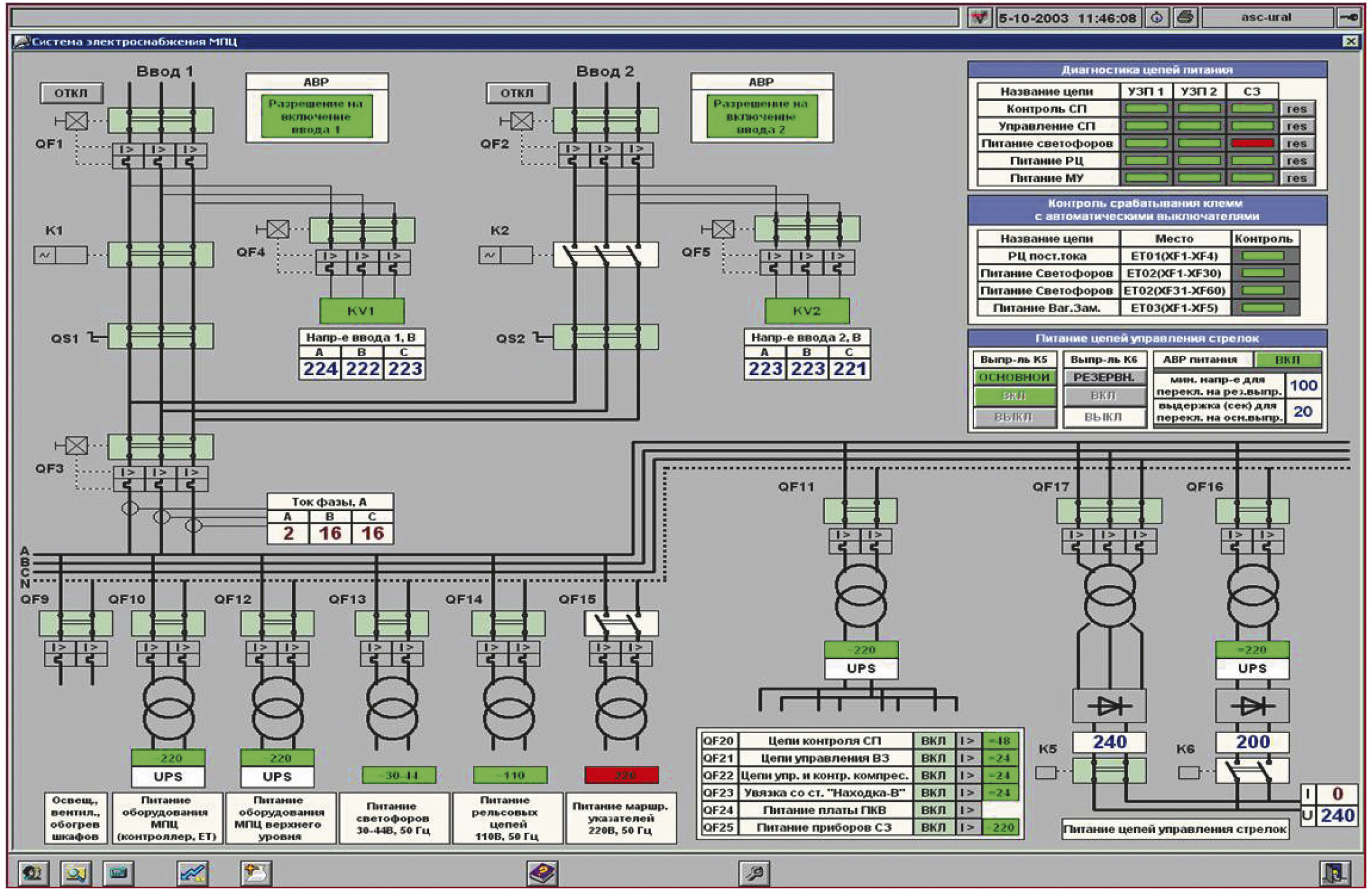

Система электроснабжения предназначена для обеспечения гарантированного питания оборудования напольного уровня и бесперебойного питания устройств, входящих в состав МПЦ. Ввод питания осуществляется от двух независимых фидеров. Шкаф питания обеспечивает первичную грозозащиту, автоматический ввод резерва (АВР), контроль изоляции питающих цепей и распределение питающего напряжения по потребителям. В состав системы электроснабжения входит источник бесперебойного питания. Схема контроля электроснабжения средств МПЦ показана на рис. 3.

Нижний уровень управления предназначен для сбора сигналов о текущем состоянии и выдачи сигналов управления напольным оборудованием. Эти функции выполняют шкафы распределённой периферии контроллера и устройства сопряжения (УСО) с напольным оборудованием. В шкафах нижнего уровня установлена станция распределённой периферии Siemens, соединённая с контроллером по интерфейсу PROFIBUS DP. На нижнем уровне системы, так же как и на других уровнях и в системе электроснабжения, используются шкафы компании Rittal. Непосредственное управление стрелками, светофорами и контроль положений стрелок осуществляется релейными схемами на основе реле первого класса надёжности. Релейные схемы не выполняют логических функций, а используются только как безопасные элементы силовой коммутации.

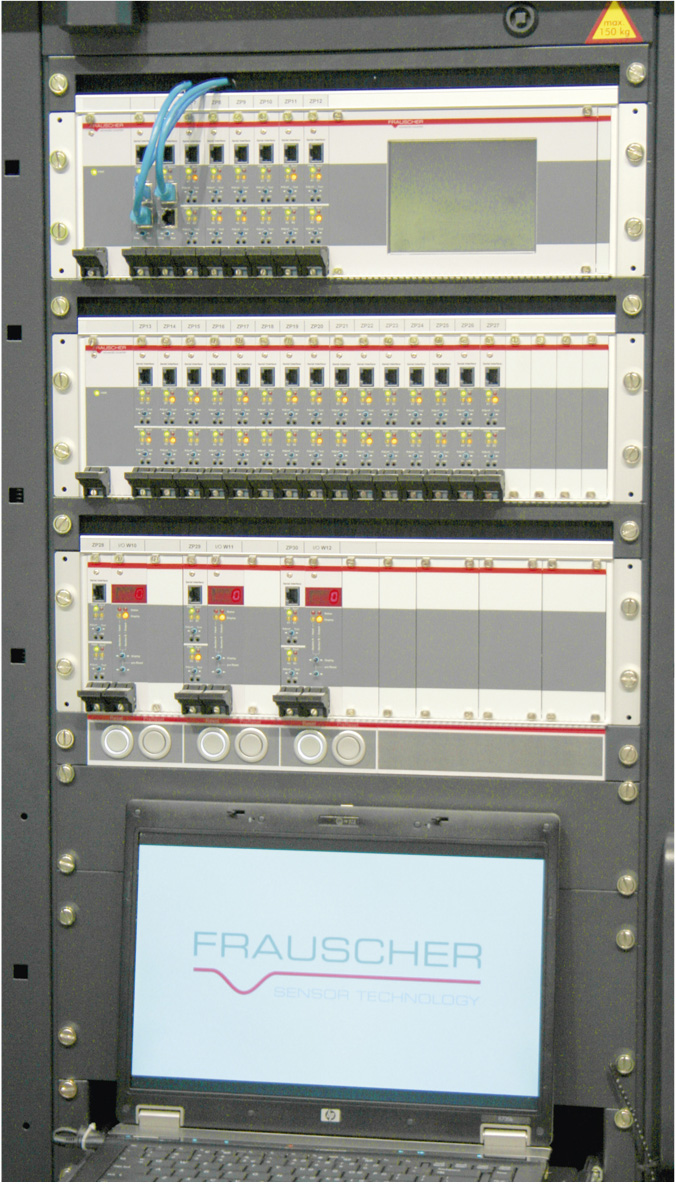

Для контроля наличия подвижного состава на контролируемых рельсовых участках используется оборудование Frauscher. Рельсовые датчики электромагнитного действия обнаруживают гребни колес подвижного состава, на основе чего счётчики системы подсчитывают число вошедших на участок и вышедших с него осей. По показаниям счётчиков, расположенных на конкретном участке, формируется информация о том, занят он или свободен. Дополнительно к этому в систему передаётся информация о состоянии оборудования счёта осей (рис. 4).

Высокопроизводительные рельсовые датчики, используемые в системе, практически невосприимчивы к возможным электромагнитным помехам и максимально защищены от внешних воздействий. Они устойчивы к воздействию таких факторов, как экстремальные температуры, сверхсильные вибрации, а также разнообразные электромагнитные помехи, вызываемые атмосферными разрядами, КЗ в тяговой сети или в цепях силовой электроники тяговых единиц высокоскоростных поездов. Работа датчиков не зависит от окружающей среды и от сопротивления балласта.

Для автоматического оповещения монтёров пути о набранных маршрутах и для реализации двухсторонней парковой связи может быть использовано на выбор оборудование СДПС-МЦ фирмы «ЭЛТЕЗА» или оборудование фирмы Inter-M. Аппаратура построена по цифро-аналоговому принципу. При интеграции системы оповещения в MPC-ASC1.0 все электронные устройства обработки информации устанавливаются децентрализованно в распределительных шкафах или в местах с защищённым постовым оборудованием.

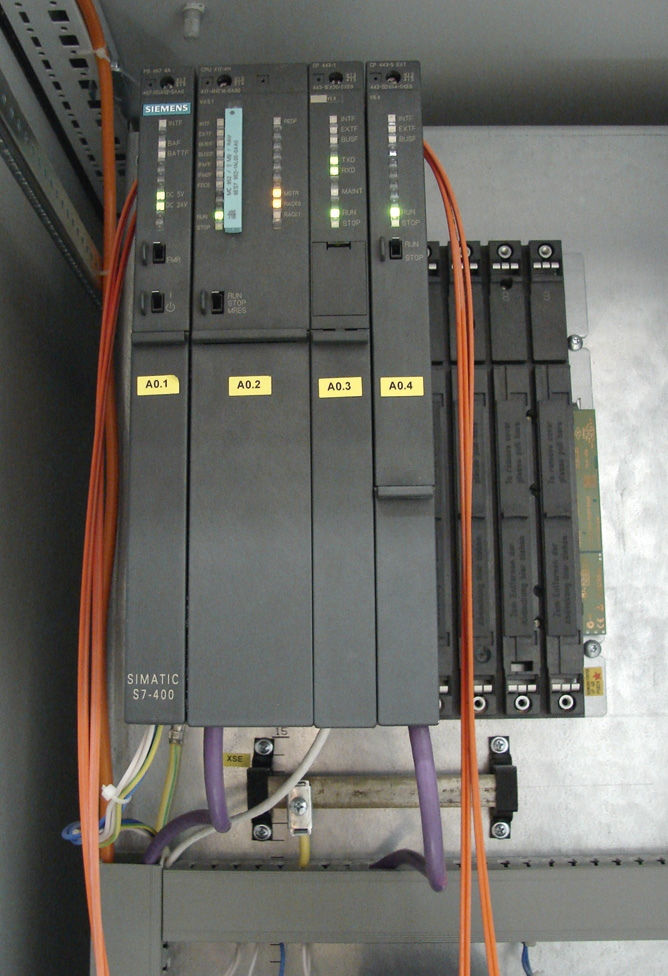

Этот уровень управления предназначен для реализации алгоритмов СЦБ на основе информации, собранной на нижнем уровне системы, в соответствии с заданиями, поступающими с верхнего уровня МПЦ, и требованиями по безопасности. Данные функции выполняет контроллер SIMATIC S7-417H/F, сертифицированный по надёжности и безопасности по классу АК4 (МПЦ подъездных путей промышленных предприятий, для обычных грузов) международного стандарта DIN V 19250/ VDE 0801. Программируемый логический контроллер системы МПЦ показан на рис. 5.

Система MPC-ASC1.0 использует программируемые контроллеры серии S7-400F в связи с повышенными требованиями к обеспечению надёжности и безопасности. Задачей контроллера является управление процессами, которые при необходимости должны быть приведены в безопасное состояние. Безопасное состояние в случае отказа достигается с помощью функций обеспечения безопасности как в аппаратном, так и в программном обеспечении. Функции обеспечения безопасности выполняются программируемым контроллером, чтобы вернуть систему в безопасное состояние или сохранить её в безопасном состоянии при возникновении опасных ситуаций. Функции обеспечения надёжности встраиваются в ориентированную на обеспечение безопасности программу пользователя в центральном процессоре и в модули ввода/вывода повышенной безопасности. Система MPC-ASC1.0 состоит из следующих аппаратных компонентов, удовлетворяющих требованиям безопасности: центральное процессорное устройство (ЦПУ), сигнальные модули ввода/вывода повышенной безопасности (F-SM), цифровые модули ввода и вывода повышенной безопасности с диагностическим прерыванием.

Верхний уровень управления предназначен для визуализации процесса работы терминала, установки маршрутов передвижения поездов и вагонов, выдачи аварийной и предупредительной сигнализации при возникновении неисправностей, а также для обработки, архивирования и протоколирования информации о работе станции.

В состав верхнего уровня АСУ входят автоматизированные рабочие места (АРМ) оператора (рабочее и резервное), шкаф сервера, LCD-панели общего пользования, рабочее место инженера СЦБ (при необходимости – и другие компьютеры удалённых пользователей). Два сервера, включённых по технологии SIMATIC WinCC Redundancy, работают параллельно и выполняют функции рабочего и резервного АРМ. В состав шкафа сервера входят системные блоки серверов и АРМ, KVM-переключатель, источник бесперебойного питания, сетевое оборудование для организации ЛВС верхнего уровня по протоколу PROFINET, система вентиляции и кондиционирования. С помощью программы «Архив станции», не мешая оператору, на резервном рабочем месте имеется возможность просмотра информации о работе станции за определённый промежуток времени в прошлом с индикацией всех произошедших передвижений подвижного состава, действий оператора, аварийных и предупредительных сообщений.

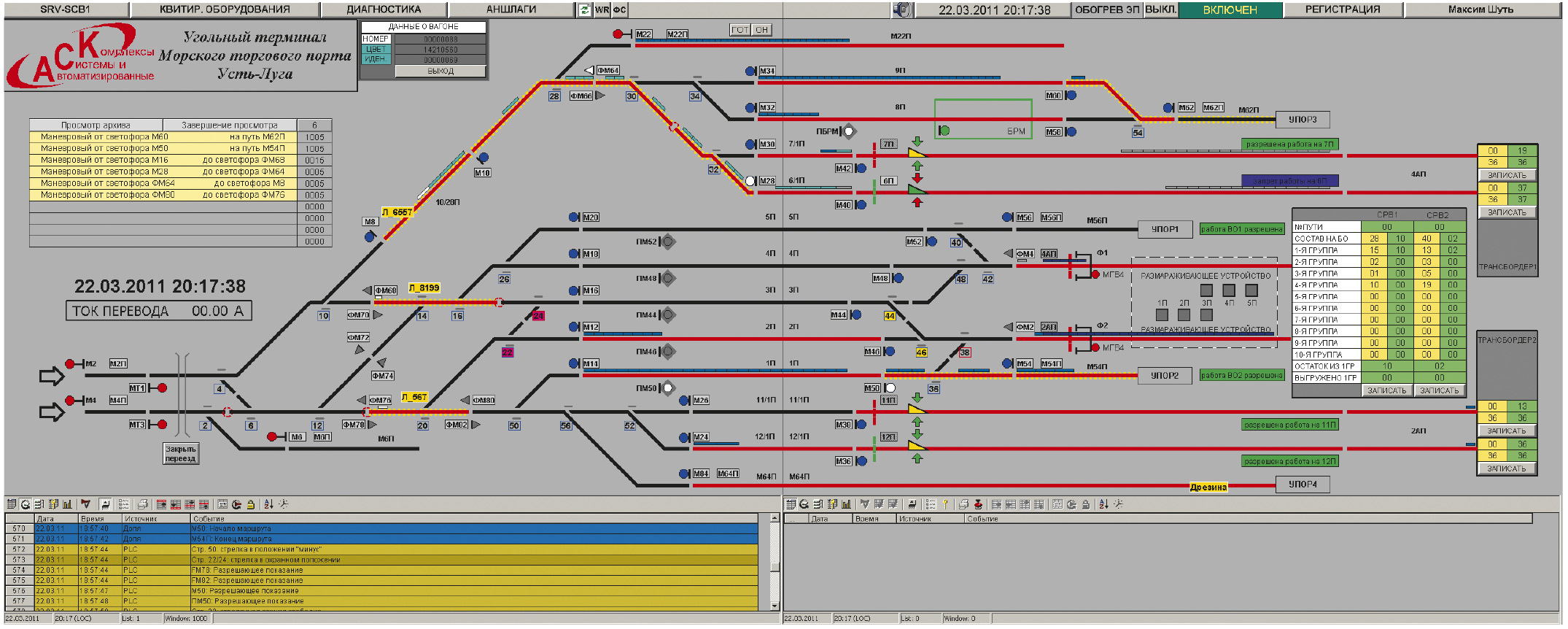

Для управления стрелками и сигналами, а также для контроля их состояния в помещении дежурного по станции установлен аппарат управления АРМ оператора. Аппарат управления представляет собой два комплекта аппаратуры (основной и резервный) в составе компьютера с клавиатурой, манипулятором мышь, цветными плоскими мониторами и печатающим устройством. В случае отказа основного рабочего места дежурного по станции работа продолжается с резервного рабочего места до устранения неисправностей на основном. Для работы с АРМ дежурному по станции или оператору необходим минимальный навык работы на персональном компьютере. Программное обеспечение WinCC позволяет открывать схематическое изображение станции с поездным положением, отражающее состояние различных объектов управления, осуществлять управление движением, а также получать необходимую для этого информацию. Изменение состояния объекта может быть произведено путём подачи соответствующей команды при помощи мыши с учётом поездной обстановки и состояния контролируемых объектов. В окнах отображения путевого развития высвечивается мнемонический план железнодорожных путей станции и путей примыкания. Когда пользователь передвигает курсор мыши по окну, курсор изменяет форму в зависимости от типов объектов. Система WinCC для управления технологическим процессом использует одновременно несколько окон с выделенным главным окном. Сами окна могут быть разных типов: окно путевого развития, окно событий, окно тревог и окно диагностики. Главное окно – окно отображения путевого развития с мнемоническим планом железнодорожных путей станции и путей примыкания (рис. 6). С помощью выпадающих меню главного окна можно управлять или контролировать самые разнообразные объекты станции.

В среде WinCC создано и функционирует программное обеспечение рабочего места сервиса и диагностики АРМ электромеханика СЦБ, реализованное на базе клиентского рабочего места WinCC с такой настройкой прав доступа, что с него нельзя отдавать ни одной команды или можно отдавать ограниченное число технических команд. Между тем, АРМ электромеханика позволяет получить гораздо более подробную информацию о состоянии оборудования на станции, в то время как на АРМ оператора выдаётся только сводная информация вида «исправно/неисправно». На АРМ электромеханика (на рис. 2 ему соответствует рабочее место инженера СЦБ) отображаются все события и тревоги. Рабочее место электромеханика позволяет быстро и легко локализовать неисправность в вычислительной части системы и напольного оборудования. За исключением доступа к более подробной информации о состоянии объектов на станции и невозможности задания маршрутов, оно мало отличается от рабочего места дежурного оператора/ диспетчера.

Весь процесс разработки документации проектов ЗАО «АСК» ведётся с помощью системы автоматизированного проектирования (САПР) Eplan21. К основным преимуществам этой системы можно отнести:

удобство и упрощение процесса проектирования;

анализ схем и отслеживание ошибок;

автоматическую генерацию основной документации (спецификации, кабельный журнал и т.д.) на основании разработанных принципиальных схем;

простоту внесения изменений в любое время и на любой стадии проектирования, после внедрения изменений документация просто перегенерируется.

Использование САПР не только сократило время разработки рабочей документации, но и значительно повысило качество проектирования.

В качестве средств разработки программного обеспечения были применены лицензионные пакеты фирмы Siemens, которая располагает развитыми средствами для программирования своих контроллеров и систем верхнего уровня. Пакет разработки PCS7 (Process Control System) позволил на основе технологических программных библиотек упростить и частично автоматизировать разработку сложных систем управления. Во время написания программы нашими специалистами была создана специальная программная библиотека для реализации алгоритмов СЦБ и управления напольными устройствами. Технологическая программа разработана на языке высокого уровня CFC (Continuos Function Chart), программирование на котором сводится к расстановке соответствующих блоков и созданию между ними логических связей. В результате программа получилась гибкой и понятной даже для людей, не имеющих глубоких знаний в области программирования. Программа конфигурирования плана станции позволяет создать описание плана станции и сохранить эти данные для использования программой контроллера.

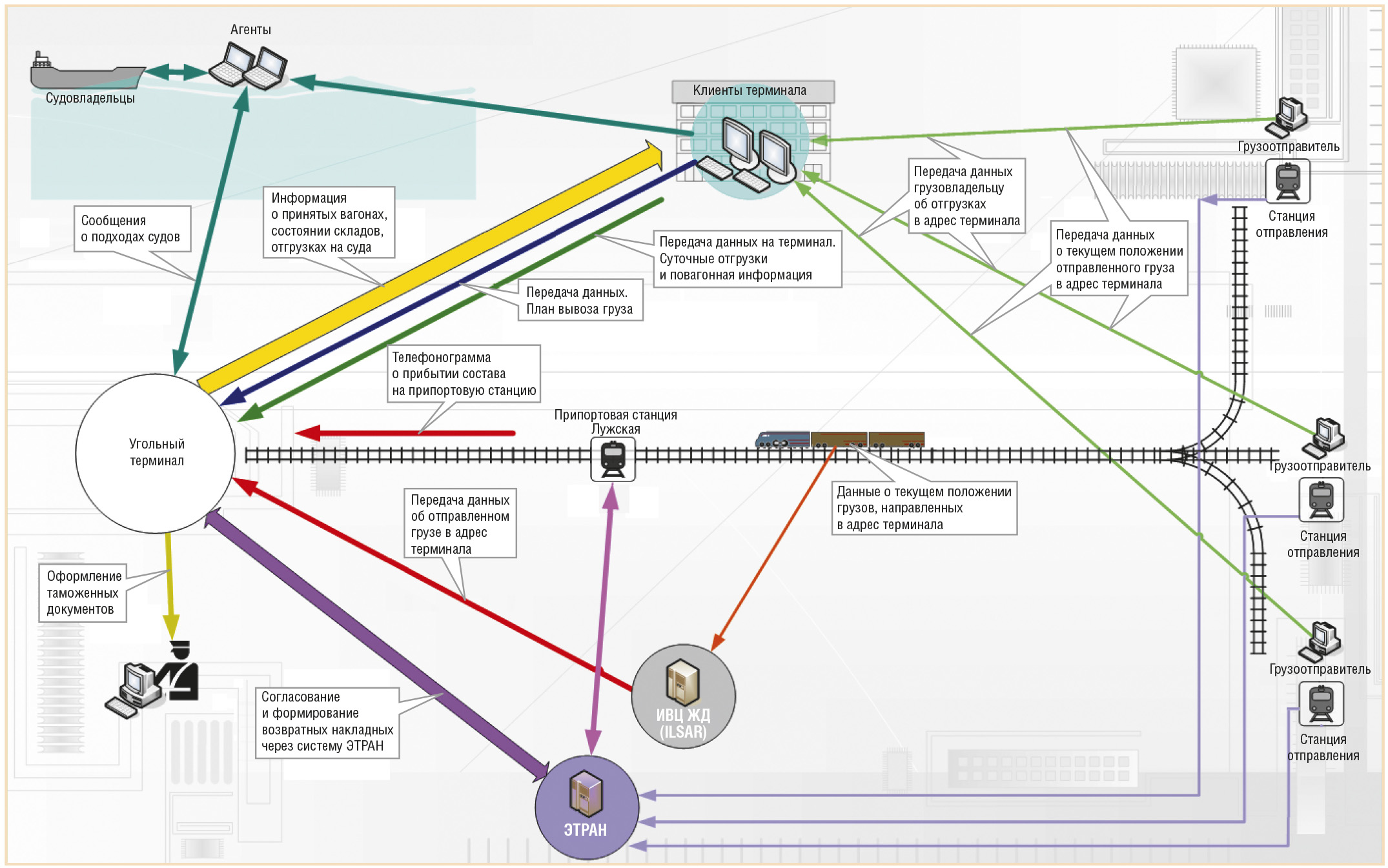

Система сопровождения вагонов (одна из функциональных частей MPC-ASC1.0) интегрирована с информационно-логистической системой ILSAR и позволяет контролировать каждый локомотив и вагон, их количество, номер пути, марку угля, отправителя и т.п. Схема информационного взаимодействия представлена на рис. 7.

Система работает в масштабе реального времени и позволяет многим пользователям, в том числе и удалённым, отслеживать всю ситуацию по подвижному составу на станции Угольный терминал с момента прихода со станции Лужская до выхода пустых вагонов. Данные о типе вагона анализируются в системе MPC-ASC1.0 и сравниваются с информацией, поступающей из устройства счёта осей. По результатам сравнения система делает вывод о том, сколько и каких вагонов проследовало на участок и сколько вышло с него. Реализованная система счёта осей является частью комплексной информационной системы для железнодорожных терминалов, позволяющей осуществлять эффективный контроль за производственным процессом, вести оперативный учёт груза, обмен информацией с ОАО «РЖД» и клиентами в режиме реального времени.

Информация о порядке следования, типе вагона, марке груза и его весе передаётся на верхний уровень MPC-ASC1.0 из ILSAR или других систем (ЭТРАН), а также может быть введена оператором вручную. Расчёт статистических данных по выгрузке вагонов и погрузке судов осуществляется в абсолютных и относительных величинах (например, в расчёте на 1000 тонн).

Также возможен вывод на экраны системы многих необходимых производственных показателей, текущих значений по выгрузке вагонов и погрузке судов вплоть до отображения состояния погоды.

Производственный комплекс, который охватывает система логистики ILSAR, включает в себя складскую группу, экспедиторов, железнодорожный комплекс, коммерческий отдел, бухгалтерию и планово-экономический отдел, службу АСУ и ИТ. Система MPC-ASC1.0 ведёт автоматический учёт перемещения каждой единицы подвижного состава и её идентификацию.

Перечислим основные преимущества системы MPC-ASC1.0:

открытость системы, возможность обмена информацией с системами высшего уровня, интеграция с системами логистики и АСУ погрузочно-разгрузочных комплексов;

снижение эксплуатационных затрат за счёт уменьшения энергоёмкости системы, сокращения примерно на порядок количества электромагнитных реле и длин внутрипостовых кабелей, применения современных необслуживаемых источников питания, исключения из эксплуатации громоздких пультов управления и манипуляторов с большим числом рукояток и кнопок механического действия;

наличие встроенного диагностического контроля состояния аппаратных средств централизации и объектов управления и контроля;

возможность применения типового напольного оборудования устройств СЦБ и типовые схемы его подключения;

возможность получения и наглядного отображения работы станции из архива;

снижение числа применяемого постового оборудования по сравнению с аналогичными системами;

возможность децентрализованного размещения объектных контроллеров для управления станционными и перегонными объектами, что позволяет значительно снизить удельный расход кабеля на одну централизуемую стрелку;

наличие резервируемой системы управления и визуализации (два независимых сервера с функцией автоматического переключения);

предоставление эксплуатационному и техническому персоналу расширенной информации о состоянии устройств СЦБ на станции с возможностью передачи этой и другой информации по безопасным каналам связи людям, отвечающим за эксплуатацию системы;

возможность управления объектами многих станций и перегонов с одного рабочего места;

расширенный набор технологических функций, включая замыкание маршрута без открытия светофора, блокировку стрелок в требуемом положении, запрещающих показаний светофоров, изолированных секций для исключения задания маршрута и др.;

возможность непрерывного протоколирования действий эксплуатационного персонала по управлению объектами и всей поездной ситуации на станциях и перегонах;

значительно меньшие габариты оборудования и, как следствие, в 3–4 раза меньший объём помещений для его размещения, что позволяет заменять устаревшие системы централизации без строительства новых постов;

удобная технология проверки зависимостей без монтажа макета за счёт использования специализированных программных средств, применяемых для проектирования системы;

сокращение срока повторного запуска системы МПЦ при изменении путевого развития станции и связанных с этим зависимостей между стрелками и сигналами.

В рекомендациях научно-технических конференций по автоматизации технологических процессов на железнодорожных станциях и в решениях (приказах) министерства транспорта Российской Федерации отмечается необходимость внедрения современных систем управления и контроля за подвижным составом. Комплексная система MPC-ASC1.0 является одной из таких систем, которые не только управляют объектами МПЦ и контролируют их, но и, интегрируясь с системами АСУ ТП погрузочно-разгрузочных комплексов и системами логистики, позволяют создать единую комплексную систему управления перемещением подвижного состава (и грузов). При этом происходит оптимизация всех технологических процессов и увеличение экономической эффективности работы разных подразделений станции и предприятия в целом. ●

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1059 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1168 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1087 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1353 0 0