В статье рассмотрены актуальные вопросы контроля рельсов, уложенных в путь, при помощи съёмных дефектоскопных тележек в сложных условиях работы. Обозначены новые задачи по обнаружению дефектов рельсов и требования к современным дефектоскопам. Представлены новые подходы к построению дефектоскопов серии АВИКОН на базе защищённых планшетных ноутбуков компании Panasonic.

Рельсовая дефектоскопия, как и многие отрасли прикладной науки и техники, развивается в настоящее время достаточно быстрыми темпами.

Несмотря на активное внедрение в сети железных дорог скоростных средств диагностики рельсов (вагонов-дефектоскопов и дефектоскопных автомотрис), основными средствами сплошного контроля рельсов на российских железных дорогах остаются двухниточные дефектоскопные тележки, перемещаемые специалистами-операторами. Преимуществами съёмных дефектоскопов перед мобильными средствами являются контроль рельсов без нарушения графика движения поездов и возможность остановки дефектоскопной тележки для детального анализа конкретного сечения рельса (более надёжный контроль рельсов).

Совсем недавно основным индикатором съёмного дефектоскопа, сообщающим оператору об обнаружении дефекта, являлся звуковой индикатор. Если звук раздавался в правом наушнике, то это означало, что дефект располагается в правом рельсе, и наоборот. Даже когда появились дефектоскопные тележки с электронно-лучевой трубкой, оператор мог посмотреть сигналы в виде развёртки типа А только по одному каналу и только на локальном участке пути.

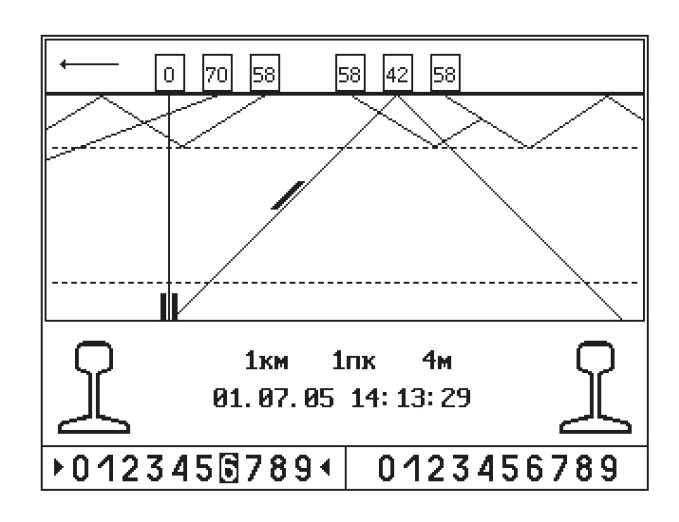

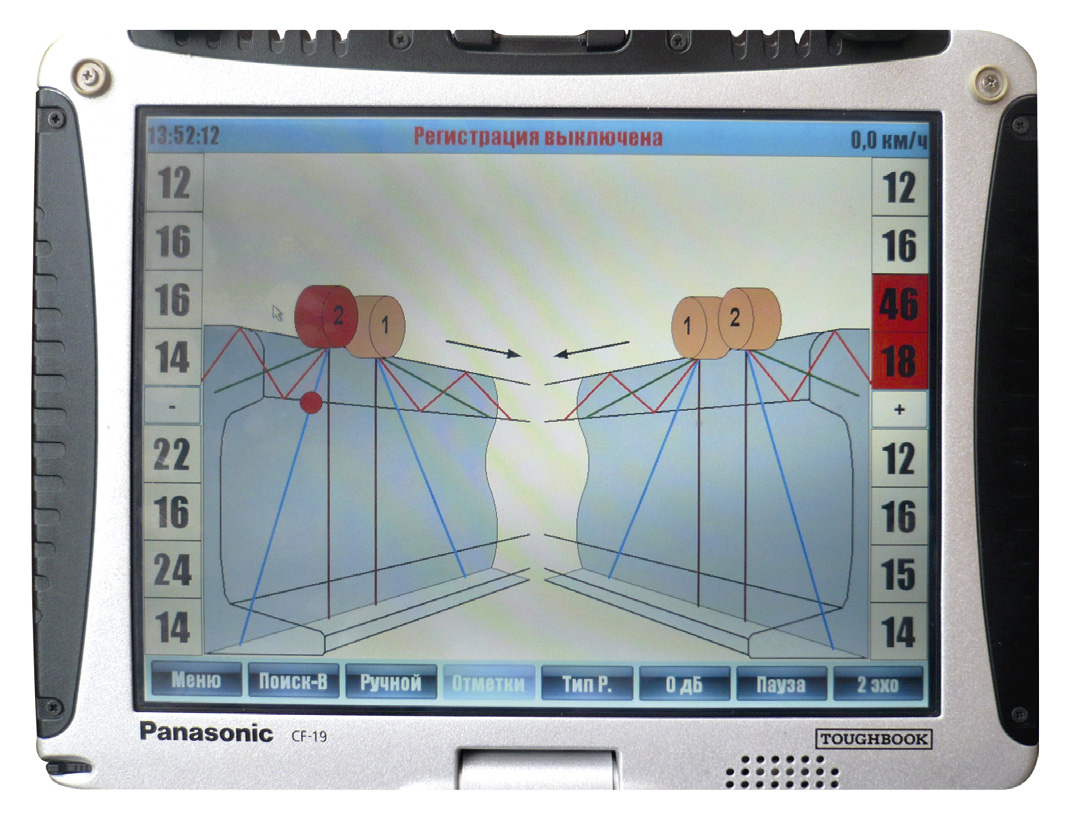

В 1997 году в дефектоскопах типа АВИКОН-01 производства Санкт-Петербургского предприятия ОАО «Радиоавионика» впервые были использованы матричные жидкокристаллические индикаторы. Благодаря возможности отображать на таком дисплее как цифровую, так и графическую информацию удалось реализовать так называемое мнемоническое отображение сигналов контроля рельсов. При этом дефекты отображались на продольном сечении рельса на траекториях излучаемых ультразвуковых лучей (рис. 1). Тогда же была усовершенствована и система звуковой индикации дефектоскопной тележки. В зависимости от местоположения дефекта изменялся тон звукового индикатора (головка рельса – высокий тон, шейка – средний, подошва – низкий).

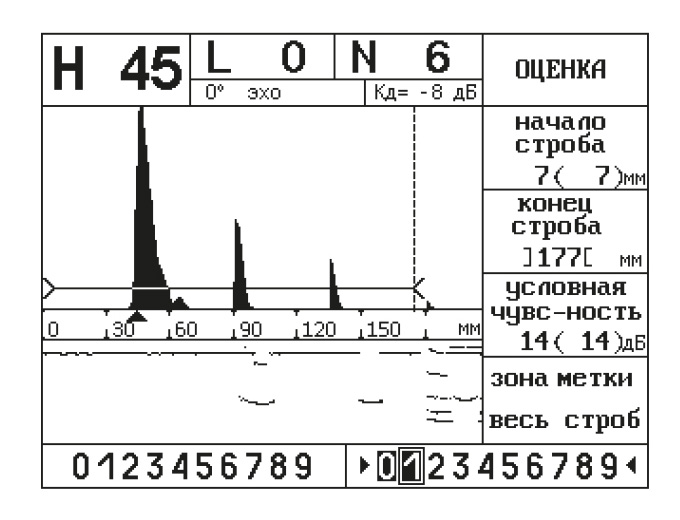

Необходимо отметить, что звуковой индикатор дефектоскопной тележки всегда являлся только предупреждающим и обращающим внимание оператора на необходимость детального анализа сигналов в конкретном сечении рельсов. Мнемоническое изображение, хотя и указывает на примерное местоположение дефекта по высоте рельса и номер сработавшего канала дефектоскопа, также является вспомогательным индикатором, помогающим оператору практически мгновенно оценить дефектную ситуацию. Детальный же анализ сигналов обычно выполняется с помощью представления дефектоскопических сигналов в виде развёртки типа А (от Amplitude – амплитуда), или развёртки типа В (от Bright – яркость), либо в виде их сочетания А+В (рис. 2).

Таким образом, даже при механизированном контроле рельсов с помощью дефектоскопной тележки требуется осуществить представление информации несколькими способами:

Для реализации этих функций с одновременным управлением основными процессами дефектоскопирования многие годы использовали специально разрабатываемые микропроцессорные устройства с функцией отображения сигналов на жидкокристаллических индикаторах (как наиболее экономичных в автономных приборах).

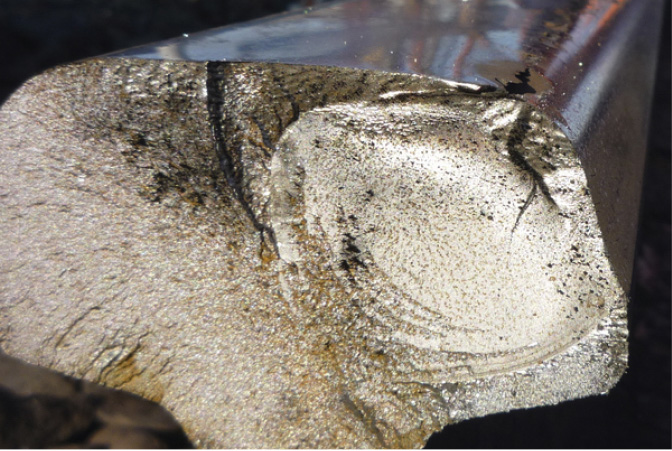

Несмотря на то что профиль и конфигурация рельса многие десятилетия остаются неизменными, задачи, стоящие перед разработчиками дефектоскопной техники, меняются и усложняются. До недавнего времени основными характерными дефектами рельсов были поперечные трещины в головке рельсов с ярко выраженными кольцами роста. В последние годы такие большие дефекты встречаются реже, и первоочередной задачей контроля рельсов стала локализация участков пути с поверхностными микротрещинами на рабочей выкружке головки рельсов. Эти дефекты представляют серьёзную опасность, так как под ними могут развиваться трудно обнаруживаемые поперечные трещины (рис. 4).

Определённую проблему составляют и трещины головки, развивающиеся от незначительных горизонтальных расслоений закалённого слоя поверхности рельса (рис. 5). Ещё одной сложной задачей является обнаружение дефектов весьма малого размера (до 5–10 мм), развивающихся в подошве рельсов на фоне коррозионных повреждений.

Решение столь специфических дефектоскопических задач требует совершенствования схем прозвучивания рельсов, изменения алгоритмов обработки сигналов и способов представления дефектоскопической информации. При этом разработка дефектоскопов на основе традиционного подхода, предполагающего создание специального процессорного блока, занимает достаточно длительное время и требует значительных временны'х и трудовых затрат.

Поэтому в последние годы ОАО «Радиоавионика» приняло новую концепцию разработки приборов, согласно которой акустические и дефектоскопические блоки (генераторы зондирующих импульсов и приёмный тракт) разрабатываются на предприятии с учётом требований к обнаружению указанных специфических дефектов рельсов, а блок обработки и индикации сигналов формируется на базе готовых промышленных переносных компьютеров.

Выбранная архитектура построения системы позволила практически независимо проводить работы в двух направлениях:

разработка универсального ультразвукового блока, который должен иметь технические характеристики, полностью отвечающие современным требованиям отрасли, и должен реализовывать максимально универсальные функции для использования его в дефектоскопных системах различного назначения;

разработка программного обеспечения для блока управления и индикации на базе типового промышленного компьютера, реализующего пользовательский интерфейс.

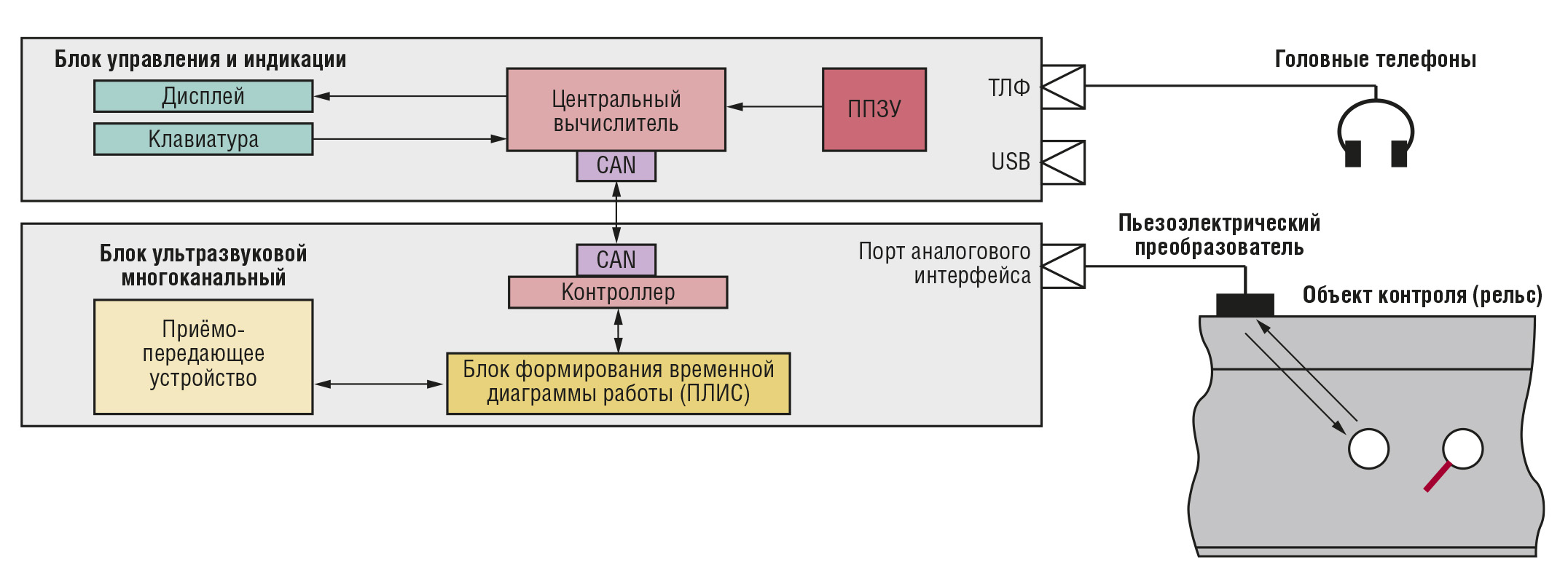

Обобщённая функциональная схема для последнего поколения съёмных дефектоскопов серии АВИКОН представлена на рис. 6.

Дефектоскопная система состоит из блока управления и индикации (БУИ) и блока ультразвукового многоканального (БУМ). Для связи между этими микропроцессорными устройствами используется промышленный интерфейс CAN, выбор которого обусловлен приемлемой пропускной способностью данного канала и высоким уровнем помехозащищённости, что весьма актуально для условий железнодорожной инфраструктуры.

БУМ предназначен для

Конфигурация параметров работы БУМ задаётся при каждом включении питания в зависимости от реализуемой дефектоскопом схемы прозвучивания контролируемого объекта. При обработке сигналов используется алгоритм, который, учитывая особенности отражённого ультразвукового сигнала, обеспечивает сохранение его информативных параметров.

Использование в ультразвуковом многоканальном блоке в качестве основного вычислителя микроконтроллера архитектуры AVR в сочетании с программируемой логической интегральной схемой (ПЛИС), а также аналоговых схем обработки сигнала с низким потреблением позволило добиться общего потребления блока на уровне 5 Вт. Конструктивное исполнение блока позволяет использовать его как в условиях железнодорожного пути, так и в стационарных установках на промышленных предприятиях.

Необходимо иметь в виду, что спецификой контроля рельсов, уложенных в путь, являются широкий диапазон рабочих температур (от –40 до +50°C), воздействие атмосферной влаги и не всегда квалифицированное обслуживание дефектоскопной техники операторами. Всё это требует соблюдения условий пылевлагозащищённости, ударопрочности, виброустойчивости дефектоскопов и предъявляет соответствующие требования к выбору промышленного компьютера.

После детального анализа портативных автономных компьютеров, доступных на территории России и СНГ и удовлетворяющих указанным требованиям, выбор был остановлен на защищённых планшетных ноутбуках фирмы Panasonic.

Модель TOUGHBOOK CF-19 практически полностью удовлетворяет предъявляемым требованиям, имеет яркий экран и небольшое энергопотребление. Наличие сенсорного экрана позволяет вынести на него ряд кнопок управления, исключив необходимость установки специальных защищённых кнопок на приборной панели дефектоскопа.

Кроме выполнения функции блока управления и индикации, промышленный ноутбук CF-19 является ещё и полноценным переносным компьютером, что позволяет в кратчайшие сроки выполнить вторичный анализ результатов контроля, осуществить мониторинг состояния участка рельсового пути и распечатать протокол контроля.

Одним из ярких образцов современных съёмных средств неразрушающего контроля рельсов является двухниточный дефектоскоп АВИКОН-14 (рис. 7). Он имеет оригинальную систему ввода ультразвуковых колебаний с помощью колёсных преобразователей с упругой оболочкой [1].

Благодаря своей эластичности оболочка «ультразвукового колеса» плотно прилегает к поверхности катания рельсов даже при наличии неровностей в зоне болтового стыка или на самой поверхности катания рельсов (смятия, выкрашивания, следы пробуксовки), а также при значительном износе головки рельсов. Это позволяет обеспечивать стабильный акустический контакт между колесом и рельсом в широком диапазоне скоростей сканирования даже при контроле изношенных, корродированных или неровных поверхностей.

Широкие возможности компьютера CF-19 позволили отобразить на экране дефектоскопа АВИКОН-14 интуитивно понятное, информативное и удобное мнемоническое представление результатов сплошного контроля рельсов (рис. 8) [2].

При этом на экране отображаются оба преобразователя в виде колёс, которые реализуют схему прозвучивания одной нитки рельса, и траектории распространения ультразвуковых лучей. Дефект индицируется в виде яркой отметки в соответствующем сечении рельса. Параллельно высвечивается номер сработавшего канала, при выборе которого на весь экран отображаются сигналы от дефектов в виде развёрток типа А и В по этому каналу.

Такие новые функции, реализованные благодаря применению защищённого ноутбука CF-19, позволяют сущест-венно расширить функциональные возможности дефектоскопа АВИКОН-14. Оператор не только фиксирует дефектное сечение, но может прямо в пути, затрачивая минимальное время, выполнить полноценный анализ поступившей из разных каналов информации о дефекте и принять наиболее обоснованное решении о дефектности сечения.

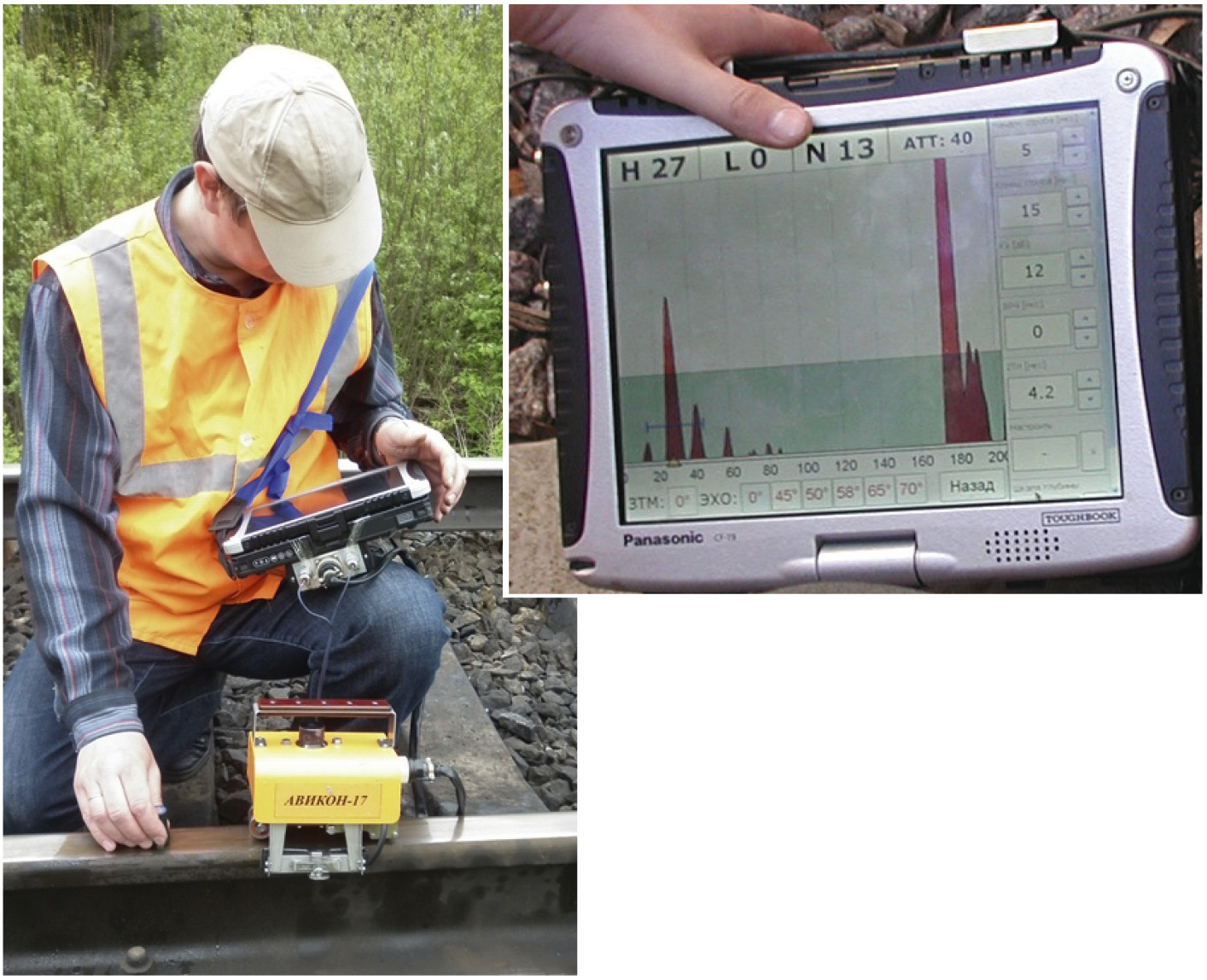

Естественно, предусмотрена возможность подключения и ручных ультразвуковых датчиков, например, для озвучивания дефектов с боковых поверхностей головки рельса. При этом практически мгновенно дисплей CF-19 превращается в яркий экран дефектоскопа ручного контроля со всеми необходимыми функциями: с отображением зон временной селекции сигналов, пороговых уровней срабатывания индикатора дефектоскопа, фиксацией максимумов сигналов, послесвечением предыдущих циклов излучения для отображения амплитудной огибающей сигналов по мере сканирования.

Эффективно работающие ультразвуковые датчики колёсного типа в сочетании с наглядным представлением информации на цветном дисплее существенно повышают эксплуатационные характеристики дефектоскопа АВИКОН-14.

Кроме того, на базе промышленного компьютера Panasonic CF-19 в последние годы в ОАО «Радиоавионика» разработан уникальный дефектоскоп АВИКОН-17 (рис. 9), впервые позволяющий оценивать реальный размер внутренних дефектов в головке рельсов [3].

Данный прибор позволяет проводить:

Полученная информация о реальном размере дефекта позволяет оценить степень его опасности и создаёт предпосылки для продления ресурса рельсов на отдельных малодеятельных участках пути.

К сожалению, высокие требования, предъявляемые в настоящее время к современной дефектоскопической технике, приводят к тому, что при всей широте предоставляемых возможностей и высоких эксплуатационных характеристиках промышленного ноутбука Panasonic CF-19 не все его параметры полностью удовлетворяют нас как разработчиков. В частности, применение универсального блока управления и индикации сигналов, безусловно, предусматривает повышенное энергопотребление по сравнению со специализированными блоками производства ОАО «Радиоавионика». Помимо этого указанный ноутбук имеет диапазон рабочих температур, недостаточно расширенный в сторону отрицательных значений (нижний предел составляет –30°C вместо требуемых –40°C).

Однако технологии Panasonic не стоят на месте, и в ближайшее время будут созданы новые защищённые модели планшетных компьютеров, способные удовлетворить всем требованиям заказчиков.

В целом новый подход к построению радиоэлектронной части дефектоскопов, когда в качестве устройств обработки и индикации сигналов применяются компактные защищённые промышленные компьютеры, показал свою эффективность. С одной стороны, для разработчика упрощается построение дефектоскопа и снижаются сроки его создания, а с другой стороны, конкретному потребителю предоставляются существенно бо'льшие функциональные возможности. ●

E-mail: Kuznecova_E@rambler.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1057 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1164 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1086 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1352 0 0