В статье рассматривается проблема оптимального управления процессом обжига сырьевого материала во вращающихся печах и пути её решения с помощью регулятора теплового режима РТР на примере автоматизированной системы, внедренной в ОАО «Комбинат Магнезит» (г. Сатка Челябинской области).

ОАО «Комбинат Магнезит» — крупнейший в стране производитель огнеупорной продукции — недавно отметил свой столетний юбилей. Несмотря на солидный возраст, предприятие динамично развивается и большое внимание уделяет внедрению современных наукоёмких разработок как в управленческой сфере (на предприятии внедряется корпоративная система R/3), так и в сфере управления технологическими процессами. Начиная с 1993 года, с участием НТЦ «Лидер» (г. Озерск) было внедрено более десяти автоматизированных систем в нескольких цехах и на различных технологических объектах: вращающихся печах, печах термической обработки, линиях дозирования компонентов шихты, испытательном стенде, — а также реализованы системы контроля подачи порошков, контроля и учета работы прессов, контроля работы трубомельниц, контроля и управления деаэраторами, паровыми и водогрейными котлами.

Как на большинстве предприятий, вначале внедрялись информационные системы диспетчеризации и контроля хода технологических процессов. Однако целью автоматизации, безусловно, является повышение качества ведения технологического процесса, а в идеале и его оптимизация. Именно управляющие системы способны дать реальный экономический эффект, стабилизировать качество продукции. Наиболее трудоёмкой в реализации таких систем является разработка управляющих алгоритмов, адекватных по сложности управляемым процессам. Немаловажным является также выбор инструмента, с помощью которого эти алгоритмы можно было бы реализовать на реальном объекте.

Данная статья посвящена опыту разработки и внедрения управляющей системы, давшей существенный экономический эффект.

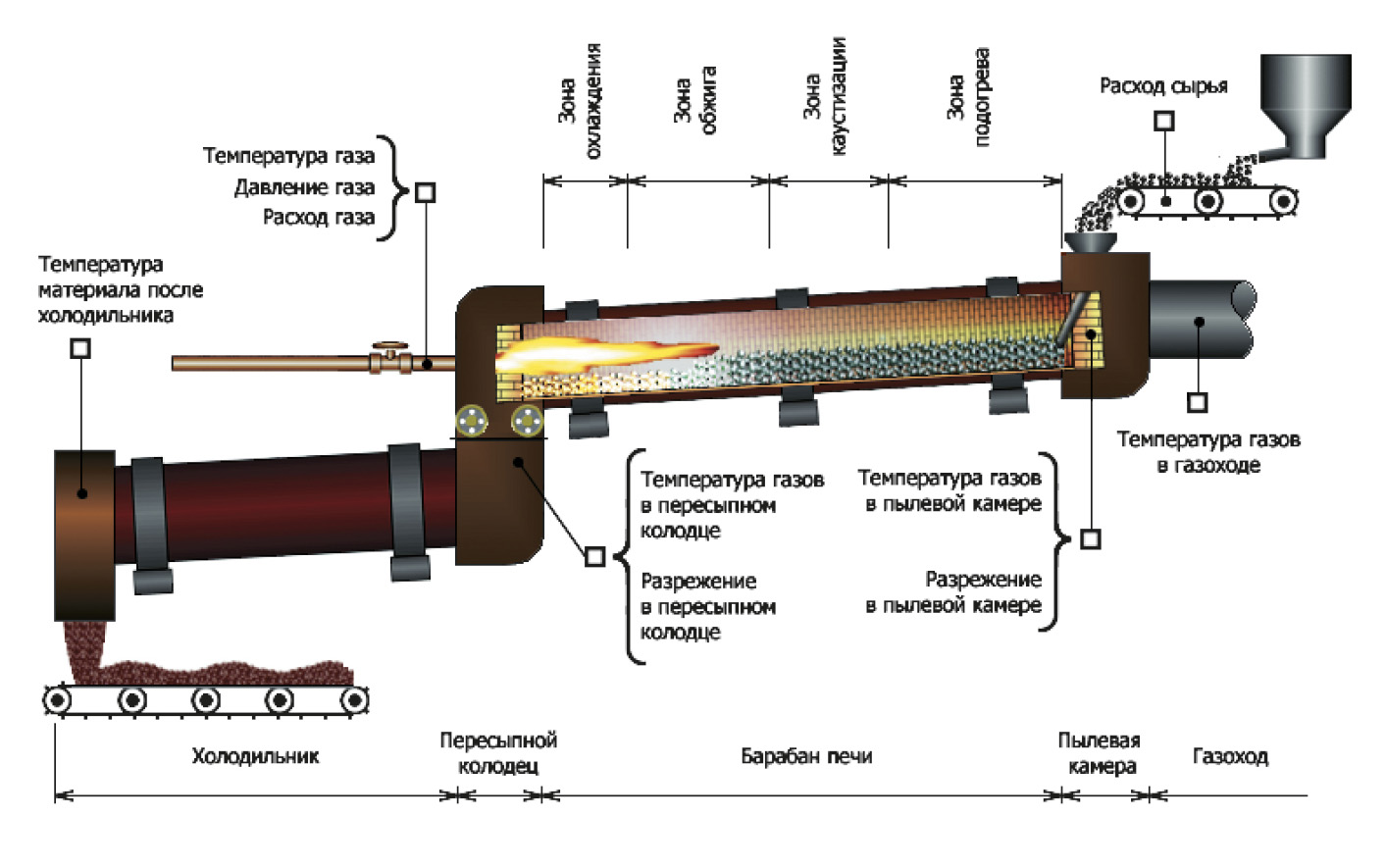

Задача контроля и регулирования процесса обжига материала во вращающихся печах (рис. 1) решалась с момента установки их на комбинате, а именно с 30-х годов XX века.

Проблема в разное время решалась по-своему, но в целом методика решения оставалась прежней: человек наблюдал ход технологического процесса и выдавал задание на выработку управляющих воздействий либо «вручную», либо (в последние десятилетия) посредством каких-то контуров регулирования и управления. Необходимость полной автоматизации процесса ни у кого сомнений не вызывала, хотя в возможность практического достижения поставленной цели мало кто верил.

В начале 90-х годов предпринимались попытки автоматизации регулирования процесса обжига, в частности, на печах 7-8 ЦМП-3 (ЦМП — цех магнезиальных порошков) с помощью системы САРА. Успех данной системы также был весьма ограниченным: какое-то время процесс шел в пределах установленных границ режима обжига, а потом печь «глохла», так как процесс выходил за допустимые границы и требовалось вмешательство обжигальщика.

Новый этап развития систем управления режимом обжига начался в мае 1993 года после установки системы МАИС. Система контроля и управления вращающейся печью прошла в своем развитии четыре этапа:

установка IBM РС совместимого контроллера на вращающейся печи 7 ЦМП-3 для демонстрации возможности управления печью через компьютер (февраль 1993 года);

переход к управлению комплексом печей 7-8 ЦМП-3 с применением методов распределенной сетевой обработки данных, исполнители НТЦ «Лидер» (г. Озерск) и ОАО «Комбинат Магнезит» (г. Сатка), проект ПКИ УРМА (г. Екатеринбург, ноябрь 1995 года);

установка системы контроля и управления печами 4-6 ЦМП-3 и первой версии регулятора теплового режима (октябрь 1996 года);

замена контроллеров системы контроля и управления печей 4-6 ЦМП-3 на контроллеры MicroPC (январь 2001 года).

После первых дней эксплуатации системы стало очевидным, что эффективность внедрения будет зависеть от того, удастся ли решить важнейшие задачи оптимизации хода технологического процесса обжига на уровне, недостижимом для человека-оператора, и минимизации влияния человеческого фактора на результаты производственного процесса в целом.

Процесс обжига сырого магнезита во вращающейся печи является чрезвычайно сложным, с точки зрения возможности автоматизации (рис. 2).

Если рассматривать процесс обжига, не вникая в детали, то он представляет собой процесс термического разложения сырого магнезита, усложненный наличием разного рода примесей в составе исходного сырья и значительным влиянием газодинамических характеристик печи. Процесс обжига сырого магнезита сопровождается нагревом магнезита, испарением влаги, содержащейся в сыром магнезите, плавлением легкоплавких примесей и т.д.

В ходе обжига сырого магнезита происходит уменьшение толщины слоя, снижение объёма материала, причем степень изменения объёма материала зависит от большого числа факторов, наиболее значимыми из которых являются химический и фракционный состав поступающего сырья, распределение температур по длине печи, или температурный профиль печи (положение и протяженность зон подогрева, каустизации, обжига), условия течения потока газов в пространстве печи. Различие степени изменения объёма материала приводит к изменениям условий течения потока газов и, как следствие, газодинамических характеристик печи в целом.

Нестабильность газодинамических характеристик печи вызывает отклонения в режиме горения топлива, вследствие чего изменяется положение факела, влияющее на положение зоны обжига. Температура в этой зоне и её положение в значительной степени определяют производительность печи и качество порошка на выходе.

Процесс обжига во вращающихся печах, работающих на смеси каустического и сырого магнезита, является более сложным: кроме обжига сырья, происходит спекание каустического магнезита, часть подаваемого каустического магнезита уносится потоком отходящих газов за пределы рабочей зоны печи; при этом соотношение количества каустического магнезита, подаваемого в печь, и количества порошка на выходе из печи составляет приблизительно 1,3-1,5, а при обжиге сырого магнезита аналогичное соотношение равно 2,2-2,6.

Процесс обжига во вращающейся печи, работающей на смеси, может управляться по пяти каналам:

регулирование загрузки сырого магнезита;

регулирование загрузки каустического магнезита;

регулирование расхода топлива (природного газа);

регулирование разрежения в пылевой камере;

регулирование скорости вращения печи.

В литературе описываются и практически применяются всевозможные способы управления печью, основанные на отдельном или комбинированном с другими использовании перечисленных каналов регулирования.

Практики, профессионально занимающиеся управлением процессом обжига, в течение длительного периода времени применяли и применяют в настоящее время управление процессом обжига посредством использования всех пяти каналов регулирования.

Традиционно управление процессом обжига в нормальном режиме происходит следующим образом:

загрузка сырого магнезита устанавливается в пределах 7-10 т/ч, чтобы пыль по длине печи перемещалась более равномерно и не скапливалась в пересыпном колодце;

загрузка каустического магнезита регулируется для управления температурой в пылевой камере;

разрежение в пылевой камере регулируется в небольших пределах для стабилизации положения зоны обжига;

подача газа изменяется с целью облегчения управления изменением температуры и положением зоны обжига: если температура начинает быстро изменяться, изменения температуры парируются регулированием подачи газа; изменение подачи газа является дополнительным каналом управления положением факела, а значит, и зоны обжига;

скорость вращения печи регулируется в зависимости от хода технологического процесса, при падении температуры скорость вращения печи уменьшается, соответственно уменьшается загрузка сырого и каустического магнезита.

Данный способ управления время от времени приводит к перегрузке печи, в результате чего температура в зоне обжига падает, зона обжига смещается в сторону выхода из печи (горячей головки печи), качество материала падает, резко растет температура на выходе из холодильника, существует вероятность выхода брака и загорания транспортерных лент. Для возвращения процесса в нормальный режим печь ставится «на скорость»: загрузка снижается на 30-50%, скорость вращения печи уменьшается, а иногда, когда этих мер недостаточно, увеличиваются подача газа и разрежение в пылевой камере с целью смещения зоны обжига в сторону загрузочного конца печи при помощи «вытягивания» факела.

Постановка печи «на скорость» приводит к ряду негативных последствий.

Увеличивается тепловая нагрузка на футеровку: уменьшение загрузки и уменьшение скорости вращения печи, сопровождаемое при необходимости увеличением подачи газа, ведет к быстрому разогреву футеровки, то есть к тепловому удару.

Возрастает вероятность обрыва навара и возникновения аварийных ситуаций: тепловые удары приводят к появлению местных температурных перенапряжений, что вызывает обрыв навара; обрыв больших участков навара является причиной остановки технологического процесса из-за резкого повышения температуры на выходе из холодильника и угрозы возгорания транспортерных лент; кроме того, большие куски навара с температурой свыше 1000 градусов могут плотно закупорить пересыпной колодец и привести к длительному выходу печи из строя.

Уменьшается средняя загрузка печи: как правило, оптимально организованный непрерывный технологический процесс выгоднее периодического, каковым является обжиг с постановкой печи на подогрев.

Увеличивается удельный расход топлива: уменьшение средней загрузки и разогрев футеровки приводят к увеличению удельного расхода топлива на единицу продукции.

Качество готовой продукции становится непостоянным: изменяется температурный режим печи, перемещается зона обжига, изменяется толщина слоя материала, процесс обжига протекает неравномерно.

Изменяется газодинамический режим печи: нарушается оптимальное соотношение топливо/воздух, изменяется скорость перемещения газов в пространстве печи, изменяются величины разрежений по длине печи вследствие изменения толщины слоя материала.

Увеличивается пылевынос: уменьшение температуры в зоне обжига приводит к увеличению длины зоны каустизации, увеличение толщины слоя материала вызывает увеличение скорости движения газов в пространстве печи.

Существует тезис о самостабилизации хода технологического процесса обжига в силу действия комплекса обратных связей: перегрузка печи ведет к увеличению толщины слоя материала и, как следствие, к росту перепада разрежений по длине печи и удлинению зоны каустизации из-за смещения зоны обжига в сторону горячей головки печи; это влечёт за собой значительный рост пылевыноса, при котором уносится существенное количество материала, толщина слоя уменьшается и процесс обжига нормализуется. Однако цена такой «самостабилизации» — перерасход сырья, топлива, рост пылевыноса, ухудшение качества продукции, а также риск пропуска необожженного материала, что является предпосылкой к аварии (загоранию транспортерных лент и полной остановке производства).

Автоматизированное управление ходом технологического процесса основной своей целью имеет стабилизацию с высокой точностью температурного режима вращающейся печи с внесением минимальных возмущений в ход процесса, а также управление плавным изменением параметров режима при необходимости оптимальной настройки хода технологического процесса.

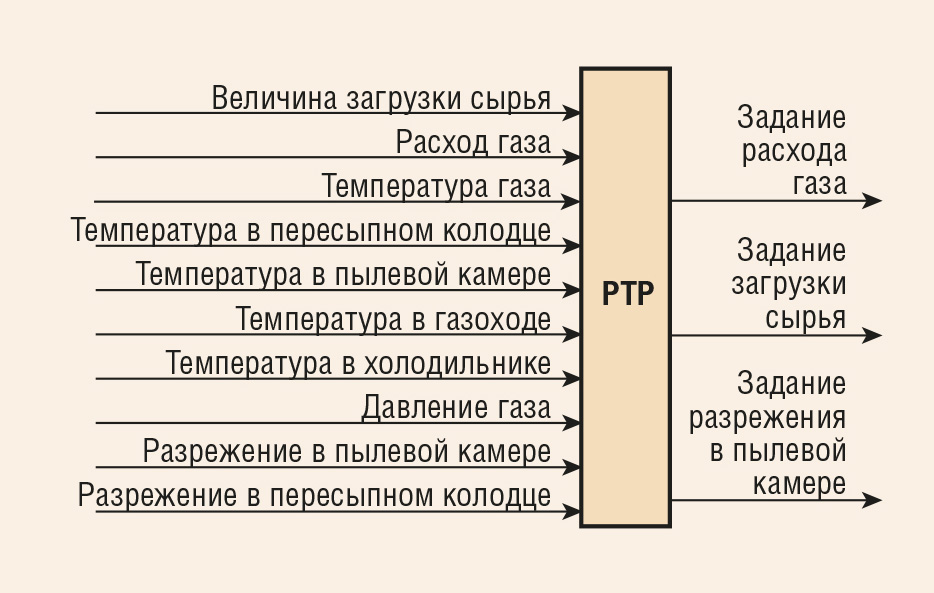

Таким образом, автоматизированное управление ходом технологического процесса реализуется как адаптивное управление загрузкой сырого магнезита, расходом природного газа и разрежением в зависимости от изменения температур в пылевой камере, в газоходе, в пересыпном колодце и от статистических данных о загрузке и температуре в газоходе.

Адаптивность управления реализуется через изменение коэффициентов передачи регулятора и через использование в качестве настроечных коэффициентов не постоянных величин, а определенным образом обработанных значений самих контролируемых величин; таким образом, регулятор теплового режима вращающейся печи представляет собой многоконтурную многосвязную адаптивную систему с элементами прогнозирования.

В результате выполнения проекта по разработке регулятора теплового режима (РТР) был сделан вывод о том, что в значительной мере неудачи предшественников объясняются стремлением автоматизировать труд обжигальщика, а не управление технологическим процессом обжига. В результате автоматика не могла выполнить работу обжигальщика лучше, чем сам обжигальщик. Это и было основной причиной, почему такие системы не приживались на производстве.

Алгоритм регулирования заключается в выработке параметров загрузки печи, расхода природного газа и разрежения, требуемых для оптимизации хода технологического процесса обжига, с учетом значений следующих наблюдаемых и вычисляемых параметров технологического процесса:

средней величины загрузки за последний час;

средней величины загрузки за последние пять минут;

скорости изменения температуры в пылевой камере;

средней скорости изменения температуры в пылевой камере за последние пять минут;

ускорения изменения температуры в пылевой камере;

скорости изменения температуры в газоходе;

ускорения изменения температуры в газоходе;

разности средней температуры в пылевой камере и заданной температуры;

разности прогнозируемой и текущей температур в пылевой камере;

разности прогнозируемой и заданной температур в пылевой камере.

Главным в работе регулятора теплового режима (рис. 3) является принцип внесения минимальных возмущений в ход технологического процесса.

Регулятор постоянно рассчитывает значение загрузки в текущий момент, необходимое для оптимального управления технологическим процессом. Под оптимальным управлением понимается изменение загрузки сырого магнезита настолько, насколько это необходимо для удержания хода технологического процесса в заданных границах, без перегрузки или недогрузки печи. Необходимое воздействие на печь достигается путем управления загрузкой таким образом, что среднее значение загрузки, в конечном итоге определяющее ход технологического процесса, остается величиной практически постоянной в промежутке времени, сравнимом с общим временем движения материала в печи.

Все параметры регулятора теплового режима (РТР) — и расчётные, и измеряемые — делятся на три основные группы:

параметры, определяющие динамику печи, изменение и регулирование режима;

параметры, определяющие статику печи, стабилизацию режима;

параметры, определяющие характеристики системы печь-регулятор.

На динамику печи влияют следующие параметры:

текущая температура отходящих газов в газоходе;

текущая температура отходящих газов в пылевой камере;

текущая величина загрузки сырого магнезита;

скорость изменения температуры в пылевой камере за пять секунд;

ускорение изменения температуры в пылевой камере за пять секунд;

значение прогнозируемой температуры в пылевой камере;

заданная величина загрузки сырого магнезита;

средняя скорость изменения температуры в пылевой камере;

заданная скорость изменения температуры в пылевой камере;

скорость изменения температуры в газоходе за пять секунд;

значение прогнозируемой температуры в газоходе;

разность температур в газоходе и в пылевой камере.

На статику печи оказывают влияние следующие параметры:

разность текущей и заданной температур отходящих газов в пылевой камере;

температура термопары в пересыпном колодце;

температура материала на выходе из холодильника;

средняя величина загрузки сырого магнезита за пять минут;

средняя температура в пылевой камере за три часа;

средняя температура в пересыпном колодце за шесть часов;

средняя величина загрузки сырого магнезита за час;

заданная температура в пересыпном колодце;

заданная температура в пылевой камере.

Характеристику системы печь-регулятор определяют, в числе прочих, следующие параметры:

значение температуры в пылевой камере, полученное в предыдущем цикле измерения;

значение коэффициента существенных изменений (КСИ);

положение исполнительного механизма при загрузке сырого магнезита;

ограничение минимума задания температуры в пылевой камере;

средняя разность заданной и текущей величин загрузки сырого магнезита;

положение ключа включения ограничения задания температуры в пересыпном колодце;

коэффициент передачи регулятора теплового режима;

среднее значение коэффициента адаптации (КА);

коэффициент передачи дозатора (код/загрузка);

положение ключа включения регулятора загрузки;

величина тока контроля работы тиристорного блока управления загрузкой;

код, определяющий величину тока, выдаваемого на тиристорный блок управления загрузкой;

задание поддерживаемой регулятором величины загрузки;

задание положения исполнительного механизма.

Вообще логика работы регулятора может быть достаточно проста, если рассматривать печь как трубу, в которую засыпается сырой магнезит, высыпается порошок, увеличение загрузки приводит к уменьшению температуры и наоборот.

Практически же печь является сложной физико-химической, термо- и газодинамической системой; логика работы регулятора примерно соответствует сложности системы, поэтому «совсем просто» регулятор описать невозможно. Для понимания логики работы регулятора требуется знание того, как происходит управление вращающейся печью.

Основным требованием к регулятору, как уже было отмечено, является требование управлять процессом с внесением минимальных возмущений в его ход, поэтому при отстроенном регуляторе, удовлетворяющем этому требованию, печь «идет ровно», берет такую загрузку, какую вообще способна взять, производительность печи остается постоянно высокой, как и качество материала на выходе. По наблюдениям регулятору требуется примерно 2-3 суток, чтобы довести печь до состояния, когда она дает максимально возможную производительность при заданном качестве материала на выходе и практически неизменном расходе газа. Из этого состояния любой «толчок» (резкое отклонение параметров) выводит печь примерно на 3-6 часов; таким образом, если печь «дергать» (пускать/останавливать, греть/загружать), оптимальных параметров хода технологического процесса она вообще никогда не достигнет.

Понятно, что требование полного отсутствия «толчков» по причинам разного характера является практически невыполнимым; поэтому регулятор теплового режима сделан многорежимным и самонастраивающимся.

Самонастройка регулятора основана на статистической обработке параметров технологического процесса и определении таких значений, при которых печь будет гарантированно работать, хотя и не в оптимальном режиме.

Дальнейшее уточнение значений параметров (точная настройка технологического процесса) происходит в процессе регулирования, при этом определяется градиент изменений и вычисляется оптимальное направление изменения параметров технологического процесса.

Внешние возмущения, влияющие на ход технологического процесса, имеют большую или меньшую значимость в зависимости от близости параметров технологического процесса к экстремальным значениям, то есть к таким, когда технологический процесс протекает наиболее эффективно.

При разработке регулятора принято, что изменение параметров извне (вручную) невозможно, чтобы исключить случаи непреднамеренного вывода технологического процесса обжига печи за пределы допустимых значений.

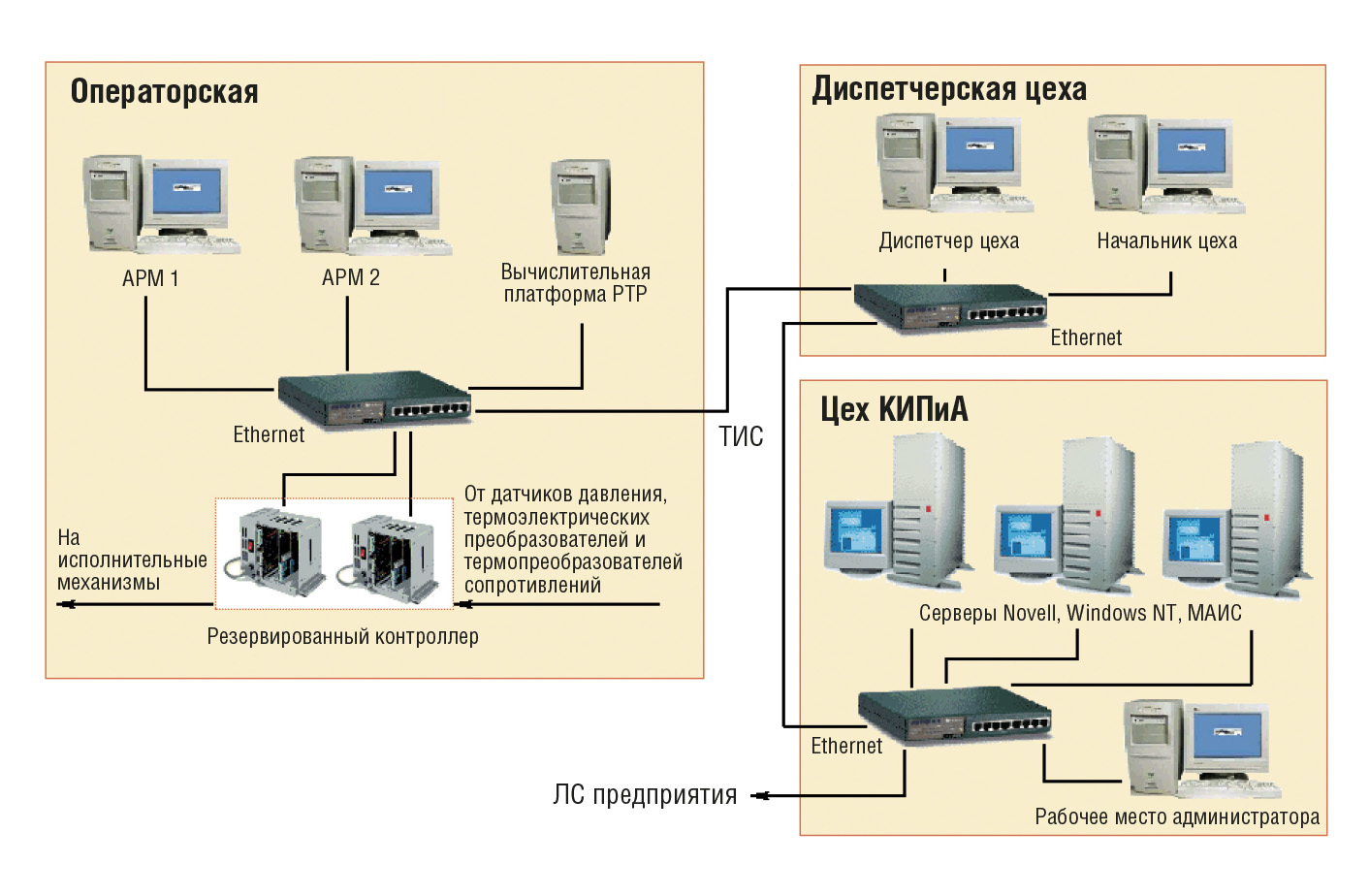

Система контроля и управления вращающейся печью (на примере печей 4-6 ЦМП-3) состоит из четырех функционально самостоятельных частей (рис. 4),

Условные обозначения: ТИС — технологическая информационная сеть; ЛС — локальная сеть; АРМ — автоматизированное рабочее место; РТР — регулятор теплового режима.

соединенных с диспетчерской цеха и между собой через технологическую информационную сеть (ТИС) с протоколом IPX/SPX:

резервированный контроллер, расположенный в щите КИП печей 4-6;

вычислительная платформа с функционирующим на ней регулятором теплового режима;

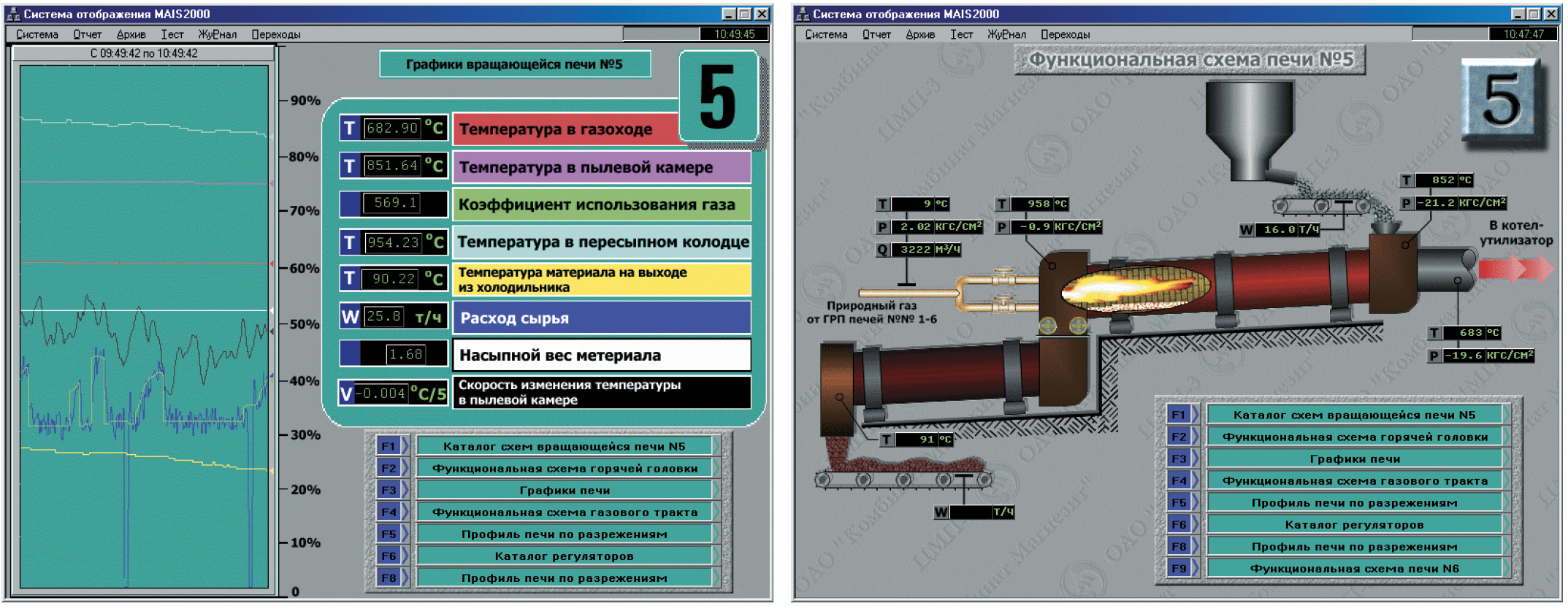

автоматизированные рабочие места (АРМ) обжигальщика (рис. 5);

серверы МАИС, Novell NetWare, Windows NT, расположенные в здании цеха КИПиА.

Резервированный контроллер выполняет функции, связанные со сбором и первичной обработкой технологической информации, а также управляющие функции:

получение сигналов с датчиков температуры, расхода, давления, разрежения в виде стандартных токовых сигналов;

получение сигналов с объекта управления в дискретной форме (=24 В и 220 В 50 Гц);

выдачу дискретных управляющих сигналов (=24 В и 220 В 50 Гц);

выдачу аналоговых управляющих сигналов (0-20 мА);

контроль положения переключателей на щите КИП;

выдачу сигналов о выходе значений параметров за пределы регламентных и аварийных уставок;

ограничение величины управляющих воздействий регламентными границами;

контроль достоверности значений основных технологических параметров;

контроль исправности УСО;

обмен данными посредством ТИС.

Вычислительная платформа представляет собой системный блок персонального компьютера, конфигурация которого отвечает требованиям работы в тяжелых условиях. В частности, вместо жесткого диска на вычислительной платформе установлен модуль загрузочного флэш-диска FDM фирмы Fastwel. Настроечные конфигурации (база конфигурации МАИС) загружаются в стандартном варианте через ТИС с сервера Novell NetWare, а в случае отказа сети или иных обстоятельств автоматически перебираются альтернативные варианты: загрузка базы конфигурации с одного или другого АРМ обжигальщика, либо с флэш-диска. На вычислительной платформе функционирует регулятор теплового режима, управляющий ходом технологического процесса вращающейся печи посредством получения и обработки данных с контроллера через ТИС и расчета и выдачи величин управляющих воздействий через ТИС на контроллер.

На АРМ обжигальщика выполняются функции по отображению и архивированию технологической информации (рис. 6):

отображение параметров технологического процесса посредством графических мнемосхем;

просмотр графиков изменения параметров по данным из памяти контроллера (ретроспектива до 8 часов);

просмотр графиков изменения параметров по данным из архива на жестком диске АРМ обжигальщика (ретроспектива до 999 суток);

Таким образом, управление ходом технологического процесса осуществляется независимо от работоспособности устройств верхнего уровня.

Для расширения возможностей и повышения надежности работы АСУ ТП используются серверы Novell NetWare, МАИС, Windows NT.

Серверы Novell NetWare используются в качестве файл-серверов для хранения данных, архивов и т.п., а также для автоматизации контроля, управления, эксплуатации и сопровождения программного обеспечения.

Серверы МАИС выполняют функции по обработке данных, получаемых через ТИС в соответствии с определенными алгоритмами (статистика, контроль нарушений технологии, учет расходов энергоресурсов и сырья, ведение протоколов наблюдений метрологических характеристик системы и т.п.).

Сервер Windows NT используется как сервер приложений под Windows.

Система контроля и управления вращающимися печами реализована на базе IBM PC совместимых аппаратных средств и стандартной сетевой аппаратуры Ethernet, Arcnet.

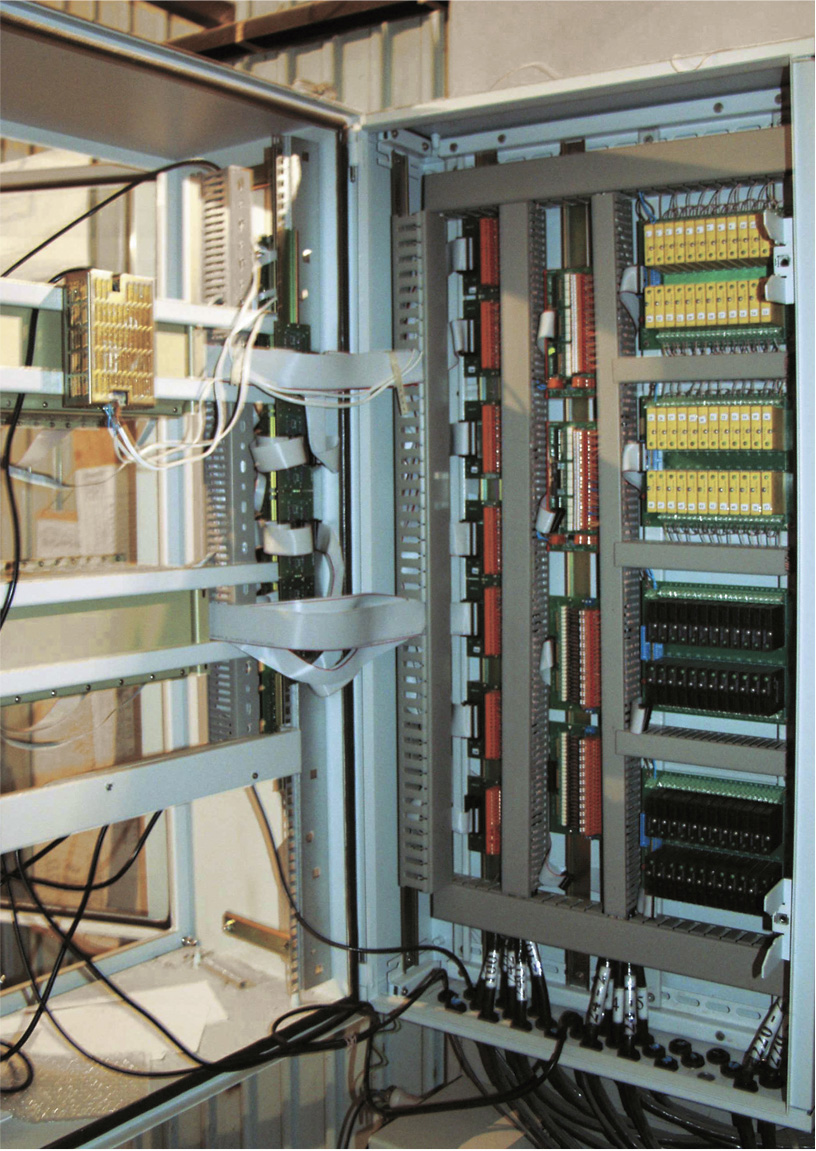

Учитывая жесткие условия эксплуатации (высокая запыленность), контроллеры смонтированы в шкафу со степенью защиты IP55 серии technopac II electronic фирмы Schroff (рис. 7).

В контроллерах используются следующие модули и платы:

процессорные платы 5066 фирмы Octagon Systems;

универсальные модули ввода-вывода UNIO96-1 фирмы Fastwel;

платы дискретного ввода TBI-24/0 и дискретного вывода TBI-0/24 фирмы Fastwel;

модули УСО дискретного ввода 70G-IAC5A и дискретного вывода 70G-OAC5A фирмы Grayhill;

модули аналогового ввода с гальванической изоляцией ADC32G фирмы «Риус»;

модули аналогового вывода AO16-C8 фирмы Fastwel;

источники питания фирмы Artesyn Technologies;

оборудование для создания резервированных систем: разветвители, коммутаторы, модули контроля работы процессоров (арбитры) и т.д. — разработки фирмы «Лидер».

Общее количество входных/выходных сигналов составляет порядка 300, а общее количество параметров системы, включая расчетные, лабораторные и специальные, — порядка 1000.

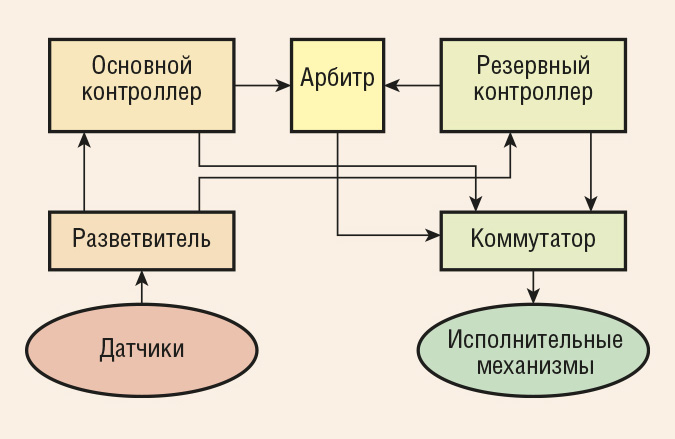

Поскольку система выполняет ответственные управляющие функции, к её техническим средствам предъявляются очень жесткие требования по надежности. Требуемые показатели надежности достигаются с помощью резервирования основных компонентов системы (рис. 8).

Имеется два идентичных комплекта процессорных плат и модулей УСО (основной и резервный контроллеры), каждый из которых смонтирован в отдельном крейте со своим блоком питания. Все входные сигналы через разветвитель подключаются к обоим комплектам УСО. Выходные сигналы подключаются к программно управляемому коммутатору. Основной и резервный контроллеры работают синхронно и параллельно: производится ввод и обработка сигналов с объекта, выполняются расчеты, формируются управляющие воздействия, но сигналы на исполнительные механизмы проходят только с основного контроллера. Работоспособность контроллеров проверяется специальным модулем-арбитром. В случае выхода из строя основного контроллера (пропадание питания, «зависание» программы или другое событие, повлекшее превышение времени отклика) производится перекоммутация выходных цепей на резервный контроллер, который получает статус основного. То есть деление на основной и резервный контроллеры в достаточной степени условно.

Таким образом в системе контроля и управления вращающимися печами реализовано «горячее» резервирование с «безударным» подхватом всех функций. Аналогичный подход реализован и на других технологических объектах ОАО «Комбинат Магнезит», где внедрена система МАИС и присутствуют управляющие функции.

Преимущества использования резервирования достаточно очевидны. Кроме абсолютной живучести системы, обеспечивается также удобство эксплуатации и ремонта, ведь замену и добавление модулей, подключение новых точек, перекоммутацию сигналов можно производить без остановки системы. Такое решение позволяет при проектировании новых объектов автоматизации смело закладывать «бесщитовой» вариант системы управления, когда показывающие и регистрирующие приборы исключаются полностью, а количество органов ручного управления сводится к минимуму. Ясно, что капитальные затраты и последующие эксплуатационные расходы в этом случае существенно меньше. Что касается стоимости, то, как показывает наш опыт, удорожание, связанное с выбором резервированной системы вместо нерезервированной, составляет не более 20-25% от общей стоимости проекта.

В качестве инструментальных программных средств при реализации системы использовалась система МАИС, разработанная НТЦ «Лидер» (г. Озерск).

Это полностью отечественная разработка, учитывающая специфику приборного парка и исполнительных механизмов российских предприятий. Разработчики могут адаптировать программные средства к особенностям конкретного предприятия и конкретной технологии. В процессе внедрения и отладки системы контроля и управления вращающимися печами были внесены дополнения в базовое программное обеспечение специально для решения нестандартных задач, связанных, в частности, с реализацией регулятора теплового режима:

встроенные программные адаптивные фильтры нижних частот до десятого порядка включительно для обработки аналоговых входных сигналов;

набор компонентов для создания программных адаптивных фильтров нижних частот до сотого порядка включительно;

возможность выполнения вычислений в формате с двойной точностью;

возможность построения регуляторов любого уровня сложности и с любыми законами регулирования, в том числе с использованием распределенной сетевой модели вычислений;

возможность внесения изменений в управляющие алгоритмы в режиме on-line через ТИС с немедленной проверкой результата без перезагрузки контроллера, а значит, и без влияния на ход технологического процесса;

возможность дистанционного контроля и тестирования работы АСУ ТП в целом, а также любого из элементов, в том числе и каналов ввода-вывода УСО.

Управляющие алгоритмы, алгоритмы обработки данных (статистика), учетные задачи и т.д., а также алгоритмы функционирования собственно регулятора теплового режима реализованы средствами технологического языка TL и оформлены в виде программ, которые могут выполняться как в контроллерах, так и на вычислительных платформах. Эти программы могут работать по вызову оператора, циклически с заданным периодом, по наступлению события в ходе технологического процесса в реальном масштабе времени, в многозадачном режиме с использованием приоритетов.

Следует отметить особенности системы МАИС:

используется широко распространенная IBM PC совместимая архитектура на нижнем и верхнем уровнях системы, а также стандартная сетевая аппаратура (Arcnet, Ethernet);

работает в стандартных сетях Novell и Microsoft;

система построена на архитектуре клиент-сервер;

простота настройки на конкретный технологический объект, малые сроки внедрения;

наличие развитого технологического языка программирования;

программирование верхнего и нижнего уровней АСУ ТП ведется в рамках единого проекта;

все функции, связанные с управлением технологическими объектами, реализуются на нижнем уровне системы (в контроллерах), и их выполнение не зависит от работоспособности устройств верхнего уровня;

возможность создания систем с полным резервированием информационных и управляющих функций;

корректировка информационного обеспечения и управляющих алгоритмов осуществляется без остановки контроллеров;

возможность администрирования всех компонентов системы по сети;

наличие распределенной сетевой модели вычислений;

открытый формат представления данных в архиве;

экспорт данных в различные распространенные форматы БД, что позволяет передавать данные в корпоративную систему уровня предприятия.

В настоящее время регулятор работает устойчиво при любых изменениях параметров материалов на входе печи, обеспечивая заданное качество порошка на её выходе с максимально возможной для текущего режима производительностью.

В ходе технологического процесса удается оптимизировать температуру зоны обжига в диапазоне 1840…1940°С, причем это делается без применения кислородного дутья, а только за счет решения многофакторной задачи управления реально работающим промышленным тепловым агрегатом.

По результатам проведенных исследований в течение определенного промежутка времени средний расход топлива сократился на 7% при повышении производительности печи на 3,5% и одновременном снижении пылевыноса на 3,8%, что в конечном счёте позволило снизить срок окупаемости программно-технического комплекса на базе МАИС для системы управления 3 печами до 6 месяцев.

Проводимые в течение 8 лет исследования по разработке и настройке РТР, защищенные патентом «Способ управления процессом обжига сырьевого материала во вращающейся печи» RU 2139482 C1 от 12.03.98, могут быть использованы в качестве базы для построения регуляторов теплового режима на вращающихся печах других типов, а также в качестве основы для построения регуляторов хода технологического процесса на других объектах. ●

Авторы — сотрудники НТЦ «Лидер» и ОАО «Комбинат Магнезит»

Телефоны: (35171) 23-906, 28-825, (35161) 75-459

E-mail: root@lider-65.chel.su

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1052 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1163 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1083 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1342 0 0