В статье описан опыт разработки системы управления криогенной бортовой газотопливной системой для судна «Чайка», которое является первым в России речным судном с газопоршневыми двигателями, использующими сжиженный природный газ. Система управления упрощает работу судоводителя, обеспечивает безопасность и бесперебойность функционирования топливной системы, состоящей из криогенных резервуаров, газификаторов, крановой обвязки и системы контроля загазованности.

В 2020 году на Зеленодольском заводе им. А.М. Горького построено речное судно-газоход «Чайка», использующее СПГ – сжиженный природный газ. Такой проект реализован в России впервые. На борту «Чайки» практически не используется дизельное топливо (ДТ), исключение – аварийный генератор, работающий на ДТ. Два главных двигателя и два генераторных агрегата – газопоршневые двигатели с искровым зажиганием. Газ хранится на борту судна в сжиженном виде в двух криогенных ёмкостях на открытой палубе. Для подачи к двигателям СПГ регазифицируется в теплообменниках, работающих от систем охлаждения двигателей без дополнительного потребления энергии. С самого начала разработки предполагалось, что технологические операции бункеровки (заполнения криогенных ёмкостей с берега), хранения и подачи регазифицированного топлива к двигателям должны быть автоматизированы.

Судно «Чайка» (рис. 1) предназначено для оценки экологической и экономической эффективности этого вида топлива в реальной эксплуатации, отработки технологии бункеровки судна, обучения экипажа и наземных служб работе с криогенным топливом. Назначение судна – прогулочно-экскурсионное, а экологичность применённого топлива позволяет использовать его в городской черте и в особо охраняемых природных зонах.

Сжиженный природный газ, при всей его экономической привлекательности, сложнее в использовании, чем дизельное топливо: автоматизация тут необходима, чтобы упростить работу команды судна, сократить время технологических операций, обеспечить безопасность. Не надо забывать, что выбросы метана в атмосферу несут не только экономические потери, но и экологический ущерб из-за высокого «парникового» действия этого газа, резко снижая экологическую эффективность судна, поэтому особое внимание при разработке системы автоматизации должно быть уделено режимам работы оборудования и избеганию каких-либо сбросов при штатной работе.

В правила Российского Речного Регистра (РРР) в 2019 году введён раздел, описывающий специальные требования к судам, использующим природный газ (как сжатый, так и сжиженный) в качестве топлива. Этот раздел описывает и конструкцию газовой аппаратуры, и требования к автоматизации, расширенные по сравнению с автоматизацией традиционных судов с дизельными двигателями. Например, предписано иметь на борту систему контроля, обеспечивающую сигнализацию по технологическим параметрам и по загазованности, аварийное отключение регазификаторов и потребителей газа и т.п.

При разработке бортового оборудования и системы автоматизированного управления необходимо соблюдать баланс между безопасностью газового оборудования и безопасностью судовождения, например, недопустимо останавливать оба главных двигателя при неисправности на одном, так как потеря судном хода и управляемости может привести к аварии при движении в узкостях или расхождении с другими судами. Для соблюдения такого баланса необходимы согласованные общепроектные решения (например, разделение дублированного оборудования непроницаемыми переборками) и архитектура системы управления (например, раздельный контроль загазованности по зонам и аварийное отключение оборудования только в аварийной зоне так, чтобы не нарушалась работоспособность остального оборудования). Всё это требует хорошего согласования работы проектанта судна и всех поставщиков бортового оборудования.

Автоматизируемая криогенная система похожа на аналогичные системы хранения и регазификации, применяемые на суше. Тем не менее общепромышленные решения по автоматизации не подходят для применения на речном судне: требуется специальная процедура сертификации, включающая испытания на виброустойчивость, климатическую стойкость и электромагнитную совместимость, причём предъявляются достаточно жёсткие требования. В данном случае дело осложняется ещё и необходимостью обеспечения взрывозащиты оборудования, расположенного непосредственно около топливной системы. На речных судах достаточно редко применяется газовое оборудование, поэтому и элементов систем управления, удовлетворяющих требованиям как взрывозащиты, так и стойкости к внешним воздействиям по требованиям Речного Регистра, практически нет. Перед интегратором системы встаёт дополнительная задача: найти достаточно «экзотические» элементы, согласовать с их производителями возможную модернизацию и организовать дополнительные лабораторные испытания для сертификации модифицированных элементов.

Таким образом, при разработке системы управления криогенной бортовой газотопливной системой (СУ КБГС) были сформулированы следующие задачи и приоритеты.

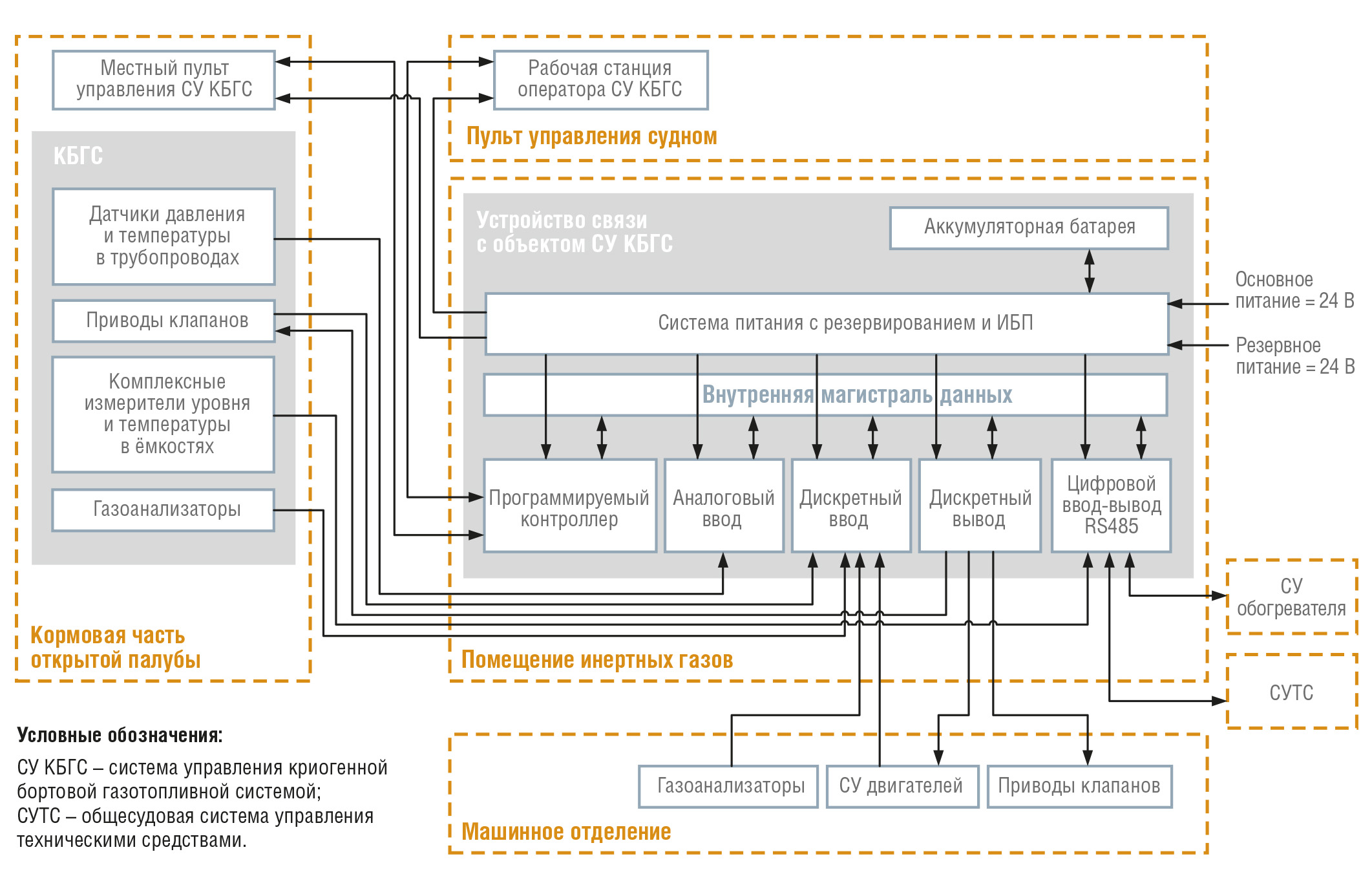

Исходя из особенностей размещения на судне была выбрана централизованная архитектура (рис. 2).

Шкаф управления располагается во взрывобезопасном помещении инертных газов. Заметим, что в ходе ПНР проектное решение было изменено, шкаф пришлось переносить в соседнее помещение, и централизованное решение себя оправдало: такой перенос был выполнен достаточно быстро и свёлся к установке одного шкафа на новую опору с протяжкой нескольких кабелей.

Централизованная архитектура предъявляет высокие требования к надёжности электропитания. В данном случае применено безударное резервирование двух сетей питания постоянного тока 24 В, а в самом шкафу управления установлен дополнительный аккумуляторный ИБП, обеспечивающий функционирование системы в течение приблизительно 15 минут при полном отключении судового питания. Этого времени достаточно для безаварийного завершения работы КБГС и перехода в безопасное состояние или для ожидания устранения неисправности питания и продолжения работы.

Шкаф управления реализован на аппаратных средствах WAGO-I/O-System. Оборудование, расположенное в газоопасных помещениях, подключено к центральному шкафу управления через барьеры искробезопасности, разработанные и производимые фирмой «Ленпромавтоматика» самостоятельно.

Система управления имеет два поста отображения (рабочие станции оператора). В рулевой рубке расположен основной пост управления, а на открытой палубе около криогенных ёмкостей – пост управления бункеровкой (рис. 3). Эти два поста отличаются аппаратно, так как пост управления бункеровкой имеет взрывонепроницаемый корпус с обогревом, а программное обеспечение их идентично, что позволяет говорить о полном резервировании функций взаимодействия с оператором.

Поскольку объект является экспериментальным, такое решение кроме повышения надёжности обеспечило ускорение ПНР и отработки режимов работы криогенного и газового оборудования. Каждый пост управления представляет собой панельный компьютер со SCADA-системой «КСПАвизор», разработанной фирмой «Ленпромавтоматика» и применённой на десятках объектов, в том числе в бортовых системах автоматики высокоскоростных судов (основной экран мнемосхемы, реализованный в этой системе для СУ КБГС, показан на рис. 4).

В СУ КБГС обеспечено взаимодействие с внешними системами:

Разработка и наладка СУ КБГС потребовала объединения знаний и опыта автоматизации промышленных объектов и работы с судовыми системами автоматизации. Благодаря наличию компетенций фирмы и в той и в другой области удалось получить результат в рекордно короткий срок: от первого черновика ТЗ до ходовых испытаний судна прошло 8 месяцев, за которые была изготовлена, установлена и опробована система автоматизации уникального объекта.

Интересным организационным опытом была и распределённая удалённая работа различных фирм и специалистов над проектом, обусловленная карантинными мерами по COVID-19. Как ни странно, карантинные меры подтолкнули всех участников проекта к расширению использования современных средств связи, телеконференций и т.д., мобилизовали совместную работу и в результате повысили эффективность работы над проектом.

В конце сезона навигации 2020 года судно прошло цикл испытаний, в ходе которых полностью подтвердилась работоспособность всех систем, были сформулированы идеи различных доработок. Весной 2021 года планируются дополнительные испытания и начало опытной эксплуатации. На основе полученного опыта предполагается разработка проекта серийного газотопливного СПГ-судна для эксплуатации на внутренних водных путях России. ●

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1027 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1141 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1065 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1266 0 0