На глубине 350 футов лежала погибшая АПЛ «Курск». За горечью этой трагедии на второй план отошли технические аспекты уникальной операции по подъёму атомохода, но только благодаря им стало возможным отдать последний долг погибшему экипажу. Спустя время малоизвестные подробности этой операции предаются широкой гласности. Данная статья поступила в редакцию от голландской компании Raster, которая принимала участие в подъёме АПЛ «Курск». Описывается система автоматизации подъёмников, одной из главных задач которой была компенсация вертикальной качки.

От редакции

Неадаптированный перевод на русский язык, выполненный голландской стороной, и принятая за рубежом сжатая форма изложения с преобладанием гуманитарной составляющей привели редакцию к решению сопроводить статью своими комментариями. Основой для них послужили сведения, полученные в процессе общения и переписки с сотрудниками компании Raster.

Самым уязвимым местом в проекте подъёма АПЛ «Курск» считались именно тросы: в условиях вертикальной качки нагрузка на них резко возрастает, а завершающая стадия операции планировалась на конец октября, когда начинался сезон штормов. Памятна была история разрыва толстого капронового каната при попытке поднять спасательную камеру АПЛ «Комсомолец» в 1997 году. В силу этих причин был выбран трос, фактически являющийся связкой из 54 стальных тросов особой конструкции, и применена система компенсации вертикальной качки, управляемая компьютерами и использующая в качестве исполнительного оборудования пневморегулируемые опоры (телескопические цилиндры) подъёмников.

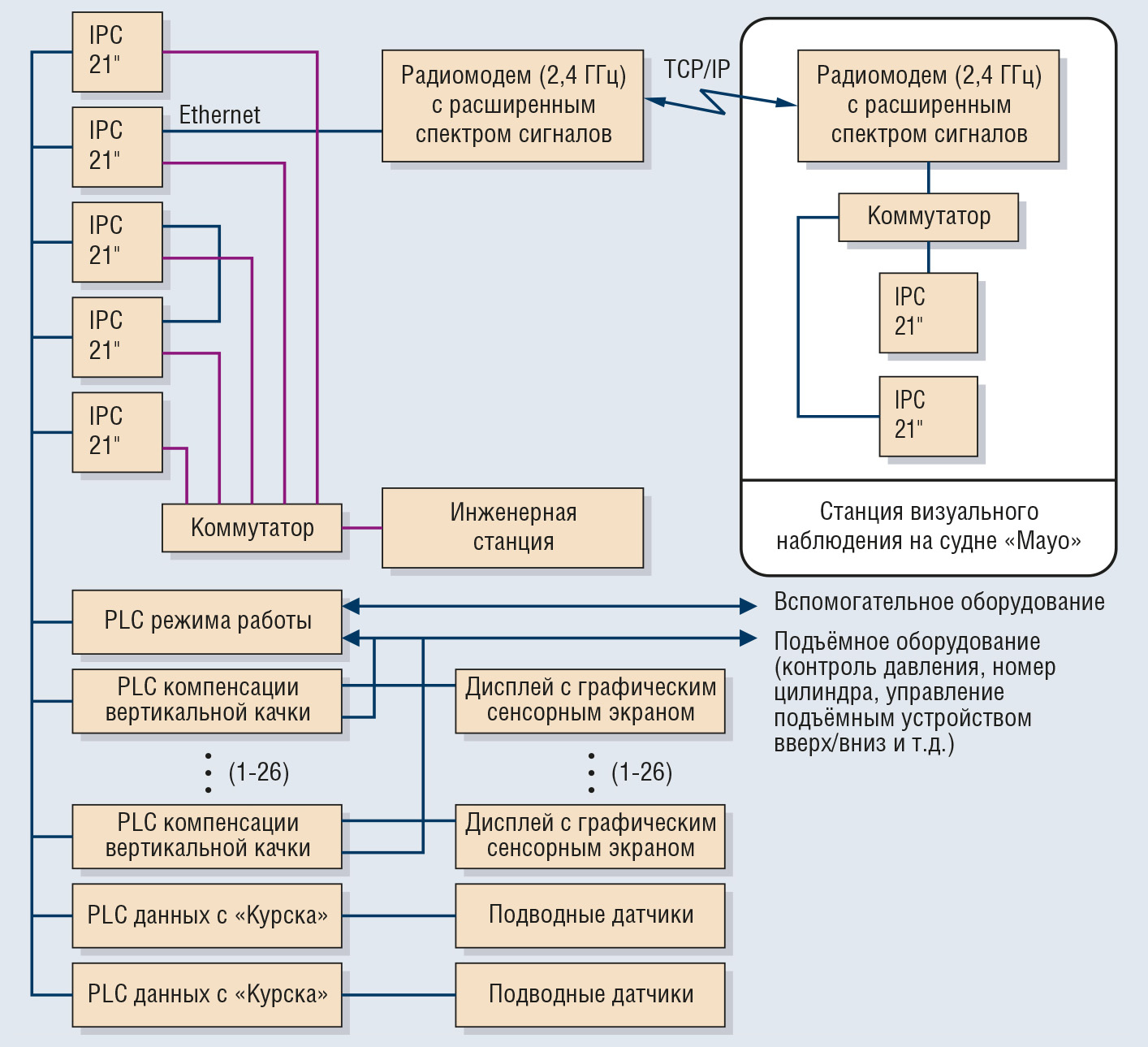

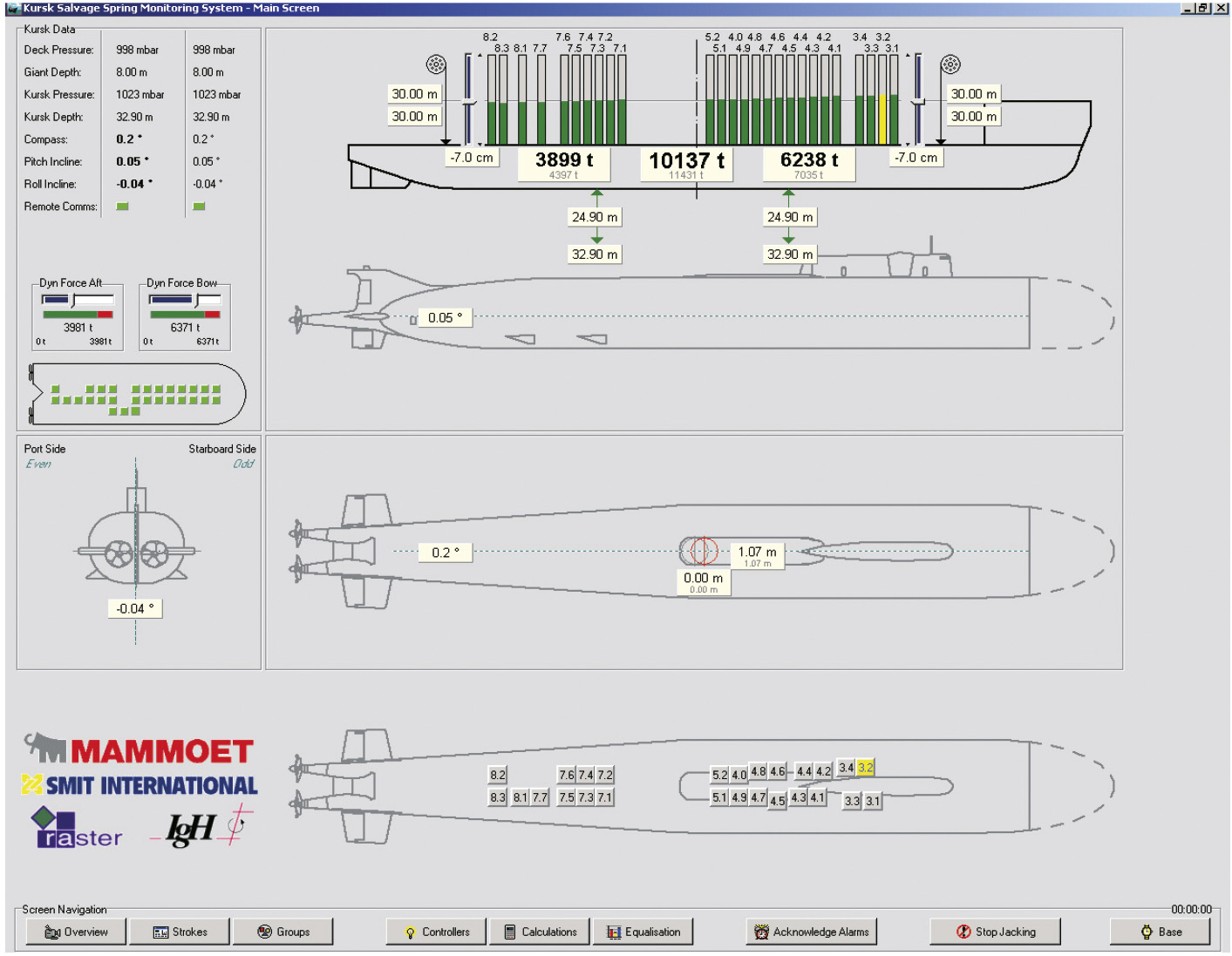

С помощью системы управления, помимо этого, решались задачи сбора и обработки данных с подводных датчиков (очень большое значение придавалось точному позиционированию баржи «Giant 4» перед подъёмом и положению АПЛ во время подъёма), управления вспомогательным оборудованием, а также визуализации контролируемых процессов, архивирования информации и сигнализации средствами SCADA-системы IRIS (Raster). Учитывая условия применения, система управления строилась на базе промышленных компьютеров IPC-610 (Advantech). Все компьютеры были охвачены резервированной сетью Ethernet, обмен с контроллерами производился по протоколу ModBus+. Высокая надёжность системы управления достигалась и тем, что каждому компьютеру были доступны данные со всех контроллеров и каждый контроллер мог связаться с любым компьютером.

На этапе подготовки операции использовалась симуляционная (моделирующая) программа (компания IgH), которая позволила не только понять суть многих предстоящих проблем, но и обучить операторов. Во время операции эта программа оказала помощь в принятии оперативных решений.

Из соображений радиационной безопасности во время подъёма АПЛ судно «Mayo», на котором был развёрнут командный центр операции и располагалась станция визуального наблюдения, должно было удалиться от баржи «Giant 4» на расстояние не менее 8 км. Из-за этого возникла проблема обмена информацией, которая была решена средствами беспроводного Ethernet. По этому же каналу передавалась информация с подводных видеокамер, в результате операторы могли пользоваться не только экранными формами SCADA-системы, но и «живым» изображением.

Всё остальное Вы узнаете из самой статьи.

В августе 2000 года затонула русская подводная лодка «Курск».

Помощь в подъёме судна оказала голландская компания Mammoet.

Свою значимую лепту внесла также компания Raster, занимающаяся промышленной автоматизацией. Надо сказать, фирма Mammoet не зря сотрудничала с этим маленьким предприятием.

«Штормовые волны стали причиной непропорциональной нагрузки подъёмного троса, который из-за этого мог повредиться», – вспоминает Ян Деккер, совладелец и директор Raster. Деккер рассказывает: «Хорошей идеей Mammoet было использование на судне «Giant 4» стренговых подъёмников (strand jacks) – гидравлических поднимающих устройств (Smit International) грузоподъёмностью 886 тонн каждое, установленных на телескопических пневматических цилиндрах (gas cylinders) диаметром 360 мм и с длиной хода 3000 мм, которые служат для компенсации качки. Мы решали задачу регулирования положения этих цилиндров, что и было успешно выполнено.» Далее это описывается более подробно.

В конце июля 2001 года мы получили задание, которое надо было выполнить уже к середине августа — концу сентября; в крайнем случае, к концу октября все работы должны были завершиться.

Вот такое жёсткое условие!

Отдыхать некогда: за три недели надо было подготовить 29 ПЛК (PLC), 5 индустриальных ПК (IPC) с мониторами, действующей сетью и другими комплектующими.

За пять тщательных проверок мы исследовали прочность связок подъёмного троса (стрендов) на каждом из двадцати шести гидравлических подъёмников. Мы должны были обеспечить возможность динамического регулирования в определённом диапазоне давления газа в пневматических цилиндрах. Сила натяжения тросов устанавливалась через газовое давление в цилиндрах.

Примечательно, что допускалась вертикальная качка «Giant 4» только до 2 метров. К счастью, большие размеры судна (150×36 метров) способствовали существенному уменьшению качки. Поэтому даже сильные волны не приводили к отрицательным последствиям.

Дополнительное давление в цилиндрах создавалось с помощью специального запаса жидкого азота из газовых баллонов, размещённых на палубе. Однако не все эти ёмкости использовались для автоматического регулирования давления. Небольшая часть (2 контейнера по 128 баллонов) предназначалась для регулирования вручную.

Для снижения риска сбоев на многие компоненты системы компенсации вертикальной качки было распространено двойное резервирование.

Компания Mammoet пожелала, чтобы все задействованные автономные системы контроля и управления были связаны между собой.

Совладелец Raster Роб Китс рассказывает, что первоначально готовность сети для системы автоматизации подъёмников была в критическом состоянии. Пришлось принимать срочные меры.

При сбое одного из IPC вся система должна оставаться готовой к работе, поэтому все IPC были снабжены специальными картами для организации дополнительных (избыточных) сетевых связей. В результате каждый из 26 операторов мог работать с любым компьютером через свой локальный PLC. Два центральных оператора были призваны следить за всем процессом и архивированием поступающих данных. С частотой 10 Гц производилось обновление информации на экране дисплея, благодаря чему центральный оператор получал представление о текущих изменениях.

Важная информация, которая могла повлиять на перемещение «Курска», была получена при отрыве лодки от грунта. Во время подъёма прикладываемая величина подъёмной силы находилась вне сферы влияния операторов. Они должны были только реагировать на изменения, но не активно управлять. Превышения максимально допустимой величины подъёмной силы визуализировались красным цветом на диаграмме мнемосхемы.

Уже упомянутая сеть системы автоматизации подъёмников соединяла локальные контроллеры с пятью центральными компьютерами IPC-610 компании Advantech. Параллельно работающая симуляционная программа немецкой инженерной компании IgH дала возможность не только прогнозировать появление неожиданных заминок в ходе операции, но и тестировать определённые действия на предмет возможных последствий. На основе беспроводного Ethernet стало возможным использовать симуляционную программу с данными, поступающими в реальном масштабе времени

Прикладное программное обеспечение системы реализовано на языке Delphi.

Система получала исходные данные не только от двадцати шести гидравлических подъёмных устройств, но и от двух станций, установленных на «Курске» для измерения глубины, а также определения магнитного азимута лодки и положения её центральной оси относительно горизонтали (поворот и наклон). Длина выпущенного подъёмного троса контролировалась в восьми точках. На завершающем этапе подъёма контроль движения осуществлялся с помощью сонара.

Компания Mammoet использовала систему компенсации вертикальной качки также и для вспомогательных тросов. Из-за относительно небольшой нагрузки на них в этом случае были задействованы только два пневматических цилиндра вместо четырёх, отводимых для подъёмного троса.

Суда, принимающие участие в операции, находились на удалении нескольких километров. С учётом этого Р. Китс разработал две программы дистанционного мониторинга. Связь осуществлялась посредством беспроводного Ethernet через спутниковые антенны, и всё это работало просто отлично.

На основе протокола ТСР/IP обычной Интернет-технологии и упомянутой сети Ethernet было сделано так, что информация, поступающая с подводных видеокамер, была доступна в виде отчётливого изображения не только наблюдателям на судне «Mayo», но и операторам на барже «Giant 4».

По мнению Яна Деккера и Роба Китса, операция прошла успешно во многом благодаря энергичности и смекалистости её участников. Большую роль сыграл и опыт, что проявилось при реализации обработки и отображения получаемых данных, обмена сообщениями внутри системы автоматизации, дистанционного управления и мониторинга с помощью Интернет-технологии. В результате компании Raster удалось совместить творческое начало и надёжность в своём подходе к решению задачи создания представленной системы автоматизации. ●

Компания Raster Industrial Automation B.V.

Телефон: (+31-487) 57-2719

Факс: (+31-487) 57-3394

Перевод Юлии Качановой (Julia Kachanova)

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1022 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1139 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1063 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1265 0 0