В статье описаны проблемы, возникающие при создании систем автоматики высокоскоростных судов. Показаны основные пути решения этих проблем на примере системы комплексной автоматизации, являющейся совместной разработкой ООО «Агат Дизайн Бюро» и НПК «ЛЕНПРОМАВТОМАТИКА». Система внедрена на скоростном пассажирском теплоходе и морском многоцелевом катере.

Для достижения высоких скоростей в судостроении применяются динамические принципы поддержания корпуса. Судно с динамическим поддержанием (СДП) в основном режиме удерживается на поверхности воды не архимедовой силой, а другими силами, возникающими только при движении. К СДП относятся глиссеры, суда на подводных крыльях, суда на воздушной подушке, экранопланы. Наиболее простую и дешёвую конструкцию имеют глиссирующие суда, поэтому они являются наиболее распространёнными.

При движении глиссирующего судна нижняя часть его корпуса работает как крыло, создавая подъёмную силу, поднимая судно из воды и уменьшая за счёт этого сопротивление движению. Глиссеры применяются давно, но также давно известны их недостатки. Прежде всего, это ограниченная мореходность: волны порождают высокие динамические нагрузки на корпус, что создаёт некомфортные условия для людей и ускоряет износ механизмов, а также разрушает сам корпус. Поэтому скоростное движение возможно только по спокойной воде. Ещё один недостаток заключается в том, что на некоторых скоростях движения корпус за счёт своей формы стабилизируется в невыгодном с точки зрения расхода топлива положении.

Для устранения этих недостатков сравнительно недавно изобретена схема управления подъёмной силой днища при помощи системы интерцепторов [1]. Суть такой системы состоит в том, что на днище располагаются управляемые поверхности – интерцепторы (рис. 1).

Каждый интерцептор представляет собой пластину, выдвигаемую из днища поперёк движения. При выдвижении пластины перед ней образуется область повышенного давления, и при незначительном увеличении силы сопротивления движению растёт подъёмная сила на днище перед интерцептором. В простейшем варианте приводы интерцепторов могут управляться вручную, чтобы настраивать их для различных режимов движения. Но более совершенный вариант – это управление интерцепторами от автоматической системы, замыкающей обратные связи по крену, дифференту и производным этих параметров.

В таком варианте заданный дифферент можно сделать функцией от скорости (оптимизация угла атаки днища), заданный крен формировать в зависимости от крутизны поворота, а система управления будет удерживать корпус в заданном положении. Таким образом, во-первых, производится оптимизация положения корпуса в зависимости от скорости, то есть уменьшаются сопротивление движению и расход топлива, а во-вторых, благодаря системе стабилизации уменьшается влияние волнения поверхности воды, в результате чего повышается мореходность.

Традиционный глиссирующий корпус имеет на днище два поперечных уступа (редана), глиссирование происходит на двух участках днища. Так обеспечивается устойчивое движение, но мощность двигателя эффективно используется только при определённой скорости, движение в других режимах сопровождается повышенным расходом топлива. Существует также однореданная схема корпуса, обеспечивающая сочетание высокой эффективности и многорежимности судна. Однако судно такой схемы неустойчиво относительно продольной оси в определённых режимах движения. Для обеспечения устойчивости однореданного глиссера управляемые интерцепторы и система стабилизации необходимы, а не просто улучшают характеристики.

Таким образом, центральной системой управления для глиссирующего судна является система стабилизации положения корпуса [2], управляющая интерцепторами, или просто система управления интерцепторами (СУИ). Эта система получает информацию о положении корпуса от датчиков, измеряющих крен, дифферент и угловые скорости изменения этих величин. Далее в зависимости от скорости движения, крена, дифферента, сигналов от датчиков ускорений, сигналов о прямолинейном движении или циркуляции (развороте) формируются управляющие воздействия на интерцепторы.

Скоростные суда оснащаются винтовыми или водомётными движителями (водомётами), причём современная тенденция развития – более широкое применение водомётов. Важная часть автоматизации – это система управления движителями, которая обеспечивает формирование нужного направления и величины силы тяги на всех режимах движения по командам судоводителя.

Скоростные суда разработки ООО «Агат Дизайн Бюро» оснащаются именно водомётами. На судах устанавливается система управления водомётными движителями (СУВД). Её назначение – управление следящими приводами поворотных сопел и заслонок реверса водомётов для управления величиной и направлением вектора тяги каждого водомёта. Казалось бы, здесь нечего изобретать, ведь управление следящими гидроприводами по сигналам от штурвала, рукоятки управления или от авторулевого давно и хорошо отработано. Тем не менее, при создании системы автоматизации возникла необходимость реализации довольно сложных алгоритмов управления водомётами при маневрировании судна (об этом – далее), в результате СУВД стала достаточно «интеллектуальной» системой.

Частью СУИ и СУВД являются регуляторы, обеспечивающие следящее управление гидравлическими и электрическими приводами интерцепторов, поворотных сопел водомётов и заслонок реверса. Эти регуляторы обеспечивают высокие динамические характеристики отработки заданного положения органов управления. Возникает вопрос: а почему не применить готовые следящие регуляторы, имеющиеся на рынке и выпускающиеся как функционально законченные изделия? Дело в том, что управление скоростным судном требует таких характеристик быстродействия и точности приводов, что из готовых решений ничего подобрать не удаётся. Следящие приводы с высокими характеристиками создаются обычно для конкретной задачи, и здесь пришлось пойти по тому же пути, замкнув обратные связи через цифровые регуляторы, реализованные программно в контроллерах [3]. При этом обеспечена быстрая обработка данных с шагом выполнения программы регулирования 10 мс. С таким же шагом выполняется архивирование информации для отладки системы и для «чёрного ящика» – аварийного архива.

Рассмотрим подробнее некоторые особенности управления скоростным судном, выдвигающие свои требования к построению системы автоматизации.

Для эффективного и безопасного управления креном и дифферентом при помощи автоматики должны быть решены следующие задачи:

точное и быстрое измерение углов крена и дифферента, а также их производных;

совмещение управляющих воздействий на интерцепторы от регуляторов, замыкающих обратные связи по различным параметрам движения;

построение системы ограничений в регуляторах для оптимального использования всего диапазона перемещений интерцепторов;

обеспечение отказоустойчивого управления.

Первая задача решается путём применения датчиков параметров движения, выполняющих измерения угловых ускорений и скоростей. Используются датчики MRU-H фирмы Seatex. Они позволяют получать значения крена, дифферента и их производных с частотой обновления 100 Гц, при этом сигнал производной настолько «чистый», что его можно использовать в контуре обратной связи без дополнительной программной обработки.

Вторая и третья задачи решены алгоритмически. Алгоритмы управления интерцепторами для глиссирующего судна разработаны ООО «Агат Дизайн Бюро» и реализованы ООО НПК «ЛЕНПРОМАВТОМАТИКА».

Для совмещения управляющих воздействий применён известный в теории управления принцип суперпозиции. Управление по каналам дифферента и крена считается независимым, отдельные регуляторы в составе программного обеспечения СУИ вычисляют свои управляющие сигналы. Затем управляющие сигналы суммируются таким образом, что сигнал дифферента задаёт одновременное перемещение кормовых интерцепторов (или разность положения носового и кормового рядов интерцепторов), а сигнал крена определяет разность положения интерцепторов правого и левого борта.

В классической теории управления считается, что сигнал на выходе регулятора может принимать любое значение, вплоть до бесконечного. На практике, естественно, это не так. Возможности управления ограничены ходом управляющих органов и возможной скоростью их перемещения. При синтезе системы управления это приходится учитывать, обеспечивая ограничение значения выхода регулятора, прекращение изменения интегральной составляющей, если она есть, безударный переход от внешнего задания (при ручном управлении) к автоматическому вычислению выхода регулятора и т.д.

Если система состоит из нескольких регуляторов, оказывающих воздействие на общий исполнительный орган, то задача дополнительно усложняется тем, что надо учесть возможность взаимного влияния контуров обратной связи при работе ограничения по одному из них. Например, ранее было сказано, что каналы управления по крену и дифференту независимы, но это не всегда так. Рассмотрим следующую ситуацию. Пусть регулятор дифферента выдал задание на выпуск кормовых интерцепторов на 20 мм. В это время в результате действия волны или ветра судно накренилось, и регулятор крена выдал управляющее воздействие 40 мм, означающее, что правый интерцептор необходимо выпустить на 40 мм, а левый – убрать на такую же величину. Но запас хода на уборку до упора в корпус у левого интерцептора составляет всего 20 мм, следовательно, воздействие от регулятора крена должно быть ограничено этой величиной. Казалось бы, ещё есть запас хода на выпуск у правого интерцептора, но если воздействие будет несимметричным (левый убрать до 0, а правый выпустить до 60 мм), то будет оказано нежелательное воздействие на дифферент, так как среднее положение интерцепторов увеличится. В результате приходится «пожертвовать» полнотой управления по крену ради сохранения устойчивости по дифференту. На этом небольшом примере видно, насколько важно выстроить систему приоритетов и правил работы ограничителей при синтезе многоканальной системы управления.

СУИ управляет положением корпуса судна при скоростном движении. При отказе системы управления судно может получить опасный крен или дифферент. Чтобы такой ситуации не возникло, применено дублирование вычислителя СУИ по схеме «горячего» резерва. Два идентичных контроллера обмениваются синхронизирующими посылками. Если ведомый контроллер прекращает получать посылки от ведущего, то через заданный тайм-аут он становится ведущим, продолжая выполнять управляющую программу с последнего синхронизированного момента. При восстановлении первого контроллера не происходит обратного автоматического перехода, такой переход выполняется только по команде с автоматизированного рабочего места (АРМ) оператора. Таким образом обеспечивается непрерывное отказоустойчивое управление положением корпуса, то есть решается четвёртая из поставленных задач.

Эргономичность и гибкость настроек системы

В некоторых системах управления водомётными движителями судоводитель управляет тягой при помощи двух отдельных рычагов – оборотов двигателя и управления заслонкой; к тому же он должен согласованно манипулировать обоими рычагами, особенно при движении с малой скоростью. Разумеется, это усложняет обучение управлению и требует повышенного внимания от судоводителя.

Вообще говоря, эта проблема разрешима. Современные средства управления позволяют, во-первых, обеспечить управление и оборотами двигателя, и заслонкой реверса при помощи общего рычага, а во-вторых, включить в систему возможность настройки положения заслонки для нулевой тяги.

На этом простом примере видно, насколько важно при проектировании системы автоматизации уделять внимание тому, как с этой системой будет работать оператор. Судном управляет человек, а назначение автоматики – облегчить работу этого человека, избавив его от множества рутинных операций. В рассмотренном примере судоводителю нужно понятным способом задать величину тяги, а каким способом будет получена нужная тяга – неважно. Хорошо организованная система не предлагает человеку задавать непосредственно положения исполнительных органов (хотя в некоторых режимах управления такая возможность должна быть), она должна «понимать», чего оператор хочет от объекта в целом. Не «повернуть руль на 20° влево», а «повернуть судно на 7° влево», не «задать обороты двигателя 2300 об/мин и открыть заслонку реверса на полный ход вперед», а «задать 80% тяги».

В системе автоматизации должны быть обеспечены две составляющие человеко-машинного интерфейса: во-первых, это удобные задатчики для оператора, позволяющие управлять объектом в целом вместо управления его отдельными механизмами, а во-вторых, это инженерный наладочный интерфейс, позволяющий настраивать автоматику для конкретного объекта путём задания различных опций. Конечно, инженерный интерфейс в обычной эксплуатации скрыт и защищён паролем. ■

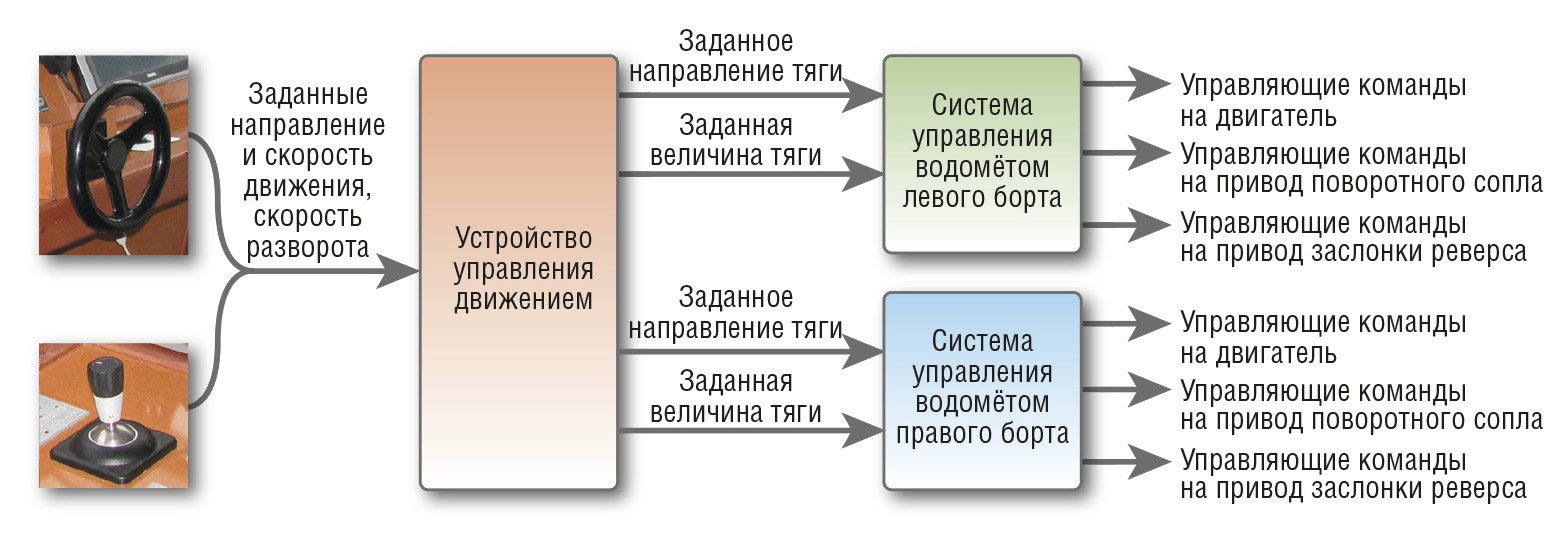

Величина тяги водомётного движителя изменяется при помощи задания частоты вращения двигателя и положения заслонки реверса. Угол отклонения тяги задаётся положением поворотного сопла. Для управления тягой система СУВД выполняет следующие функции:

приём заданий на направление и величину тяги от органов управления, расположенных в рубке, – от штурвала и рукоятки;

согласованное управление двигателем и заслонкой реверса водомёта;

управление следящими гидроприводами поворотного сопла и заслонки реверса.

Одним из режимов движения судна является маневрирование на малой скорости: отход от причала и подход к нему, проход шлюзов и т.п. Такое движение характеризуется тем, что центр масс судна должен двигаться в любом направлении, а само судно должно вращаться вокруг вертикальной оси. Таким образом, количество управляемых координат здесь равно количеству степеней свободы – трём, то есть оно больше, чем при обычном движении. Возникают две задачи: задать направления и скорость движения удобным для судоводителя способом и отработать это задание имеющимися средствами создания тяги.

Традиционно судоводителю предоставляются отдельные органы управления для каждого устройства: рулей, силовых установок, подруливающих устройств, поворотных колонок и т.д. Движение судна в нужном направлении требует постоянного внимания и зависит от опыта и умения человека (см. врезку «Эргономичность и гибкость настроек системы») [4].

Современные средства автоматизации позволяют сделать задание скорости и направления более удобным, например, реализовав его при помощи рукоятки-джойстика. Наклон двухкоординатной рукоятки задаёт в этом случае направление движения, а угол этого наклона – скорость. Судоводитель не заботится о множестве задатчиков, а просто отклоняет рукоятку в сторону желаемого движения – чем больше отклонение рукоятки, тем больше скорость движения. Остаётся управление разворотом судна. Для этого используется либо третья координата джойстика (рукоятка с поворотной головкой), либо штурвал.

Для того чтобы такое управление было возможно, необходима «надстройка» над системой управления водомётами, вычисляющая задания на отдельные устройства (рис. 2). Эта «надстройка» представляет собой вычислительное устройство, в котором реализуются алгоритмы (иногда весьма сложные) распределения управляющих воздействий.

Устройство управления движением не обязательно должно быть отдельным; в созданных ООО НПК «ЛЕНПРОМАВТОМАТИКА» системах управления вычисление заданий на водомёты выполняется в тех же контроллерах, что и управление самими водомётами.

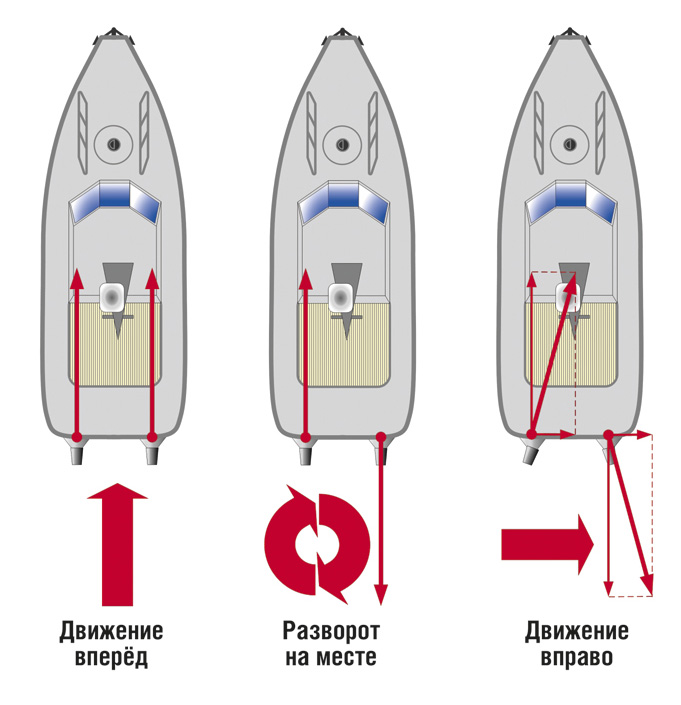

Для скоростных судов существенным фактором является вес. По этой причине, а также по соображениям компоновки зачастую нежелательно применение подруливающих устройств. Это ограничивает возможности маневрирования. Но оказывается, что при правильном управлении вектором тяги водомётов можно обеспечить движение в любую сторону, в том числе боковое движение, путём формирования необходимых заданий на водомёты.

Упрощённо можно представить это так. Если на стоящем судне повернуть сопла водомётов на некоторый угол, то возникнет боковая сила. Разумеется, эта сила приложена к корме судна. Корма начнёт сдвигаться вбок, но поскольку центр масс и центр бокового сопротивления находятся впереди, то начнётся движение с разворотом. Значит, нужно парировать этот разворот противоположными направлениями тяги водомётов. Но при этом и угол поворота одного из водомётов должен быть противоположным, чтобы оба водомёта создавали боковую тягу в нужную сторону.

Если же нужно обеспечить разворот на месте, то нужно создать противоположные по направлению, но одинаковые по величине силы тяги (работа движителей «враздрай»).

Комбинируя описанные управляющие воздействия на водомёты, можно обеспечить любую комбинацию линейного движения и поворота судна при маневрировании (рис. 3).

Разумеется, здесь изложена лишь идея управления маневрированием, разработанная ООО «Агат Дизайн Бюро» и реализованная в САУ разработки ООО НПК «ЛЕНПРОМАВТОМАТИКА». Алгоритмы реализации сложнее «чистой» идеи. Отметим, что такое управление возможно лишь при соблюдении следующих условий:

водомёты должны обеспечивать плавное управление тягой во всем диапазоне поворотов сопел и отклонений заслонок реверса;

следящие приводы сопел и заслонок должны обладать достаточной точностью и быстродействием для того, чтобы команды управления тягой выполнялись без каких-либо перерегулирований, колебаний и т.п., причём перемещения исполнительных органов должны происходить намного быстрее, чем движения самого судна.

Только при соблюдении этих условий система управления сможет принимать простые, «интуитивно понятные» команды судоводителя от рукоятки-джойстика и формировать команды на распределение тяги без участия человека, а у судоводителя появится ощущение, что судно слушается руля. Такое ощущение немаловажно, особенно при маневрировании вблизи берега или другого судна.

Рассмотренный принцип управления маневрированием осуществлён на двух проектах судов: скоростном пассажирском теплоходе и многоцелевом катере. Глиссирующий пассажирский речной теплоход проекта А45-1 предназначен для скоростных пассажирских перевозок по рекам и озёрам (рис. 4); его отличительной особенностью является способность передвигаться по мелководью и причаливать к неподготовленным пристаням, что достигается за счёт малой осадки, плоского днища и водомётных движителей.

Скорость теплохода – 70 км/ч, дальность плавания – 650 км. Судно выполнено по схеме двухреданного глиссера, оборудовано двумя рядами интерцепторов, управляющих подъёмной силой днища. Первые два образца построены в 2008 году на Зеленодольском судостроительном заводе (Татарстан), планируется серийный выпуск. Морской многоцелевой катер А77 (рис. 5) создан для нужд силовых структур. Катер имеет однореданную схему, отличается уникальным сочетанием скоростных и мореходных качеств, обеспечивая мореходность до 4 баллов и скорость до 60 узлов. Головной образец построен на Выборгском судостроительном заводе.

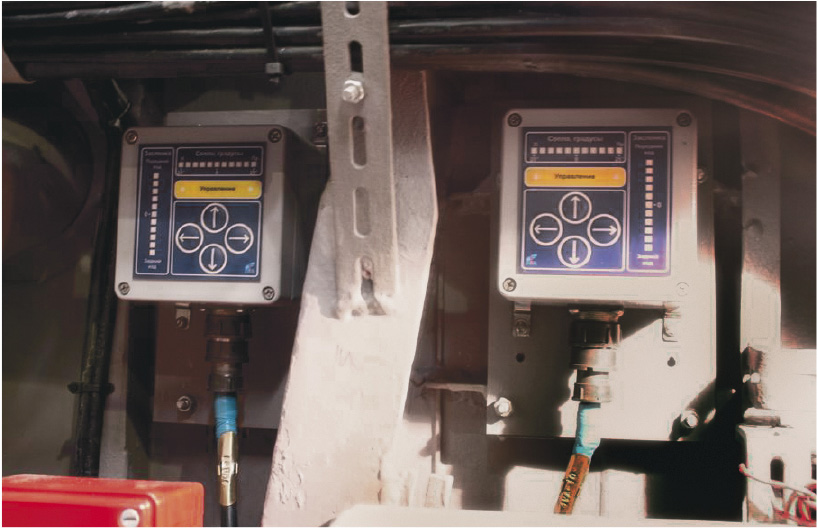

На пассажирском теплоходе, кроме управления маневрированием от рукоятки, реализовано также управление от переносного пульта. Это позволяет улучшить обзор при маневрировании: судоводитель подключает пульт к одному из разъёмов, расположенных по бортам и в кормовой части верхней палубы, и управляет движением при помощи кнопочного поля. Пульт, связанный по цифровому каналу с системой управления, в этом случае заменяет собой джойстик и штурвал.

Практика показала, что при высокой мощности силовой установки, характерной для скоростных судов, тяги водомётов достаточно для обеспечения движения в любую сторону, а также поворота судна. При ходовых испытаниях однажды выполнили отход от причала боком по слегка замёрзшей воде, при этом тонкий лёд был легко сломан и не помешал движению в нужном направлении. Также при испытаниях подтвердилось, что управление при помощи джойстика удобно и быстро осваивается. Управление при помощи переносного пульта тоже достаточно удобно и может применяться при ограниченном обзоре из рубки.

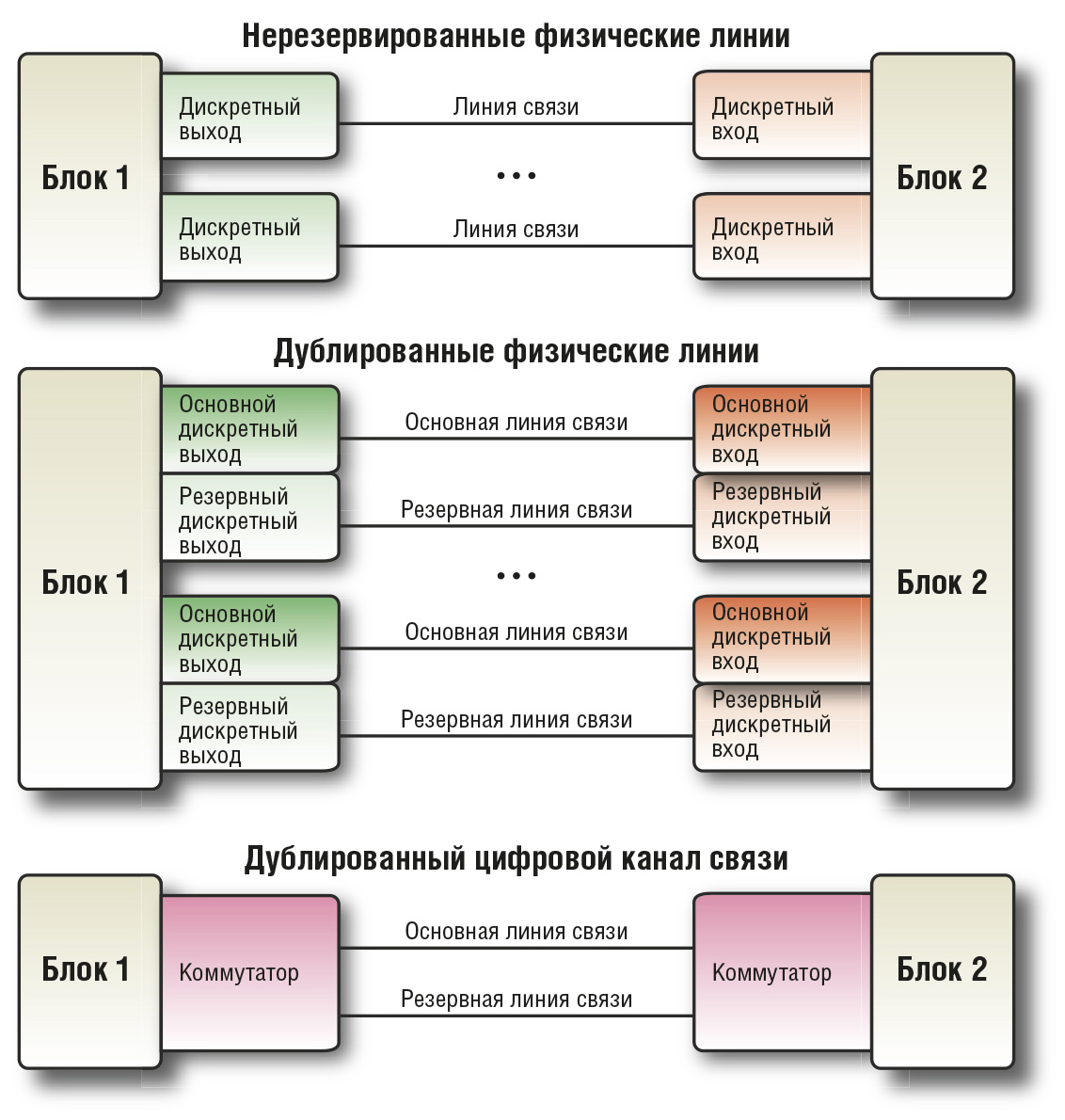

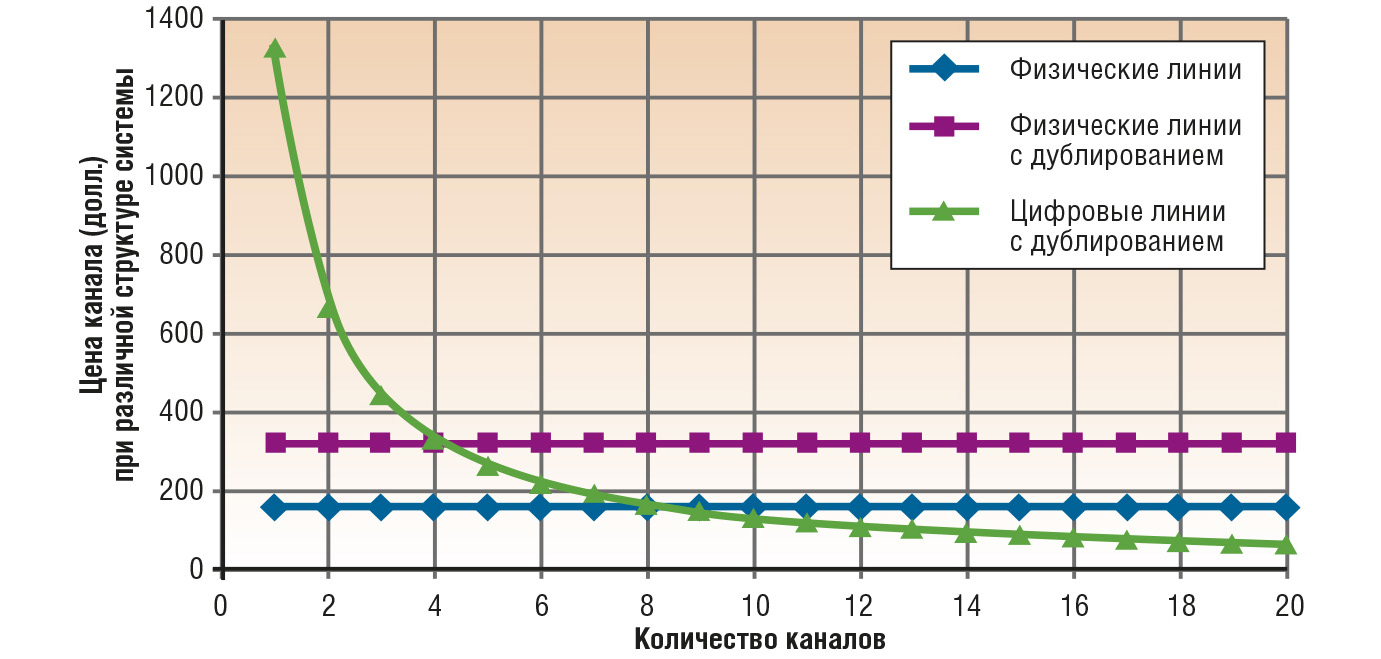

Цена канала при различной организации связи

При проектировании распределённых систем возникает вопрос: не слишком ли дорого обходятся каналы цифровой связи? Ведь для того чтобы организовать цифровую передачу, необходимы достаточно дорогие преобразователи сигнала. Рассмотрим формирование цены канала при трёх вариантах организации связи (рис. 6).

Для этого зададим структуру канала следующим образом:

• длина кабеля равна 30 м, цена одного погонного метра кабеля – 2 доллара США, цена сигнального и цифрового кабеля одинакова (это достаточно близко к действительности);

• для передачи сигнала по физическим линиям на двух концах кабеля используются преобразователи дискретных входов и выходов, цена одного преобразователя (одинаковая для входного и выходного) – 50 долларов;

• для организации дублированного цифрового канала на двух концах кабеля используются коммутаторы ценой по 600 долларов каждый;

• дополнительного оборудования для приёма-передачи по цифровому каналу не требуется, оно уже встроено в процессорную плату контроллера, поэтому не нужны дополнительные затраты.

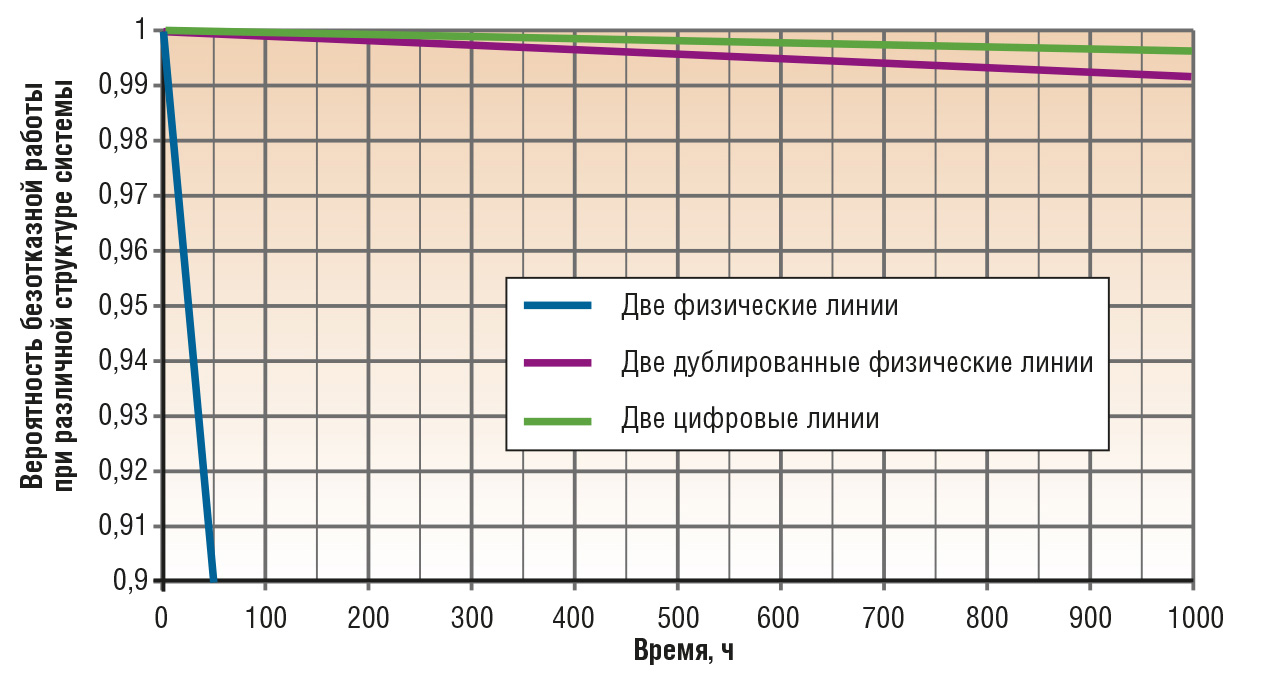

Сложив цены комплектующих, получим цену одного канала. Надо отметить, что в первом и втором вариантах структуры цена канала не будет зависеть от количества каналов, а в последнем варианте общая цена будет делиться на количество каналов, так как всё равно, передаются по одному кабелю два сигнала или десяток. Из-за более дорогой аппаратуры начальная цена канала при цифровой передаче достаточно высока, но при передаче более чем пяти сигналов цены выравниваются (по отношению к варианту с дублированными каналами, сравнимому по надёжности), а при количестве, большем десяти, цифровой канал обходится даже дешевле, чем нерезервированные физические линии (рис. 7).

Здесь не рассматриваются такие немаловажные факторы, как стоимость монтажных работ, габариты и вес кабельной продукции, но ясно, что картина даже с их учётом будет аналогичной. Можно сделать вывод, что при количестве передаваемых сигналов, измеряемом десятками штук (а это характерно для современных судовых систем автоматизации), есть смысл использовать именно цифровые линии связи, а для обеспечения отказоустойчивости эти линии необходимо дублировать. Техническая и экономическая эффективность того или иного решения всегда может быть рассчитана, как это было показано. ■

Основные по представительности технические средства системы автоматизации судна – это датчики и исполнительные механизмы, предназначенные для контроля и управления различными подсистемами: вентиляцией, электропитанием, судовой гидравликой, контролем наличия воды в отсеках и т.д.

Система управления техническими средствами (СУТС) судна гораздо проще, чем СУИ и СУВД, но при её создании надо учитывать некоторые факторы, влияющие на структуру построения системы:

технические средства системы автоматизации распределены по судну в большей степени, чем какое-либо другое оборудование, поэтому необходимо оптимизировать компоновку устройств связи с объектом в соответствии с расположением датчиков и исполнительных механизмов;

от работы технических средств системы автоматизации зависит работа основных систем судна, поэтому должен быть обеспечен информационный обмен и формирование сигналов от СУТС в СУИ и СУВД;

в СУТС должна быть предусмотрена возможность конфигурирования нелинейных характеристик преобразования для отдельных аналоговых датчиков (например, для правильного отображения объёма жидкости в цистернах, имеющих сложную форму, необходимо задать в СУТС тарировочные кривые, связывающие уровень с объёмом);

должна предусматриваться возможность подключения дискретных сигналов PNP-типа, аналоговых резистивных датчиков уровня и других нестандартных устройств;

оборудование СУТС должно иметь минимальные габариты и вес (впрочем, это относится и к остальным системам для скоростного судна).

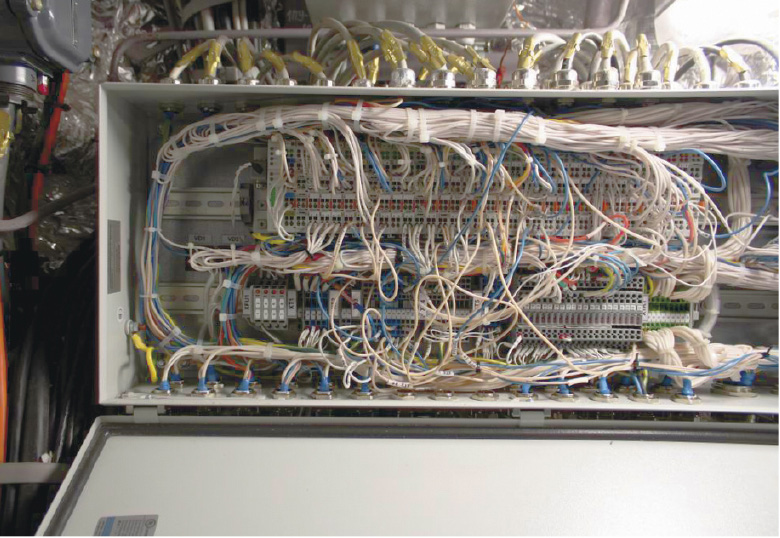

СУТС состоит из центрального вычислителя, реализующего различные расчёты (в том числе пересчёт нелинейных характеристик), формирование сигнализации, управление механизмами, и нескольких устройств связи с объектом (УСО), компонуемых вблизи от датчиков и исполнительных механизмов. В составе УСО используются модули фирмы WAGO серии WAGO-I/O-SYSTEM 750, осуществляющие ввод сигналов различных типов. Благодаря этим модулям обеспечивается не только совместимость с различным датчиковым оборудованием, но и достигается высокая плотность каналов при достаточно простом монтаже (рис. 8).

Центральный вычислитель связан с СУИ и СУВД по резервированным каналам. СУТС формирует для этих систем сигналы обобщённого состояния гидравлической системы, необходимые для управления приводами интерцепторов и сопел водомётов, а также сигналы количества топлива в топливных цистернах, используемые в СУИ для изменения настроек системы в зависимости от положения центра масс судна.

Надёжность

Рассмотрим следующий пример. Пусть некоторый прибор получает для своей работы несколько сигналов от другого устройства. Допустим, что сигналы одинаково важны для работы, то есть недостоверность одного из них делает прибор неработоспособным (в противном случае анализ усложняется, нужно вводить ранги отказов). Возможны следующие варианты передачи сигналов:

1) для каждого сигнала – свой кабель (пара жил);

2) для каждого сигнала – два кабеля, резервирующих друг друга;

3) все сигналы передаются по цифровому каналу, а эти каналы дублированы.

Рассмотрим вероятность безотказной работы для каждого варианта построения системы. Нетрудно видеть, что в первом варианте, для того чтобы система была работоспособна, необходима безотказная работа всех каналов передачи информации. Вероятность безотказной работы в этом случае выражается формулой:

Pбезотк = (1 –Pотк)n,

где Pотк – вероятность отказа одного кабеля;

n – количество кабелей (пар жил).

Во втором варианте структуры системы для отказа одного канала должен произойти обрыв обоих кабелей, передающих этот сигнал. При этом вероятность отказа канала будет равна P2отк, а выражение для вероятности безотказной работы системы примет вид:

Pбезотк = (1 –P2отк)n .

Для третьего варианта, то есть передачи всех сигналов по дублированному цифровому каналу, вероятность безотказной работы не зависит от количества сигналов и выражается как Pбезотк = 1 –P2отк .

Поскольку Pотк << 1, получим, что (1 – Pотк)n < (1 – P2отк)n < 1 –P2отк, то есть наиболее отказоустойчивым является третий вариант – структура с дублированным цифровым каналом передачи данных.

В системе с дублированными элементами обеспечивается работоспособность при одиночном отказе, система продолжает при этом выполнять свои функции, и может быть выполнен ремонт для восстановления исправности.

В реальной системе вероятность безотказной работы изменяется во времени (уменьшается в процессе эксплуатации). Для адекватной оценки надёжности необходимо выполнить расчёт изменения вероятности безотказной работы во времени. Чтобы это сделать, применим Марковскую модель отказов, для чего сформируем графы состояний для трёх вариантов систем [6].

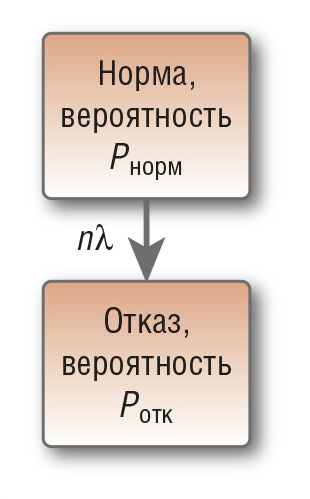

Для первой системы граф состоит из двух состояний, причём одно из них («Отказ») – поглощающее, так как в этом состоянии продолжение работы невозможно (рис. 9).

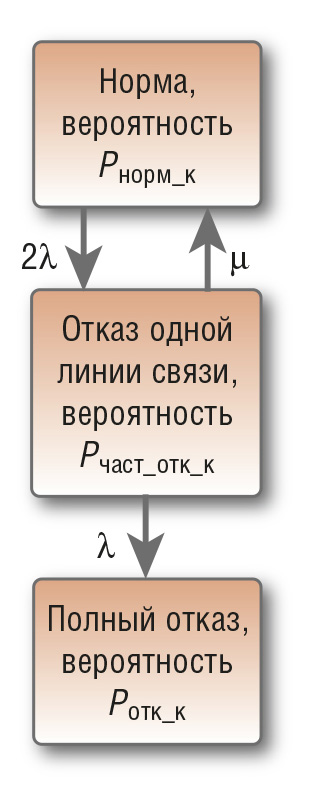

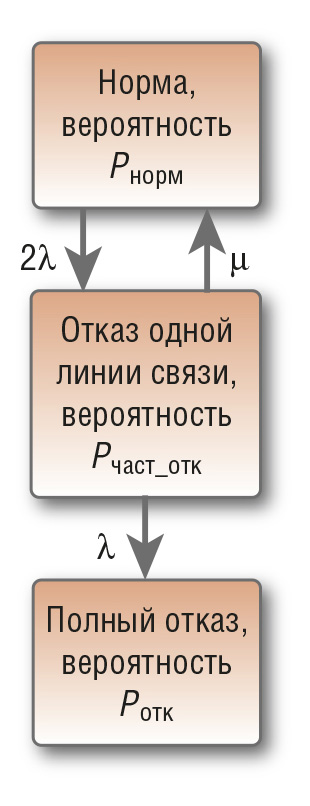

Для второго варианта удобно построить граф для одного канала, так как каналы автономны и их отказы являются независимыми событиями (рис. 10).

Поскольку канал дублирован, отказ одной из дублированных линий связи не приводит к неработоспособности, поэтому это состояние не является поглощающим. Посредством ремонта из него возможен возврат в состояние «Норма». Неработоспособность канала настаёт только в том случае, если при отказе одной линии связи произошёл отказ второй (переход в состояние «Полный отказ»).

Для третьего варианта граф состояний аналогичен второму, с той лишь разницей, что вершины этого графа соответствуют состояниям не одного канала, а системы в целом (рис. 11).

По этим графам составим дифференциальные уравнения, описывающие изменение вероятности безотказной работы во времени. Для первого случая получим одно уравнение первого порядка:

•Pраб = –n.λ.Pраб ,

где Pраб – вероятность нахождения всей системы в работоспособном состоянии;

λ – интенсивность отказов – величина, обратная среднему времени наработки до отказа;

n – количество каналов.

Для второго случая удобно записать уравнения для одного резервированного канала, решить его, а затем получить общую вероятность отказа путём сложения вероятностей отказов всех каналов (эти события независимы, а отказ системы возникает при отказе любого канала).

•Pнорм_к = – (2·λ+μ)·Pнорм_к – μ·Pотк_к+ μ

•Pотк_к = – λ·Pнорм_к – λ·Pотк_к+ λ,

Pраб = 1 – n·Pотк_к

где Pнорм_к – вероятность нахождения канала в исправном состоянии;

Pотк_к – вероятность отказа канала;

Pраб – вероятность нахождения всей системы в работоспособном состоянии;

λ – интенсивность отказов – величина, обратная среднему времени наработки до отказа;

μ – интенсивность восстановления – величина, обратная среднему времени ремонта;

n – количество каналов.

Для третьего случая вероятность безотказной работы описывается теми же уравнениями, которые описывают во втором случае безотказную работу одного канала. Это имеет простой физический смысл: резервированный канал, передающий во втором случае один сигнал, в третьем обеспечивает передачу всех сигналов системы.

•Pнорм = – (2·λ+μ)·Pнорм – μ·Pотк + μ

•Pотк = – λ·Pнорм – λ·Pотк + λ,

Pраб = 1 – Pотк

где Pнорм – вероятность нахождения системы в исправном состоянии;

Pотк – вероятность отказа системы;

Pраб – вероятность нахождения всей системы в работоспособном состоянии;

λ – интенсивность отказов – величина, обратная среднему времени наработки до отказа;

μ – интенсивность восстановления – величина, обратная среднему времени ремонта.

Результатом решения полученных уравнений является зависимость вероятности безотказной работы от времени. Сравним полученные результаты. Для этого зададимся следующими исходными данными:

• в системе передаются два сигнала;

• среднее время наработки до отказа (MTBF) одного кабеля – 1000 ч (разумеется, это значение занижено для получения более наглядного результата);

• среднее время ремонта одного кабеля, включая обнаружение отказа – 2 ч.

При таких исходных данных получен результат, представленный на рис. 12.

Для первого варианта (передача каждого сигнала по своей линии связи) вероятность безотказной работы падает ниже 0,95 уже через 25 часов. Для варианта с дублированными каналами по каждому сигналу вероятность безотказной работы падает значительно медленнее, поскольку система может работать с частично отказавшими элементами, при этом можно проводить восстановительный ремонт. Через 1000 часов эта вероятность составляет 0,992. В третьем случае вероятность безотказной работы снижается ещё медленнее, и через 1000 часов составляет 0,996. Более медленное по сравнению со вторым случаем падение вероятности безотказной работы объясняется тем, что в системе меньше элементов и поэтому общая интенсивность отказов ниже.

Итак, по времени безотказной работы максимальный результат достигается при организации связи по цифровому дублированному каналу. ■

Для решения описанных задач требуется создание комплексной системы автоматизированного управления.

В силу специфики объекта к этой системе предъявляются следующие требования:

высокая отказоустойчивость, так как средства автоматизации управляют движением судна и отказ может привести к аварии;

обеспечение управления различными исполнительными органами, которые пространственно распределены по судну;

низкая трудоёмкость в обслуживании, небольшие габариты и вес, так как система предназначена для скоростных судов.

Поскольку система пространственно разнесена, большое внимание должно быть уделено каналам связи между её частями. При проектировании комплексной системы управления с самого начала была поставлена цель – не создать «кабелевоз». Таким жаргонным словом называют высокоавтоматизированные суда, обвязанные внутри множеством соединительных линий между приборами. Линии связи «съедают» полезный объём, требуют контроля исправности, создают лишний вес. Как уже упоминалось, в скоростном судостроении малый вес не менее важен, чем в авиации. Кабельная продукция для распределённого объекта весит немало, представьте себе хотя бы 30 метров многожильной линии.

Разумеется, совсем без кабелей не обойтись. Беспроводные системы имеют массу ограничений по электромагнитной совместимости, поэтому в судостроении они пока практически не применяются. В итоге остаётся применять цифровые каналы передачи данных (см. врезки «Цена канала при различной организации связи» и «Надёжность»).

При выборе шины для передачи данных мы руководствовались соображениями открытости протокола, наличия множества поставщиков совместимого оборудования, высокой пропускной способности каналов. Также учитывалась возможность построения отказоустойчивой структуры каналов связи.

Из этих соображений в качестве основной сети выбрана сеть Ethernet. Для обеспечения отказоустойчивости применена кольцевая структура HIPER-Ring [5] с физическим разнесением кабелей по разным бортам судна. Некоторые устройства требуют гарантированного времени доставки управляющей информации – в таких случаях применены последовательные каналы передачи с протоколом Modbus RTU. Задатчики управляющих воздействий (рукоятка и штурвал), а также датчики положения гидроцилиндров приводов связаны с контроллерами по физическим линиям с токовым сигналом 4…20 мА.

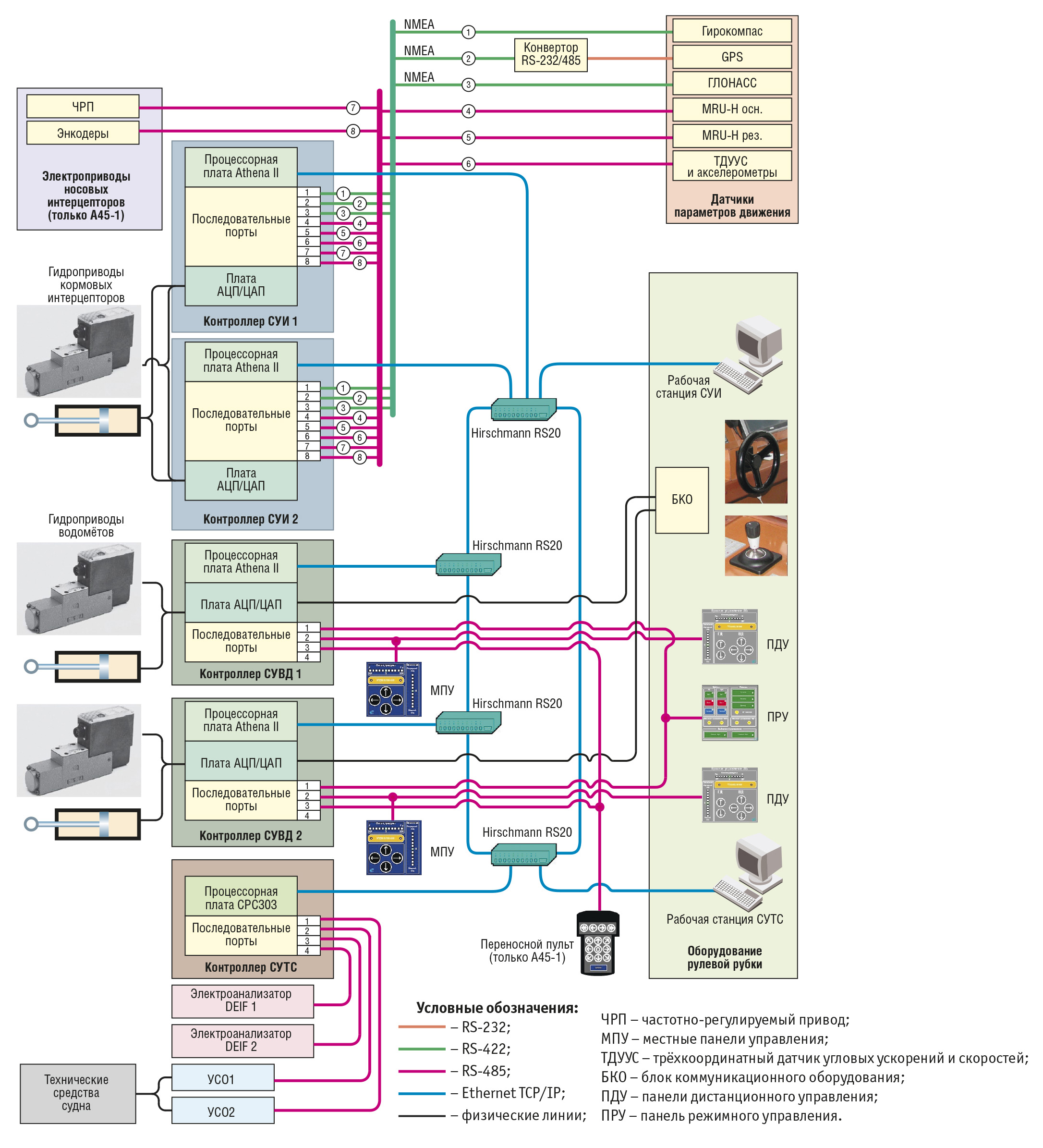

Основной частью системы автоматизации скоростных судов (рис. 13) являются контроллеры на основе процессорных плат Athena II (фирма Diamond Systems) и CPC303 (FASTWEL™ НПФ «Доломант») формата PC/104. Каждый контроллер реализует управление своей подсистемой, причём контроллер СУИ дублирован и работает по схеме «горячего» резервирования. Все контроллеры связаны сетью Ethernet HIPER-Ring на основе коммутаторов Hirschmann RS20.

Контроллеры СУИ получают по последовательным каналам информацию от датчиков, измеряющих параметры движения судна. Основным таким датчиком является MRU-H. Он позволяет с высокой точностью и быстродействием определять углы крена и дифферента, а также скорости изменения этих углов. Также СУИ получает данные о скорости движения от GPS-приёмников и о курсе от гирокомпаса. Дополнительно в систему включены вертикальные акселерометры и трёхкоординатный датчик угловых ускорений и скоростей (ТДУУС), обеспечивающие резервные алгоритмы управления при отказе MRU-H.

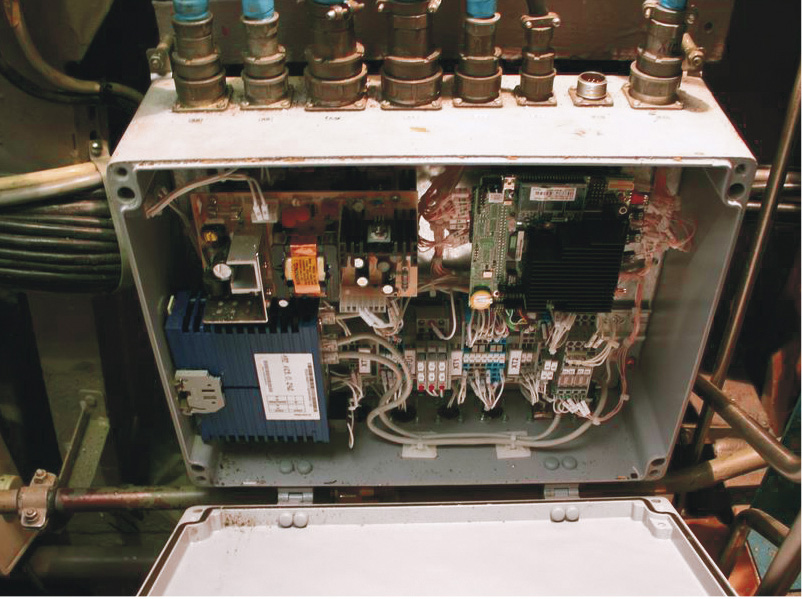

На рис. 14 показан шкаф СУИ в месте установки; шкаф сфотографирован с открытой дверцей, благодаря чему можно видеть размещённое в нём оборудование.

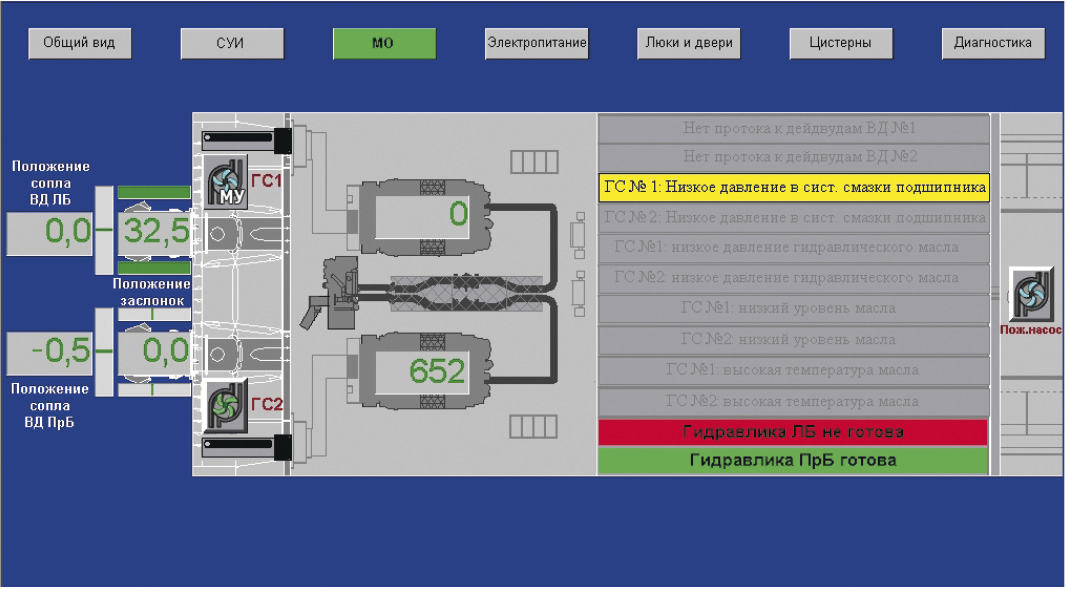

К контроллерам СУВД (рис. 15) по последовательным каналам (Modbus RTU) подключены панели управления разработки ООО НПК «ЛЕНПРОМАВТОМАТИКА»: местные панели управления (МПУ), обеспечивающие управление водомётами непосредственно из отсека (рис. 16), панели дистанционного управления (ПДУ), находящиеся в рулевой рубке и предназначенные для управления водомётами в нештатном режиме при невозможности управления от штурвала и рукоятки, и панель режимного управления (ПРУ), обеспечивающая переключение режимов работы муфт сцепления и задание режима управления (следящего или маневрирования).

В проекте пассажирского теплохода по последовательному каналу гибким кабелем подключается также переносной пульт. В штатном режиме работы основными органами управления для судоводителя являются штурвал и трёхкоординатная рукоятка. Три координаты рукоятки работают только при маневрировании, а при обычном движении используется одна – задание величины тяги (аналог обычной рукоятки газа). Штурвал и рукоятка имеют потенциометрические датчики положения, сигнал от которых вводится в обе СУВД через блок коммуникационного оборудования (БКО).

Линии связи продублированы таким образом, чтобы обрыв одной из них не приводил к потере информации о положении органов управления. Таким образом, система рулевого управления здесь является электродистанционной резервированной.

СУИ и СУВД управляют гидравлическими приводами интерцепторов и водомётов, выдавая токовые сигналы 4…20 мА на пропорциональные клапаны гидросистемы и получая обратную связь (сигналы положения штоков гидроцилиндров) в виде токовых сигналов 4…20 мА от датчиков положения. Для обработки сигналов используются платы ЦАП/АЦП КМ1624 производства ООО «КАСКОД-ЭЛЕКТРО».

Контроллер СУТС не имеет собственной системы ввода-вывода, он связан по последовательному каналу с УСО на основе контроллеров WAGO-I/O-SYSTEM 750-815, снабжённых необходимыми сигнальными модулями фирмы WAGO. Также по последовательным каналам к СУТС подключаются электроанализаторы DEIF, обеспечивающие контроль бортовой системы электропитания.

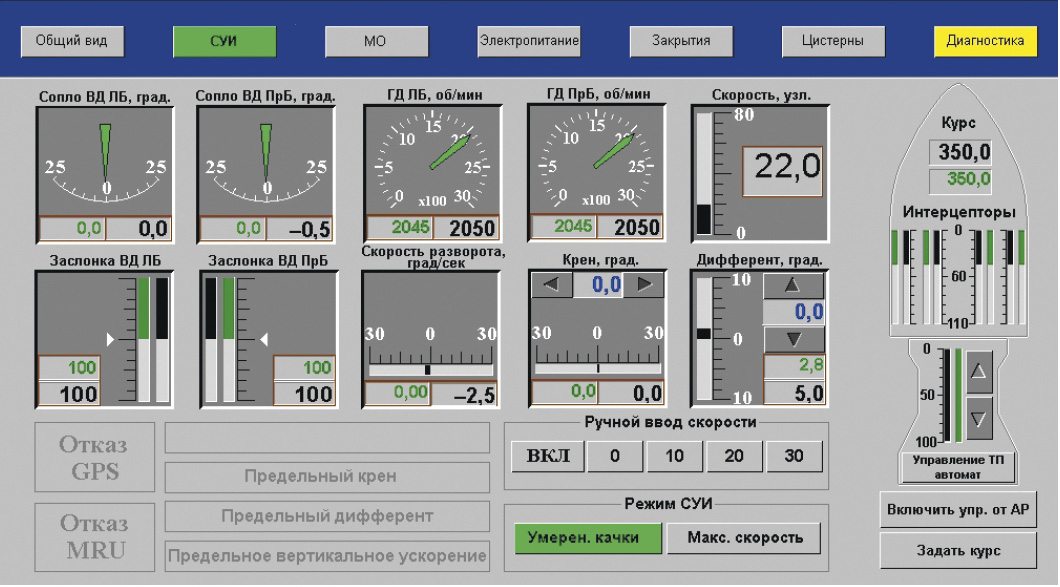

Рабочие станции СУИ и СУТС представляют собой плоскопанельные компьютеры с сенсорным экраном, установленные в рулевой рубке. Они идентичны по аппаратуре и программному обеспечению и полностью дублируют друг друга. Рабочие станции обеспечивают отображение текущей информации о движении судна и работе систем, архивирование этой информации и ввод команд оператором. По соображениям надёжности выбраны компьютеры, не имеющие движущихся механических частей, то есть с безвентиляторным охлаждением и без жёстких дисков (вместо них используются флэш-диски). Для решения задач визуализации информации в удобных для восприятия оператором формах используется программный комплекс «КСПАвизор» разработки ООО НПК «ЛЕНПРОМАВТОМАТИКА», сконфигурированный в соответствии с требованиями заказчика (рис. 17, 18).

Аппаратура и программное обеспечение системы автоматизации спроектировано так, чтобы парировать практически любой одиночный отказ. Приведём несколько примеров.

Любой обрыв связи в пределах кольца HIPER-Ring автоматически распознаётся, информационные потоки перераспределяются, и передача информации не прекращается.

Обрыв связи СУВД правого или левого борта с панелью управления, установленной в рубке и обеспечивающей переключение режимов и управление муфтами двигателей, не приводит к потере управления по этому борту, так как информация начинает поступать через СУВД другого борта.

Обрыв связи с блоком датчиков параметров движения не приводит к отказу, так как при этом информация начинает поступать от другого датчика.

Система автоматизации судна состоит из трёх частей: СУИ, СУВД и СУТС. Казалось бы, эти части мало связаны между собой и могут быть разработаны и поставлены отдельно, разными фирмами. Но при комплексном подходе появляются следующие преимущества:

улучшается качество системы за счёт применения распределённых алгоритмов управления (примеры – связь СУИ и СУВД для обеспечения согласованного управления креном на повороте, связь СУТС, СУИ и СУВД для контроля гидросистемы и парирования отказов, связь СУТС и СУИ для оптимизации управления интерцепторами в зависимости от загрузки судна топливом и т.д.);

обеспечивается простое и удобное отображение информации на пультах в рубке благодаря унифицированным каналам связи и единому способу отображения, отпадает необходимость в нескольких пультах для различных систем;

ускоряется ввод в эксплуатацию комплексной системы, её последующее обслуживание упрощается и удешевляется благодаря применению унифицированных технических решений и общей аппаратной базы;

упрощается организационное взаимодействие проектанта судна, судостроительного завода и разработчика средств автоматизации в процессе разработки, изготовления и испытаний судна.

Все эти соображения привели к тому, что СУИ, СУВД и СУТС были объединены в комплексную систему, разработанную совместно ООО «Агат Дизайн Бюро» и ООО НПК «ЛЕНПРОМАВТОМАТИКА». Успешное внедрение в сжатые сроки показало правильность такого подхода.

При разработке системы, применяемой на судах, важным является вопрос устойчивости к внешним воздействиям. Были проведены испытания всего оборудования судовой автоматики на стенде ФГУП ЦНИИ «Электроприбор» в части температурных воздействий (нагрев, охлаждение), механических воздействий (вибрации, удары) и электромагнитной совместимости. Испытания подтвердили соответствие применённой аппаратуры требованиям Российского Речного Регистра.

Необходимой частью современных скоростных судов являются системы автоматического управления. Они обеспечивают стабилизацию положения корпуса в условиях возмущений, управление движителями как на основных режимах движения, так и при маневрировании с малой скоростью, а также контроль и управление техническими средствами судна.

Эффект от создания таких систем – обеспечение высоких скоростных и экономических характеристик судна, а также улучшение эргономичности управления и обеспечение удобства работы судоводителя, а значит, повышение безопасности плавания.

Автоматизация управления движением скоростного судна предъявляет специфические требования к аппаратуре и программному обеспечению управляющих контроллеров – прежде всего, это высокие требования к быстродействию и отказоустойчивости. При создании системы автоматизации были учтены эти требования, в результате успешно решены задачи управления как на пассажирском скоростном теплоходе, так и на высокоскоростном морском многоцелевом катере. ●

Глиссирующее судно: а. с. 407783 СССР, МПК6 В 63В 1/18/ Лукашевский В.А., Банников Ю.М.; опубл. 10.12.1973, Бюл. № 47.

Лукомский Ю.А., Корчанов В.М. Управление морскими подвижными объектами. – СПб : Элмор, 1996.

Динамика следящих приводов: учеб. пособие / под ред. Л.В. Рабиновича. – М. : Машиностроение, 1982.

Земляновский Д.К. Устойчивость движения и рыскливость судов. – М. : Транспорт, 1976.

Виноградов В. Системное развитие быстродействующих коммутируемых сетей Ethernet // Современные технологии автоматизации. – 2008. – № 1.

Диллон Б., Сингх Ч. Инженерные методы обеспечения надёжности систем. – М. : Мир, 1984.

Авторы – сотрудники ООО НПК «ЛЕНПРОМАВТОМАТИКА» и ООО «Агат Дизайн Бюро»

Телефон: (812) 350-1967

E-mail: info@lenprom.spb.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1023 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1140 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1064 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1266 0 0