В статье рассказывается об автоматизированной системе управления бетоносмесительной установкой. Описаны её функциональные возможности и особенности пользовательского интерфейса. Представленные аппаратно-программные решения обеспечивают высокую надёжность системы и позволяют расширить её функции до уровня управления всем оборудованием бетоносмесительного узла.

В промышленности стройматериалов до сих пор имеется огромное количество бетоносмесительных узлов (БСУ), построенных еще по проектам советского времени. Как правило, в них используется типовой комплект оборудования: подсистема подачи материалов в расходные бункеры БСУ, дозаторы компонентов смеси, смесители и подсистема доставки смеси. Для управления этим оборудованием применяется релейная схема с ручным управлением или, в лучшем случае, полуавтоматическая пневматическая система «Цикл БС». Оба варианта устройств управления морально и физически устарели и дают высокую погрешность дозирования, в большинстве случаев компенсируемую только мастерством оператора. Всё это приводит к колебаниям состава смеси и, как следствие, увеличению расхода цемента.

Для модернизации БСУ ЗАО «Железобетон», г. Ярославль (рис. 1), была создана описываемая в данной статье система управления. Система построена на базе современной вычислительной техники и к настоящему времени внедрена на нескольких заводах Ярославля и Коломны.

БСУ, как правило, включает:

склад заполнителей,

склад цемента,

подсистему подачи заполнителей и цемента в расходные бункеры,

одну или две бетоносмесительные установки,

транспортную подсистему доставки смеси потребителям.

Описываемая система предназначена для автоматического управлением оборудованием бетоносмесительной установки и ведения учёта результатов её работы. В расширенной комплектации эта система управления позволяет автоматизировать работу и всего другого оборудования БСУ.

В состав оборудования бетоносмесительной установки входят:

6 расходных бункеров заполнителей (щебня, песка, керамзита);

2 расходных бункера цемента;

2 расходных бака воды;

2 расходных бака добавок;

6 вибраторов на бункерах заполнителей;

2 вибратора на бункерах цемента;

6 дозаторов;

4 вибратора на дозаторах заполнителей и цемента;

1 шибер заполнителей;

2 смесителя.

Система изготовлена в исполнении УХЛ, категория размещения 4 по ГОСТ 15150-69 и должна эксплуатироваться в закрытых отапливаемых помещениях при температуре 0…+45°С (–20…+45°С для первичных датчиков). Воздействие механических факторов допускается в соответствии с ГОСТ 17516-72 для группы М3.

Электропитание устройств системы управления осуществляется от однофазной сети переменного тока напряжением 220 В +10-15% с частотой 50 Гц. Показатели качества электроэнергии должен отвечать требованиям ГОСТ 13109-97.

Система управления обеспечивает

Основные технические характеристики системы отражает табл. 1.

Система управления бетоносмесительной установки, обеспечивая работу весодозирующего и смесительного оборудования в автоматическом режиме, требует от оператора только ввести заявку на приготовление бетонной смеси с клавиатуры компьютера. Система рассчитывает параметры замеса и общее количество замесов, учитывает влажность компонентов, контролирует выполнение необходимых условий для начала технологического процесса, таких как наличие компонентов в расходных бункерах, исправность оборудования и т.д. Затем открываются затворы расходных бункеров и производится дозирование компонентов бетонной смеси по весу. Для дозирования керамзита, объёмный вес которого значительно колеблется, один из дозаторов оборудован также датчиком уровня заполнения, что позволяет не только взвешивать, но и измерять объём компонента. После окончания процесса дозирования исходные компоненты из дозаторов перегружаются в смеситель, в котором производится перемешивание бетонной смеси, а затем выгрузка в транспорт.

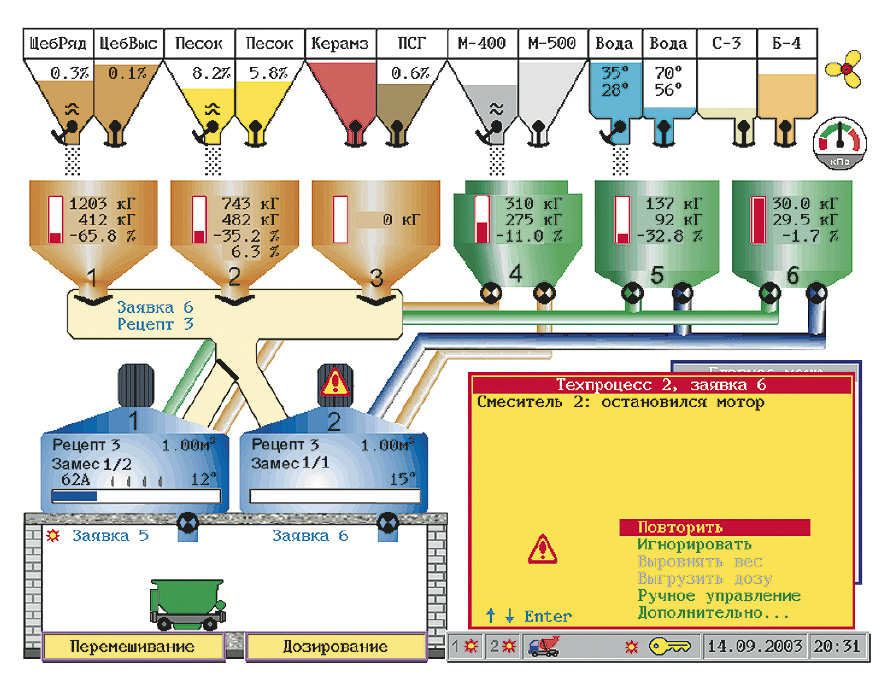

Весь технологический процесс постоянно контролируется. При любых отклонениях его параметров или ошибках в работе оборудования система управления пытается самостоятельно решить возникшую проблему и только после нескольких неудачных попыток нормализовать ситуацию выдаёт сообщение об ошибке оператору.

После каждого замеса или после выполнения всей заявки система формирует и записывает соответствующие отчёты. Это позволяет вести полный учёт заявок, отгрузок потребителю, расхода компонентов и выхода бетона.

Система управления поддерживает в заданных пределах температуру горячей воды в расходных баках и выбирает для дозирования бак, температура воды в котором соответствует требованиям исполняемого рецепта на приготовление бетонной смеси.

Система способна работать как в автономном режиме, так и в составе локальной сети. Во втором случае сменное задание, рецепты, база данных и т.д. могут быть размещены на сетевом сервере. Функции оператора бетоносмесительной установки при этом могут быть либо незначительно ограничены, либо сведены только к контролю технологического процесса и действиям в аварийных ситуациях.

Программное обеспечение (ПО) системы управления имеет дружественный оператору пользовательский интерфейс. Все параметры технологического процесса выводятся на красочную мнемосхему в удобном для восприятия виде. Команды оператора вводятся через стандартную клавиатуру с использованием сравнительно небольшого количества легко запоминающихся клавиш; кроме того, разрешённые к использованию в конкретной ситуации клавиши всегда указываются в соответствующей строке подсказки.

ПО написано на языке С++ и работает в среде MS-DOS. Для удобства представления информации на мнемосхеме используется графический интерфейс с разрешением 800×600.

ПО системы можно условно разделить на несколько уровней.

Модульный принцип построения ПО системы позволяет изменять количество и тип дозаторов, датчиков и исполнительных механизмов без переделки программы. Для обучения операторов вне БСУ и для демонстрационных целей в ПО предусмотрен имитатор аварийных ситуаций.

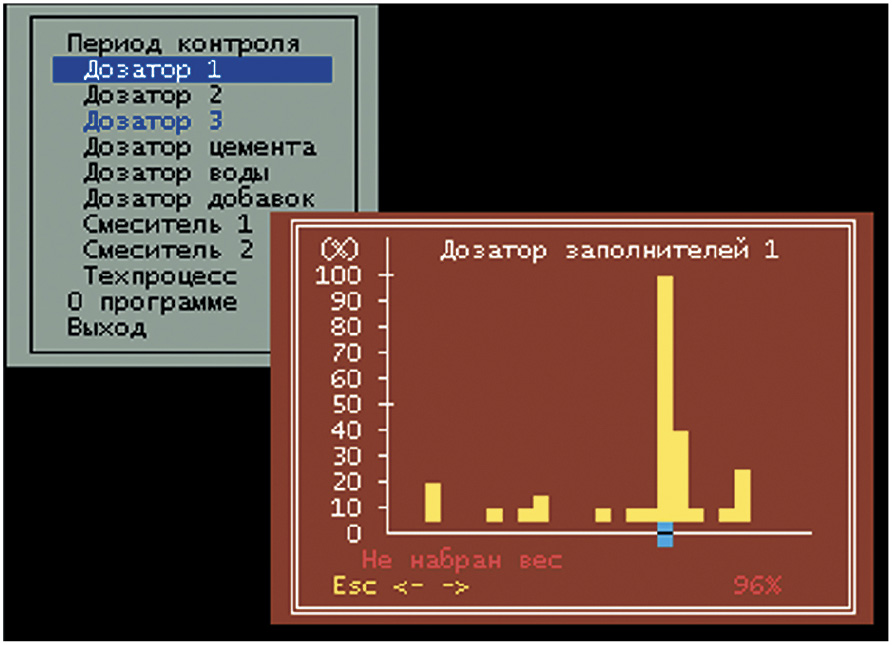

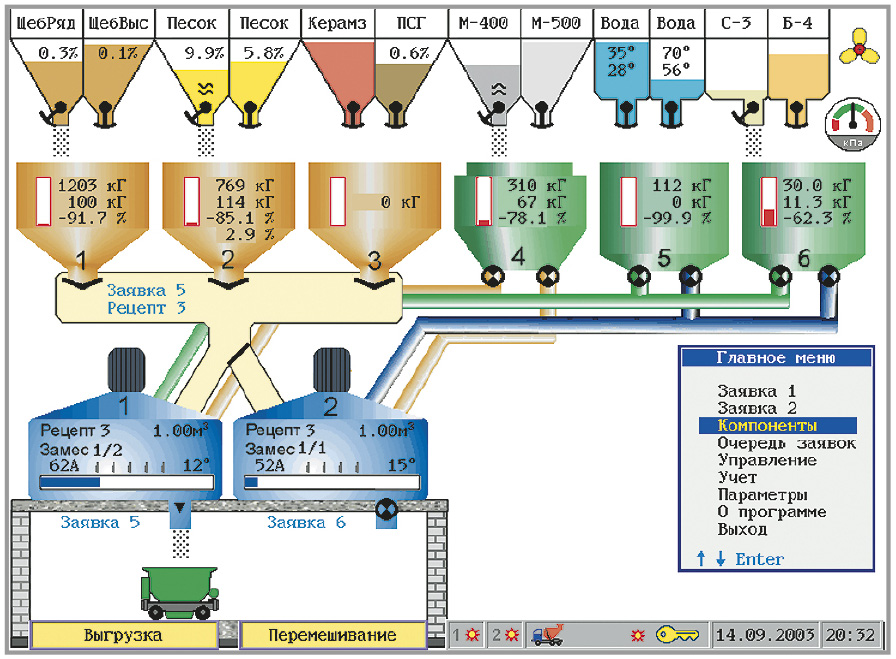

На рис. 3 представлена мнемосхема бетоносмесительной установки, на которой в режиме анимации отображаются изменения состояния оборудования, органов управления, выполнение отдельных операций, текущие значения параметров технологического процесса и т.д.

Условные изображения расходных бункеров, компонентов бетонной смеси, а также баков воды и добавок (верхняя часть мнемосхемы) снабжены надписями с наименованием соответствующего компонента бетонной смеси и закрашены цветом, близким к реальному цвету этого компонента. Числа внутри изображений бункеров показывают влажность соответствующих компонентов в процентах (за исключением бункеров с керамзитом и цементом). На изображении пустого бункера никакие числа не высвечиваются, благодаря чему такой бункер легко идентифицируется. Изображения двух баков воды закрашены голубым цветом, и каждое из них содержит в своём поле по два числа, если соответствующий бак не пуст: верхнее число указывает заданную для автоматического поддержания температуру, а нижнее — текущую температуру воды. Если используются добавки, то на мнемосхеме изображение соответствующего бака тоже закрашено цветом содержимого и имеет надпись с наименованием добавки. Внизу изображений конусной части бункеров и сливных труб баков показаны затворы. Они открываются по команде на дозирование компонентов. Если при этом материал в бункере (баке) есть, то на мнемосхеме средствами анимации отображается процесс его высыпания (переливания) в дозатор и соответствующее изменение уровней наполнения.

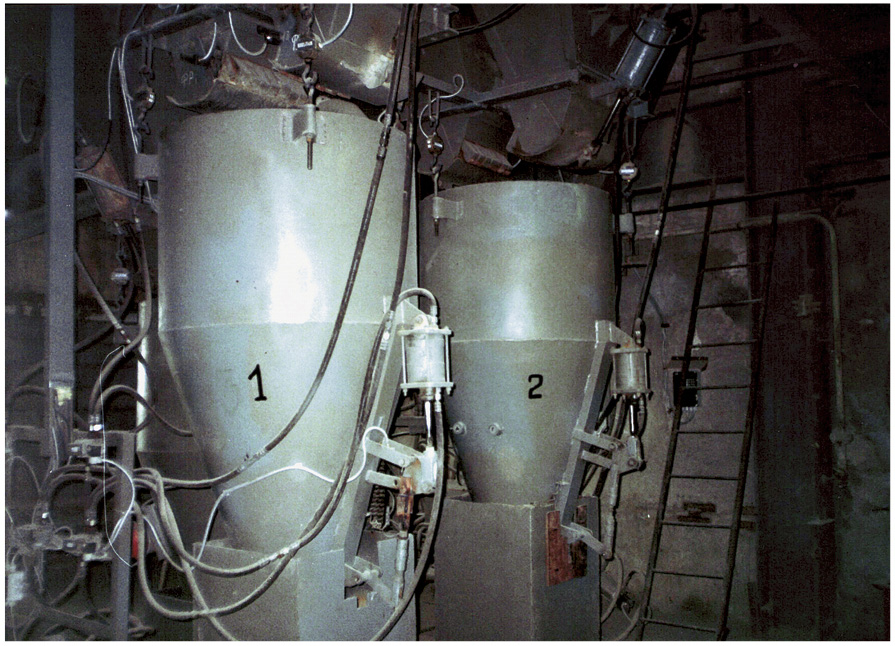

Непосредственно под бункерами и баками на мнемосхеме находятся дозаторы, имеющие номера с 1 по 6. Изображение каждого дозатора включает столбчатый и цифровой индикаторы, показывающие величину его заполнения. В процессе дозирования и выгрузки в поле изображения каждого дозатора появляются три (четыре) числа. Верхнее число показывает заданный вес или объём дозируемого компонента в килограммах или кубических дециметрах, среднее число отражает реально набранный вес или объём в тех же единицах измерения (при переходе с дозирования по весу на объёмное дозирование и обратно надписи с единицами измерения автоматически изменяются), а нижнее — относительную погрешность дозирования в процентах. Если дозатор имеет датчик влажности, то появляется дополнительное четвёртое число, показывающее измеренное значение этого параметра. Дозаторы заполнителей (1, 2, 3) имеют по одному выпускному затвору (рис. 4), и материал при высыпании из этих дозаторов подаётся в смеситель по шиберу, который переключается в одно из двух фиксированных положений.

Дозаторы цемента, воды и добавок (4, 5, 6) имеют по два выпускных затвора, которые трубами соединены каждый со своим смесителем. Выпускные затворы открываются по команде загрузки компонентов в смеситель. Для дозаторов 1, 2, 3 на мнемосхеме средствами анимации показывается процесс высыпания материала.

Ниже дозаторов на мнемосхеме показаны два смесителя, имеющих номера 1 и 2. Каждый смеситель имеет мотор, приводящий в движение лопасти, и выпускной затвор для выгрузки смеси. На мнемосхеме средствами анимации показывается движение лопастей при включённом моторе.

В поле изображения смесителей высвечиваются следующие данные:

номер заявки,

номер рецепта,

объём замеса (м3),

номер замеса/всего замесов,

ток мотора смесителя (А),

температура бетонной смеси (°С).

В нижней части изображения смесителя имеется линейный индикатор, показывающий, в зависимости от текущего режима, время перемешивания или время до окончания выгрузки.

Под каждым смесителем находится площадка выгрузки. В случае наличия транспорта под смесителем на мнемосхеме появляется изображение тележки, и при выгрузке, когда затвор смесителя открывается, средствами анимации отображается процесс высыпания бетонной смеси.

В правой верхней части мнемосхемы условно изображены вентилятор, лопасти которого вращаются при включенной аспирации, и манометр давления воздуха в пневмосети. Если стрелка манометра находится в зелёном секторе шкалы, то давление воздуха в норме, если в красном — ниже нормы.

В самом низу мнемосхемы находятся панели, индицирующие текущее состояние технологических процессов на линии каждого смесителя:

«Свободен» — линия свободна;

«Подготовка» — идёт подготовка оборудования к дозированию компонентов;

«Дозирование» — выполняется дозирование компонентов;

«Загрузка» — производится загрузка компонентов из дозаторов в смеситель;

«Перемешивание» — идёт перемешивание в смесителе; если заданное в рецепте время перемешивания вышло (линейный индикатор в поле смесителя полностью закрашен), то по команде начинается выгрузка (рядом с изображением бетоновоза появляется значок разрешения выгрузки);

«Выгрузка» — производится выгрузка бетонной смеси из смесителя;

«Отправка транспорта» — включается в последнем замесе выполняемой заявки на приготовление бетонной смеси, подаётся звонок для отъезда транспорта из-под смесителя;

«Выполнено» — технологический процесс завершен.

В правой нижней части мнемосхемы находится справочная панель, в которой указаны текущие дата и время, а также индикаторы выполнения заявки, наличия автотранспорта и состояния пульта ручного управления. Кроме мнемосхемы, на экране всегда присутствует окно главного меню программы управления бетоносмесительной установкой. При выборе пунктов главного меню открываются соответствующие окна, которые могут частично или полностью закрывать информацию из неактивных в данный момент ранее открытых окон.

В окно в зависимости от его назначения выводятся данные, субменю или производится ввод данных. Ввод-вывод данных выполняется только в активном окне, которое отличается синим цветом заголовка. Каждое окно имеет рамку, заголовок, раскрывающий его назначение, и набор «горячих» клавиш управления окном.

При ошибках оборудования выполнение технологического процесса приостанавливается, на мнемосхеме значком показывается механизм, вызвавший ошибку, открывается окно ошибок и система предлагает оператору выбрать один из вариантов действий: повторить операцию, игнорировать сообщение и т.д. (рис. 5). Окна с сообщениями об ошибках оформлены ярко-желтым цветом с красной рамкой и красным заголовком, что сделано специально для привлечения внимания оператора.

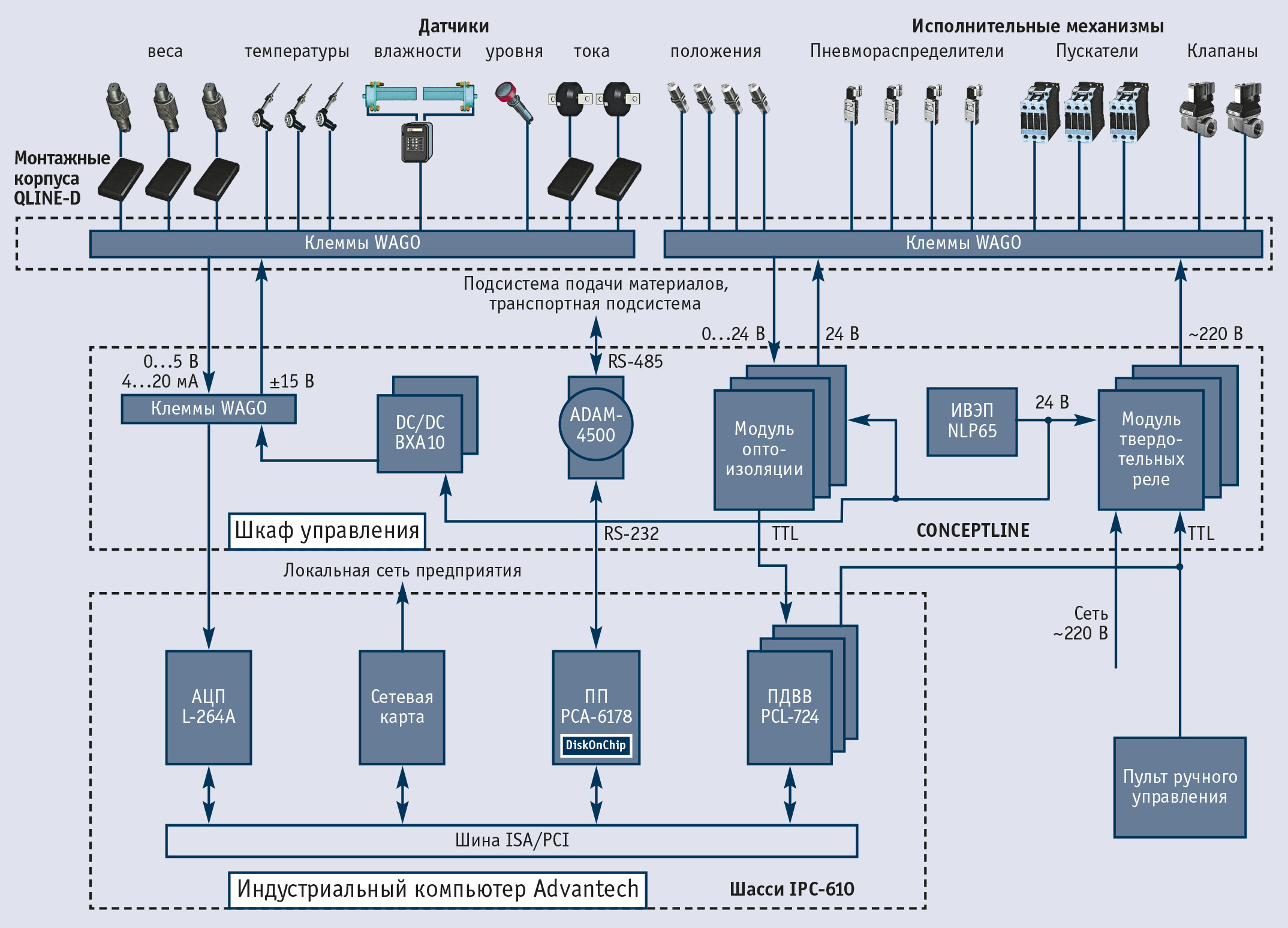

Структурная схема системы управления бетоносмесительной установкой представлена на рис. 6. Основу системы составляет индустриальный компьютер фирмы Advantech (рис. 7), выполненный на базе шасси IPC-610 и процессорной платы PCA-6178V, в котором установлены платы дискретного ввода-вывода PCL-724 (Advantech), плата АЦП L-264A (L-Card) и сетевая карта. Компьютер не имеет жесткого диска, вместо него используется DiskOnChip MD2202 (M-Systems) объёмом 32 Mбайт.

Условные обозначения: ПП — процессорная плата; ПДВВ — плата дискретного ввода-вывода; ИВЭП — источник вторичного электропитания.

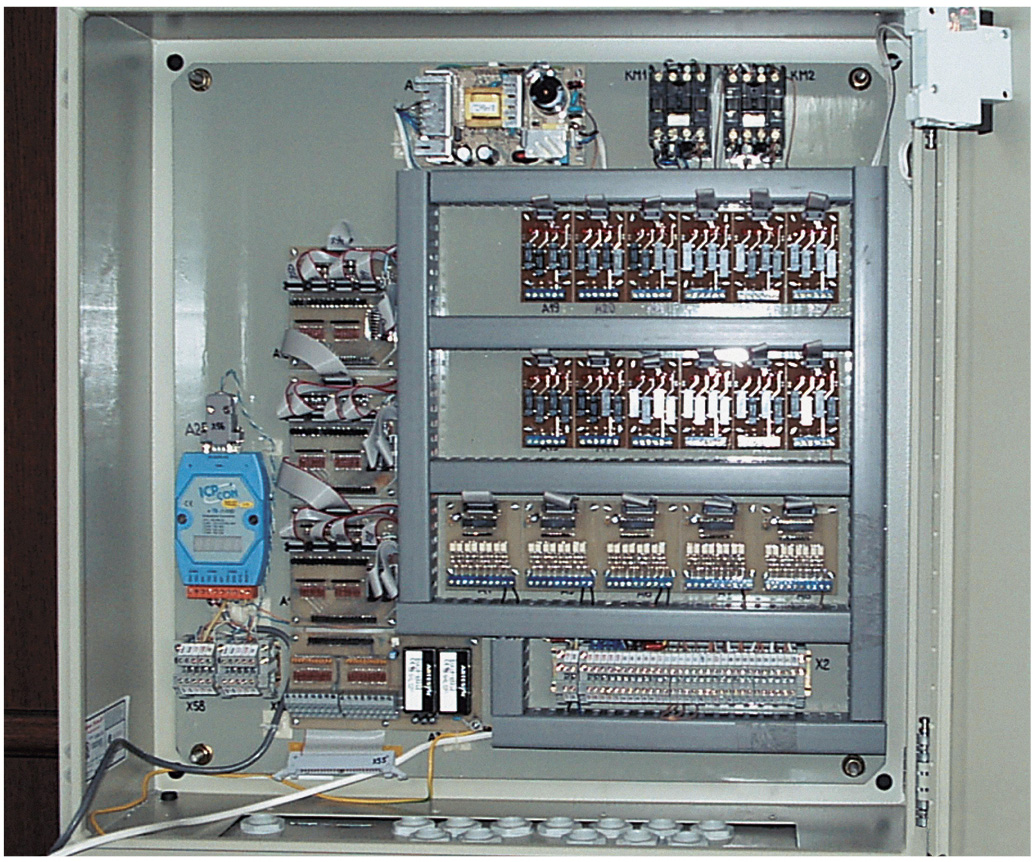

Компьютер соединен со шкафом управления (рис. 8), выполненным на базе конструктива CONCEPTLINE (Schroff) со степенью защиты IP66. В шкаф управления установлены блоки питания NLP65-7624 и BXA10-48D15 (Artesyn Technologies), контроллер ADAM-4500 (Advantech) или I-7188 для управления подсистемой подачи материалов и транспортной подсистемой, модули твердотельных реле (Cosmo), клеммы WAGO. Для фиксации кабелей, подводимых через отверстия в стенках шкафа, и их герметизации используются кабельные вводы фирмы RST. Исполнение шкафа управления с учётом размещения индикатора, выключателя и кнопок на передней панели базового конструктива CONCEPTLINE обеспечивает степень защиты IP53. Шкаф управления кабелями соединён с датчиками и исполнительными механизмами, для подключения которых в местах установки оборудования используются монтажные корпуса QLINE-D (Schroff) с установленными клеммами WAGO.

Для контроля положения исполнительных механизмов применены индуктивные датчики E2EGX5MB1 (Omron).

Каналы измерения веса дозаторов построены на основе тензорезисторных датчиков T2, S2 (Тензо-М) и нормирующих усилителей с выходным сигналом 0…5 В. Измерение объёма материала в дозаторе производится по показаниям ультразвукового датчика уровня заполнения (Siemens), которые компьютером пересчитываются в объём.

Канал измерения влажности использует СВЧ-влагомер Microradar MR113 с унифицированным выходным сигналом 4…20 мA. Такой же выход имеют медные термосопротивления ТСМУ-205 (Элемер) каналов измерения температуры.

Каждый канал измерения тока мотора смесителя имеет в своём составе трансформатор тока и нормирующий усилитель.

В системе предусмотрен пульт ручного управления исполнительными механизмами, который включается поворотом специального ключа. Дозирование компонентов с пульта разрешается компьютером после ввода заявки на приготовление смеси. Переход на ручное управление автоматически учитывается системой.

Индустриальный компьютер и шкаф управления находятся в помещении операторской (рис. 9), остальные элементы системы расположены в местах установки оборудования.

Внедрение на ЗАО «Железобетон» системы управления бетоносмесительной установкой позволило стабильно получать качественную бетонную смесь в строгом соответствии с заданным рецептом, за счёт чего достигнут значительный экономический эффект. Например, при выпуске на этом предприятии 53 тыс. м3 сборного железобетона снижен коэффициент вариации прочности бетона с 15 до 7 единиц, что позволило сэкономить 600 тонн цемента в год.

Опыт эксплуатации системы управления бетоносмесительной установкой на нескольких заводах показал её высокую надёжность, отказов по вине системы не зафиксировано.

К настоящему времени разработан расширенный вариант системы, который, кроме приготовления смеси, обеспечивает автоматическую подачу материалов в расходные бункеры БСУ, управление складом заполнителей и автоматическую доставку смеси потребителям. Расширенный вариант системы монтируется на Вологодском заводе железобетонный конструкций и строительных деталей. ●

Автор — ПБОЮЛ Смирнов Юрий Николаевич

Телефон: (0855) 21-8782

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1055 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1164 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1086 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1349 0 0