В статье описана автоматизированная система управления стендом поверки расходомеров, используемых для тестирования компонентов нефтедобывающего оборудования. Представлены аппаратные и программные средства системы управления. Дано описание процесса поверки расходомера с представлением заложенных методов измерения и функциональных возможностей стенда.

Требования нефтяных компаний к качеству обслуживания сервисными предприятиями того или иного оборудования, участвующего в таком сложном технологическом процессе, как добыча нефти, постоянно растут. Как было показано в предыдущих статьях [1, 2], каждый компонент установки электроцентробежного насоса (УЭЦН) после ремонта на сервисном предприятии ЗАО «ЛУКОЙЛ ЭПУ Сервис» проходит тестирование на соответствующем стенде. Результаты тестирования оформляются в виде протокола и прикрепляются к паспорту установки. Протоколы тестирования по договору нефтяной компании «ЛУКОЙЛ» являются неотъемлемой частью паспорта установки. Без протоколов тестирования нефтяная компания не примет установку в эксплуатацию.

Погрешности и качество измерений контролируемых параметров на стендах определяют качество оказываемых услуг. Именно поэтому все новые стенды тестирования проходят первичную аттестацию при вводе в эксплуатацию и в дальнейшем ежегодно подвергаются периодической аттестации. Более того, плановая калибровка стендов производится раз в квартал.

Электроцентробежный насос (ЭЦН) является наиболее важным компонентом в составе УЭЦН, так как по его производительности определяется текущий дебит скважины. Все характеристики ЭЦН (напор, мощность, КПД), получаемые в процессе тестирования на стенде, зависят от подачи насоса. Поэтому расходомеры, установленные на стенде, раз в год проходят поверку. Для этого на базе ЗАО «ЛУКОЙЛ ЭПУ Сервис» был разработан стенд поверки расходомеров, автоматизированная система управления которым описана в данной статье.

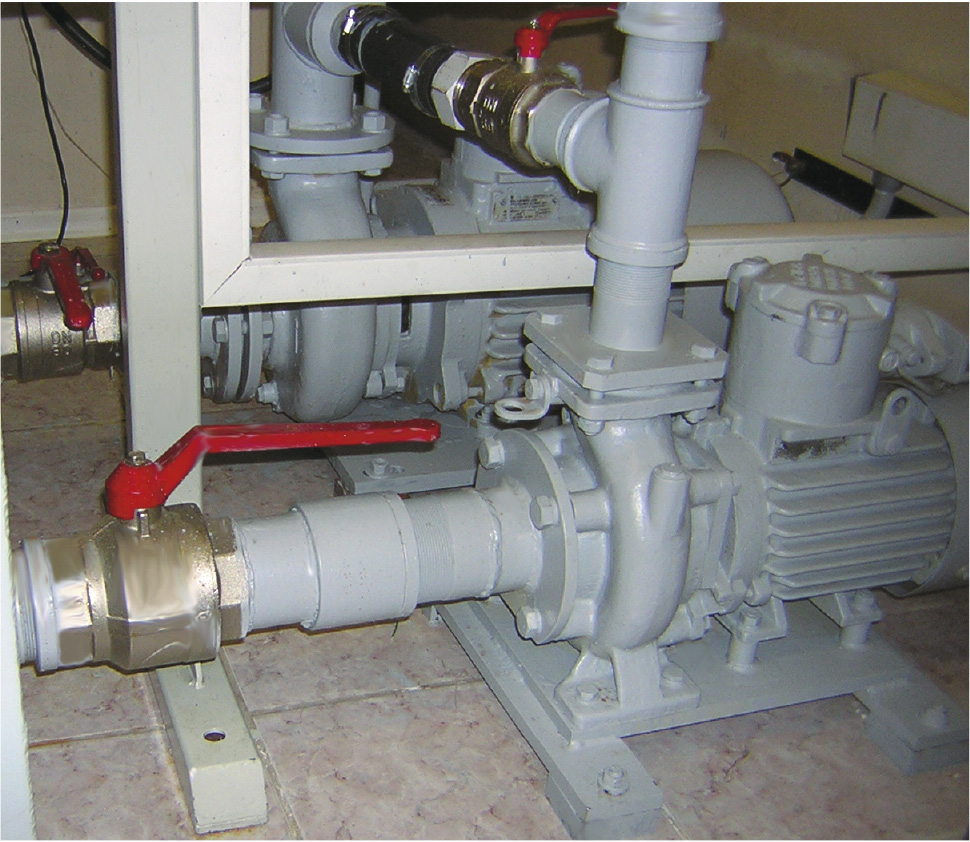

Стенд поверки расходомеров (рис. 1) состоит из следующих компонентов:

измерительная ёмкость объёмом 1 м3, установленная на электронных весах;

перекидное устройство с пневмоприводом;

две магистрали измерения расхода;

рабочая ёмкость объёмом 1,5 м3 (рис. 2);

два насоса разной производительности – первый до 40 м3/сутки, второй до 86 м3/сутки (рис. 3);

шкаф управления.

Стенд должен измерять:

расход в диапазоне от 0,2 до 86 м3/ч с точностью 1%;

давление до 500 PSI (фунт на квадратный дюйм);

температуру рабочей жидкости (технической воды) до 50°C;

температуру окружающей среды до 50°C;

частоту импульсов до 2000 Гц;

временной интервал до 100 мс;

вес до 2000 кг;

постоянный ток 4...20 мА.

Система управления стендом должна обеспечивать:

управление оборотами привода насосов от 0 до 3000 об./мин;

выбор насоса;

установку желаемого расхода;

переключение потока с рабочей ёмкости на измерительную и обратно;

выбор расходомера;

дистанционное управление весами.

Стенд позволяет производить поверку расходомера в сборе (турбинка и преобразователь), отдельно турбинки и отдельно преобразователя. Если расходомер в сборе, то есть турбинка и преобразователь уже согласованы производителем (как правило, это новый расходомер), то нам в процессе поверки необходимо определить зависимость выходного сигнала преобразователя (ток 4...20 мА) от расхода. Это можно сделать двумя методами.

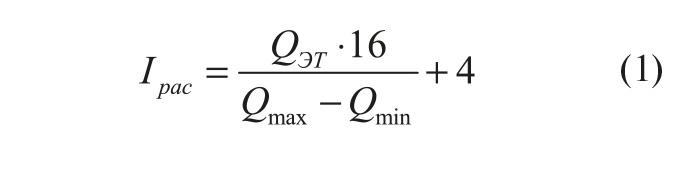

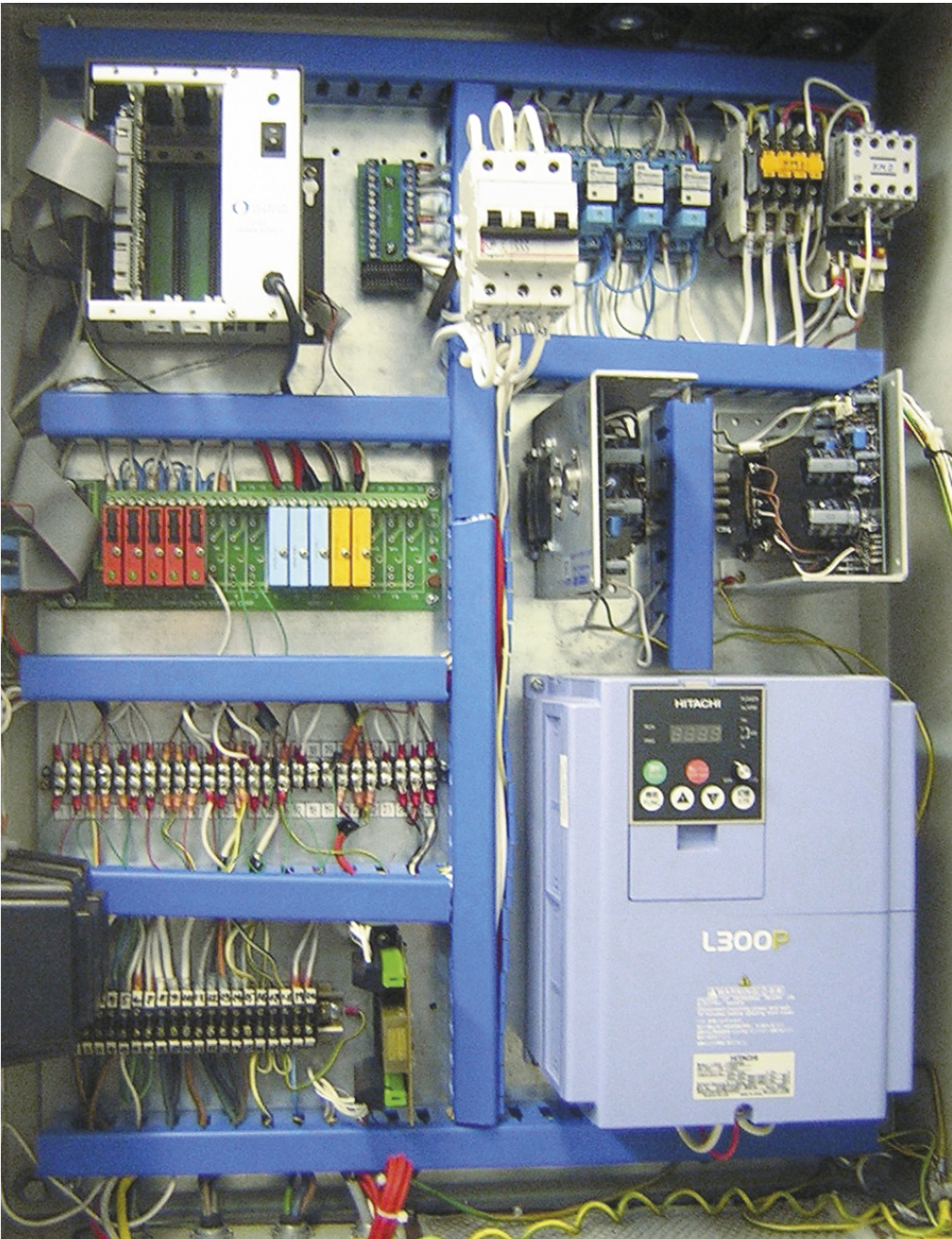

Первый, наиболее быстрый метод заключается в следующем. По эталонному расходомеру устанавливаем необходимый расход. ПИД-регулятор поддерживает заданный расход путём изменения оборотов привода насоса. Для вычисления расчётного тока Iрас показание эталонного расходомера QЭТ подставляем в следующую формулу:

где Iрас – расчётный ток поверяемого расходомера, мА; QЭТ – расход эталонного расходомера, м3/ч; Qmax, Qmin — верхняя и нижняя границы диапазона поверяемого расходомера, м3/ч. Далее определяем относительную погрешность измеренного тока.

Второй метод заключается в том, что эталонный расход получается весовым способом. Для этого перекидное устройство переключает поток на измерительную ёмкость и одновременно запускается таймер. Вес, измеренный весами, пересчитывается в объём и делится на время. Таким образом, получается эталонный расход QЭТ. Затем расчёт ведётся по формуле (1).

Также на стенде можно поверять преобразователь отдельно от турбинки. В этом случае с генератора на вход преобразователя подаётся частотный сигнал, а с выхода снимается ток.

Можно поверять и турбинку отдельно от преобразователя. Для этого выход магнитного датчика турбинки нужно подключить к счётчику импульсов. При поверке турбинки необходимо определить коэффициент, равный отношению количества импульсов к объёму жидкости, прошедшей через расходомер за определённое время. При этом объём жидкости можно получить как с помощью эталонного расходомера, так и весовым методом.

Ещё одна функция стенда заключается в том, что можно проверить погрешность измерения эталонных расходомеров по весам.

Основным критерием выбора контроллера системы управления стендом была способность контроллера производить измерения на основе приёма и обработки сигналов разных типов: сигналов постоянного тока (4...20 мА) от преобразователя расходомера и датчика температуры рабочей жидкости, сигналов напряжения (0...5 В) с датчика давления, а также сигналов счётчика импульсов внешней частоты и счётчика импульсов внутренней частоты для измерения миллисекундного интервала времени. С целью уменьшения погрешности преобразования решено было эталонные значения расходов получать по последовательному порту.

В силу этих причин в качестве базового элемента системы управления был выбран модуль микроконтроллера CPU188-5MX фирмы Fastwel. Отличительной особенностью данного модуля является то, что в своём составе он имеет универсальный порт ввода-вывода UNIO48 (разъёмы J8, J9). Порт реализован на программируемой логической микросхеме FPGA и предназначен для ввода-вывода 48 логических сигналов. Схема порта может изменяться непосредственно в системе (технология ISP) без выключения питания с помощью утилит isl188.com и isp188.com.

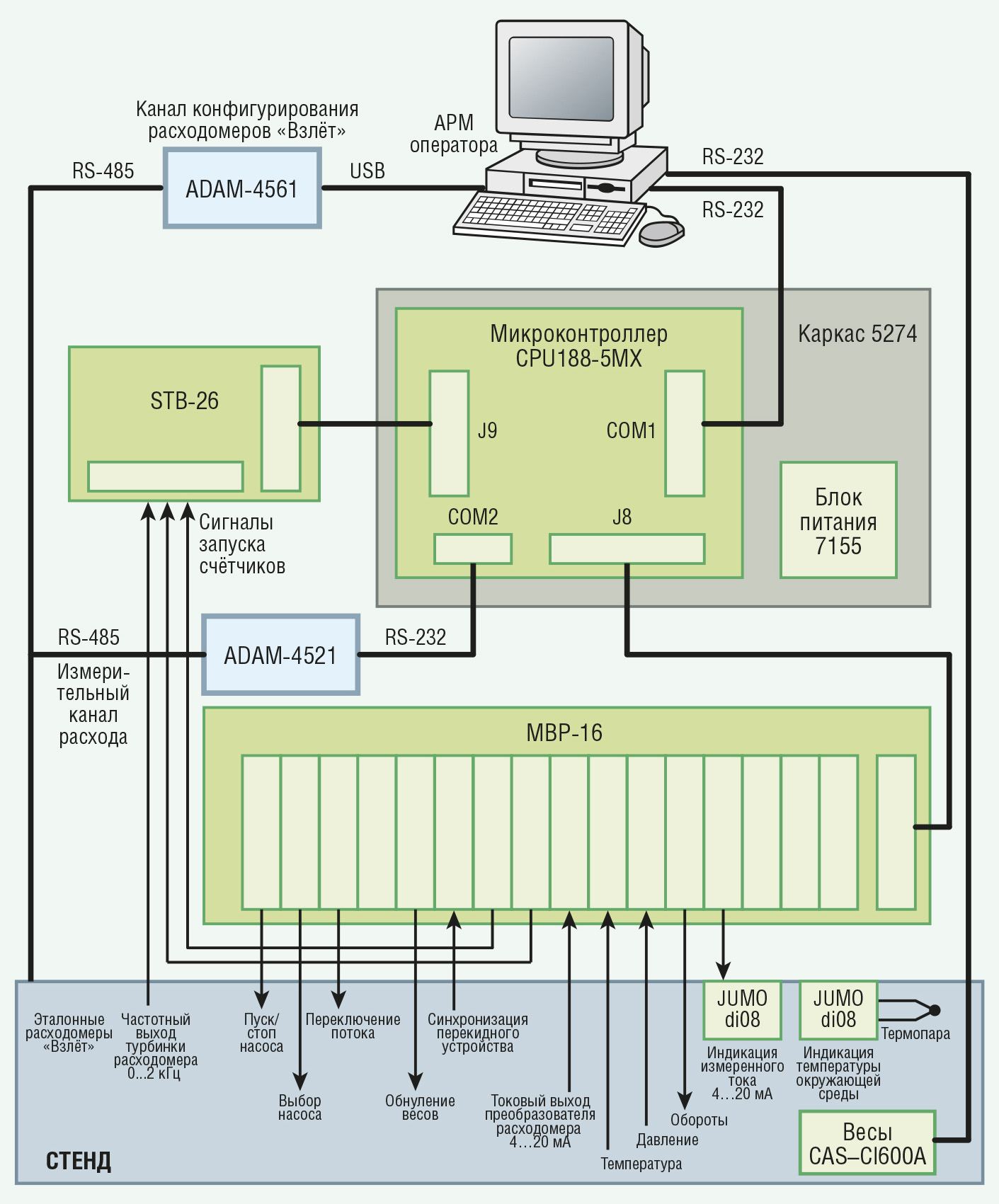

Функциональная схема системы управления стендом поверки расходомеров приведена на рис. 4. Внешний вид аппаратуры системы управления показан на рис. 5.

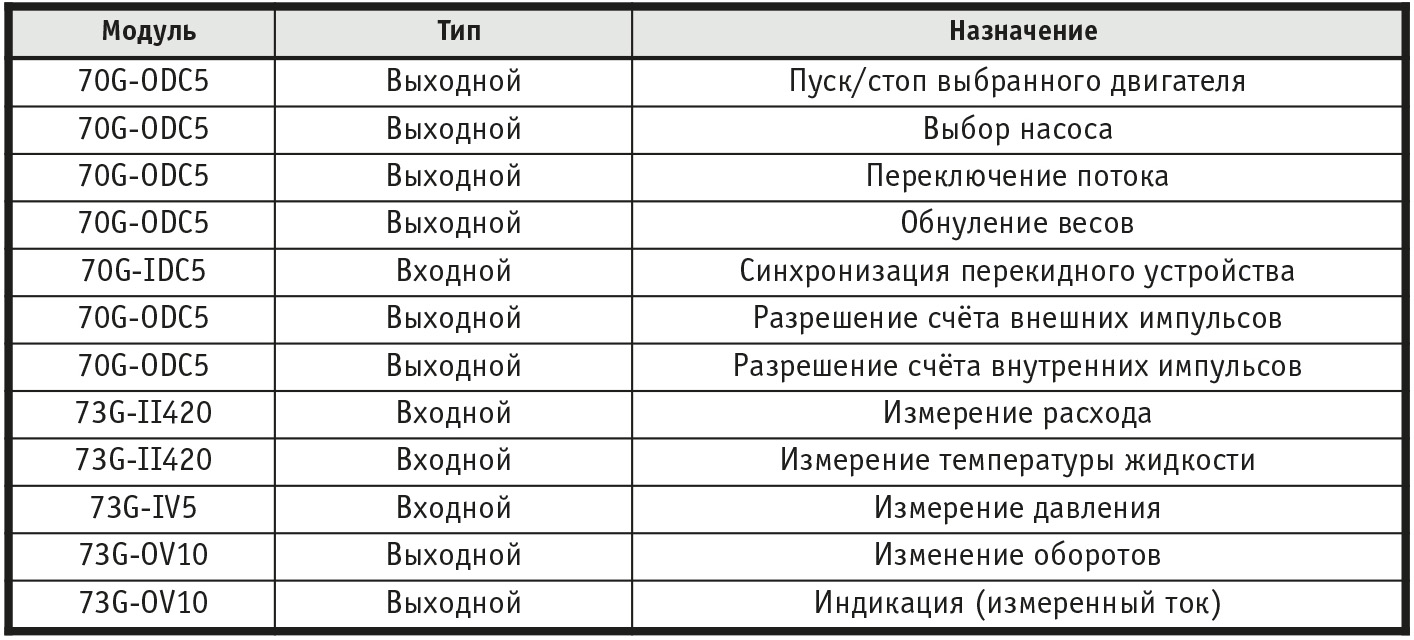

На монтажной панели MPB-16 фирмы Octagon Systems собраны модули УСО с гальванической развязкой. Это дискретные и аналоговые модули серий OpenLine и G5 фирмы Grayhill. Их состав, тип и назначение отражает табл. 1.

Монтажная панель МРВ-16 подключена к универсальному порту J8 модуля микроконтроллера. Для этого порта используется прошивка N00, обеспечивающая работу с модулями Grayhill.

Ко второму универсальному порту J9 модуля микроконтроллера подключена клеммная плата STB-26 (Octagon Systems). Порт запрограммирован на работу четырёх счётчиков импульсов и использует прошивку T01. Задействовано только два счётчика (остальные в резерве): первый счётчик предназначен для подсчёта импульсов с турбинки (внешняя частота), второй — для определения времени переключения перекидного устройства (используется внешняя частота заполнения 1 МГц).

Для изменения оборотов приводов насосов (регулирования расходов) используется частотный преобразователь Hitachi серии L300P. Индикаторы JUMO на лицевой панели шкафа управления отображают измеренный ток и температуру окружающей среды, которую измеряет внешняя термопара, подключённая непосредственно к одному из индикаторов. Вторичный преобразователь весов CAS CI-6000A встроен в дверь шкафа управления. Весы передают сигнал по последовательному порту непосредственно на компьютер оператора.

Эталонные расходомеры передают измеренный расход по последовательному интерфейсу в порт COM2 микроконтроллера, используя протокол RS-485. Для согласования этого протокола с протоколом интерфейса RS-232 микроконтроллера применён модуль преобразователя ADAM-4521 фирмы Advantech, образующий совместно с перечисленными интерфейсами измерительный канал расхода.

Конфигурирование эталонных расходомеров «Взлёт» производится с помощью штатного программного обеспечения, установленного на компьютере АРМ оператора. Связь порта RS-485 расходомера с USB-портом компьютера АРМ оператора реализована через соответствующие интерфейсы и модуль преобразователя ADAM-4561 (Advantech), вместе образующие канал конфигурирования расходомеров «Взлёт».

Последовательный порт COM1 микроконтроллера используется для его связи с компьютером АРМ оператора.

Модуль микроконтроллера размещён в монтажном каркасе 5274 с блоком питания 7155 (Octagon Systems).

Таким образом, с помощью всего одного модуля микроконтроллера CPU188-5MX, имеющего универсальный порт ввода-вывода, решена проблема сбора электрических сигналов различных типов, что существенно снизило стоимость системы управления в целом.

Программа управления процессом поверки расходомеров разработана на языке программирования Visual Basic 5.0.

На рис. 6 показана основная форма программы, которая включает 4 закладки: «Ввод данных испытания», «Калибровка перекидного устройства», «Проверка турбинки», «Калибровка стенда». Как видно из рис. 6, в процессе поверки весь диапазон разбивается на 5 точек. В каждой точке снимается по 5 замеров. При необходимости, если какой-либо замер выпал из нормальных значений, его можно обнулить и повторить замер заново. Форма содержит управляющие кнопки, обеспечивающие выбор насоса, выбор расходомера, установку расхода, управление двигателем.

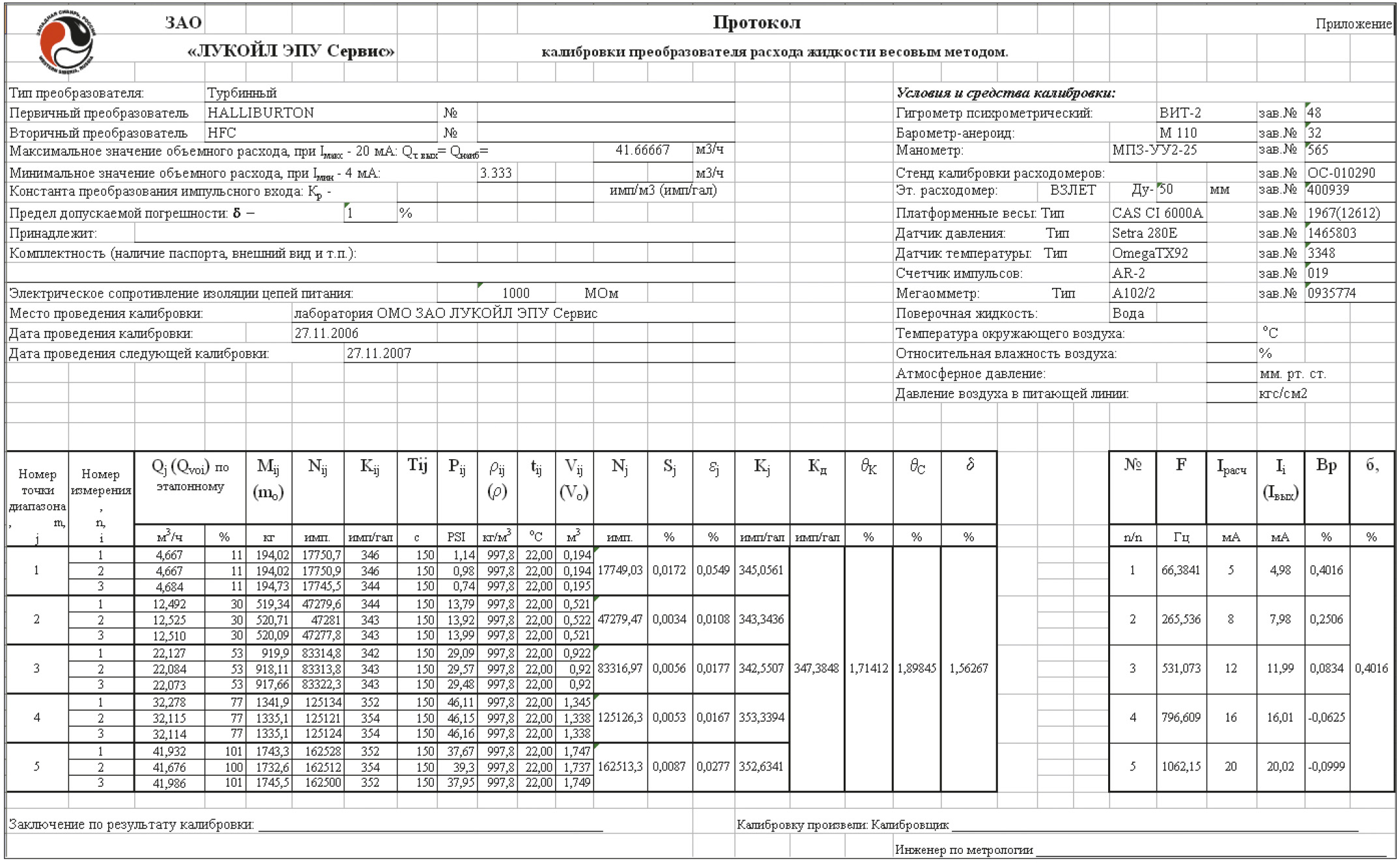

По результатам поверки генерируется отчёт, форма которого представлена на рис. 7.

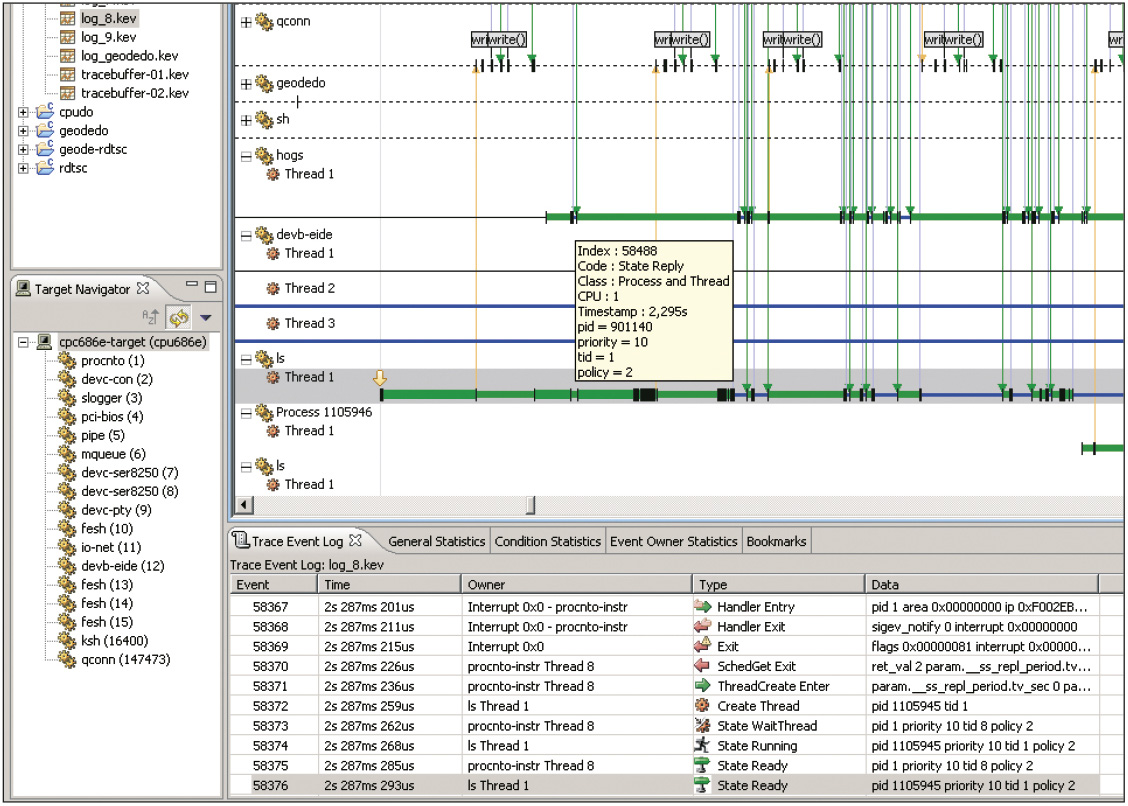

Программа для CPU188-5MX разработана в среде программирования промышленных контроллеров UltraLogik32. Использован штатный ПИД-регулятор из библиотеки, поставляемой с системой разработки. На уровне микроконтроллера идёт преобразование кодов в физические величины, фильтрация сигналов, их масштабирование и первичная обработка. На языке С++ разработано программное обеспечение последовательного порта, предназначенного для чтения значений с эталонных расходомеров.

В качестве связующего звена между уровнями системы управления используется ОРС-сервер UltraNet32.

В настоящее время разработанный стенд проходит аттестацию для использования его в качестве средства измерения в метрологической службе нашего предприятия. Успешное внедрение стенда ещё раз подтвердило возможность быстрой и относительно простой разработки качественных систем управления на основе применения средств автоматизации таких фирм, как Octagon Systems и Fastwel, и системы программирования промышленных контроллеров UltraLogik32. ●

Комелин А. Автоматизированная система управления стендами тестирования погружного электрооборудования // Современные технологии автоматизации. 2004. № 3. С. 16-23.

Комелин А. Автоматизированная система управления стендом тестирования гидрозащиты погружного электродвигателя // Современные технологии автоматизации. 2005. № 2. С. 58-61.

Автор — сотрудник ЗАО «ЛУКОЙЛ ЭПУ Сервис»

Телефон: (34667) 497-50

Факс: (34667) 497-46

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1012 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1128 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1053 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1242 0 0