Представленные в статье системы предназначены для управления газовыми горелками различных типов, поддержания температуры нагреваемого продукта, обеспечения функций безопасности, отработки аварийных режимов работы и удалённого управления. Системы управления подогревателями позволяют унифицировать конструктивные, схемотехнические и программные решения, а также упростить настройку действующего оборудования в процессе последующей эксплуатации и модернизации.

В 2004 году сотрудниками компании «Трайтек» были разработаны и изготовлены опытные образцы блоков управления автоматизированной системы подогревателей газа. Блоки предназначены для управления обогревом узлов редуцирования газа с целью обеспечения безгидратных режимов работы газораспределительных станций. Разработка производилась для подогревателей газа ПТПГ-30, ПГА-200 и аналогичных. В результате проведения работ был создан комплекс технических средств и разработано прикладное программное обеспечение для автоматизации управления процессами подогрева газа высокого давления с целью улучшения эксплуатационных характеристик оборудования.

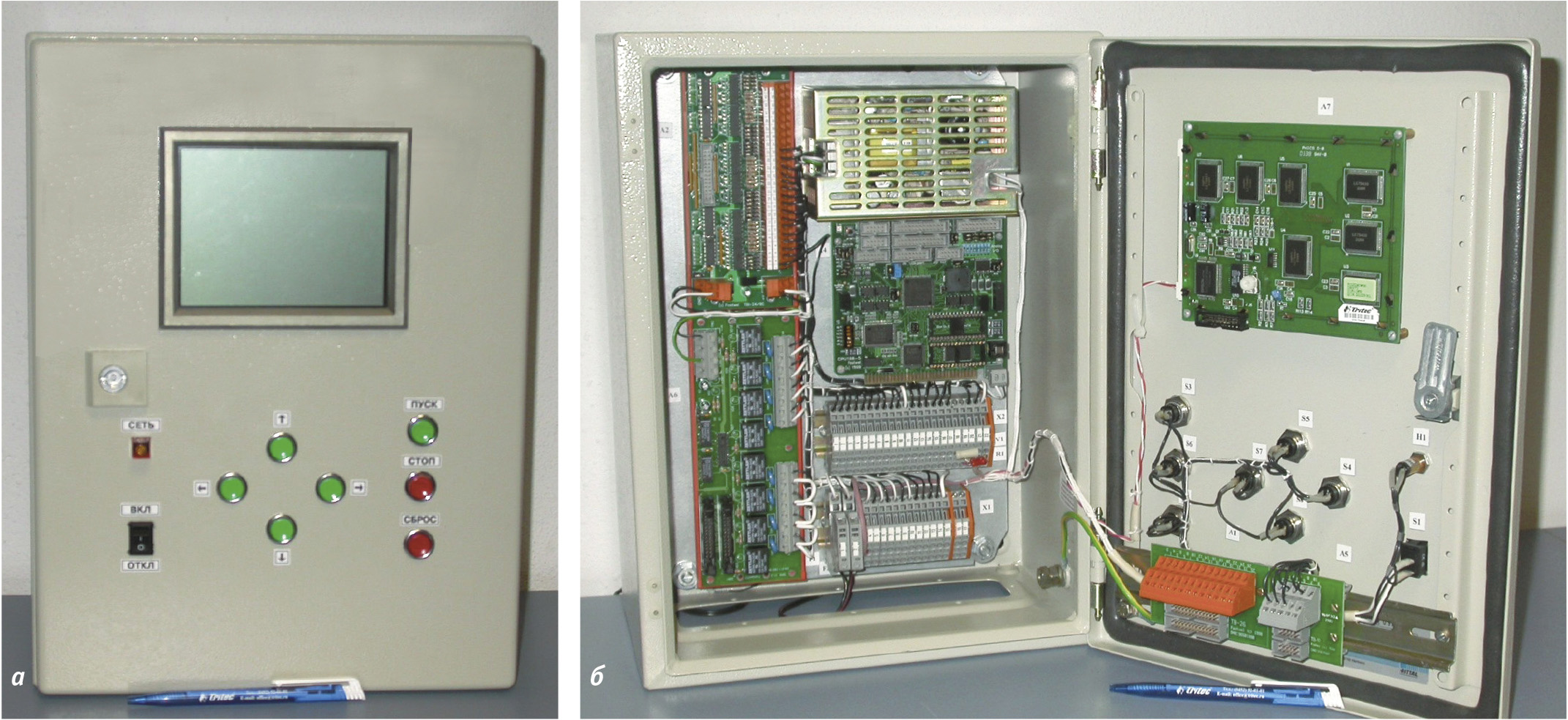

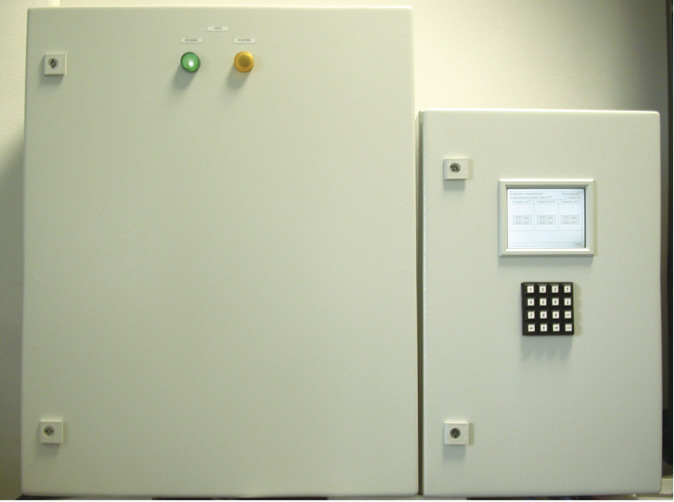

Блок управления (рис. 1) разработан на базе IBM PC совместимого промышленного контроллера производства фирмы Fastwel.

Блок управления является модульным, программно конфигурируемым. В его состав входят:

модуль микроконтроллера CPU188-5MX;

модуль дискретного ввода TBI-24/0C;

модуль релейной коммутации TBR8.

В качестве средства отображения информации используется графический жидкокристаллический индикатор (ЖКИ) фирмы Powertip с разрешением 320×240 пикселов. Питание блока осуществляется от однофазной сети переменного тока или от сети постоянного тока.

Модули, входящие в состав блока управления, размещаются в шкафу типа АЕ фирмы Rittal.

Микроконтроллер CPU188-5MX предназначен для обработки аналоговых и дискретных сигналов, поступающих от размещённых на подогревателе датчиков, формирования сигналов управления, обеспечения отображения показаний датчиков на графическом ЖКИ, отработки команд оператора, а также для обмена информацией с интеллектуальными датчиками и с верхним уровнем автоматизации.

Предусмотрены следующие органы управления (кнопки без фиксации): «ПУСК», «СТОП», «СБРОС», «↑», «↓», «←», «→».

Программное обеспечение функционирует под управлением операционной системы, совместимой с MS-DOS 6.22.

Разработанный блок управления выполняет функции автоматического контроля состояния дискретных и аналоговых датчиков, контролирующих технологический процесс, поддержания заданного значения температуры подогреваемого газа, контроля аварийных ситуаций и связи с верхним уровнем АСУ предприятиями и производствами.

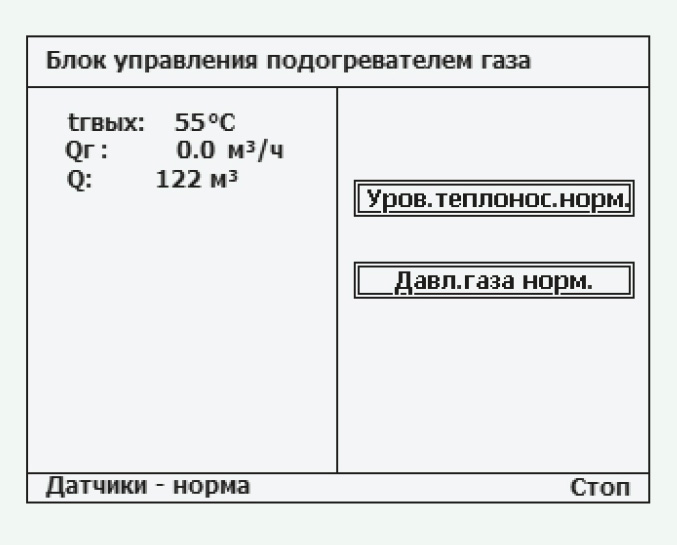

Блок управления может работать в одном из следующих режимов:

«Стоп» (рис. 2),

«Розжиг»,

«Прогрев»,

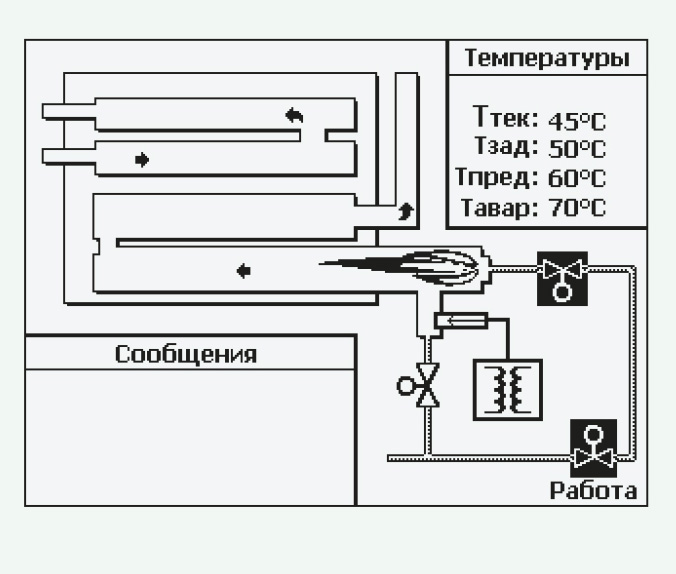

«Работа» (рис. 3),

«Авария»,

«Настройка».

Система постоянно осуществляет опрос состояния каналов дискретного ввода с выводом на ЖКИ наименования каналов, сигнализирующих об аварии. При срабатывании дискретных аварийных датчиков или при выходе значений сигналов аналоговых датчиков за допустимые пределы на индикатор выводится соответствующая информация и система блокирует запуск технологического процесса.

Автоматический пуск подогревателя газа производится в следующей последовательности:

предварительная вентиляция топки;

розжиг запальной горелки (режим «Розжиг»);

розжиг основной горелки в режиме малого горения;

прогрев топки в режиме малого горения (режим «Прогрев»);

переход в штатный режим работы (режим «Работа»).

При подготовке, в процессе запуска и во время работы блок управления отображает на экране индикатора состояние исполнительных устройств, дискретных и аналоговых датчиков.

Встроенное программное обеспечение осуществляет:

гибкую настройку параметров блока управления с помощью иерархического меню;

графическое отображение процесса, состояния исполнительных устройств и датчиков, а также текущих значений параметров с помощью мнемосхемы;

защиту изменения параметров путём ограничения доступа к меню с помощью пароля;

регулирование температуры с использованием датчика температуры с дискретным или аналоговым выходом;

возможность связи с интеллектуальными датчиками;

возможность связи с верхним уровнем автоматизации.

Наличие встроенного сторожевого таймера обеспечивает перезапуск рабочей программы в случае зависания.

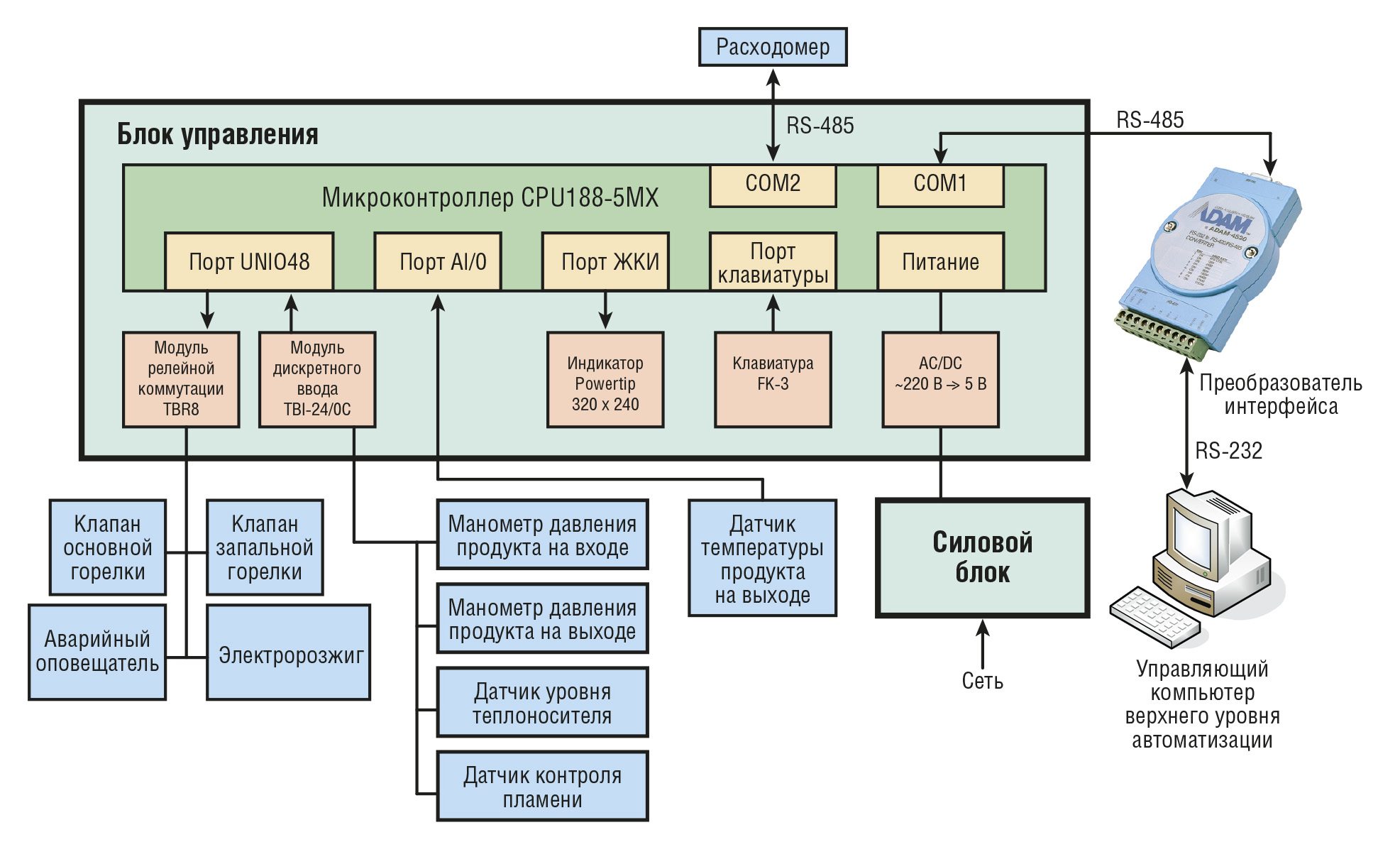

Функциональная схема автоматизированной системы управления подогревателем газа, построенной на базе описываемого блока, представлена на рис. 4.

Микроконтроллер, составляющий ядро блока и всей системы управления, обрабатывает информацию, полученную от аналоговых и дискретных датчиков, обеспечивает отображение на экране графического ЖКИ мнемосхемы процесса и числовых значений параметров, поддерживает заданные режимы подогрева, производит останов системы в аварийном режиме. В штатном режиме реализуется двухпозиционное регулирование температуры нагреваемого газа с индикацией на экране ЖКИ текущего и заданного значений температуры, а также величины аварийного порога. Сигнал обратной связи может подаваться на регулятор с аналогового или дискретного датчика температуры. В этом режиме также предусмотрен переход в ручной режим управления горением (большое/малое горение).

В режиме «Авария» (при выходе значений контролируемых параметров за допустимые пределы) рабочая программа обеспечивает защитное отключение управляемого объекта путём прекращения подачи топлива. При этом включается аварийная звуковая сигнализация, и на экран ЖКИ выводится сообщение о причине отключения. Информация о причине отключения сохраняется до момента ручного сброса режима аварийного отключения. После аварийного отключения исключён автоматический перезапуск управляемого объекта.

Связь с верхним уровнем АСУ осуществляется через интерфейс RS-485. Блок управления всегда является ведомым, то есть не может передавать информацию в канал без запроса ведущего, в качестве которого выступает управляющий компьютер.

Настройка блока управления осуществляется с помощью интуитивно понятного интерфейса пользователя, посредством иерархического графического меню и диалогов ввода информации – тем самым снижается сложность настройки и освоения системы обслуживающим персоналом.

Блок управления автоматизированной системы подогревателей газа по устойчивости к климатическим и внешним воздействиям соответствует группе УХЛ 4 по ГОСТ 15150. Климатические условия, при которых допускается использование блока:

температура окружающего воздуха от –20 до +70°C;

относительная влажность до 90% при температуре +30°C;

атмосферное давление 630...800 мм рт. ст.

Система функционирует в непрерывном режиме круглосуточно и соответствует требованиям, предъявляемым к многоканальным, ремонтопригодным и восстанавливаемым системам.

Работы по созданию блока управления подогревателем газа были завершены комплексными испытаниями на действующем оборудовании.

Новой разработкой в этой области, отвечающей более жёстким требованиям, стал комплект управляющего оборудования для системы подогрева воды (рис. 5). В состав комплекта, помимо описанного блока управления, вошли силовой блок и набор монтажных кабелей.

Таким образом, компания «Трайтек» стала предлагать своим заказчикам комплексные решения в области управляющих устройств.

В последующие годы специалисты компании «Трайтек» использовали полученный опыт и технические решения при разработке комплекта управляющего оборудования для подогревателя нефти (рис. 6), модифицированного для применения комплектных газовых горелок известных фирм Ecoflam и Baltur.

В настоящее время спрос на подобные системы управления, имеющие по сравнению с аналогами более развитые функциональные возможности и повышенные характеристики надёжности, постоянно растёт.

В процессе выполнения работ для различных заказчиков были сформулированы общие характеристики систем управления подогревателями и разработан комплект управляющего оборудования, который соответствует всем требованиям оборудования, поставляемого в нефтегазовую отрасль.

Разработанный комплект управляющего оборудования позволил:

на основе конструкторской, схемотехнической и программной унификации решать вопросы управления подогревателями в более короткие сроки, чем у других подобных систем;

выдерживать короткие сроки изготовления оборудования на заказ;

дать возможность специалистам заказчиков изменять многие настройки действующего оборудования в процессе последующей эксплуатации (логику срабатывания дискретных датчиков, диапазоны и уставки аналоговых датчиков).

Системы управления подогревателями газа, нефти и воды прошли успешную апробацию в течение более чем двух лет.

В ближайшие планы разработчиков входит дополнение поставляемых комплектов оборудования датчиками параметров технологического процесса, исполнительными устройствами, выносными органами управления и индикации (по требованию заказчиков). Кроме того, ведутся работы над программным обеспечением верхнего уровня, которое позволит интегрировать отдельные устройства в единую систему. ●

Авторы — сотрудники ООО «Трайтек Инфосистемс»

Телефон: (8452) 52-0101

56 Факс: (8452) 52-0109

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1021 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1136 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1061 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1257 0 0